Как снять гбц ниссан патрол y61 zd30

Добавил пользователь Morpheus Обновлено: 20.09.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

характеристики Nissan Safari , инструмент Nissan Safari , запчасти Nissan Safari , ремонт Nissan Safari , моменты затяжки Nissan Safari , каталог запчастей Nissan Safari , характеристики Nissan Patrol , инструмент Nissan Patrol , запчасти Nissan Patrol , ремонт Nissan Patrol , моменты затяжки Nissan Patrol , каталог запчастей Nissan Patrol

10. Сервисные данные и спецификация

Общая спецификация

| Тип двигателя | ZD30DDTi | |

| Количество и расположение цилиндров | Рядный четырехцилиндровый | |

| Рабочий объем, см³ | 2 953 | |

| Диаметр цилиндра х ход поршня, мм | 96.0 x 102.0 | |

| Тип газораспределительного механизма | DOHC (два распределительных вала верхнего расположения) | |

| Порядок зажигания | 1 – 3 – 4 – 2 | |

| Количество поршневых колец | Компрессионные | 2 |

| Маслосъемные | 1 | |

| Количество коренных опор коленчатого вала | 5 | |

| Степень сжатия | 17.9 | |

| Компрессия в цилиндрах (при 200 об/мин), кПа (бар, кг/см²) | Стандартная | 2 942 (29.4 ,30.0) |

| Минимальная | 2 452 (24.5, 25.0). | |

| Предельно допустимая разница между цилиндрами | 294 (2.94, 3.0) | |

Головка блока цилиндров

| Параметр | Стандартное значение, мм | Предельно допустимое значение, мм |

| Номинальная высота головки блока цилиндров (H) | 156.9 ~ 157.1 | - |

| Допустимая неплоскостность контактной поверхности головки блока цилиндров | Не более 0.03 | 0.2 |

Клапаны

| Параметр | Стандартное значение, мм | |

| Диаметр головки клапана (D) | Впуск | 31.9~32.1 |

| Выпуск | 29.9~30.1 | |

| Длина клапана (L) | Впуск | 113.5 |

| Выпуск | 113.5 | |

| Диаметр стержня клапана (d) | Впуск | 6.962~6.977 |

| Выпуск | 6.945~6.960 | |

| Угол фаски головки клапана (α) | Впуск | 45°00′~45°30′ |

| Выпуск | ||

| Толщина пояска головки клапана (T) | Впуск | 1.5 |

| Выпуск | 1.5 | |

| Допуск на обработку торца стержня клапана | Не более 0.2 | |

Зазор в клапанах

| Значение зазора на холодном двигателе (приблизительно 20°С) | |

| Впуск | 0.30~0.40 |

| Выпуск | 0.30~0.40 |

Доступные регулировочные прокладки

| Толщина, мм | Идентификационная метка |

| 2.35 | 2.35 |

| 2.40 | 2.40 |

| 2.45 | 2.45 |

| 2.50 | 2.50 |

| 2.55 | 2.55 |

| 2.60 | 2.60 |

| 2.65 | 2.65 |

| 2.70 | 2.70 |

| 2.75 | 2.75 |

| 2.80 | 2.80 |

| 2.85 | 2.85 |

| 2.90 | 2.90 |

| 2.95 | 2.95 |

| 3.00 | 3.00 |

| 3.05 | 3.05 |

Клапанные пружины

| Параметр | Стандартное значение |

| Длина в свободном состоянии | 55.43 мм |

| Усилие при длине 32.3 мм | 354 Н |

| Отклонение от перпендикулярности | 2.4 мм |

Толкатели клапанов

| Параметр | Стандартное значение, мм |

| Наружный диаметр толкателя клапана | 34.450~34.465 |

| Внутренний диаметр толкателя клапана | 34.495~34.515 |

| Зазор между толкателем и гнездом в головке блока цилиндров | 0.030~0.065 |

Направляющие втулки клапанов

| Параметр | Стандартное значение, мм | |

| Направляющие втулки клапанов | Наружный диаметр | 11.023~11.034 |

| Внутренний диаметр | 7.000~7.015 | |

| Диаметр направляющего отверстия толкателя клапана | 10.996~10.975 | |

| Натяг направляющей втулки клапана | 0.027~0.059 | |

| Зазор между стержнем клапана и направляющей втулкой | Впуск | 0.023~0.053 |

| Выпуск | 0.040~0.070 | |

| Предельно допустимая деформация клапана | 0.2 | |

| Длина выступающей части | 12.8~13.2 | |

Седла клапанов

| Стандартное значение, мм | Сервисное значение, мм | |||

| Диаметр гнезда под седло клапана (D) | Впуск | 33.000~33.015 | 33.500~33.515 | |

| Выпуск | 31.495~31.510 | 31.995~32.010 | ||

| Натяг посадки седла клапана | Впуск | 0.050~0.078 | ||

| Выпуск | 0.040~0.066 | |||

| Наружный диаметр седла клапана (d) | Впуск | 33.065~33.078 | 33.565~33.578 | |

| Выпуск | 31.550~31.561 | 32.050~32.061 | ||

| Высота (h) | Впуск | 6.75~6.85 | 6.75~6.85 | |

| Выпуск | 7.35~7.45 | 7.35~7.45 | ||

| Высота выступания стержня клапана (L) | Впуск | 43.65~44.35 | ||

| Выпуск | 43.65~44.35 | |||

Распределительные валы и подшипники распределительных валов

Фазы открытия клапанов

| a | b | c | d | e |

| 234 | 220 | 10 | 34 | 50 |

Блок цилиндров

| Неплоскостность поверхности | Стандартное значение | Не более 0.03 мм | ||

| Предельно допустимое значение | 0.10 мм | |||

| Отверстие цилиндра | Внутренний диаметр | Стандартное значение | Группа №1 | 96.000~96.010 мм |

| Группа №2 | 96.010~96.020 мм | |||

| Группа №3 | 96.020~96.030 мм | |||

| Предел износа | 0.20 мм | |||

| Овальность (Х-Y) | Не более 0.02 мм | |||

| Конусность (А – В – С) | Не более 0.02 мм | |||

| Внутренний диаметр коренной опоры (без вкладышей подшипников) | 74.981~75.000 | |||

| Предельно допустимая разница в значении диаметров между цилиндрами | Не более 0.05 мм | |||

Поршни

Поршневые кольца

| Стандартное значение, мм | Предельно допустимое значение, мм | ||

| Боковой зазор | Верхнее компрессионное кольцо | 0.05~0.07 | 0.5 |

| Второе компрессионное кольцо | 0.04~0.08 | 0.3 | |

| Маслосъемное кольцо | 0.02~0.06 | 0.15 | |

| Зазор в замке | Верхнее компрессионное кольцо | 0.30~0.45 | 1.5 |

| Второе компрессионное кольцо | 0.50~0.65 | 1.5 | |

| Маслосъемное кольцо | 0.25~0.45 | 1.5 |

Поршневые пальцы

| Параметр | Стандартное значение, мм | |

| Наружный диаметр поршневого пальца | 32.993~33.000 | |

| Натяг посадки поршневого пальца в поршне | -0.003~0.012 | |

| Зазор между втулкой верхней головки шатуна и поршневым пальцем | Стандартное значение | 0.025~0.045 |

| Предельно допустимое значение | 0.045 | |

Примечание:

Приведены значения для измерений при температуре окружающей среды 20°С.

Началось все очень давно когда я про эти пузыри еще и не знал и приобрел авто с пробегом в 196 тыс.км с этой болячкой которая в то время еще практически не проявляла себя. Что было а было то что уходил понемногу антифриз примерно литр на 2000 км не известно куда, не было подтеков нигде, ни следов в масле и в выхлопе было не видно в остальном все работало в штатном режиме машина ехала нормально печка грела антифриз недостающий в верхнем бочке благополучно самостоятельно засасывался при необходимости из нижнего.

Потом когда я начитался форумов про здеху и узнал про пузыри мной было выявлено их наличие в малом количестве один за одним секунды через 3 в нижнем расширительном бочке . Так как в остальном все работало замечательно я не думая о плохом продолжал ездить, со временем количество пузырей помаленьку увеличивалось к пробегу в 250 тыс.км пузыри стали каждую секунду выходить что на холодную что на горячую . На 255 -ей тысяче на скорости в 100 км/ч из нижнего прилично забурлило и выкинуло антифриз на улицу.Ну вот как говориться приехали теперь однозначно снимать гбц ( на этот момент уже в гараже стоял на замену запасной двс) и потому не очень это расстроило, был уже готов к этому)) Ну думаю просто так не сдамся сразу ставить запасной дв. не буду а помучаю еще родной движок, снятие гбц покажет что с ним дальше делать.

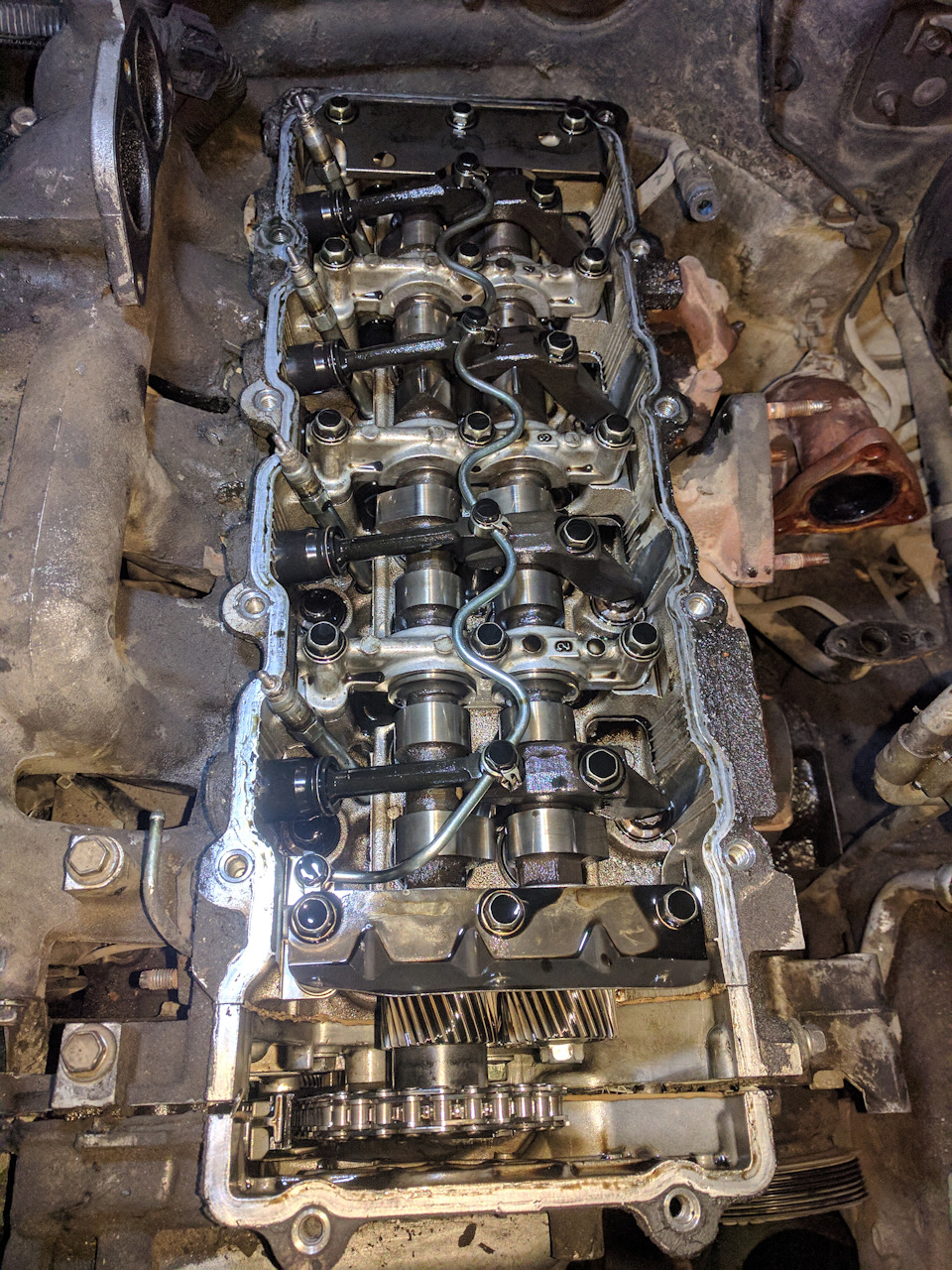

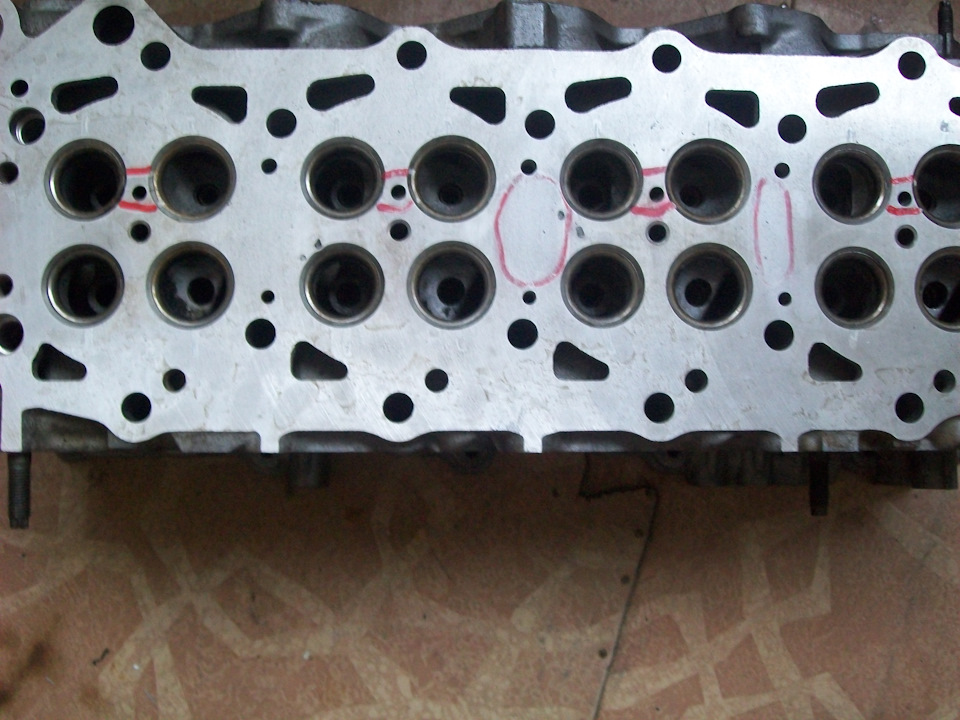

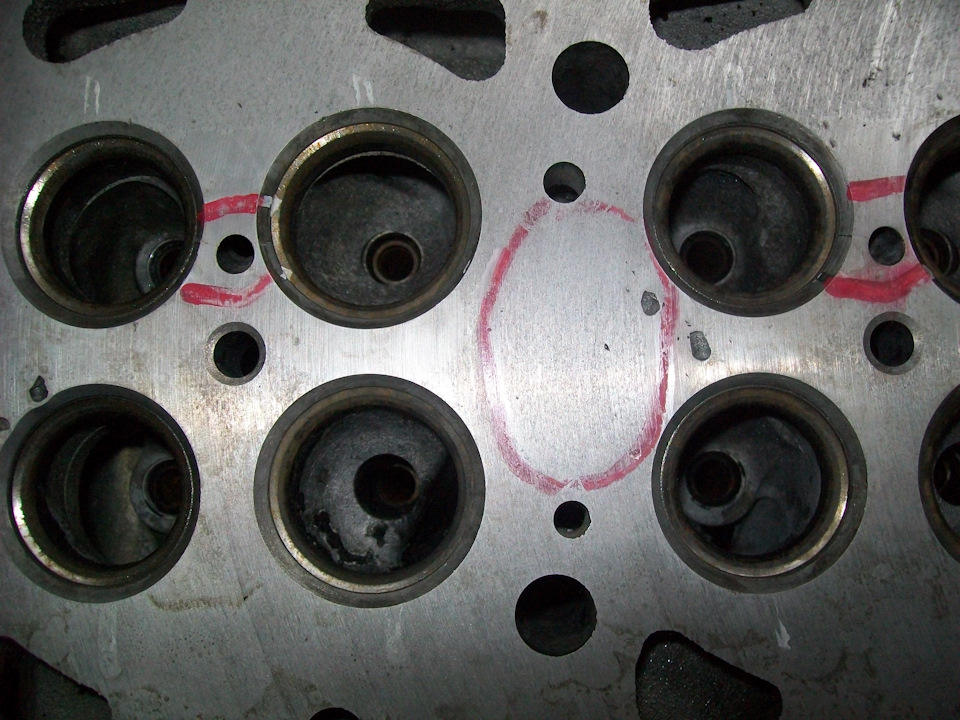

Гбц снял следов пробоя прокладки не увидел, трещины во всех свечных выходах, остальное на вид нормально . Осмотрел блок .зеркала цилиндров, поршни. В четвертом цилиндре поршень с трещиной и следами от ударов кусками керамического наконечника свечи накаливания. Трещина толи от прегрева, толи от удара. Видать еще до меня это все произошло т.к. после покупки менял свечи и одна была со сколом как раз четвертого цилиндра . Тогда же по незнанке опять поставил керамику но повезло новые отходили нормально 50тыс.и наконечники были слегка выгоревшими только. На зеркале четвертого есть царапины небольшие чувствуються ногтем тоже от кусков керамики свечи. Разобрал гбц, отмыл от говнолина которым были забиты впускные каналы и отвез на опресовку, опресовали оказалось нормальной что порадовало и дало родному движку вторую жизнь), шлифанули там же, сняли 7 соток .

При сборке притер клапана ( вид седел был ужасный, только два клапана нормальных было), заменил маслосъемные колпачки.После установки гбц проверка зазоров клапанов немного ушли но в допуске.

Снимал тнвд заодно на посмотреть т.к вылетал 77 код ошибки.Глянул проводку, повытаскивал все датчики, пооткручивал крыжечки, осмотрел, слегка продул сжатым воздухом где мог и собрал .Внутри насоса чистота кристальная только крышка мозгов его в черном налете типа копоть.Пока ошибки нет что повлияло не знаю, будем ездить наблюдать.

Удалил егр весь кроме датчика, его подвязал после. Заместо охладителя егр (самовара) поставил метало пластиковую сантехническую трубу 16-ю .Хорошо изгибаеться по месту, плотно встала в штатные патрубки .Расчитана на 95 гр. Думаю ничего страшного с ней не произойдет. Пусть циркуляция останеться в четвертом хуже не будет точно. В местах плотного прилегания к гбц одел на нее куски резинового шланга чтобы не перетерлась от вибрации.

С поршнем и зеркалом четвертого цилиндра ничего делать не стал, пущай дальше тарахтит тем более компрессия при замере до разборки в нем нормальная была 26-27 а что то делать если то слишком накладно выйдет лучше другой б/у движок взять на эти деньги.

Закупился запчастями прокладка гбц от комонрейла, свечи с мет. наконечниками, фильтра, разные прокладочки, какие то не стал покупать цены конские ставил старые с герметиком.что то уже лежало в загашнике а это новая цепь со звездами успокоителями натяжником, турбина, маслосъемные колпачки, форсунки с новыми китайскими распылителями. Вообщем что нового из запчастей было все решил поставить.

Головочные болты оставил старые но в процессе затяжки по мануалу поплыли два старых пришлось купить два новых, момент затяжки болтов вышел в основном по 13 кг где то. Вот такая мысль появилась на счет болтов гбц, может это ошибка с затягиванием до критического момента и из за этого некоторые болты плывут со временем прослабляя гбц из зачего ее ведет и пробивает прокладку. Это я к чему что при разборки заметил то что половина болтов затянута а другая чуть ли не от руки откручиваеться и нетолько на башке а на всем двс либо он так криворуко собирался на заводе .Ранее в двс не лазили это 100 процентов.

В совокупности по времени ремонта вышло два дня на разборку и два дня на сборку .

Расходы на запчасти и опресовку, расточку примерно за все где то к 100тыс. будет.

После ремонта пробег 1500 км все работает замечательно, пузырей нет, машина поехала значительно лучше притирка клапанов и новые распылители очень помогли . Думал раньше что она хорошо едет а оказываеться тупила по полной. Теперь еще чип сделаю но отчет про него в другой теме.

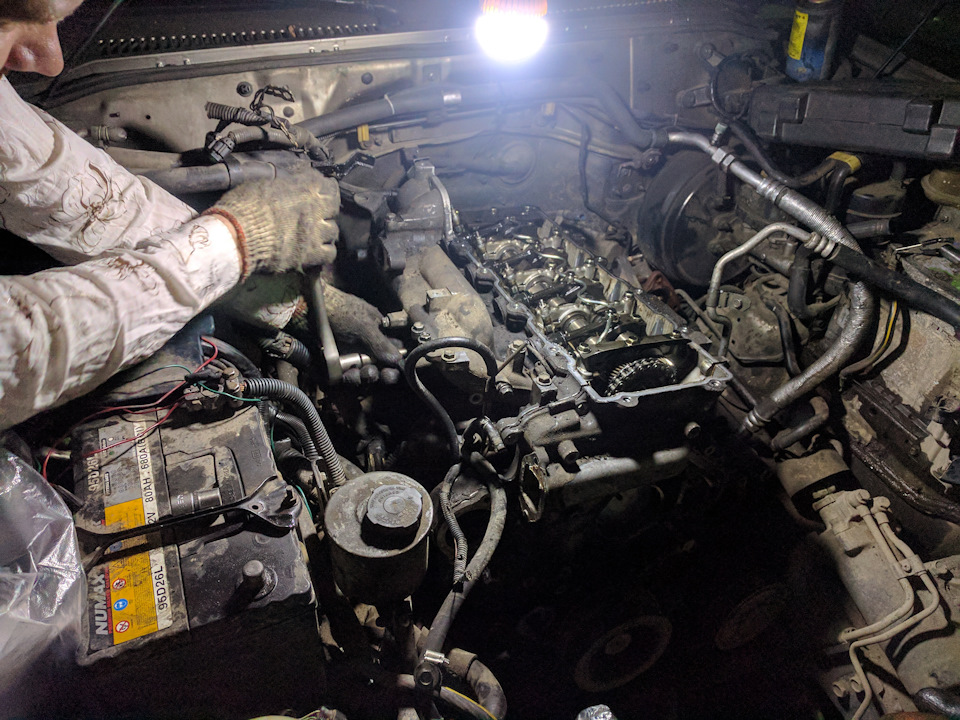

Продолжаем наше увлекательное занятие по установлению причины кончины двигателя.

за два вечера, проведенные под капотом, удалось скинуть навесное и снять голову.

Когда я брал машину, хозяин мне рассказал, что произвел замену двигателя на контрактный.

Естественно я поверил, потому что в техпаспорте была указана причина замены техпаспорта в связи с заменой двигателя. (это позже я узнал, что номер двигателя указывается на головке). По всей видимости просто поменяли головку и как попало собрали двигатель.

Объясню почему как попало:

огромное количество герметика, даже там, где его мазать не обязательно.

момент затяжки гаек был настолько разный, что некоторые болты откручивались легким прикосновением, а некоторые приходилось откручивать с помощью огромного рычага.

И так, разборка продолжалась

Кстати сказать, состояние головки очень даже ничего. Трещин между клапанами и свечами не было.

Опресовка покажет истинную картину позже.

четвертый цилиндр. компрессия 23. состояние стенок так себе. на поршне видны следы от наконечника керамической свечи.

второй цилиндр. компрессия 22. состояние хуже чем у 3 и 4. видно отчетливые следы от наконечника свечи.

ну и наконец тот, ради кого и было затеяно данное мероприятие

на днях разберу головку и повезу на опресовку, так же проверю турбину и и расточу блок.

дальше предстоит отмыть все до блеска.

запчасти уже заказал, как только они придут, будем собирать все в обратной последовательности.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Nissan Safari , головка блока цилиндров Nissan Safari , прокладка блока цилиндров Nissan Safari , блок цилиндров Nissan Patrol , головка блока цилиндров Nissan Patrol , прокладка блока цилиндров Nissan Patrol

6. Головка блока цилиндров

Снятие и установка

Примечание:

: подобрать подходящую толщину.

: смазать свежим моторным маслом.

: нанести герметик.

Снятие

1. Снять следующее (процедура снятия тех или иных компонентов приводится в соответствующем разделе данного руководства):

- Охлаждающую жидкость (слить).

- Крышку коромысел.

- Топливопроводы высокого давления.

- Отводящий трубопровод.

- Топливные форсунки.

- Приводную цепь.

- Распределительные валы.

- Каталитический нейтрализатор.

- Турбокомпрессор в сборе.

- Выпускной коллектор.

2. Отвернуть указанные на рисунке болты крепления корпуса шестерен и водяного насоса.

3. Снять возвратный маслопровод с задней стороны головки блока цилиндров.

4. Снять впускной коллектор.

5. Снять головку блока цилиндров в сборе:

- Ослабить, а затем полностью выкрутить болты крепления головки блока цилиндров в последовательности, обратной приведенной на рисунке.

- Поднять головку блока цилиндров вверх, чтобы не повредить установочные штифты, установленные между блоком цилиндров и головкой блока, и снять головку блока цилиндров в сборе.

Внимание:

- Следить за тем, чтобы не уронить уплотнительное кольцо, расположенное между передней частью головки блока цилиндров и задней частью корпуса шестерен в двигатель.

- Снять свечи накаливания для предотвращения повреждения наконечников, выступающих с нижней части головки блока цилиндров или поместить деревянные блоки с обеих сторон головки блока цилиндров для обеспечения необходимого пространства под головкой блока.

- Для снятия свечей накаливания необходимо знать следующее:

1) Во избежание повреждений не снимать свечи накаливания без необходимости.

2) После установки свечей накаливания необходимо произвести проверку их проводимости для того, чтобы убедиться в их работоспособности.

3) Беречь свечи накаливания от ударов (если свеча упала с высоты больше 10 см заменить её новой).

4) Не использовать ключи с пневмо- или электроприводом.

6. Снять промежуточную шестерню.

Внимание:

При снятии промежуточной шестерни держать шестерню тыльной поверхностью вверх для предотвращения выпадения оси промежуточной шестерни.

Проверка

Проверка деформации (удлинения) болтов головки блока цилиндров

При помощи микрометра измерить наружные диаметры d1 и d2 резьбы болтов, как показано на рисунке.

При обнаружении утончения болта считать диаметр этого участка диаметром d2.

Вычислить разность между d1 и d2. Предельно допустимое значение разности диаметров: 0.15 мм.

Установка

1. Установить прокладку головки блока цилиндров.

Примечание:

Прокладка головки блока цилиндров устанавливается после подбора подходящей толщины, как описано ниже.

Если заменяется только прокладка головки блока:

- Установить прокладку той же толщины, что была снята.

- Толщина прокладки определяется по количеству выемок, расположенных на прокладке внизу слева.

- Количество выемок также может быть проверено до снятия головки блока цилиндров в положении, указанном на рисунке. Для этого необходимо снять выпускной коллектор.

При ремонте/замене следующих компонентов

- Если верхняя часть блока цилиндров или коренные/шатунные шейки коленчатого вала подвергаются расточке, или

- Если блок цилиндров, поршни, шатуны или коленчатый вал заменяются новыми.

1) Установить поршень в положение верхней мертвой точки.

3) Переместить стойку индикатора часового типа в сторону и поместить щуп индикатора часового типа в точку измерения, указанную на рисунке.

4) Медленно вращая коленчатый вал, считать значение максимальной высоты поршня с индикатора часового типа.

5) Повторить описанную процедуру в двух точках для каждого цилиндра (в общем количестве 8 точек для 4 цилиндров), и по приведенной таблице подобрать подходящую прокладку, соответствующую максимальной величине выступания поршня над поверхностью блока цилиндров.

| Группа | Выступание поршня | Толщина прокладки *1 | Количество выемок |

| 1 | Не более -0.078 мм *2 | 0.65 | 1 |

| 2 | Более -0.078 мм *3 | 0.70 | 2 |

Примечание:

*1: толщина прокладки после затяжки болтов головки блока цилиндров.

*2: значения измерений начиная с -0.080 мм.

*3: значения измерений начиная с -0.075 мм.

2. Установить промежуточную шестерню с осью.

Внимание:

Поскольку промежуточная шестерня не может быть установлена или снята при установленной на двигателе головке блока цилиндров, необходимо обеспечить её своевременную установку при монтаже головки блока цилиндров.

3. Установить головку блока цилиндров:

- Установить прокладку на заднюю часть корпуса шестерен.

- Установить уплотнительное кольцо на заднюю часть корпуса шестерен.

- Совместить головку блока цилиндров в сборе с установочным штифтом блока цилиндров и установить.

Внимание:

- Убедиться в том, что уплотнительное кольцо не выпало. Следить за тем, чтобы не потерять уплотнительное кольцо.

- Следить за тем, чтобы не повредить прокладку, расположенную спереди.

4. Поместить головку блока цилиндров в плотную к задней части корпуса шестерен:

- Установить болты головки блока цилиндров спереди и сзади на головку блока цилиндров и затянуть моментом 40~49 Н·м.

- Полностью отвернуть болты головки блока цилиндров.

- Установить болты крепления корпуса шестерен в двух точках, указанных на рисунке стрелками, и затянуть моментом не более 9.8 Н·м.

5. Затянуть болты головки блока цилиндров в указанной на рисунке последовательности:

- Нанести моторное масло на резьбу и шайбы болтов.

- Затянуть болты моментом 98~102 Н·м.

- Полностью ослабить болты.

Внимание:

Ослаблять болты в последовательности, обратной указанной на рисунке.

- Затянуть болты моментом 40~44 Н·м.

- Дотянуть болты на угол 90~95° (желательно 95°).

- Снова дотянуть болты еще на угол 90~95° (желательно 95°).

6. Ослабить болты крепления корпуса шестерен, затянутые ранее (указаны на рисунке стрелками), после чего снова затянуть установленным моментом.

7. Установить свечи накаливания.

Примечание:

- Заводом производителем поставляется два различных типа свечей накаливания (на рисунке показаны отличия).

- Не устанавливать одновременно два различных типа свечей накаливания на двигатель. Убедиться в том, что установлены свечи одного типа.

- При помощи развертки удалить нагар из гнезд свечей накаливания и установить свечи.

8. Установить возвратный маслопровод на заднюю часть головки блока цилиндров.

Примечание:

При повторной установке шпильки нанести состав Three Bond 1207C (KP51000150) на резьбу болтов.

Разборка

Примечание:

: нанести свежее моторное масло.

: заменять деталь новой после каждого снятия.

: подобрать необходимую толщину.

1. Снять регулировочные прокладки и толкатели клапанов.

Примечание:

Пометить положение установки толкателей клапанов и регулировочных прокладок и соблюдать его в последующем.

2. При помощи специального приспособления сжать клапанные пружины, после чего намагниченным стержнем извлечь сухари клапанов.

3. Снять тарелки клапанов и клапанные пружины.

4. Извлечь клапаны, нажав на их стержни в сторону камер сгорания.

Примечание:

- Перед снятием клапанов необходимо проверить зазор в направляющих втулках, как описано ниже.

- Пометить установочное положение клапанов и соблюдать его при установке.

- Пользоваться приведенной на рисунке схемой для определения положения впускных и выпускных клапанов (оба распределительных вала имеют как впускные, так и выпускные кулачки).

5. Снять маслоотражательные колпачки при помощи специального съемника.

6. Снять седла клапанных пружин.

Примечание:

- Перед снятием седел клапанных пружин выполнить проверку контактной поверхности седла клапана.

- Перед извлечением направляющих втулок клапанов выполнить проверку зазора в направляющих втулках клапанов.

Проверка

Проверка деформации головки блока цилиндров

1. Очистить поверхность головки блока цилиндров.

2. При помощи поверочной линейки и набора плоских щупов проверить неплоскостность контактной поверхности головки блока цилиндров в шести направлениях.

Примечание:

Неплоскостность поверхности головки блока цилиндров: не более 0.2 мм.

Проверка размеров клапанов

При помощи микрометра измерить размеры каждого клапана.

| Впускной клапан | Выпускной клапан | |

| L, мм | 113.5 | 113.5 |

| T, мм | 1.5 | 1.5 |

| Ø d, мм | 6.962~6.977 | 6.945~6.960 |

| Ø D, мм | 31.9~32.1 | 29.9~30.1 |

| α | 45°00′~45°30′ | 45°00′~45°30′ |

Зазор в направляющих втулках клапанов

Примечание:

- Выполнить проверку зазора перед извлечением направляющих втулок клапанов.

- Убедиться в том, что диаметры стержней клапанов соответствуют спецификации.

Протолкнуть клапан приблизительно на 25 мм в сторону камеры сгорания, после чего, покачивая клапан, измерить его люфт при помощи индикатора часового типа. Зазор в направляющих втулках клапана составляет половину от значения люфта клапана.

| Стандартное значение, мм | Предельно допустимое значение, мм | |

| Впуск | 0.023~0.053 | 0.18 |

| Выпуск | 0.040~0.070 | 0.10 |

Если полученное значение превышает предельно допустимое, заменить направляющую втулку клапана.

Замена направляющих втулок клапанов

Примечание:

Конструкцией двигателя не предусмотрено использование направляющих втулок клапанов ремонтных размеров.

1. Для удаления направляющей втулки, нагреть головку блока цилиндров в масляной ванне до температуры 110 - 130°C.

2. При помощи выколотки диаметром 7.0 мм, выбить направляющую втулку клапана со стороны камеры сгорания.

3. Нагреть головку блока цилиндров в масляной ванне до температуры 110 - 130°C.

4. При помощи той же выколотки запрессовать направляющие втулки клапанов со стороны распределительного вала на указанные на рисунке размеры.

5. При помощи специальной развертки развернуть запрессованную направляющую втулку клапана.

Примечание:

Диаметр развертки клапана (впуск/выпуск): 7.000~7.015 мм.

Проверка контактной поверхности седла клапана

Проверить головку клапана на наличие питтинга (мелкие выемки) на контактной поверхности и произвести притирку или заменить новым, если клапан слишком изношен.

Примечание:

- Перед притиркой клапанов необходимо предварительно проверить состояние клапанов и направляющих втулок. Если они чрезмерно изношены, заменить.

- При обработке фаски седла фрезой держать ручку инструмента двумя руками.

Замена седел клапанов

Примечание:

При замене седла клапана заменять его новым увеличенного (ремонтного) размера +0.5 мм.

1. Расточить старое седло клапана, пока оно не разрушится. Выставить ограничитель глубины расточки таким образом, чтобы резец не касался нижней поверхности гнезда под седло клапана.

2. Развернуть гнездо под седло клапана.

Примечание:

Размер расточки:

Впуск: 33.500~33.515 мм.

Выпуск: 31.995~32.010 мм.

3. Нагреть головку блока цилиндров до 110~130°С.

4. После охлаждения седел клапанов при помощи сухого льда или жидкого азота, запрессовать седла клапанов в головку блока цилиндров.

Внимание:

Не касаться охлажденных клапанов руками во избежание получения термических ожогов.

5. При помощи приспособления для развертки клапанов обработать седла клапанов до указанных параметров.

Внимание:

При обработке фаски седла фрезой держать ручку инструмента двумя руками. Обеспечить равномерное прижатие инструмента ко всей обрабатываемой окружности и стараться обрабатывать окружность одним движением. Неравномерное прижатие инструмента и обработка поверхности за несколько проходов могут привести к получению ступенчатой поверхности седла.

6. При помощи специального состава произвести притирку клапанов.

7. Снова проверить состояние контактной поверхности головки клапана.

Проверка клапанных пружин

Проверка отклонения от перпендикулярности

Поместить поверочный угольник к клапанной пружине и, поворачивая пружину, измерить максимальный зазор между верхней поверхностью пружины и угольником.

Примечание:

Предельно допустимое отклонение от перпендикулярности: 2.4 мм.

Длина в свободном состоянии и усилие сжатия

При помощи специального приспособления проверить следующее:

- Длину в свободном состоянии (номинальное значение: 55.43 мм).

- Установочную высоту (номинальное значение: 40.8 мм).

- Установочную нагрузку (номинальное значение: 180~206 Н (18.4~21.0 кг)).

- Высоту при открытии клапана (номинальное значение: 32.3 мм).

- Нагрузку при открытии клапана (номинальное значение: 336~372 Н (34.3~37.9 кг)).

Сборка

1. Установить направляющие втулки клапанов.

2. Установить седла клапанов.

3. Используя специальную оправку, установить маслоотражательные колпачки клапанов согласно указанным на рисунке размерам.

Примечание:

На рисунке приведены размеры до установки седел клапанных пружин.

4. Установить седла клапанных пружин.

5. Установить клапаны.

Примечание:

- Установить клапаны, учитывая, что впускные клапаны имеют головки большего диаметра.

- Учитывать, что расположение впускных и выпускных клапанов отличается от обычно используемой схемы на двигателях с двумя распределительными валами верхнего расположения.

6. Установить клапанные пружины.

Примечание:

- Установить клапанную пружину так, чтобы цветовая метка (сторона с узким шагом витка пружин) была направлена к головке блока цилиндров.

- Идентификационный цвет: розовый.

7. Установить тарелки клапанов.

8. Используя специальное приспособление, сжать клапанные пружины и при помощи намагниченного стержня установить сухари клапанов.

Примечание:

После установки сухарей клапанов обстучать стержни клапанов пластиковым молотком для усадки сухарей в тарелках клапанов.

9. Установить толкатели клапанов и регулировочные прокладки на свои места, ориентируясь по меткам, нанесенным при снятии.

С 2016 г. стал замечать, что после выездов на природу, под нагрузкой уходил антифриз (около литра) и в расширительном медленно поднимались пузырьки. В городе ничего такого не происходило. Следующий год тоже самое. К концу года подготовился к зиме, поставил два новых аккумулятора, заменил фильтра, масло в двс, свечи поменял на биметалл NGK Y-522J, резину сменил на зимнюю. Вроде бы все работает, ничего не беспокоит. Но нет, я решил еще прокладку ГБЦ заменить. Прикупил новые болты ГБЦ, маслосъемные колпачки и поехал к ОД. Моторист также предложил на двигателе заменить все прокладки и шлифануть головку, на что я согласился.

Сняли ГБЦ, отправили на шлифовку опресовку. На следующий день разобрали двигатель и … в общем 2 поршня с трещинами, задир во втором цилиндре, разрушение зубьев шестерни коленвала и взводной шестерни, износ зубьев паразитной шестерни и одного балансирного вала.

После привезли голову не без проблем. На ГБЦ трещины, но течи нет, направляющие клапанов изношены.

Раз уж начал вкладываться, решился на ремонт. Запчасти ждал долго, особенно шестерню коленвала (1 месяц, и та не пришла) купил б/у с разбора. Поршни пришли по каталогу на эту машину, но канавка под маслосъемное кольцо оказалась уже, пришлось растачивать. На головку прикупил направляющие, тоже по каталогу, они по факту больше, никто не согласился их запресовывать.

В итоге купил корейскую ГБЦ в сборе (клапана пришлось притирать).

Заменили: прокладку ГБЦ, поршни только два, кольца поршневые, шестерни, балансирный вал, сальник коленвала задний, заодно термостат на 76 градусов.

Машину забирал в феврале, был мороз. На улице заводиться не хотела, троила, выключалась, приходилось крутить стартером долго. В -4 просто троила. Протестировали электронику, ТНВД — все рабочее. Оказалось свечи биметаллические. Хорошо, что предыдущие керамические не выкинул (40000 км прошли). После замены с брелка в -20 заводилась с первого раза.

Читайте также: