Регулировка клапанов субару форестер

Добавил пользователь Дмитрий К. Обновлено: 20.09.2024

Зазор при регулировке клапанов в открытых источниках составляет 0,2 для впускных и 0,25 для выпускных клапанов.

Какое допустимо отклонение от нормы и в какую сторону? Укого есть скан оригинального мануала (или укажите, плиз, значения указанные в нем)?

А у меня такой вопрос: эти зазоры это для всех моделей двигателей Субару или как?

Из сервисного мануала для Форей 09 года

МЕХАНИЧЕСКАЯ ЧАСТЬ (H4DO) > Клапанный зазор

Клапанный зазор (значение для регулировки):

Впускной

0,20+0,01 −0,03 мм (0,0079+0,0004 −0,0012 дюйма)

Выпускной

0,35±0,02 мм (0,0138±0,0008 дюйма)

МЕХАНИЧЕСКАЯ ЧАСТЬ (H4SO) > Клапанный зазор

Клапанный зазор (значение для регулировки):

Впускной

0,20±0,04 мм (0,0079±0,0016 дюйма)

Выпускной

0,25±0,04 мм (0,0098±0,0016 дюйма)

Момент затяжки:

9,75 Нм (1,0 кгс-м, 7,2 фунт-сила-фут)

МЕХАНИЧЕСКАЯ ЧАСТЬ (H4DOTC) > Клапанный зазор

Клапанный зазор (значение для регулировки):

Впускной

0,20+0,01 −0,03 мм (0,0079+0,0004 −0,0012 дюйма)

Выпускной

0,35±0,02 мм (0,0138±0,0008 дюйма)

Для дотошных любителей покрутить гайки самому, при регулировке клапанов на двух распредвальном моторе рекомендация - после снятия чехла левого распредвала и нахождении метки на шестерне - пересчитать количество зубьев шестерни и нанести еще 3 метки через 90 градусов (расчитать по зубьям). И дальше во время прокручивания каленвала, ваши метки будете совмещать с меткой на корпусе. Мотор H4SO.

Тоже задумывался. А необходимо ли регулировать клапана?

Пробег 140 т.км, машина в подписи. И кто и где их регулирует, кроме официалов конечно, сколько по времени и денег.

Будьте добры проясните!

Для дотошных любителей покрутить гайки самому, при регулировке клапанов на двух распредвальном моторе рекомендация - после снятия чехла левого распредвала и нахождении метки на шестерне - пересчитать количество зубьев шестерни и нанести еще 3 метки через 90 градусов (расчитать по зубьям). И дальше во время прокручивания каленвала, ваши метки будете совмещать с меткой на корпусе. Мотор H4SO.

Тоже задумывался. А необходимо ли регулировать клапана?

Пробег 140 т.км, машина в подписи. И кто и где их регулирует, кроме официалов конечно, сколько по времени и денег.

Будьте добры проясните!

Информации на просторах интернета достаточно много, но, к сожалению, она разрознена, зачастую противоречива, а иногда и вовсе представляет собой несколько страниц споров о том на каких моторах стоят гидрокомпенсаторы, на каких регулировочные шайбы, а где простые регулировочные винты.

По сему, решил написать, этот опус, в надежде облегчить жизнь таким же, как и я, начинающим субароводам.

На моторе EJ201 зазоры клапанов выставляются с помощью регулировочных винтов. Ничего сложного из себя эта процедура не представляет (когда знаешь, куда ударить молотком).

Принципиальные моменты:

1. Работа по регулировке должна производиться на холодном двигателе!

2. Зазоры составляют:

•0.20 +- 0,02мм, для впускных клапанов

•0.25 +- 0,02мм, для выпускных клапанов

3. Коленвал крутим только по часовой стрелке (если стоять лицом к моторному отсеку)

4. Поворот коленвала примерно на 180 градусов соответствует повороту шестерни распредвала на 90 градусов.

5. Все прокладки меняем в обязательном порядке.

6. Также где-то прочитал, что выпускные клапана необходимо регулировать на поднятой машине (при вывешенных передних колесах ). Не знаю насколько это принципиально или это просто для удобства, т.к. выпускные регулируются из-под машины. Я соблюл сие указание.

7. Схема регулировки: 1 ВМТ – 1 впуск, 3 выпуск; 2 ВМТ – 3 впуск, 2 выпуск; 3 ВМТ – 2 впуск, 4 выпуск; 4 ВМТ – 4 впуск, 1 выпуск.

8. Цилиндры располагаются справа налево (по ходу движения) и от радиатора к моторному щиту.

В общем и целом этапы работы выглядят так:

1. Подготавливаем запчасти и инструмент.

2. Загоняем машину на яму или ставим на козлики морду.

3. Откручиваем и снимаем все мешающее добраться до клапанных крышек.

4. Снимаем левую крышку защиты ГРМ, а также кожух защиты ремня генератора.

5. Курим пару часов, пока мотор полностью остынет.

6. Выкручиваем свечи (чтобы проще было крутить колено).

7. Снимаем клапанные крышки (чистим их от грязи, нагара, прикипевших прокладок)

8. Регулируем клапана, соблюдая порядок процедуры.

9. Меняем прокладки на новые.

10. Собираем все назад.

11. Заводим и радуемся тишине.

А теперь более развернуто и с фотографиями.

Начинаем с подготовки расходников и инструмента.

Нам понадобятся:

1. Прокладка клапанной крышки 2 шт. (13294АА053)

2. Прокладка болта клапанной крышки 10 шт. (13271АА071)

3. Прокладки свечных колодцев 4 шт. (10966АА030)

Ремкомплект прокладок: 2500 рублей

Закупились, подготовили инструмент и приступаем. Лучше всего это действо совмещать с какими либо еще процедурами, так как регулировать клапана необходимо на полностью остывшем моторе, а это минимум 2 часа. (хотя один знакомый регулировал спустя полчаса простоя — ничего, вроде даже и удачно все).

1.Загоняем машину на яму. У меня ямы нет, я обошелся домкратом и двумя козликами.

2.Снимаем защиту двигателя.

3.Чтобы добраться слева до клапанной крышки, необходимо снять:

•аккумулятор

•бачок омывайки (2 болта, 2 фишки, 2 шланга)

•отсоединить шланг принудительной вентиляции картера

•отсоединить ВВ провода

•Также необходимо снять крышку защиты грм, она держится на 3х болтах (1 сверху, 2 снизу)

4.Справа снимаем короб воздушного фильтра. Он держится на двух болтах. Необязательно снимать центральную часть. На рукаве есть место сочленения, там и разъединяем.

Также справа отсоединяем ВВ провода, отсоединяем шланг вентиляции картера и откручиваем крепление металлической трубки. (ХЗ что за трубка, кто знает подскажите). Она мешает подобраться к клапанам 3го цилиндра.

5.Снимаем кожух защиты ремня генератора (3 болта, 1гайка). Длинный болт, на котором крепится генератор полностью вынимать не нужно, только ослабить, чтобы можно было снять защиту.

6.Теперь у нас открыт доступ к обеим клапанным крышкам. Они крепятся на 5 болтах каждая. 4 по периметру, 1 в центре.

К правой крышке одним болтом также крепится защита грм, этот болт тоже откручиваем. Тут нам понадобится маленькая трещотка с головкой на 10.

Обращаем внимание, что 2 верхних болта клапанных крышек длиннее остальных. Также на этих болтах имеются прокладки: металлические шайбы с резиновым уплотнением. Обязательно меняем эти шайбы на новые, иначе побегут.

Откручивать болты, как и затягивать — сначала центральный потом по диагонали крест на крест. При затяжке эти болты упрутся в блок дальше тянуть некуда.

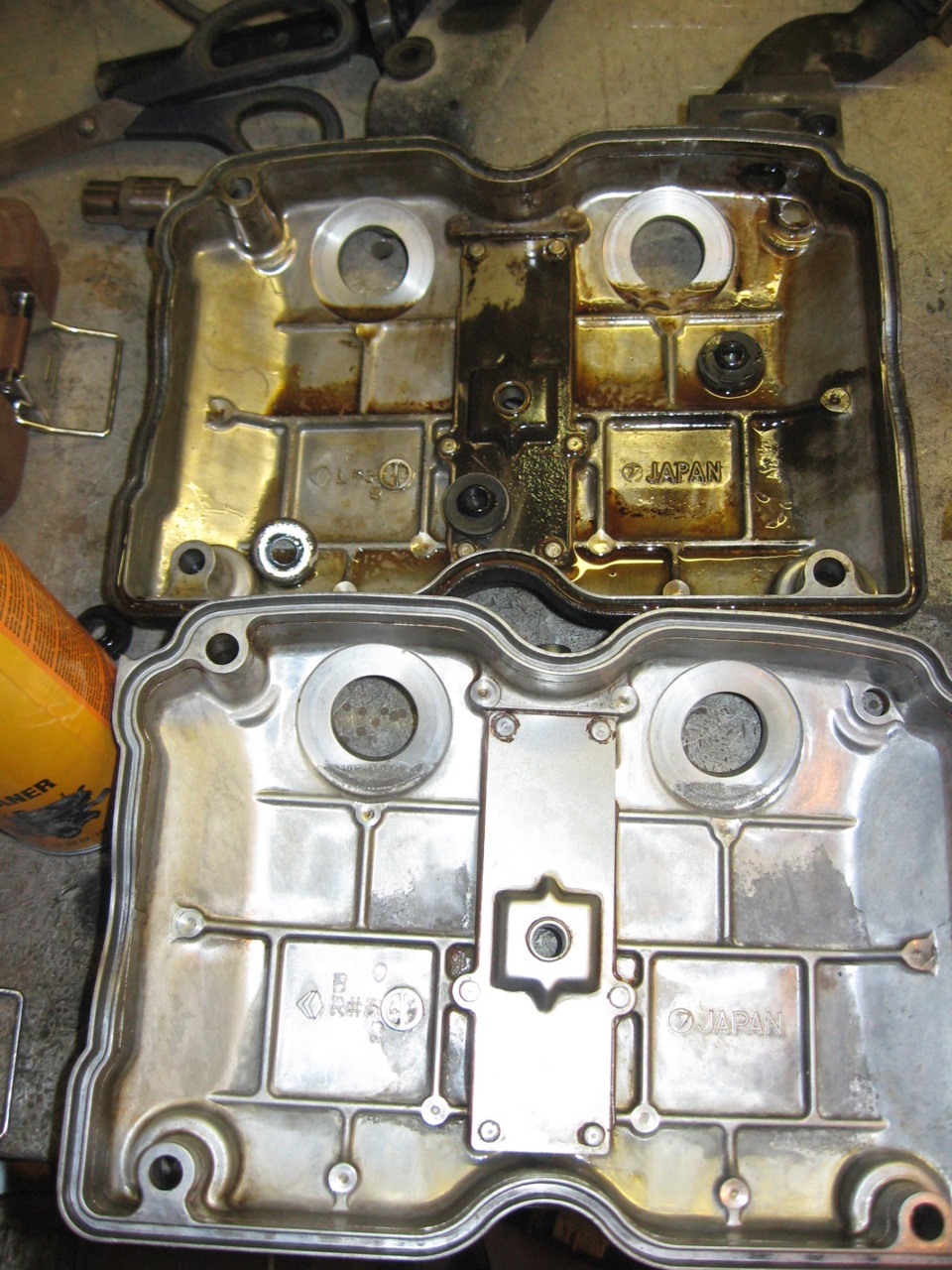

При снятии крышек оттуда сольется примерно по 100 грамм масла, можно подложить заранее тряпку.

7.Собственно мы и добрались до основной части.

После того как крышки сняты, выковыриваем из них прикипевшие прокладки и замачиваем сами крышки в какой-нибудь чистящей химии, я использовал Профам-1000. Потом смываем эту химию и дочищаем Карбклинером и ветошью.

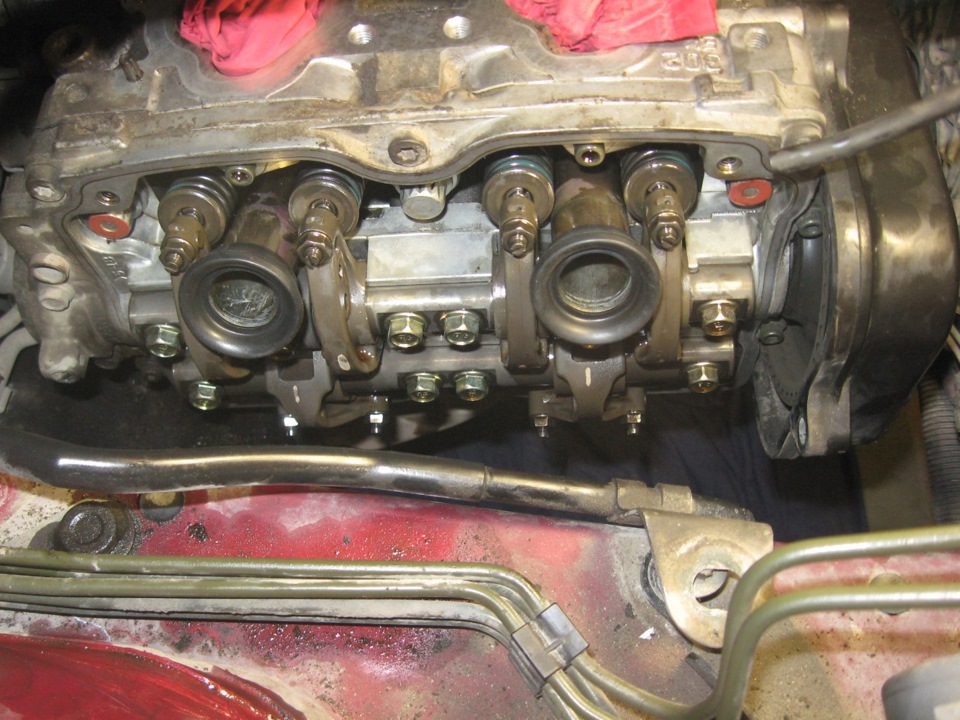

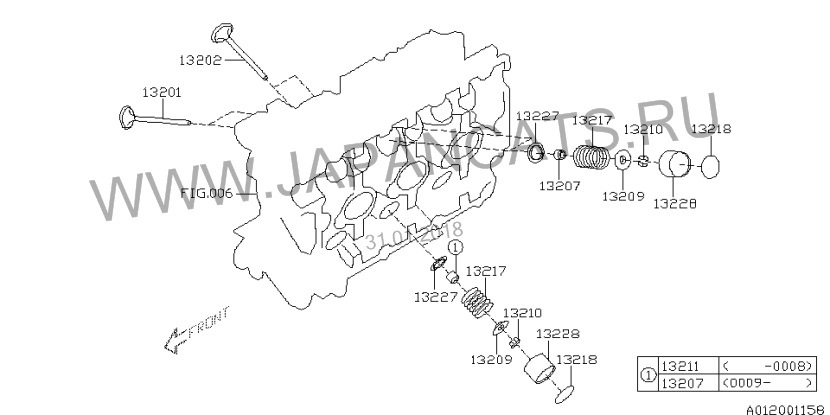

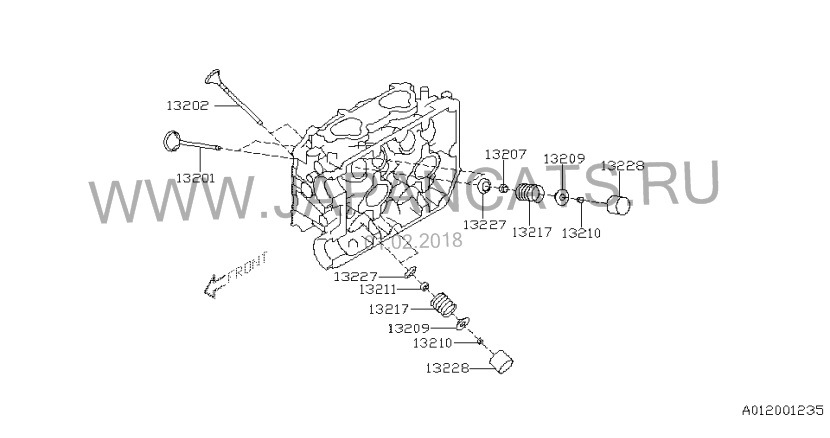

8.Под крышками мы видим следующую картину:

Сверху у нас находятся 4 впускных клапана по 2 на каждый цилиндр. Снизу 4 выпускных.

На свечных колодцах задубевшие прокладки. Их также меняем на новые.

9.Выкручиваем свечи, чтоб легче крутился коленвал.

10.Выставляем первый цилиндр в ВМТ такта сжатия.

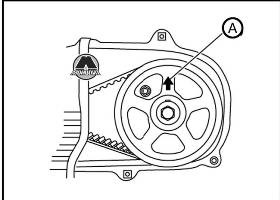

Для этого берем трещотку с головкой на 22 и крутим коленвал по часовой стрелке (если стоять лицом к моторному отсеку) до момента когда метка в виде стрелки на шестерне левого (по ходу движения автомобиля) распредвала не станет смотреть вертикально вверх.

Когда стрелка левого распредвала смотрит вверх, регулируем Впускные клапана 1 цилиндра и Выпускные клапана 3го цилиндра. Мне удобнее было отрегулировать сначала впускные клапана на всех цилиндрах, а затем выпускные. Т.к. чтобы регулировать выпускные, нужно подлазить снизу автомобиля.

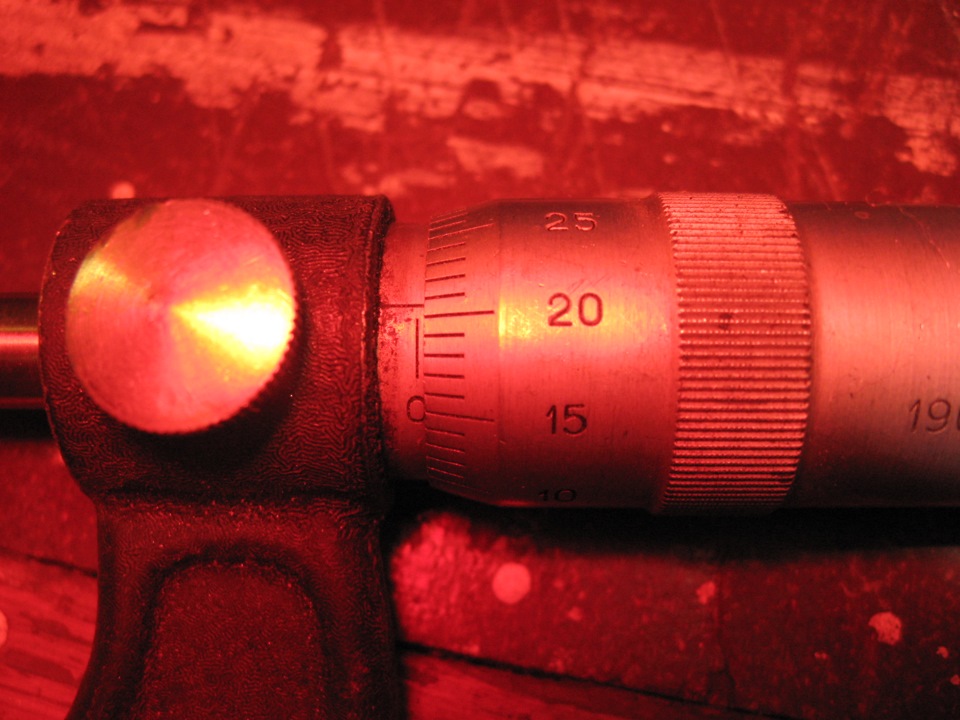

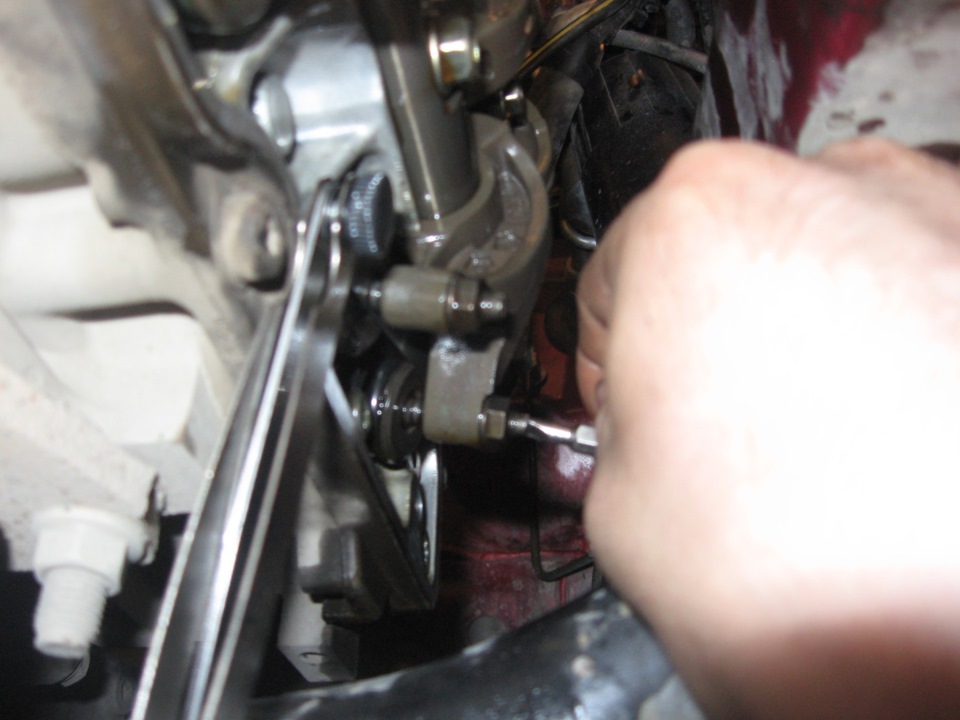

11.Берем регулировочный щуп, короткую шлицевую отвертку, маленькую трещотку с головкой на 10 и гаечный ключ на 10.

— Трещоткой ослабляем гайку рокера клапана

— Отверткой ослабляем регулировочный винт

— Помещаем щуп и затягиваем регулировочный винт так, чтобы щуп с небольшим усилием проходил между клапаном и толкателем.

— Далее затягиваем гайку рокера с усилием 10Нм (у меня динамометрического ключа не было, поэтому действовал по наитию, крепко, но без дури).

Мне ослаблять гайки рокера было удобно трещоткой, а затягивать гаечным ключом, чтобы контролировать регулировочный винт, т.к. он при затяжке гайки часто подтягивается вместе с ней.

Уточнение: На фото сверху регулирую впускные клапана 3го цилиндра. (фотал не совсем последовательно, сначала не было идей писать мануал)

Вообще неплохо померить щуп перед регулировками микрометром. Мой щуп оказался 0.21 мм, при зажиме в микрометре этого щупа до 0.19 мм, его невозможно было вытащить из цепких лап микрометра. Значит если щуп с большим усилием, но все же проходит — мы в пределах нормы.

Аналогично регулируем второй впускной клапан 1го цилиндра и далее по схеме (ниже) переходим к регулировке на остальных цилиндрах.

Схема:

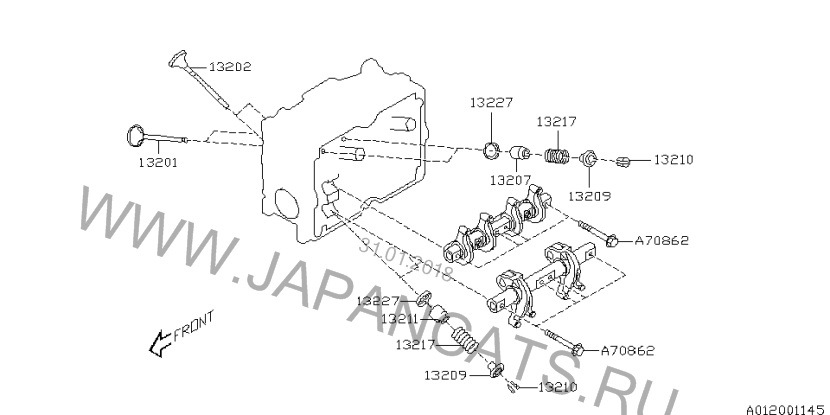

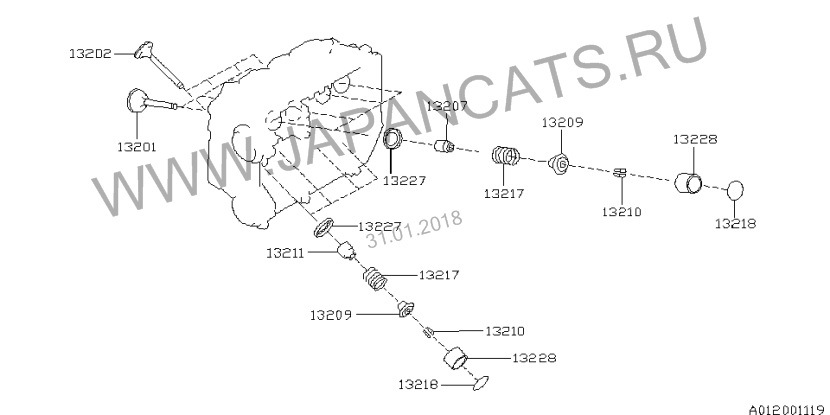

1. Когда стрелка левого распредвала смотрит вверх, поршень первого цилиндра находится в ВМТ такта сжатия. Регулируем:

Впускные клапана 1го цилиндра, выпускные 3го цилиндра

2. Повернута на 90 градусов вправо – ВМТ 3го цилиндра. Регулируем:

Впускные клапана 3го цилиндра, выпускные 2го цилиндра

3. Смотрит вертикально вниз – ВМТ 2го цилиндра. Регулируем:

Впускные клапана 2го цилиндра, выпускные 4го цилиндра

4. 90 градусов влево – ВМТ 4 цилиндра. Регулируем:

Впускные клапана 4го цилиндра, выпускные 1го цилиндра

Для того чтобы повернуть распредвал на 90 градусов, крутим коленвал по часовой стрелке. Поворот коленвала примерно на 180 градусов соответствует повороту распредвала на 90 градусов.

Отсюда, кстати некоторая путаница на просторах интернета, кто говорит, что колено нужно крутить на 180 градусов, кто говорит на 90.

12.Отдельно напишу про 4 цилиндр. Подлезть там отверткой, даже очень короткой, почти нереально. Поможет нам здесь бита для шуруповерта, ей и подтягиваем регулировочный винт.

13.Регулировка завершена. После этого делаем два полных оборота коленвала (1 оборот распредвала), выставляем поршень 1го цилиндра в ВМТ и начинаем проверку того, что мы нарегулировали. Также последовательно по схеме. Запихиваем щуп, если проходит – хорошо, если слишком хорошо проходит, суем щуп большей толщины. Проходит, регулируем заново этот клапан, нет – похоже, мы в пределах нормы.

Как только все клапана выставлены в пределы нормы, собираем все в обратной последовательности с новыми прокладками, не забываем подцеплять шланги и закручивать болты которые открутили.

Смотрим уровень масла, если надо доливаем.

Заводим двигатель и радуемся тихой его работе.

Вот и все на этом. Времени на работу около 5 часов с учетом простоя на охлаждение двигателя.

В данной Главе описывается устройство и процедуры обслуживания двигателей двух

типов: с одним (SOHC) или двумя (DOHC) распределительными валами для каждой из

головок цилиндров.

Горизонтальный, 4-цилиндровый, оппозитный 4-тактный бензиновый двигатель жидкостного

охлаждения, оснащенный 16-клапанным механизмом газораспределения с одним распределительным

валом для каждой из головок цилиндров.

Схема расположения основных компонентов 4-цилиндрового оппозитного двигателя SOHC

1 — Коромысло привода

впускного клапана

2 — Гидрокорректор клапанного зазора

3 — Впускной клапан

4 — Выпускной клапан

5 — Распределительный вал

6 — Коромысло привода выпускного клапана

7 — Ось коромысел

8 — Коленчатый вал

9 — Шатун

10 —Опора оси коромысел

11 — Крышка головки цилиндров

12 — Свеча зажигания

13 — Головка цилиндров

14 — Поршень

Двигатель имеет следующие конструктивные особенности:

- Камеры сгорания шатрового типа с центральным расположением свечи зажигания

и четырьмя клапанами (два впускных и два выпускных) на один цилиндр; - В коромысла привода клапанов вмонтированы толкатели с гидрокорректорами клапанных

зазоров; - Привод распределительных валов левой и правой головок цилиндров осуществляется

посредством одного зубчатого ремня, который также используется для привода водяного

насоса, расположенного в левом полублоке силового агрегата. Регулировка натяжения

газораспределительного ремня производится автоматически; - Полноопорный коленчатый вал устанавливается в пяти коренных подшипниках;

- Блок цилиндров изготовлен из алюминиевого сплава методом литья под давлением

и снабжен чугунными гильзами цилиндров сухого типа, залитыми в полублоки агрегата.

Четырехтактный оппозитный двигатель с турбонаддувом, оборудован 16-клапанным механизмом

газораспределения с двумя распределительными валами для каждой из головок цилиндров.

Схема расположения основных компонентов 4-цилиндрового оппозитного двигателя DOHC

1 — Впускной распределительный

вал

2 — Коромысло привода впускного клапана

3 — Гидрокорректор клапанного зазора

4 — Впускной клапан

5 — Выпускной распределительный вал

6 — Коромысло привода выпускного клапана

7 — Выпускной клапан

8 — Коленчатый вал

9 — Шатун

10 — Крышка подшипника впускного распределительного вала

11 — Крышка подшипника выпускного распределительного вала

12 — Поршень

13 — Головка цилиндров

14 — Свеча зажигания

Гидрокорректоры клапанных зазоров установлены в опорах одноплечих коромысел привода

клапанов, а не в самих коромыслах.

Четыре распределительного вала (по два на каждую из головок) приводятся в действие

одним зубчатым ремнем, усилие натяжение которого регулируется автоматически.

Зубчатый ремень привода ГРМ

Распределительные валы левой и правой головок цилиндров приводятся в действие

одним зубчатым ремнем. Кроме того, тыльной стороной того же ремня осуществляется

привод водяного насоса.

Схема прокладки газораспределительного ремня на двигателях SOHC

1 — Шкала установки

угла опережения зажигания

2 — Установочные метки

3 — Метка положения поршня*

4 — Метка положения поршня**

5 — Натяжной ролик

6 — Автоматический натяжитель

7 — Зубчатое колесо распределительного вала левой головки цилиндров

8 — Зубчатое колесо

распределительного вала правой головки цилиндров

9 — Промежуточный ролик № 1

10 — Зубчатый ремень

11 — Зубчатое колесо коленчатого вала

12 — Промежуточное зубчатое колесо № 2

13 — Шкив водяного насоса

* Поршень первого цилиндра находится в положении ВМТ конца такта сжатия при совмещении

данной метки с ответной риской на блоке.

** Поршень 1-го цилиндра находится в положении ВМТ 1-го цилиндра при совмещении

данной метки с ответной риской на крышке привода ГРМ.

Схема прокладки газораспределительного ремня на двигателях DOHC

1 — Шкала

установки угла опережения зажигания

2 — Установочные метки

3 — Метка положения поршня*

4 — Метки положения поршня**

5 — Натяжной ролик

6 — Автоматический натяжитель

7 — Зубчатое колесо впускного распределительного

вала левой головки цилиндров

8 — Зубчатое

колесо выпускного распределительного вала левой головки цилиндров

9 — Промежуточный ролик № 1

10 — Зубчатый ремень

11 — Промежуточное зубчатое колесо № 2

12 — Шкив водяного насоса

13 — Зубчатое колесо впускного распределительного

вала правой головки цилиндров

14 — Зубчатое колесо выпускного распределительного

вала правой головки цилиндров

* Поршень первого цилиндра находится в положении ВМТ конца такта сжатия при совмещении

данной метки с ответной риской на блоке

** Поршень 1-го цилиндра находится в положении ВМТ 1-го цилиндра при совмещении

данной метки с ответной риской на крышке привода ГРМ

Ремень изготовлен из термостойкой резины и армирован стальным износостойким кордом.

Регулировка натяжения газораспределительного ремня осуществляется автоматически

при помощи гидравлического натяжителя.

Необходимое усилие натяжения газораспределительного ремня поддерживается штоком

автоматического натяжителя, отжимающим натяжной ролик. Ось поворота ролика не

совпадает с осью его вращения, в результате создается крутящий момент, прикладываемый

к ролику за счет усилия, развиваемого основной пружиной, помещенной внутрь сборки

натяжителя.

Конструкция автоматического гидравлического натяжителя газораспределительного

ремня

1 — Газораспределительный

ремень

2 — Кронштейн натяжителя

3 — Шток

4 — Ролик натяжителя

5 — Шариковый клапан

6 — Основная пружина

7 — Корпус натяжителя

8 — Рабочая

камера

9 — Камера ресивера

10 — Манжета

11 — Поршень

12 — Поджимающая пружина

13 — Стопорное кольцо

Под воздействием усилия, развиваемого основной пружиной, шток натяжителя перемещается

влево, благодаря чему гидравлическое давление (заполняющая устройство силиконовая

смазка постоянно находится под давлением, создаваемым поджимающей пружиной, расположенной

с внешней стороны резервуара натяжителя) отжимает шарик клапана и смазка поступает

внутрь рабочей камеры натяжителя. Разворачивание натяжного ролика продолжается

до тех пор, пока усилие реакции, прикладываемой со стороны ленты ремня, не уравновесит

усилие, развиваемое основной пружиной натяжителя.

Резкое возрастание усилия реакции со стороны ремня может привести к чрезмерному

натяжению последнего, во избежание чего небольшое количество смазки выдавливается

из рабочей камеры натяжителя в специальный ресивер через зазор посадка штока в

корпусе сборки. Смазка будет перекачиваться в ресивер до тех пор, пока не будет

достигнуто состояние равновесия (между усилием реакции ремня и суммарным усилием

основной пружины и гидравлического давления в рабочей камере).

Зубчатый ремень помещается под крышкой привода ГРМ. Крышка изготовлена из жаростойкой

ударопрочной пластмассы, поверхность стыка кожуха с блоком цилиндров герметизируется

с помощью резиновой вставки, что предотвращает загрязнение ремня, а также позволяет

снизить уровень шумов и вибраций, издаваемых двигателем при работе.

На переднюю поверхность крышки привода ГРМ нанесены метки, позволяющие осуществлять

проверку правильности установки угла опережения зажигания.

Механизм привода клапанов

В осевые отверстия коромысел привода клапанов запрессованы износостойкие втулки,

а в поверхности, взаимодействующие с кулачками распределительного вала залиты

специальные вкладыши из металлокерамики.

Рабочие концы коромысел оборудованы гидравлическими корректорами клапанных зазоров,

поддерживающими нулевые значения последних. Применение гидрокорректоров позволяет

в существенной мере снизить уровень производимых двигателем шумов, кроме того,

отпадает необходимость в периодической регулировке клапанного механизма.

Схема установки коромысел привода клапанов на двигателях SOHC

1 — Лыска

на теле оси

2 — Гидрокорректор клапанного зазора

3 — Опоры оси коромысел

4 — Упругие волнистые шайбы

5 —

Коромысла впускных клапанов

6 — Редукционный клапан

7 — Коромысло выпускных клапанов

Коромысла выпускных клапанов напоминают по форме букву Y и воздействуют на оба

впускных клапана своих цилиндров одновременно.

В оси коромысел предусмотрен внутренний маслоток, оборудованный встроенным редукционным

клапаном.

Схема функционирования механизма привода клапанов на двигателях DOHC

1 —

Рычаг привода клапана

2 — Распределительный вал

3 — Металлокерамический вкладыш

4 — Опора

5 — Гидрокорректор клапанного зазора

В двигателях DOHC сборки коромысел с осями отсутствуют, — кулачки распределительного

вала воздействуют на клапаны через одноплечие рычаги, в опоры которых вмонтированы

гидрокорректоры клапанных зазоров.

Клапанный механизм, — общая информация, регулировка клапанных

зазоров

Общая информация

Принцип функционирования гидрокорректоров клапанных зазоров

А — При

открывании клапана

В — При закрывании клапана

1 — Усилие реакции со стороны стержня клапана/коромысла

2 — Масло из системы смазки

Некоторые двигатели могут быть оборудованы гидравлическими корректорами клапанных

зазоров. Сборки гидрокорректоров устанавливаются в рабочие концы коромысел привода

каждого из клапанов (двигатели SOHC), либо помещаются в опоры одноплечих приводных

рычагов (двигатели DOHC).

На моделях без гидрокорректоров регулировка клапанных зазоров должна производиться

на регулярной основе в соответствии с графиком текущего обслуживания (см. Главу Текущее обслуживание).

Если установленная

на автомобиле стереосистема оборудована охранным кодом, прежде

чем отсоединять батарею удостоверьтесь в том, что располагаете

правильной комбинацией для ввода аудиосистемы в действие!

Позиционирование распределительных валов для регулировки впускного

клапана 1-го цилиндра и выпускного клапана 3-го цилиндра

Позиционирование распределительных валов для регулировки выпускного

клапана 2-го цилиндра и впускного клапана 3-го цилиндра

Позиционирование распределительных валов для регулировки впускного

клапана 2-го цилиндра и выпускного клапана 4-го цилиндра

Позиционирование распределительных валов для регулировки вsпускного

клапана 1-го цилиндра и впускного клапана 4-го цилиндра

При отсутствии

под рукой специального набора для регулировочных шайб, для

извлечения последних придется снять распределительный вал

(см. Раздел Снятие, проверка состояния и установка распределительных валов).

Сборка производится в порядке, обратном порядку демонтажа компонентов.

Конструкция распределительных валов двигателей SOHC

1 —

Распределительный вал левой головки цилиндров

2 — Подшипниковые шейки

3 — Маслоток

4 — Упорный фланец

5 — Распределительный вал правой головки

цилиндров

Конструкция распределительных валов представлена на сопроводительной иллюстрации.

Рабочие поверхности кулачков распределительных валов подвергаются специальной

обработке, в значительной мере повышающей их износостойкость.

Распределительный вал правой головки цилиндров устанавливается в трех разъемных

опорах, левой — в четырех. Оба вала оборудованы упорными фланцами, обеспечивающими

контроль осевого люфта сборок.

Конструкция распределительных валов двигателей DOHC

1 —

Впускной распределительный вал левой головки цилиндров

2 — Подшипниковые шейки

3 — Маслоток

4 — Упорный фланец

5 — Выпускной распределительный вал левой

головки цилиндров

6 — Впускной распределительный вал правой

головки цилиндров

7 — Выпускной распределительный вал правой

головки цилиндров

Конструкция распределительных валов представлена на сопроводительной иллюстрации.

В двигателях DOHC каждая из головок цилиндров оборудована двумя распределительными

валами, — одним впускным и одним выпускным, приводящими в действие одноименные

клапаны.

Рабочие поверхности кулачков закалены.

Каждый из валов устанавливается в головке в трех разъемных опорах.

Осевой люфт сборок контролируется специальными опорными фланцами.

Камеры сгорания шатрового типа, с центральным расположением свечей зажигания.

На каждый цилиндр приходится по четыре клапана, — два впускных и два выпускных.

Прокладки газовых стыков выполнены из углеродного, не содержащего асбест материала

с металлической окантовкой камер сгорания.

Блок цилиндров выполнен из алюминиевого сплава методом литья под давлением и оборудован

изготовленными из чугуна сухими гильзами цилиндров.

Масляный насос располагается посередине в передней части блока, водяной насос

— в передней части левого полублока. В задней части правого полублока установлен

маслоотделитель системы вентиляции картера.

Полноопорный коленчатый вал устанавливается в пяти коренных подшипниках блока.

Коренные и шатунные шайки вала для повышения прочности оборудованы галтелями.

Вкладыши коренных подшипников изготавливаются из алюминиевого сплава. Третий подшипник

оборудован фланцами и является упорным.

Отверстия под поршневые пальцы выполнены со смещением относительно центра поршня.

В поршнях 1-го и 3-го цилиндров отверстия смещены вниз, 2-го и 4-го — вверх.

Во избежание контакта поршней с клапанами при нарушении установок фаз газораспределения

в днищах поршней предусмотрены специальные выборки. На поверхность днища наносится

маркировка, однозначно определяющая положение поршня на двигателе.

Конструкция поршня

1 —

Маркировка размерной группы поршня

2 — Установочная метка (обращена вперед по

двигателю)

3 — Идентификационные метки (R — правый,

L — левый)

4 — Верхнее компрессионное кольцо

5 — Внутренняя фаска

6 — Второе компрессионное кольцо

7 —

Ступенька

8 — Маслосъемное кольцо

9 — Верхняя рабочая секция (скребок)

10 — Расширитель

11 — Нижняя рабочая секция (скребок)

Каждый поршень укомплектован двумя компрессионными кольцами и одним маслосъемным.

Верхнее компрессионное кольцо имеет внутреннюю коническую фаску. Второе компрессионное

кольцо — скребкового типа отличается ступенчатой формой рабочей поверхности, обеспечивающей

дополнительную гарантию предотвращения попадания масла в камеру сгорания. Маслосъемное

кольцо — комбинированного типа состоит из двух рабочих секций и одного пружинного

расширителя.

Зазор при регулировке клапанов в открытых источниках составляет 0,2 для впускных и 0,25 для выпускных клапанов.

Какое допустимо отклонение от нормы и в какую сторону? Укого есть скан оригинального мануала (или укажите, плиз, значения указанные в нем)?

А у меня такой вопрос: эти зазоры это для всех моделей двигателей Субару или как?

Из сервисного мануала для Форей 09 года

МЕХАНИЧЕСКАЯ ЧАСТЬ (H4DO) > Клапанный зазор

Клапанный зазор (значение для регулировки):

Впускной

0,20+0,01 −0,03 мм (0,0079+0,0004 −0,0012 дюйма)

Выпускной

0,35±0,02 мм (0,0138±0,0008 дюйма)

МЕХАНИЧЕСКАЯ ЧАСТЬ (H4SO) > Клапанный зазор

Клапанный зазор (значение для регулировки):

Впускной

0,20±0,04 мм (0,0079±0,0016 дюйма)

Выпускной

0,25±0,04 мм (0,0098±0,0016 дюйма)

Момент затяжки:

9,75 Нм (1,0 кгс-м, 7,2 фунт-сила-фут)

МЕХАНИЧЕСКАЯ ЧАСТЬ (H4DOTC) > Клапанный зазор

Клапанный зазор (значение для регулировки):

Впускной

0,20+0,01 −0,03 мм (0,0079+0,0004 −0,0012 дюйма)

Выпускной

0,35±0,02 мм (0,0138±0,0008 дюйма)

Для дотошных любителей покрутить гайки самому, при регулировке клапанов на двух распредвальном моторе рекомендация - после снятия чехла левого распредвала и нахождении метки на шестерне - пересчитать количество зубьев шестерни и нанести еще 3 метки через 90 градусов (расчитать по зубьям). И дальше во время прокручивания каленвала, ваши метки будете совмещать с меткой на корпусе. Мотор H4SO.

Тоже задумывался. А необходимо ли регулировать клапана?

Пробег 140 т.км, машина в подписи. И кто и где их регулирует, кроме официалов конечно, сколько по времени и денег.

Будьте добры проясните!

Для дотошных любителей покрутить гайки самому, при регулировке клапанов на двух распредвальном моторе рекомендация - после снятия чехла левого распредвала и нахождении метки на шестерне - пересчитать количество зубьев шестерни и нанести еще 3 метки через 90 градусов (расчитать по зубьям). И дальше во время прокручивания каленвала, ваши метки будете совмещать с меткой на корпусе. Мотор H4SO.

Тоже задумывался. А необходимо ли регулировать клапана?

Пробег 140 т.км, машина в подписи. И кто и где их регулирует, кроме официалов конечно, сколько по времени и денег.

Будьте добры проясните!

Закончился мой соц. опрос среди субарубратьев по поводу регулировки клапанов. Всем спасибо за ответы !

В связи с этим, я хотел бы поделиться с вами накопленной информацией.

Эта тема относится к категории спорных. С темой масла, конечно не сравнить, но тоже важная для пользователей.

Начну я свой рассказ с истории. На первой моей Легаси стоял надёжный мотор EJ 22. Стояли на нём гидрокомпенсаторы. Регулировать зазор в клапанах было не нужно. Единственное, что пугает владельцев, это их грохот зимой на прогреве. А так, вполне надёжная вещь. За 300 000 км пробега не подводили.

Та машина сыграла со мной злую шутку. Владея ей, я увенрился что это вершина технической мысли, как по потребительским свойствам. Так и по надёжности. И эту свою уверенность я проецировал на следующие свои Субару.

На Аутбеке я несколько раз в сервисе пытался отрегулировать зазор в клапанах. Их ответ слышали, наверняка многие. Пока ездит, ничего не нужно. А то придётся снимать мотор, это дорого, и вообще никто не делает.

На Форестере после переборки мотора, я клапана регулировал, естественно.

Теперь прерву свой поток сознания, как говорит мой любимый читатель, и предложу вашему взору типы регулировочных систем для клапанов, которые использовала фирма Субару.

1 Старые супер Субару до 1994 года. Не скажу за все моторы, но часто использовались гидрокомпенсаторы. Я бы их и дальше ставил, плюс рядный мотор. Но, японцы пошли иным путём.

2 С 1994 года гидрокомпенсаторы уже не применяются. Начинается изменение конструкции.

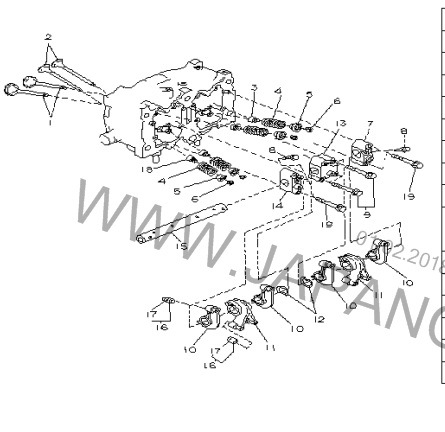

На схеме вы видите конструктив свойственный моторам EJ251, EJ253, EJ202 и другим.

Это классическая схема, к которой привыкли жители Советского Союза на отечественных авто.

Регулировка осуществляется винтом и фиксируется контргайкой. Для нашей деревни самое оно, поскольку не надо искать регулировочные шайбы.

Нужно ли регулировать зазор в таком механизме ? Обязательно.

Как часто ? Желательно при пробеге не более 50 000 — 100 000 км. Некоторые проверяют и чаще. Мануал пишет, что проверяют при 160 000 км. Лучше не верить ему )))

В таком механизме, сильны силы трения. Высокая удельная нагрузка в месте контакта с клапаном. Долговечность зависит от качества масла и от чистоты мотора. Кокса быть не должно.

Что будет если не проверять ? Об этом я напишу в конце, а пока фото.

Это фото сделано на моём Ауте.

Как вы уже знаете, я морально готов на переборку мотора. И решил поставить на нём опыт по раскоксовке гидроперитом и соляркой. Сейчас эксперимент дошёл до стадии "посмотрим изнутри". Отчёты будут выкладываться в бортжурнале Аутбека.

Но, как вы догадались по фото, хозяин зря слушал сервисменов и не регулировал клапана )))

В эти же годы применяется и иная схема.

Например, на моторе EZ 30D, EJ254.

Как видите, на клапанах одеты стаканчики и на них поместили регулировочные шайбы.

Такой конструктив более дорогой, но и более живучий. Вот тут я бы уже проверял зазоры раз в 160 000 км. Хотя как вы понимаете, сломать можно что угодно независимо от пробега.

3 Дальше в работу вступают японские маркетологи и требования ООН по снижению расхода топлива. Начинают строится схемы с пониженным трением.

Схема становится проще.

Вот конструктив всеми уважаемого мотора EJ204.

В этой схеме, регулировка уже осуществляется самими стаканчиками.

Фото оных стырил из дневника уважаемого vipclean

Понятно, что такая деталька денег стоит. Народ выкручивается как может. Кто то подтачивает торец клапана, кто то стаканчик. благо, что у большинства автолюбителей зазор, как правило увеличен.

4 И теперь переходим к вершине технической мысли. Знаменитому во всём мире мотору серии FB и таких же свежих моторов.

Тут конструкторы пошли ещё дальше. Вводится плита распред валов, в конструкцию мотора. На клапан давят рокера с роликами. Фото из моего многострадального мотора.

Регулировка осуществляется шайбами. Гораздо более мелкими, чем на старых моторах.

Такая конструкция ещё долговечнее при условии, что …И вот тут самое интересное. Написать можно много, но я уже выл по этому поводу.

Поэтому выражусь нейтрально. при условии, что вы будите следовать мануалу и проводить раскоксовку мотора при каждой смене масла. И масло использовать проверенное.

Тогда можно раз в 200 000 км проверить зазор.

Но, практика падения качества, разбивает теорию вдрызг (((( Мне, как вы помните не повезло, вот фото моих выпускных клапанов.

Вот фото его уже почищенного, но тоскливого клапана.

Когда фирма Субару подарила мне третий мотор, они уверили, что производили очень долгую и тщательную регулировку клапанов. И мотор действительно, тише заводского работает.

Можно ли регулировать клапана на машине ?

Некоторые делали это на 204 моторе. Говорят трудно. Но, если трудно там, то на ФБ моторе, вообще ад. Проще всего на 251, 253, 202 моторах.

Но, я бы не стал. Да, я попробовал на своём 251 моторе, получается. Но, всё равно, я решил снять мотор.

На машине невозможно избавится от грязи. Она попадает в мотор. Снять мотор гораздо быстрее. Час снимать и два ставить. На ФБ моторе, я на кантователе регулировал клапана. Ушло 3 дня. Затягиваешь плиты, зазор уплывает. Скрючившись около машины столько времени не потратишь. Получится халтура, или ты сдохнешь около него (((

И в конце нашей встречи, давайте определим как осознать что не так с клапанами.

Предлагаются варианты:

1 Неправильный зазор.

2 Прогорел клапан.

Если зазор маловат, то на холодном мотор тянет, на горячем туповат. Если зазор велик, то на холодном будет греметь, мотор раскручиваться до высоких оборотов будет с трудом. В обеих вариантах увеличенный расход топлива.

Малый зазор опаснее. С ним мотор может троить, может прогореть клапан. Увеличенный зазор расклепывает верхушку клапана, так и получилось у меня на Ауте.

Плюс у такого клапана открытие происходит позже, а закрытие раньше и высота его открывания меньше. Соответственно и попадание воздуха в камеру сгорания меньше -это если клапан впускной. Если клапан выпускной, то в камере сгорания будет оставаться больше продуктов сгорания топлива, то есть выхлопа. Отсюда идет потеря мощности мотора.

Прогоревший клапан, в первую очередь проверяют замером компрессии.

Компрессия в движке может падать из-за поломки поршневых колец и из-за прогоревшего клапана.

Признак прогара клапана — когда с сапуна идет приметный дым либо воздух, сухая свеча без масляного налета.

Признак поломки поршня — с сапуна идет сизый дым, свеча в масле. При прогаре клапана свеча сухая.

После замера компрессии, можно в обычный мотор, влить шприц масла в цилиндр и снова замерить компрессию. Если компрессия не подымается, значит произошел прогар клапана, если компрессия подымается, означает, произошла поломка поршня или износ.

И последний вопрос. Часто люди пытаются понять, нужно ли увеличивать зазор в клапанах, перед установкой ГБО ?

В стародавние времена, в эпоху карбюраторов, писали так — когда ездите на газу, то через каждые 10 тысяч км следует регулировать клапана, и если подача газа бедно настроена, то газ очень жжет клапана. Те авто, которые ездят на бензине, меньше подвержены прогару клапана.

Сейчас техника изменилась. Системы ГБО способны осуществлять впрыск бензина. Мозги авто регулируют угол зажигания в широких пределах. Октановое число у газа выше, но теплоотдача меньше.

Поэтому ответ на этот вопрос зависит от вас. Проверить и увеличить не вредно, но жестких требований у установщиков нет.

Мнения есть разные, я бы выбрал следующее. Впуск можно не трогать, или прибавить 0,02 мм к штатному зазору.

Зазор в выпускных клапанах, я бы увеличил. На, 0,02 — 0,05 мм. Как правило эта величина указана в виде допуска при регулировке клапанов. Например 0,25 +/- 0,05. Делаем 0, 3 и всё.

Засим прощаюсь, поскольку, многобукв и надоел, всем мира и радости !

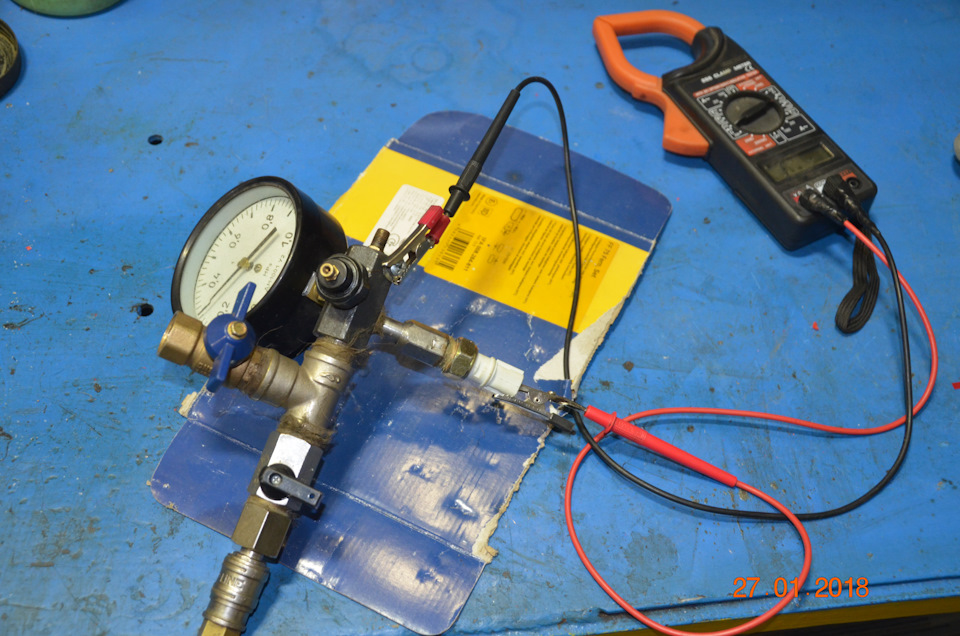

Ах, да, совсем забыл. В последнее время всё больше владельцев хотят контролировать параметры мотора. В частности давление масла. Поручил развитие некоторый тренд, когда меняется датчик аварийного давления масла. Штатный не загорается никогда. Поэтому имеет смысл поставить датчик с порогом срабатывания равным нормальному давлению в масляной системе. Тогда лейка на приборке вам покажет просадку давления в начале приключений, а не когда поршни на асфальте.

Для моторв ЕЖ этот порог от 0,9 до 1,1 бар у разных моделей, поскольку они комплектовались разными маслонасосами. . Для моторов FB — 0,7 бар плюс минус, поскольку маслонасос у них одинаковый — 12 мм.

Многие владельцы моторов EJ ставят датчик от Мицу. Для моторов ФБ нет подходящего датчика. Есть только на 0,4 бар. Его я и поставил. Но, я решил побороться с проблемой отсутствия нужного датчика. Было протестировано много датчиков и выяснилось следующее. Разброс в показаниях датчиков огромен. Вы покупаете кота в мешке.

Например, вот этот датчик рассчитан на 1 бар.

В жизни они выдают то, что я написал на коробках.

Следовательно, перед установкой необходимо проверить РЕАЛЬНОЕ давление срабатывание датчика. Устройство простое, типа такого.

Без проверки, ваша инсталляция бессмысленна. Ну, а подробный рассказ о создании и испытании датчиков будет позже )))

Счастья вам, просто так и даром )))

Очень много времени прошло с момента написания этого дневника. За несколько лет набралось много статистики. Выводы из неё — при пробеге 150 000 км у моторов субару серии FB выпускные клапана, как правило в хлам. Можно шлифовать, если что то осталось. Таким образом, регулировать клапана на этих моторах надо раз в 150 000 км с шлифовкой выпускных клапанов на станках.

Читайте также: