Солярис момент затяжки корзины сцепления

Добавил пользователь Алексей Ф. Обновлено: 20.09.2024

Система сцепления на автомобилях с механической коробкой переключения передач состоит из четырех основных деталей, это - маховик, ведомый и нажимной диски, выжимной подшипник. Все эти детали изнашиваются в разной степени и требуют периодической замены.

При нормальном режиме эксплуатации ресурс сцепления на Хендай Солярис 120-150 тысяч километров пробега, но бывают случаи, когда оно выходит из строя преждевременно из-за агрессивного вождения или, к примеру, потекшего заднего сальника коленчатого вала.

В этой статье пошагово разберем процесс замены сцепления Hyundai Solaris (1.6) со снятием МКПП, а также расскажем о признаках неисправности и выборе запчастей.

Признак неисправности

Как правило, основной признак неисправности сцепления это его проскальзывание. К примеру, на ходу добавляете резко газ, обороты растут, а автомобиль не набирает скорость. В этом случае наверняка изношен диск сцепления, а также, скорее всего корзина.

Выбор запчасти

Лучше всего зарекомендовал себя комплект сцепления от производителя Valeo по артикулу HDK-204. У него ресурс не ниже чем у оригинального.

Инструменты и материалы для работы:

- Два домкрата;

- Ключ для колесных болтов;

- Рожковый ключ на десять;

- Вороток с трещоткой;

- Подставки под автомобиль;

- Удлинитель;

- Торцевая головка на десять, тринадцать, семнадцать, девятнадцать, тридцать два;

- Шлицевая и крестовая отвертки;

- Пассатижи;

- Емкость для сбора жидкости;

- Динамометрический ключ;

- Проникающая смазка;

- Молоток;

- Деревянная проставка;

- Приспособление для центровки сцепления;

- Высокотемпературная смазка.

Пошаговая инструкция

1. Установите автомобиль на яму. Далее ослабьте болты крепежа передних колес, поддомкратьте и снимите их. После снятия колес установите подставки и уберите домкраты.

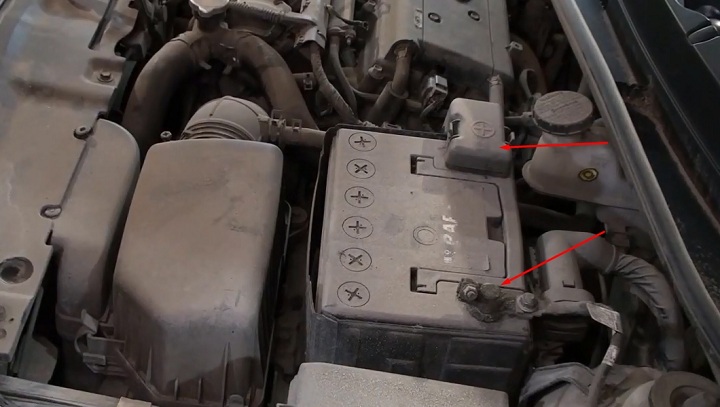

2. Откройте капот и открутите гайки крепежа клемм АКБ. Далее открутите болт крепления кронштейна АКБ и снимите его вместе с чехлом. Болты под головку на тринадцать, гайки под ключ на десять.

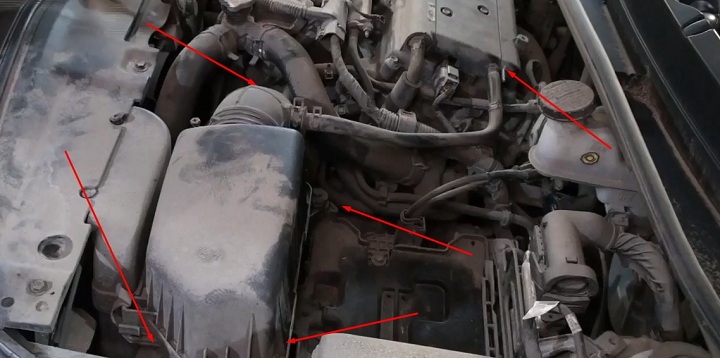

3. Открутите три болта крепежа корпуса фильтра, затем ослабьте хомут патрубка подходящего к дроссельной заслонке и сняв шланг сапуна, демонтируйте корпус воздушного фильтра в сборе. Болты под ключ на десять, хомут под крестовую отвертку.

4. Открутите два болта крепежа контроллера, а также открутите провод заземления к чашке. Далее от руки, открыв пластиковый фиксатор, отсоедините разъем и снимите контроллер вместе с держателем. Болты под ключ на десять.

5. Открутите четыре болта крепежа площадки под АКБ и снимите ее. Болты под ключ на тринадцать.

6. Сжав фиксатор, отсоедините разъем питания датчика передачи и с помощью пассатижей достаньте штифт крепежа тросов. После снятия штифта, от руки снимите шайбу и тросы с механизмов.

7. Открутите от коробки передач два болта крепежа кронштейна, который удерживает троса МКПП. Болты под ключ на тринадцать.

8. Открутите болт крепления провода "массы” от МКПП, а также открутите кронштейн крепления трубки цилиндра сцепления. Болты под головку на тринадцать.

9. Открутите четыре верхних болта крепежа коробки к двигателю. Болты под ключ на тринадцать. Обратите внимание, болты идут разной длины, поэтому запоминайте, где какой стоял.

10. С помощью ключа на семнадцать ослабьте три болта крепежа кронштейна на коробке передач к подушке двигателя.

11. Ключом на десять открутите от коробки болт крепежа кронштейна датчика на двигатель. Кронштейн установлен над рабочим цилиндром сцепления.

12. Открутив все точки крепежа, снимите защиту двигателя. В зависимости от комплектации защита может быть металлическая или пластиковая.

13. Открутите сливной болт с помощью ключа на семнадцать и слейте масло из МКПП.

14. Снимите пластиковую часть защиты, которая уходит под левую арку. Закреплена она двумя болтами под головку на тринадцать и по центру она соединяется защелкой.

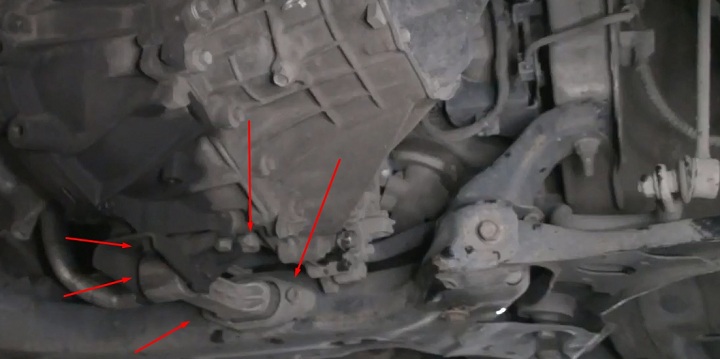

15. Открутите гайку крепежа шаровой к кулаку с помощью ключа на девятнадцать. Далее обработайте палец проникающей смазкой и ударьте молотком в торец кулака, куда вставлен палец. После 2-3 ударов палец выскочит из кулака.

16. Заблокируйте ступичный подшипник вставив монтажный рычаг в тормозной диск и открутите ступичную гайку. Обратите внимание, ступичные гайки лучше всего ослабить когда автомобиль стоит на колесах. Гайка под головку на тридцать два.

17. Через деревянную проставку ударьте в торец приводного вала, чтобы стронуть с места шлицевое соединение. Далее выведите приводной вал из кулака и затем монтажкой выдвиньте его из коробки. С правой стороны произведите идентичную процедуру и демонтируйте приводной вал.

18. Открутите пять болтов крепежа нижней опоры двигателя и снимите ее вместе с кронштейном. Болты под головку на семнадцать.

19. Открутите два болта крепежа рабочего цилиндра сцепления и снимите его, отсоединив от вилки. Болты под ключ на тринадцать.

20. Выкрутите все болты крепежа коробки за исключением двух ниже отмеченных болтов на фото. Эти болты нужно просто ослабить.

21. Через деревянную проставку поддомкратьте двигатель под поддон и убедитесь, чтобы он неподвижно стоял. Далее полностью выкрутите три верхних болта крепления подушки и опустите мотор с коробкой на домкрате вниз.

22. Попросите помощника придержать коробку и открутите два оставшихся болта. После откручивания болтов снимите МКПП с помощником.

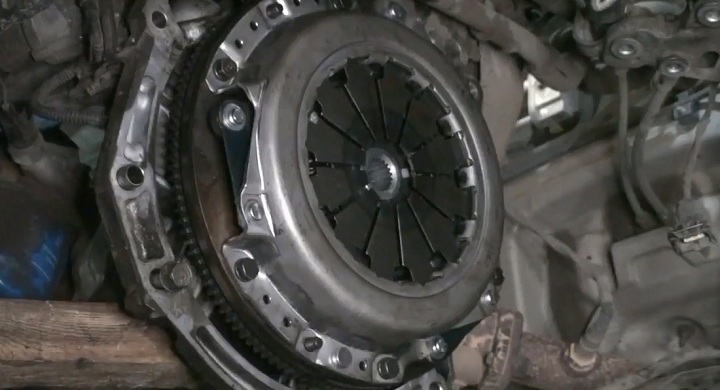

23. Как на фото ниже установите болт, чтобы заблокировать маховик и открутите все болты крепежа корзины. Всего шесть болтов под головку на тринадцать.

24. Подденьте с краю и снимите корзину сцепления вместе с диском.

25. Уложите новый диск пружинками к корзине, затем установите корзину, отцентруйте диск и зажмите крепящие болты от руки. Далее затяните болты крест-накрест с усилием 16-20 Нм.

При сборке обратите внимание на следующие моменты:

- Проверьте задний сальник коленчатого вала на утечки масла. Нередко на Хендай Солярис он пропускает и из-за этого сцепление выходит из строя преждевременно.

- Проверьте состояние маховика, поверхность должна быть ровная и без синих пятен.

- Замените выжимной подшипник на валу МКПП.

- Тонким слоем смажьте шлицы на валу МКПП, а также вилку сцепления.

- Обязательно используйте динамометрический ключ для ответственных соединений.

Моменты затяжки:

- Болты крепления коробки - 40 Нм;

- Болт крепежа рабочего цилиндра - 18 Нм;

- Гайка шаровой опоры - 70 Нм;

- Ступичная гайка - 220 Нм;

- Колесная гайка - 100 Нм;

- Сливной болт МКПП - 30 Нм.

Наглядно процесс замены сцепления Hyundai Solaris в этих видео:

Резюмируем

Из вышеописанного можно сделать вывод, что произвести замену сцепления можно своими руками. Как правило, небольшие трудности возникают только со снятием и установкой самой коробки, так как она довольно тяжелая. Если работать с помощником, то все намного проще.

Если не уверены в своих возможностях, то лучше обратится на СТО. Цена замены сцепления Hyundai Solaris от 4000 до 6000 рублей.

1. Снимите коробку передач (см. тут).

2. Если устанавливается прежний нажимной диск, следует пометить любым способом (например, маркером) взаимное расположение кожуха диска и маховика, чтобы установить нажимной диск в прежнее положение (для сохранения балансировки).

3. Удерживая маховик монтажной лопаткой (или большой отверткой) от проворачивания, выверните шесть болтов крепления кожуха нажимного диска сцепления к маховику. Затяжку болтов ослабляйте равномерно: каждый болт по два оборота ключа, переходя от болта к болту по диаметру.

Так расположены болты крепления нажимного диска к маховику.

4. Снимите с маховика нажимной и ведомый диски сцепления, придерживая ведомый диск.

5. Осмотрите ведомый диск сцепления. Трещины на деталях ведомого диска не допускаются. Ведомый диск состоит из двух кольцевых фрикционных накладок, которые укреплены на ступице диска через демпферные пружины. Если накладки ведомого диска замаслены, то причиной может быть износ сальника первичного вала коробки передач. Возможно, требуется его замена.

6. Проверьте степень износа фрикционных накладок ведомого диска. Если головки заклепок утоплены менее чем на 1,4 мм, поверхность фрикционных накладок замаслена или ослаблены заклепочные соединения, то ведомый диск необходимо заменить.

7. Проверьте надежность фиксации демпферных пружин в гнездах ступицы ведомого диска, пытаясь переместить их в гнездах ступицы рукой. Если пружины легко перемещаются в гнездах или сломаны, замените диск.

8. Проверьте биение ведомого диска, если при визуальном осмотре обнаружено его коробление. Если биение больше 0,5 мм, замените диск.

9. Осмотрите рабочие поверхности трения маховика.

10. .и нажимного диска, обратив внимание на отсутствие глубоких рисок, задиров, забоин, явных следов износа и перегрева. Замените дефектные узлы.

11. При ослаблении заклепочных соединений деталей кожуха и нажимного диска замените нажимной диск в сборе.

12. Внешним осмотром оцените состояние диафрагменной пружины нажимного диска. Наличие трещин на диафрагменной пружине не допускается. Места А контакта лепестков пружины с подшипником выключения сцепления должны находиться в одной плоскости и не иметь явных следов износа (износ не должен быть более 0,8 мм). В противном случае замените нажимной диск в сборе.

13. Осмотрите соединительные звенья кожуха и диска. Если звенья деформированы или сломаны, замените нажимной диск в сборе.

14. Внешним осмотром оцените состояние опорных колец нажимной пружины с наружной.

15. .и внутренней стороны пружины. Кольца не должны иметь трещин и следов износа. В противном случае замените нажимной диск в сборе.

16. Перед установкой сцепления проверьте легкость перемещения ведомого диска по шлицам первичного вала коробки передач. При необходимости устраните причины заедания или замените дефектные детали.

17. Нанесите на шлицы ступицы ведомого диска тугоплавкую консистентную смазку.

18. При монтаже сцепления сначала с помощью оправки установите ведомый диск.

19. . а затем кожух нажимного диска, совместив нанесенные перед снятием метки, и вверните болты крепления кожуха к маховику. Устанавливайте ведомый диск таким образом, чтобы выступающая часть ступицы диска была направлена в сторону диафрагменной пружины кожуха сцепления.

20. Вворачивайте болты равномерно, по одному обороту ключа каждый, в последовательности, показанной на фото.

21. Снимите оправку и установите коробку передач.

22. Проверьте работу сцепления (см. тут).

Для выполнения этой процедуры снятие двигателя не требуется.

Повернув автоматический натяжитель против часовой стрелки, снимите приводной ремень.

Выверните крепежные болты (А) и заверните регулировочный болт (В) по часовой стрелке, не затягивая его.

Снимите приводной ремень (A).

Подоприте двигатель домкратом, который не будет подниматься

18. Поверните шкив коленчатого вала по часовой стрелке и совместите его канавку с меткой синхронизации на крышке цепи привода ГРМ.

Существует два способа удержания зубчатого венца во время снятия шкива с демпфера коленчатого вала.

• Сняв пылезащитную крышку, установите специальное приспособление (09231-3D100) для фиксации зубчатого венца.

2. Снимите пылезащитную крышку (А) в нижней части проставки блока цилиндров, и выверните болт (В) крепления трансмиссии.

3. Отрегулируйте положение гаек (А) фиксатора так, чтобы передняя пластина (В) фиксатора вошла в зацепление с зубьями зубчатого венца (С).

4. Отрегулируйте угол установки звеньев (D) так, чтобы болт длиной 70 мм (2,7559 дюйма) можно было ввернуть в существующее резьбовое гнездо.

5. С помощью крепежных болтов и проставок установите специальное приспособление (09231-3D100). Плотно затяните болты и гайки крепления фиксатора и звеньев приспособления.

21. Совместите метки синхронизации звездочки распределительного вала с верхней поверхностью головки блока цилиндров, чтобы цилиндр № 1 находился в верхней мертвой точке.

(1) Убедитесь, что в данный момент установочный штифт коленчатого вала направлен к верхней части двигателя.

Нанесите метки на звенья цепи привода ГРМ (в 3 местах), чтобы они совпадали с метками синхронизации на звездочках распределительного вала впускных и выпускных клапанов и метками на звездочке коленчатого вала.

Перед снятием натяжителя зафиксируйте поршень натяжителя с помощью штифта в отверстии (В) в верхней мертвой точке.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Звездочки, гидравлический натяжитель, направляющая цепи, рычаг натяжителя

1. Проверьте зубья звездочки распределительного вала и зубья звездочки коленчатого вала на наличие износа, трещин или повреждений. При необходимости замените.

2. Проверьте контактную поверхность рычага натяжителя цепи и направляющей цепи на наличие износа, трещин или повреждений. При необходимости замените.

3. Проверьте ход поршня гидравлического натяжителя и работу храпового механизма гидравлического натяжителя. При необходимости замените.

Ремень, направляющее колесо, шкив

1. Проверьте направляющее колесо на наличие чрезмерных утечек масла, чрезмерных вибраций или на нестандартное вращение. При необходимости замените.

2. Проверьте работу ремня. Проверьте также поликлиновую часть ремня на чрезмерный износ. При необходимости замените.

3. Проверьте шкивы на наличие вибраций при вращении. Проверьте также поликлиновую часть шкивов на наличие грязи и масла. При необходимости замените.

УСТАНОВКА

2. Совместите метки синхронизации звездочки распределительного вала с верхней поверхностью головки блока цилиндров, чтобы цилиндр № 1 находился в верхней мертвой точке.

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

При установке цепи привода ГРМ совместите метки синхронизации на звездочках с метками на цепи.

Порядок: звездочка коленчатого вала → направляющая цепи привода ГРМ → звездочка распределительного вала впускных клапанов → звездочка распределительного вала выпускных клапанов

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

Проверьте совпадение меток верхней мертвой точки (ВМТ) на коленчатом и распределительном валах.

(2) Нанесите прокладочный герметик (TB 1217H или LOCTITE 5900H) на поверхность между головкой блока цилиндров и блоком цилиндров.

Ширина:3 ~ 5 мм(0,1181~0,1969 дюйма)

(3) Нанесите прокладочный герметик THREE BOND 1282B или THREE BOND 1216E на контактные части водяного насоса и крышки цепи привода ГРМ, на остальные части нанесите прокладочный герметик THREE BOND 1217H или LOCTITE 5900H. Установите крышку (А) в течение 5 минут.

Ширина:3,5 ~ 4,5 мм (0,1378 ~ 0,1772 дюйма)

Убедитесь в отсутствии масла и грязи на поверхностях.

Момент затяжки Болты 12 мм: 18,6 ~ 23,5 Нм (1,9 ~ 2,4 кгсм, 13,7 ~ 17,4 фунтов на фут) Болты 10 мм: 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

После установки не проворачивайте двигатель и не надавливайте на крышку в течение получаса.

Момент затяжки 127,5 ~ 137,3 Н·м (13,0 ~ 14,0 кгс·м, 94,0 ~ 101,3 фунто-фута)

Существует два способа удержания зубчатого венца во время снятия шкива с демпфера коленчатого вала.

• Сняв пылезащитную крышку, установите специальное приспособление (09231-3D100) для фиксации зубчатого венца.

2. Снимите пылезащитную крышку (А) в нижней части проставки блока цилиндров, и выверните болт (В) крепления трансмиссии.

3. Отрегулируйте положение гаек (А) фиксатора так, чтобы передняя пластина (В) фиксатора вошла в зацепление с зубьями зубчатого венца (С).

4. Отрегулируйте угол установки звеньев (D) так, чтобы болт длиной 70 мм (2,7559 дюйма) можно было ввернуть в существующее резьбовое гнездо.

5. С помощью крепежных болтов и проставок установите специальное приспособление (09231-3D100). Плотно затяните болты и гайки крепления фиксатора и звеньев приспособления.

При установке шкива канавка шкива должны быть направлена наружу.

Момент затяжки 8,8 ~ 10,8 Нм (0,9 ~ 1,1 кгсм, 6,5 ~ 8,0 фунтов на фут)

12. Перед установкой крышки головки блока цилиндров снимите твердый герметик с крышки цепи привода ГРМ и верхней поверхности головки блока цилиндров. Также очистите крышку цепи привода ГРМ и верхнюю поверхность головки блока цилиндров от масла и грязи.

13. После нанесения прокладочного герметика THREE BOND 1217H или LOCTITE 5900H на крышку головки блока цилиндров установите крышку в течение 5 минут.

Ширина:2,0 ~ 2,5 мм (0,0787~0,0984 дюйма)

Не используйте снятый уплотнитель повторно.

15. Затяните болты (А) крепления крышки головки блока цилиндров в указанном порядке, в несколько этапов.

Момент затяжки 1-й этап: 3,9 ~ 5,9 Н·м (0,4 ~ 0,6 кгс·м, 2,9 ~ 4,3 фунто-фута) 2-й этап: 7,8 ~ 9,8 Н·м (0,8 ~ 1,0 кгс·м, 5,8 ~ 7,2 фунто-фута)

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

Момент затяжки 42,2 ~ 53,9 Нм (4,3 ~ 5,5 кгсм, 31,1 ~ 39,8 фунтов на фут)

Затяните болты в указанном ниже порядке.

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на фут)

Затягивайте болты диагонально.

Момент затяжки 29,4 ~ 41,2 Нм (3,0 ~ 4,2 кгсм, 21,7 ~ 30,4 фунтов на фут)

Момент затяжки 19,6 ~ 26,5 Нм (2,0 ~ 2,7 кгсм, 14,5 ~ 19,5 фунтов на фут)

Момент затяжки Гайка (B): 63,7 ~ 83,4 Н·м (6,5 ~ 8,5 кгс·м, 47,0 ~ 61,5 фунто-фута) Болт (C) и гайки (D): 49,0 ~ 63,7 Н·м (5,0 ~ 6,5 кгс·м, 36,1 ~ 47,0 фунто-футов)

Момент затяжки Болт 12 мм: 19,6 ~ 26,5 Нм (2,0 ~ 2,7 кгсм, 14,5 ~ 19,5 фунтов на фут) Болт 14 мм: 29,4 ~ 41,2 Нм (3,0 ~ 4,2 кгсм, 21,7 ~ 30,4 фунтов на фут) Кронштейн (В): 19,6 ~ 26,5 Нм (2,0 ~ 2,7 кгсм, 14,5 ~ 19,5 фунтов на фут)

Момент затяжки Болт 12 мм: 19,6 ~ 26,5 Нм (2,0 ~ 2,7 кгсм, 14,5 ~ 19,5 фунтов на фут) Болт 14 мм: 29,4 ~ 41,2 Нм (3,0 ~ 4,2 кгсм, 21,7 ~ 30,4 фунтов на фут)

Установите приводной ремень на следующие компоненты: шкив коленчатого вала; шкив насоса системы охлаждения; шкив генератора; шкив усилителя рулевого управления: направляющий шкив автоматического натяжителя.

Ослабьте затяжку болта крепления направляющего ролика автоматического натяжителя, вращая его против часовой стрелки. Ослабляйте затяжку болта плавно.

Натяжение Новый ремень: 882,6~980,7 Н (90~100 кг, 198,4~220,5 фунтов) Не новый ремень: 637,4 ~ 735,5 Н (65 ~ 75 кг, 143,3 ~ 165,3 фунтов)

(-) вывод (без датчика АКБ): 7,8~9,8 Н·м (0,8~1,0 кгс·м, 5,8~7,2 фунт-сила·фут) (-) вывод (с датчиком АКБ): 4,0~6,0 Н·м (0,4~0,6 кгс·м, 3,0~4,4 фунт-сила·фут)

• Установите специальный инструмент между масляным поддоном и картером, слегка постукивая его пластмассовой киянкой в направлении стрелки .

• Слегка постукивая специальный инструмент пластмассовой киянкой в направлении стрелки , пройдите вдоль края масляного поддона не менее чем на 2/3 от его длины. Затем снимите поддон с картера.

• Не переворачивайте специальный инструмент без постукивания. Такие действия приведут к повреждению специального инструмента.

(1) С помощью специального инструмента для зашлифовки уступа на гильзе от верхнего компрессионного кольца удалите весь нагар с верхней части цилиндра.

Расположите коренные и упорные подшипники в правильном порядке.

Попытайтесь подвигать поршень вперед-назад на поршневом пальце.

Если перемещение ощущается, замените поршень со штифтом на новый комплект.

Расположите поршневые кольца в правильном порядке.

Извлеките палец из поршня при помощи пресса.

(Нагрузка запрессовки: 500 ~ 1 500 кг (1 102 ~ 3 306 фунтов))

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ШАТУН И КОЛЕНЧАТЫЙ ВАЛ

С помощью набора щупов измерьте осевой люфт при перемещении шатуна назад и вперед.

Осевой люфт Стандартное значение: 0,1 ~ 0,25 мм (0,0039 ~ 0,0098 дюйма) Максимальное значение: 0,35 мм (0,0138 дюйма)

B. Если и после этого величина осевого люфта будет выходить за допустимые пределы, замените коленчатый вал.

(1) Для обеспечения правильности повторной сборки убедитесь в том, что монтажные метки на шатуне и крышке совмещены.

(6) Установите нижний подшипник и крышку, затем затяните болты. Не используйте вывернутые болты повторно.

Момент затяжки 17,7 ~ 21,6 Нм (1,8 ~ 2,2 кгсм, 13,0 ~ 15,9 фунтов на фут) + 88 ~ 92°

Не проворачивайте коленчатый вал.

Стандартное значение масляного зазора 0,032 ~ 0,052 мм (0,0013 ~ 0,0020 дюйма)

(9) Если по результатам измерения проволокой Plastigage зазор окажется слишком широким или слишком узким, снимите верхний и нижний подшипники и замените их на новые с такой же цветовой маркировкой.

Повторно проверьте масляный зазор.

Не пытайтесь обтачивать и шлифовать подшипники и крышки, а также использовать регулировочные прокладки для корректировки зазора.

Если ширина пластигейджа указывает на то, что зазор по-прежнему не соответствует норме, попробуйте использовать следующий по размеру (в большую или меньшую сторону) подшипник.

Повторно проверьте масляный зазор.

Если невозможно установить необходимый зазор с помощью больших и меньших подшипников, замените коленчатый вал и начните процедуру заново.

Если метки видны нечетко из-за скопившейся грязи или пыли, не используйте для удаления проволочную щетку или скребок. Для чистки разрешается применять только растворители и моющие средства.

Расположение маркировки шатуна

Расположение меток диаметра шеек коленчатого вала

Расположение шатунных подшипников по цветам

Выберите подшипник, используя таблицу с указаниями по выбору подшипников.

(1) Во время повторной установки следите за тем, чтобы номера цилиндров, которые были проставлены на шатуне и крышке при разборке, совпадали. При установке нового шатуна следите за тем, чтобы выемки для удержания подшипника на месте оказались на одной стороне.

(2) Если упорные поверхности шатуна на любом из концов повреждены, замените шатун. Кроме того, замена шатуна требуется в случае износа ступеней или сильной шероховатости поверхности внутреннего диаметра малой головки.

(3) С помощью инструмента для выверки шатуна проверьте шатун на прогиб и скручивание. Если измеренное значение близко к ремонтному пределу, восстановите надлежащее состояние шатуна с помощью пресса. Любой сильно изогнутый или деформированный шатун подлежит замене.

Допустимый прогиб шатуна: не более 0,05 мм / 100 мм (0,0020 дюйма / 3,94 дюйма) Допустимое скручивание шатуна: не более 0,1 мм / 100 мм (0,0039 дюйма/3,94 дюйма)

Если шатуны установлены без подшипников, на торцевой поверхности не должно быть разницы.

(1) Чтобы проверить масляный зазор между коренным подшипником и коренной шейкой, снимите крышки коренного подшипника и нижние вкладыши коренных подшипников.

(2) Протрите каждую коренную шейку и каждый нижний вкладыш коренного подшипника чистой технической салфеткой.

Момент затяжки 17,7~21,6 Н·м (1,8~2,2 кгс·м, 13,0~15,9 фунт-сила·фут) + 88~92°

Не проворачивайте коленчатый вал.

Стандартное значение масляного зазора : № 1, 2, 3, 4, 5 : 0,021 ~ 0,042 мм (0,0008 ~ 0,0017 дюйма)

(6) Если по результатам измерения проволокой Plastigage зазор окажется слишком широким или слишком узким, снимите верхний и нижний подшипники и замените их на новые с такой же цветовой маркировкой (см. таблицу выбора коренного подшипника коленчатого вала в данной группе).

Повторно проверьте масляный зазор.

Не пытайтесь обтачивать и шлифовать подшипники и крышки, а также использовать регулировочные прокладки для корректировки зазора.

(7) Если по результатам измерения проволокой Plastigage зазор все еще неверный, попробуйте следующий по размеру подшипник (см. таблицу выбора коренного подшипника коленчатого вала в данной группе).

Повторно проверьте масляный зазор.

Если добиться надлежащего зазора с использованием соответствующих подшипников большего или меньшего размера не удается, замените коленчатый вал и повторите проверку с начала.

Если метки видны нечетко из-за скопившейся грязи или пыли, не используйте для удаления проволочную щетку или скребок. Для чистки разрешается применять только растворители и моющие средства.

Расположение маркировки отверстия в блоке цилиндров под установку коренного подшипника

На торцевой поверхности блока выбиты буквы, обозначающие типоразмер каждого из пяти отверстий под коренные шейки коленчатого вала.

Используйте эти буквы вместе с цифрами, нанесенными на коленчатом рычаге (которые служат в качестве маркировки размера коренных шеек), для выбора надлежащих подшипников.

Расположение маркировки коренной шейки коленчатого вала

Расположение коренных подшипников коленчатого вала по цветам

Используя какой-либо циферблатный индикатор, измерьте зазор упорного подшипника при перемещении коленчатого вала назад и вперед с помощью отвертки.

Осевой люфт Нормативное значение: 0,05 ~ 0,25 мм (0,0020 ~ 0,0098 дюйма) Эксплуатационный предел: 0,30 мм (0,0118 дюйма)

Если осевой люфт превышает максимальное значение, замените центральный подшипник.

Блок цилиндров

С помощью скребка для прокладок удалите весь прокладочный материал с верхней поверхности блока цилиндров.

С помощью мягкой щетки и растворителя тщательно почистите блок цилиндров.

С помощью прецизионной поверочной линейки и набора щупов проверьте поверхность контакта с прокладкой головки блока цилиндров на наличие искривления.

Отклонение от плоскостности поверхности прокладки блока цилиндров СТАНДАРТНОЕ ЗНАЧЕНИЕ : менее 0,05 мм (0,0020 дюйма) Менее 0,02 мм (0,0008 дюйма) – 100 мм × 100 мм

Визуально проверьте цилиндр на наличие вертикальных царапин.

В случае обнаружения глубоких царапин замените блок цилиндров.

С помощью специального калибра измерьте диаметр расточки цилиндра в продольном и поперечном направлениях.

Стандартный диаметр : 77,00 ~ 77,03 мм (3,0315 ~ 3,0327 дюйма)

Зазор между поршнем и цилиндром: 0,02 ~ 0,04мм (0,0008 ~ 0,0016 дюйма)

ПОРШЕНЬ И ПОРШНЕВЫЕ КОЛЬЦА

(2) С помощью инструмента для чистки канавок или сломанного кольца почистите канавки поршневых колец.

Не используйте проволочную щетку.

Стандартный диаметр : 76,97 ~ 77,00 мм (3,0303 ~ 3,0315 дюйма)

Зазор между поршнем и цилиндром : 0,02 ~ 0,04мм (0,0008 ~ 0,0016 дюйма)

С помощью набора щупов измерьте зазор между новым поршневым кольцом и стенкой канавки кольца.

Боковой зазор поршневых колец Кольцо № 1: 0,03 ~ 0,07 мм (0,0012 ~ 0,0028 дюйма) Кольцо № 2: 0,03 ~ 0,07 мм (0,0012 ~ 0,0028 дюйма) Маслосъемное кольцо: 0,06 ~ 0,15 мм (0,0024 ~ 0,0059 дюйма) Эксплуатационный предел Кольцо № 1: 0,1 мм (0,0039 дюйма) Кольцо № 2: 0,1 мм (0,0039 дюйма) Маслосъемное кольцо: 0,2 мм (0,0079 дюйма)

Если зазор превышает максимально допустимое значение, замените поршень.

Для измерения зазора между концами поршневого кольца установите кольцо в отверстие цилиндра. Расположите кольцо под прямым углом к стенке цилиндра, аккуратно прижимая его поршнем. Измерьте зазор толщиномером. Если зазор превышает предел ремонтопригодности, замените поршневые кольца. Если зазор слишком большой, проверьте еще раз диаметр отверстия цилиндра. Если отверстие превышает предел ремонтопригодности, его необходимо расточить.

Зазор в замке поршневого кольца Стандартный вариант Кольцо № 1: 0,14 ~ 0,28 мм (0,0079 ~ 0,0138 дюйма) Кольцо № 2: 0,30 ~ 0,45 мм (0,0118 ~ 0,0177 дюйма) Маслосъемное кольцо: 0,20 ~ 0,70 мм (0,0079 ~ 0,0276 дюйма) Эксплуатационный предел Кольцо № 1: 0,3 мм (0,0118 дюйма) Кольцо № 2: 0,5 мм (0,0197 дюйма) Маслосъемное кольцо: 0,8 мм (0,0315 дюйма)

ПОРШНЕВЫЕ ПАЛЬЦЫ

Диаметр поршневого пальца : 18,001 ~ 18,006 мм (0,7087 ~ 0,7089 дюйма)

Зазор между поршневым пальцем и поршнем : 0,010 ~ 0,020мм (0,0004 ~ 0,0008 дюйма)

3. Вычислите разницу между наружным диаметром поршневого пальца и внутренним диаметром малой головки шатуна.

Разница между диаметрами поршневого пальца и отверстия шатуна : -0,032 ~ -0,016 мм (-0,0013 ~ -0,0006 дюйма)

Повторная сборка

• Перед установкой частей нанесите свежее моторное масло на все поверхности скольжения и вращающиеся детали.

(2) Передняя метка поршня и передняя метка шатуна должны быть направлены в сторону цепи привода ГРМ двигателя.

Поршневые кольца двигателя Hyundai Solaris делятся на группы в зависимости от рабочего объема (1,4 или 1,6 л), типа используемого топлива (этилированное, неэтилированное) и наличию функции ISG (автоматическая остановка двигателя при длительной работе на холостом ходу).

Прежде, чем выбрать комплект поршневых колец, необходимо знать тип двигателя.

(2) С помощью расширителя для поршневых колец установите 2 компрессионных кольца, так чтобы их кодовая маркировка была обращена вверх.

(1,4 л)

(1,6 л)

Верхние подшипники имеют масляную канавку; нижние подшипники – нет.

(1) Вдавите пять верхних подшипников (A), совмещая их выступы со специальными канавками в блоке цилиндров.

(2) Совместите выступ подшипника с канавкой под выступ на крышке коренного подшипника и установите 5 нижних вкладышей.

Установите упорный подшипник (А) в гнездо под коренную шейку № 3 в блоке цилиндров, масляными канавками наружу.

Болты крышек коренных подшипников затягиваются в 2 приема.

Если какой-либо из болтов крышек подшипников поврежден или деформирован, замените его.

(2) За несколько подходов равномерно затяните 10 болтов головки блока цилиндров в последовательности, указанной ниже.

Момент затяжки 17,7~21,6 Н·м (1,8~2,2 кгс·м, 13,0~15,9 фунт-сила·фут) + 88~92°

Повторное использование болтов крышки коренного подшипника не допускается.

Перед установкой поршня нанесите слой моторного масла на канавки колец и поверхности цилиндров.

(1) Установите приспособление для сжатия поршневых колец. Убедитесь в том, что кольца надежно зафиксированы на месте, а затем вставьте поршень в цилиндр и осадите его легкими ударами деревянной ручки молотка.

(2) Остановитесь после того, как приспособление для сжимания поршневых колец освободится и будет вытолкнуто. Прежде чем проталкивать поршень на место, проверьте совмещение шатуна и коренной шейки.

Момент затяжки 17,7~21,8 Н·м (1,8~2,2 кгс·м, 13,0~15,9 фунт-сила·фут) + 88~92°

Повторное использование болтов крышки шатуна не допускается.

• Нанесите герметик THREE-BOND 1217H или LOCTITE 5900H на желоб картера и установите картер в течение 5 минут.

При нанесении герметика на нижнюю часть блока цилиндров положение герметика должно совпадать с положением герметика желоба картера.

Момент затяжки 18,6 ~ 24,2 Нм (1,9 ~ 2,4 кгсм, 13,7 ~ 17,4 фунтов на фут)

(2) С помощью специального инструмента (09231-H1100, 09231-2B200) и молотка вдавите задний сальник, пока его поверхность не окажется заподлицо с краем держателя.

Установите новый уплотнитель, а также фильтр грубой очистки масла, затянув 2 болта.

Момент затяжки 19,6~26,5 Н·м (2,0~2,7 кгс·м, 14,5~19,5 фунтов на·фут)

(1) С помощью лезвия бритвы и скребка для прокладок удалите весь старый уплотнительный материал с поверхностей прокладок.

Перед нанесением прокладочного герметика убедитесь в том, что сопряженные поверхности являются чистыми и сухими.

(2) Нанесите прокладочный герметик толщиной Ø3 мм, начиная на расстоянии 1 мм от внутреннего закругления желоба масляного поддона.

Прокладочный герметик:TB 1217H или LOCTITE 5900H

• Для предотвращения утечки масла нанесите прокладочный герметик на внутреннюю резьбу отверстий под болты.

• Не устанавливайте детали, если с момента нанесения прокладочного герметика прошло более пяти минут.

В этом случае удалите остатки жидкой прокладки и нанесите прокладочный герметик снова.

Равномерно затяните болты в несколько приемов.

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на·фут)

Момент затяжки 7,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 5,8 ~ 8,7 фунтов на·фут)

Момент затяжки 16,7~26,5 Н·м (1,7,0~2,7 кгс·м, 12,3~19,5 фунтов на·фут)

Момент затяжки 9,8 ~ 11,8 Нм (1,0 ~ 1,2 кгсм, 7,2 ~ 8,7 фунтов на·фут)

Момент затяжки 71,6 ~ 75,5 Нм (7,3 ~ 7,7 кгсм, 52,8 ~ 55,7 фунтов на фут)

Момент затяжки 71,6 ~ 75,5 Нм (7,3 ~ 7,7 кгсм, 52,8 ~ 55,7 фунтов на фут)

Читайте также: