Расточка блока камаз 740

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Ремонт ходовой части КАМАЗ (ступицы, колодки, подшипники)

| Вид ремонта | Цена, руб. |

| Барабанные тормоза | |

| Снятие и установка колеса заднего (наружное и внутреннее) | 720 |

| Снятие и установка колеса переднего | 600 |

| Снятие и установка ступицы | 1800 |

| Замена подшипника ступицы (при снятой ступице) | 840 |

| Замена сальника ступицы (при снятой ступице) | 720 |

| Регулировка 2-х подшипников ступицы | 840 |

| Снятие и установка тормозного барабана | 840 |

| Снятие и установка тормозного барабана 6520 широкий | 1080 |

| Снятие и установка тормозных колодок 1 пара | 1560 |

| Снятие и установка тормозных колодок 1 пара 6520 широкие | 1800 |

| Наклепка тормозных колодок 1 пара с последующей проточкой | 1560 |

| Наклепка тормозных колодок 1 пара с последующей проточкой 6520 широкие | 1800 |

| Расточка тормозного барабана | 900 |

| Расточка тормозного барабана 6520 широкий | 1080 |

| Диагностика тормозного барабана на станке | 480 |

| Наклепка тормозных колодок 1 пара | 840 |

| Наклепка тормозных колодок 1 пара 6520 широкие | 1080 |

| Расточка тормозных колодок 1 пара | 480 |

| Расточка тормозных колодок 1 пара 6520 широкие | 720 |

| Замена прокладки под крышкой бортового редуктора | 600 |

| Протяжка болтов крепления чулка моста (при снятом торм. барабане) | 600 |

| Диагностика тормозного барабана на станке | 1200 |

| Замена опорного диска (при снятой спарке и колодках) | 2400 |

| Замена сальника ступицы заднего колеса (при снятом редукторе) | 840 |

| Замена шпильки колесной | 120 |

| Дисковые тормоза | |

| Замена колодок (дисковый тормоз) | 1800 |

| Замена тормозного диска (дисковый тормоз) | 2400 |

| Замена суппорта (дисковый тормоз) | 2400 |

| Ремонт суппорта (замена направляющих) | 3000 |

Ремонт подвески КАМАЗ (мосты, рессоры, балансиры, шкворни)

| Вид ремонта | Цена, руб. |

| Замена одной стремянки | 960 |

| Переборка передней рессоры | 1800 |

| Переборка задней рессоры | 1800 |

| Замена рессоры передней | 4800 |

| Замена рессоры задней | 5040 |

| Замена полурессоры | 4200 |

| Замена пневмобалона | 1800 |

| Замена передней оси (в сборе) | 12000 |

| Замена рычага поворотного кулака | 1200 |

| Замена втулок стабилизатора | 3000 |

| Замена амортизатора | 960 |

| Замена карданного вала основного | 1800 |

| Замена карданного вала межмостового / переднего моста/ раздаточной коробки | 1560 |

| Замена крестовины карданного вала | 1800 |

| Замена опоры промежуточного карданного вала | 3000 |

| Замена подвесного подшипника | 2160 |

| Замена правого и левого шкворней | 14400 |

| Замена кулака поворотного | 7200 |

| Замена реактивной штанги тягача старого образца | 2400 |

| Замена реактивной штанги тягача нового образца | 1800 |

| Замена кронштейна верхних реактивных штанг | 2400 |

| Замена балансира (башмака балансира) | 5640 |

| Замена балансира (башмака балансира) (рессора демонтирована) | 2400 |

| Замена втулок балансира 2шт (балансир снят) | 960 |

| Замена сальника балансира (балансир снят) | 720 |

| Замена кронштейна балансиров с осью в сборе (подкатной тележки) | 16800 |

| Замена кронштейна задней подвески правого / левого- оси балансиров | 3000 |

| Устранение люфта хвостовика заднего (среднего) моста | 960 |

| Подтягивание гайки подвесного подшипника | 3000 |

| Замена подшипников хвостовика заднего (среднего моста) | 3600 |

| Подтягивание гайки балансира | 1800 |

| Замена фаркопа | 1800 |

| Замена седельного устройства | 4800 |

| Протяжка поворотного круга (платформы) | 4200 |

| Протяжка всех стремянок и анкерных болтов (2 оси) | 3000 |

| Замена заднего моста | 12000 |

| Замена среднего моста | 14400 |

| Замена заднего редуктора | 9600 |

| Замена среднего редуктора | 12000 |

| Ремонт редуктора заднего моста | 12000 |

| Ремонт редуктора среднего моста | 18000 |

| Ремонт бортового редуктора | 6000 |

| Замена дифференциала межосевого МОД | 3000 |

| Ремонт дифференциала межосевого МОД | 3720 |

| Замена фланца редуктора | 1200 |

| Замена полуоси | 1200 |

Ремонт сцепления и коробки передач КПП КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика сцепления | 960 |

| Мойка КПП | 960 |

| Для тягачей: | |

| Снять и установить КПП-14, 142 | 10800 |

| Снять и установить КПП-15, 152, 154, ZF | 12000 |

| Замена сцепления 2-х дискового (при снятой КПП) | 1800 |

| Замена сцепления однодискового лепесткового (при снятой КПП) | 1200 |

| Регулировка сцепления | 960 |

| Снятие и установка КОМа | 1560 |

| Замена выжимного подшипника при снятой КПП | 600 |

| Замена сальника первичного вала при снятой КПП | 1200 |

| Замена фланца вторичного вала КПП | 1440 |

| Замена сальника вторичного вала КПП | 3240 |

| Снятие и установка верхней крышки КПП | 1200 |

| Замена крышки первичного вала КПП (при снятой КПП) | 960 |

| Замена троса сцепления | 1200 |

| Замена малой кулисы | 840 |

| Замена рычага переключения передач | 4200 |

| Замена клапана сцепления | 1200 |

| Ремонт КПП 14, 142 | 12000 |

| Ремонт КПП 15, 152,154 | 18000 |

| Ремонт КПП ZF | 25020 |

| Ремонт делителя КПП 15, 152,154 | 8400 |

| Замена клапана делителя | 2400 |

| Замена карданного вала КПП (при снятой КПП) | 2400 |

| Прокачка ПГУ | 1200 |

| Ремонт ПГУ | 1800 |

| Замена ПГУ | 1200 |

| Замена вала вилки сцепления | 1200 |

| Регулировка кулисы КПП | 480 |

| Замена цилиндра сцепления КПП ZF | 2400 |

| Замена трубки делителя | 240 |

| Замена шланга муфты сцепления | 600 |

Ремонт тормозной системы КАМАЗ

| Вид ремонта | Цена, руб. |

| Замена главного тормозного крана с/о | 1200 |

| Замена главного тормозного крана н/о | 1800 |

| Замена двухпроводного тормозного крана | 2520 |

| Замена двухпроводного тормозного крана на п/пр. | 2400 |

| Замена регулировочного рычага (трещетки) | 960 |

| Регулировка трещетки | 480 |

| Замена крана ручного тормоза (в кабине) | 960 |

| Замена тормозной камеры | 960 |

| Замена энергоаккумулятора | 1200 |

| Замена ускорительного клапана (крана) | 1200 |

| Замена модулятора ABS | 1200 |

| Замена крана-регулятора тормозных сил | 1800 |

| Замена влагомаслоотделителя (змеевик) | 1800 |

| Замена осушителя (адсорбера) | 1500 |

| Замена натяжителя ремня компрессора | 1200 |

| Замена одинарного клапана на ресивере | 720 |

| Замена предохранительного клапана | 1320 |

| Установка влагомаслоотделителя | 1800 |

| Замена влагомаслоотделителя | 1800 |

| Замена воздушного компрессора | 3600 |

| Замена 4-х контурного клапана | 720 |

| Замена кронштейна тормозной камеры | 2400 |

| Замена кулака разжимного (тормозного вала) | 1800 |

Ремонт рулевого управления КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика рулевого упрвления (замер давления манометром) | 1200 |

| Замена карданного вала РУ | 1560 |

| Замена карданного вала РУ КАМАЗ 65115 | 2400 |

| Замена механизма РУ в сборе | 3600 |

| Замена рулевой тяги поперечной (продольной) | 840 |

| Замена наконечника рулевой тяги (при снятой тяге) | 600 |

| Замена пальца рулевой тяги с сухарями | 960 |

| Замена насоса НШ КАМАЗ | 2520 |

| Замена насоса НШ CUMMINS | 2160 |

| Замена рулевого колеса | 600 |

| Замена рулевой колонки | 2520 |

| Замена шланга насоса ГУР | 600 |

| Замена усилителя РУ | 1560 |

| Регулировка схождения передних колес | 1200 |

| Замена сошки РУ | 1800 |

| Протяжка всех пальцев рулевых тяг сошки | 1680 |

Ремонт электрооборудования КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика работы электрооборудования визуальным осмотром | 600 |

| Компьютерная диагностика Блока Управления Двигателем | 3000 |

| Компьютерная диагностика Блока Управления нейтрализации выхлопных газов (Мочевины) | 1500 |

| Компьютерная диагностика ABS (ЭКРАН) | 1500 |

| Замена блока предохранителей и реле н/о | 2500 |

| Замена блока предохранителей и реле с/о | 1500 |

| Замена блока управления двигателем | 1200 |

| Замена блока управления климатом салона | 1200 |

| Замена блока ABS | 840 |

| Компьютерная диагностика ABS (WABCO) | 2500 |

| Замена включателя стоп-сигнала | 360 |

| Замена генератора Двиг CUMMINS | 2500 |

| Замена генератора Двиг КАМАЗ | 1800 |

| Замена рассеивателя заднего фонаря | 360 |

| Замена заднего фонаря | 840 |

| Замена указателя поворота /повторителя поворота | 480 |

| Замена габаритного фонаря | 480 |

| Замена звукового сигнала | 840 |

| Замена переключателя указателя поворотов | 1200 |

| Замена плафона кабины | 600 |

| Замена фары противотуманной | 640 |

| Замена стартера | 1800 |

| Замена стекла фары | 360 |

| Замена Блок-фары н/о | 1200 |

| Замена фары | 840 |

| Замена щитка приборов Н/О | 1800 |

| Замена щитка приборов | 1200 |

| Замена указателя уровня топлива Н/О | 800 |

| Замена указателя уровня топлива | 540 |

| Замена указателя давления воздуха | 640 |

| Замена указателя давления масла | 720 |

| Замена эл.двигателя отопителя | 1200 |

| Замена электропроводки (полная) | 27000/45000 |

| Проверка работы стоп-сигнала и устранение неисправности | 450 |

| Установка автомагнитолы с 2-мя акустическими системами | 3500 |

| Регулировка звукового сигнала | 480 |

| Зарядка АКБ | 480 |

| Запуск автомобиля пусковым устройством | 360 |

| Снять и установить АКБ | 960 |

| Замена стеклоочистителя в сборе н/о | 2520 |

| Замена стеклоочистителя в сборе | 1800 |

| Замена выключателя массы | 840 |

| Установка конвектора 24/12 с выводом на прикуриватель | 2000 |

| Замена датчика давления воздуха | 450 |

| Замена датчика спидометра | 840 |

| Замена датчика ABS (на колесе) колеса и тормозной барабан сняты | 960 |

| Замена датчика ABS (на колесе) со снятием колеса, тормозного барабана | 3600 |

| Замена датчика засорения воздушного фильтра | 300 |

| Замена датчика уровня топлива | 450 |

| Замена датчика света заднего хода | 360 |

| Замена датчика уровня температуры охлаждающей жидкости | 360 |

| Замена датчика давления масла | 360 |

| Замена спидометра | 720 |

| Проверка спидометра (тарировка) | 2000 |

| Замена датчика блокировки моста | 360 |

| Замена комбинации приборов | 840 |

| Замена предохранителя плавкого | 120 |

| Замена предохранителя биметаллического | 120 |

| Диагностика ПЖД | 720 |

| Ремонт ПЖД | 3000 |

| Замена эл.насоса ПЖД | 1600 |

| Замена свечи ПЖД | 720 |

| Замена датчика температуры ПЖД | 720 |

*

1. На спецтехнику применяется коэффициент 1.1

2. На машины возрастом 5-10 лет применяется коэффициент 1.1

Ремонт блока цилиндров двигателя КАмаЗ

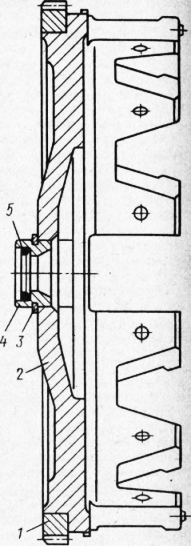

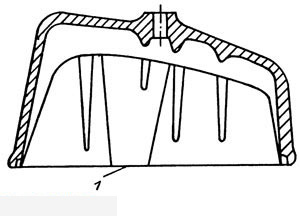

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Наиболее распространенными дефектами блоков цилиндров двигателей могут быть:

– трещины на стенках водяной рубашки блока цилиндров; трещины перемычек между цилиндрами;

– задиры, прижоги, деформация, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала;

– износ торцов 5 опоры коренной шейки коленчатого вала; износ отверстий во втулках распределительного вала; износ посадочных поверхностей под втулки распределительного вала;

– износ или деформация посадочных гнезд под гильзы цилиндров;

– коробление поверхностей сопряжения блока цилиндров с головками цилиндров;

– трещины в каналах масляной магистрали. Блок цилиндров двигателя КамАЗ-740 имеет 8 штук отдельных головок, изготовленных из алюминиевого сплава А1-4, которые устанавливают на каждый цилиндр.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Наиболее распространены такие дефекты головок цилиндров:

– обрыв шпилек крепления форсунок и стоек коромысел;

– ослабление посадок седел клапанов;

– износ фасок седел клапанов;

– кавитационный износ отверстий (втулок), через которые проходит охлаждающая жидкость.

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

Для предотвращения распространения трещины по поверхности водяной рубашки она на конце засверливается. Диаметр сверла 3—5 мм. Трещину после засверливания разделывают под углом 90—120° на 1/3 толщины стенки по всей длине трещины с помощью шлифовальной машинки. Заварку трещины производят обратноступенчатым способом. Сначала заваривают концы трещины. Для этого отступают от засверленных концов на 8— 10 мм, накладывают небольшие участки швов по направлению к середине трещины. Далее трещину заваривают обратноступенчатым способом в любом удобном для сварщика направлении. После наложения каждого участка, сразу же после гашения дуги, шов следует проковать легкими ударами конусной части молотка. Очередной участок шва накладывают после того, как металл в зоне сварки остынет ниже температуры 50…60 °С. При сварке электрод наклоняют под углом 10- 15° от вертикали в сторону направления сварки. При таком положении электрода лучше просматривается сварочная ванна и легче вести процесс.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Заварку трещин на стенках водяной рубашки блока с подогревом производят ацетиленовым пламенем горелки. В качестве присадочного материала используются чугунные прутки диаметром 5 мм. От окисления шов предохраняется бурой. Подогрев блока цилиндров производится до температуры 600…650 °С. Понижение температуры ниже 600 °С не допускается. В интервале температур 60…600 °С во время заварки трещины при быстром нагреве в результате соединения углерода с железом происходит образование карбида железа (белый чугун). В этом случае при охлаждении блока образуются большие внутренние напряжения с трещинами.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

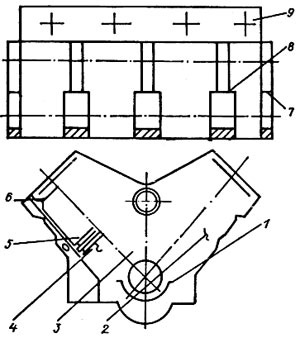

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление:

1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

– крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров;

– при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Технические условия на сборку двигателя КамАЗ-740

Установка гильз цилиндров и направляющих толкателей.

Верхние уплотнительные кольца необходимо устанавливать на гильзы цилиндров без скручивания и излишнего растягивания.

Перед установкой гильз в блок на заходные фаски блока и гильз необходимо нанести смазку типа ЦИАТИМ . Гильзы следует вставлять в блок осторожно усилием руки, не допуская срезания выступающих из канавок уплотнительных колец.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На верхнем нерабочем торце каждой гильзы на стороне, обращенной к вентилятору, необходимо нанести номер цилиндра.

Направляющие толкателей должны поступать на сборку в комплекте с толкателями. Все направляющие и толкатели, устанавливаемые на один двигатель, должны иметь размер по рабочему чертежу или ремонтный. Направляющие следует устанавливать на штифты блока цилиндров и крепить болтами. Момент затяжки болтов должен быть 7,5—9,5 кгс-м.

Сборка и установка распределительного вала. Вал распределительный должен быть собран с корпусом подшипника и шестерней. Перед сборкой с корпусом подшипника заднюю опорную шейку вала и втулку корпуса необходимо протереть салфеткой и смазать чистым маслом для двигателя.

Шестерню, предварительно нагретую до температуры (100±10) °С, напрессовать на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

При установке распределительного вала в блок цилиндров втулки опор и опорные шейки вала смазать чистым маслом для двигателя. Распределительный вал следует устанавливать аккуратно; повреждение рабочих поверхностей втулок не допускается.

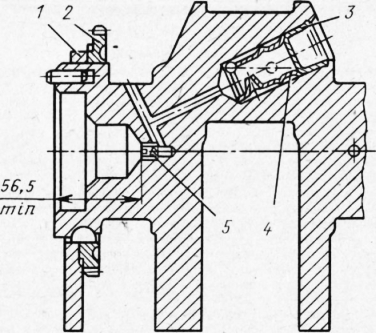

Сборка и установка коленчатого вала. Коленчатый вал перед сборкой необходимо тщательно обдуть сжатым воздухом. В полости вала запрессовать и развальцевать заглушки, а в масляный канал переднего торца вставить ввертыш, Как показано на рис. 2. Глубина торца ввертыша от торца вала должна быть не менее 56,5 мм. Момент затяжки ввертыша должен быть 5—6 кгс-м. Герметичность заглушек проверить опрессовкой полостей дизельным топливом под давлением 2 кгс/см2. Допускается подтекание топлива не более 20 г/мин для одной заглушки. После проверки для удаления топлива необходимо продуть каналы и полости вала. Проверку герметичности заглушек допускается производить маслом при температуре 40—50° С под давлением 10 кгс/см2; подтекание масла для одной заглушки не должно быть более 20 г/мин. Повторная установка использованных заглушек не допускается.

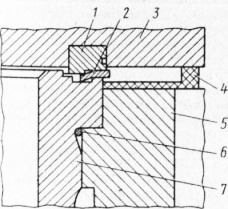

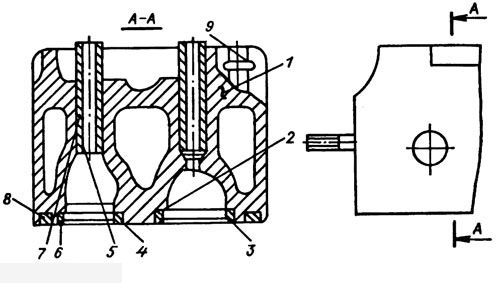

Рис. 1. Стыки головки цилиндра и гильзы, головки и блока цилиндров двигателя КамАЗ: 1 — опорное кольцо; 2 — прокладка головки цилиндра; 3—головка цилиндра; 4 — резиновая уплотнительная прокладка головки; 5 — блок цилиндров; 6 —- уплртнительное кольцо гильзы; 7— гильза

Рис. 2. Установка заглушек каналов коленчатого вала: 1 — передний противовес; 2—шестерня привода масляного насоса; 3—заглушка; 4 — втулка; 5 — ввертыш-заглушка

Установочные штифты необходимо запрессовать в коленчатый вал так, чтобы штифт переднего конца вала выступал на 7 мм, а заднего на 10 мм.

Шестерни и противовесы перед напрессовкой нагреть до температуры 105 °С. Напрессовку производить до упора. Противовесы изготовлены с дисбалансом 13 500 г-см относительно оси отверстия с направлением действия вдоль оси симметрии противовеса. Отклонение от заданного дисбаланса не должно превышать 15 гс-см в любом направлении.

Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Перед установкой коленчатого вала в блок рабочая поверхность вкладышей коренных подшипников и коренные шейки должны быть смазаны чистым маслом для двигателя. Упорные полукольца коленчатого вала установить в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников затянуть в соответствии с инструкцией, приведенной в ТУ на ремонт дбигателя.

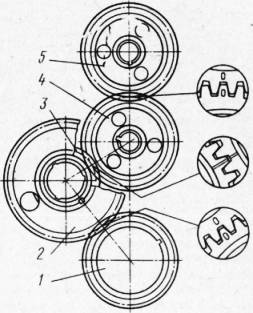

Установка распределительных шестерен. Шестерни должны быть установлены по меткам, как показано на рис. 78. Затяжку болтов крепления оси ведущей шеЛерни привода распределительного вала- к блоку производить в два приема (предварительно и окончательно) моментом 5,0—6,2 кгс-м. Болт крепления роликоподшипника ведущей шестерни распределительного вала затянуть моментом 9—10 кгс-м.

Окружной зазор в зацеплении шестерен газораспределения при рабочем состоянии двигателя должен быть 0,1—0,3 мм. Замер окружного зазора производить щупом в трех точках (не менее).

Сборка и установка картера маховика. Картер собирается с корпусом переднего подшипника и манжетой заднего конца колен-’ чатого вала. Перед установкой картера блок цилиндров по периметру прокладки картера маховика допускается смазывать тонким слоем консталина УТ-2 или смазками 1-13, ЦИАТИМ -201. Затяжку болтов крепления картера маховика производить моментом 9—11 кгс-м.

Радиальное биение посадочного диаметра и осевого торца картера маховика под картер сцеплени^ относительно оси коленчатого вала не должно превышать 0,4 мм.

Сборка и установка поршня с пальцем и шатуном. Поршень с пальцем и шатуном собирается после нагрева поршня до 80—)(10° С. Отверстие в шатуне под палец и. сам палец должны быть обильно смазаны маслом для двигателя. Палец устанавливается усилием руки (запрессовка не допускается).

Выточки под клапаны на поршне и пазы под усы вкладышей на шатуне необходимо расположить в одну сторону. Стопорные кольца поршневого пальца должны надежно фиксировать его в поршне от осевого перемещения.

На крышке шатуна необходимо выбить порядковый номер цилиндра, предварительно проверив спаренность крышки с шатуном.

Установку компрессионных и маслосъемных колец на поршень производить с помощью специального приспособления. Маслосъемноё кольцо устанавливать последовательно: сначала вставить в канавку пружинный расширитель, затем надеть кольцо так, чтобы стык расширителя находился под углом 180° к замку кольца.

Рис. 3. Установка распределительных шестерен: 1 — шестерня ведущая; 2,3 — шестерни промежуточные; 4 — шестерня распределительного вала; 5 — шестерня привода ТНВД

Затем установить компрессионное кольцо, покрытое мплийя^и, и последним — компрессионное, покрытое хромом. Замки смежных колец развести в противоположные стороны.

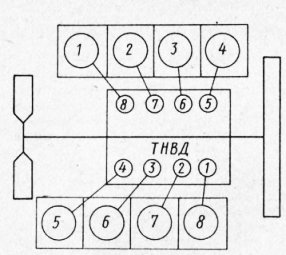

Комплекты с поршнями и кольцами в сборе устанавливать на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров приведена на рис. 4. При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала (осевой люфт) должен быть не менее 0,15 мм. Выступание днища поршня над буртом гильзы должно быть в пределах 0,5—0,7 мм.

Болты креплении крышек шатунов должны быть затянуты до удлинения на 0,25—0,27 мм.

Сборка и установка маховика. Маховик должен быть собран с зубчатым ободом и установочной втулкой. При установке на маховик зубчатый обод необходимо нагреть до температуры 230° С. Установочная втулка должна быть собрана с манжетой первичного вала и запрессована до упора стопорного кольца в маховик.

Рис. 5. Маховик в сборе двигателя КамАЗ: 1 — зубчатый венец; 2 — маховик; 3 — упорное кольцо; 4 — установочная втулка; 5 — сальник первичного вала коробки передач

Перед установкой маховика на двигатель в отверстие заднего торца коленчатого вала запрессовать подшипник первичного вала коробки передач и заложить 15 г смазки № 153. Затяжку болтов крепления маховика производить последовательно в два приема (предварительно и окончательно) моментом 15— 17 кгс-м. Биение рабочей поверхности маховика и при-валочной поверхности под кожух сцепления, замеренное на максимальных диаметрах относительно оси коленчатого вала, не должно превышать 0,25 мм.

Сборка и установка головок цилиндров. Головку цилиндра перед сборкой необходимо тщательно обдуть сжатым воздухом. Опорное кольцо газового стыка после установки в головку необходимо обжать усилием 4500 кгс. Выступание плоскости кольца из головки после обжатия должно, быть 0,122—0,230 мм. Разность замеров для одной головки не должна превышать 0,08 мм. Выступ кольца газового стыка не должен иметь заусенцев и забоин.

Посадка клапанов на седла должна быть герметичной. Проверку герметичности производить сухим воздухом при давлении 1.5 кг/см2. Допустимая утечка воздуха не должна превышать 3.6 см /мин. Клапаны должны быть надежно зафиксированы сухарями.

Перед установкой головки цилиндра плоскости сопряжения блока и головки, а также прокладки необходимо протереть и обдуть сжатым воздухом. Резиновые уплотнительные кольца головки цилиндров следует устанавливать плоской стороной к блоку цилиндров. Головка цилиндра должна свободно без ударов садиться на установочные штифты. Резьба болтов крепления головки цилиндра должна быть смазана тонким слоем графитной смазки. Болты затягиваются в, последовательности, указанной на рис. 81. Затяжку болтов необходимо производить не менее чем в три приема: 1-й – 4 кгс-м; 2-й — 124-15; 3-й — 19-Н21 кгс-м (предельные значения).

Блоки цилиндров относятся к классу корпусных деталей. У двигателей КамАЗ-740 блок цилиндров отливается V-образной монолитной конструкцией из серого чугуна СЧ 21-40, а крышки подшипников — из ковкого чугуна КЧ 35-10. Места посадки гильз цилиндров подшипников коленчатого вала и втулок распределительного вала точно обработаны.

При изготовлении блок цилиндров растачивается вместе с крышками коренных опор, поэтому крышки невзаимозаменяемые, их необходимо устанавливать на те места, с которых они были сняты. Картерная часть блока соединяется с крышками коренных опор поперечными болтами.

Блоки цилиндров после мойки подвергаются дефектации. Дефектации блоков производится на основании Технических условий на контроль, сортировку и восстановление деталей (табл. 11).

Возможными дефектами блока цилиндров могут быть:

- коробление поверхности сопряжения с головками цилиндров;

- деформация или износ гнезд под вкладыши коренных подшипников коленчатого вала и втулок распределительного вала;

- деформация или износ верхнего посадочного пояса под гильзу;

- износ резьбовых отверстий;

- пробоины стенок блока, трещины масляной магистрали и трещины перемычек и посадочных мест под гильзы.

Восстановление внутренних цилиндрических поверхностей в блоке цилиндров двигателя — КамАЗ

Изношенные посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер. Размеры посадочных поясков представлены в табл. 17.

17. Ремонтные размеры посадочных поясков в блоке под гильзы цилиндров

Посадочное отверстие, мм

Допустимый (без ремонта)

Изношенные внутренние поверхности отверстий под толкатели восстанавливаются развертыванием под ремонтный размер на радиально-сверлильном станке.

Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном ставке до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

- при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается;

- крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров.

Расстояние между осями коленчатого вала и промежуточной шестерни 157,5±0,03 мм, а распределительного вала промежуточной шестерни — 112,5±0,03 мм (замеряется индикаторным приспособлением).

Заварка трещин в блоках цилиндров

Трещины на стенках блока цилиндров завариваются или заделываются эпоксидными композициями.

Заварку трещин можно вести с подогревом или без подогрева. Перед заваркой концы трещин засверливаются сверлом диаметром 5 мм и только после этого разделываются по всей длине под углом 90—120 ° на 4/5 толщины стенки с помощью шлифовальной машинки.

Заварка трещин чугунного блока имеет отличительные особенности, заключающиеся в том, что она может производиться с подогревом блока или без подогрева. Подогрев блока производится до температуры 600…650 °С ацетиленокислородным пламенем горелки. В качестве присадочного материала используются прутки диаметром 5 мм. От окисления шов предохраняется бурой. Запрещается производить заварку трещин при температуре ниже 600 °С. В интервале температур 60…600 °С во время заварки при быстром нагреве происходит отбел чугуна в результате соединения углерода с железом и образования карбида железа Fe2C (белого чугуна), так как в этом случае после охлаждения образовываются дополнительные трещины. Их швы после заварки должны выступать над поверхностью стенки блока не более чем на 1,5 мм.

Шлаковые включения и раковины не допускаются.

Заварка трещин без подогрева производится электродуговой сваркой постоянным током обратной полярности полуавтоматом А-547 электродной проволокой марки МНЖКТ диаметром 1,2 мм в среде аргона. В процессе заварки не допускается нагрев детали выше 60°С.

Режим заварки трещин: сила сварочного тока — 125—150 А; напряжение — 27—30 В; давление аргона у сварочной дуги — 0,3—0,5 МПа.

Для заварки трещин без применения защитного газа применяются электроды следующих марок: ПАНЧ-11, МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 и ЦЧ-4.

Режим сварки: сила сварочного тока — 130 А; напряжение — 36 В; твердость наплавленного слоя — НВ 170.

Заделка трещин в блоках цилиндров эпоксидной композицией

Заделка трещин эпоксидной композицией производится следующим образом:

- трещина разделывается шлифовальным кругом под углом 60— 90° на глубину 3/4 толщины стенки; концы трещин засверливаются сверлом диаметром 3—4 мм; отверстия забиваются медными или алюминиевыми заглушками; при длине трещины до 30—50 мм фаску можно не снимать;

- в зоне вокруг трещин шириной 30 мм создается шероховатость поверхности насечкой или дробеструйной обработкой; после этого производятся очистка и обезжиривание разделанной поверхности ацетоном;

- на сухую поверхность шпателем наносится первый слой эпоксидной композиции толщиной 1 мм; затем наносится второй слой эпоксидной композиции толщиной не менее 2 мм; общая толщина слоя должна быть 3—4 мм;

- после этого производится отверждение нанесенного слоя эпоксидной композиции; отверждение эпоксидной композиции может производиться с подогревом или без подогрева; отверждение с подогревом производится в сушильном шкафу при температуре 80…90 °С продолжительностью около 1 ч.

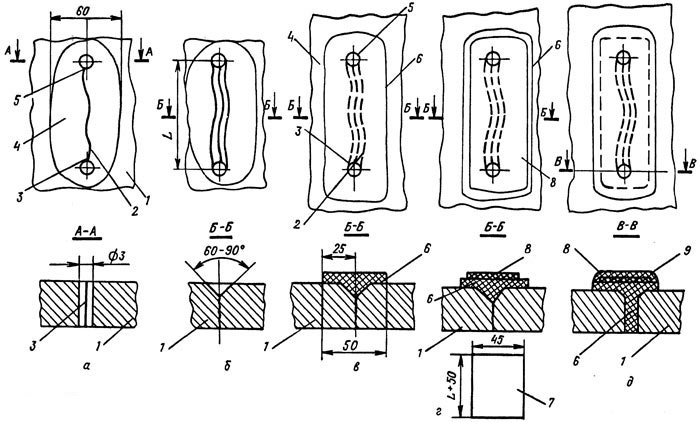

Рис. 40. Последовательность выполнения операций заделки трещин поврежденной детали:

а — сверление концов трещины; б — зачистка поверхности детали вокруг трещины, разделка трещины и обезжиривание на удалении до 300 мм от трещины; в — заполнение разделанной трещины клеевой композицией; г — укрепление клеевой композиции слоем стеклоткани; д — наложение верхнего слоя клеевой композиции; L — длина трещины; 1 — деталь; 2 — трещина в детали; 3, 5 — засверленные концы трещины; 4 — зачищенная поверхность; 6 — слой клеевой композиции; 7 — заготовка стеклоткани; 8 — укрепление слоя клеевой композиции стеклотканью; 9 — верхний слой клеевой композиции

Пробоины на стенке блока заделываются наложением заплат из стеклоткани толщиной 0,3 мм на первый слой эпоксидной композиции. Заплаты должны перекрывать пробоину на 15—20 мм. Сверху заплаты наносится второй слой эпоксидной композиции. После этого производится отверждение эпоксидной композиции.

Операционная карта заделки трещин клеевой композицией представлена в табл. 12, а последовательность выполнения операции показана на рис. 40.

12. Операционная карта заделки трещин на наружной стенке блока цилиндров клеевой композицией

Время операции, мин

Инструменты и приспособления

Сверление по концам трещины 2 отверстий диаметром 2—3 мм, установка пробок в отверстия

Электродрель, сверло диаметром 2—3 мм, шлифовальная машина

Медные или алюминиевые заглушки, изготовленные из проволоки

Снятие на трещине фаски под углом 60—90° на глубину 2—3 мм вдоль трещины по всей ее длине

Шлифовальная машинка с гибким валом

Шлифовальный круг зернистостью 46—60, твердостью СМ1, СМ2

Зачистка поверхности блока цилиндров на расстоянии 20—30 мм по обе стороны трещины до металлического блеска

Шлифовальная машинка с гибким валом и круглым диском-щеткой

Диск с металлической щеткой

Обезжиривание и просушка очищенного участка и трещины при температуре 20 °С

Ацетон, бензин, ветошь

Приготовление эпоксидной композиции

Шпатель, полиэтиленовый стаканчик

Эпоксидная смола, наполнитель — чугунный порошок, пластификатор ДБФ и отвердитель ПЭПА

Нанесение клеевой композиции на подготовленную поверхность

Наложение заплаты на нанесенный слой клеевой композиции

Заплата из стеклоткани

Нанесение на заплату окончательного слоя эпоксидной композиции

Выдержка блока цилиндров с нанесенной композицией на трещину до полного отвердения при температуре 18…20°С

Головки цилиндров блока двигателя КамАЗ-740 в отличие от двигателя ЯМЗ-238 изготовлены отдельно на каждый цилиндр из алюминиевого сплава Аl-4. На каждом двигателе имеются головки цилиндров — 8 шт. Их водяные ашки имеют технологические заглушки. Внутренняя полость водяной ашки сообщается с водяной ашкой блока с помощью трех перепускных отверстий.

Характерными неисправностями головок цилиндров блока при поступлении в капитальный ремонт являются:

- кавитационный износ отверстий, через которые проходит охлаждающая жидкость, при этом их диаметр может увеличиться в 2—2,5 раза;

- этому дефекту подвержены 80 % головок цилиндров от общего количества поступающих в ремонт;

- выпадение заглушек водяной ашки головок цилиндров;

- обрыв шпилек крепления форсунок и стоек коромысел.

Технические условия на контроль, сортировку и восстановление головок цилиндров и их крышек

Дефектация головок цилиндров, их восстановление и контроль после восстановления осуществляются в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление головок цилиндров представлены в табл. 18.

Деталь № 740. 1003014

Материал: сплав алюминия Аl-4

Твердость: НВ 70

18. Технические условия на контроль, сортировку и восстановление головок цилиндров

Номер позиции на рисунке

Способ установления дефекта и средства контроля

Рекомендации по устранению дефектов

допустимый без ремонта

Трещины, захватывающие каналы и внутренние полости головки цилиндров

Испытание на герметичность под давлением воздуха

Трещины, не захватывающие каналы и внутренние полости головок цилиндров

Заварить в среде аргона

Разрушение посадочных гнезд под седла клапанов и перемычек

Заварить гнезда в среде аргона, после чего расточить под номинальный размер

Ослабление посадки седла впускного клапана в гнезде в результате его износа

Проверка постукиванием медным молотком

Заварить в среде аргона

Размер гнезда под седло:

Пробки размером, мм:

Гнездо расточить под ремонтный размер; поставить седло ремонтного размера; обработать под ремонтный размер

Ослабление посадки седла выпускного клапана в гнезде в результате его износа

Поставить седло ремонтного размера

Размер гнезда под седло:

Пробки размером, мм

Ослабление посадки направляющих втулок клапанов в результате износа отверстий под втулки

Легкое постукивание медным молотком

Размер отверстий под втулки:

Обработать под ремонтный размер

Износ, риски, раковины на рабочей фаске седел клапанов

Осмотр; калибр с углом конуса 30°; малый диаметр конуса — 48 мм

Произвести притирку клапанов

Износ отверстий в направляющих втулках клапанов

Расточить под ремонтный размер

Пробки размером, мм:

Прогорание или механическое повреждение кольца уплотнительного газового стыка

Расточить отверстия и вставить латунные втулки

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Крышки головок цилиндров могут иметь следующие неисправности: трещины, обломы и коробление плоскости прилегания к головке цилиндров.

Крышки, имеющие трещины и обломы, выбраковываются. Коробление плоскости прилегания к головке цилиндра устраняется шлифовкой на плоскошлифовальном станке.

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров представлены в табл. 19.

Материал: алюминиевый сплав Al-4

Твердость: HB 69

19. Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Номер позиции на рисунке

Способ установления дефектов и средства контроля

Рекомендации по устранению дефектов

по рабочему чертежу

допустимый без ремонта

Бра ковать, заварить электродуговым способом в среде аргона

Коробление плоскости прилегания к головке цилиндров

Плита поверочная, щуп

Неплоскостность 0,1 мм

Шлифовать до устранения дефекта

Технология восстановления головок цилиндров

Восстановление головок цилиндров производится следующим образом. Изношенная внутренняя цилиндрическая поверхность для прохода охлаждающей жидкости рассверливается на сверлильном станке. На токарном станке изготавливаются из бронзового прутка втулки. Внутренний диаметр отверстия рассверливается до номинального размера. Наружный диаметр втулки должен быть больше диаметра рассверленного отверстия в головке цилиндра на величину натяга при ее запрессовке (0,06—0,12 мм). Изготовленные втулки запрессовываются в рассверленные отверстия.

Выпавшие заглушки водяной ашки головки цилиндра заменяются новыми. На внутреннюю поверхность заглушки наносится слой клеевой композиции и после этого заглушки запрессовываются в отверстия водяной ашки головки цилиндра.

Оборванные шпильки из головок цилиндров извлекаются и вместо них ввертываются вновь изготовленные.

Читайте также: