Проблемы в компании тойота

Добавил пользователь Skiper Обновлено: 19.09.2024

Все более популярными сегодня становятся отчеты формата A3. Это методика решения проблем, когда для описания сути проблемы, ее анализа и корректирующих действий используется стандартный лист формата A3. Данный подход был разработан в Toyota: его основа – кайдзен-история, за которой следует процесс из восьми этапов. В начале 2000-х годов Toyota, которая давно превратилась в транснациональную корпорацию и продолжала стремительно расти, решила стандартизировать свой подход к решению проблем. Так родился подход, получивший название Toyota Business Practice (TBP) – деловая практика Toyota.

Решение проблем методом TBP включает восемь этапов:

1. Описать проблему.

2. Проанализировать проблему.

3. Поставить цель.

4. Выявить первопричину.

5. Выработать контрмеры.

7. Оценить процесс и результаты.

8. Стандартизировать эффективные процессы.

На первый взгляд этот подход, похожий на другие методы, включающие восемь этапов, кажется очень простым. Таковы многие кайдзен-методы: чтобы добиться успеха, надо знать несколько несложных принципов и строго соблюдать их (рис. 4–2).

Крис Шрандт – старший консультант Kaizen Institute. Он занимается вопросами качества более тридцати лет. Десять из них он проработал в Toyota Motor Manufacturing, Кентукки, менеджером по обеспечению качества. За это время он составил множество отчетов формата A3. Позднее он обучал подходу TBP представителей самых разных организаций – от предприятий сферы обслуживания до производственных компаний. Он рассказывает, как ведут себя его ученики, составляя отчеты формата A3 и решая проблемы методом TBP:

Люди недооценивают важность формулировки проблемы. Эта формулировка в известной степени определяет разрыв между существующим положением дел и целевым состоянием. Формулировка проблемы должна включать не только причины, но и контрмеры. Чем больше времени вы потратите, чтобы правильно сформулировать проблему, тем меньше времени понадобится на ее решение.

Есть много инструментов и методов для анализа первопричин, но нужно обязательно уметь применять один из них – метод пяти почему. Если использовать этот простой и эффективный инструмент должным образом, логическая цепочка поможет вам выявить первопричины проблемы. Правильно изложенная история решения проблемы увязывает формулировку проблемы, анализ первопричин и план принятия контрмер. Отчет формата A3 сохраняет свою логику независимо от того, читаете ли вы его с начала или с конца.

Мы постоянно слышим, что многие компании не соблюдают собственные стандарты и не придерживаются собственных методов решения проблем. Это случается даже в Toyota! Я спросил Криса Шрандта, почему это происходит. Он ответил:

Команда, которая придерживается стандартизированного подхода, начинает с проблем, которые возникают вновь и вновь, несмотря на принятые контрмеры. Если проблема повторяется, значит, при выявлении первопричины допущена ошибка или установленные стандарты не соблюдаются.

По количеству и типам проблем, которыми занимается управленческая команда, можно судить об умении организации решать проблемы и/или дисциплине соблюдения стандартов.

То, что мы наблюдаем в Toyota, – это результат многолетних экспериментов, как успешных, так и неудачных. Нужно осваивать передовые методы, адаптируя их к своей ситуации и заниматься гемба кайдзен, устанавливая собственные стандарты.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Модель решения проблем с точки зрения ОП

Модель решения проблем с точки зрения ОП Подобно теории маркетинга, предлагающей семь этапов разработки стратегии, теория ОП предлагает трехэтапный метод решения организационных проблем:• определение проблемы;• анализ;• составление плана

От простых проблем с легкими решениями к сложным проблемам, у которых нет решения

От простых проблем с легкими решениями к сложным проблемам, у которых нет решения Только что мы рассмотрели роль бережливого менеджера, работа которого состоит в том, чтобы прислушиваться к потребителю, выяснять, в какой ценности он действительно нуждается, и затем

ИТ и процесс разработки продукции в Toyota

ИТ и процесс разработки продукции в Toyota В начале 1980-х годов среди автомобилестроительных компаний сложилась тенденция создавать собственные внутренние системы САПР для разработки деталей на компьютере вместо изготовления чертежей не бумаге. Toyota делала это, как и все

Невозможность решения технических проблем

Невозможность решения технических проблем Некоторые виды общепита ориентированы на совершенно определенный вид оборудования – гриль, вок и пр. Некоторые созданы самыми простыми средствами и используют, например, как торговцы шаурмой, газ в баллонах. В течение

Решения проблем

Решения проблем Я могу лично засвидетельствовать огромную пользу привлечения людей к решению проблем, даже если речь идет о семейных проблемах.Однажды вечером я заехал к своей старшей дочери поговорить о ее заботах. Облегчив душу, она спросила, не хочу ли и я обсудить с

Зачем нужны встречи для решения проблем?

Зачем нужны встречи для решения проблем? Мы учимся, когда решаем те проблемы, что мы создали. А потом мы создаем новые проблемы, чтобы еще поучиться. Когда вы понимаете, что решение проблем – это часть жизненного цикла, вы преобразуете встречу для решения проблем из

Кто нужен на встрече для решения проблем?

Кто нужен на встрече для решения проблем? Люди, которых вы созовете, чтобы вместе решать проблему, должны стать деталями единого механизма, который справится с проблемой быстрее и лучше, чем каждый из этих людей по отдельности. Не позволяйте комплексу Франкенштейна

Как проводить встречу для решения проблем?

Как проводить встречу для решения проблем? Шутки в сторону, выбор места проведения такой встречи может отнять немало эмоциональных сил у организатора.Очень важно, на какой территории улаживается конфликт между людьми или партиями. Вот почему правительство США

Что есть что на встрече для решения проблем?

Что есть что на встрече для решения проблем? У нас нет места, чтобы обсудить этот непростой предмет здесь, но я бы сказал, что эффективность вашей встречи для решения проблем напрямую зависит от уровня вопросов, на ней задаваемых. Вот список вопросов, которые, как мне

План решения проблем

План решения проблем Еще один вариант внутреннего планирования – ограничиться решением нескольких ключевых проблем. Внимание менеджмента сосредоточено в первую очередь на усовершенствовании операций, а не на общей оценке результатов деятельности компании. Однако

О способах выяснения и решения проблем

О способах выяснения и решения проблем Вернемся к решению проблем клиента.Одна из главных ваших задач – научиться хорошо понимать своих клиентов. Вам нужно знать их проблемы.На рынке В2В можно наведаться к клиентам в гости либо позвонить, на рынке В2С клиентов можно

СОЗДАВАЙТЕ СВОИ СОБСТВЕННЫЕ ИДЕН ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

СОЗДАВАЙТЕ СВОИ СОБСТВЕННЫЕ ИДЕН ДЛЯ РЕШЕНИЯ ПРОБЛЕМ Многие люди видят сны, содержащие созидательные идеи для решения проблем.Кэролин Дил, преподавательница метода Сильва из Гринсборо, штат Северная Каролина, сочинила во сне множество газетных объявлений, что принесло

Обзор альтернатив решения проблем

Обзор альтернатив решения проблем 1. Программирование техники трех пальцев предварительно и затем использование ее в момент возникновения проблемы. (Для рутинных проблем.)2. Техника трех пальцев плюс субъективное общение непосредственно перед возникновением проблемы.

Японские автомобили Тойота считаются одними из самых надежных в мире. Однако совершенства добиться сложно, и у этих автомобилей есть свои уязвимые места. По данным портала подбора автосервисов АвтоРешение.ру удалось собрать статистику распространенных причин обращения в СТО владельцев Тойоты. Эта информация могла бы стать полезной для тех, кто намерен покупать автомобили этой марки.

- Роботизированная коробка передач на некоторых моделях. Многие современные машины, в том числе и очень популярная Тойота Королла, оснащены роботизированной коробкой передач. Как раз эта система и вызывает максимальное количество поломок. О нарушении работы сигнализируют вибрирующие движения и рывки. Если вовремя не обратить на это внимание, коробка передач может непоправимо испортиться.

2. Подвеска. Эта система в Тойоте имеет свои слабые места, а именно – стабилизатор. Стоит уделить внимание правильности работе втулок и стоек.

3. Рулевая рейка, а конкретнее – втулка. Эта деталь тоже доставляет владельцам Тойоты немало забот из-за того, что сделана из пластика, который довольно быстро изнашивается.

4. Свечи зажигания. Типичная проблема для всех моделей. Особенность Тойоты – присадки в топливе на основе ферроцина, содержащего частицы Ферума);

5. Пробои в изоляции. Проблема, ставшая причиной многих поломок двигателя. Одно из слабых мест Тойоты – плохая изоляция проводов, что вызывает перебои в работе мотора.

6. Быстро изнашиваются колпачки, отражающие масло, что приводит к слишком быстрому его расходованию.

7. Часто водители Тойоты обращаются к автомеханикам, заметив постукивающие звуки в гидрокомпенсаторе. Причина может крыться в механическом износе или неполадках в подаче масла.

8. Особенностью Тойоты Камри является быстрое засорение катализаторов. Этот недостаток касается только этой модели. Распознать его очень просто – двигатель глохнет из-за того, что выхлопные газы не могут найти выход. Эта проблема усугубляется низким качеством топлива.

9. Абсолютно все автомобили Тойота имеют слабую водяную помпу, которая изнашивается каждые 60 тыс. км пробега. Поэтому каждый раз, пересекая этот предел, обращайтесь в СТО для замены этой детали.

10. Что касается кузова, тот здесь тоже проявляется одна из слабостей автомобилей Тойота. Многие часто кузова быстро поддаются коррозии и плохо держат краску.

Смотрите видео Тойота Марк 2 Х90 слабые места | Недостатки и болячки б/у Toyota Mark II X90

Люди: — Эй, Тойота, мы тут посчитали, у вас из-за корявой электроники и софта 89 человек погибло с 2000 по 2010.

Тойота: — Да они сами виноваты, путают педали.

Люди: — Хьюстон, у нас проблемы.

NASA: — Ща разберемся, нам надо 10 месяцев и 3 миллиона долларов.

Люди: — На.

Тойота: — 3 миллиона мало, вот вам еще сверху кэшем.

(прошло 10 месяцев)

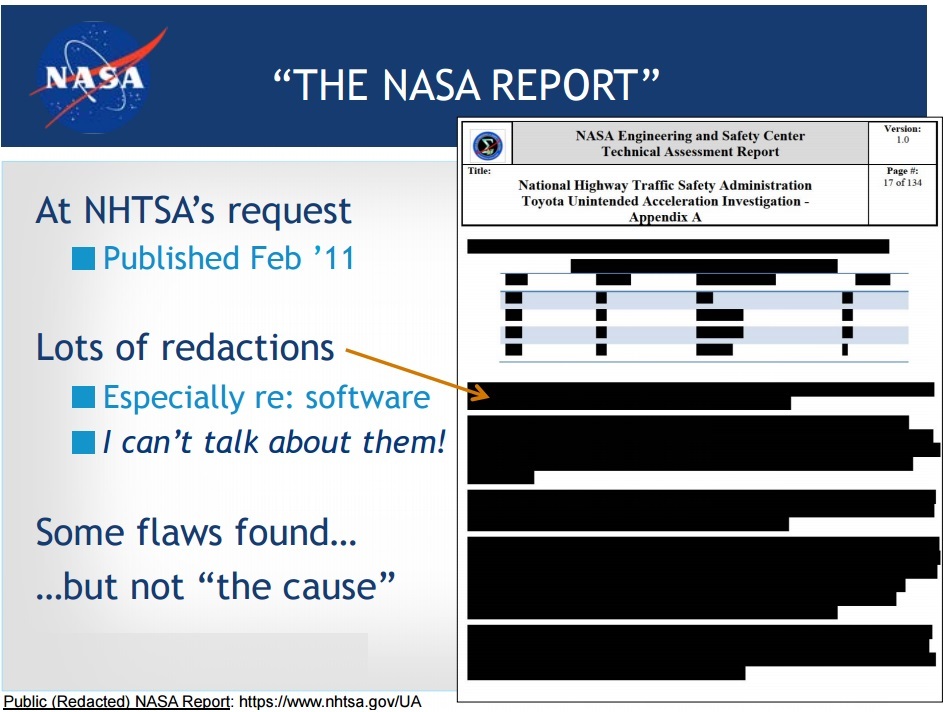

NASA: — Эй, Тойота, мы у вас пару ошибок в коде нашли, а точнее 7134 нарушения стандартов MISRA, рекурсию, функцию на 740 строк и 9000 глобальных переменных.

Тойота: — А у нас свои стандарты. А вы ваще на Луну летали?

NASA (публично): — Тойота ни в чем не виновата.

(Акции Тойота подскочили на 4,6%)

Люди: — Ну ё-моё.

(спустя 3 года)

Два американских тестировщика (у которых дедушки погибли в Перл-Харбор): — Нет багов? А если найдем?

Национальное управление безопасностью движения на трассах США (NHTSA) подсчитало, что с 2000 года по 2010 год в авариях погибло 89 человек и 57 получили увечья, в связи с неисправностями электроники.

Жалобы продолжают поступать.

NHTSA начинают собственное расследование, привлекают на помощь NASA.

В ходе десятимесячного расследования спецы NASA выявили, что софт не соответствует стандартам MISRA (Motor Industry Software Reliability Association) и содержит 7134 нарушения. Toyota ответили, что у них свои собственные стандарты.

20 декабря 2010 года Тойота отвергает все обвинения, но выплачивает 16 миллиардов долларов в досудебном порядке по искам и выпускает апдейт софта для некоторых моделей машин и отзывает 5,5 миллиона автомобилей.

После объявления результатов исследования NASA акции Toyota на токийской бирже выросли на 4,6%.

В 2013 году в суд Оклахомы подается иск об аварии 2007 года, в которую попали две девушки на Toyota Camry 2005 года выпуска. Одна из них скончалась, другая провела пять месяцев в больнице с травмами спины и головы. Toyota не признала своей вины. Они заявили, что причиной аварии послужило то, что водитель перепутала педали газа и тормоза, а, когда поняла свою ошибку и начала тормозить, — было уже слишком поздно.

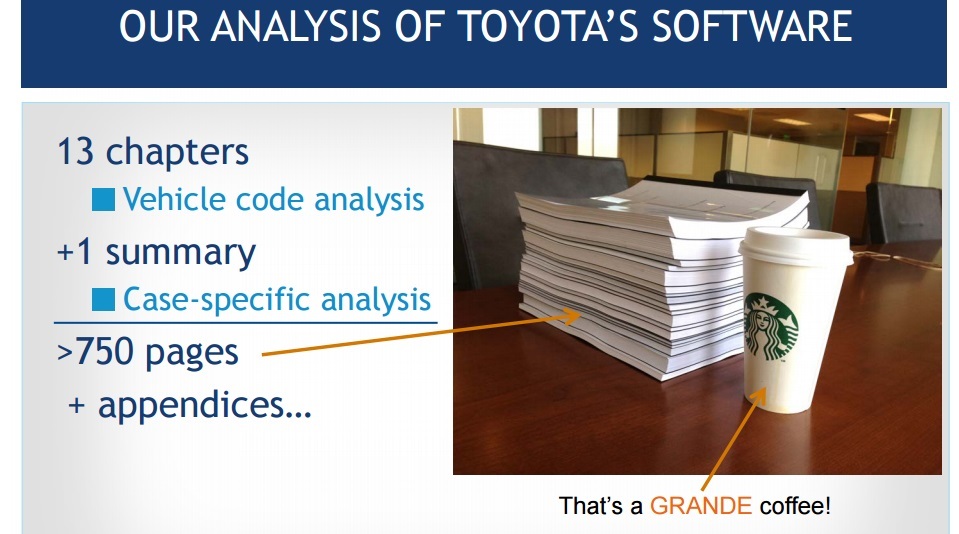

К делу подключаются два инженера: Майкл Барр и Филипп Купман. На 20 месяцев разбирать 280 000 строчек кода, писать отчет на 800 страниц. Каждый.

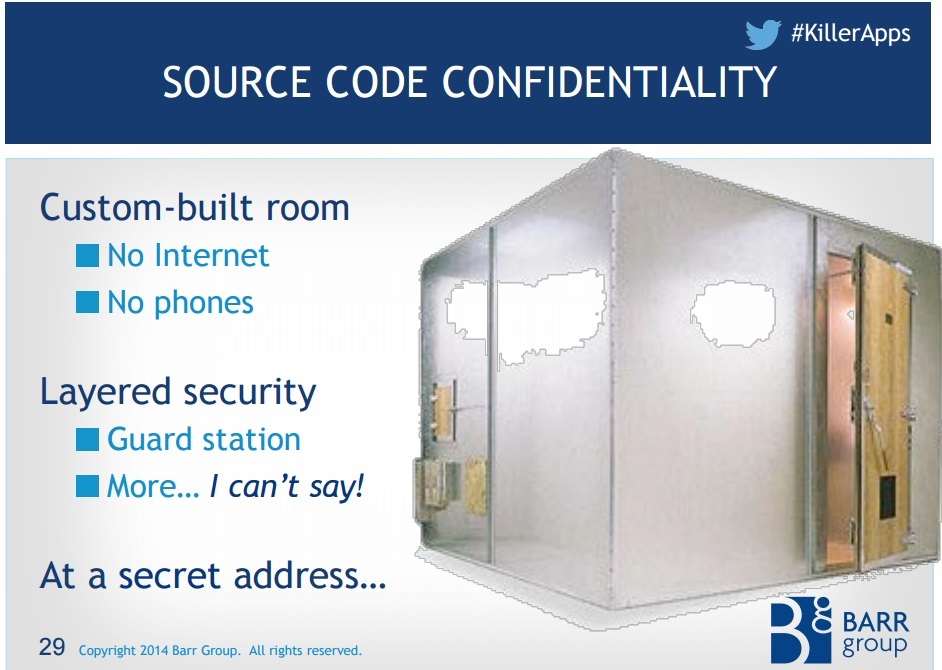

Адрес был засекречен. Номер отеля, в котором работали инженеры, круглосуточно охранялся — охрана следила, чтобы никто не вносил и не выносил никаких бумаг. Все телефоны и интернет были отключены.

По словам Майкла Барра, их отчет засекретили. Так же засекретили условия контракта, на условиях которого им предоставили исходный код Тойоты. Но Барр рекомендует погуглить транскрипт материалов слушания.

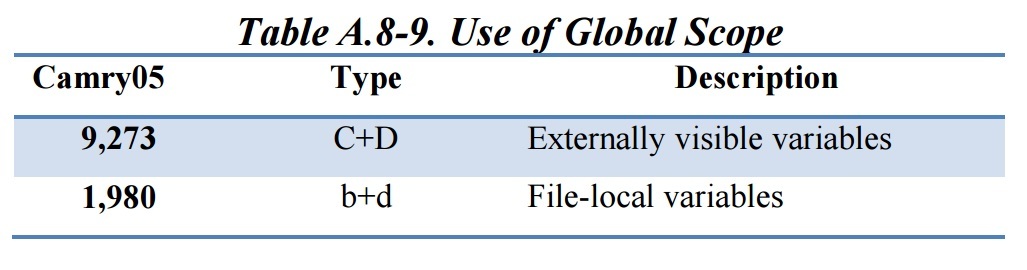

И вот такой отчет написали:

Как искали и что нашли

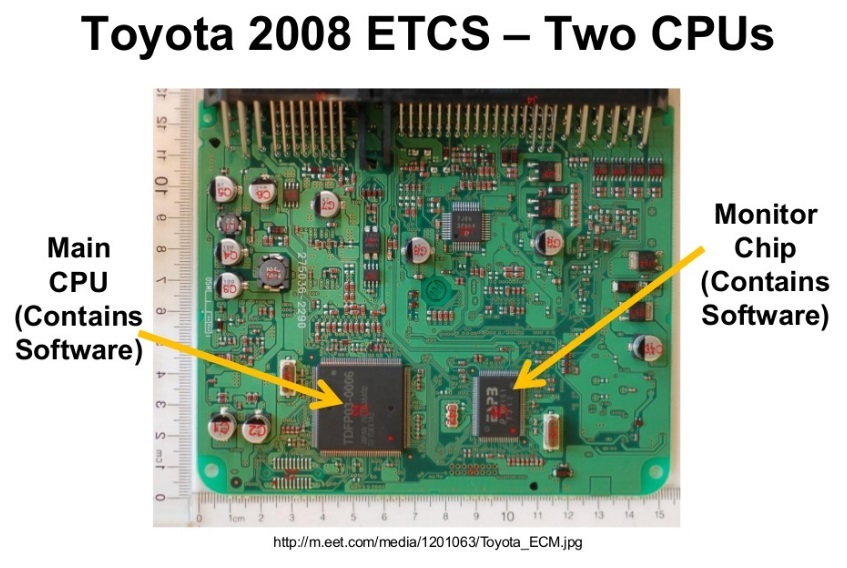

Главный подопытный — система электронного управления дроссельной заслонкой (ETCS).

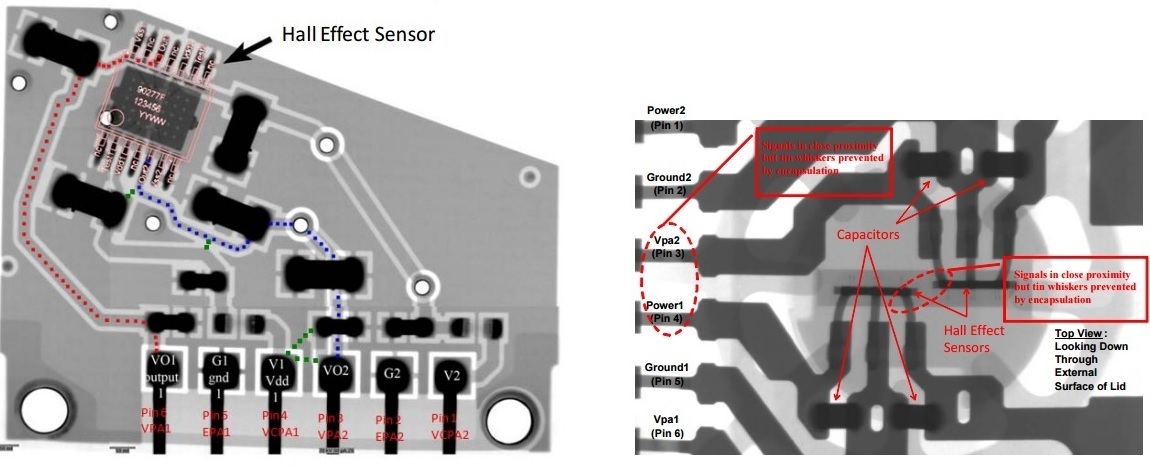

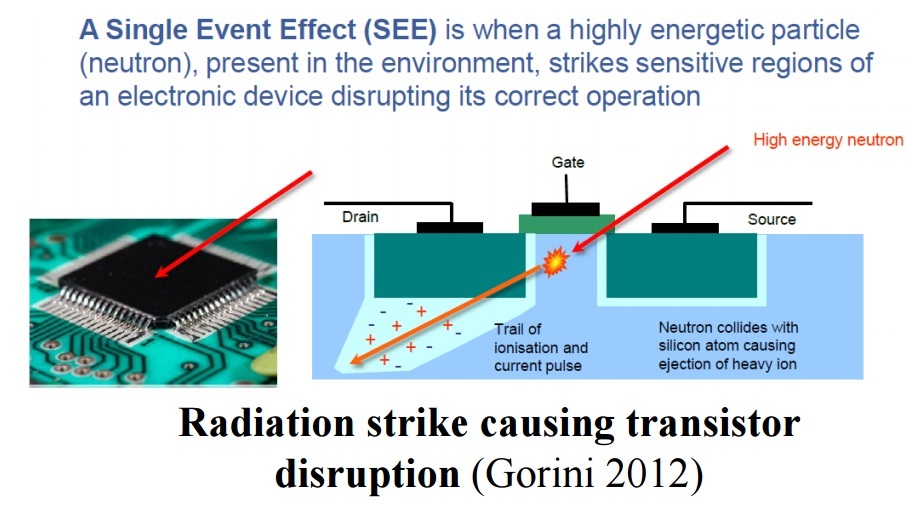

Специалисты NASA сканировали микросхемы рентгеном.

В качестве причин ошибок рассматриваются даже космические лучи.

И код на С чекала:

И тут очередь дошла до кода.

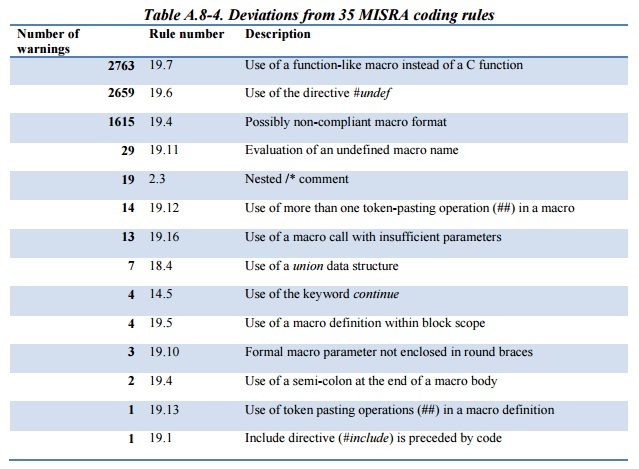

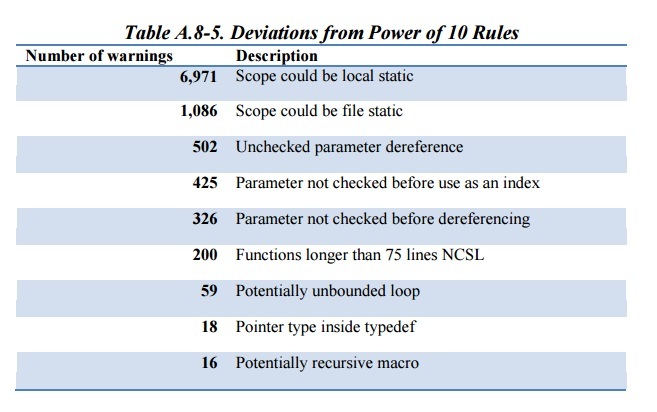

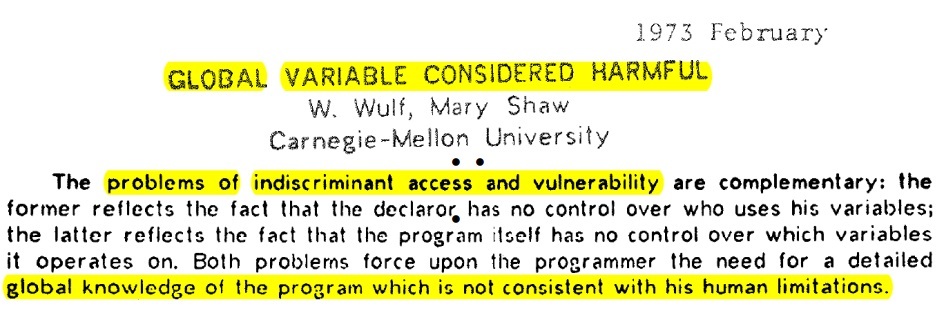

Нарушения стандартов MISRA (и NASA)

- В MISRA-C:1998 перечислено 127 правил (93 обязательных и 34 рекомендательных).

- В MISRA-C:2004 141 правило (121 обязательное и 20 рекомендательных). Правила разделены на 21 категорию.

- В MISRA-C:2012 143 правила (каждое из которых может быть проверено статическим анализатором кода) и 16 директив (правил, соответствие которым открыто для интерпретаций или связано с процессами и процедурами). Правила делятся на обязательные, требуемые и рекомендательные; могут распространятся на отдельные единицы трансляции или на всю систему. Также правила разделены на Decidable и Undecidable.

Тойота в свои стандарты позаимствовало только 11 правил MISRA.

Инструменты анализа NASA могли проверить 35 правил MISRA и 14 из них были нарушены.

[Источник — Отчет NASA, приложение А: Software, стр 28]

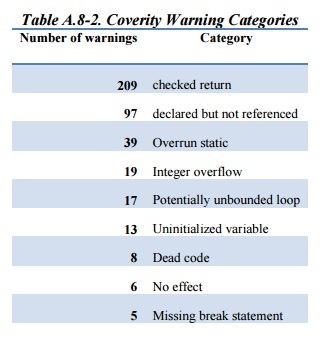

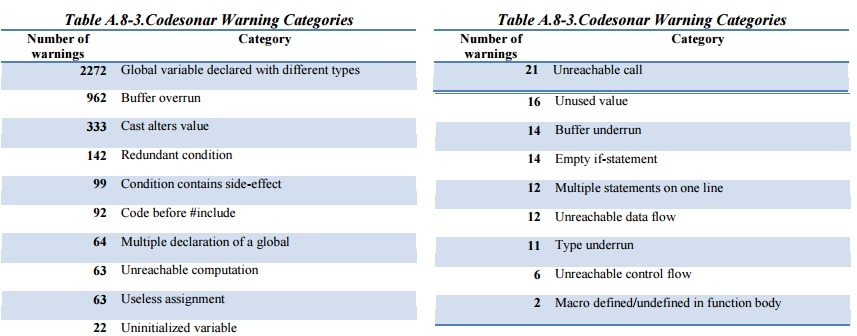

Итого: 7134 нарушения (по подсчетам NASA) или 81 514 (по подсчетам Майкла Барра).

- Restrict to simple control flow constructs.

- Give all loops a fixed upper-bound.

- Do not use dynamic memory allocation after initialization.

- Limit functions to no more than 60 lines of text.

- Use minimally two assertions per function on average.

- Declare data objects at the smallest possible level of scope.

- Check the return value of non-void functions, and check the validity of function parameters.

- Limit the use of the preprocessor to file inclusion and simple macros.

- Limit the use of pointers. Use no more than two levels of dereferencing per expression.

- Compile with all warnings enabled, and use one or more source code analyzers.

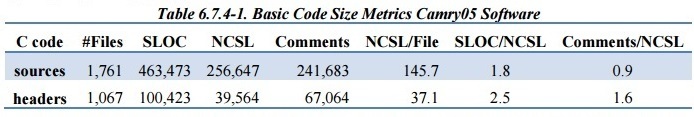

Длина функции ограничивается 60-75 строчками кода, после удаления пустых строк и комментов. Более 200 функций в коде Camry05 превосходили заданную длину. Одна из функций была на 740 строк.

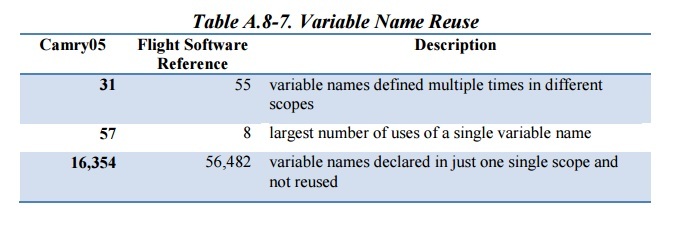

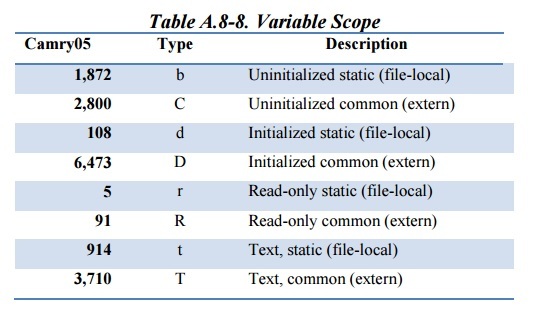

Переменные

31 имя было объявлено несколько раз в различных областях (in different scopes). Самое частое имя — sts_flags1, которая появлялось в 57 различных областях

А вот это стоит показать покрупнее.

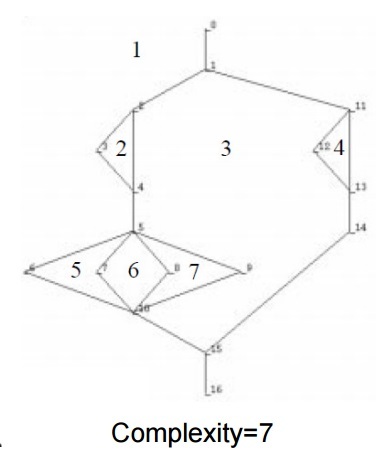

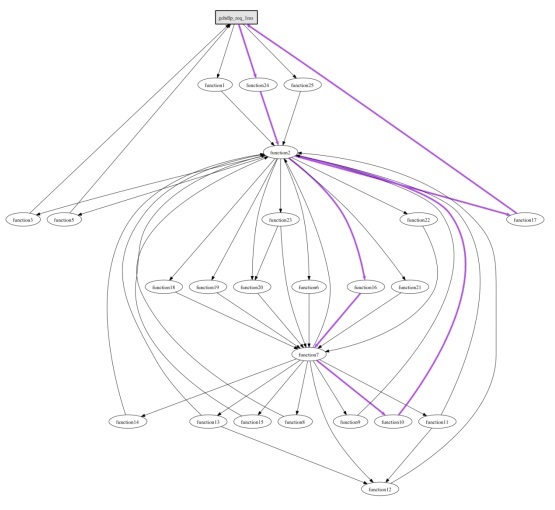

Запутанность кода

Граф управления потоком простой программы.

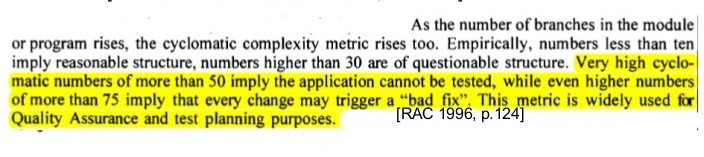

Цикломатическая сложность программы выше 50 — показатель, что программа не поддается тестированию.

- 67 функций со сложностью over 50

- Сложность Throttle angle function = 146; 1300 строк кода, без плана для unit test

Рекурсия

В коде Тойоты использовалась рекурсия, и каждая проблема с ней приводила к перезагрузке процессора (CPU reset).

Ну и что?

Количество говнокода, от которого зависит жизнь людей, растет. Пример с Тойотой показывает, что разработчики систем могут косячить и на элементарном уровне, не говоря уже на уровне принятия этических решений ИИ. Но основная беда не в том, что ошибки есть, а в том, что заинтересованные стороны препятствуют их поиску и исправлению. И эти стороны обладают достаточной мощью, чтобы надавить на NASA.

Отчеты по расследованию

Куда ни приеду, моя работа заключается в применении одной простой формулы. Я храню тайны.

Это элементарная арифметика.

Задача из учебника.

Если автомобиль новой модели, изготовленный моей компанией, выехал из Чикаго на запад со скоростью 60 миль в час, — и заклинивает задний мост, машина разбивается и сгорает со всеми, кто попался в ловушку ее салона, — стоит ли моей компании возвращать модель на доработку?

Берем общее количество выпущенных машин данной модели (A), умножаем на вероятное количество машин с неисправностью (B), потом умножаем результат на среднюю стоимость решения вопроса без суда (С). A умножить на B умножить на C. Равняется X. Столько стоит не возвратить модель на доработку.

Если X больше стоимости возврата — мы возвращаем машины, и никто больше не пострадает.

Если X — меньше стоимости возврата — возврата не будет.

— И часто бывают такие аварии?

— Вы даже не представляете.

— А в какой компании вы работаете?

— В очень крупной.

• В последнее время руководство Toyota было сфокусировано на росте компании, и это снизило внимание к качеству.

• Качество продукции конкурентов повысилось.

• Восприятие качества публикой находится под большим влиянием СМИ.

Потребители были удивлены, когда в октябре 2009 года случился первый из получивших широкую огласку отзывов автомобилей Toyota в США. Ссылаясь на потенциальную проблему с неправильно установленными или дефектными ковриками под сиденьем водителя, которые могли привести к неконтролируемому набору скорости в некоторых моделях, Toyota объявила, что отзывает 3,8 млн. автомобилей в США. Отзыв произошел после страшной аварии в Калифорнии, когда педаль газа в седане Lexus запала и водитель машины погиб. Повторные заявления о непреднамеренном наборе скорости из-за застрявших педалей газа заставили Национальный комитет дорожной безопасности США оказать давление на Toyota для отзыва других автомобилей.

Представление о серьезности проблем Toyota с качеством в некоторой степени зависит от того, рассматриваем ли мы их в абсолютных цифрах или относительно конкурентов, и от величины разрыва между восприятием потребителей и объективно имеющимися проблемами. Даже до того, как на Японию в марте 2011 года обрушились землетрясение и цунами, компания пострадала от огромных финансовых и репутационных потерь после отзывов продукции и последовавших публикаций в СМИ. Последствия землетрясения и цунами для Toyota и многих ее поставщиков были тяжелыми, что привело к снижению объемов производства и задержкам выпуска новых моделей. Поскольку автомобили Toyota стали менее доступными, некоторые потенциальные покупатели, вероятно, выберут другого производителя. Долгосрочный риск состоит в том, что кто-то из этих покупателей обнаружит, что другие брэнды вполне соответствуют их ожиданиям по уровню качества.

Определяем проблему

Первым сигналом о проблемах с качеством у Toyota в США стал отзыв автомобилей в конце 2009 года из-за проблем с ковриками, но на этом они не закончились. За следующие четыре месяца компания отозвала еще 3,4 млн. машин, и вместе с первыми 3,8 млн. получилось более 7 млн. автомобилей. Проблем было несколько: потенциальное западание и застревание педали газа, а также программные ошибки, которые влияли на торможение в некоторых моделях.

Кроме того, количество отзывов, связанных с угрозами безопасности, продолжало расти. Между февралем и августом 2010 года было проведено 13 отдельных отзывов. Они затронули и новые, и старые модели и были вызваны широким диапазоном проблем (включая контроль за рулевым управлением и утечку топлива). А когда прошлой зимой стало казаться, что все пошло на лад, компания объявила о двух новых отзывах — в январе и феврале 2011 года. В мае 2011 года издание Automotive News сообщило, что с осени 2009 года было отозвано более 20 млн. автомобилей Toyota.

Взгляд со стороны потребителей

Другой фактор, который стоит отметить, — изменившееся восприятие владельцев. Люди, купившие Toyota в 2009 году, вероятнее всего, сделали это в убеждении, что покупают высококачественный автомобиль. Они были под влиянием того, что маркетологи называют позитивным эффектом ореола. При прочих равных, покупатели в этой ситуации обращают меньше внимания на маленькие проблемы (или вообще не замечают их), участвуя в опросах. Но в 2010 году под воздействием шквала негативных известий о проблемах Toyota потребители стали меньше прощать недостатки автомобилям этой марки. Если в 2009 году потребители были склонны переоценивать объективное качество Toyota, сообщая о меньшем количестве дефектов, то в 2010-м они недооценивали качество, сообщая о большом количестве дефектов.

Объективные проблемы Toyota с качеством, значительные сами по себе, были во много раз преувеличены СМИ. В то время как объективные данные о качестве автомобилей показывают ухудшение, нет никаких свидетельств, что оно пришло в полный упадок. Но изменившиеся методы измерений вкупе с негативными отзывами в прессе и улучшившимся качеством конкурентов привели к дальнейшему очернению репутации Toyota и ослабили доверие потребителей к брэнду. Многие годы главной темой в рекламе брэнда Toyota в США и Европе были качество и надежность (с дополнительным акцентом на стоимость). Теперь эти темы становятся все менее эффективными. Самое время поинтересоваться, как Toyota будет в дальнейшем продвигать свои автомобили.

Ущерб брэнду

Можно провести параллель между трудностями, с которыми столкнулась Toyota, и проблемами компании Ford в 2000-м и 2001 годах, когда из-за дефектов шин Firestone стали переворачиваться автомобили Explorer, производимые компанией. Как и Toyota, концерн Ford стал тогда объектом пристального внимания со стороны СМИ. В Ford довольно быстро решили проблему, сменив поставщика шин и переконструировав модель. Но ущерб был долгосрочным. Если в 2000 году Ford лидировал на высокоприбыльном рынке пикапов, продавая на 100 тыс. единиц больше, чем GM, то в 2005 году отставание от GM составило 500 тыс. единиц.

Основа проблем

Базовый принцип управления рисками — обнаруживать риски рано и уничтожать их, пока они создают лишь небольшие проблемы. Руководители Toyota и раньше получали предупреждения об ухудшающемся качестве. Например, в начале 2009 года, еще до массовых отзывов, Toyota распустила команду высококвалифицированных специалистов, созданную в 2005 году для решения проблем качества. Руководители Toyota, объясняя это решение, заявили, что контроль качества стал частью ДНК компании, и поэтому нет необходимости в отдельной комиссии для его осуществления.

Рост

Под семейным руководством Toyota придерживалась осторожной стратегии роста: например, она последней из крупных японских автомобильных компаний наладила производство машин в США. Учитывая значительные преимущества в стоимости и качестве, Toyota, вероятно, могла бы завоевывать долю рынка в США гораздо быстрее. Однако руководство компании не стало эксплуатировать возможность снизить цены ради увеличения доли рынка, а положилось на надежность и долговечность продукции.

Окуда же убедил лидеров компании нацелиться на быстрое увеличение продаж и доходов, преуменьшив риски такой стратегии. При доле рынка в 15% Toyota превзошла бы GM и стала глобальным лидером по объему производства. Но при этом пришлось бы нанимать значительное количество новых сотрудников, заключать контракты с новыми поставщиками и привлекать большое количество инженеров на контрактной основе.

С 2002-го по 2008 год количество зарубежных производств Toyota выросло с 37 до 53, а глобальные продажи росли в среднем на 9% в год. Такая экспансия не давала возможности руководству адаптировать системы и процедуры к столь быстрому росту. В отсутствие специальных процедур, сохраняющих традиционной фокус на качестве, ключевые решения, влияющие на разработку продуктов, управление поставками и производство, оказались подчинены целям по увеличению продаж и снижению издержек. Многие изменения были eдва заметными (например, сдвиг критериев продвижения персонала), и они могли быть совсем не такими, как предполагали Окуда и топ-менеджеры Toyota. Но их кумулятивный эффект негативно отразился на качестве. Высшее руководство компании, как правило, недооценивает степень искажения поручений и поставленных задач при движении вниз по иерархической структуре организации.

Сложность продукта

Несмотря на то что на модели Toyota Lexus и Prius пришлось менее 25% от объема продаж в 2010 году, они были среди самых технологически сложных продуктов и фигурировали более чем в половине случаев всех отзывов. Сочетание быстрого роста и повышения сложности продуктов имело крупные последствия для системы управления поставками Toyota. Примерно 70% добавленной стоимости в автомобилях Toyota — это детали и предварительно собранные узлы, произведенные поставщиками. Поэтому последствия роста и усложнения продукта сказались на всей сети поставок компании.

Во-первых, персонал Toyota получал все больше нагрузок по мере роста компании. В ответ на рост Toyota должна была передать больше конструкторских задач внешним инженерам, работающим по контракту, и привлечь новых поставщиков. Один из топ-менеджеров компании публично признал в 2010 году, что, столкнувшись с нехваткой персонала внутри компании, Toyota была вынуждена привлечь большое количество новых инженеров по контракту, чтобы усилить конструкторские мощности. По его мнению, это способствовало повышению количества дефектов. Доля внешних инженеров среди разработчиков, работавших на Toyota по всему миру, достигла 30%. Это означало наем инженеров по контракту за рубежом и появление новой практики найма временных инженеров в Японии, что ставило под вопрос привычные способы ведения дел. Инженеры Toyota привыкли общаться между собой и с японскими поставщиками, с которыми были налажены долгосрочные отношения. Интенсивный приток новых, часто не говорящих по-японски инженеров и зарубежных поставщиков привел к проблемам с согласованностью и коммуникациями. Менее опытные инженеры Toyota все чаще получали назначения в международные технические центры, чтобы наблюдать за новыми зарубежными поставщиками, которые были менее осведомлены о стандартах Toyota.

Однако остается вопрос, поднятый недавними проблемами с качеством Toyota: что отзывы продукции говорят об эффективности легендарной системы производства Toyota? Зачем другим компаниям пытаться повторить ее, если Toyota сама страдает от серьезных проблем?

На самом деле проблемы Toyota были вызваны не плохими управленческими решениями и несовершенной системой производства. В частности, руководство компании не смогло адекватно отреагировать на ранние сигналы о проблемах с качеством. Проблемы Toyota — яркое напоминание о том, что не существует корпоративного ДНК. Как бы ни были важны отличные системы производства, сами по себе они отнюдь не являются гарантией от неудач. Когда к рулю приходят новые управленческие команды, они должны осознавать: нет никаких гарантий, что системы и ценности, лежавшие в основе успеха организации, будут поддерживаться без заново взятых обязательств. Обеспечение преемственности требует поощрения лучших практик и процессов (особенно тех, что обеспечивают разрешение проблем), гибкости, эффективной социализации новых сотрудников и поддерживающей организационной культуры. В любой организации будут внешние и внутренние факторы, угрожающие ослабить основу компании, будь то возможности роста, соблазн сэкономить на тренингах или давление по снижению издержек. Поэтому руководство компании должно бдительно поддерживать практики и ценности, обеспечивающие высококачественную производственную систему, даже в то время, когда они учатся приспосабливаться к возникающим сложностям.

Несмотря на уязвимость, система производства Toyota до сих пор остается шедевром и служит важной моделью для компаний разных отраслей.

Об исследовании

Copyright © Massachusetts Institute of Technology. All Rights Reserved

Toyota и Lexus "проходных" годов – надежные автомобили, но не лишены нюансов. Проблемы есть и у отдельных двигателей, и у некоторых коробок передач. Практически нет вопросов к подвескам, а электрика имеет минимум проблем. Подробности рассказал руководитель СТО JDM Motors Игорь Гайдук:

Материалы по теме:

На малообъемных моторах быстро растягиваются цепи

– Если говорить о Yaris, Auris или Corolla, то они не очень популярны на вторичном рынке, а те, что все-таки сюда пригоняются, обслуживаются на любой СТО, к нам такие заезжают довольно редко.

На малообъемных моторах 1.0, 1.2 и 1.4 встречается проблема растяжения цепи. Со временем на больших пробегах она возникает и на других моторах, на малообъемных же проявляется намного раньше.

Двигатели 1.6 и 1.8 довольно надежны. На двухлитровом моторе с непосредственным впрыском, ставившемся на "пятидесятую" Camry, на первых машинах "подвисали" форсунки, возникали проблемы с запуском "на горячую", но к 2016 году эту проблему устранили.

Бензиновый мотор 3.5 изначально имел дефекты по муфтам VVTI. Есть проблема с задирами пятого цилиндра. Из-за использования зольных масел начинает плохо работать PCV-клапан, возникает закоксовка мотора, система вентиляции картерных газов работает плохо, форсунки закидываются маслом, как следствие – дефекты сгорания и перегрев. Вдобавок недостаток охлаждения из-за плотной компоновки подкапотного пространства.

Покупая автомобиль с этим мотором, не надо забывать про необходимость замены топливного фильтра. Особенно часто на Lexus GS и ES возникает ситуация, когда из-за недостатка топлива не хватает распыла форсунок, в результате чего масло смывается со стенок цилиндров, происходит их преждевременный износ.

Lexus GX

Моторы 4.6 и 4.7 имеют нюанс: постепенно в нагнетатели системы вторичного воздуха попадает вода, которая оказывается на клапанах, через которые воздух подает в выпускные коллекторы, в результате чего эти клапаны начинают подклинивать. Решается проблема перепрошивкой. Она актуальна и для самого большого 5,7-литрового двигателя, встречающегося на автомобилях из США. В остальном он довольно надежен, но также требователен к маслу и интервалам обслуживания.

TLC 200

Гибриды с мотором 1.8 надежны, машин с проблемами по мотору или батарее нам встречать еще не доводилось.

Большие дизели довольно капризны

Дизельные двигатели объемом 1,4 и 1,6 литра имеют повышенный расход масла из-за засорения форсунок, которые подают топливо на дожиг сажевого фильтра. Топливо попадет в масло и вызывает его разжижение. Двухлитровые дизели у нас встречается довольно редко, мы с их обслуживанием практически не сталкиваемся.

Дизель 2.8 – это переработанный старый 3,0-литровый мотор, у которого уменьшили мощность и повысили крутящий момент, изменили конфигурацию выпускного коллектора, в результате чего стало проще обслуживать турбину и форсунку подачи топлива на дожиг сажи. "Ходят" эти моторы долго, вопросов к ним нет.

Непосредственно дизель 3.0 имел проблему забивания маслоприемника масляного насоса, что приводило к масляному голоданию и выходу из строя мотора. Форсунки этого двигателя довольно чувствительны к качеству топлива, из-за чего часто начинали "лить", в результате прогорали поршни. Поэтому за топливной аппаратурой на этом моторе надо внимательно следить.

TLC Prado 150

Самый проблемный дизель – 4,5 литра. В гарантийный период на них менялись блоки управления турбины, которые расположены в правой части бампера, где они подвержены воздействию соли и воды. Из-за некачественного топлива и использования зольных масел появляется нагар, который оседает на крыльчатке турбины. Это приводит к закоксовыванию турбины, а следовательно, к длительному и дорогостоящему ремонту. Также этот мотор чувствителен к процедуре замены масляного фильтра. Но при этом я видел 4,5-литровые дизели, которые "выхаживали" по 700 тысяч километров при условии замены форсунок.

Из-за льющих форсунок или из-за засорения дополнительных форсунок забивается сажевый фильтр. Если форсунки работают корректно, используется правильное масло, то сажевые фильтры спокойно эксплуатируются 300 тысяч километров .

Казалось бы, проблем по двигателям хватает, но многие из них возникают из-за несвоевременного обслуживания, некачественного топлива и масла. Моторы многих "одноклассников" других марок способны доставить своим владельцам куда больше головной боли.

Не все коробки передач одинаково надежны

Механические коробки передач надежны. На старых машинах была проблема с подшипником первичного вала, на современных, с 2015 года и моложе, она пока не встречалась. Из "автоматов" слабой можно назвать коробку, которая ставилась с бензиновым мотором 3.5, а также АКПП, сочетавшуюся с двигателем 2.5: у нее по гарантии менялся гидротрансформатор вместе с гидроблоком. Затем внесли конструктивные изменения – проблема была решена.

Lexus LS

По вариаторам были недоработки в начале эксплуатации, впоследствии была проведена модернизация. Вероятнее всего, после обкатки в Европе вариаторы начали устанавливать и на авто, поставляемые на североамериканский рынок.

А вот роботизированная трансмиссия, которая в "проходных" годах может встретиться только на Yaris с дизелем 1.4, вышла довольно неудачной. Уже в гарантийный период менялся комплект сцепления, электродвигатель актуатора сцепления, а впоследствии и актуатор в сборе, ЭБУ. Алгоритм работы в целях экономии топлива при нерасторопной езде в городских условиях приводил к очень частой работе сцепления и преждевременному его износу, но были машины с пробегом 120 тысяч километров без ремонта. Роботизированная КПП в целом удовольствие недешевое и требует комплексной замены компонентов.

Toyota Yaris

К трансмиссиям гибридов вопросов нет. Планетарный механизм надежен. На Lexus GS и LS дополнительно используется гидроблок, переключение производится в зависимости от рынка: США – на скорости 50 километров в час, Европа – на 60. Единственное, что выходит из строя, – масляный насос из-за попадания на него соли и грязи. Плюс износ подшипников, из-за чего появляется шум. Но полноценный ремонт этих коробок никто и никогда не делал.

В подвесках проблемы может доставить только гидравлика

Рулевое управление на всех моделях надежно, главное – следить за состоянием пыльников рулевых тяг. Подвески также не вызывают нареканий ни на одной модели – "живут" они долго.

Проблемы есть только на Lexus LX570. Там в задней правой части бампера стоит насос гидроподвески. Естественно, туда попадает влага с песком, появляется коррозия, со временем вытекает гидравлическая жидкость. Могут сгнивать трубки на больших пробегах.

Lexus LX570

Также модели, оснащенные системой KDSS (LX570, LC 200, GX 460, LC Prado), могут столкнуться с проблемами по гидроблокам.

На Lexus LS с пневмоподвеской выходят из строя из-за грязи и соли датчики положения кузова. Эта проблема характерна и для LX. Помимо датчиков страдают также тяги, которые начинают подклинивать. Если гидравлики или пневматики нет, то единственный датчик, который будет страдать, – это датчик регулировки положения фар.

В полном приводе кроссоверов выходит из строя подшипник муфты – начинает гудеть. Меняется быстро и недорого.

Toyota RAV4

На больших машинах (Prado 150, LC 200, Lexus GX и LX) никогда серьезных проблем по полному приводу не было, разве что на блокировке заднего моста иногда сгнивают провода, а на Prado иногда "подвисает" концевой выключатель блокировки. Часто встречается только окисление контактов актуаторов включения пониженной передачи и блокировки.

У электрического стояночного тормоза на Avensis выходил из строя блок управления и активации из-за попадания воды. Постепенно производитель улучшал конструкцию уплотнений, последнее время с такими поломками сталкиваться не доводилось.

Toyota Avensis

Хочется сказать еще о необходимости своевременного обслуживания тормозной системы и регулярной проверки и обслуживания суппортов, что позволит избежать их подклинивания. Особенно чувствительны к этому гибриды.

Электрика надежна

По электрике общей проблемой для всех моделей является навигация. Есть сбои и задержки в ее работе, но Toyota совершенствует ПО, поэтому вопросы решаются заменой прошивки. Естественно, могут встречаться повреждения проводки из-за попадания воды, но это редкость. Алгоритмы работы блока управления довольно просты, благодаря чему достигается высокая надежность и минимум "глюков".

Lexus RX350

По системам кондиционирования проблемы те же, что и у всех. Иногда сгнивают трубки в местах креплений, резинки со временем начинают пропускать хладагент. На моделях с компрессором без электромагнитной муфты (RX350 и Sienna) выходил из строя датчик потока хладагента. Регламент требовал замены компрессора, но специалисты научились обходиться без этого. На Lexus LS и LX, Toyota Prado 150 и Land Cruiser 200 сгнивают трубки заднего контура, которые подвержены постоянному попаданию грязи.

Toyota Sienna

Остерегайтесь битых машин из США

Большое количество проблем имеют автомобили из США, которые последнее время везут довольно активно. Подавляющее их большинство побывало в ДТП и восстановлено некорректно. Например, в Lexus NX при загрузке погрузчик повреждает топливный бак, в результате чего нарушается его геометрия, датчик показывает некорректный запас топлива. Замена бака – дорогое удовольствие, никто этим не занимается, поэтому приходится снимать бак и корректировать датчик.

Lexus NX

Часто у аварийных машин есть проблемы по электропроводке, отсутствуют подушки безопасности, вместо которых стоят резисторы-обманки. Сиденья на Lexus, которые требуют замены после срабатывания боковых подушек, очень дорогие, их мало кто меняет.

Вердикт

Многие проблемы Toyota и Lexus связаны с большим пробегом и неправильным обслуживанием. Встречаются десятилетние машины с моторами 3.5, по которым до сих пор нет вопросов, а были автомобили 2015 года с "ушатанными" двигателями.

В целом могу сказать, что Toyota и Lexus, на мой взгляд, значительно надежнее немецких аналогов. Это связано с тем, что немецкие машины куда более технологичны. По электронике Toyota гораздо проще, ломаться в ней нечему, кроме датчиков, расположенных "на улице" и подверженных попаданию влаги.

Читайте также: