Принцип работы сцепления ваз 2112

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Технология ремонта сцепления автомобиля ВАЗ 2112 (Повышенный шум при выключении сцепления: поломка пружин демпфера ведомого диска; рывки при работе сцепления: заедание в приводе сцепления).

Студент группы 2ТОРА _________________ Е.И. Калугин

Руководитель _________________ В.В. Бабанцев

Курсовая работа защищена

Шира 2017

Содержание

2 Назначение, устройство и принцип работы сцепления ВАЗ-2112---5

3 Устройство привода выключения сцепления ВАЗ-2112---------------8

5 Порядок разборки, ремонта и сборки сцепления------------------------14

7Замена фрикционных накладок ведомого диска сцепления----------18

Введение

Самая популярная модель семейства - хетчбек ВАЗ-2112. Родоначальник нового поколения переднеприводных автомобилей - седан ВАЗ-2110 серийно выпускается с 1996 года. "Десятку" вначале комплектовали только короткоходными карбюраторными 1,5-литровыми 69-сильными двигателями. Зато эксплуатационные характеристики: максимальная скорость 162 км/ч и средний расход топлива 7,5 л/100 км значительно улучшены (на 12%) по сравнению с моделью 21099, в основном за счет уменьшения коэффициента аэродинамического сопротивления. В настоящее время карбюраторный двигатель уступил место под капотом новому поколению двигателей с распределенным впрыском топлива и электронным управлением. Продолжением данного семейства стали хетчбек 2112 и универсал 21011.

Цель даной работы:опесать технологию ремонта сцепления автомобиля ВАЗ 2112 при следующих дефектах:

Повышеный шум при выключении сцепления

Поломка пружин демпфера ведомого диска

Рывки при работе сцепления

Заедание в приводе сцепления

Задачи :

1 Разобрать устройство сцепления

2 Опесать технологию ремонта сцепления ВАЗ 2112

3 Сделать выводы

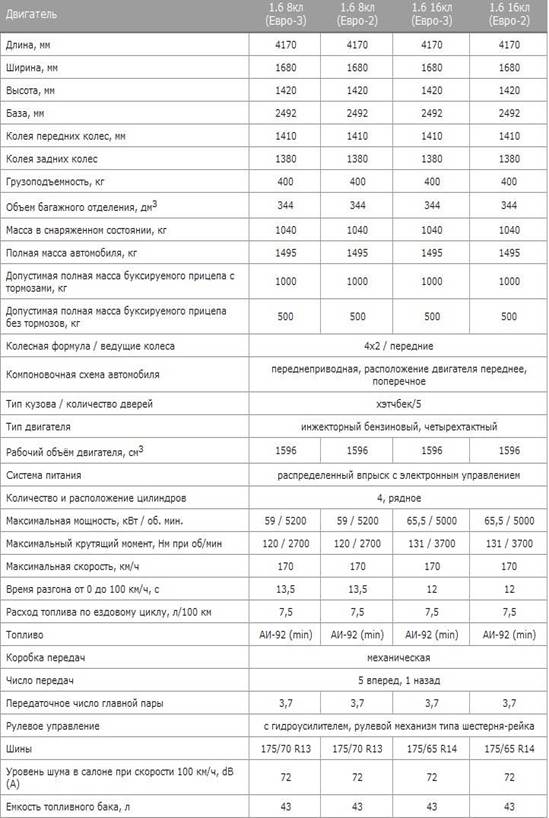

Общие параметры автомобиля ВАЗ 2112

ВАЗ-2112 - легковой переднеприводный автомобиль с поперечным расположением силового агрегата, предназначенный для эксплуатации на дорогах с твердым покрытием.

Кузов - цельнометаллический, несущий, пятидверный,типа хетчбк. Для перевозки крупногабаритных и длинномерных грузов заднее сиденье можно сложить, увеличив тем самым объем багажника.

Двигатели - четырехцилиндровые, карбюраторные или с различными системами впрыска топлива, рабочим объемом 1,5 л. Благодаря переднеприводной компоновке автомобиль обладает улучшенными по сравнению с заднеприводными моделями ВАЗ характеристиками управляемости, особенно на скользкой дороге и при прохождении поворотов.

Сцепление для ВАЗ-2112 важно для него так же, как и для любых автомобилей с механической (или роботизированной) коробкой передач.

Сцепление - механизм передачи вращения, который может быть плавно включён и выключен (выжат), обеспечивающий безрывковое трогание автом обиля с места и бесшумное переключение передач.

Техническая характеристика ваз 2112

Охрана труда

Охрана труда - система законодательных актов, социально - экономических, организационных, технических, гигиенических, лечебно-профилактических мероприятий и средств, обеспечивающих безопасность и сохранение здоровья, работоспособности человека в процессе труда.

Основные понятия охраны труда:

Условия труда - совокупность факторов производственной среды, оказывающих влияние на здоровье и работоспособность человека в процессе труда.

Опасный производственный фактор - производственный фактор воздействие которого на работающих в определенных условиях приводит к заболеванию или снижению трудоспособности. В зависимости от уровня и продолжительности воздействия вредный производственный фактор может быть опасным.

Предельно допустимый уровень производственного фактора (ПДУ) - уровень производственного фактора, воздействие которого при работе установленной продолжительности в течении всего трудового стажа не приводит к травме или отклонения состояния здоровья в процессе труда.

Предельно допустимая концентрация (ПДК) вредных веществ в воздухе рабочей зоны - концентрации, которые при ежедневной работе в течение всего рабочего стажа не могут вызвать заболевания или отклонений в состояние здоровья, обнаруживаемые современными методами исследования в процессе жизни или в отдаленные сроки жизни последующих поколений. В нашей стране большое внимание уделяется охране труда и технике безопасности во всех отраслях народного хозяйства. Охрана труда и техника безопасности на автотранспортных предприятиях строго определяется законами, в которых учитывается их специфика. Основные положения по охране труда и технике безопасности изложены в Кодексе законов о труде (КЗоТ). На территории автотранспортного предприятия за осуществление мероприятий по охране труда и технике безопасности отвечает руководство АТП, в производственных помещениях - главный инженер (технический руководитель) или специально назначенное лицо из административно - технического персонала; на линии - начальник отдела эксплуатации.

Лицо, ответственное за охрану труда и технику безопасности, осуществляет все мероприятия в этой области и контроль за их выполнением и полным расходованием средств, отпущенных на охрану труда, и соблюдением правил техники безопасности осуществляют профсоюзные организации.

Одним из основных мероприятий по охране труда, технике безопасности и противопожарным мероприятиям является обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников АТП. Инструктаж должен проводить главный инженер (технический руководитель). При проведении вводного инструктажа для вновь поступающего нужно знакомить его с общим законоположением и основными принципами организации охраны труда, техники безопасности и производственной санитарии, особенностями работы данного автотранспортного предприятия и его производственной обстановки правилами внутреннего распорядка, особенностями по соблюдению правил техники безопасности и личной санитарии, пользованию защитными средствами и спецодеждой, противопожарными правилами, порядком движения на автотранспортном предприятии и мерами по оказанию первой помощи при несчастных случаях.

Особо большое значение имеет инструктаж на рабочем месте с показом безопасных приемов работы. Все работники АТП независимо от стажа работы и квалификации должны один раз в шесть месяцев пройти повторный инструктаж, а лица, выполняющие работы с повышенной опасностью (сварщики, грузчики, вулканизаторщики и др.), - один раз в три месяца. При повторном инструктаже нужно особое внимание уделять допущенным нарушениям с подробным разбором случившегося. Обо всех инструктажах делаются записи в журнале.

Требования охраны труда:

Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Инструмент ударного действия (зубила, бородки и т.д.) должен иметь гладкую затылочную часть без трещин, заусенцев, наклепа и сколов. Для предупреждения травмирования рук длина инструмента не должна быть менее 150 мм.

При работе электроинструментом следует соблюдать меры электробезопасности. Сопротивление всех токоведущих путей один раз в год проверяют мегомметром.

Деревянные ручки инструмента (молотки, отвертки, кувалды) должны быть всегда сухими, без заусенцев и иметь удобную форму.

Охрана окружающей среды

Воздействие транспорта и обеспечение функционирования его инфраструктуры на окружающую среду сопровождается значительным её загрязнением. В качестве основных видов воздействия транспортно-дорожного комплекса России можно отметить загрязнение атмосферного воздуха токсичными компонентами отработавших газов транспортных двигателей, выбросы в атмосферу стационарных источников загрязнения, образование производственных отходов и воздействие транспортного шума.

С транспортно-дорожным комплексом связаны газообразные, жидкие и твёрдые отходы, поступающие в атмосферу, подземные воды и поверхностные водоёмы. В результате сжигания органического топлива в двигателях транспортных средств в атмосферу поступает значительное количество углекислого газа и вредных веществ - свинца, углеводородов, оксидов углерода, серы и азота.

По данным Госкомстата РФ, ежегодно около 53% выбросов загрязняющих веществ в атмосферу приходится на выбросы транспортных средств. Общий объём выбросов загрязняющих веществ автомобильным транспортом РФ составляет 70% от всех видов транспорта, или около 40% общего количества антропогенного загрязнения атмосферы.

Находящийся в эксплуатации автотранспорт в значительном числе случаев не отвечает экологическим требованиям. Доля автомобилей, не соответствующих нормативам по токсичности и дымности отработавших газов, составляет 14,5%. В отдельных регионах число таких автомобилей существенно больше: в Читинской обл. - 51%, в Мордовии - 43,8%, в Вологодской обл. - 33,8%.

Снижение токсичности отработавших газов реализуется путём совершенствования рабочего процесса двигателей, снижения концентрации вредных компонентов в отработавших газах (использование каталитических нейтрализаторов и дожигателей), разработки новых двигателей, работающих на альтернативных топливах (природный газ, бензин в смеси с водородом, синтетические спирты, водород, метанол, использование электроэнергии аккумуляторных батарей и фотоэлементов), поддержания рациональных режимов работы, обеспечения исправного технического состояния.

Заключение

Автомобильная промышленность страны постоянно совершенствует конструкцию выпускаемых автомобилей с целью снижения расхода топлива, уменьшения загрязнения окружающей среды, повышения безопасности дорожного движения.

В настоящее время все большее внимание отводится автомобилям отечественного производства, которые пользуются широким спросом у покупателей. Отечественные автомобили очень легки в разборке и сборке, благодаря чему автомобили нашего производства пользуются огромным уважением среди автолюбителей.

Сцепление автомобиля является одной из важнейших частей любого автомобиля, он нуждается в постоянном уходе. Для поддержания его в работоспособном состоянии и предотвращения возможных неисправностей необходимо своевременно проводить его техническое обслуживание. На срок службы очень сильно сказывается качество и своевременность технического обслуживания.

Неисправности сцепления возникают редко. Симптомы надвигающейся проблемы невозможно не заметить при резком нажатии педали акселератора

машина не торопится разгоняться или начинает двигаться рывками. Происходит это потому, что диски сцепления проскальзывают один относительно другого, в связи, с чем крутящий момент от коленчатого вала не полностью передается на ведущие колеса. Иногда пробуксовка сцепления сопровождается специфическим запахом, который издают подпаленные фрикционные накладки.

Каждое включение сцепления приводит к тому, что фрикционные накладки ведомого диска трутся о сопряженные поверхности трения, нагреваясь при этом. Особенно ускоряется износ при трогании с места на высоких оборотах двигателя.

Список литературы

1. Боровских Ю.И., Буралев Ю.В. Устройство и техническое обслуживание автомобилей М.: Высшая школа, 2004.

2. Кузнецов Н.А., Итинская Н.И. Автомобильные эксплуатационные материалы. М.: Высшая школа, 2003.

3. Якубовский Ю. Автомобильный транспорт и защита окружающей среды: Пер. с пол. - М.: Транспорт, 2005.

4. Грибков В.М., Карпекин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. - 2002.

5. Луковников А.В., Тургиев А.К. Охрана труда при эксплуатации и ремонте автомобиля. М.: Высшая школа, 2006.

6. Антипов Д.М. Обслуживание, устройство и ремонт автомобилей ВАЗ-2110, 2008.

7. Рустамова Л.Р. Подвижной автомобильный транспорт. - М., 2006

Приложение А

Рис. 1.1 Ведомый диск сцепления:

- фрикционные накладки; 2 - заклепки; 3 - пружина ведомого диска; 4 - пластина демпфера; 5 - демпферная пружина; 6 - ступица; 7 - фрикционные кольца; 8 - регулировочные кольца; 9 - ведомый диск; 10 - упорный палец; 11 - балансировочный грузик

1- поводок троса; 2 - вилка выключения сцепления; 3 - кожух сцепления; 4 - болт крепления сцепления к маховику; 5 - нажимной диск; 6 - маховик, 7 -ведомый диск; 8 - первичный вал коробки передач; 9 - нижняя крышка картера сцепления; 10 - картер сцепления; 11 - нажимная пружина; 12 - подшипник выключения сцепления; 13 - фланец муфты подшипника; 14 - втулка муфты подшипника; 15 - ограничительная втулка; 16 - кронштейн

Плажение В

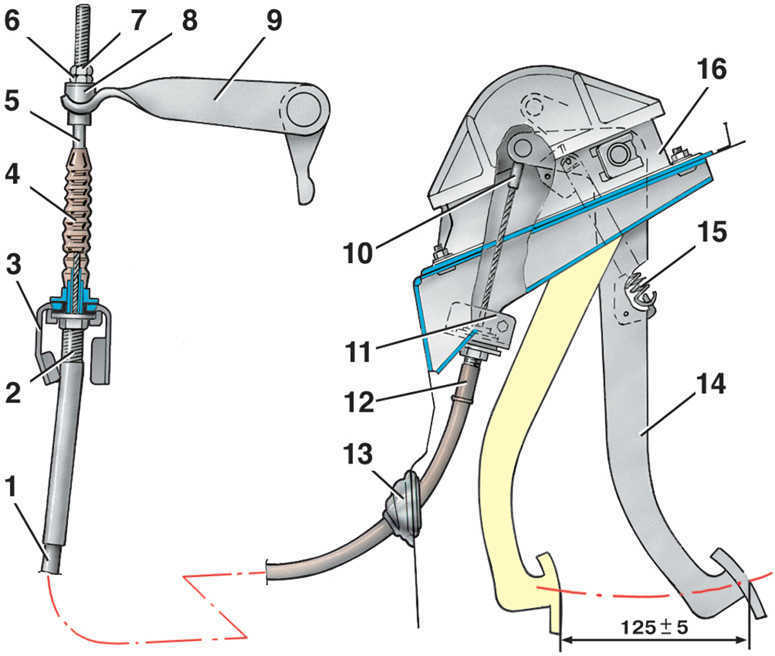

Рис. 1.5. Сцепление и привод сцепления в сборе

- оболочка троса; 2 - нижний наконечник оболочки троса; 3 - кронштейн крепления троса; 4 - защитный чехол троса; 5 - нижний наконечник троса; 6 - регулировочная гайка; 7 - контргайка; 8 - поводок троса; 9 - вилка выключения сцепления; 10 - кожух сцепления; 11 - болт крепления сцепления к маховику; 12 - ведущий диск; 13 - маховик; 14 - ведомый диск; 15 - первичный вал коробки передач; 16 - нижняя крышка картера сцепления; 17 - картер сцепления; 18 - нажимная пружина; 19 - подшипник выключения сцепления (выжимной подшипник); 20 - фланец муфты подшипника; 21 - втулка муфты подшипника; 22 - уплотнитель; 23 - верхний наконечник оболочки троса; 24 - верхний наконечник троса; 25 - кронштейн педали сцепления; 26 - пружина педали сцепления; 27 - педаль сцепления; 28 - упорная пластина.

ДЕФЕКТРАЯ ВЕДОМОСТЬ

КУРСОВАЯ РАБОТА

Технология ремонта сцепления автомобиля ВАЗ 2112 (Повышенный шум при выключении сцепления: поломка пружин демпфера ведомого диска; рывки при работе сцепления: заедание в приводе сцепления).

Студент группы 2ТОРА _________________ Е.И. Калугин

Руководитель _________________ В.В. Бабанцев

Курсовая работа защищена

Шира 2017

Содержание

2 Назначение, устройство и принцип работы сцепления ВАЗ-2112---5

3 Устройство привода выключения сцепления ВАЗ-2112---------------8

5 Порядок разборки, ремонта и сборки сцепления------------------------14

7Замена фрикционных накладок ведомого диска сцепления----------18

Введение

Самая популярная модель семейства - хетчбек ВАЗ-2112. Родоначальник нового поколения переднеприводных автомобилей - седан ВАЗ-2110 серийно выпускается с 1996 года. "Десятку" вначале комплектовали только короткоходными карбюраторными 1,5-литровыми 69-сильными двигателями. Зато эксплуатационные характеристики: максимальная скорость 162 км/ч и средний расход топлива 7,5 л/100 км значительно улучшены (на 12%) по сравнению с моделью 21099, в основном за счет уменьшения коэффициента аэродинамического сопротивления. В настоящее время карбюраторный двигатель уступил место под капотом новому поколению двигателей с распределенным впрыском топлива и электронным управлением. Продолжением данного семейства стали хетчбек 2112 и универсал 21011.

Цель даной работы:опесать технологию ремонта сцепления автомобиля ВАЗ 2112 при следующих дефектах:

Повышеный шум при выключении сцепления

Поломка пружин демпфера ведомого диска

Рывки при работе сцепления

Заедание в приводе сцепления

Задачи :

1 Разобрать устройство сцепления

2 Опесать технологию ремонта сцепления ВАЗ 2112

3 Сделать выводы

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Сцепление - сухое, однодисковое, постоянно включенное, беззазорное, с тросовым приводом выключения, предназначено для передачи крутящего момента от коленчатого вала двигателя к первичному валу коробки передач с возможностью кратковременного их разъединения и плавного соединения. Плавность включения сцепления обеспечивается кратковременным взаимным проскальзыванием ведомого диска относительно нажимного диска и маховика.

Сцепление установлено на маховике, и закрыто алюминиевым картером, который крепится болтами к блоку цилиндров. С другой стороны картер сцепления соединен с картером коробки передач.

На шлицах первичного вала коробки передач, свободно установлен ведомый диск, разделенный радиальными прорезями на двенадцать секторов. К ведомому диску с двух сторон приклепаны фрикционные накладки из специального материала. Крутящий момент от ведомого диска на его ступицу передается через пружинный демпфер.

Сцепление предохраняет детали трансмиссии от перегрузок. При неравномерном вращении коленчатого вала двигателя в трансмиссии возникают колебания. Для их гашения в сцеплении имеется гаситель колебаний, или демпфер.

Ведущая часть сцепления, кожух, крепится к маховику шестью болтами. Сцепление включает в себя нажимной диск, кожух и диафрагменную нажимную пружину. Нажимной диск подвижно закреплен на упругих пластинах внутри кожуха. Под действием диафрагменной пружины ведомый диск зажимается между нажимным диском и маховиком.

На легковых и грузовых однодисковое сцепление фрикционного типа. Механизм сцепления собран на маховике двигателя, а привод - на не вращающихся деталях, установленных на раме или кузове автомобиля.

Основными деталями механизма сцепления являются ведомый диск, установленный на шлицах ведущего вала коробки передач, нажимный диск с пружинами, размещенными на кожухе, который жестко прикреплен к маховику.

Привод выключения сцепления состоит из муфты с подшипником выключения и возвратной пружиной, вилки, тяги и педали.

Нажимной диск представляет собой основание выпуклой круглой формы. В основание встроены нажимные пружины, которые соединены с прижимной площадкой моховика, так же круглой формы. Нажимные пружины сводятся к центру сцепления, где на них, во время выжима, воздействует подшипник выключения смотреть прилажение рис.1.1.

Диск сцепления (ведомый) имеет округлую форму и конструктивно состоит из лучевого основания, фрикционных накладок, шлицевой муфты, для присоединения первичного вала коробки передач. Так же в состав входят пружины - успокоители, или демпферные пружины, которые расположены по кругу шлицевой муфты. Предназначены для сглаживания вибраций во время включения сцепления.

Фрикционные накладки изготавливаются из углеродного композитного материала, существуют накладки из кевларовых нитей, керамики и т.д. Накладки крепятся к основанию при помощи заклепок, так же как и шлицевая муфта, которая расположена внутри накладок.

Выжимной подшипник представляет собой подшипник, у которого одна сторона выполнена в виде нажимной площадки круглой формы соизмеримой с диаметром расположенных в центре сцепления выжимных пружин. Выжимной подшипник располагается на выступающем из коробки

передач первичном вале. Правда, крепится подшипник не на сам вал, а

подшипника, имеющую специальные выступы. В некоторых случаях вилка и муфта фиксируются стопорными пружинами. Выжимной подшипник может быть нажимного действия, или оттягивающего.

Педаль сцепления находится в салоне автомобиля, всегда является крайней слева. В автомобилях с АКПП педали сцепления нет. Но сам механизм сцепления присутствует.

Самое распространенное на данное время это сухое однодисковое, постоянно включенное сцепление. Принцип работы сцепления автомобиля сводится к плотному сжатию между собой рабочих поверхностей маховика, накладок диска сцепления и прижимной поверхности сцепления. В рабочем положении, под действием нажимных пружин нажимной диск сцепления плотно прилегает к диску сцепления и прижимает его к маховику. В шлицевую муфту заходит первичный вал, соответственно и крутящий момент передается на него от диска сцепления. При нажатии на педаль водителем в действие вступает система привода, выжимной подшипник нажимает на нажимные пружины и рабочая поверхность отходит от диска сцепления. Диск высвобождается, и первичный вал коробки передач прекращает вращение, хотя двигатель продолжает работать.

Диафрагменная пружина отштампована из листовой пружинной стали. В свободном состоянии диафрагменная пружина имеет вид усеченного конуса с радиальными прорезями, идущими от внутреннего края пружины. Прорези пружины образуют восемнадцать лепестков, которые являются упругими выжимными рычажками. За счет упругости рычажков диафрагменная пружина создает более равномерное давление на нажимной диск сцепления и способствует более плавному включению и выключению сцепления смотреть приложение А рис. 1.2; рис.1.3.

1 – оболочка троса;

2 – нижний наконечник оболочки троса;

3 – кронштейн крепления троса;

4 – защитный чехол троса;

5 – нижний наконечник троса;

6 – регулировочная гайка;

7 – контргайка;

8 – поводок троса;

9 – вилка выключения сцепления;

1 – поводок троса;

2 – вилка выключения сцепления;

3 – кожух сцепления;

4 – болт крепления сцепления к маховику;

5 – нажимной диск;

6 – маховик;

7 – ведомый диск;

Ведомый диск 7 в сборе с демпфером расположен на шлицах первичного вала 8 коробки передач.

На автомобилях с двигателем ВАЗ–2112 применяется сцепление с отличающимися характеристиками нажимной пружины ведущей части сцепления и пружинами демпфера ведомого диска. Для различия ведущих частей сцепления на сцеплении 2112 выполнена метка в виде отверстия в одной из прорезей лепестков нажимной пружины. На двух пружинах демпфера ведомого диска 2112 имеются полоски краски белого цвета.

Привод сцепления тросовый, беззазорный (зазоры в приводе отсутствуют).

Педаль сцепления 14 (рисунок Привод сцеления) установлена в кронштейне 16 на оси. Верхняя часть педали соединяется с наконечником троса 10. Верхний наконечник оболочки 12 закреплен на кронштейне педали сцепления при помощи упорной пластины 11. Нижний наконечник 2 закреплен в кронштейне 3 на силовом агрегате. Поводок троса 8 соединяется с вилкой выключения сцепления 9. Подшипник выключения сцепления закрытого типа и в процессе эксплуатации не требует смазки.

Что такое сцепление и как оно работает. Виды и описание сцеплений

После того, сак был построен и усовершенствован двигатель внутреннего сгорания, встал вопрос о передаче крутящего момента на ведущие колеса автомобиля. Так возникла необходимость создания механизмов трансмиссии автомобиля, главные из которых сцепление и коробка передач.

Гидромуфта Fluid Drive

Сразу же за двигателем размещается механизм сцепления. Необходимость фрикционного сцепления в автомобиле с двигателем внутреннего сгорания и коробкой передач диктуется невозможностью пуска такого двигателя под полной нагрузкой и, кроме того, наличие сцепления дает возможность после пуска двигателя, разобщенного с передаточным механизмом, плавно и достаточно мягко тронуться с места при его постепенном включении. Фрикционное сцепление служит также для разобщения двигателя и передаточного механизма при изменении скорости. На всех сцеплениях общепризнанным является наличие одной или нескольких удерживающих пружин. Для изменения скорости нажатием педали сцепление выключается, а после введения шестерен коробки передач в зацепление оно снова включается при отпускании педали.

Со времен первых автомобилей механизм сцепления прошел несколько стадий развития, причем в современных легковых автомобилях доминирует так называемый "сухой" тип однодискового сцепления. Но так было не всегда. На автомобилях начала века весьма широко были распространены механизмы конусного сцепления двух типов: с прямым и обратным конусом. Кок правило, прямой конус устанавливался в маховик двигателя, обод которого растачивался под углом 15° для образования наружного конуса, а к тому наружному конусу одной или несколькими пружинами цилиндрического типа прижимался внутренний конус. В обратном конусе наружная часть состояла из чугунного или стального кольцо, прикрепленного болтами к ободу маховика, в которое входил внутренний конус с конца маховика двигателя. Обратный конус был хорошо приспособлен для использования в двигателях с моноблочной отливкой цилиндров, так как являлся более компактным, а его пружины располагались между маховиком и конусом сцепления. Рабочие поверхности конусов оклеивались кожей. Чем больше был размер конуса, тем более жесткой была пружина, а следовательно, и белее трудоемкое включение сцепления, отнимающее больше энергии у водителя. Для замены кожаных прокладок сцепление приходилось разбирать, при этом пружина нередко выскакивала и могла поранить механика или водителя. Для того, чтобы избежать износа прокладок, их ежедневно смазывали жиром. В этой процедуре участвовали три человека: один нажимал педаль, другой вращал заводную рукоятку, а третий, сняв крышку люка в полу кузова, пробирался к механизму сцепления и наносил жир не накладки.

Многодисковое сцепление, работающее в масле

Чтобы избежать неудобств от пробуксовки при включениях, было разработано многодисковое сцепление с "сухими" дисками. Оно состояло из двух комплектов металлических дисков один ведущий, другой - ведомый. Один из этих комплектов, преимущественно ведомый, обшивался с обоих сторон асбестовой тканью. В этом типе сцепления рычаги включения не использовались, и давление пружины непосредственно приводили диски в соприкосновение. Одно время было принято устанавливать большее число дисков и держать давление на единицу поверхности очень низким, так как казалось, что это должно увеличить продолжительность срока службы фрикционной обшивки. Но при таком большом числе дисков наблюдалась склонность сцепления к пробуксовке, а после этого переключение шестерен в коробке передач оказывалось затруднительным, так как ведомые диски были достаточно тяжелыми. Поэтому использовавшиеся на автомобилях многодисковые сцепления имели относительно небольшое число дисков.

Постепенно количество дисков уменьшилось до одного или двух, и их стали снабжать накладками из специального, не требующего смазки фрикционного материала. Тем не менее, все перечисленные типы сцеплений не произвели такой революции в конструкции трансмиссии автомобиля, какая выпала не долю гидравлического сцепления или гидромуфты.

Все конструкции механических сцеплений оказались примитивными, так как они включались рывками, что неприятно сказывалось но пассажирах и механизмах автомобиля, о отсутствие рывков целиком зависело от квалификации водителя. Также механические сцепления иногда пробуксовывали или не включались вовсе.

В противоположность паровым и электрическим силовым агрегатам бензиновый двигатель не может развить высокий крутящий момент, необходимый для трогания автомобиля, на небольших оборотах. Паровой двигатель при трогании с места сразу развивает достаточный крутящий момент, чтобы сдвинуть с места, например, длинный железнодорожный состав и начать движение. Также и электродвигатель, например, стартер, развивает наибольший крутящий момент, когда вращается с наименьшим числом оборотов, бензиновый же двигатель но малых оборотах имеет незначительную мощность, поэтому, чтобы автомобиль тронулся с места, необходимо достичь 1000-2000 об/мин. Эти недостатки двигателя внутреннего сгорания может свести на нет эластичное жидкостное его соединение с ведущими колесами автомобиля, что и позволяет сделать гидромуфта или гидротрансформатор. Он был изобретен в Германии в 1907 году Фетингером и использовался на судах для снижения числа оборотов паровой турбины. А широкое распространение гидротрансформаторов на автомобилях началось вскоре после того, как такое сцепление, названное Fluid Drive, появилось на машинах Oldsmobile 1940 года.

Как же работает гидравлическое сцепление? Оно состоит как бы из двух чашек с перегородками. Чашки тщательно подогнаны друг к другу. Одна из них насажена на коленвал двигателя вместо моховика, другая — но первичный вал планетарной механической коробки передач. Чаши заполнены маслом. Когда двигатель работает на малых оборотах, вращается только ведущая чаша, связанная с двигателем. Сцепление частиц масло невелико, а в другой - ведомой чаше - масло остается неподвижным. Когда водитель увеличивает обороты двигателя, жидкость в ведущей чаше начинает увлекать за собой жидкость в ведомой. Между перегородками чаш образуются плотные масляные кольца, которые давят но перегородки ведомой чаши и заставляют ее вращаться вместе с ведущей. Это обеспечивает плавное трогание автомобиля с места. Однако все гидротрансформаторы запоздывают, и трогание автомобиля с место происходит с небольшим промежутком времени. Поэтому гидромуфты и автоматические коробки передач не нашли применении ни спортивных и гоночных автомобилях, где имеют значение даже сотые доли секунды. До и для квалифицированных водителей управление обычной коробкой передач с механическим сцеплением — удовольствие. Хотя гидромуфта упрощает управление автомобилем, ее конструкция достаточна сложно, как и производство, поэтому раньше гидромуфты использовались только на дорогих автомобилях, имеющих достаточный запас мощности. По мере совершенствования двигателей гидромуфты полупили распространение но средних и небольших автомобилях, о повсеместное применение автоматических сцеплений и коробок передач, вероятно, дело будущего. (Александр Новиков)

↑ Устройство сцепления ВАЗ 2110 и привод сцепления в сборе

1 – оболочка троса; 2 – нижний наконечник оболочки троса; 3 – кронштейн крепления троса; 4 – защитный чехол троса; 5 – нижний наконечник троса; 6 – регулировочная гайка; 7 – контргайка; 8 – поводок троса; 9 – вилка выключения сцепления; 10 – кожух сцепления; 11 – болт крепления сцепления к маховику; 12 – ведущий диск; 13 – маховик; 14 – ведомый диск; 15 – первичный вал коробки передач; 16 – нижняя крышка картера сцепления; 17 – картер сцепления; 18 – нажимная пружина; 19 – подшипник выключения сцепления (выжимной подшипник); 20 – фланец муфты подшипника; 21 – втулка муфты подшипника; 22 – уплотнитель; 23 – верхний наконечник оболочки троса; 24 – верхний наконечник троса; 25 – кронштейн педали сцепления; 26 – пружина педали сцепления; 27 – педаль сцепления; 28 – упорная пластина

↑ Принцип работы сцепления автомобиля ВАЗ-2110

Сцепление ВАЗ-2110 – однодисковое, сухое, с центральной нажимной пружиной диафрагменного типа. Расположено в алюминиевом картере 17, прикрепленном тремя болтами и одной шпилькой к блоку двигателя и конструктивно объединенном с коробкой передач. Кожух сцепления 10 соединен с маховиком 13 шестью болтами. В маховике имеются три штифта, которые при установке входят в соответствующие отверстия кожуха, центрируя его. Тремя парами упругих стальных пластин кожух 10 соединен с ведущим диском 12. Этот узел в сборе балансируют на стенде, поэтому заменять его следует целиком.

↑ Причины замены сцепления

Замена необходима при кольцевом износе лепестков нажимной пружины 18 на глубину более 0,8 мм, а также при уменьшении усилия на педали при выключении сцепления (и, соответственно, увеличении рабочего хода), что указывает на большой износ поверхности ведущего диска или "осадку" пружины. Ведомый диск 14 в сборе с пружинно-фрикционным демпфером крутильных колебаний установлен на шлицах первичного вала 15 коробки передач. Его заменяют при биении диска в зоне накладок более 0,5 мм, их растрескивании, задирах или неравномерном износе, а также в том случае, если расстояние от поверхности накладки до заклепок составляет менее 0,2 мм.

↑ Отличия сцепления на автомобилях ВАЗ-2112

На автомобилях с двигателем ВАЗ-2112 применяется сцепление с другими характеристиками нажимной пружины и пружин демпфера ведомого диска. Отличить это сцепление можно по отверстию в прорези лепестков нажимной пружины и пружинам демпфера ведомого диска, маркированным краской.

Диск ВАЗ-2112 той же размерности (200х140), что и ВАЗ-2110, но передает более высокий крутящий момент за счет усиленной нажимной пружины (в среднем на 12%). Диски 2112 можно ставить на "десятку". При этом несколько возрастает усилие на педали сцепления. "Десятые" диски на "двенадцатый" двигатель ставить нельзя.

↑ Привод сцепления

Привод сцепления – тросовый, беззазорный (свободный ход педали отсутствует, сцепление постоянно включено). Педаль сцепления 27 установлена на оси в специальном кронштейне 25. Ее верхний конец соединен с наконечником троса 24, оболочка которого со стороны салона закреплена на кронштейне педали сцепления, а в моторном отсеке – на кронштейне 3 силового агрегата. Соответствующий поводок троса 8 соединен с вилкой выключения сцепления 9. Конец троса защищен резиновым чехлом 4, рядом расположены две гайки 6 и 7 для регулировки привода. После регулировки гайки контрят, стянув их вместе.

После замены сцепления регулируется ход педали сцепления. В процессе эксплуатации накладки ведомого диска изнашиваются, и ход педали увеличивается. Максимально допустимый ход педали сцепления не должен превышать 160 мм.

Читайте также: