Подача масла на турбину камаз

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Турбокомпрессоры дизелей КАМАЗ 740.11-240, 740.13-260, 740.14-300

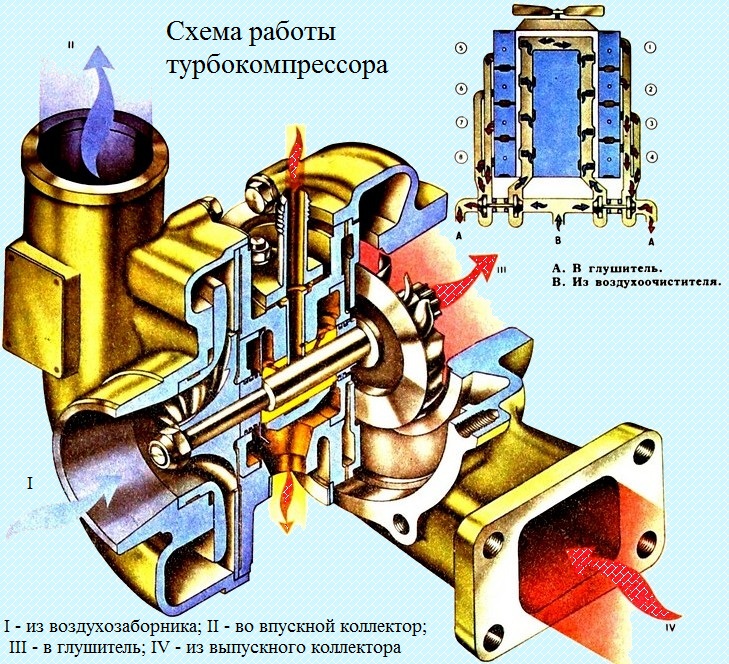

Система газотурбинного наддува, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

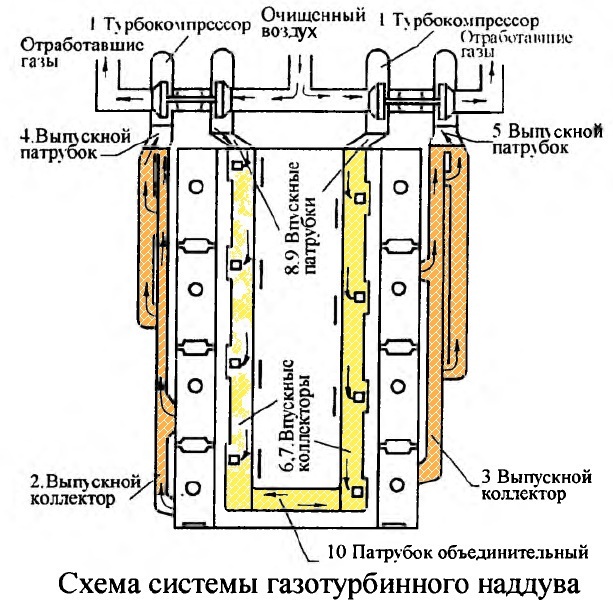

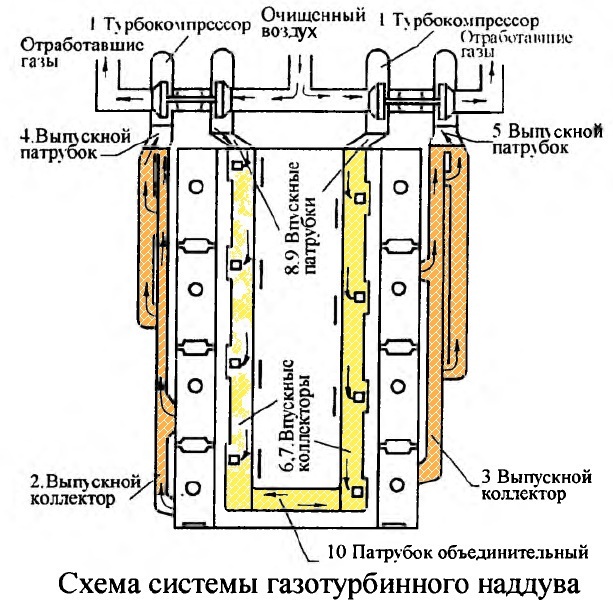

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична.

При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и "пылевому" износу цилиндропоршневой группы, следовательно, преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой.

Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

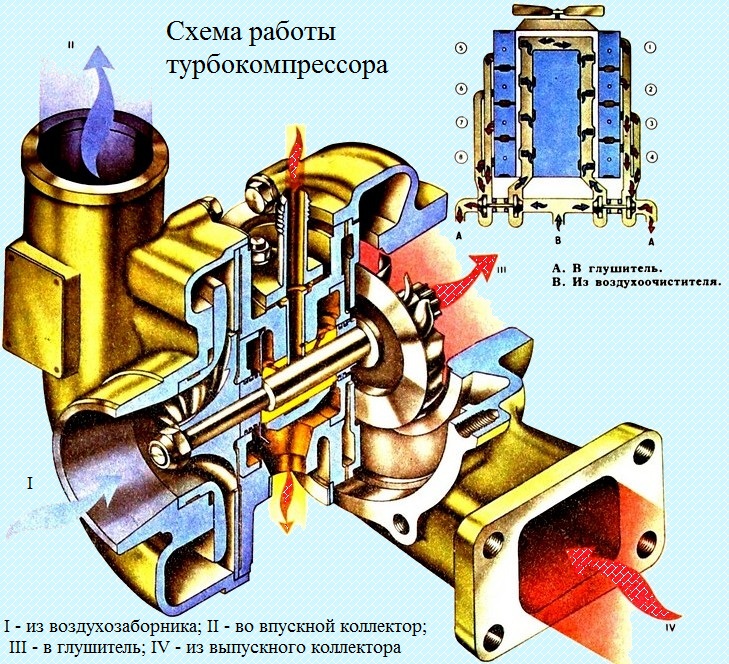

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя.

Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

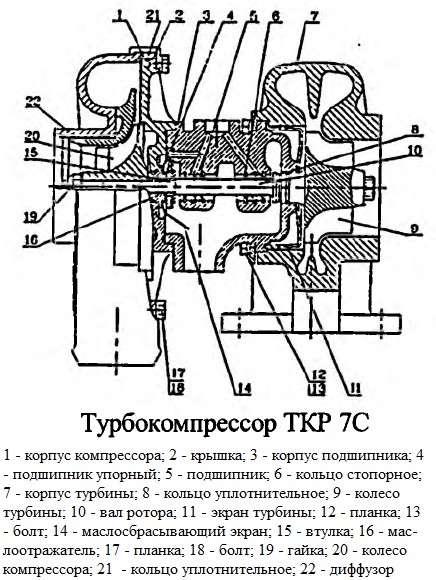

Турбокомпрессоры ТКР7С-9 иТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно.

В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

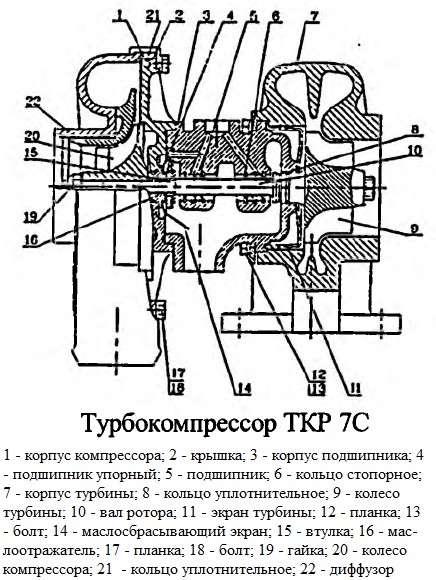

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 HRC3.

После механической обработки ротор динамически балансируется до величины 0,5 г.мм.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора.

При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

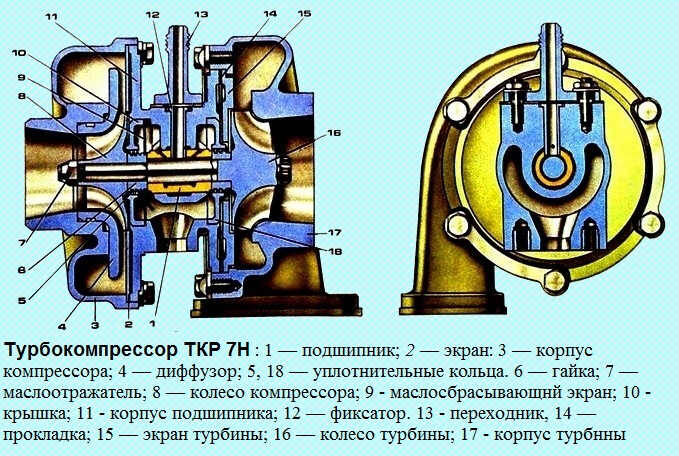

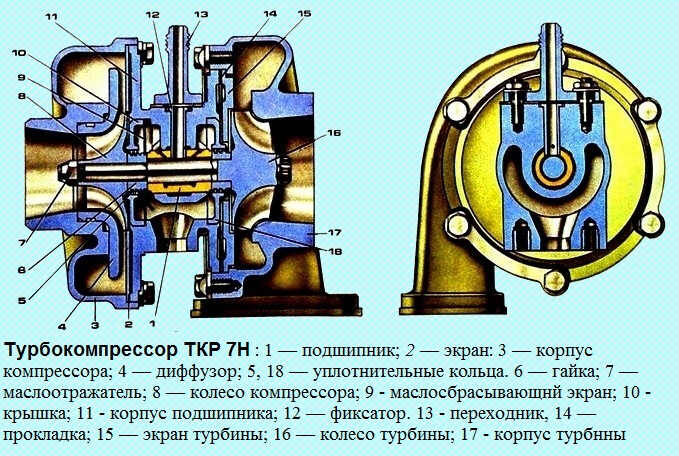

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6.

Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбостальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

На двигатель 740.11-240 устанавливается турбокомпрессор ТКР 7Н-1 или ТКР 7С-9

На двигатели 740.13-260 и 740.14-300 устанавливается турбокомпрессор S2B/7624TAE/1.00 D9

Технические характеристики турбокомпрессора ТКР7С-9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,2

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 80 (0,8)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 1023 (750)

- - допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора ТКР7Н-1

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,18

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 60 (0,6)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 80000-90000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 973 (700)

- - допускаемая без ограничения во времени: 923 (650)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора S2B/7624T АЕ/1.00 D9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,22

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 110(1,1)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 1023 (750)

- - допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Рекомендуемые режимы работы двигателя с турбонаддувом

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, не рекомендуется длительная, более 10 минут, работа двигателя на режиме холостого хода с частотой вращения коленчатого вала менее 700 мин -1 .

Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин -1 .

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Потеря мощности, дымление, высокий расход топлива, перегрев двигателя, высокая температура выхлопных газов, утечки масла из турбокомпрессора - это симптомы неполадок в работе систем, связанных с турбонаддувом.

Однако, всё это часто несправедливо относят к неисправности турбокомпрессора, так как дефекты других деталей двигателя приводят к аналогичным симптомам.

Так как турбокомпрессор самонастраивающийся агрегат двигателя, только механические неисправности или загромождение воздушных и газовых каналов из-за грязи и посторонних предметов ухудшают его работу.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Ремонт турбокомпрессора

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора замените стальную прокладку.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора.

При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- - снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник;

- - отсоедините трубку подвода масла к ТКР;

- - ослабьте хомуты крепления соединительных патрубков корпуса компрессора;

- - расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Примечание. Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников;

- - выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников;

- - выверните восемь болтов крепления корпуса компрессора и снимите его;

- - промойте корпус компрессора и экран в дизельном топливе, удалите отложения;

- - промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Внимание! Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки;

- проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Внимание! Ввиду того, что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается.

Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы;

- - соберите турбокомпрессор в обратной последовательности. Установку корпусов компрессора и турбины относительно корпуса подшипников проводите по меткам;

- - затяните болты крепления корпуса компрессора с крутящим моментом 4,9-7,8 Н.м (0,5-0,8 кгс.м), болты крепления корпуса турбины с крутящим моментом 23,5-29,4 Н.м (2,4-3,0 кгс.м);

- - проверьте легкость вращения ротора и отсутствие задевания его о корпусные детали при крайних его осевых и радиальных положениях;

- - установите выпускной коллектор, затяните болты крепления с крутящим моментом 43,1-54,9 Н.м (4,4-5,6 кгс-м), законтрите болты.

Возможные неисправности турбонаддува и способы устранения

Уменьшение мощности двигателя, черный дым

- грязный воздушный фильтр

Очистите или замените воздушный фильтр

- загромождение подвода воздуха к компрессору ТКР

Удалите загромождение или замените дефектные детали

- утечка на трассе подвода воздуха в компрессор ТКР

Затяните болты хомутов, при необходимости замените рукава

- утечка на трассе отвода воздуха от компрессора ТКР во впускную систему

Затяните болты хомутов, при необходимости замените рукава и прокладки

- закоксовывание ротора турбины, узла уплотнения ТКР

Ремонт в специализированной мастерской или замена ТКР

- плохая вентиляция картера

Устраните сопротивление, при необходимости замените неисправные детали

Конструкция масляной системы дизеля КАМАЗ 740.11-240

Особенности масляной системы двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Смазочная система комбинированная с "мокрым" картером

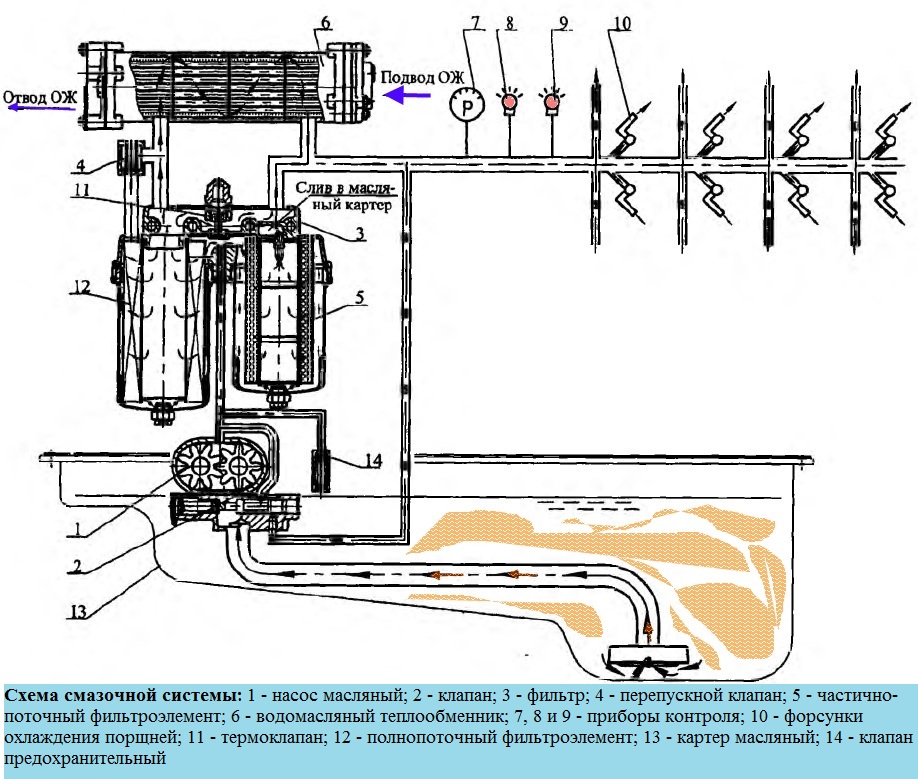

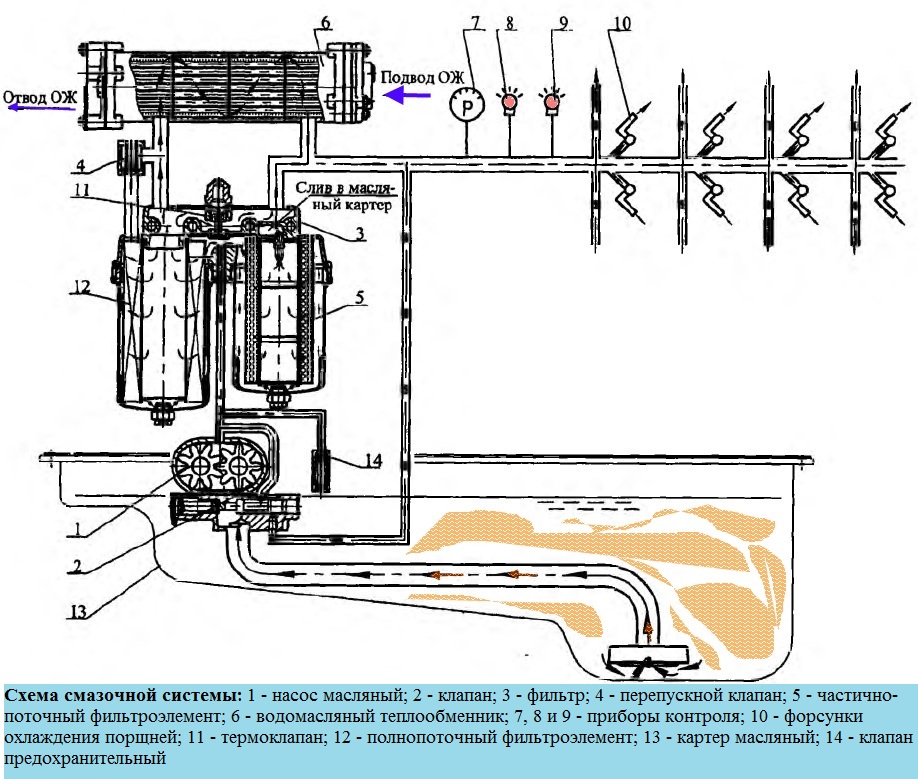

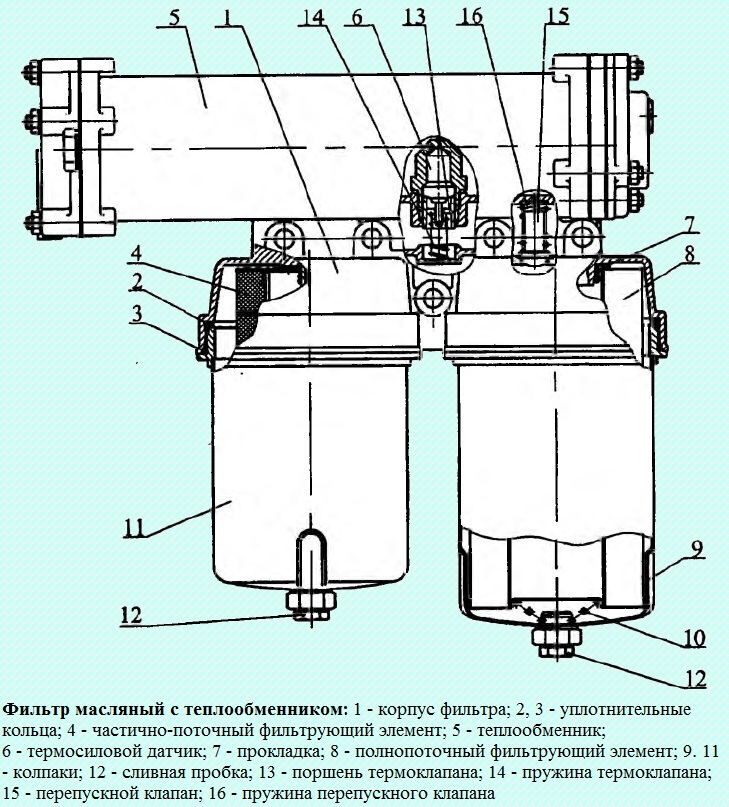

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. 1

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, далее к потребителям.

В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1,5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник.

При температуре масла более 110° С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

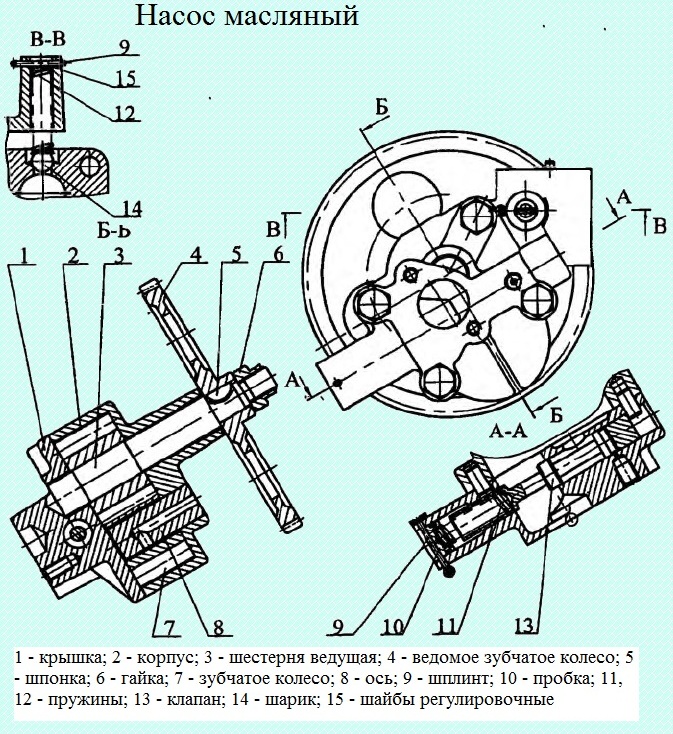

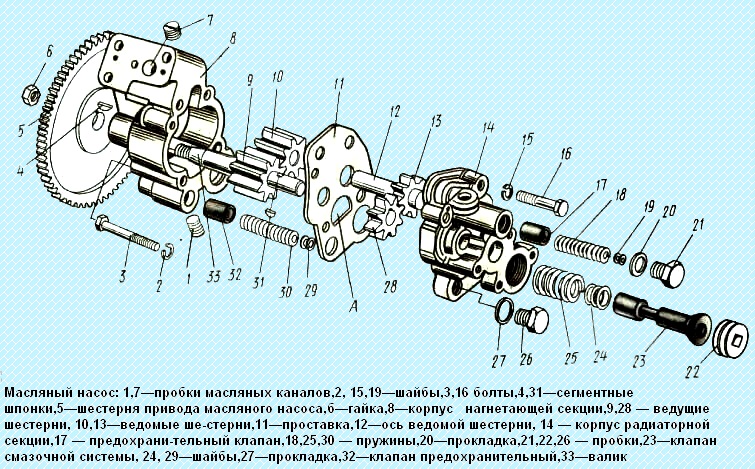

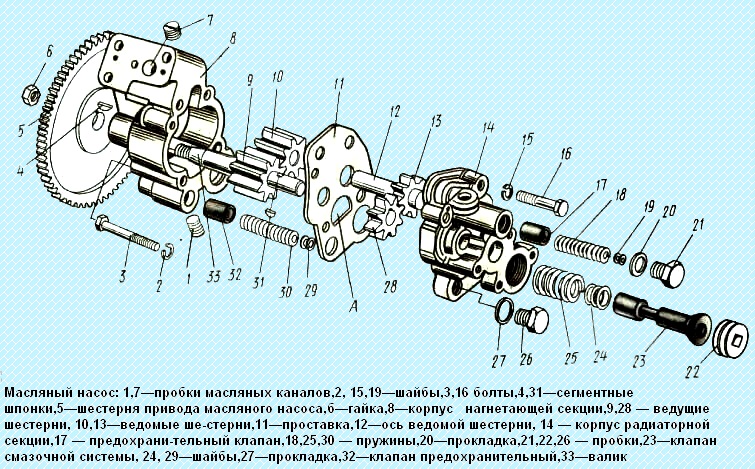

Масляный насос (см. рисунок) закреплен на нижней плоскости блока цилиндров.

Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0,15-0,35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м).

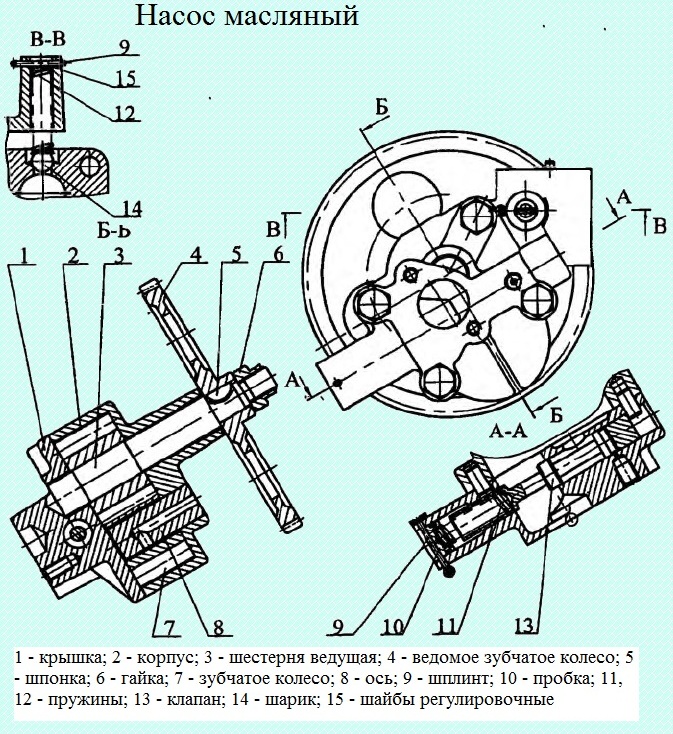

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни.

В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

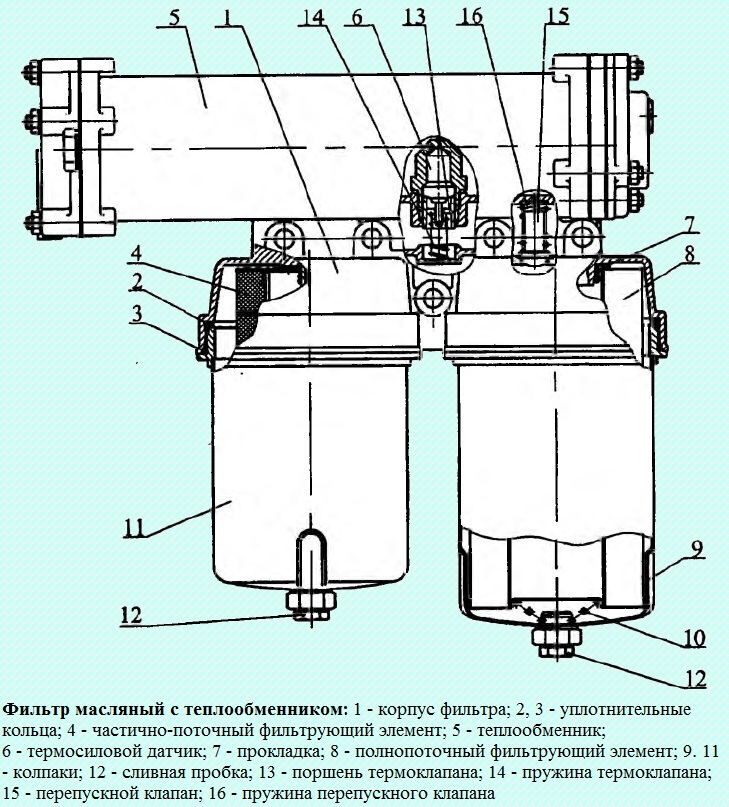

Масляный фильтр (см. рисунок) закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частично-поточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника.

Очистка масла в фильтре комбинированная.

Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм.

Через частично - поточный фильтроэлемент 4 проходит 3-5 л/мин. где удаляются примеси размерами более 5 мкм.

Из частично-паточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8 - 17,8 Нм (0,8 - 1,8 кгс.м).

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6.

При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель.

При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник (рис. Фильтр масляный с теплообменником) установлен на масляном фильтре, кожухотрубного типа, сборный.

Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи - масло.

Со стороны масла трубки имеют оребрение в виде охлаждающих пластин.

Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

На двигатели 740.11-240, 740.13-260 и 740.14-300 устанавливаются два типа теплообменников:

- - 740.11-1013200 на двигатель 740.11-240,

- - 740.20-1013200 на двигатели 740.13-260 и 740.14-300, которые отличаются длиной.

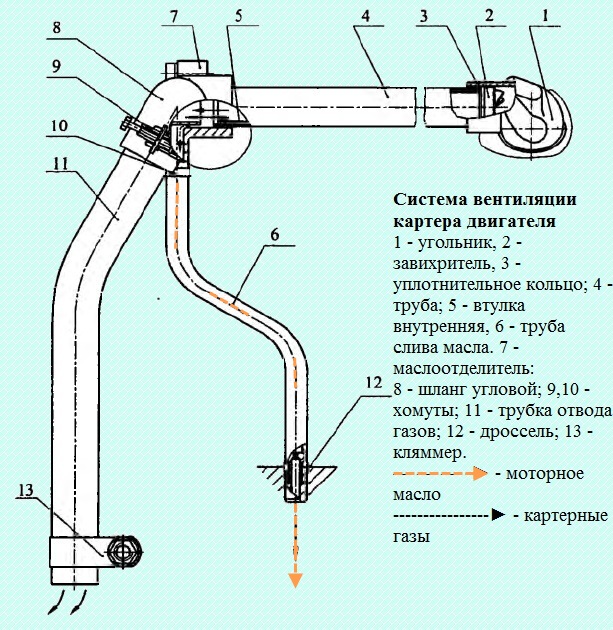

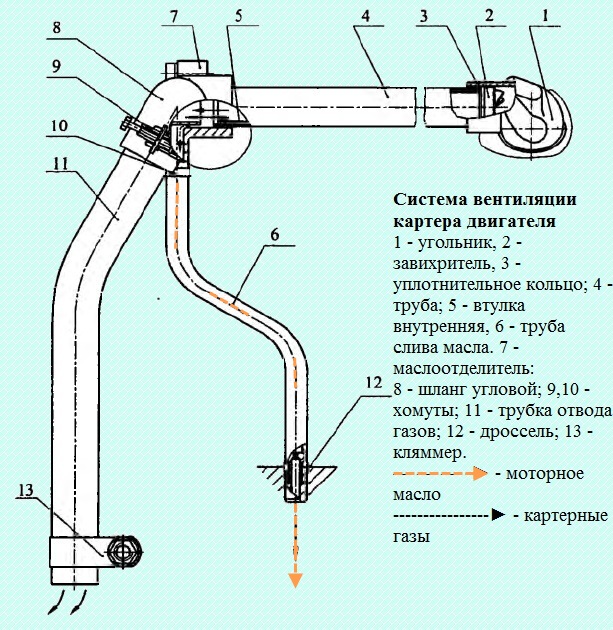

Система вентиляции картера (см. рисунок) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2.

При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение.

За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер.

Очищенные картерные газы удаляются в атмосферу.

Возможные неисправности системы смазки дизеля и способы устранения

Повышенный расход масла

- Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

- Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

- Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

- Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

Понижение давления масла в смазочной системе

- Низкий уровень масла в масляном картере.

- Неисправность приборов контроля давления

Убедиться в исправности приборов

- Применение масла не соответствующей вязкости

Заменить масло на соответствующее химмотологической карте.

- Загрязнение фильтрующих элементов масляного фильтра

Заменить фильтрующие элементы.

- Нарушение регулировки или заедание предохранительного клапана или клапана смазочной системы

Проверить клапаны и устранить заедание, при необходимости отрегулировать или заменить неисправные детали.

- Засорение заборника масляного насоса

- Попадание охлаждающей жидкости в масло

Проверить герметичность водяной полости, уплотнение гильз цилиндров, герметичность водомасляного теплообменника, неисправные детали заменить.

- Утечки масла в местах соединений и масляных магистралях смазочной системы

Проверить состояние технологических заглушек, пробок, затяжку крепежных деталей в местах соединений, состояние уплотнительных колец и прокладок

- Нарушение работоспособности масляного насоса

Снять насос и на специальном стенде проверить работоспособность.

- Недопустимое возрастание зазора в подшипниках коленвала и распредвала

Произвести ремонт двигателя.

Загорание сигнализатора аварийной температуры масла

- Неисправность датчика аварийной температуры масла

Убедиться в исправности датчика, при необходимости заменить.

- Заедание термоклапана включения теплообменника, неисправность термосилового датчика

Проверить работу термоклапана включения теплообменника, при необходимости устранить заедания или заменить датчик.

- Засорение трубок или загрязнение охлаждающих пластин

Проверить водомасляный теплообменник на предмет засорения трубок и загрязнения охлаждающих пластин, при необходимости промыть или заменить теплообменник.

Повышение давления масла в смазочной системе

- Высокая вязкость масла

Заменить масло на соответствующее химмотологической карте

- Нарушение герметичности линии управляющего сигнала соединяющей главную масляную магистраль с насосом или ее засорение

Проверить трубу подвода масла к насосу, затяжку болтов крепления, наличие отверстия в крышке

- Заедание или нарушение регулировки клапана смазочной системы.

Проверить клапан и устранить заедание, при необходимости заменить неисправные детали.

Ремонт элементов масляной системы

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

- — снимите всасывающую трубку 4 (рис.) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

- — выверните болты крепления масляного насоса 1, снимите насос;

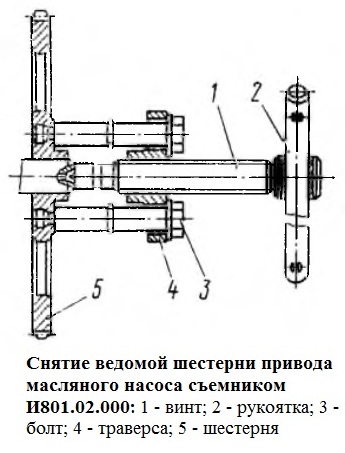

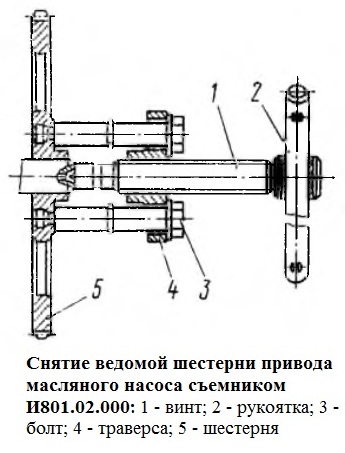

- — снимите шестерню масляного насоса съемником И80 1.02.000 (рис.), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала.

Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

- — выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

- — замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

- — при сборке насоса не допускайте повторное использование отгибных шайб.

После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием масла М10Г2К или М10ДМ.

При частоте вращения валика 2800 - 60 мин -1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 - 0,40 МПа;

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 - 0,45 МПа.

Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину.

При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Болты крепления масляного насоса 49,0 - 68,6 (5 - 7)

Болты крепления крышки 39,2 - 54,9 (4 - 5,6)

Болты крепления трубки к насосу 19,6-24,5 (2-2,5)

Колпаки масляного фильтра 49,0- 58,8 (5 - 6)

Пробка термоклапана фильтра 47,0- 58,8 (4,8 - 6)

Сливные пробки колпаков 24,5-39,2 (2,5-4,0)

Болты крепления масляного фильтра 88,2-112,6 (9,0-12,5)

Гайка крепления ведомой шестерни привода масляного насоса 98,1-117,6 (10-12)

Размеры деталей и допустимый износ, мм

Диаметр шестерен 55,44 - 55,47

Допустимый диаметр шестерен 55,4

Радиальный зазор между зубьями шестерен и стенкой корпуса 0,130-0,206

Допустимый радиальный зазор 0,25

Высота шестерен 34,913 -34,975

Допустимая высота шестерен 34,900

Глубина колодца 35,050-35,089

Торцовой зазор 0,075-0,176

Допустимый торцевой зазор 0,2

Диаметр шеек валика 19,920 - 19,899

Допустимый диаметр шеек 19,85

Допустимый диаметр втулок 20,10

Диаметр оси 19,987 - 20.000

Допустимый диаметр оси 19,85

Диаметр втулок ведомой шестерни 20,040-20,073

Допустимый диаметр втулок 20,080

Допустимый диаметр плунжера 15,92

Диаметр отверстия в крышке под клапан 16,000-16,027

Усилие пружины клапана сжатой до размера 44 мм, Н 60-74

Для разборки, сборки и проверки фильтра масляного:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните сливные пробки с колпаков и слейте масло из фильтра;

- - отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- - выверните пять болтов крепления и снимите фильтр с теплообменником;

- - отверните гайки и отсоедините теплообменник от фильтра;

- - выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

- - собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

- - проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа;

- - проверьте работоспособность термоклапана включения теплообменника.

При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 кПа и не более 5 л/мин при температуре 100-110 °С.

При необходимости замените термосиловой датчик ТС 103-1306090-30.

Для разборки, сборки и проверки работы водомасляного теплообменника:

- установите заглушки на фланцы подвода масла и опрессуйте масляную полость давлением 0,79-0,83 МПа в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок сердцевину.

Конструкция масляной системы двигателя Камаз-740.30-260

Смазочная система комбинированная с "мокрым" картером

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. 1

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, далее к потребителям.

В смазочную систему также включены клапан 2 системы, обеспечивающий давление в главной масляной магистрали 392-539кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 147-216 кПа (1,5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник.

При температуре масла более 110° С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

Масляный насос (см. рисунок) закреплен на нижней плоскости блока цилиндров.

Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0,15-0,35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Нм (5-7 кгс.м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни.

В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

Масляный фильтр (см. рисунок) закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частично-поточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника.

Очистка масла в фильтре комбинированная.

Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм.

Через частично - поточный фильтроэлемент 4 проходит 3-5 л/мин. где удаляются примеси размерами более 5 мкм.

Из частично-паточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8 - 17,8 Нм (0,8 - 1,8 кгс.м).

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6.

При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель.

При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник (рис. Фильтр масляный с теплообменником) установлен на масляном фильтре, кожухотрубного типа, сборный.

Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи - масло.

Со стороны масла трубки имеют оребрение в виде охлаждающих пластин.

Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

Система вентиляции картера (см. рисунок) открытая, циклонного типа.

Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2.

При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение.

За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер.

Очищенные картерные газы удаляются в атмосферу.

Возможные неисправности системы смазки дизеля и способы устранения

Повышенный расход масла

- Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

- Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

- Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

- Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

Понижение давления масла в смазочной системе

- Низкий уровень масла в масляном картере.

- Неисправность приборов контроля давления

Убедиться в исправности приборов

- Применение масла не соответствующей вязкости

Заменить масло на соответствующее химмотологической карте.

- Загрязнение фильтрующих элементов масляного фильтра

Заменить фильтрующие элементы.

- Нарушение регулировки или заедание предохранительного клапана или клапана смазочной системы

Проверить клапаны и устранить заедание, при необходимости отрегулировать или заменить неисправные детали.

- Засорение заборника масляного насоса

- Попадание охлаждающей жидкости в масло

Проверить герметичность водяной полости, уплотнение гильз цилиндров, герметичность водомасляного теплообменника, неисправные детали заменить.

- Утечки масла в местах соединений и масляных магистралях смазочной системы

Проверить состояние технологических заглушек, пробок, затяжку крепежных деталей в местах соединений, состояние уплотнительных колец и прокладок

- Нарушение работоспособности масляного насоса

Снять насос и на специальном стенде проверить работоспособность.

- Недопустимое возрастание зазора в подшипниках коленвала и распредвала

Произвести ремонт двигателя.

Загорание сигнализатора аварийной температуры масла

- Неисправность датчика аварийной температуры масла

Убедиться в исправности датчика, при необходимости заменить.

- Заедание термоклапана включения теплообменника, неисправность термосилового датчика

Проверить работу термоклапана включения теплообменника, при необходимости устранить заедания или заменить датчик.

- Засорение трубок или загрязнение охлаждающих пластин

Проверить водомасляный теплообменник на предмет засорения трубок и загрязнения охлаждающих пластин, при необходимости промыть или заменить теплообменник.

Повышение давления масла в смазочной системе

- Высокая вязкость масла

Заменить масло на соответствующее химмотологической карте

- Нарушение герметичности линии управляющего сигнала соединяющей главную масляную магистраль с насосом или ее засорение

Проверить трубу подвода масла к насосу, затяжку болтов крепления, наличие отверстия в крышке

- Заедание или нарушение регулировки клапана смазочной системы.

Проверить клапан и устранить заедание, при необходимости заменить неисправные детали.

Ремонт элементов масляной системы

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

- — снимите всасывающую трубку 4 (рис.) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

- — выверните болты крепления масляного насоса 1, снимите насос;

- — снимите шестерню масляного насоса съемником И80 1.02.000 (рис.), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала.

Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

- — выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

- — замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней.

При необходимости замените изношенные детали;

- — при сборке насоса не допускайте повторное использование отгибных шайб.

После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием масла М10Г2К или М10ДМ.

При частоте вращения валика 2800 - 60 мин -1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 - 0,40 МПа;

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 - 0,45 МПа.

Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину.

При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

- Болты крепления масляного насоса 49,0 - 68,6 (5 - 7)

- Болты крепления крышки 39,2 - 54,9 (4 - 5,6)

- Болты крепления трубки к насосу 19,6-24,5 (2-2,5)

- Колпаки масляного фильтра 49,0- 58,8 (5 - 6)

- Пробка термоклапана фильтра 47,0- 58,8 (4,8 - 6)

- Сливные пробки колпаков 24,5-39,2 (2,5-4,0)

- Болты крепления масляного фильтра 88,2-112,6 (9,0-12,5)

- Гайка крепления ведомой шестерни привода масляного насоса 98,1-117,6 (10-12)

Размеры деталей и допустимый износ, мм

Для разборки, сборки и проверки фильтра масляного:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните сливные пробки с колпаков и слейте масло из фильтра;

- - отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- - выверните пять болтов крепления и снимите фильтр с теплообменником;

- - отверните гайки и отсоедините теплообменник от фильтра;

- - выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

- - собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

- - проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа;

- - проверьте работоспособность термоклапана включения теплообменника.

При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 кПа и не более 5 л/мин при температуре 100-110 °С.

Турбокомпрессоры дизелей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Система газотурбинного наддува, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична.

При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и "пылевому" износу цилиндропоршневой группы, следовательно, преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой.

Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя.

Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

Турбокомпрессоры ТКР7С-9 иТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно.

В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 HRC3.

После механической обработки ротор динамически балансируется до величины 0,5 г.мм.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора.

При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6.

Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбостальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

На двигатель 740.11-240 устанавливается турбокомпрессор ТКР 7Н-1 или ТКР 7С-9

На двигатели 740.13-260 и 740.14-300 устанавливается турбокомпрессор S2B/7624TAE/1.00 D9

Технические характеристики турбокомпрессора ТКР7С-9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,2

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 80 (0,8)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 1023 (750)

- - допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора ТКР7Н-1

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,18

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 60 (0,6)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 80000-90000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 973 (700)

- - допускаемая без ограничения во времени: 923 (650)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора S2B/7624T АЕ/1.00 D9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,22

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 110(1,1)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 1023 (750)

- - допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Рекомендуемые режимы работы двигателя с турбонаддувом

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, не рекомендуется длительная, более 10 минут, работа двигателя на режиме холостого хода с частотой вращения коленчатого вала менее 700 мин -1 .

Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин -1 .

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Потеря мощности, дымление, высокий расход топлива, перегрев двигателя, высокая температура выхлопных газов, утечки масла из турбокомпрессора - это симптомы неполадок в работе систем, связанных с турбонаддувом.

Однако, всё это часто несправедливо относят к неисправности турбокомпрессора, так как дефекты других деталей двигателя приводят к аналогичным симптомам.

Так как турбокомпрессор самонастраивающийся агрегат двигателя, только механические неисправности или загромождение воздушных и газовых каналов из-за грязи и посторонних предметов ухудшают его работу.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Ремонт турбокомпрессора

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора замените стальную прокладку.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора.

При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- - снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник;

- - отсоедините трубку подвода масла к ТКР;

- - ослабьте хомуты крепления соединительных патрубков корпуса компрессора;

- - расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Примечание. Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников;

- - выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников;

- - выверните восемь болтов крепления корпуса компрессора и снимите его;

- - промойте корпус компрессора и экран в дизельном топливе, удалите отложения;

- - промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Внимание! Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки;

- проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Внимание! Ввиду того, что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается.

Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы;

- - соберите турбокомпрессор в обратной последовательности. Установку корпусов компрессора и турбины относительно корпуса подшипников проводите по меткам;

- - затяните болты крепления корпуса компрессора с крутящим моментом 4,9-7,8 Н.м (0,5-0,8 кгс.м), болты крепления корпуса турбины с крутящим моментом 23,5-29,4 Н.м (2,4-3,0 кгс.м);

- - проверьте легкость вращения ротора и отсутствие задевания его о корпусные детали при крайних его осевых и радиальных положениях;

- - установите выпускной коллектор, затяните болты крепления с крутящим моментом 43,1-54,9 Н.м (4,4-5,6 кгс-м), законтрите болты.

Возможные неисправности турбонаддува и способы устранения

Уменьшение мощности двигателя, черный дым

- грязный воздушный фильтр

Очистите или замените воздушный фильтр

- загромождение подвода воздуха к компрессору ТКР

Удалите загромождение или замените дефектные детали

- утечка на трассе подвода воздуха в компрессор ТКР

Затяните болты хомутов, при необходимости замените рукава

- утечка на трассе отвода воздуха от компрессора ТКР во впускную систему

Затяните болты хомутов, при необходимости замените рукава и прокладки

- закоксовывание ротора турбины, узла уплотнения ТКР

Ремонт в специализированной мастерской или замена ТКР

- плохая вентиляция картера

Устраните сопротивление, при необходимости замените неисправные детали

Читайте также: