Маркировка на поршнях ваз 2112 16 клапанов

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Поршневая группа двигателя включает в себя - поршень, поршневые кольца и поршневой палец. Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуемы. Вот некоторые требования, которым должна соответствовать эта деталь:

- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С;

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более стопятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение.

Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

маркировка поршней

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке. Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой.

Маркировка наносится на поверхность рядом с отверстием под поршневой палец.

На поршне ВАЗ 21213 нанесены цифры -"213", на модели ВАЗ 2123 - "23".

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка - "08","083", "10".

Поршень 2108 имеет диаметр 76мм , модели 21083 и 2110 - 82мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку - "12"и "24" и отличаются глубиной выборки под клапана.

Модели 21126 и 11194 отличаются диаметром.

маркировка поршней ваз 2106, подгруппа

Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

Уплотняющий участок - это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию - через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру. Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок. Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070мм.

Для второго компрессионного кольца зазор - 0,035-0,060мм, для маслосъемного – 0,025-,0050мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор - 0,2-0,3мм.

Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий. На поверхность юбки(или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена. Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения. Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла.

В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла. При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища.

При этом, для разных моделей это расстояние будет отличаться. Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения. Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра.

При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня. Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет - 0,004мм. Номер категории клеймится на днище. Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса.

Отличие в размерах составляет - 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет - первый класс, зеленый - второй, красный - третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра.

При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возростающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения. Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром.

На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты.

Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя.

Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм.

Классы маркируются на днище буквами - (А, В, С, D, Е).

В качестве запасных частей поставляются поршни классов - А, С, Е. Этих размеров достаточно, чтобы осуществить подбор деталей для любого блока цилиндров и обеспечить необходимый зазор.

Поршни ВАЗ 11194 и ВАЗ 21126 имеют только три класса (A, B, C) с размерным шагом - 0,01 мм. Кроме номинальных размеров, изготавливаются поршни 2-х ремонтных размеров, с увеличенным наружным диаметром на 0,4 и 0,8 мм.

Для распознавания, на днищах ремонтных изделий ставится маркировка: символ "треугольник" соответствует первому ремонтному размеру(с увеличением наружного диаметра на 0,4 мм), символ "квадрат" - увеличение диаметра на 0,8 мм. До 1986 г. ремонтные размеры отличались от современных.

Так для двигателя 2101 существовало три ремонтных размера: на 0,2мм., 0,4мм., 0,6 мм; для двигателя 21011 два размера: 0,4 мм. и 0,7 мм.

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость.

Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0мм.

Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня. Отливка в кокиль – специальную форму, является более распространенным способом. Другой способ - горячая штамповка(ковка). После этапов механической обработки, изделие подвергают термической обработке для повышения твердости, прочности и износостойкости, а также для снятия остаточных напряжений в металле.

Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции( с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром.

И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы.

Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

После разборки двигателя тщательно очистите, промойте и просушите все детали.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого поршневого кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор поршневых колец, мм:

верхнее компрессионное кольцо 1 — 0,04-0,075;

нижнее компрессионное кольцо 2 — 0,03-0,065;

маслосъемное кольцо 3 — 0,02-0,055.

Предельно допустимый зазор для всех поршневых колец — 0,15 мм.

4. Наиболее точно зазоры поршневых колец можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину поршневого кольца в нескольких местах по окружности, затем…

5. …с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной поршневого кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

6. Измерьте зазоры в замках поршневых колец, вставив поршневое кольцо в специальную оправку. При отсутствии оправки вставьте поршневое кольцо в цилиндр (в котором поршневое кольцо работало), продвиньте поршнем как оправкой поршневое кольцо в цилиндр, чтобы поршневое кольцо установилось в цилиндре ровно, без перекосов и…

7. …щупом измерьте зазор в замке поршневого кольца. Номинальный зазор поршневого кольца должен быть 0,25-0,45 мм, предельно допустимый (в результате износа) -1,0 мм. Если зазор превышает предельно допустимый, замените поршневое кольцо.

8. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы поршневого кольца.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор между поршнями и цилиндрами определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор между поршнями и цилиндрами равен 0,025-0,045 мм, предельно допустимый — 0,15 мм. Если зазор между поршнями и цилиндрами не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор между поршнями и цилиндрами был как можно ближе к номинальному. Если зазор между поршнями и цилиндрами превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

Рис. 4.9. Места измерения зазоров цилиндра

Таблица 4.1 Номинальные размеры цилиндров и поршней

Класс Диаметр, мм

цилиндра поршня

А 82,00-82,01 82,00-82,01

В 82,01-82,02 82,01-82,02

С 82,02-82,03 82,02-82,03

D 82,03-82,04 82,03-82,04

Е 82,04-82,05 82,04-82,05

14. Поршневые пальцы с трещинами замените. Поршневой палец должен легко входить в поршень от усилия большого пальца руки. Вставьте поршневой палец в поршень. Если при покачивании поршневого пальца ощущается люфт, замените поршень. При замене поршня подберите к нему поршневой палец по классу

Таблица 4.2 Классы поршневых пальцев, поршней и шатунов

Размерная группа Модель двигателя ВАЗ 2108

Диаметр цилиндра, мм Диаметр поршня, мм

А 76,00-76,01 75,965-75,975

В 76,01-76,02 75,975-75,985

С 76,02-76,03 75,985-75,995

D 76,03-76,04 75,995-75,005

Е 76,04-76,05 75,005-75,015

Размерная группа Модель двигателя ВАЗ 21083

Диаметр цилиндра, мм Диаметр поршня, мм

А 82,00-82,01 81,965-81,975

В 82,01-82,02 81,975-81,985

С 82,02-82,03 81,985-81,995

D 82,03-82,04 81,995-82,005

Е 82,04-82,05 82,005-82,015

(табл. 4.2). Поршневые пальцы разбиты по диаметру на три класса (1-, 2-, 3-й) через 0,004 мм. Класс поршневого пальца маркируется на его торце краской. Класс поршня по пальцу выбивается на днище поршня, класс шатуна по пальцу — на крышке шатуна.

15. Замените сломанные поршневые кольца и расширитель маслосъемного кольца.

16. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец. Концы стопорных колец должны находиться в одной плоскости. Погнутые кольца замените.

17. Замените погнутые шатуны. Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне.

ПРЕДУПРЕЖДЕНИЕ

Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

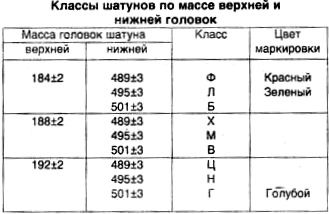

18. Вставьте поршневой палец в верхнюю головку шатуна. Если при покачивании поршенвого пальца ощущается люфт, замените шатун. Шатуны в сборе с крышками по массе верхней и нижней головки разделены на классы (табл. 4.3).

Таблица 4.3 Класс шатуна по массе верхней и нижней головки

Масса головок шатуна, г Маркировка

верхний нижний буквой краской

184+2 489±3 Ф Красный

495+3 Л Зеленый

501±3 Б

188+2 489+3 X

495±3 М

501+3 В

192+2 489±3 Ц

495±3 Н

501+3 Г Голубой

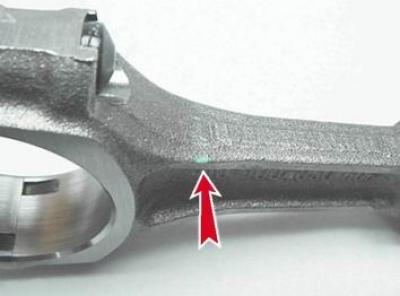

19. В двигателе автомобилей ваз 2108, ваз 2109, ваз 21099 должны устанавливаться шатуны одного класса. Маркировка шатуна наносится на крышке шатуна: 1 — класс шатуна по массе (буква или краска), 2 — класс шатуна по поршневому пальцу.

20. Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленвал необходимо заменить.

21. Промерьте коренные и шатунные шейки коленвала.

Номинальные диаметры шеек коленвала, мм:

коренных-50,799-50,819;

шатунных-47,830-47,850.

Если износ или овальность шеек коленвала превышает 0,03 мм, нужно прошлифовать шейки коленвала до ближайшего ремонтного размера.

Существует четыре ремонтных размера с уменьшением диаметра шеек коленвала:

первый — 0,25 мм;

второй — 0,5 мм;

третий — 0,75 мм;

четвертый -1,00 мм.

22. Если на коренных и шатунных шейках коленвала 1 есть незначительные задиры, риски, царапины, нужно прошлифовать шейки коленвала до ближайшего ремонтного размера. Работу по шлифовке шеек коленвала рекомендуется выполнять в специализированной мастерской. После отполируйте шейки коленвала и притупите острые кромки фасок масляных каналов 2 абразивным конусом. Промойте коленвал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек коленвала после шлифовки не должна превышать 0,005 мм. После шлифовки шеек коленвала установите вкладыши ремонтных размеров. 23. Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

25. Установите индикатор так, чтобы его ножка упиралась во фланец коленвала. Сдвиньте коленвал до упора от индикатора и установите стрелку индикатора на 0. Сдвиньте коленвал в обратную сторону. Индикатор покажет величину зазора. Номинальный осевой зазор коленвала равен 0,0б-0,26 мм, предельно допустимый осевой зазор коленвала — 0,35 мм. Если осевой зазор коленвала превышает предельно допустимый, замените упорные полукольца.

В запчасти поставляются упорные полукольца двух размеров: номинального -2,31-2,36 мм и ремонтного (увеличенного на 0,127 мм) — 2,437-2,487 мм.

26. Осмотрите шатунные и коренные вкладыши. Если на шатунных и коренных вкладышах есть трещины, задиры, выкрашивание — замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

Номинальная толщина коренных и шатунных вкладышей, мм:

коренных-1,824-1,831;

шатунных -1,723-1,730.

Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины:

первый — на 0,25 мм;

второй — на 0,5 мм;

третий — на 0,75 мм;

четвертый — на 1,00 мм.

27. Проверьте зазоры между вкладышами коренных подшипников и шейками коленвала. Эту работу рекомендуется выполнять в специализированной мастерской. Измерьте диаметр шеек и диаметры коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор.

Зазоры между вкладышами и шейками коленвала равны:

коренные подшипники (номинальный) -0,026-0,073 мм, предельно допустимый -0,15 мм;

шатунные подшипники (номинальный) -0,02-0,07 мм, предельно допустимый -0,1 мм.

Если зазор превышает предельно допустимый, коленвал необходимо прошлифовать под следующий ремонтный размер.

28. В специализированной мастерской можно замерить биение шеек коленвала. Биение шеек коленвала должно составлять:

коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса — не более 0,03 мм;

посадочная поверхность под маховик — не более 0,04 мм;

посадочная поверхность под шкивы и сальники — не более 0,05 мм.

29. Тщательно прочистите и промойте масляные каналы коленвала.

30. Не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную мастерскую.

31. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

32. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установив водяной насос с прокладкой) и залейте Тосол-А40 в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок цилиндров негерметичен и блок цилиндров надо заменить.

33. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и пр., расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров. При различных дефектах глубиной более 0,8 мм блок цилиндров ремонту не подлежит и блок цилиндров надо заменить.

34. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Проверьте износ цилиндров, замерив диаметры цилиндров.

Для любого автомобиля двигатель – основная его составляющая. От того насколько надежно работает силовой агрегат зависит безопасность движения, срок эксплуатации машины, комфорт водителя и пассажиров при перемещении.

Вырывающийся позади автомобиля из выхлопной трубы сизый дым указывает на неполадки мотора. Чаще всего в этом случае требуется замена поршневой на ВАЗ 2112.

Замена

Неисправности масляного насоса по ссылке.

Размеры

ПОРШЕНЬ 2112-1004015

Диаметр поршня (номинальный), мм: 82,0

Диаметр поршня (1-й ремонт), мм: 82,4

Диаметр поршня (2-й ремонт), мм: 82,8

Высота поршня(без вытеснителя), мм: 64,3

Компрессионная высота, мм: 37,9

Жаровой пояс, мм: 7,5

Высота канавки под 1-е компрессионное кольцо, мм: 1,53 — 1,55

Высота канавки под 2-е компрессионное кольцо, мм: 2,02 — 2,04

Высота канавки под маслосъемное кольцо, мм: 3,957 — 3,977

Смещение отвертия под палец, мм: 1

Рекомендованный зазор в цилиндре, мм: 0,025-0,045

Поверхность днища поршня: с вытеснителем

Высота вытеснителя, мм: 1,25

Объем вытеснителя, см 3: 3,41 ±0,03

Глубина выборки под впускной клапан, мм: 3,19

Глубина выборки под выпускной клапан, мм: 3,06

Общий объем выборок в поршне, см 3: 0,638 ± 0,08

Расстояние, на котором определяется фактический диаметр поршня, мм: 55

Покрытие / микропрофиль: микропрофиль

Вес, г.: 350,0

Поршневой палец 2110-1004020

Диаметр поршневого пальца, мм: 22

Поршневые кольца 21083-1000100

Высота колец, мм: 1,5/2,0/3,95

Стопорные кольца 21213-1004022

Маркировка

Основные маркировки в литье, нанесенные на деталь.

1. Обозначение модели изделия символы 21 и 12, в районе отверстия под палец. 2. Обозначение производителя ВАЗ, на юбке с внутренней стороны. 3.

Обозначение литейной оснастки -буквы и цифры, на юбке с внутренней стороны. 4. Обозначение литейного сплава АЛ40 40, на юбке с внутренней стороны. Основные маркировки наносимые на днище. Все маркировки наносимые на днище соответствуют маркировкам применяемым для поршней 21083, 2110, 2112.

Основные размеры Классы диаметров поршней и классы отверстий под поршневой палец соответствуют размерам применяемым для моделей 21083, 2110, 2112. Применяемость поршня 2112-1004015. * — расчетные размеры могут отличаться от фактических в пределах допусков на изготовление указанных деталей.

Кованые

У новых двигателей зазор между поршнем и цилиндром составляет 0,025-0,045 мм и задается установкой поршней того же класса, что и класс цилиндров.

Для выполнения работы потребуется нутромер.

Последовательность выполнения

Замечание. Как пользоваться нутромером, см. прилагаемую инструкцию или специальную литературу.

3. Нутромером проверяем износ стенок цилиндров.

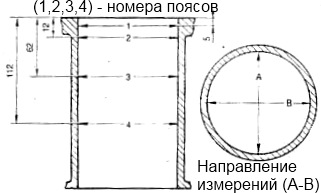

Измерения проводим в четырех поясах (5, 12, 62 и 112 мм от верхней кромки цилиндра) в продольном и поперечном направлениях двигателя. В верхнем поясе цилиндр не изнашивается. По разнице показаний нутромера в разных поясах определяем степень износа каждого цилиндра.

Диаметры цилиндров двигателя разбиты на пять размерных классов (см. табл. 8.4). Класс каждого цилиндра выбит на нижней привалочной плоскости блока цилиндров.

Таблица 8.4. Классы цилиндров по диаметру

82,04-82,05

Рекомендация. Небольшой равномерный износ цилиндра (в пределах 0,05 мм) можно компенсировать установкой поршня другого класса с большим диаметром.

Если максимальный износ составляет 0,15 мм и более, требуется расточка цилиндров и установка поршней ремонтного размера.

Предусмотрена расточка цилиндров на 0,4 мм и 0,8 мм под размеры ремонтных поршней.

4. На днище поршня нанесены обозначения, где:

- 2 класс отверстия под поршневой палец;

- С класс поршня;

- ← метка, которая должна быть направлена в сторону переднего конца коленчатого вала;

- Г группа массы поршня.

По диаметру отверстия под поршневой палец поршни делятся на три класса (1, 2, 3) через 0,004 мм.

По наружному диаметру поршни разбиты на пять классов (A, B, C, D, E) через 0,01 мм (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня).

По размеру поршни бывают номинальные и двух ремонтных размеров. Поршни номинального размера не маркируются. Поршни первого ремонтного размера изготавливаются с увеличенным на 0,4 мм диаметром и имеют маркировку в виде символа "Δ". Поршни второго ремонтного размера имеют увеличенный на 0,8 мм диаметр и маркируются символом "□".

На двигателе все поршни должны быть одной группы по массе. Поршни номинальной группы обозначаются символом "Г". Поршни с увеличенной и уменьшенной массой на 5 г обозначаются "+" и "-" соответственно.

Класс пальца маркируется краской на его торце.

По наружному диаметру пальцы делятся на три класса (синий, зеленый и красный), через 0,004 мм.

Для облегчения подбора пальца к отверстию поршня на его внутренней стороне краской указывается требуемый класс пальца.

Требуемый класс пальца указан на крышке шатуна (цифра 2). По массе головок шатуны делятся на классы. Маркировка наносится на крышке шатуна буквой "М".

На двигатель должны быть установлены шатуны одного класса по массе (см. табл. 8.5).

КШМ ВАЗ 2110, 2111, 2112

Сейчас мы рассмотрим особенности устройство КШМ ВАЗ 2110, 2111, 2112

Основные размеры КШМ ВАЗ 2110, 2111, 2112 показаны на рисунке. Хорошо зарекомендовали себя двигателя ВАЗ 2110, они имеют много взаимозаменяемых деталей КШМ с двигателями ВАЗ 2108, ВАЗ 2109.

Схема измерения цилиндров 2110, 2111, 2112

Детали КШМ ВАЗ 2110, 2111, 2112

Поршень ВАЗ 2110, 2111, 2112 – алюминиевый, литой. При изготовлении детали строго выдерживается масса поршня. Поэтому во время сборки двигателя по массе поршни не требуется подбирать.

Поршни ВАЗ 2110, 2111, 2112 имеют 5 классов ( А, B , С, D , Е) в зависимости от наружного диаметра с шагом 0,01 мм.

Что касается наружной поверхности поршня, то она имеет достаточно сложную форму, поэтому диаметр поршня измеряют только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

Еще поршни делятся на 3 класса по диаметру отверстия под поршневой палец с шагом 0.004 мм. Классы диаметров поршня и отверстия под поршневой палец можно определить по клейму на днище поршня.

Поршни ремонтных размеров ВАЗ 2110, 2111, 2112

Поршни ремонтных размеров ВАЗ 2110, 2111, 2112 изготавливают с наружным диаметром, увеличенным на 0,4 и 0.8 мм. Различить ремонтные размеры поршней можно благодаря маркировке на поршне в виде квадрата (0,8) или треугольника (0,4).

Чтобы правильно установить поршень в цилиндр необходимо пользоваться указательными стрелками на днище поршней. Стрелка должны быть направлена к приводу распределительного вала.

Поршневой палец ВАЗ 2110, 2111, 2112 – изготавливается из стали, полый, плавающего типа. Плавающий тип поршневого пальца означает, что он может свободно вращаться в бобышках поршня и втулке шатуна. Для фиксации поршневого пальца используют пружинные стопорные кольца.

Классы поршневых пальцев ВАЗ 2110, 2111, 2112 :

3 класса с шагом 0,004 мм – по наружному диаметру.

Класс поршневого пальца можно определить по маркировке на торце поршневого пальца красной (3 класс), синей (1 класс) или зеленой (2 класс) меткой.

Поршневые кольца ВАЗ 2110, 2111, 2112

Поршневые кольца ВАЗ 2110, 2111, 2112 изготавливаются из чугуна.

Существуют верхние и нижние компрессионные кольца ВАЗ 2110, 2111, 2112 .

Верхнее компрессионное кольцо ВАЗ 2110, 2111, 2112 – с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо ВАЗ 2110, 2111, 2112 изготавливается скребкового типа.

Маслосьемное кольцо ВАЗ 2110, 2111, 2112 изготавливается с хромированными рабочими кромками и с разжимной витой пружиной.

Шатун ВАЗ 2110, 2111, 2112 – изготавливается из стали, кованый. Он обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются.

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм (так же, как и поршни). Номер 5 класса клеймится на крышке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм. После удаления металла с крышки шатуна, на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

У новых двигателей зазор между поршнем и цилиндром составляет 0,025-0,045 мм и задается установкой поршней того же класса, что и класс цилиндров.

Для выполнения работы потребуется нутромер.

1. Подготавливаем автомобиль к выполнению работы (см. "Подготовка автомобиля к техническому обслуживанию и ремонту").

2. Извлекаем поршни из блока цилиндров (см. "Поршневые кольца и шатунные вкладыши – замена").

Как пользоваться нутромером, см. прилагаемую инструкцию или специальную литературу.

3. Нутромером проверяем износ стенок цилиндров.

Измерения проводим в четырех поясах (5, 12, 62 и 112 мм от верхней кромки цилиндра) в продольном и поперечном направлениях двигателя. В верхнем поясе цилиндр не изнашивается. По разнице показаний нутромера в разных поясах определяем степень износа каждого цилиндра.

Диаметры цилиндров двигателя разбиты на пять размерных классов (см. табл. 8.4). Класс каждого цилиндра выбит на нижней привалочной плоскости блока цилиндров.

Читайте также: