Люфт коленвала киа спектра

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Появление посторонних звуков в моторном отсеке во время или сразу после запуска двигателя является поводом для диагностики и проверки ДВС. Различные отклонения от нормы могут возникать в результате износа отдельных элементов навесного оборудования, приводов, подшипников, шкивов или ремней. Также не следует исключать вероятность поломки самого силового агрегата и его узлов. Водители часто замечают, что при запуске двигателя на холодную слышен скрежет, в двигателе что-то скрипит, появляется свист и т.п.

Следует отметить, что обычно многие звуки лучше прослушиваются именно в момент холодного пуска, хотя в ряде случаев шум не уходит даже после прогрева силового агрегат. Также нужно добавить, что в одних случаях проблема заметно прогрессирует, то есть звук с каждым разом или постепенно усиливается. В других ситуациях посторонние шумы могут не менять свою тональность и интенсивность на протяжении сотен или даже тысяч километров.

В этой статье мы поговорим о том, какие поломки могут приводить к тому, что при холодном запуске двигателя слышен шум, а также как и по каким дополнительным признакам можно самому определить неисправность.

При запуске двигателя слышен скрежет

Как правило, необходимо проверять втягивающее реле, бендикс стартера и маховик. Дело в том, что бендикс может не входить в зацепление с маховиком должным образом, в результате чего при запуске двигателя слышен треск или появляется характерный скрежет стартера.

При запуске двигателя слышен свист

Свистящий звук в момент пуска обычно издает ремень генератора или водяной насос системы охлаждения (помпа). Неисправность проявляется в виде высокочастотного писка или визга после запуска ДВС, а также может давать знать о себе уже на прогретом моторе при резком нажатии на педаль газа и увеличении оборотов коленвала.

В случае проблемы с ремнем необходимо проверить его состояние и натяжку. Иногда временно помогает нанесение специальных составов для ухода за резиной, которые позволяют поверхности ремня оставаться мягкой и эластичной, защищают от растрескивания и т.п. При явном ослаблении натяжки ремень генератора нужно подтягивать, параллельно проверив состояние шкивов и натяжителя. Добавим, что сильно растянутый ремень подтягивать не рекомендуется, так как свист снова проявится через небольшой промежуток времени. В этом случае, а также когда дальше подтянуть ремень генератора не представляется возможным, показана только замена. Если же ремень нормально натянут, не проскальзывает на шкивах, но все равно свистит, тогда он может оказаться некачественным и требует замены.

Еще добавим, что причиной свиста может быть не только ремень, но и сам генератор. Если точнее, проблемы могут возникать с подшипниками его привода. На это указывает характерный шелест, свист, легкое потрескивание во время работы мотора на ХХ.

Помпа также издает тонкий свист на холостом ходу, неполадка может сопровождаться рокотом или потрескиванием. Данный признак является поводом к обязательной проверке и замене данного элемента.

Для проверки генератора и/или помпы можно взять брусок из дерева, также на конец деревянной палки можно прикрепить жестяную банку и т.п. Затем один конец бруска или палки прикладывается в область привода генератора или помпы на работающем двигателе, а другой конец бруска или закрепленная на палке жестяная банка подносится к уху. Такое решение позволяет точнее определить источник шума и локализовать неисправность. Кстати, если есть возможность, вместо самодельного приспособления для прослушивания шумов можно воспользоваться так называемым автомобильным стетоскопом (иногда используют и медицинский).

Если источник шума не до конца установлен, тогда необходимо снять ремень генератора, после чего от руки резко проворачивается шкив помпы или генератора. Появление шумов, затруднения во время вращения, биение, люфты и другие отклонения от нормы укажут на проблему. В случае с генератором устройство можно отремонтировать, заменив подшипники. Помпу рекомендуется сразу менять, так как на многих автомобилях заклинивание водяного насоса приводит к обрыву ремня ГРМ.

Рекомендуем также прочитать статью о том, как проверить помпу на машине без снятия. Из этой статьи вы узнаете о способах проверки работоспособности водяного насоса, а также о методах самостоятельного определения неисправностей данного элемента системы охлаждения двигателя.

Дополнительным поводом к замене помпы принято считать появление потеков антифриза или тосола в месте ее установки. Утечки ОЖ представляют опасность в виде перегрева ДВС, обрыв ремня ГРМ означает, что поршень ударяет по клапанам, в результате чего клапана гнет. В конечном итоге при игнорировании данных проблем мотору может понадобиться дорогостоящий или даже капитальный ремонт.

При запуске двигателя слышен стук

Появление стука в двигателе следует разделять на проблемы с механизмом газораспределения и элементами самого ДВС (КШМ и ЦПГ, поршни, шатуны, коленвал и т.д.) Посторонние звуки в области ГРМ могут указывать на значительный износ роликов, дефекты ремня или цепи ГРМ.

Ролики могут свистеть, выть, хрустеть или подстукивать. В ряде случае ремень ГРМ затирает по защитному кожуху. Еще отметим, что на моторах с цепью при растяжении самой цепи или недостаточном натяге звук напоминает шелестящее стрекотание, также могут прослушиваться хлопки. Если увеличить обороты, такие звуки пропадают и снова проявляются после сброса газа. В этой ситуации цепь ГРМ нужно натягивать или менять.

Характерным стуком газораспределительного механизма считается стук впускных и/или выпускных клапанов. Такой стук отличается по частоте от других стуков, имеет равномерные интервалы. Дело в том, что распредвал вращается в два раза медленнее по сравнению с коленвалом. К появлению стуков может привести неправильная регулировка теплового зазора клапанов.

На моторах с гидрокомпенсаторами частой причиной является выход последних из строя или забивание канала подачи масла в ГК. В этом случае звук является звонким, четким, хорошо прослушивается в области клапанной крышки. Отметим, что на многих автомобилях после холодного пуска гидрокомпенсаторы стучат несколько секунд, пока до них не дойдет моторное масло. Это считается нормой. Если стук не уходит после прогрева ДВС, тогда нужно обращаться в сервис или решать проблему самостоятельно.

Теперь о стуках в самом двигателе. После запуска холодного агрегата можно услышать то, что в цилиндрах стучат поршни. Стук глухой, похож на удары по глиняной посуде. Наиболее отчетливо стук поршней проявляется на холостых, а также при низких оборотах под нагрузкой.

Также в двигателе может появиться стук коренных или шатунных вкладышей коленвала (подшипники скольжения коленвала). Такой стук имеет металлический оттенок и слегка приглушен. Как правило, на начальной стадии неисправность проявляется после запуска мотора в том случае, если резко нажать на газ в режиме холостого хода.

По частоте стук нарастает параллельно увеличению оборотов. Осевой люфт коленвала тоже приводит к появлению стуков, при этом звук более резкий, отличается тем, что промежутки между ударами неравномерны. Наиболее отчетливо прослушивается тогда, когда обороты коленвала меняются плавно.

Что касается стука шатунов, частой причиной является проблема в шатунных вкладышах. Такой стук резкий, его отчетливо слышно при резком нажатии на педаль газа. Во время диагностики стучащий поршень или шатун можно определить посредством поочередного отключения свечи зажигания на каждом цилиндре.

Что еще может стучать, шуметь или свистеть в двигателе после запуска

В общем ситуация следующая. Спустя некоторое время после покупки машины еще 5 лет назад я стал замечать что если на скорости заходишь именно в ПРАВЫЙ поворот, особенно затяжной, то при попытке нажать в этот момент сцепление, оно просто без всякого сопротивления проваливается и передача соответственно не переключается. Приходилось отпускать сцепление и нажимать еще раз, на второй раз все происходило нормально. Я тогда поспрашивал людей, но все естественно упоминали мне какие либо неисправности сцепления, но поскольку меня этот провал сцепления не сильно раздражал, то я даже не стал дальше разбираться с этой проблемой.

И вот я 5 лет катался и не заморачивался, как буквально на днях наткнулся на запись тут на драйве у одного спектравода. У него была абсолютно та же проблема и выяснилось что это происходило из-за выпавших упорных полуколец коленвала! Я охренел и начал копать в интернете. Нарыл старые записи на форумах, где у нескольких людей была такая проблема тоже на маленьких пробегах, типа это попадался брак завода при сборке моторов. Я решил срочно как нибудь проверить осевой люфт коленвала у себя. Наиболее удобно это сделать микрометром стрелочного типа, которого естественно у меня нет. Решил придумать что то как говориться "на месте")))

Итак, залез под машину, снял защиту. Взял молоток с деревянной рукояткой, вставил между лонжероном и шкивом коленвала, упер рукоятку в лонжерон и как рычагом со всей силы вдавил шкив внутрь двигателя. Между шкивом и поддоном был зазор, в который как раз впритык влезла рукоять штангенциркуля.

Потом я попросил кореша нажать на сцепление. Он нажал, и я увидел что шкив вылез из мотора и рукоять штангенциркуля теперь свободно гуляет в зазоре.

Чтобы измерить сколько составил люфт коленвала, я стал в получившийся зазор вставлять плоские щупы вместе с рукоятью штангеля.

В итоге получается осевой люфт составил 1,4мм вместо допустимых (поправьте если ошибаюсь) 0,3мм!

Теперь собственно вопросы))) Знаю что тут есть люди, которые разбирали-собирали моторы. Подскажите пожалуйста, можно ли мой способ определения осевого люфта считать более-менее объективным и что означает полученный люфт? Что у меня тоже упорные полукольца выпали в поддон? Или они просто изношены? И если их менять, то какие надо ставить (они есть стандартной толщины, +0,25, +0,5, +0,75)? Очень жду советов.

В предыдущей записи мной был обнаружен недопустимо большой осевой люфт коленвала в 1,4мм. Это и являлось причиной провала сцепления при правом повороте. Необходимо было снять поддон и посмотреть что там произошло с упорными полукольцами, поскольку именно они отвечают за осевой люфт. Для этого понадобится следующее:

Прокладка выхлопной системы KKL1940450 115руб. (для машины с евро-2 другой код 0K24040305)

Упорные полукольца коленвала KK1Y011SJ0 592руб.

Прокладка картера двигателя 21522-2X000 146руб.

Прокладка картера двигателя 21521-2X000 115руб.

Также желательно приобрести (я не купил и соответственно советую):

Кронштейн выхлопной системы 0K20140352A

2 гайки K909010811B или любые подходящие по резьбе к предыдущему кронштейну

Прокладка между приемной трубой и 2-м катализатором 0K20140305B

Также обязательно нужен помощник, герметик для поддона, динамометрический ключ и уайт-спирит.

Итак, снятию поддона мешает приемная труба, значит ее снимаем. Обильно заливаем ВД-40 гайки крепления приемной трубы к 1 и 2 катализатору и гайки подвесного хомута. Ждем пока все откиснет и пытаемся сорвать. По внешнему виду хомута стало понятно что не получится открутить его, там все спеклось. При попытке открутить шпилька отломилась.

Гайки катализаторов с горем пополам поддались.

Потом я уже понял что не надо было вообще снимать хомут, а надо было открутить его вместе с кронштейном от поддона, поскольку кронштейн все равно пришлось снять, он мешал откручивать поддон.

Когда все открутили, отключаем разъем кислородного датчика и снимаем приемную трубу.

Смотрим состояние сот катализаторов. У меня они в идеале))))

Теперь есть доступ к поддону. Откручиваем болты его крепления к блоку цилиндров и к коробке передач, предварительно естественно слив из него масло.

Чтоб снять поддон надо сверху через капот ударить молотком (через деревянный брусок) по выступающему приливу в углу поддона, по другому его не оторвать. Ну понятно что кто-то при этом должен его держать снизу)))

Итак, я заглянул в поддон в полной уверенности что полукольца лежат в нем. Но хрен там)))

Чтоб добраться до полуколец, надо снять крышку коренного подшипника, второго по счету от коробки передач.

Бугель затянут сильно. Кое-как сорвал его, лучше не пользоваться трещоткой, а то можно сломать зубцы в ней. Сняв бугель, увидел печальную выработку на коленвале от изношенного полукольца. Прям канавку проточило.

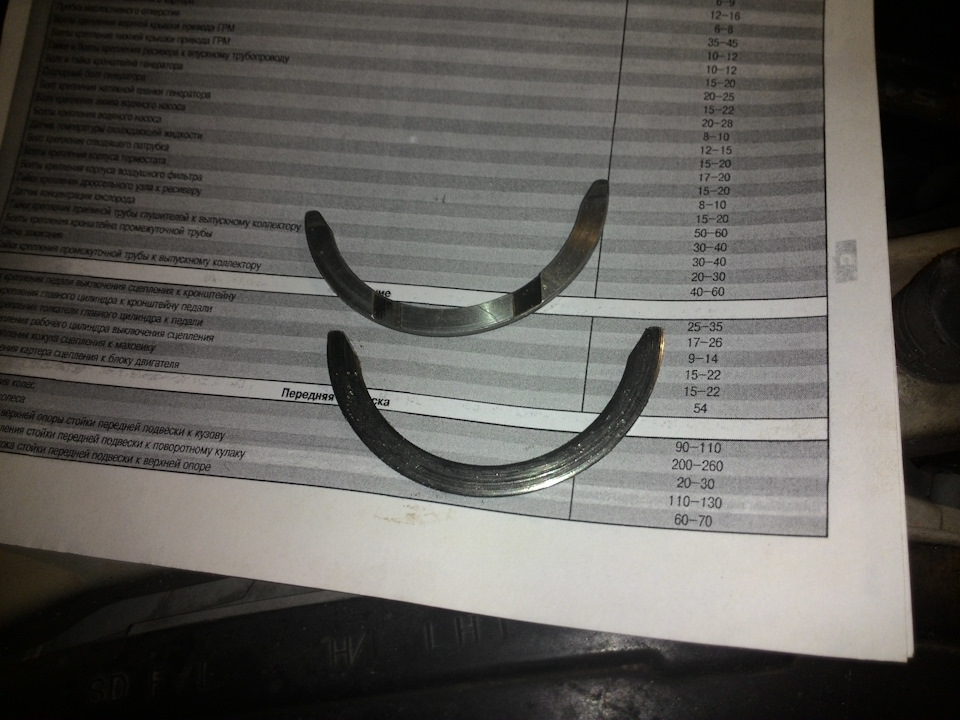

Выталкиваем чем-нибудь полукольца из посадочных мест. Ближнее к коробке передач полукольцо стерлось в хлам))) Полукольца сделаны из биметалла, антифрикционный слой полностью стерся и коленвал начал тереться о чистую сталь.

Также образовавшаяся канавка на коленвале немного прорезала бугель.

Вывод: следите за осевым люфтом коленвала! Не надо говорить, что типо у меня же нет провала сцепления, значит у меня все хорошо. Когда появляется провал сцепления, это уже поздно))) Если я бы не полез сейчас, то скорее всего у меня бы потом эти полукольца все-таки упали в поддон, и тогда было бы совсем печально)))

Итак, выработка на коленвале хоть и выглядела страшно, но вроде была гладкая. Кореш говорит: не парься, ставь новые полукольца, все нормально будет. Засовываем новые полукольца (важно: канавками к коленвалу), толкая коленвал в осевом направлении в разные стороны, чтоб полукольца легко входили. Смотрим чтоб они не торчали из бугеля, и одеваем крышку коренного подшипника, смазав вкладыш маслом. Крышку ставим в том же положении, в каком она стояла, разворачивать на 180 градусов нельзя! Затягиваем крышку моментом 60Нм с помощью динамометрического ключа. Мне его одолжил кореш из автосервиса.

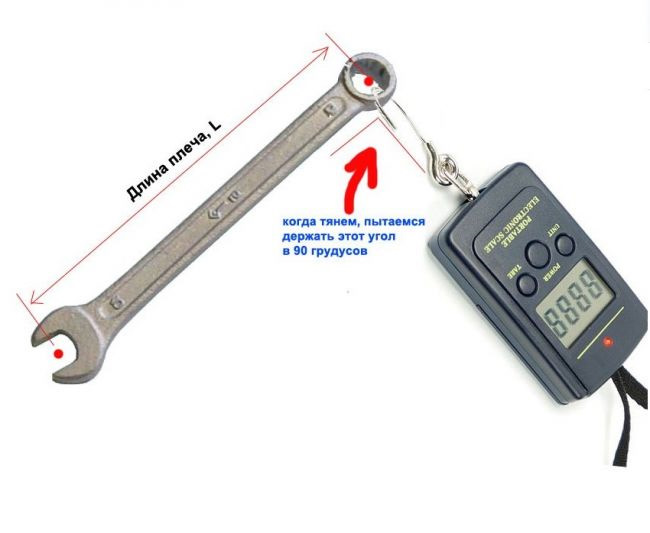

Если нет динамометрического ключа, то затянуть можно с помощью безмена.

Формула расчета усилия: F(кг)=М(Нм)/(0,1*Lплеча(см))

Далее очищаем прилегающие поверхности поддона и блока цилиндров от остатков старого герметика и обезжириваем их уайт-спиритом. Мажем поддон герметиком.

Резиновые полукруглые прокладки с торцов поддона лучше тоже приклеить к блоку цилиндров на герметик, потому что они не плотно туда садятся и будут падать. Затем приставляем поддон и наживляем несколько болтов. Поддон сперва плотно не будет прилегать из-за новых прокладок, поэтому может показаться что он не попадает на направляющие. Но надо просто равномерно его затягивать со всех сторон и он нормально прижмется везде. Болты крепления к КПП затягиваем последними. Все болты поддона не обязательно тянуть динамометрическим ключом, главное просто не сильно их затягивать, я тупо примерно запомнил на сколько они были затянуты.

Ну и все, пока ставим на место приемную трубу, герметик как раз подсохнет и можно заливать масло. Я залил свежее, хотя на предыдущем проехал всего 4000км. Фильтр не стал менять.

Ах да, сломанный хомут крепления приемной трубы был заменен подходящим по размеру хомутом за 35 руб. из магазина запчастей для отечественных машин))))

После установки новых полуколец, я точно также как в предыдущей записи измерил осевой люфт. И он практически вернулся в допуск))) Вместо 1,4мм стал 0,3мм! Ехав домой из гаража, я специально пытался покруче залетать в правые повороты и в этот момент нажимать сцепление. Оно ни разу не провалилось! Получается проблема побеждена! Теперь только спустя некоторое время надо проверить не подтекает ли поддон. Всем спасибо за внимание!

Проверка головки блока цилиндров

Максимальная перешлифовка: 0,1 мм

5. Если высота головки блока цилиндров отличается от номинальных значений, замените головку блока цилиндров.

Высота:

TED: 133,9–134,1 мм

BFD: 133,8–134,0 мм

6. Металлической линейкой и щупом в двух направлениях измерьте плоскостность сопрягаемых поверхностей коллекторов.

Отклонение от плоскостности: не более 0,20 мм

Проверка клапанов

4. Микрометром, в нескольких местах по высоте, измерьте диаметр стержня клапана.

5. Нутромером, в нескольких местах, измерьте внутренний диаметр направляющих втулок клапанов.

Зазор:

Впускные клапана:

TED: 0,050–0,060 мм

BFD: 0,040–0,045 мм

Выпускные клапана:

TED: 0,030–0,065 мм

BFD: 0,045–0,050 мм

Предельно допустимое значение: 0,020 мм

Направляющие втулки впускных и выпускных клапанов различны.

Проверка седла клапана

5. Измерьте ширину рабочей фаски клапана.

Проверка пружины клапана

Проверка распределительного вала

3. Проверните распределительный вал и измерьте его биение.

Номинальный диаметр:

TED: 26,940–26,965 мм

BFD: 25,940–25,965 мм

Минимально допустимый диаметр:

TED: 26,910 мм

Предельно допустимая овальность: 0,05 мм

14. Установите болты крепления крышек подшипников и затяните их за 5–6 этапов.

17. Измеряя шаблоном ширину деформированного пластикового стержня, определите зазоры в подшипниках распределительного вала.

24. Прочтите показания на индикаторе часового типа, который показывает величину осевого люфта распределительного вала.

Проверка гидравлических компенсаторов зазоров клапанов

Диаметр: 29,959–29,975 мм

Проверка блоков цилиндров

3. Если неплоскостность превышает допустимые пределы, перешлифуйте блок цилиндров.

Перед перешлифовкой блока цилиндров измерьте высоту блока цилиндров от оси коленчатого вала до верхней сопрягаемой поверхности.

6. Для определения конусности цилиндра, измерьте диаметр цилиндра в верхней, средней и нижней частях.

Проверка распылителей для охлаждения поршней

7. Подавая сжатый воздух в отверстие А распылителя, проверьте, что воздух выходит из отверстия В. Если воздух не проходит, замените распылитель.

Проверка поршней Предупреждение

При замене поршня, также необходимо заменить поршневые кольца.

Проверка поршневых колец

Проверка поршневых пальцев

1. Измерьте диаметры отверстий для поршневого пальца в поршне, в двух диаметрально противоположных направлениях, четырех плоскостях.

Проверка шатунов

Внутренний диаметр головки шатуна:

TED: 20,003–20,013 мм

BFD: 19,943–19,961 мм

Проверка коленчатого вала

4. Установите измерительную головку индикатора часового типа на среднюю шейку подшипника коленчатого вала и установите шкалу индикатора на 0. Проверните коленчатый вал и измерьте его биение. Если биение превышает номинальное биение, замените коленчатый вал.

Биение: 0,04 мм

Диаметры шеек коренных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 54,688–54,706

BFD: 49,688–49,706

2-й ремонтный размер (+0,50 мм):

TED: 54,438–54,456

BFD: 49,438–49,456

3-й ремонтный размер: (+0,75 мм):

TED: 54,188–54,206

BFD: 49,188–49,206

Диаметры шеек шатунных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 44,690–44,708

BFD: 39,960–39,706

2-й ремонтный размер (+0,50 мм):

TED: 44,440–44,458

BFD: 39,440–39,456

3-й ремонтный размер (+0,75 мм):

TED: 44,190–44,208

BFD: 39,190–39,206

Проверка зубчатого ремня Предупреждение

Сильно не перегибайте зубчатый ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

Механизм натяжения зубчатого ремня и направляющий ролик Предупреждение

Не проводите чистку ролика механизма натяжения или направляющего ролика зубчатого ремня с использованием очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному износу зубчатого ремня.

Пружина механизма натяжения

Шкифы распределительных валов Предупреждение

Не проводите чистку шкивов с использованием очищающих жидкостей. При необходимости, используйте для их очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так как это приведет к преждевременному износу зубчатого ремня.

Коленчатый вал, поршни и шатуны

Не вставляйте отвертку между блоком цилиндров и масляным поддоном, так как это может повредить сопрягаемые поверхности.

Если производить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

22. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

Моменты затяжки: 19–26 Н•м

64. Установите водяной насос с новой прокладкой и закрепите болтами.

Моменты затяжки: 11,7–17,6 Н•м

Моменты затяжки:

TED: 18,6–30,4 Н•м

BFD: 7,8–11,0 Н•м

Маслоотражательные колпачки впускных и выпускных клапанов различны. Маслоотражательные колпачки выпускных клапанов имеют 4 зуба.

Моменты затяжки: 17,6–25,5 Н•м

Прогиб ремня привода генератора:

Новый ремень: 8–9 мм

Ремень, бывший в употреблении: 9–10 мм

104. Установите выпускной коллектор и обводную трубу охлаждающей жидкости и закрепите их болтами.

Читайте также: