Износ регулировочных шайб ваз

Добавил пользователь Morpheus Обновлено: 19.09.2024

При большом пробеге происходит износ седел, фасок тарелок, стержней и торцов клапанов, рабочих поверхностей толкателей, регулировочных шайб, направляющих втулок клапанов клапанного механизма двигателей ВАЗ, кулачков, шеек и подшипников распредвала, рычагов и регулировочных болтов, пружин и маслоотражательных колпачков.

Ремонт клапанного механизма двигателей ВАЗ, дефектовка, методы ремонта, запрессовка и развертка втулки клапана, зенкерование и шлифовка седел и клапанов, притирка клапанов к седлам.

Шум под крышкой головки блока указывает на износ многих деталей. У рычагов клапанов проверяют состояние рабочих поверхностей, соприкасающихся с торцом стержня клапана и со сферическим концом регулировочного болта. Если на них имеются задиры и риски, рычаги следует заменить. Если замечены дефекты на втулке регулировочного болта или на самом болте, их необходимо заменить.

При дефектовке клапанного механизма двигателей ВАЗ проверяют:

— Размеры клапанов и втулок.

— Зазоры между ними.

— Биение клапанов во втулках.

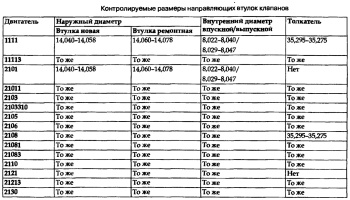

Контролируемые размеры направляющих втулок клапанов клапанного механизма двигателей ВАЗ.

Контролируемые размеры клапанов клапанного механизма двигателей ВАЗ.

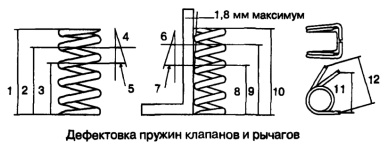

При дефектовке также проверяют состояние и упругость пружин. Их параметры должны соответствовать приведенным в таблице ниже. Размер 11 пружины рычага должен быть равен 35 мм, а размер 12 пружины под нагрузкой 5,2-7,5 кгс — 43 мм.

Дефектовка пружин клапанов и рычагов клапанного механизма двигателей ВАЗ.

Регулировочные шайбы не должны иметь ступенек от износа, натира металла.

Износ регулировочных шайб клапанного механизма двигателей ВАЗ.

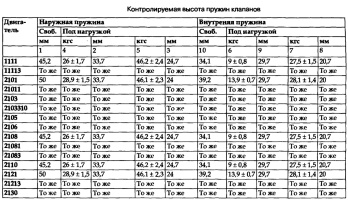

Контролируемая высота пружин клапанов клапанного механизма двигателей ВАЗ.

Следует очистить клапаны от нагара железной щеткой. Износ седел, рычагов, кулачков вала, клапанов заметен при осмотре. Кроме того, необходимо убедиться в отсутствии деформации стержней клапанов. Допустимая кривизна — не более 0,015 мм.

Нужно убедиться в отсутствии трещин на головке клапана. Выработка торца стержня должна быть не более 0,4-0,5 мм. При наличии ступеньки на стержне в районе контакта с маслоотражательным колпачком клапан необходимо заменить. Следует также проверить состояние рабочей фаски тарелки клапана. Износ стержня клапана — разница диаметров верхней и нижней частей, замеренных микрометром в разных положениях, чтобы учесть возможную овальность, не должен превышать 0,03 мм.

Для определения степени износа направляющих втулок и стержней на головке, лежащей камерами сгорания вверх, слегка приподнимают клапан за тарелку и покачивают его в разных направлениях. Если люфт ощутим, проверяют микрометром диаметр стержня клапана. Если стержень не изношен, значит, изношена втулка. Когда же стержень не отвечает требованиям, повторяют испытание с новым клапаном.

ВАЗ рекомендует проверять люфт индикатором. Если зазоры между стержнями старых клапанов и старыми направляющими втулками выше предельно допустимого (0,15 мм), клапаны заменяют новыми. Но часто этого недостаточно и необходимо заменять или восстанавливать втулки.

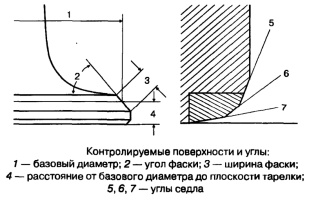

Контролируемые поверхности и углы клапанов клапанного механизма двигателей ВАЗ.

Традиционный метод ремонта клапанного механизма двигателей ВАЗ.

Направляющие втулки заменяют, если зазор в соединении со стержнем клапана более 0,15 мм не устраняется установкой нового клапана. А восстановление втулок невозможно из-за их непригодности или отсутствия современных инструментов.

На заводе чугунные втулки запрессовывают в алюминиевый корпус с натягом от 0,06 до 0,11 мм. Предварительно охлаждая их в жидком азоте до минус 196 градусов, а корпус подогревая до 160-170 градусов, чтобы избежать мккротрещин. Все это невозможно в условиях автосервисов. Для выпрессовки старых втулок лучше применять винтовые прессы. Так меньше риск повреждения гнезда. Головку блока перед выпрессовкой следует нагреть примерно до 150 градусов.

Перед запрессовкой новых втулок нужно промерить гнезда и втулки. Чтобы убедиться, что натяг будет соответствовать норме. При завышенном натяге можно повредить гнездо. А при слабом придется растачивать гнездо и ставить ремонтные втулки. Или применять современные химические фиксирующие составы.

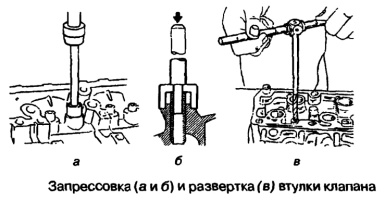

Новую направляющую втулку с надетым на нее стопорным кольцом запрессовывают оправкой до упора этого кольца в плоскость головки цилиндра. После запрессовки втулок обработка отверстий производится разверткой со стороны верхнего конца втулки. Более долговечными и точными являются алмазные развертки.

Запрессовка и развертка втулки клапана клапанного механизма двигателей ВАЗ.

Перед заменой направляющих втулок впускного и выпускного клапанов первого и четвертого цилиндров необходимо отвернуть две шпильки крепления корпуса подшипников распределительного вала. После запрессовки нужно развернуть отверстия в направляющих втулках развертками. А затем прошлифовать седла клапанов.

Если менялись или восстанавливались направляющие втулки клапанов, то шлифовку седел ведут после завершения работы с втулками. Чтобы направляющие стержни центрировались по новой поверхности втулок и обеспечивали соосность фасок с отверстиями втулок. Для обеспечения точности диаметра отверстия и его расположения по отношению к рабочим фаскам седла и клапана отверстия во втулках обрабатываются после запрессовки втулок в головку цилиндров.

Для устранения мелких дефектов фаску тарелки клапана шлифуют на обычных круглошлифовальных станках с углом фаски 45°25′-45°35′. После шлифовки расстояние от базового диаметра фаски до плоскости тарелки не должно быть менее указанного в таблице контролируемых размеров клапанов.

У выпускного клапана не должен быть сошлифован слой твердого сплава, наплавленный на фаску. Биение рабочей фаски клапана относительно стержня должно составлять не более 0,02 мм.

Зенкерование и шлифовка седел и клапанов клапанного механизма двигателей ВАЗ.

Головку блока нужно установить на подставку. Очистить от нагара фаски седел клапанов соответствующими зенкерами. Зенкеры надеть на шпиндель и центрировать направляющим стержнем, который вставляется в направляющие втулки клапанов. На направляющий стержень необходимо надеть пружину. Установить на шпиндель конический круг для седел выпускных клапанов или круг для седел впускных клапанов. Закрепить шпиндель в шлифовальной машинке и прошлифовать седло.

Ширину рабочей фаски седел выпускных клапанов необходимо шлифовать до нужных размеров зенкером под углом 20 градусов и зенкером, которым устраняется наклеп на внутреннем диаметре. Зенкеры следует применять с тем же шпинделем и стержнем. Сначала нужно шлифовать внутреннюю фаску до размера 0,33 мм, а затем фаску 20 градусов — до ширины рабочей фаски 1,9-2,0 мм.

Притирка клапанов к седлам.

Перед установкой клапанов (и старых и новых) необходимо притереть их к седлам. Для этого следует надеть на стержень притираемого клапана легкую отжимную пружинку подходящих размеров и нанести на его фаску тонкий слой притирочной пасты зернистостью не более 20-50 мкм. Алмазные пасты желательно не применять. Так как алмазная крошка иногда внедряется в седло и остается в нем, ускоряя его износ.

Далее нужно вставить клапан с пружиной в направляющую втулку. Надеть на его стержень приспособление или подобрать резиновую трубку так, чтобы она плотно надевалась одним концом на стержень клапана, а другим — на жало крестовой отвертки или на круглый напильник с ручкой. С помощью этого приспособления необходимо вращать клапан попеременно в обе стороны, слегка прижимая его к седлу.

Вести притирку клапанов клапанного механизма двигателей ВАЗ следует аккуратно, стараясь не снимать много металла, чтобы оставить возможность для последующих ремонтов. При появлении притертого пояска на деталях нужно разбавить пасту маслом. А когда притираемые поверхности станут совершенно гладкими, вести притирку на одном масле до получения матово-серого цвета рабочих поверхностей фаски клапана и его седла и блестящего цельного пояска.

Если нет разрывов слоя краски, нанесенной на седло и фаску тарелки клапана, при их контакте или если керосин, залитый в камеру сгорания при свободно вставленных в свои седла притертых впускном и выпускном клапанах, в течение 10 секунд не просачивается, значит, притирка сделана хорошо. После притирки нужно тщательно промыть обработанные детали и камеры сгорания от следов притирочной пасты.

Новый метод ремонта клапанного механизма двигателей ВАЗ.

В последние годы применяется методика восстановления изношенной внутренней поверхности направляющих втулок без их выпрессовки специальным ручным инструментом (например, фирмы Neway) с роликовыми резцами для пластической деформации металла до 0,5 мм, компенсирующей износ внутренней поверхности втулки, и последующей разверткой до нужного размера.

Резцы также формируют во втулке спиральный желобок для масла. Улучшающий условия смазки стержня клапана. Зазор 0,03-0,05 мм между стержнем клапана и втулкой и этот желобок работают как лабиринтный сальник. Обеспечивая смазку и отталкивая излишнее количество масла, помогая маслоотражательным колпачкам и уменьшая угар масла.

При традиционном методе обработки седел клапанов направляющая шарошки или зенкера свободно вращается во втулке клапана. При новом методе, предложенном фирмой Neway, фреза надевается на неподвижную ось, которая плотно фиксируется в ранее восстановленной втулке самоустанавливающейся цанговой направляющей. Фреза сидит на оси с зазором всего 0,5 мкм, обеспечивая минимальный допуск обработки.

Обработка втулок и седел клапанов инструментами Neway.

Каждая из трех предусмотренных технологией фасок на седле клапана получается за 3-4 оборота ручного инструмента. Фреза за счет уникальной заточки и формы режущих кромок формирует на поверхности седла клапана специальный микрорельеф, благодаря которому приработка клапана и седла на двигателе происходит быстро, а надобность в притирке отпадает.

Восстановление рабочих фасок клапанов выполняют специальным ручным инструментом Gizmatic-2 той же фирмы. Клапан неподвижно фиксируют в специальной оправке, зажатой в слесарные тиски. После нескольких вращений фрезы с осевой подачей микролифтом получается идеальная концентрическая поверхность фаски клапана. На ней также формируется специальный микрорельеф, как и при обработке седла.

При работе инструментами Neway притирка клапанов клапанного механизма двигателей ВАЗ не нужна совсем. После обработки клапанов и седел их идеальное сопряжение происходит по узкому пояску. И обеспечивается не только формируемым микрорельефом поверхностей деталей, но и интерференционным углом между фасками. Достигается это небольшим (менее 1 градуса) расхождением углов обработки рабочих поверхностей седла и клапана.

В первые же секунды работы двигателя поясок сопряжения увеличивается за счет смятия выступов созданного микрорельефа на фасках, а затем происходит и полное уплотнение поверхности по всей ширине фаски. Комплект инструментов фирмы Neway покупать не обязательно. Нужно только узнать, в какой мастерской он имеется, и отдать туда головку блока для обработки втулок и седел, а также клапанов.

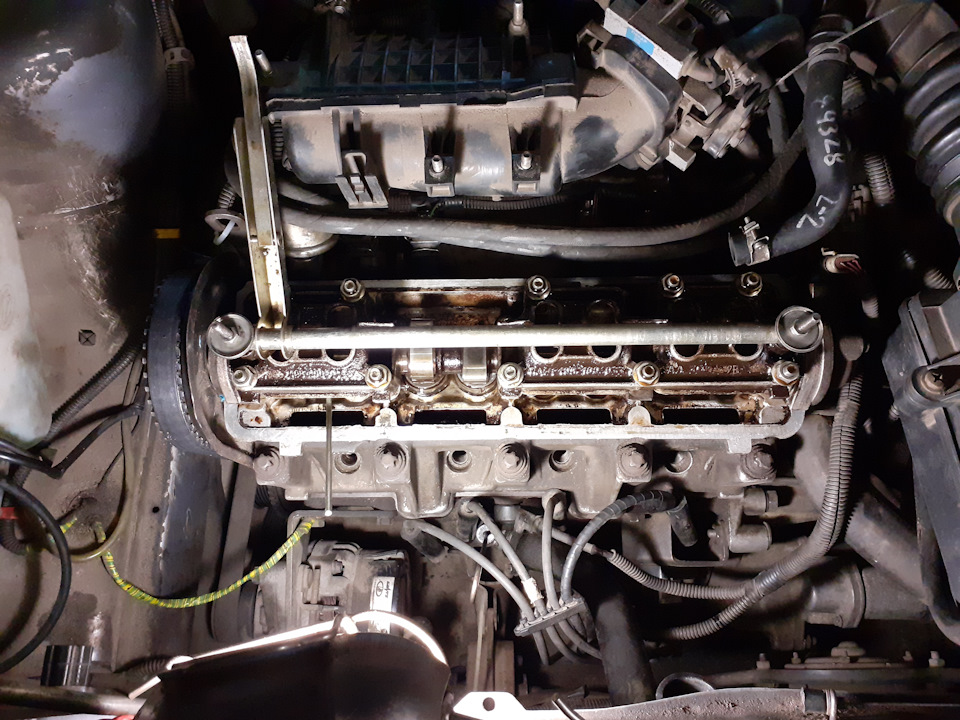

Доброго времени суток ДРАЙВовчане!

хотелось бы поделиться с вами очередной проблемой, как то раз еду спокойно на

работу не чего не предвещает беды, как вдруг нестого не с сего из под капота

начинается такой стук что я подумал все отъездился, остановился послушал звук

вроде как от клапанов, "но почему так громко и внезапно?" ну думаю, черт с тобой

бесишь уже, сажусь и не спеша начинаю двигаться дальше (хочешь или нет а на

работу ехать надо, так как водителю вахты позвонил и сказал что за мной заезжать

не нужно) отпросившись с работы после обеда домой поехал разбираться в проблеме,

вскрыв крышку клапанов я офигел раскололась регулировочная шайба и раздолбала

все что можно было раздолбать.Замерив зазоры увидел что все клапана зажаты(вот

так вот на СТО настраивают клапана) полистав книгу решил настроить сам, там не

чего сложного нет, был бы инструмент.

и так непосредственно к настройке:

Зазор измеряется на холодном двигателе между кулачком распределительного

вала (кулачок должен быть направлен вверх от толкателя) и регулировочной шайбой

толкателя клапана.Номинальный зазор для впускного клапана ваз 2108, ваз 2109,

ваз 21099 составляет (0,2+0,05) мм, для выпускного — (0,35+0,05) мм. Зазоры

регулируются подбором толщины регулировочных шайб. В качестве запасных частей

поставляются шайбы толщиной от 3 до 4,5 мм через 0,05 мм.

Считая от привода распределительного вала, первый, четвертый, пятый, восьмой клапаны–выпускные

второй, третий, шестой и седьмой – впускные.

Толщина новой шайбы рассчитывается по формуле: H=B+(A–C)

где:

H – толщина новой шайбы, мм

B – толщина снятой шайбы, мм;

A – замеренный зазор, мм;

C – номинальный зазор, мм;

Пример (для впускного клапана):

A = 0,26 мм,

B = 3,75 мм,

C = 0,2 мм,

тогда

H = 3,75 0,26 – 0,2 = 3,81 (мм).

В пределах допуска зазора +0,05 мм подбираем ближайшую по толщине шайбу (3,8 мм).

— Если зазор какого-либо клапана отличается от номинального, утопите толкатель

этого клапана, нажав на ручку приспособления.

— Удерживая толкатель в утопленном положении, установите фиксатор Отведите

приспособление для утапливания от толкателя и выньте регулировочную шайбу,

подцепив ее тонкой отверткой или пинцетом

— Запишите толщину регулировочной шайбы, которая нанесена на одной стороне.

Если толщина шайбы не видна, измерьте ее микрометром.

— Установите в толкатель новую шайбу необходимой толщины.

Шайбу установите надписью вниз (к толкателю).

Утопите толкатель приспособлением и уберите фиксатор.

— Для проверки измерьте щупом зазор: если он отличается от номинального,

повторите регулировку.

— Поверните коленчатый вал на один оборот (360°) и отрегулируйте зазоры четвертого,

шестого, седьмого и восьмого клапанов в таком же порядке.

— Затем залейте масло в верхнюю часть головки блока цилиндров, установите крышку

головки и переднюю крышку зубчатого ремня.

Далее шайба и такие проточки

Проточки делал со стороны номера шайбы.Пропиливал болгаркой.Пропил сбоку толщина отрезного диска болгарки.глубина не больше милиметра.Пропил снизу глубиной 0.20-0.70 милиметра где-то.Все места присутствия болгарки ровнял наждачной бумагой, а так же следы нагара и т.п.

В середине рюмки есть ямка и проточками на шайбах мы даем канал доступа маслу.Шайба начинает как бы плавать на масленой пленке, а не стучит о рюмку при нажатии на нее распредвала.

От результата я не восхищался, но он есть.шума от шайб стало меньше.

Комментарии 102

Наверное Вы посмотрели видео ролики одного самоуверенного типа на ютубе, он там говорил что ему инженеры мерседеса завидуют))))) Он с 1980 года пытается жиговские моторы довести до ума)))))

Видел в ютубе видос, многие говорили что тише, но у меня места колодцев разбиты, мне такая доработка уже не поможет=)

смазка толкателей под давлением поможет. сверли колодцы. и канавку по окружности где отверстие.

Смысла нет, с чего им там стучать то. При регулировке они не очень легко достаются. Есть смысл делать сверловку колодцев толкателей, так как основной шум идёт от туда — делал себе такую доработку лет так 8 назад, реально тише становилось.

Как же мне теперь это развидеть?

Какойто новый вид извращений?

Кароч, все правильно делаешь, красава! У мотористов всегда будет работа :-) удачи, и всем друзьям расскажи, репосты и т.д. что все работает и мотор до 9к крутится, за счет облегчения шайб на 1-2 грамма.

Куча негатива в комментариях. А вещь простая и полезная. Я сам уже два года езжу на ободраных наждаком шайбах, так как седла провалились донельзя, а разбирать голову для торцевания клапанов просто неохота. В результате абсолютно неидеальные шайбы лежат этой стороной в стакане, и ничего никуда не выкинуло и не сломало. А поскольку шайбы стали тонкие, то буртик стакана торчит выше, и цепляет за кулачок распредвала. Чтобы этого избежать, обычным надфилем кулачки были сточены по краям и стали более узкими к месту соприкосновения.

Всё это делалось бюджетно и на скорую руку для того, чтобы пару месяцев без колес не оставаться. По итогу, пробежала эта вся "порнография" уже тысяч 15 километров. Нареканий нет, зазоры не уходят, вал не сточился, шайбы не треснули и не вылетели. Так что голь на выдумки хитра, экспериментируйте! Тем более, что эти моторы выносливо терпят многие переделки и ремонтируются малой кровью

Да будет вам известно.Что капитальный ремонт 8ми клапанной ГБЦ ваз обходится в 6 т рублей вместе с запчастями снятием и установкой.Делается все в один день не хотя и с длительными часовыми перекурами.А если делать самому то и того дишевле.Куда бюджетнее можно ещё?

Делал я всё сам, голова была заменена на б\у, так как моя вообще прогорела по двум сёдлам. Но в нашей глухомани найти живую ГБЦ трудновато. Платить за откапиталенную 5-6 тыс тоже не по карману, к сожалению. Работаем с тем, что имеем, и чем возможно. Всё про всё около 2,5к вышло с заменой нескольких клапанов и направляек. По нашим зарплатам разница ощутима. Опять же, изначально планировалось, что это всё временно. Но нет ничего более постоянного, чем времянка)

Седла стоят 800 р направляющие 500 при наличии морозилки в холодильнике и обычной электроплитки все это меняется на раз два.Самое дорогое клапана 1500р.Вот бюджет отремонтированной головки.Ах да забыл сальники 150р.Неужели не хочется один раз сделать и не лезть туда много лет?

Седла не продаются у нас. Да и менять их без опыта не каждый мастер берется, а я всё же любитель в данном деле. Сделать все надёжно хочется, но другим путем. Есть желание купить новую болванку ГБЦ и самому собрать с нуля. Потому пока копим средства.

Да их менять как и направляющие не сложно.Седла продаются в любом вазовском магазине деталей!При не имении их в наличии продавец может их заказать.На новых ГБЦ седла металлокерамика и они не ходят долго.Если на газу то и 150 т км пробега не выхаживают.Люди стараются старые гбц найти и привозят на ремонт ко мне я делаю под ремонтные шайбы 5.20 5.30 и ходят эти головы мама не горюй только клапана регулируй и все.

шайбы толщиной 5.20-5.30?

Да ремонтные шайбы.

ты ставишь сёдла вверх тормашками и зенкером делаешь единственную и очень узкую рабочую фаску, я верно понял? поэтому толщины обычных шайб не хватает.

В автосервис на ремонт приехала Гранта с восьмиклапанным двигателем объёмом 1.6 литра. Пробег уже не маленький, и двигатель стал подъедать масло. Хозяин авто решил заменить сальники клапанов. Работа простая и ничем не примечательная, но в процессе её выполнения увидели интересную доработку регулировочных шайб клапанов. Рассказываю, в чём её смысл.

В общем сняли клапанную крышку и распредвал. Удивлению не было предела, когда увидели странного вида регулировочные шайбы. На них по краям были сделаны прорези. Это было не обычно, так как заводские шайбы представляют из себя круглые "пятаки" с плоскими поверхностями, без каких-либо прорезей и канавок. Если честно, я столкнулся с таким в первый раз.

Извлекли эти шайбы, чтобы разглядеть подробнее, и оказывается прорезями на краях всё не заканчивается. Со стороны стаканов на "пятаках" сделаны пропилы глубиной 0,5-1,5 мм. Видно, что это было сделано кустарным способом, и скорее всего обычной болгаркой. Долго пытались понять, для чего это. Сначала подумали, может владельцу Гранты решили "насолить" в другом СТО?!

Позвонили хозяину машины и сообщили, что нужно докупить ещё регулировочные шайбы, так как старые кем-то повреждены. На что он ответил, что в курсе, и эти прорези сделал сам специально. Поэтому шайбы нужно оставить именно эти. Мы были крайне поражены, но сделали всё, как он сказал. К вечеру с нетерпением ждали владельца Гранты, который должен забрать отремонтированную машину. Очень хотелось узнать у него подробности такой доработки.

Оказывается, что шайбы при работе двигателя издают посторонние звуки в виде цокота и лёгких "стучков". Мол, они стучат о стаканы. Прорези по краям позволяют попадать маслу под шайбу, а в пропиленных каналах со стороны стаканов оно удерживается во время работы двигателя. Получается, что под шайбами создаётся масляная подушка, которая не позволяет им греметь. Благодаря такой доработке двигатель работает тише. Или как сказал владелец Гранты — мотор шепчет.

Мы конечно в автосервисе отнеслись скептически к такому тюнингу. Но с другой стороны, если есть результат — значит это работает. Почему же в таком случае инженеры на "АвтоВАЗе" до сих пор не додумались до этого?!

Если Вам понравилась статья — подписывайтесь на канал и ставьте лайк! ;-) Пишите в комментарии, как Вы относитесь к подобным доработкам?

Тепловые зазоры в клапанном механизме двигателей ВАЗ увеличиваются по причине износа кулачков распределительного вала, регулировочных шайб, рычагов или торцов клапанов. Уменьшаются тепловые зазоры в клапанном механизме при сильном износе седел и фасок клапанов. Клапаны глубже садятся в седла и зазор уменьшается. Возможно даже зависание клапана при перегреве. Зависший клапан может перегреться и разрушиться.

Регулировка зазоров в клапанном механизме двигателей ВАЗ, порядок и последовательность, регулировка зазоров установкой под регулировочную шайбу дополнительной шайбы.

Отсутствие стука клапанов в клапанном механизме двигателей ВАЗ не означает нормального состояния зазоров. Стук клапанов при несколько увеличенных зазорах не так опасен, как тихая работа при недостаточных зазорах. Риск разрушения зависших клапанов больше, когда температура двигателя повышается в уличных пробках или в тяжелых дорожных условиях. Зазоры в клапанном механизме двигателей ВАЗ регулируют на холодном двигателе. Предварительно отрегулировав натяжение цепи или ремня.

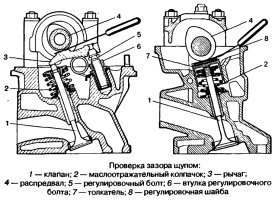

Проверка щупом зазора в клапанном механизме двигателей ВАЗ.

Регулировка зазоров в клапанном механизме двигателей заднеприводных автомобилей ВАЗ.

Порядок регулировки в клапанном механизме зазора следующий.

1. Повернуть коленчатый вал по часовой стрелке до совпадения метки на звездочке или шкиве распределительного вала с меткой на корпусе подшипников. Это положение соответствует концу такта сжатия в четвертом цилиндре. При нем регулируется зазор у выпускного клапана четвертого цилиндра и впускного клапана третьего цилиндра.

2. Ослабить контргайку регулировочного болта.

3. Вставить между рычагом и кулачком распределительного вала щуп толщиной 0,15 мм и гаечным ключом завертывать или отвертывать болт. Пока при затянутой контргайке щуп не будет входить с легким натягом.

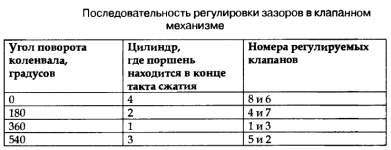

4. Отрегулировав зазоры у выпускного клапана четвертого цилиндра и впускного клапана третьего цилиндра, последовательно поворачивать коленчатый вал на 180 градусов и регулировать зазоры, соблюдая очередность.

Последовательность регулировки зазоров в клапанном механизме двигателей заднеприводных автомобилей ВАЗ.

Регулировка зазоров в клапанном механизме двигателей переднеприводных автомобилей ВАЗ.

В гнездах толкателей двигателей ВАЗ-1111, 11113, 2108, 21081, 21083, 2110, 2111 находятся специальные шайбы для регулировки зазора в клапанном механизме. Зазор между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть 0,15-0,25 мм для впускных клапанов и 0,30-0,40 мм — для выпускных.

Зазор в клапанном механизме регулируется подбором толщины регулировочной шайбы. В запасные части подставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом 0,05 мм. Толщина шайбы маркируется на ее поверхности.

При первой регулировке неясно, какие шайбы были установлены изначально. Даже когда толщина установленных шайб известна, не всегда понятно, какие именно понадобятся. Зазоры в клапанном механизме в ходе эксплуатации могут не только увеличиваться, но и уменьшаться.

Зазор в клапанном механизме двигателей переднеприводных автомобилей ВАЗ регулируется в следующем порядке.

1. Установить на шпильки крепления крышки головки цилиндров приспособление для утапливания толкателей клапанов.

2. Повернуть коленчатый вал до совмещения установочных меток на шкиве и задней крышке зубчатого ремня. А затем довернуть его еще на 40-50 градусов (2,5-3 зуба на шкиве распределительного вала). При этом в первом цилиндре будет фаза сгорания.

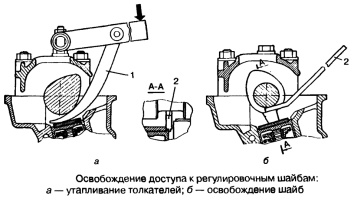

Освобождение доступа к регулировочным шайбам в клапанном механизме двигателей переднеприводных автомобилей ВАЗ.

Поворачивать коленчатый вал следует только по часовой стрелке за болт крепления шкива привода генератора или за шкив распределительного вала с помощью приспособления. Нельзя поворачивать коленчатый вал за болт крепления шкива распределительного вала, так как при этом можно повредить головку болта.

3. Проверить набором щупов зазоры у первого и третьего кулачков распределительного вала.

4. Если зазор отличается от нормы, то другим приспособлением утопить толкатель и зафиксировать его в нижнем положении. Установив между краем толкателя и распределительным валом фиксатор.

5. Удалить регулировочную шайбу и микрометром измерить ее толщину.

6. Определить толщину новой шайбы по формуле:

Н = В + (А — С)

Где А — замеренный зазор, мм; В — толщина снятой шайбы, мм; С — номинальный зазор, мм; Н — толщина новой шайбы, мм.

Пример.

Если А = 0,26 мм, В = 3,75 мм, С = 0,2 мм (для впускного клапана), то Н = 3,75 + (0,26 — 0,2) = 3,81 мм. В пределах допуска на зазор ±0,05 мм принимаем Н = 3,8 мм.

7. Установить в толкатель новую шайбу маркировкой в сторону толкателя, убрать фиксатор и еще раз проверить зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением.

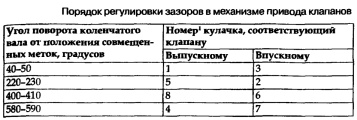

8. Последовательно поворачивая коленчатый вал на полоборота, что соответствует повороту метки на шкиве распределительного вала на 90 градусов, отрегулировать зазоры у остальных клапанов, соблюдая рекомендуемую очередность

Порядок регулировки зазоров в механизме привода клапанов двигателей переднеприводных автомобилей ВАЗ.

* — Номер кулачка соответствующий клапану указан по порядку от шкива распределительного вала.

Выполняя регулировку, целесообразно записать фактическую толщину установленных комплектов шайб для каждого клапана, чтобы в будущем покупать только те шайбы, которые с большой вероятностью понадобятся для последующих регулировок в клапанном механизме.

Фактическую толщину извлеченных регулировочных шайб нужно обязательно измерить микрометром и сравнить с маркировкой на них. Если шайбы сильно изношены, их лучше заменить. Но в некоторых случаях можно перевернуть, установив менее изношенной (маркированной) стороной к распределительному валу.

Не следует вращать коленчатый вал, когда регулировочная шайба извлечена из гнезда толкателя. Это может привести к задиру поверхности соответствующего кулачка. Вращать вал бывает необходимо при замене шайб с одного толкателя на другой. В этом случае в пустое гнездо толкателя нужно временно вставить любую регулировочную шайбу.

Регулировка зазоров в клапанном механизме установкой под имеющуюся регулировочную шайбу дополнительной самодельной шайбы.

Зазор между кулачком и толкателем можно уменьшить не только установкой шайбы увеличенной толщины, что рекомендуется заводом, но и установкой под имеющуюся регулировочную шайбу дополнительной самодельной шайбы. Толщина которой равна разности между фактическим зазором и его требуемой величиной.

Разумеется, использование самодельных дополнительных шайб — временная мера, так как практически нереально найти подходящий износостойкий материал. При первой возможности следует установить стандартные шайбы.

Толщину дополнительной шайбы выбирают равной допуску на номинальный тепловой зазор, то есть 0,1 мм. Если, например, фактическая величина теплового зазора находится в пределах 0,25-0,35 мм для впускных клапанов и 0,4-0,5 мм для выпускных, то устранить излишек зазора можно дополнительной шайбой, сделанной из металлической ленты или фольги толщиной 0,1 мм.

Если стук клапанов возобновляется вскоре после регулировки, возможно, виной этому ослабевающее крепление корпуса подшипников распределительного вала по причине вытяжки старых шпилек. При серьезном отношении к ремонту все не закаленные болты, шпильки и гайки следует заменять новыми.

Читайте также: