Дисковые тормоза на луаз своими руками

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Сегодня взвесил-одна проставка весит 2 кг. 500г.

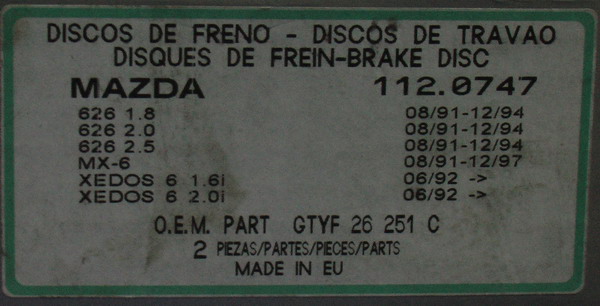

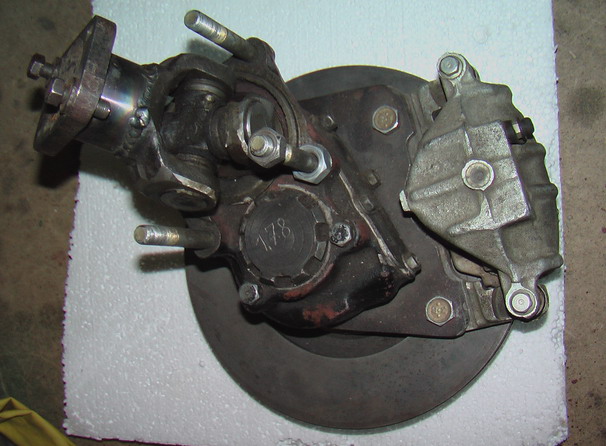

1 диск Мазда 626 3кг. 400г. и 1 суппорт всборе с колодками - 3400гр.

К нему требуеться докупить:

1) Суппорты ВАЗ-2108

2) Колодки ВАЗ -2108 - 1комплект

3) Переходники на тормозные трубки (вход- москвич, выход-ВАЗ) - 2шт. +медные уплотнительные колечки между переходником и суппортом.

4) Болты для крепления суппорта ВАЗ-08 к поворотному кулаку (желательно под внутренний шестигранник т.к. их удобнее закручивать) – 4 шт.

5) Болты М8х20 под внутренний шестигранник – 6шт (надо 4 + 2 в запас)

6) Герметик

7) Тормозная жидкость.

8) Болтики 6шт (надо мерять на изделии) для крепления заглушки №3.

Для установки:

1.Берем ключ на 13 и откручиваем приводной вал.

2.Откручиваем 4 болта крепления редуктора.

3.Откручиваем гайку ступицы.

4.Откручиваем тормозной шланг.

Вынимаем редуктор.

Откручиваем заднюю крышку

потом

Берем выколотку и нежными увесистыми ударами выбиваем ту хрень к которой крепиться колесо.

ВНИМАНИЕ. Если нет специальной выколотки используйте палец маятника.Смотрите не погните губки.

Далее дело техники.

Наносим толстый слой герметика и устанавливаем деталь №1 на редуктор.

ДА.Забыл еще надо купить сальник 42-62-10(Москвич) это запресовываеться в деталь №2.

Ставим деталь №2.

Прикручиваем деталь №3.

Затем к детали №1 прикручиваем суппорт.

В суппорт вкручиваем переходник к нашим тормозным шлангам.

Ставим редуктор на место и прокачиваем тормоза.

Второй вариант - дисковые тормоза по технологии А Джигурды.

Третий вариант,с разрешения Владислава_V-919

Кронштейны дисковых тормозов. Вариации "на коленке".

Наконец-то появилось немного времени, чтобы закончить - после долгой летаргии - защитные кожухи для своих дисковых. Теперь узел полностью готов и ждёт своей очереди на установку.

Первое лирическое отступление:

Давненько, а точнее - ровно год назад, захотел я дисковые тормоза. Уж не припомню точно, что сподвигло: отсутствие тормозов после каждой приличной лужи, победивший здравый смысл маркетинг, желание собезьянничать "у всех есть, а я чё. ", но скорее - желание приложить руки к любимой машинке.

Идея известна, но просить чертежи у автора было неудобно, поскольку людей, способных придумать, изготовить опытный образец и начертить грамотный чертёж - мало, а халявщиков вокруг - много. "На заказ" на тот момент было три варианта: Luazicus/Подмосковье, Fenix/Новосибирск (фрезеровка по чертежам TERRA_INC), и Луазовод/Харьков (упрощённые сварные). Фрезеровка, конечно, полегше и покрасивше, но вдвое дороже, плюс загруженность Павленко, плюс грызня в конференции с Вахрушевым по качеству и срокам, плюс "заграница", поэтому купил сварные у харьковчанина Саши Дзюбы с доставкой знакомым "челноком".

Качество сварки сомнений не вызывало, однако брутальность конструкции, небольшие недоработки и огрехи исполнения не вызывали и эйфорию. Пришлось засучить рукава, чтобы сделать кронштейнам "обрезание" и устранить недостатки, дабы изделия стали вполне функциональными.

Но душа к этим кронштейнам не лежала, а зуд в руках не проходил, поэтому решил делать другие самостоятельно. А те, покупные, положил на полку, и много позже при случае продал за те же деньги.

Имея чужую идею и множество фотографий в интернете, не составило труда обмерить редуктор, суппорт и диск для получения базовых размеров кронштейнов, что я и сделал. Для надёжности наступил на горло своей врождённой скромности и попросил-таки у автора чертёж. Я зря смущался - Алексей оказался отзывчивым, добродушным и бескорыстным человеком. Однако, даже имея готовые чертежи и доступ в заводской мехцех, оказалось не так просто стать обладателем желанных кронштейнов: неопределённые сроки, невменяемая цена и качество "и так сойдёт". Из небольшой переписки с Алексеем уточнились некоторые размеры, прояснились нюансы и учлись замечания, результатом чего стал вариант изготовления сборных кронштейнов по "полунаколенной" технологии, без координатно-фрезерных работ, где прима-инструментом является болгарка. Правда, идею сборных (как, впрочем, и сварных) кронштейнов раскритиковал в пух и прах Fenix, но я не послушал маэстро и "наворотил дел", правда, не в масштабах АвтоВАЗа (прошу прощения за официальную тавтологию), как мне советовалось, а всего лишь в масштабах одного своего ЛуАЗа.

Вырезал из 10мм листа две заготовки, для идентичности размеров и ускорения работ прихватил их сваркой и так совместно знакомый токарь расточил на токарном большие отверстия и на сверлильном просверлил крепёжные и облегчающие. Все построения для разметки отверстий и контура делал не чертилкой на металле, а циркулем и карандашом на ватмане, затем вырезав и наклеив чертёжик на заготовку, накернивал центра отверстий прям по чертежу. Таким же образом строил и размечал отверстия в корпусе манжеты и крышке первичного вала.

К плоскому кронштейну болтами крепится промежуточная планка из того же 10мм листа. Требуемый вылет поначалу хотел сделать, выгнув планку по оправке, но мощности моей газовой горелки не хватало, чтобы как следует нагреть заготовку, и было сложно обеспечить требуемую точность, а планка при не сильно крутых изгибах получалась бы или слишком длинной, или засекалась с направляющей колодок. От идеи с гибкой остались на память только оправка, испорченная ради эксперимента скоба и эскиз.

Пришлось для планки раздобыть заготовку потолще, начерно вырезать болгаркой лишнее с припуском в пару миллиметров, и начисто профрезеровать, обеспечив необходимый вылет и параллельность плоскостей. Фрезеровка хоть и присутствует, но на порядок меньше по сложности и объёму, чем у цельнофрезерованных кронштейнов, и выполнялась на обычном сверлильном станке. Болты крепления М12х1,25 от того же ”восьмёрочного” суппорта, стягивающие подвижную скобу с поршнем.

Сегодня взвесил-одна проставка весит 2 кг. 500г.

1 диск Мазда 626 3кг. 400г. и 1 суппорт всборе с колодками - 3400гр.

К нему требуеться докупить:

1) Суппорты ВАЗ-2108

2) Колодки ВАЗ -2108 - 1комплект

3) Переходники на тормозные трубки (вход- москвич, выход-ВАЗ) - 2шт. +медные уплотнительные колечки между переходником и суппортом.

4) Болты для крепления суппорта ВАЗ-08 к поворотному кулаку (желательно под внутренний шестигранник т.к. их удобнее закручивать) – 4 шт.

5) Болты М8х20 под внутренний шестигранник – 6шт (надо 4 + 2 в запас)

6) Герметик

7) Тормозная жидкость.

8) Болтики 6шт (надо мерять на изделии) для крепления заглушки №3.

Для установки:

1.Берем ключ на 13 и откручиваем приводной вал.

2.Откручиваем 4 болта крепления редуктора.

3.Откручиваем гайку ступицы.

4.Откручиваем тормозной шланг.

Вынимаем редуктор.

Откручиваем заднюю крышку

потом

Берем выколотку и нежными увесистыми ударами выбиваем ту хрень к которой крепиться колесо.

ВНИМАНИЕ. Если нет специальной выколотки используйте палец маятника.Смотрите не погните губки.

Далее дело техники.

Наносим толстый слой герметика и устанавливаем деталь №1 на редуктор.

ДА.Забыл еще надо купить сальник 42-62-10(Москвич) это запресовываеться в деталь №2.

Ставим деталь №2.

Прикручиваем деталь №3.

Затем к детали №1 прикручиваем суппорт.

В суппорт вкручиваем переходник к нашим тормозным шлангам.

Ставим редуктор на место и прокачиваем тормоза.

Второй вариант - дисковые тормоза по технологии А Джигурды.

Третий вариант,с разрешения Владислава_V-919

Кронштейны дисковых тормозов. Вариации "на коленке".

Наконец-то появилось немного времени, чтобы закончить - после долгой летаргии - защитные кожухи для своих дисковых. Теперь узел полностью готов и ждёт своей очереди на установку.

Первое лирическое отступление:

Давненько, а точнее - ровно год назад, захотел я дисковые тормоза. Уж не припомню точно, что сподвигло: отсутствие тормозов после каждой приличной лужи, победивший здравый смысл маркетинг, желание собезьянничать "у всех есть, а я чё. ", но скорее - желание приложить руки к любимой машинке.

Идея известна, но просить чертежи у автора было неудобно, поскольку людей, способных придумать, изготовить опытный образец и начертить грамотный чертёж - мало, а халявщиков вокруг - много. "На заказ" на тот момент было три варианта: Luazicus/Подмосковье, Fenix/Новосибирск (фрезеровка по чертежам TERRA_INC), и Луазовод/Харьков (упрощённые сварные). Фрезеровка, конечно, полегше и покрасивше, но вдвое дороже, плюс загруженность Павленко, плюс грызня в конференции с Вахрушевым по качеству и срокам, плюс "заграница", поэтому купил сварные у харьковчанина Саши Дзюбы с доставкой знакомым "челноком".

Качество сварки сомнений не вызывало, однако брутальность конструкции, небольшие недоработки и огрехи исполнения не вызывали и эйфорию. Пришлось засучить рукава, чтобы сделать кронштейнам "обрезание" и устранить недостатки, дабы изделия стали вполне функциональными.

Но душа к этим кронштейнам не лежала, а зуд в руках не проходил, поэтому решил делать другие самостоятельно. А те, покупные, положил на полку, и много позже при случае продал за те же деньги.

Имея чужую идею и множество фотографий в интернете, не составило труда обмерить редуктор, суппорт и диск для получения базовых размеров кронштейнов, что я и сделал. Для надёжности наступил на горло своей врождённой скромности и попросил-таки у автора чертёж. Я зря смущался - Алексей оказался отзывчивым, добродушным и бескорыстным человеком. Однако, даже имея готовые чертежи и доступ в заводской мехцех, оказалось не так просто стать обладателем желанных кронштейнов: неопределённые сроки, невменяемая цена и качество "и так сойдёт". Из небольшой переписки с Алексеем уточнились некоторые размеры, прояснились нюансы и учлись замечания, результатом чего стал вариант изготовления сборных кронштейнов по "полунаколенной" технологии, без координатно-фрезерных работ, где прима-инструментом является болгарка. Правда, идею сборных (как, впрочем, и сварных) кронштейнов раскритиковал в пух и прах Fenix, но я не послушал маэстро и "наворотил дел", правда, не в масштабах АвтоВАЗа (прошу прощения за официальную тавтологию), как мне советовалось, а всего лишь в масштабах одного своего ЛуАЗа.

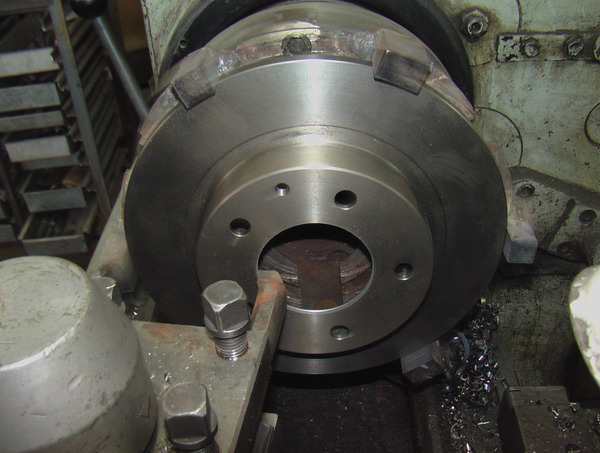

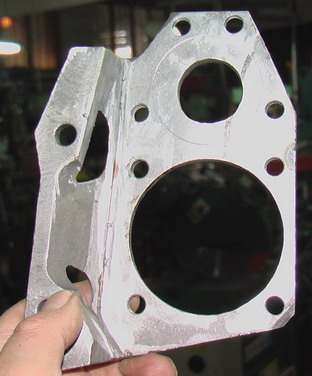

Вырезал из 10мм листа две заготовки, для идентичности размеров и ускорения работ прихватил их сваркой и так совместно знакомый токарь расточил на токарном большие отверстия и на сверлильном просверлил крепёжные и облегчающие. Все построения для разметки отверстий и контура делал не чертилкой на металле, а циркулем и карандашом на ватмане, затем вырезав и наклеив чертёжик на заготовку, накернивал центра отверстий прям по чертежу. Таким же образом строил и размечал отверстия в корпусе манжеты и крышке первичного вала.

К плоскому кронштейну болтами крепится промежуточная планка из того же 10мм листа. Требуемый вылет поначалу хотел сделать, выгнув планку по оправке, но мощности моей газовой горелки не хватало, чтобы как следует нагреть заготовку, и было сложно обеспечить требуемую точность, а планка при не сильно крутых изгибах получалась бы или слишком длинной, или засекалась с направляющей колодок. От идеи с гибкой остались на память только оправка, испорченная ради эксперимента скоба и эскиз.

Пришлось для планки раздобыть заготовку потолще, начерно вырезать болгаркой лишнее с припуском в пару миллиметров, и начисто профрезеровать, обеспечив необходимый вылет и параллельность плоскостей. Фрезеровка хоть и присутствует, но на порядок меньше по сложности и объёму, чем у цельнофрезерованных кронштейнов, и выполнялась на обычном сверлильном станке. Болты крепления М12х1,25 от того же ”восьмёрочного” суппорта, стягивающие подвижную скобу с поршнем.

Сегодня взвесил-одна проставка весит 2 кг. 500г.

1 диск Мазда 626 3кг. 400г. и 1 суппорт всборе с колодками - 3400гр.

К нему требуеться докупить:

1) Суппорты ВАЗ-2108

2) Колодки ВАЗ -2108 - 1комплект

3) Переходники на тормозные трубки (вход- москвич, выход-ВАЗ) - 2шт. +медные уплотнительные колечки между переходником и суппортом.

4) Болты для крепления суппорта ВАЗ-08 к поворотному кулаку (желательно под внутренний шестигранник т.к. их удобнее закручивать) – 4 шт.

5) Болты М8х20 под внутренний шестигранник – 6шт (надо 4 + 2 в запас)

6) Герметик

7) Тормозная жидкость.

8) Болтики 6шт (надо мерять на изделии) для крепления заглушки №3.

Для установки:

1.Берем ключ на 13 и откручиваем приводной вал.

2.Откручиваем 4 болта крепления редуктора.

3.Откручиваем гайку ступицы.

4.Откручиваем тормозной шланг.

Вынимаем редуктор.

Откручиваем заднюю крышку

потом

Берем выколотку и нежными увесистыми ударами выбиваем ту хрень к которой крепиться колесо.

ВНИМАНИЕ. Если нет специальной выколотки используйте палец маятника.Смотрите не погните губки.

Далее дело техники.

Наносим толстый слой герметика и устанавливаем деталь №1 на редуктор.

ДА.Забыл еще надо купить сальник 42-62-10(Москвич) это запресовываеться в деталь №2.

Ставим деталь №2.

Прикручиваем деталь №3.

Затем к детали №1 прикручиваем суппорт.

В суппорт вкручиваем переходник к нашим тормозным шлангам.

Ставим редуктор на место и прокачиваем тормоза.

Второй вариант - дисковые тормоза по технологии А Джигурды.

Третий вариант,с разрешения Владислава_V-919

Кронштейны дисковых тормозов. Вариации "на коленке".

Наконец-то появилось немного времени, чтобы закончить - после долгой летаргии - защитные кожухи для своих дисковых. Теперь узел полностью готов и ждёт своей очереди на установку.

Первое лирическое отступление:

Давненько, а точнее - ровно год назад, захотел я дисковые тормоза. Уж не припомню точно, что сподвигло: отсутствие тормозов после каждой приличной лужи, победивший здравый смысл маркетинг, желание собезьянничать "у всех есть, а я чё. ", но скорее - желание приложить руки к любимой машинке.

Идея известна, но просить чертежи у автора было неудобно, поскольку людей, способных придумать, изготовить опытный образец и начертить грамотный чертёж - мало, а халявщиков вокруг - много. "На заказ" на тот момент было три варианта: Luazicus/Подмосковье, Fenix/Новосибирск (фрезеровка по чертежам TERRA_INC), и Луазовод/Харьков (упрощённые сварные). Фрезеровка, конечно, полегше и покрасивше, но вдвое дороже, плюс загруженность Павленко, плюс грызня в конференции с Вахрушевым по качеству и срокам, плюс "заграница", поэтому купил сварные у харьковчанина Саши Дзюбы с доставкой знакомым "челноком".

Качество сварки сомнений не вызывало, однако брутальность конструкции, небольшие недоработки и огрехи исполнения не вызывали и эйфорию. Пришлось засучить рукава, чтобы сделать кронштейнам "обрезание" и устранить недостатки, дабы изделия стали вполне функциональными.

Но душа к этим кронштейнам не лежала, а зуд в руках не проходил, поэтому решил делать другие самостоятельно. А те, покупные, положил на полку, и много позже при случае продал за те же деньги.

Имея чужую идею и множество фотографий в интернете, не составило труда обмерить редуктор, суппорт и диск для получения базовых размеров кронштейнов, что я и сделал. Для надёжности наступил на горло своей врождённой скромности и попросил-таки у автора чертёж. Я зря смущался - Алексей оказался отзывчивым, добродушным и бескорыстным человеком. Однако, даже имея готовые чертежи и доступ в заводской мехцех, оказалось не так просто стать обладателем желанных кронштейнов: неопределённые сроки, невменяемая цена и качество "и так сойдёт". Из небольшой переписки с Алексеем уточнились некоторые размеры, прояснились нюансы и учлись замечания, результатом чего стал вариант изготовления сборных кронштейнов по "полунаколенной" технологии, без координатно-фрезерных работ, где прима-инструментом является болгарка. Правда, идею сборных (как, впрочем, и сварных) кронштейнов раскритиковал в пух и прах Fenix, но я не послушал маэстро и "наворотил дел", правда, не в масштабах АвтоВАЗа (прошу прощения за официальную тавтологию), как мне советовалось, а всего лишь в масштабах одного своего ЛуАЗа.

Вырезал из 10мм листа две заготовки, для идентичности размеров и ускорения работ прихватил их сваркой и так совместно знакомый токарь расточил на токарном большие отверстия и на сверлильном просверлил крепёжные и облегчающие. Все построения для разметки отверстий и контура делал не чертилкой на металле, а циркулем и карандашом на ватмане, затем вырезав и наклеив чертёжик на заготовку, накернивал центра отверстий прям по чертежу. Таким же образом строил и размечал отверстия в корпусе манжеты и крышке первичного вала.

К плоскому кронштейну болтами крепится промежуточная планка из того же 10мм листа. Требуемый вылет поначалу хотел сделать, выгнув планку по оправке, но мощности моей газовой горелки не хватало, чтобы как следует нагреть заготовку, и было сложно обеспечить требуемую точность, а планка при не сильно крутых изгибах получалась бы или слишком длинной, или засекалась с направляющей колодок. От идеи с гибкой остались на память только оправка, испорченная ради эксперимента скоба и эскиз.

Пришлось для планки раздобыть заготовку потолще, начерно вырезать болгаркой лишнее с припуском в пару миллиметров, и начисто профрезеровать, обеспечив необходимый вылет и параллельность плоскостей. Фрезеровка хоть и присутствует, но на порядок меньше по сложности и объёму, чем у цельнофрезерованных кронштейнов, и выполнялась на обычном сверлильном станке. Болты крепления М12х1,25 от того же ”восьмёрочного” суппорта, стягивающие подвижную скобу с поршнем.

Алексей Джигурда (Terra Inc) проверяет качество купленных мною ВАЗовских тормозных колодок

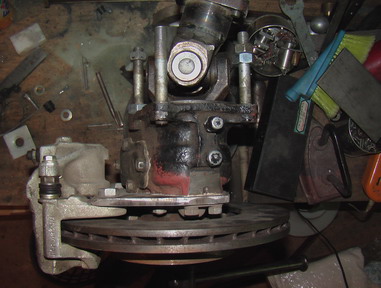

дисковая тормозная сборка на ЛуАЗ по технологии Terra Inc (на корпусе колесного редуктора без ступицы)

тормозные щиты на ЛуАЗ под суппорты ВАЗ 2108 и задние тормозные диски MAZDA изготовленные по чертежам Terra Inc

растачиваем "сырые" кулачки в патроне токарного станка под наружний диаметр тормозных дисков MAZDA

растачиваем посадочное отверстие диска согласно эскизу Terra Inc

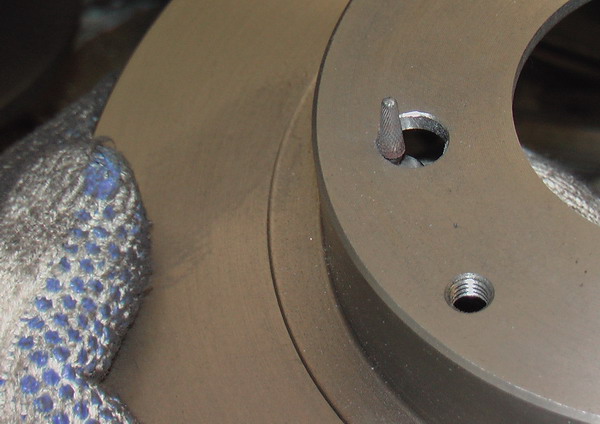

бормашинкой с твердосплавной "марковкой" снимаем лишние десятки на внешней диаметральной стороне отверстий под шпильки ступицы колеса (применимо только для данного типоразмера дисков MAZDA, смотри фото с шильдиком на упаковке)

прижимаем диск к ступице колесными гайками

с тыльной стороны ступицы через резьбовые отверстия м8 и маслоотводящее отверстие просверливаем соотв. диам. сверел

сверлим окончательные диаметры согласно эскизу Terra Inc

сверлом 17 заточеным под конус 90 гр делаем фаски в отверстиях под винты м8 которые удерживают диск на ступице

тормозной диск готов, координатнорасточные работы не потребовались

шильдик на упаковке задних тормозных дисков MAZDA

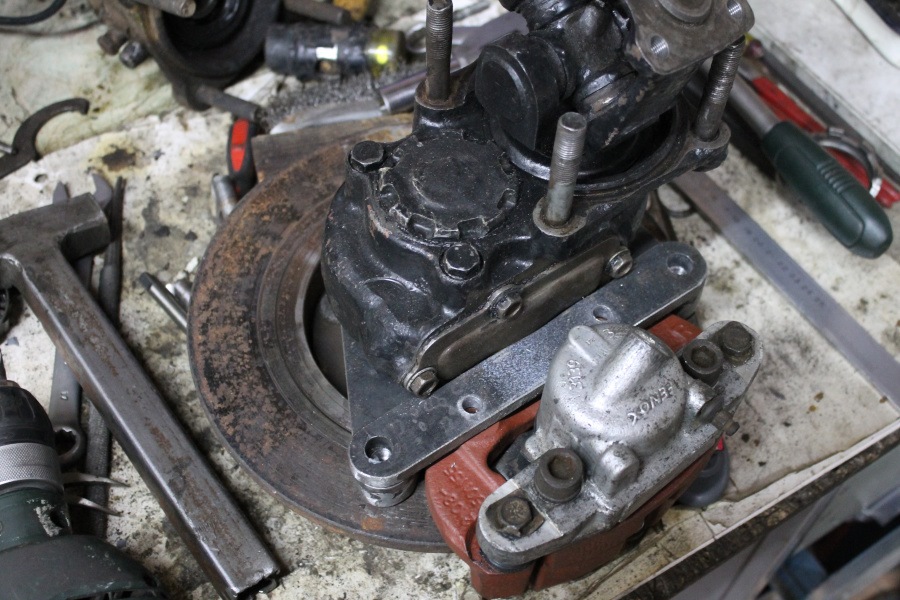

тормозная сборка для ЛуАЗа на базе диска и суппорта ГАЗ 3110 и пониженной передачи 1,78 шестерен колесного редуктора (Luazicus)

правый передний колесный редуктор применен в автомобиле с удлиненными передними рычагами подвески рассчитанными на использование колес 235/75/R15 (Luazicus)

совершенно плоский тормозной щит + вентилируемый диск (Luazicus)

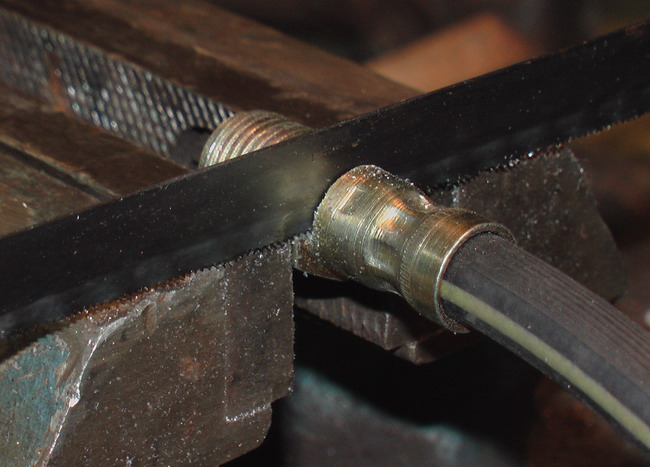

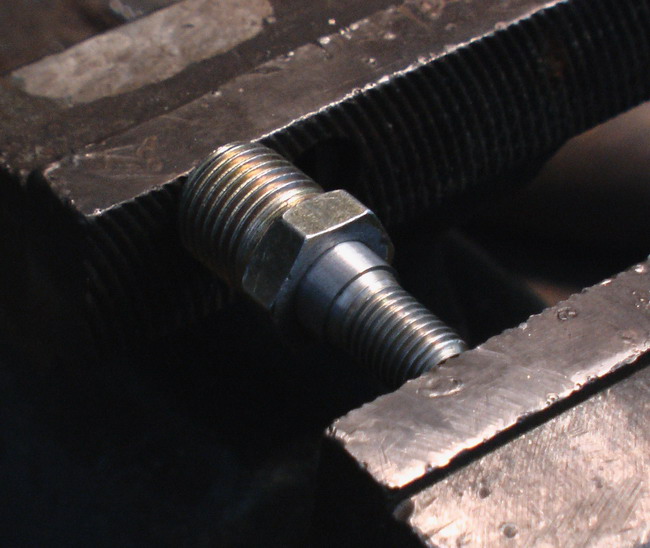

далее - технология изготовления переходного штуцера с ВАЗовских 2108 шлангов на ЛуАЗовские торм. трубки

переходной участок всборе

исходные материалы: слева москвичевский а справа вазовский торм. шланги. По середине - готовый переходник

протачиваем штуцерок от вазовского шланга заодно и просверливаем диам.4мм

заготовки перед сваркой

наружняя резьба на москвичевском штуцере не нужна, ее стачиваем после сварки

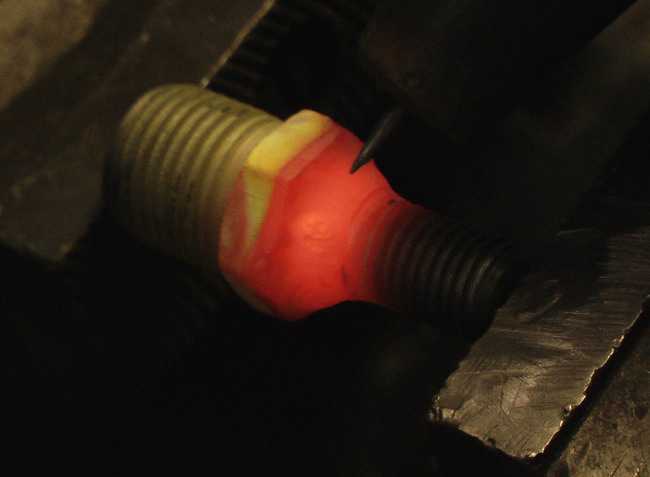

оккуратно зажимаем в тиски

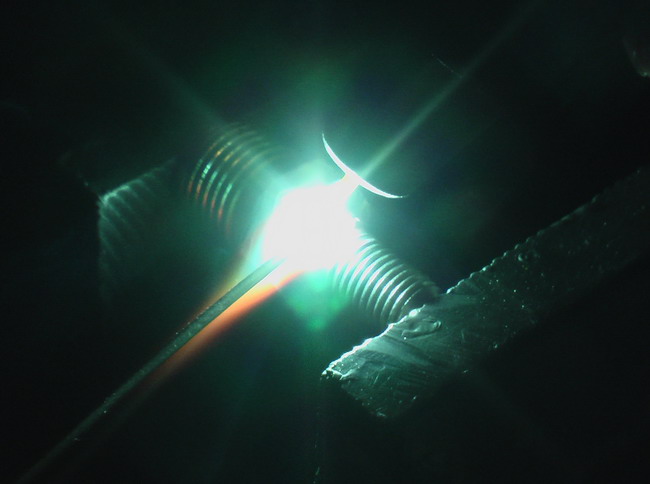

свариваем в среде аргона нержав. присадкой (Instruments.html)

надо постараться не заплавить грани под ключ

слева на право: 235/75/15, 195/65/15, 205/70/14, НК-7, ЛуАзовский балон

выплавляемая модель переднего левого щита

выплавляемая модель переднего правого щита

стеариновые копии тормозных щитов подготовленные для монтажа на литейную ёлку

стальные копии тормозных щитов отлитые по выплавляемым моделям

стальная отливка переднего правого щита подготовленная для окончательной механической обработки

стальная отливка после механической обработки превратилась в готовый тормозной щит (первый экземпляр)

Эта модель переднего правого тормозного щита была изготовлена из стальных фрагментов с помощью аргонно-дуговой сварки, и предназначена для изготовления с неё виксинтовой (гибкой) формы. Размеры этой модели увеличены с учётом последующей усадки при остывании, сначала стеариновой копии, а потом стальной отливки. Первые литейные формы были сняты с готовых деталей, и в результате усадки при остывании толщины и габариты уменьшились весьма существенно, посоветовавшись с Terrой я решил изготовить новые литейные формы с увеличенными размерами с поправкой на усадку при остывании

слева большего диаметра - питающий литник, вверху два поменьше - для вытеснения воздуха при заполнении стеариновой массой

Ничего нового по сути тут не скажу. Наконец таки установил комплекты дисковых тормозов на передок по много раз обкатанной методе. Суппорта ВАЗ 2108, диски Мазда 626. Кронштейны, крышки точил сам.

Перебрал оба редуктора с заменой сальников (сальники коленвала от Москвича). Для закручивания корончатых крышек из наружнего кольца подшипника сварганил спецключ.

Как мне кажется это как-то правильнее, нежели молотить молотком по зубилу или использовать накидной, что так и норовит сорваться.

LuAZ 969 1989, 40 h. p. — tuning

Comments 12

Привет. А диски от мазды какого года выпуска?

Диски тормозные от мазды передние или задние?

Добрый день! Понравилась Ваша идея, На задок тоже сделал Дисковые?

а назад тоже дисковые поставил тормоза

Суппорта ВАЗ 2108 на 13 колеса или на 14 колеса брал ?

Класный ключ, надо себе такой сделать

молодец правильно, ключ это тема

Нууу. парни, не знаю что тут может быть непонятного: находите подходящее по размеру к корончатой крышке, наружнее или внутреннее кольцо от подшипника, фломастером на кольце отмечаете границы выступов/впадин крышки. Затем полчаса работы болгаркой, несколько примерок, привариваете ручку и ключ готов.

Читайте также: