29 33 приспособление для заправки газом цилиндров подвески автомобилей белаз

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Безоаасность при снятии, ремонте и установке на автомобиль цилиндров подвески автомобилей Белаз 7522, 540А, 7540, 75402, 7523, 548А, 75231, 7548, 75482, 531

При разборке и сборке цилиндров подвески соблюдайте осторожность, так как газ в них находится под большим давлением. Лица, занимающиеся ремонтом и обслуживанием цилиндров подвески, должны быть ознакомлены с правилами техники безопасности по обслуживанию емкостей и сосудов, работающих под большим давлением.

При ремонте цилиндров подвески соблюдайте следующие правила:

1. Приступая к разборке, убедитесь в отсутствии давления газа в цилиндрах подвески.

2. Газ в цилиндр подвески подается плавно через понижающий редуктор.

3. При проверке на герметичность не стойте против заглушек, пробок, крышек, выходных каналов.

4. Перед присоединением редуктора к новому баллону убедитесь в маркировке сжатого газа, соответствующей азоту. Не допускается производить зарядку цилиндров подвески кислородом! Это взрывоопасно!

5. Перед разборкой цилиндра подвески выпустите газ из верхней и нижней полостей через зарядные клапаны 16 (рис. 92), используя специальный штуцер, прикладываемый к автомобилю. Откройте зарядные клапаны с интервалом через три минуты и не менее трех раз, так как растворившийся в масле азот выделяется не сразу и после отворачивания штуцера в цилиндре вновь создается давление.

6. Баллон с газом устанавливайте в специально отведенном для него месте, оборудованном приспособлениями для его крепления. При смене баллона не забудьте его закрепить.

7. Отворачивайте вентили и соединительные гайки только соответствующими ключами, не допуская ударов по ним.

8. Соблюдайте общие правила техники безопасности на рабочем месте.

Рис. 92. Цилиндр подвески:

1 - крышка нижняя; 2 - подшипник шарнирный; 3 - шайба стопорная; 4, 28, 36 -кольца уплотнительные; 5 - чехол; 6 - трубки амортизатора; 7 — картер маслосборника; 8 - цилиндр противодавления; 9 - шарик; 10 - упор клапана; 11 - цилиндр основной; 12 - заглушка; 13 - трубка корректирующая; 14 - штуцер; 15 - крышка

верхняя; 16 - клапан зарядный; 17 - штуцер заправочный; 18 - крышка; 19, 20 -шайбы; 21, 34 - диски нажимные; 22, 33 - пружины нажимные; 23, 32 - прокладки регулировочные; 24, 31 - кольца нажимные; 25, 29 - кольца распорные; 26, 30 - манжеты; 27 — направляющая; 35 — кольцо; 37 — сальник; 38 — трубка зарядная; 39 — корпус манжеты; 40 - клапан предохранительный; 41 - пробка контрольная

Снятие цилиндров подвески с автомобиля Белаз 7522, 540А, 7540, 75402, 7523, 548А, 75231, 7548, 75482, 531

Перед снятием цилиндра подвески с автомобиля выпустите газ из обеих полостей цилиндра и отверните болты стопорения пальцев. Установите домкрат со стороны выпрессовываемого пальца и приподнимите раму так, чтобы цилиндр подвески свободно проворачивался вокруг своей оси на подшипниках, т. е. разгрузите пальцы крепления цилиндра к кронштейну рамы и кронштейну моста. Выпрессуйте верхний палец, вставьте вместо него монтажную лопатку. Выпрессуйте нижний палец. Для выпрессовки рекомендуется пользоваться приспособлением (рис. 93).

На автомобилях БелАЗ-548А и его модификациях выпрессовку пальцев крепления средних цилиндров подвески (при отсутствии указанного выше приспособления) производите, установив заднюю часть автомобиля на специальную подставку и предварительно сняв колеса со стороны снимаемой подвески.

Снятие подвески с автомобиля производите при помощи подъемного механизма и специального чалочного приспособления (рис. 94) или используя автопогрузчик, на вилке которого смонтировано приспособление (см. рис. 95).

Рис. 93. Приспособление для выпрессовки пальцев крепления цилиндров:

1 - штуцер; 2 - крышка; 3 - поршень; 4 - цилиндр; 5 - гильза; 6 - шток; 7 - оправка центрирующая; 8 - скоба

Рис. 94. Приспособление для снятия и установки цилиндров подвески:

1,3- захваты; 2 - вороток; 4 - ось; 5 - скоба

Рис. 95. Приспособление для снятия и установки цилиндров подвески с использованием

автопогрузчика:

1,3- винты; 2 - редуктор; 4 - шток; 5 - захват; 6 - вороток; 7 - вилка автопогрузчика

Шинный манипулятор для погрузчика TM Стационарный шиномонтажный стенд для крупногабаритных колес (БЕЛАЗ) Оборудование для демонтажа и монтажа крупногабаритных колёс в диапазоне от 14.00-20 до 59/80- дюймов Шинные манипуляторы Навесное оборудование для снятия, установки, погрузке и перемещению крупногабаритных колёс размером от 18.00-25 до 59/80-63

Приспособление для снятия и установки крупногабаритного колеса Грузоподъемность от 1500 — 3500 кг, навесной, быстросъемный, для самосвалов и погрузчиков Четырёхстоечный электрогидравлический передвижной подъемник ПГ-50 Мощность 8,8 кВт, грузоподъемность 50 т, высота подъема 1,73 м. 4 стойки Установка для очистки воздушных фильтров 10-77М Установка для очистки воздушных фильтров 10-77М предназначена для механизации работ по очистке воздушных фильтров автомобилей БелАЗ грузоподъемностью 75….170 т.

Стенд 17-12 для сборки и разборки гидромеханической передачи Стенд 17-12 для сборки и разборки гидромеханической передачи автомобилей БелАЗ грузоподъемностью 30…32 тонн Стенд 17-13 для сборки и разборки согласующего редуктора Стенд 17-13 для сборки и разборки согласующего редуктора автомобилей БелАЗ грузоподъемностью 30…45,5 тонн Стенд 17-16 для испытания масляных насосов гидромеханической передачи автомобилей БелАЗ На стенде 17-16 производят обкатку, испытание обеих секций насоса на производительность и давление, регулировку клапана давления масла в гидротрансформаторе насосов гидромеханической передачи автомобилей Белаз-548, 540

ОМ-69 Устройство для мойки масляных фильтров грубой очистки автомобиля БелАЗ Устройство предназначено для мойки масляных фильтров грубой очистки автомобилей БелАЗ-75211 17-20 Приспособление для центрирования ГМП с двигателем автомобилей БелАЗ Приспособление предназначено для проверки соосности и параллельности осей двигателя и ведущего вала согласующего редуктора перед установкой карданного вала трансмиссии на автомобиль. 17-19 Подвеска для снятия и установки ГМП автомобилей БелАЗ Подвеска предназначена для захвата ГМП с последующим снятием или установкой ее на автомобиль.

ИО-05 Устройство для обжатия и испытания рукавов высокого давления автомобилей БелАЗ Устройство предназначено для обжатия и испытания рукавов высокого давления, эксплуатируемых на автомобилях и изготовленных по СТП4-94 ТН-14 Установка для сушки электрических машин автомобилей БелАЗ Установка предназначена для сушки электрических машин автомобилей БелАЗ грузоподъемностью 80-220 т 35-20 М Приспособление для клепки и срезания тормозных накладок автомобиля БелАЗ Приспособление предназначено для срезания и клепки новых тормозных накладок автомобилей БелАЗ.

42-02 Кантователь для ремонта КОМ автомобилей БелАЗ Кантователь для ремонта КОМ автомобилей БелАЗ грузоподъемностью 80-200 т 31-40 Приспособление для запрессовки ступиц колес автомобилей БелАЗ Приспособление для запрессовки ступиц колес автомобилей БелАЗ грузоподъемностью 30-45,5 т 31-39 Приспособление для снятия ступиц колес автомобилей БелАЗ Приспособление для снятия ступиц колес автомобилей БелАЗ грузоподъемностью 30-45,5 тонн

30-16 Приспособление для сборки и разборки шкворневого узла автомобилей БелАЗ Приспособление 30-16 предназначено для механизации работ по запрессовке и выпрессовке шкворня поворотного кулака автомобиля БелАЗ-75191 31-56 Устройство для выпрессовки осей сателлитов электромотор-колеса автомобилей БелАЗ Устройство 31-56 предназначено для выпрессовки осей сателлитов при ремонте электромотор-колес автомобилей БелАЗ-75191 29-33 Приспособление для заправки газом цилиндров подвески автомобилей БелАЗ Приспособление 29-33 предназначено для зарядки цилиндров подвески в сборе автомобилей БелАЗ

Продукция

Оборудование для обслуживания карьерных самосвалов

Противооткатные упоры для БелАЗ

Противооткатные упоры для карьерной техники

Упор противооткатный БелАЗ предназначен для установки под передние и задние колеса карьерных самосвалов (БелАЗ, САТ, Komatsu…) и колесных погрузчиков для предотвращения их самопроизвольного движения при стоянке в зоне технического обслуживания и ремонта, а так же на дорогах при уклонах до 16% .

Противооткатные упоры применяются для всех видов карьерной и дорожно-строительной техники

- карьерные самосвалы БелАЗ

- колесных погрузчиков

- шахтных транспортировщиков

- трактора

- скрепперы

- дорожно-строительная техника

Упор противооткатный БелАЗ 7555

Упор противооткатный 7547-3927010-10

Упор противооткатный 75131-3927010

Упор противооткатный 75131-3927011

Упор противооткатный 75303-3927010

Упор противооткатный 75306-3927010

БелАЗ 7540, БелАЗ 7544, БелАЗ 7547,

БелАЗ 5745, БелАЗ 7555

Помимо карьерных самосвалов БелАЗ, противооткатные упоры могут использоваться для обслуживания карьрной техники других производителей: Caterpillar, Komatsu, Terex, Hitachi, Volvo, Liebher.

Каждая партия противооткатных упоров комплектуется паспортом, гарантирующим высокое качество продукции.

Противооткатные упоры для БелАЗ выпускаются по ТУ 29.32.30-001-14376571-2018 и соответствуют всем требованиям №116-ФЗ "О промышленной безопасности опасных производственных объектов" от 21 июля 1997 года (ред. от 04.03.2013г). все материалы проходят дополнительный входной контроль для обеспечения высокого качества готового изделия.

Цена на упоры противооткатные для БелАЗ является самой оптимальной на росиийском рынке.

Срок изготовления противооткатных упоров для БелАЗ и погрузчиков составляет в среднем 2-3 недели для партии 20-30 штук.

Доставка противооткатных упоров осуществляется транспортной компанией по выбору заказчика. Мы отправляем противооткатные упоры по всей территории России, Казахстана, Узбекистана и других стран СНГ.

Вы всегда можете купить недорогие и качественные противооткатные упоры для БелАЗ, связавшись с нашими специалистами по телефонам (351) 230-39-33, 236-04-94 или электронной почте.

Техническое обслуживание подвески автомобилей Белаз-540, Белаз-540А, Белаз-548А, БелАЗ-531, БелАЗ-531Г

Через 100 ч проверить и, если необходимо, подтянуть все резьбовые соединения подвески. Осмотреть сварные швы штанг, вилки и кронштейны подвески. Обнаруженные трещины заварить, выполнив для этого необходимую разделку под сварочный шов. Смазать шарниры подвески, согласно карте смазки.

Через 500 ч проверить заправку насоса маслом. Для этого отвернуть пробки 32 (см. рис. 101) на картере маслосборника и на наружной трубке 36 насоса. Вставить в отверстие на трубке воронку с сеткой и залить масло до появления его из отверстия па картере маслосборника. После этого завернуть пробку на картере маслосборника, залить масло в трубку до полного заполнения ее и убедиться, что уровень масла в трубке не понижается. При необходимости долить масло. Плотно завернуть пробку на трубке, отвернуть пробку на картере, дать стечь лишнему маслу и завернуть пробку.

При нарушении работы цилиндров подвески (креп автомобиля, повышенная жесткость подвески, стуки в цилиндрах) проверить правильность их зарядки.

Перед проверкой очистить платформу автомобиля от остатков перевозимого груза и установить автомобиль на горизонтальную площадку.

Предварительно неисправный цилиндр можно определить путем замера расстояния от метки (конусного углубления) 3 (рис. 106) на нижней крышке (на автомобиле-тягаче БелАЗ-531 от центрового отверстия пальца) до нижней кромки 1 картера маслосборника.

Этот размер замеряется специальной характеристической линейкой (рис. 107), имеющейся в комплекте инструмента. Па линейке имеются надписи, указывающие, какие цилиндры и какие полости цилиндров по какой шкале контролировать.

У правильно заряженного цилиндра кромка 1 (см. рис. 106) должна быть расположена против зоны допустимой высоты цилиндра.

Однако размеры всех цилиндров подвески взаимосвязаны между собой и изменение высоты одного (неисправного) цилиндра вызывает изменение высоты остальных цилиндров. Поэтому неисправным цилиндром следует считать тот, у которого кромка картера маслосборника наиболее удалена от зоны допустимой высоты цилиндра. В неисправном цилиндре замеряют дополнительно давление во всех полостях приспособлением (рис. 108), имеющимся в комплекте инструмента. Для этого плотно навернуть переходник 8 на зарядный клапан, предварительно сняв с него крышку, и ввернуть иглу 7 настолько, чтобы манометр 1 показал давление. Не следует чрезмерно вворачивать иглу, чтобы не повредить клапан.

Давлении в полостях цилиндра должны быть равны значениям соответствующих шкал линейки, стоящим напротив кромки картера маслосборника. Цилиндр считается правильно заряженным, если показание манометра и линейки отличаются не более чем на 1,5 кГ/см2. В противном случае цилиндр надо перезарядить.

После перезарядки одного цилиндра проверить снова высоты остальных цилиндров и определить, который из них неисправный, если таковой есть.

Неисправные цилиндры следует перезаряжать в следующем порядке.

Снять крышки зарядных клапанов.

Навернуть на нижний зарядный клапан штуцер, имеющийся в комплекте инструмента, до начала выхода газа из клапана и выпустить газ из нижней полости цилиндра (при перезарядке цилиндра задней подвески автомобиля БелАЗ-548А все операции выполнять одновременно и со вторым цилиндром задней подвески, установленным с той же стороны). Цилиндр при этом должен

полностью разжаться (нижняя кромка картера маслосборника должна установиться против верхней кромки линейки, а у передних цилиндров автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А — против верхней метки шкалы). Если цилиндр не полностью разжался, разжать его до указанного положения дозарядкой верхней полости газом.

После разжатия цилиндра добавить в нижнюю полость масло до появления непрерывной струи из зарядного клапана, который в это время должен быть открыт. Если во время разжатия цилиндра масло вытекает из клапана непрерывной струей, то добавлять масло в нижнюю полость не требуется. Масло добавляют через штуцер 69 (см. рис. 101), предварительно сняв с него

крышку и вывернув его на три-четыре оборота. Масло нагнетать в штуцер рекомендуется каким-либо насосом, создающим давление 1—3 кГ/см2.

Как только масло начнет выходить из зарядного клапана, завернуть до отказа штуцер 69 и дать стечь лишнему маслу через зарядный клапан, после чего закрыть клапан, сняв с него штуцер.

Рис. 103. Определение высоты цилиндра подвески:

1 — нижняя кромка картера маслосборника, против которой производится отсчет по линейке; 2 — характеристическая линейка; 3 метка на нижней крышке цилиндра для установки иглы линейки

Рис. 107. Характеристическая линейка:

1 — линейка; 2 — зона допустимой высоты цилиндра; 3 — игла; 4 — гайка

Рис. 108. Приспособление для замера давления в цилиндрах подвески:

1 — манометр; 2 и 9 — уплотнительные медные прокладки; 3 и 8 — переходники; 4 — шланг; 5 — ганка; 6 — уплотнительное кольцо; 7 — игла

Рис. 109. Приспособление для зарядки цилиндров подвески газом:

1 — шланг; 2, 5, 12 и 21 — переходники; 3 — баллон со сжатым газом; 4 — вентиль баллона; 6, 15, 16 и 22 — уплотнительные медные прокладки; 7 манометр, показывающий давление газа в баллоне; 8 — манометр, показывающий давление газа за редуктором; 9 — редуктор; 10 — регулировочный винт редуктора; 11 — вентиль редуктора; 13 — клапан:

14 — штуцер для выпуска газа; 17 манометр для контроля давления в цилиндре подвески: 18 гайка; 19 — уплотнительное кольцо; 20 —- игла; 23 — цилиндр подвески

Масло заправляют через заправочный штуцер, установленный вместо зажимного болта 34, до выхода плотной струи масла через трубку 24 и верхний зарядный клапан. Нижний конец трубки расположен при этом на высоте 20 мм над поршнем, чем обеспечивается нормальный уровень масла в верхней полости.

Зарядить нижнюю полость газом. Давление, до которого требуется заряжать, определить по соответствующей шкале характеристической линейки.

При полной замене масла в нижней полости или доливке его более половины (в нижней полости около 3 л масла) увеличить давление на 3—4 кГ/см2. Часть газа растворится в свежем масле в первые часы работы цилиндра и после этого установится рабочее давление.

При зарядке цилиндра газом пользуются приспособлением, имеющимся в комплекте инструмента. Устройство приспособления показано на рис. 109. Порядок зарядки цилиндра следующий: присоединить приспособление к баллону 3 с азотом;

плотно навернуть на зарядный клапан переходник 21 приспособления; открыть вентиль 4 на баллоне с газом. Давление газа в баллоне контролируют по манометру 7;

заворачивая иглу 20, открыть зарядный клапан, плавно открыть вентиль 11 и, заворачивая регулировочный винт 10 редуктора, установить необходимое давление. Давление контролировать по манометру 17; закрыть вентиль 4 и 11;

проконтролировать еще раз давление по манометру 17. Избыточное давление можно снять, выпустив часть газа через клапан 13 при помощи штуцера 14\ вывернуть до полного закрытия зарядного клапана иглу 20 и снять с клапана переходник 21.

Далее зарядить газом верхнюю полость цилиндра. Давление в заряженном цилиндре должно соответствовать значению, стоящему против нижнем кромки маслосборника на шкале Верхняя полость.

Перед зарядкой цилиндров слить из баллона с азотом воду. Для слива воды баллон с азотом перевернуть вентилем вниз и выдержать в этом положении в течение часа. После этого открыть вентиль и слить воду.

Указание по технике безопасности при обслуживании цилиндров подвески автомобилей Белаз-540, Белаз-540А, Белаз-548А и автомобили-тягачи БелАЗ-531, БелАЗ-531Г

Цилиндры подвески должен обслуживать персонал, хорошо знающий устройство цилиндров подвески и правила техники безопасности.

При обслуживании цилиндров подвески надо руководствоваться следующими правилами техники безопасности: не вывертывать болты крепления верхней крышки цилиндра, зарядные клапаны 30 (см. рис. 101) при наличии газа в полостях цилиндра и заправочный штуцер 69, не сняв с него крышку 67.

Перед вывертыванием пробок 32 убедиться в отсутствии давления во всасывающей магистрали насоса, для чего отвернуть пробку на полтора-два оборота.

Перед снятием цилиндра с автомобиля выпустить газ из верхней и нижней полостей и убедиться в отсутствии давления. Для выпуска газа пользоваться специальным штуцером, имеющимся в комплекте инструмента.

При разрядке цилиндра перед снятием его с автомобиля открыть клапаны не менее чем 3 раза с интервалом 3—5 мин, чтобы выпустить газ, испаряющийся из масла.

Перед зарядкой газа в цилиндр убедиться в исправности зарядного приспособления. Газ в цилиндр подавать плавно через редуктор.

Присоединяя приспособление для зарядки цилиндров к новому баллону, проверить маркировку на баллоне. Баллон должен быть окрашен в черный цвет и иметь надпись Азот. Нельзя заряжать цилиндры подвески другими газами. Цилиндры, заряженные кислородом, взрывоопасны.

Сборка цилиндров подвески автомобилей Белаз 7522, 540А, 7540, 75402, 7523, 548А, 75231, 7548, 75482, 531

Перед сборкой все металлические детали цилиндра подвески тщательно промойте в /дизельном топливе или уайт-спирите. Недоступные места деталей продуйте сжатым воздухом. Особенно тщательно продуйте внутренние полости, каналы и трубки.

Все трущиеся поверхности деталей перед сборкой смажьте веретенным маслом АУ, а уплотнительные резиновые кольца и манжеты промойте в этом же масле.

Сборка верхней и нижней крышек

Сборку верхней и нижней крышек выполняйте в следующей последовательности:

— установите в проушину крышки с одной стороны стопорное кольцо;

— запрессуйте при помощи специальной оправки шарнирный подшипник 2 (см. рис. 92) до упора в стопорное кольцо. Подшипник запрессовывайте таким образом, чтобы плоскость разъема наружного кольца была перпендикулярна оси цилиндра;

— установите с другой стороны подшипника стопорное кольцо.

— смажьте сферические поверхности подшипника смазкой ЦИАТИМ-201 и проверьте легкость проворачивания внутреннего кольца подшипника. Внутреннее кольцо должно без заеданий проворачиваться от усилия не более 2,0 Н • м (0,2 кгс • м);

— установите в крышку трубку 13 или 38 (в зависимости от собираемой крышки), предварительно установив в резьбовое отверстие крышки уплотнительное кольцо и надев на заправочную трубку штуцер 14;

— замерьте размер от торца крышки до конца трубки. Размер от торца нижней крышки до конца трубки должен быть 248 ±2 мм для передних цилиндров, 301 ±2 мм для задних цилиндров и всех цилиндров подвески автомобиля БелАЗ-548А и его модификаций. Размер от торца верхней крышки до конца трубки должен быть в пределах 15—16 мм для всех цилиндров подвески;

— установите шайбу 20 и заверните зарядный клапан. (Момент затяжки зарядных клапанов должен быть в пределах 130± 10 Н*м (13±1 кгс*м).

В левое отверстие нижней крышки заверните заправочный штуцер 17. Затяжка штуцера должна обеспечить герметичность соединения;

— установите на нижнюю крышку 1 стопорную шайбу 3;

— установите на верхнюю и нижнюю крышки резиновые уплотнительные кольца 28, 4;

Сборка основного цилиндра и цилиндра противодавления

При сборке основного цилиндра установите в трубу основного цилиндра корпус 39 (см. рис. 92) манжеты, предварительно подобранный с уплотнительным кольцом 28. В манжету 30 установите распорное кольцо 29 и установите манжету в корпус 39. Установите нажимное кольцо 31, комплект регулировочных прокладок 32, нажимную пружину 33, нажимной диск 34 и заверните болты крепления манжеты.

Для сборки цилиндра противодавления сначала установите заглушку 12 поршня цилиндра, предварительно подсобранную с уплотнительными кольцами, установите на поршень защитную шайбу, уплотнительную фторопластовую манжету 26 с распорными резиновыми кольцами 25, нажимное кольцо 24, регулировочные прокладки 23, нажимную пружину 22, нажимной диск 21 и заверните болты крепления.

После сборки основного цилиндра и цилиндра противодавления замерьте внутренний и наружные диаметры манжеты по уплотнительной кромке. Размеры диаметров должны соответствовать данным табл. 20. Если натяги манжет не соответствуют данным таблицы, то для получения требуемого натяга измените количество регулируемых прокладок. Натяг манжет регулируется прокладками толщиной 0,15 мм и 0,5 мм.

Регулировку натяга манжет выполняйте очень тщательно, так как при недостаточном натяге из-за потери формы распорных колец произойдет быстрое нарушение герметичности, а при чрезмерном натяге (резко повышается температура) при работе цилиндра произойдет быстрый износ манжет, отвердевание и потеря формы распорных колец и как следствие потеря натяга манжет и нарушение герметичности.

Замер натяга манжет (внутреннего или наружного диаметра) выполняйте мерительным инструментом, исключающим деформацию и повреждение рабочих кромок манжет. Для замера натяга манжет рекомендуется пользоваться специальным штангенциркулем, у которого губки имеют большую длину и толщину по сравнению с обычными штангенциркулями (рис. 97). Такой штангенциркуль нетрудно изготовить, использовав обычный штангенциркуль и припояв к нему специально изготовленные губки, как показано на рисунке. Губки припаяйте медно-цинковым припоем. После изготовления проверьте штангенциркуль на точность измерения согласно инструкции по проверке измерительных приборов.

После регулировки натяга манжет (получения требуемого размера внутреннего и наружного диаметров) ослабьте болты крепления нажимных дисков.

Рис. 97. Штангенциркуль для замера натяга манжет цилиндра подвески

Общая сборка цилиндров подвески

Для дальнейшей сборки цилиндра подвески закрепите основной цилиндр на стенде и установите цилиндр противодавления в основной цилиндр, предварительно проверив ослаблены ли болты крепления прижимных дисков манжет.

Установку цилиндра противодавления производите осторожно, не допуская закусывания или других повреждений уплотнительных кромок манжет.

После установки цилиндра противодавления затяните болты крепления прижимных дисков манжеты поршня цилиндра противодавления и манжеты корпуса основного цилиндра моментом 80 Н*м (8 кгс*м). Заверните в цилиндр противодавления нижнюю крышку 1 (см. рис. 92).

Установите на цилиндр уплотнительное кольцо, вместо корпуса маслосборника - обечайку 1 (рис. 98), упор 2, ограничивающий сжатие цилиндра, и вставьте палец 3.

Проверьте герметичность подвижных соединений.

Проверку герметичности произведите в следующем порядке:

— зарядите цилиндр противодавления газом до давления 2,25 ±0,25 МПа (22,5±2,5 кгс/см2), поверните цилиндр нижней крышкой вниз, залейте в полость над поршнем масло АУ (рис. 99) так, чтобы им были покрыты болты крепления прижимных дисков, и выдержите в течение 5 мин. Пропуск газа через уплотнения поршня цилиндра противодавления не допускается;

— слейте масло с надпоршневой полости, переверните цилиндр на 180 °С;

— залейте масло в полость, образованную установленной обечайкой, и также сделайте выдержку в течение 5 минут. Пропуск газа через уплотнения корпуса манжеты основного цилиндра не допускается;

— слейте масло и снимите обечайку;

— выпустите газ из цилиндра противодавления, используя штуцер для выпуска газа;

- снимите палец и упор, ограничивающие сжатие цилиндра противодавления.

В случае обнаружения пропуска газа замените уплотнение, отрегулируйте натяг манжет и снова проверьте на герметичность.

Окончательная сборка, заправка цилиндров подвески маслом и зарядка газом

Для выполнения операций окончательной сборки производите следующее:

1. После испытания на герметичность залейте в полость над поршнем масло высотой 20*1 мм от плоскости нажимного диска (см. рис. 92). Установите верхнюю крышку 15, предварительно установив на нее уплотнительное резиновое кольцо, и закрепите крышку болтами к основному цилиндру. Момент затяжки болтов должен быть 80± 10 Н*м (8± 1 кгс-м).

2. Давлением газа в верхнюю полость выдавите цилиндр противодавления до упора поршня в корпус манжеты основного цилиндра и полностью выпустите газ, навернув на клапан штуцер. Переверните цилиндр.

3. Снимите обечайку и установите с установленными сальником 37, уплотнительным кольцом 36, кольцом 35 картер 7 маслозаборника и закрепите его к основному цилиндру болтами.

4. Залейте в цилиндр противодавления масло, выдерживая размер от торца цилиндра противодавления до уровня масла в соответствии с табл. 26. При заливке масла обязательно обеспечьте заполнение трубок 6 амортизатора.

Таблица 26

Требуемый размер при заправке цилиндров противодавления маслом, мм .

В цилиндры обычного исполнения заправляется масло веретенное АУ, в цилиндры для районов с холодным климатом - масло приборное МВП. (Заправку масла производите из плотно закрытой емкости после предварительной тонкой фильтрации).

Зарядку цилиндров производите сухим техническим газообразным азотом.

Данные для зарядки нижней полости цилиндров подвески и размеры от бобышки на картере маслосборника до конусной метки на нижней крышке (h)

Данные для зарядки верхней полости цилиндров подвески и размеры от бобышки на картере маслосборника до конусной метки на нижней крышке (h)

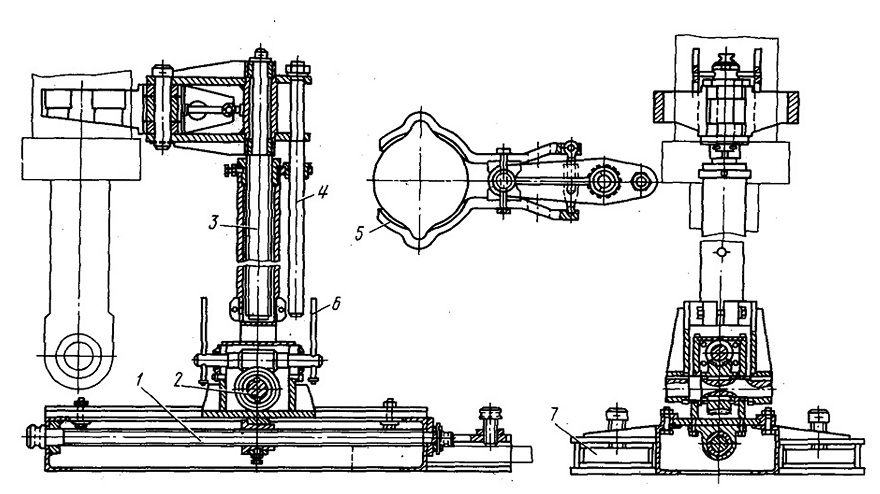

Рис. 100. Приспособление для зарядки газом цилиндров подвески:

I, 6, 10 — переходник; 2 — винт регулировочный; 3 — манометр; 4, 9 — манометры для контроля давления газа за редуктором и в цилиндре подвески; 5 - редуктор; 7 - клапан; 8 - штуцер выпуска газа; 11 - игла; 12 - шланг

После заворачивания крышки проверните цилиндр противодавления в основном цилиндре так, чтобы зарядные клапаны верхней и нижней крышек расположились с одной стороны собранного цилиндра (в одной плоскости).

Отогните стопорное кольцо нижней крышки на все пазы крышки и цилиндра противодавления.

6. Поверните цилиндр верхней крышкой вверх. Переворачивание производите быстро, во избежание попадания воздуха в трубки амортизаторов. Все дальнейшие работы с цилиндром выполняйте только при вертикальном положении цилиндра.

7. Зарядите цилиндр противодавления газом до давления, указанного в табл. 27.

При зарядке цилиндра противодавления верхний зарядный клапан должен быть открыт.

8. Зарядите верхлюю полость цилиндра так, чтобы размер выступающего конца штока соответствовал данным табл. 28.

Давление в основном цилиндре должно быть выдержано с точностью 0,06 МПа (0,6 кгс/см ), в цилиндре противодавления - с точностью 0,2 МПа (2 кгс/см2).

Зарядку цилиндров выполняйте с помощью приспособления (рйс. 100) в следующей последовательности:

— присоедините приспособление к баллону с азотом через переходник 1 и к зарядному клапану цилиндра через переходник 10;

— откройте вентиль на баллоне с газом. Давление газа в баллоне контролируйте по манометру 3;

— заверните иглу 11 и откройте зарядный клапан;

— заворачивая регулировочный винт 2 редуктора, установите необходимое давление по манометру 9;

— выверните регулировочный винт 2 редуктора до отказа и закройте вентиль ка баллоне;

— проконтролируйте еще раз давление по манометру 9. Если давление необходимо снизить, выпустите часть газа из цилиндра через клапан 7, заворачивая штуцер 8;

— выверните иглу 11 до полного закрытия зарядного клапана и сверни-те с клапана переходник 10.

9. Залейте в картер маслосборника масло до уровня контрольной пробки. Установите на картер контрольную пробку 41 (см. рис. 92) и предохранительный клапан.

10. Смажьте выходящую часть цилиндра противодавления тонким слоем смазки ЦИАТИМ-201 для. предохранения его от коррозии и установите защитный чехол 5.

Читайте также: