Резина офсетная что это такое

Добавил пользователь Валентин П. Обновлено: 06.08.2024

Грамотный выбор ОРТП увеличивает их ресурс, сокращает количество отходов печатных материалов и производительность оборудования.

Процесс офсетной печати невозможен без офсетного резинотканевого полотна (ОРТП). От его выбора зависит качество печати. Какие задачи выполняет ОРТП в печатном процессе?

- переносит красочный слой с офсетной печатной формы на материал;

- компенсирует вибрации и деформации в процессе печати;

- транспортирует материал в печатной машине;

- обеспечивает хорошую форму точки на разных типах субстратов.

Считается, что чем больше тканевых слоев, тем мощнее каркас полотна и больше усилие на разрыв. В современных полотнах на это влияет не количество тканевых слоёв, а качество ткани — за счёт особого состава и повышенной стабильности нитей. Тканевая основа предотвращает проскальзывание при печати. Нижний тканевый слой отвечает за стабильность полотна. Верхний отличается по составу от нижнего и обладает совсем другими свойствами.

Полотна изготавливают из жидкой резины. Полимеры, растворённые в агрессивном органическом растворителе, наносятся на ткань камер-ракельным методом с отклонениями толщины не более сотых долей миллиметра. Промежуточных слоёв в полотне несколько, поэтому цикл нанесения, сушки и шлифовки при стандартном процессе изготовления выполняется несколько раз. Но сейчас при изготовлении полотен может использоваться новый способ — без использования вредных органических растворителей с помощью каландрирования. Слои полотна наносятся на ткань в специальном каландре, валики которого вращаются с разной скоростью. Зазор между ними регулируется. Резиновая смесь подогревается и растирается в валах каландра до превращения в тонкую полоску полимера, которую и прикатывают к тканевому слою. Разогретый полимер прочно приклеивается к тканевой основе. Компрессионный слой может шлифоваться. Это экологично и экономично!

Каждый сегмент полотна обладает своими физическими и химическими параметрами, которые в дальнейшем будут влиять на качество печати и эксплуатационные характеристики полотна.

Характеристики печатного слоя ОРТП:

- стойкость к набуханию;

- склонность к скручиванию;

- жёсткость;

- образование остаточного рельефа;

- эластичность;

- остаточная деформация;

- стойкость к продавам.

- Производители полотен применяются три синтетических вида резины:

- NBR-каучук — резина для традиционных офсетных масляных красок;

- MIX — каучук NBR с добавлением EPDM;

- EPDM-резина для красок УФ-закрепления.

Состав верхнего резинового слоя влияет на полярность полотна. Это связано с тем, что краска, которая используется при печати, также разной полярности. Масляная краска — неполярная, а краски УФ-закрепления — полярные. Так, полотно со слоем EPDM — неполярное, а NBR — полярное. Также неполярные масло и традиционные смывки, а добавка в увлажнение и вода — полярные. Противоположная полярность используется для избегания набухания.

Если при печати используются EPDM-полотно и масляная краска, то резина начинает быстро набухать. Негативная смывка проникает в резину и вытягивает пластификаторы, полотно усаживается. При позитивном набухании резина становится толще. Это применимо и к резине валиков печатной машины.

ОРТП обладают различными транспортирующими свойствами: негативными, позитивными, нейтральными. В чём их принципиальные отличия? Если скорость машины равна скорости в зоне контакта печатного цилиндра и офсетного цилиндра, то в этом случае рекомендуется использовать нейтральное резиновое полотно. Т. е. до сжатия и после линейная скорость должна быть равна. Позитивный резиновый слой ускоряет прохождение материала, а скорость в зоне контакта печатного и офсетного цилиндра увеличивается. Если скорость печатного цилиндра меньше скорости офсетного цилиндра, то необходимо полотно с негативными транспортирующими свойствами. При рулонной печати это предотвратит обрывы бумажного полотна.

Современные CTP-пластины меньше передают увлажняющий раствор, чем когда-то передавали аналоговые формы, поэтому сейчас стремятся изготавливать резину с краевым углом смачивания 60–70 о . Если этот показатель составляет 90 о , как у лакировальных полотен, то резина отдаёт больше краски и впитывает меньше увлажняющего раствора.

И последнее по порядку, но не по важности: полотно необходимо использовать с учётом вида печати — для листовой, рулонной с сушкой (Heatset) и рулонной без сушки (Coldset) предназначены полотна с определёнными характеристиками.

Не забывайте: грамотный выбор ОРТП увеличивает их ресурс, сокращает количество отходов печатных материалов и производительность оборудования.

Чтобы объяснить ошибочность такого отношения к полотнам и возможный вред для печатного производства, а также дать несколько полезных советов, как всё делать правильно, вернёмся к основам. Какие основные задачи ОРТП? Перенос красочного слоя с офсетной формы на бумагу — полотно переносит изображение. Оно также компенсирует вибрацию в процессе печати. Ещё — транспортирует бумагу в печатной машине. А также обеспечивает сохранение формы точки на разных типах бумаги .

Решающим фактором при определении оптимального типа полотна для конкретной области применения являются используемые компоненты резиновой смеси. Её рецептура очень сильно влияет на такие свойства, как температура, стойкость к УФ-излучению, набухание и перенос краски.

Строение ОРТП, параметры и свойства

Полотно состоит из нескольких слоёв: компрессионного, основы — каркаса — и верхнего резинового.

.jpg) |

| Поперечный разрез стандартного полотна с 4-мя тканевыми слоями |

Компрессионный слой — это сердце полотна, которое в значительной мере определяет свойства конечного продукта. Например, жизненный цикл (тиражестойкость) и способность к восстановлению (память). Механические свойства каркаса, такие как растяжение, размероустойчивость, прочность, стойкость к растворителям, эластичность, вносят наибольший вклад в стабильность основы. В зависимости от используемого сырья можно подобрать такую ткань, которая будет отвечать требованиям для соответствующего способа печати, в первую очередь, размероустойчивости.

.jpg) |

| Полотно Duplica — пример ОРТП с двумя компрессионными слоями |

Компрессионный слой (также называемый воздушной прослойкой) может быть изготовлен различными способами: методом вспучивания (химический способ) и с помощью микросфер. Вспучивание или, по-другому, брожение — более дорогой способ изготовления. Его преимущества — высокая стабильность и возможность изготовления слоя большой толщины. Основное достоинство слоя на основе микросфер — это повышенный срок службы (за счёт очень хорошего восстановления), равномерное распределение микросфер и, как следствие, высокая стабильность при работе.

Компрессионность (или её отсутствие) — не единственные параметры, характеризующие полотно. У одного типа различные параметры влияют на качество печати и производительность. Если мысленно разделить полотно на поверхность, резиновый слой и основание, то можно обнаружить, что каждый сегмент обладает своими физическими и химическими параметрами, которые в дальнейшем будут влиять на качество печати и эксплуатационные характеристики полотна. Давайте рассмотрим отдельные составляющие.

Печатные характеристики

Требования, предъявляемые к качеству ОРТП при её производстве:

- однородная компрессионность;

- структура поверхности;

- плоскостность;

- контроль качества;

- стабильность процесса.

Требования к качеству ОРТП при печати:

Возможно, вы не догадывались, на какое большое количество параметров качества печати влияет выбор полотна. Это равномерность воспроизведения плашечных участков; контраст; воспроизведение растровой точки; отделение печатного листа от резины (Quick Release-эффект, очень существенно влияющий на приводку); транспортирующие свойства; наслаивание краски, дублирование, полошение, усадка, образование рельефа, облачность, приводка, динамическая нагрузка.

Структура поверхности (шероховатость верхнего резинового слоя) отвечает за перенос краски, форму растровой точки, наслоение краски и бумажной пыли, способность легко очищаться после смывки. Чем меньше шероховатость, тем хуже смывка и выше вероятность частого обрыва бумаги в рулонной печати. На гладких полотнах краска легче отделяется от резины, меньше наслоение. Если полотно плохо моется, то рекомендуется поменять его на более шероховатое. Чем тоньше шлифовка, тем лучше воспроизводится точка.

Печатный слой отвечает за стойкость к набуханию, склонность к скручиванию бумажного листа. жёсткость, образование остаточного рельефа, эластичность, остаточную деформацию, стойкость к продавам. Наибольший вклад в стоимость полотна вносит цена верхнего резинового слоя.

Тканевая основа (каркас) отвечает за минимальное растяжение, необходимость и частоту подтяжек, прочность, эластичность, стойкость к динамическим нагрузкам, срок службы, способность к восстановлению, стойкость к продавам. Каркас на основе полиэфира и полиамида не отличается стабильностью, изменения в процессе эксплуатации невозможно прогнозировать. Современные полотна в основном состоят из смешанных тканей: хлопка и полиэфирных нитей.

Жёсткость верхнего слоя указывает производитель. Чем твёрже слой (80 Шор А), тем полотно устойчивее к вспучиванию и продавам и тем более долгим сроком службы оно обладает. Твёрдость самого полотна определяется свойствами компрессионного слоя. Если нагрузка (ударная) слишком велика, то полотно может разрушаться, происходит его сдавливание. Полотна с жёсткостью от 75 до 80 Шор А — жёсткие, с 50 Шор А — мягкие. Если верхняя пластина более мягкая, то она склонна к продавам (сдавливанию). А если жёсткая, то на большом формате она продавливается по формату печати.

Состав верхнего резинотканевого слоя обладает различной полярностью. Это связано с тем, что краска, которая используется при печати, также имеет разную полярность. Традиционная масляная краска неполярная, а УФ-краски — полярные. Следовательно, полотно EPDM (этилен-пропилен-диен-мономер) — неполярное, а NBR (бутадиен-нитрильный каучук, БНК) — полярное. Также неполярные: масло и традиционные смывки, а добавка в увлажнение и вода — полярные. Противоположная полярность используется для избежания набухания. Если при печати используется EPDM-полотно и традиционная краска, то резина начинает быстро набухать. Негативная смывка проникает в резину и вытягивает пластификаторы, полотно усаживается. При позитивном набухании резина становится толще. Поэтому для каждого типа краски следует выбирать полотна с определённой полярностью.

Рекомендации по использованию и возможные дефекты в печати

.jpg) |

| Наслоение бумажной пыли на поверхности полотна |

Бывают и другие дефекты печати, связанные с полотнами.

Сильный тоновый прирост (растискивание) может быть следствием слабого натяжения полотна.

Позитивное набивание на своей печатной секции может произойти по нескольким причинам: слишком много свободной бумажной пыли; слишком высокая липкость краски, вызывающая выщипывание бумажных волокон; краска сэмульгировала или в ней слишком много грубых частиц (плохой помол). Позитивное набивание на последующих печатных секциях могут вызывать неправильный баланс краска/вода, недостаточно стабильная липкость краски, слишком быстрое закрепление краски на бумаге. А могут и свойства резины: неправильно подобранные твёрдость по Шор А и шероховатость поверхности, компрессионность, быстрое отделение бумаги (Quick Release).

Набивание на пробельных участках (негативное) может произойти по следующим причинам: краска сэмульгировала (обратная эмульсия) и стала прилипать к резине, неправильные настройки подачи увлажняющего раствора. Он также должен подходить к данным типам воды (жёсткой, мягкой, после обратного осмоса), краски и формы.

Если вы установили новое полотно, отпечатали один тираж, а при печати следующего увидели изображение от предыдущего, это следствие некачественной вулканизации. Рекомендуется отключить аппарат увлажнения, закатать резину краской, далее смыть полотно — дефект будет устранен.

В случае механического фантома (паразитного изображения) он проявляется в виде частичного воспроизведения старого изображения с предыдущего тиража, а на противоположной стороне происходит уменьшение печатных растрированных элементов. Такой дефект чаще всего проявляется при печати на матовых мелованных сортах бумаги на рулонной машине с сушкой и на офсетной и газетной бумаге — без сушки. Причины: накопление бумажной пыли, неверное расположение офсетных цилиндров, неправильно подобранные расходные материалы. Побочное изображение возникает на запечатанной стороне, ближней к фальцаппарату. Это может происходить на любой красочной секции. Если каркас и верхний резиновый слой используемого офсетного резинотканевого полотна нестойки к химикатам, то резина начинает разбухать, открываются поры, и в них попадают частицы краски, бумажной пыли. Давление в печатной паре увеличивается, что приводит к образованию паразитного изображения.

.jpg) |

| Износ полотна в результате использования агрессивной смывки |

Непрерывное применение сильных смывок, таких как регенераторы, сложные эфиры, кетоны, хлорированные смывки, приводит к быстрому старению резины. Эти химикаты открывают поры резины, происходит глубокая и быстрая очистка, что позволяет краске, бумажной пыли, увлажняющему раствору свободно проникать внутрь резины. Кроме того, полотно становится липким, что плохо влияет на транспортировку бумаги и QR-эффект. При использовании таких смывок необходимо тщательно просушивать резину после обработки, чтобы эти вещества могли полностью испаряться. В противном случае сильные смывочные средства могут вызывать те самые проблемы, которые они должны решать.

Заключение

В поисках золотой середины

Создавая новое или усовершенствуя существующее резинотканевое полотно, разработчики акцентируют внимание на поверхности, компрессионном слое и каркасе.

Основное назначение печатного полотна — перенос изображения с печатной формы на запечатываемый материал. Для этого поверхность полотна должна быть однородной, упругой и обладать хорошим показателем краскопереноса. Новинки имеют в составе поверхностного слоя полимеры, придающие полотнам вышеназванные свойства. Но получить совершенную резину не так просто, разработчикам приходится искать компромисс:

- грубая поверхность облегчает отделение листа, но снижает печатные свойства, а гладкая затрудняет освобождение листа, сохраняя высокие печатные характеристики;

- твердая поверхность дает меньшее растискивание, хорошо воспроизводит полутона, но плохо печатает плашку (непропечатка);

- химическое сродство поверхности с краской обеспечивает хороший краскоперенос, но осложняет отделение листа и очистку полотна.

Рост использования мелованной бумаги и высокоскоростные листовые печатные машины создали в 60-х годах ХХ века условия для появления печатных полотен с улучшенным отделением листа (эффект Quick-Release), содержащих смесь полисульфида с полимером акрилонитрилом. Большая часть современных полотен реализует этот эффект, но работы здесь ведутся до сих пор. Дело в том, что в состав резины входят специальные полимеры и наполнители (порошки). Последние устойчивы к воздействию краски и растворителей, соответственно липкость поверхности меньше. Но если изготовить полотно исключительно из подобных полимеров, пострадает сродство с печатной краской.

Не последнюю роль в получении качественного оттиска играет компрессионный резиновый слой. Первые офсетные печатные полотна использовали открытую структуру пор и обладали малым быстродействием: газ, содержащийся в порах, выходил под давлением, а после снятия нагрузки требовалось время для заполнения пор и восстановления толщины слоя.

Эволюция не обошла и каркас офсетного полотна. Для повышения его прочности применяют разнообразные искусственные и натуральные волокна, а также специальную пропитку. Водоотталкивающее покрытие предотвращает быстрое разрушение каркаса под действием увлажняющих растворов, смывок, очистителей и прочих растворителей. Использование стальной подложки — одно из новейших направлений в производстве.

Рецепты на все случаи жизни

Современный спектр резинотканевых компрессионных печатных полотен огромен и включает полотна:

- на самоклеящейся подложке,

- бесшовные цилиндрические ("рукава"),

- для выборочного лакирования,

- для работы с УФ-красками, лаками и т. д.

В последнее время стало популярным выборочное лакирование. Для этого разработаны специальные печатные полотна: в них резиновый слой легко отделяется от основы из высокопрочного материала — вырезая форму для лакирования, печатник без усилий снимает резиновый слой, а основа не повреждается.

С появлением высокоскоростных печатных машин усилились требования к механическим свойствам печатных полотен: они должны обладать высоким быстродействием. В противном случае изображение с печатной формы будет буквально выдавлено на полотне. Новые разработки лишены подобных недостатков и избавляют печатников от частой замены печатного полотна, а типографию — от лишних затрат.

Кроме вышеперечисленных компрессионных полотен имеются и другие, отличающиеся назначением (табл. 1).

Российский офсет

Оценивая ассортимент офсетной резины, пользующейся спросом, можно выделить некоторые тенденции: за последние два года вырос объем продаж полотен для печати по картону, что связано с бурным развитием упаковочной индустрии. Также растут поставки качественной дорогой резины в регионы России.

Что новенького?

За последние два года за рубежом появились некоторые новые марки печатных полотен. Далеко не все из них знакомы российским печатникам.

Syncro

Особенности: отполированная поверхность, улучшено отделение листа, усовершенствованный каркас.

Green Steel

Особенности: однослойное полотно на стальной подложке.

Применение: высокоскоростная рулонная печать.

Особенности: каркас разработан специально для печати по жести.

Применение: листовая печать на невпитывающих поверхностях.

Perfect

Особенности: однослойное полотно на стальной подложке.

Применение: высокоскоростная рулонная печать.

Prestige

Особенности: универсальное полотно, подходит для лакирования и любого типа печати, кроме использования УФ-красок/лаков.

Spectral

Особенности: приспособлено для автоматической смывки.

Применение: листовая печать.

DAY International, один из наиболее известных производителей, обновил свои ряды следующими продуктами.

dayGraphica SteelBack

Особенности: вместо тканевой основы используется стальная подложка, предотвращающая растяжение каркаса в процессе печати, свойственное тканевым основам.

dayGraphica 4800

Применение: высокоскоростная ролевая печать, с сушкой или без нее.

dayGraphica RM70

Применение: разработано специально для рулонной машины MAN Roland Regioman.

Широкий ассортимент офсетной резины DUCO увеличился на две единицы.

Perfecta

Применение: высокоскоростная листовая печать.

Spectra

Особенности: улучшенный краскоперенос, воспроизведение полутонов.

Применение: листовая печать разных форматов без смены полотна.

В ассортименте DYC Supply появилось печатное полотно SX-10 для высокоскорост-ной рулонной и листовой печати.

В спектре полотен компании ITG две новые марки.

Maxima

Особенности: прочная основа, стойкость к химреагентам, печать на широком спектре материалов любыми красками.

Применение: листовая печать.

Особенности: позволяет точно вырезать каналы глубиной более 0,9 мм.

Применение: выборочное лакирование и печать при условии, что не будет частой смены форм.

Заметно обновлена известная с советских времен серия полотен Vulcan компании Reeves.

Vulcan Irio

Особенности: разработано для высокоглянцевых красок на основе m-ириодиновых (Iriodin) пигментов.

Применение: листовая офсетная печать, в т. ч. по жести и материалам, использующимся в упаковочной индустрии.

Vulcan Editor

Особенности: в состав резины введены компоненты, которые гасят вибрации, возникающие в печатном агрегате. Увеличен срок службы полотна при сохранении высокого качества печати.

Применение: рулонная высококачественная печать.

Vulcan 714 Plus SRF и Vulcan UV

Особенности: поверхность полотна адаптирована для применения УФ-лаков/красок.

Vulcan Folio

Применение: высокоскоростная листовая печать.

Vulcan Royal Form

Особенности: самоклеящаяся (адгезионная) основа, новый компрессионный слой сокращает потерю рабочей толщины полотна после натяжения и в процессе печати.

Применение: ролевая печать.

Несколько новинок от другого популярного в России производителя — компании Polyfibron/Rollin.

XT850

Особенности: поверхность легко очищается, стойкий каркас.

Применение: высококачественная ролевая и листовая печать.

Polycell

Особенности: между компрессионным и поверхностным слоями нет тканевого слоя.

Применение: универсальное печатное полотно.

Polycell II

Особенности: см. Polycell.

Применение: листовая и низкоскоростная ролевая печать формуляров.

Polycell NP Type I

Особенности: см. Polycell.

На родных просторах

Сегодня и завтра

Качество печати в России за последние десять лет заметно выросло, а полиграфия перешла на совершенно иной уровень. Однако значительная часть новых печатных полотен остается неизвестной российским полиграфистам. Чем это объяснить? Во-первых, стоимостью. Цены на офсетную резину по-прежнему высоки, не говоря уже о вновь появляющихся марках. Далеко не каждая типография может приобрести дорогую резину новейшей разработки. Вторая причина, тесно связанная с первой, — вид печатной продукции. Тем, кто печатает формуляры и бланки, нет смысла покупать полотна по 150 долл./м 2 .

Исходя из тенденций в развитии офсетных печатных полотен, можно сказать, что существенных открытий не предвидится. По крайней мере, в ближайшие несколько лет. Разработчики по-прежнему будут комбинировать компоненты полотен, улучшая их характеристики. Революционный прорыв может случиться при изобретении универсального полимера, который бы заменил все остальные компоненты печатных полотен и удешевил производство. Но пока это из области фантастики.

Термины

Быстродействие — способность полотна приобретать первоначальную форму после снятия нагрузки.

Компрессионный резиновый слой — слой, входящий в состав офсетных резинотканевых печатных полотен. Представляет собой синтетическую полимерную композицию, содержащую микросферы (микропоры), заполненные газом; компрессионный слой предназначен для улучшения механических и печатных свойств.

Полимеры для печатных полотен

Для производства резиновой пасты используются различные полимеры.

Синтетический каучук Неопрен (Neoprene) известен уже более 70 лет. Он устойчив к воздействию масел и многих химикатов.

Твердый и упругий полимер Гидрин (Hydrin) — торговая марка компании Zeon Chemicals — также входит в число полимеров, используемых в производстве офсетных полотен.

Разработанный корпорацией Thiokol Chemical в 1926 г. Тиокол использовался в годы войны (в качестве изолятора топливных баков). В мирное время его стали применять для изготовления герметизирующих паст и офсетных полотен. Что общего у офсета с теннисом? Это каучук SBR, входящий в состав резинотканевых полотен и покрытий теннисных кортов. Он, как и многие каучуки, используется в машиностроении (манжеты в двигателях, компрессорах, транспортерная и конвейерная ленты, приводные ремни). Из других компонентов, входящих в состав паст для офсетных полотен, известны флуороэластомер, флуоросиликон, силикон, а также хорошо знакомый поливинилхлорид, или просто ПВХ (PVC).

Помимо полимеров в конструкции офсетного полотна есть тканевые слои, выполняющие функцию каркаса. Для этой цели используются разнообразные материалы: натуральные волокна (хлопок, вискоза, шелк), искусственные (нейлон, полиэстер, оргстекло) и даже такие композиции, как Арамид (Aramid), Кевлар (Kevlar) и Номекс (Nomex). Три последних настолько прочны, что их используют в средствах баллистической защиты (как пуленепробиваемый материал).

В офсетной печати используют жидкие красители с различной кроющей способностью. Чем выше концентрация пигментов в красителях, тем выше их кроющая способность и, соответственно, тем ниже расход.

Офсетным типографиям, специализирующимся на изготовлении этикеточно-упаковочной и рекламной продукции, всё чаще приходится решать задачи печати красками со специальными оптическими свойствами.

Краски для офсетной печати характеризуются различными печатно-техническими свойствами, которые определяют качество печати, а также конечный вид продукции.

В офсетной печати используют вязкие краски, в состав которых входят твёрдая дисперсная фаза (пигменты), жидкая дисперсная фаза (связующие вещества) и различные вспомогательные компоненты.

Офсетная бумага – это тип бумаги, предназначенный для печати изобразительной продукции и иллюстрационно-текстовых изданий офсетным способом. К свойствам офсетной бумаги предъявляют жёсткие требования, обусловленные особенностями технологии офсетной печати.

Офсетное полотно служит для точного переноса краски на оттиск с печатной формы, а также способствует стабильности листопроводки. При отклонениях свойств полотна от оптимальных значений могут возникнуть различные дефекты.

Офсетная печать – это технология непрямого переноса изображения с печатной формы на носитель с использованием промежуточного офсетного цилиндра с эластичной резиновой поверхностью.

Офсетная печать по праву считается лидером среди современных технологий печати. Офсетным способом изготавливается подавляющая часть упаковок, этикеток, открыток, марок, календарей, журналов, буклетов и других видов печатной продукции. Готовая продукция отличается высоким качеством, точной передачей полутонов и оттенков, плавными цветовыми переходами, тщательной прорисовкой мелких символов и тончайших деталей.

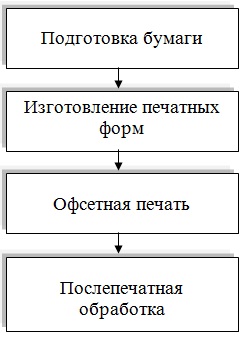

Технология офсетной печати представляет собой сложный процесс, состоящий из четырёх этапов.

Этапы офсетной печати

Главным звеном технологической цепи в офсетной печати является офсетная машина – самое производительное и быстродействующее среди известных сегодня печатающих устройств. Производительность офсетной машины значительно превышает производительность машин высокой и глубокой печати, а качество изображений заслуживает самых высоких экспертных оценок.

Офсетная печатная машина

Офсетные машины имеют сложную конструкцию, а цена таких машин может составлять от нескольких сотен долларов США до нескольких миллионов долларов США.

Наиболее развитым видом офсетной печати является цифровой офсет, при котором печатная форма, на которую наносится изображение, находится непосредственно в машине. Традиционная форма офсетной печати именуется фотоофсетом.

В зависимости от видов запечатываемых материалов офсетные машины делятся на листовые и рулонные (ротационные). Листовые машины принимают для печати отдельные листы, а рулонные машины – бумагу, скатанную в рулоны.

Новые технологии создания печатных пластин существенно усовершенствовали офсетную печать, сделали её высокоточной, экономичной и безопасной.

Офсетная печатная машина состоит из нескольких секций, количество которых колеблется от одной до восьми, в зависимости от производительности машины и её назначения.

Схематичное изображение печатной секции офсетной машины представлено ниже.

Схематичное изображение секции офсетной печатной машины

На формный цилиндр офсетной машины помещается формная пластина, покрытая веществами, которые либо притягивают краску, либо отталкивают её. На участках с гидрофобным (отталкивающим воду) покрытием краска удерживается, а от участков с гидрофильным (задерживающим воду) покрытием она отталкивается, образуя пробелы. Остатки краски вытравляются.

При сухом офсете печатная форма не смачивается водой, а изготавливается из алюминия с двухслойным покрытием: силиконовым, отталкивающим краску, и полимерным, притягивающим её. Под действием ультрафиолета силиконовые элементы не засвечиваются, а затем вымываются.

Краска наносится на поверхность формы при помощи красочного аппарата. С формы краска попадает на резиновое полотно офсетного цилиндра, а оттуда – на лист, который прокатывается между печатным и офсетным цилиндрами.

Каждая печатная секция наносит на запечатываемый материал краску одного определённого цвета.

Полноцветная печать CMYK предполагает использование красок четырёх базовых цветов: голубого, пурпурного, жёлтого и чёрного. Четырёхкрасочная печать осуществляется, в основном, на четырёхсекционных печатных машинах. Каждая печатная секция последовательно переносит на печатный материал краску одного из цветов CMYK.

Последовательный перенос офсетной краски на запечатываемый материал

Если базовые цвета CMYK не могут синтезировать необходимый оттенок, то для печати используются смесовые краски, которые подбираются по цветовым шкалам Pantone, которые выступают в роли эталона.

Цветовой справочник (шкала) Pantone

Достоинствами офсетной печати являются точные оттенки, насыщенные цвета, высокоточная печать самых мелких деталей и высокое качество готовых изображений. При этом офсетные машины неприхотливы к носителям, они могут наносить качественные изображения на любые типы бумаги: офсетную, газетную, мелованную, дизайнерскую, а также на картон и винил. Плотность материала для офсетной печати может колебаться от 45 г/кв.м до 300 г/кв.м, при этом фактура запечатываемого материала не имеет значения.

Ещё одним преимуществом офсетной печати является возможность использования различных специальных эффектов в печатной рекламе. Примерами могут служить всем известные ароматизированные странички глянцевых журналов или оформление печатной продукции металлизированными красками.

Офсетная печать требует продолжительной подготовки, хотя сам процесс печати продолжается сравнительно недолго. Из-за длительной стадии подготовки печатать офсетным способом небольшие тиражи невыгодно. Себестоимость офсетной печати зависит от тиража: чем тираж выше, тем себестоимость отпечатка меньше, и наоборот.

Обобщим преимущества и недостатки офсетной печати в таблицу 1.

Преимущества и недостатки офсетной печати

- высокое качество печати;

- печать больших тиражей за короткое время;

- применение носителей с различной плотностью и фактурой;

- возможность послепечатной обработки материалов;

- снижение себестоимости отпечатков при больших тиражах

- офсетная печать – достаточно сложный и длительный процесс, он не может использоваться для выполнения оперативных заказов;

- нерентабельность запечатывания небольших тиражей;

- для персонификации данных и нумерации материалов требуется их послепечатная обработка

Офсетная печать имеет одну существенную особенность: с увеличением тиража стоимость единицы продукции снижается. Поэтому офсетная печать используется, в основном, для больших и повторяющихся тиражей от 1000 экземпляров. Эта особенность офсетной печати обусловила её применение при печати журналов, газет, календарей, каталогов, буклетов, книг, плакатов, листовок.

Образцы офсетной продукции

В настоящее время офсетная печать является самым распространённым способом изготовления качественной полиграфической продукции. Она находит применение в рекламной полиграфии, бизнес-печати, тиражировании книг и периодических изданий, с её помощью изготавливаются упаковки, этикетки, пластиковые карты, карты оплаты, вкладыши и персонализированная продукция.

Читайте также: