Как работает дизельный двигатель на камазе

Добавил пользователь Alex Обновлено: 21.09.2024

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

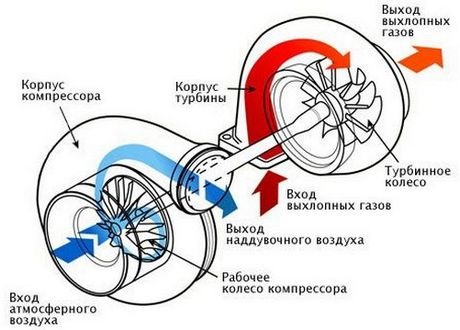

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

УСТРОЙСТВО ТУРБОКОМПРЕССОРА

схема турбокомпрессора

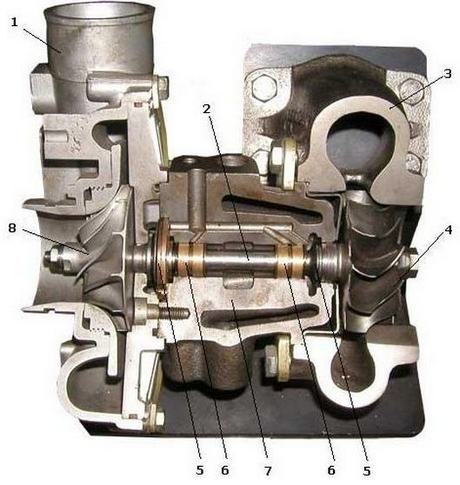

Устройство турбокомпрессора (рис.1):

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

ПРИНЦИП РАБОТЫ

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

Турбина КАМАЗ ЕВРО 2

Турбокомпрессор камаз — все о нём

Модели турбокомпрессоров, применяемые на двигателях КАМАЗ.

В системах наддува дизельных двигателей КАМАЗ применяют одноступенчатые турбокомпрессоры, состоящие из центробежного компрессора и радиальной центробежной турбины. Так как работа двигателя и турбокомпрессора согласована, то можно устанавливать определенный тип турбокомпрессора только на тот двигатель, для которого он предназначен.

На двигатель КАМАЗ 7403.10 устанавливаются два турбокомпрессора ТКР 7Н-1. В качестве запасных частей этот двигатель разрешено комплектовать турбокомпрессорами: ТКР-7Н1-СТ производства ООО “Сервис-Турбо”, ТКР 7Н-1К производства НПО “Турботехника”, ТКР-7ТВ-03 производства ООО “Турбо-Веста”.

На двигатели КАМАЗ 740.11-240, 740.13-260, 740.14-300 устанавливаются два турбокомпрессора: ТКР 7С-9 или К27-115.

Описание системы газотурбинного наддува и охлаждения наддувочного воздуха.

На всех автомобилях КАМАЗ, кроме комплектаций с двигателями моделей 7403.10, 740.11-240, 740.13-260, 740.14-300, применяется система охлаждения надувочного воздуха (ОНВ).

Система газотурбинного наддува и ОНВ обеспечивает за счет использования части энергии отработавших газов подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя. Это позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива, т.е. повысить литровую мощность двигателя.

Рисунок 1 — Схема системы газотурбинного наддува и ОНВ.

1 — теплообменник ОНВ: 2 — радиатор системы охлаждения; 3 — вентилятор; 4 — двигатель; 5,6- турбокомпрессоры

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в теплообменник ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного лентой из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Выпускные коллекторы крепятся к головкам цилиндров болтами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Рисунок 2 — Схема системы газотурбинного наддува (без ОНВ)

1 — турбокомпрессоры; 2 — патрубок выпускной левый; 3 — патрубок впускной левый; 4 — коллектор выпускной левый; 5 — коллектор впускной левый; 6 — патрубок объединительный; 7 — коллектор впускной правый; 8 — коллектор выпускной правый; 9 — патрубок выпускной правый; 10 — патрубок впускной правый.

Смазка подшипников турбокомпрессоров осуществляется из системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется по стальным трубкам сильфонной конструкции в картер двигателя.

На рисунке 2 представлена система газотурбинного наддува без ОНВ. Принцип работы такой системы тот же, что и у представленной выше, за исключением того, что сжатый воздух, подаваемый в цилиндры двигателя, не охлаждается.

Конструкция турбокомпрессоров, применяемых на двигателях КАМАЗ.

Рисунок 3 — Турбокомпрессор ТКР 7Н-1

1 — подшипник; 2 — экран; 3 — корпус компрессора; 4 — диффузор; 5 — уплотнительное кольцо; 6 — гайка; 7 — маслоотражатель; 8 — колесо компрессора; 9 — маслосбрасывающий экран; 10 — крышка; 11 — корпус подшипников; 12 — фиксатор; 13 — переходник; 14 — прокладка; 15 — экран турбины; 16 — колесо турбины с валом; 17 — корпус турбины; 18 — уплотнительное кольцо.

В конструкции турбокомпрессора ТКР 7Н-1 (рисунок 3) применяется изобарный однозаходный корпус турбины из высокопрочного чугуна и в качестве подшипника — бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

Ротор и колесо компрессора динамически балансируются с высокой точностью на специальных балансировочных станках.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и окантованная асбостальная прокладка 14.

Корпус компрессора и корпус турбины крепятся к корпусу подшипников при помощи болтов и планок. Болты крепления корпусов компрессоров М6 необходимо затягивать крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м), а болты крепления корпусов турбин М8 — 23,5…29,4 Н-м (2,4…3,0 кгс-м).

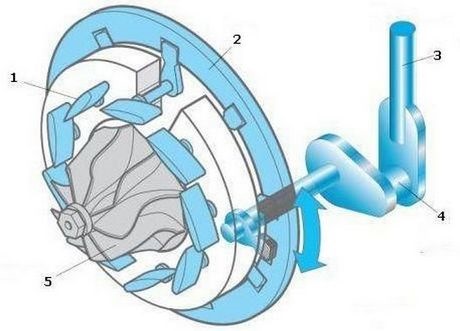

В конструкции турбокомпрессора ТКР 7С-6 (ТКР7С-9) (рисунок 4) применяется двухзаходный корпус турбины 7 из высокопрочного чугуна.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 1, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ограничиваются упорным подшипником 4, установленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Рисунок 4 — Турбокомпрессор ТКР 7С-6:

1 — корпус компрессора; 2 — крышка; 3 — корпус подшипников; 4 — подшипник упорный; 5 — подшипник; 6 — кольцо стопорное; 7 — корпус турбины; 8 — кольцо уплотнительное; 9 — колесо турбины; 10 — вал ротора; 11 — экран турбины; 12, 17 — планки; 13, 18 — болты; 14 — маслосбрасывающий экран; 15 — втулка; 16 — маслоотражатель; 19 — гайка; 20 — колесо компрессора; 22 — диффузор; 24 — переходник; 25 — прокладка, 21, 23 — кольцо уплотнительное (резиновое).

Корпус подшипников турбокомпрессора, с целью уменьшения теплопередачи от турбины к компрессору, выполнен составным из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран турбины 11 из жаростойкой стали. В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими уплотнительными кольцами 8 предотвращает утечку масла из полости корпуса.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Моменты затяжки болтов такие же, как у ТКР 7Н-1. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Турбокомпрессоры ТКР 7С-6 и ТКР 7С-9 отличаются между собой только корпусами турбин — они имеют различную пропускную способность.

Турбокомпрессоры S2B/7624TAE/0,76D9 правый и левый (обозначение левого турбокомпрессора 1274 970 0003, правого — 1274 970 0004) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

Корпус турбины крепится к корпусу подшипников при помощи болтов и планок, а корпус компрессора — при помощи стопорного кольца. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров. При необходимости производить разворот корпуса компрессора только при ослаблении натяга стопорного кольца.

Турбокомпрессоры К27-115 правый и левый (обозначение правого турбокомпрессора 399 0023 115-01, левого — 399 0023 115-02) не имеют конструктивных отличий, отличаются только разворотом корпусов турбины и компрессора.

К27-115 имеет конструкцию, аналогичную ТКР 7С-9, и по установочным и присоединительным размерам он унифицирован с ТКР 7С-9.

Корпус турбины и корпус компрессора крепятся к корпусу подшипников при помощи болтов и планок. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь обеспечивает взаимозаменяемость левого и правого турбокомпрессоров.

Допустимые параметры турбокомпрессоров при эксплуатации приведены в таблице 1.

Природный газ, используемый в качестве моторного топлива, отличается повышенной устойчивостью к детонации и позволяет сократить количество вредных выбросов. На газообразном топливе способны работать моторы с воспламенением от искры и сжатия. Грузовой КамАЗ на метане начал разрабатываться в 1984 г., была выпущено несколько малых серий. С распадом СССР сборка подобной техники прекратилась. В 2015 г. в производственной программе завода появились новые версии грузовиков, оснащенных газодизельными моторами.

Как работает

Из-за повышенного октанового числа газового топлива использование стандартного мотора недопустимо. Для эксплуатации на чистом метане необходим новый двигатель, что увеличивает стоимость автомобиля. Поэтому газовый КамАЗ оснащается специально доработанной стандартной силовой установкой. На моторах установлена головка блока с иной конструкцией, обеспечивающая снижение степени сжатия до 12. Изменениям подвергается поршневая группа и клапаны, поскольку температура горения газовой смеси выше.

Принцип работы двигателя основан на воспламенении смеси газа и воздуха искрой от свечи зажигания, которая установлена вместо форсунки впрыска топлива. Подача газа выполняется многоточечной системой впрыска во впускной коллектор. Форсунки расположены рядом с впускными каналами цилиндров, что обеспечивает однородность смеси и позволяет снизить токсичность выхлопа. Управление подачей топлива и воспламенением ведется электронным контроллером.

Альтернативный вариант основан на смешивании жидкого дизельного топлива с газом в необходимой пропорции.

Пуск силовой установки возможен только на дизельном топливе. Затем газ подается через специальный редуктор, понижающий давление. После этого газ попадал в смеситель, формировавший рабочую смесь. В конструкции узла имелся регулятор частоты вращения, а также устанавливался ограничитель объема подаваемой горючей смеси.

Рабочая смесь сжималась в цилиндре. Для воспламенения используется малая доза дизельного топлива. Момент подачи дозы рассчитан таким образом, что она воспламенится раньше объема газа. После вспышки дизельного топлива начинается горение смеси метана и воздуха. Такая схема газового двигателя позволяла работать на жидком и газообразном горючем. Но развития конструкция не получила.

Ранние и экспериментальные версии машин оснащались баллонной установкой, размещенной за кабиной или на раме. Затем появилась схема монтажа 8 баллонов параллельно лонжеронам рамы. Емкости установлены симметрично продольной оси автомобиля на специальных защитных ложементах. Встречается комбинированная схема: часть емкостей смонтирована за кабиной, а часть — под грузовой платформой или самосвальным кузовом. Все баллоны соединены между собой магистралями с предохранительными клапанами и вентилями.

Технические характеристики

Основные характеристики двигателя семейства КамАЗ-840:

- диаметр цилиндра — 120 мм;

- ход поршня — 130 мм;

- рабочий объем — 11760 см³;

- мощность — 300 л.с. при 1900 об/мин;

- крутящий момент — 1225 Н/м при 1200-1400 об/мин;

- степень сжатия — 12;

- расход топлива — 25-30 м³ газа на 100 км пробега;

- норма токсичности — Евро-4.

На некоторые модификации грузовиком КамАЗ устанавливают импортные дизели, адаптированные для работы на метане. Моторы удовлетворяют нормативам Евро-5. Завод выпускает пробные модели автомобилей с мотором Mercedes Benz, способным работать как на чистом дизельном топливе, так и смеси солярки и метана.

Запас газа располагается в баллонах, размещенных за кабиной (вместимостью по 80 л) и на раме (объем 100 л). Стандартная комплектация предусматривает установку 9 малых и 7 больших емкостей, имеющих вместимость 1420 л. Общий запас метана, сжатого до давления 200 атм, составляет 284 м³.

Плюсы и минусы Камазов на метане

Основные плюсы камаза на метане:

- маленький расход денег на топливо;

- бесшумная работа движка;

- экологичный вид топлива;

- сокращаются выбросы углекислого газа в окружающую среду;

- на газомоторном оборудовании меньше расходов на запчасти;

- в качестве топлива используется метан, это самый безопасный вид горючего.

Основные минусы камаза на метане:

- возможные сбои в работе в холодное время года;

- небезопасность оборудования в аварийных ситуациях.

Правила эксплуатации автомобилей с ГБО

Руководство запуска ГБО на Камазе:

- включить зажигание, двигатель сначала начнет работать на бензине;

- на переключателе cng мигает красный фонарик, это значит, что автомобиль работает на бензине;

- в холодное время двигатель нужно прогреть до 35 градусов, если это не сделать, то газовое оборудование может выйти из строя;

- переключить работу двигателя на газовое оборудование.

- Тогда, когда у вас возникают проблемы с работой газового оборудования, не стоит пытаться самостоятельно его починить. Необходимо сразу обратиться в сервисный центр.

- Нельзя эксплуатировать автомобиль, когда газа в баке осталось меньше 10%.

- Воздушный фильтр нужно заменять каждые 5000 километров.

- В ГБО необходимо регулярно сливать скопившейся конденсат. Это нужно делать каждые 3000 километров.

- Если наблюдается сбой в работе оборудования, то нужно переключиться на бензиновый ход и обратиться в СТО.

- Нельзя использовать автомобиль, когда в бензиновом баке нет топлива.

Точно также работают автомобили на пропане.

Требования, предъявляемые к газообразным топливам

Главные требования, которым должен соответствовать СПГ:

- газ должен обладать высокой смешиваемостью с воздухом, чтобы вырабатывалась горючая смесь;

- смесь должна иметь высокий уровень калорийности;

- при сгорании сжатого газа в двигатели не должно быть детонации;

- минимальное содержание в газе примесей;

- возможность хранения своих свойств долгое время;

- невысокая стоимость.

Основные неисправности и ремонт

Проведение ремонта и ТО Камаза на ГБО имеет целый ряд особенностей. Если при ремонте будет оказываться тепловое воздействие на автомобиль, например, сварка, необходимо выполнить следующие действия:

- выпустить из баллонов весь газ;

- перевести весь остававшийся газ при работающем двигателе;

- продуть баллоны азотом;

- плотно закрыть все клапаны;

- как только ремонт будет завершен, нужно проверить газовое оборудование на повреждения.

Возможные неисправности в газовом оборудовании представлены ниже.

Машина не заводиться:

- плотно закрыть клапан ГБО;

- остановить подачу газа;

- проверить систему охлаждения двигателя;

- проверить клапан редуктора.

При появление запаха газа нужно проверить соединения внутри газового оборудования.

Бензиновый расход топлива серьезно повышается после переключения с ГБО, тогда необходимо проверить герметичность электромагнитного клапана.

Работа двигателя с ростом пробега сильно ухудшается. Это может быть связано с износом запчастей.

Прогретый двигатель запускается не сразу:

- смещение регулировочного винта;

- перепады давления внутри баллонов;

- баллоны пропускают газ.

Слишком большой расход газа может быть связан с не герметичностью топливного шланга или с засорением воздушного фильтра баллонов.

Камазы на метане

Камаз 5490 является газодизельным автомобилем. Эта модель, работающая на метане, стала очень популярной благодаря своей комфортности и низкому расходу топлива. Кроме того, Камаз оборудован двигателем от компании Мерседес.

Камаз 65115 также работает на природном газу. Это полноприводный строительный самосвал. У него 2 ведущих задних моста, благодаря которым он может перевозить груз весом до 15 тонн.

Таким образом, Камазы на метане сейчас получают большую популярность. Новые модели также оснащаются газовым оборудованием, так как это позволяет сократить расходы на топлива практически в 2 раза.

Отзывы владельцев и цена установки

Стоимость седельного тягача, оснащенного газовым оборудованием, начинается от 3,4 млн рублей. Цена переоборудования дизельной машины в газобаллонный вариант составляет 0,5-0,7 млн рублей. За эту сумму переделывается двигатель, на раме устанавливаются баллоны и магистрали. Владельцу выдается сертификат, позволяющий эксплуатировать грузовой автомобиль. Кустарная переделка двигателей запрещена.

Александр, 38 лет, Краснодарский край.

В эксплуатации находится самосвал, оснащенный газобаллонной установкой в заводских условиях. За полгода эксплуатации пришлось заменить 1 из свечей. Крутящего момента двигателя хватает для движения полностью нагруженного автомобиля. Запаса газа хватает в среднем на 400 км пробега. Минусом является длительность заправки (30-40 минут), а также расположение газового редуктора, который заливается водой. Встречается проблема заклинивания вентилей на баллонах.

Олег, 43 года, Екатеринбург.

Организация приобрела несколько седельных тягачей с переоборудованным под газовое топливо мотором. Машины используются для перевозки грузов на расстояния 300-500 км. Из положительных моментов — стабильный тепловой режим при работе двигателя, нет запаха дизельного топлива и гари. Но первое обслуживание у дилера обходится в 55 тыс. рублей, второе дешевле — 13-25 тыс. рублей. Стоимость зависит от того, менялись свечи зажигания или нет. Дополнительным минусом является повышенный расход масла двигателем.

Градусное положение выпускного и впускного клапанов в различных фазах газораспределения:

- открытая — 13 и 66°;

- закрытая — 49 и 10°.

Устройство

Устройство данной модели мотора включает в себя следующие элементы:

- ГРМ;

- система питания, смазки и охлаждения;

- ТНВД;

- форсунки;

- масляный насос;

- гидромуфта.

Двигатель

У двигателя КамАЗ-740 следующий порядок работы цилиндров:1,5,4,2,6,3,7,8. Направление вращения коленчатого вала — правая сторона.

Таблица размеров коленвала для этой модели мотора:

| 1H | P1 | P2 | P3 | P4 | |

| Шейки коренного типа | 95,0-0,015 | 94,5 | 94,0 | 93,5 | 93 |

| Шейки шатунного типа | 80,0-0,013 | 79,5 | 79 | 78,5 | 78,0 |

Крутящий момент переходит на основные узлы при помощи прямозубых шестерен. На этих шестернях функционируют приводы системы, которая ответственна за распределение газа, насосы, компрессоры и гидроусилители.

Мотор способен выдерживать работу даже в условиях низких температур. Рабочий диапазон: +35…+40°С.

Устройство механизма, отвечающего за распределение газа внутри двигателя, включает в себя такие элементы, как:

- распределительный вал, оснащенный шестернями;

- толкатели, у которых имеются направляющие;

- штанга;

- коромысло, оснащенное винтами регулировочного типа;

- контргайки;

- впускные и выпускные клапаны, на которых установлены пружины;

- крепление;

- привод вала распределительного типа;

- втулка подшипника;

- шайба;

- тарелка пружины.

Газораспределительный механизм выполнен полностью из надежного стального сплава. ГРМ имеет 5 шеек опорного типа и 16 кулачков.

Система питания

Устройство системы питания данной модели мотора:

- Насосное устройство высокого давления топливного типа. У него есть регулирующий элемент, который помогает отслеживать частоту вращения. Также здесь есть автоматическая муфта опережения.

- Форсунки. Всего их 8 шт.

- Очистительный механизм, оснащенный грубым и тонким фильтрующим элементом.

- Насосное устройство для низкого давления.

- Топливный провод.

- Емкость для горючего.

- Клапан с электромагнитными свойствами.

- Факельные свечи.

- Тройник.

- Кран распределительного типа.

- Топливный провод, предназначенный для слива лишней жидкости.

У этого насоса повышенный уровень впрыскивания, есть корректор, защищающий от задымления, а номинальная цикловая подача горючего составляет 96 м³ за 1 рабочий цикл.

ТНВД включает в себя:

- ролики толкательных элементов;

- оси и втулку роликовых частей;

- пяту толкательных деталей;

- сухарь;

- тарелку пружины;

- шайбы и помпу;

- плунжер;

- кольца для уплотнения;

- установочный штифт;

- многофункциональный регулятор вращательных частот;

- манжет, оснащенный пружинным элементом;

- стопорный винт, болты, шпонки.

Форсунки

Данная деталь предназначена для распыления и впрыскивания горючего в камеры сгорания.

Большое количество горючего и попавший в топливный механизм воздушный поток сквозь клапан перепускного типа топливного насоса и клапана — жиклера форсунок тонкого вида очистки — по дренажным топливопроводам попадают в емкость для топливной жидкости.

Здесь установлены форсуночные элементы закрытого типа с многодырчатым распылителем и управляемой гидравлическим способом иголкой.

Конструкция состоит из следующих элементов:

- корпуса;

- болтов;

- роставки;

- штифта;

- штанги;

- кольца, предназначенного для уплотнения;

- штуцера;

- шайбы;

- пружинной детали.

Система охлаждения

Система охлаждения двигателя — жидкостного, закрытого типа, с принудительной циркуляцией охлаждающего компонента. Циркуляцию в механизме охлаждения создает центробежный насосный элемент.

Схема системы охлаждения двигателя состоит из таких деталей, как:

- трубка;

- компрессорная запчасть;

- труба, предназначенная для сбора жидкости;

- водяной насос;

- колено отводящего патрубка;

- вентилятор;

- коробка термостатов;

- термостат.

Система смазки

Здесь установлен комбинированный тип смазочного механизма. Масло передается к трущимся деталям, часть из которых смазывается под давлением, другая — путем разбрызгивания, а третья — самотеком.

Циркуляция масляной жидкости происходит благодаря смазочному насосу с уровнем давления 0,5-0,66 МПа. Жидкость проходит этап отчистки в сетчатом фильтрующем элементе маслоприемника. Объем системы смазки двигателя — 36 л.

- фильтрующая деталь;

- поточный фильтрующий элемент;

- клапан предохранительного типа;

- масляная насосная часть;

- термическая и перепускная составляющая механизма;

- контролирующее устройство;

- форсуночный элемент охлаждения поршневой части.

Масляный насос

Масляный насос находится на нижней части устройства цилиндров. Нагнетающая часть направляет масло в основную магистраль мотора, а радиаторная — в фильтр центробежного типа и радиатор.

Устройство такого насосного элемента состоит из таких деталей:

- корпуса;

- шестерней, которые ведут к радиаторной и нагнетающей частям;

- ведущего валика;

- кронштейна;

- сетчатого фильтра;

- предохранительной детали радиаторной части;

- пружины и пробки клапанов.

Данная деталь механизма создает нужный уровень давления в смазочном механизме и направляет масляную жидкость.

Гидромуфта

Данная деталь направляет крутящий момент от коленвала к вентилятору и гасит инерционные нагрузки, которые могут возникнуть во время резкого изменения частоты вращения коленчатого вала.

Устройство включает такие элементы, как:

- передняя крышка;

- корпус подшипника;

- кожух;

- трубка корпусной части;

- вал ведущего типа;

- ведомое колесо;

- шкив;

- упорная втулка;

- ступица;

- манжет;

- выключатель гидромуфты двигателя;

- прокладка;

- отражатель масляной жидкости.

Данная запчасть находится на одной оси вместе с коленвалом и уплотнена резиновыми манжетами. Крутящий момент передается после заполнения рабочей области маслом.

Порядок работы цилиндров

Знать устройство и порядок работы цилиндров КамАЗ 740 необходимо для налаживания впрыска горючего после демонтажа насоса, а также регулировке ГРМ.

Движок КамАЗ 740 имеет особое строение, которое позволяет ему превосходить зарубежные аналоги по мощности, а также делает его компактнее отечественных аналогов.

Цилиндры установлены в два ряда, в первом ряду с 1 по 4, во втором ряду с 5 по 8. Номера форсунок соответствуют номерам цилиндров. Первым и главным цилиндром считается тот, что установлен в правом ряду ближайшим к передней части машины.

Особенность двигателя заключается в расположении цилиндров. Правый и левый ряд цилиндров расположены несимметрично, такой вид конструкция имеет благодаря наличию 2 противоположных шатунов на шейке коленвала. Это устройство изменяет последовательность работы цилиндров. Следующая схема показывает порядок работы цилиндров у КамАЗ 740:

Укороченный коленчатый вал на 8 поршней/4 шейки способствует росту компрессии, которая значительно увеличивает КПД.

Знать устройство такого двигателя необходимо для установки некоторых неисправностей. Например, для настройки работы клапанов. Если они будут неплотно прилегать или находиться в открытом положении дольше необходимого срока, то поломок мотора не избежать. В основном неисправности можно устранить путем регулировки тех или иных креплений, проворота коленвала и т.д. О том, как и что необходимо проворачивать, есть много инструкций в свободном доступе.

Обслуживание и ремонт

В руководстве по ремонту прописано, как самостоятельно можно устранить некоторые неисправности в работе двигателя, а также периодичность проведения технического обслуживания.

До окончания срока гарантийного талона не рекомендуется разбирать мотор самостоятельно, иначе пропадает возможность починки по гарантии.

В период постоянной эксплуатации необходимо:

- Проводить ежедневное техническое обслуживание, т. е. проверять уровень масла и загрязненности.

- Проводить ТО 1 после 5000 км пробега транспортного средства.

- Проводить ТО 2 после 14800 км пробега.

- Проводить подготовительные работы перед эксплуатацией в зимний и летний периоды.

Технологическая карта разборки

Для разборки рекомендуется воспользоваться поворотным стендом Р-770.

Технологическая карта разборки мотора 740:

- Снять крышку корпуса и отсоединить положительный и отрицательный выводы аккумулятора.

- Поднять облицовочную часть кабины и снять буфер.

- Наклонить кабину на 60°.

- От генератора отключить вывод проводов и штекер.

- Отсоединить все датчики.

- Демонтировать воздухопровод.

- Выкрутить болты крыльчатки вентилятора и снять ее.

- Отсоединить питающий и дренажные топливопроводы.

- Очистить систему охлаждения от лишней жидкости.

- Слить масляную жидкость из картера двигателя.

Ремонт двигателя

Цена на капитальный ремонт двигателя КамАЗ-740 стартует от 40 тыс. рублей.

Возможные сбои в работе и способы их устранения:

- Мотор не запускается. Это может быть связано с наличием воздуха в системе питания. Необходимо устранить негерметичность и прокачать систему.

- Мотор работает не на полную мощность. Нужно заменить элементы фильтрующей очистки, промыть фильтр грубой очистки, подтянуть гайки в топливных трубах.

- Посторонний шум во время работы. Следует проверить болты крепления корпуса турбины, осмотреть двигатель на наличие задеваний роторной части при крайнем положении, отдать турбокомпрессор на ТО.

Как отрегулировать клапана

Для того чтобы отрегулировать клапаны, необходимо установить транспортное средство на смотровую канаву или ровную поверхность.

Порядок регулировки клапанов на двигателе КамАЗ:

- Снять крышку с цилиндра и проверить затяжку болтов крепления.

- Установить фиксирующий маховик в нижнее положение.

- Снять крышку люка ГРМ и установить его в положение входа пружины в зацепление с маховиком.

- Проверить затяжку гаек на коромысле цилиндра.

- Провернуть коленвал на 60° от второго отверстия в маховике.

- По порядку выполнить регулировку клапанов на 180° в два приема: в первом и пятом, четвертом и втором, шестом и третьем, седьмом и восьмом.

Ремонт и регулировка ТНВД

Для того чтобы выполнить ремонт ТНВД КамАЗа-740, необходимо разобрать насос:

- Снять заглушки.

- Отвернуть кольцевую гайку и спрессовать муфту.

- Убрать пломбу и снять защитные кожухи.

- Снять гайки с пружинных шайб задней крышки.

- Убрать стопорное кольцо и кулачковый вал.

Ремонт системы питания двигателя может заключаться в регулировке форсунок:

- Установить деталь на стенд.

- Проверить уровень давления при начале подъема иглы. В случае необходимости выполнить регулировку.

- Изменить общую толщину регулировочных шайб, которые установлены под пружиной.

- Установить форсунку обратно и проверить уровень давления.

Как выставить зажигание

Для того чтобы выставить зажигание, необходимо правильно вычислить угол, в противном случае мотор будет работать некорректно.

Порядок установки зажигания:

- Расположить отметку на ТНВД.

- Поворачивать мотор до тех пор, пока отметка не совпадет с риской.

- Привести поршень в фиксированное положение при помощи стопорного элемента.

- Определить, в каком положении начинается процесс сжатия в цилиндрической части механизма.

- Опустить стопор, чтобы стопорная запчасть вошла в отверстие. Маховик нужно вращать при помощи специального рычага.

- Ослабить болты крепления насосного привода и совместить отметку с крайней частью указательной детали.

Какое масло лить

Рекомендуется заливать масло в двигатель 740 следующих марок: KAMAZ SAE 15W40 API CI-4/SL К10-40.50, Лукойл-Супер (SAE 15W-40, CE/SG).

Для того чтобы определиться с тем, какое масло лить, нужно знать, в каких условиях будет эксплуатироваться транспортное средство. Объем масла в дигателе не должен превышать 35 л.

Руководство по замене масла в двигателе КамАЗ-740:

- Прогреть мотор.

- Слить остатки масляной жидкости.

- Промыть систему, картерный поддон, маслозаборник и сапун вентиляции.

- Залить новую масляную жидкость до максимальной отметки.

- Проверить уровень давления масла.

Как регулировать сцепление

Порядок регулировки сцепления:

- Опустить педаль до тех пор, когда начнет функционировать главная цилиндрическая часть.

- Если есть расстояние между верхним упором и толкательной частью, его нужно устранить.

- Повернуть эксцентриковый палец до максимально возможного положения (не больше 12 мм).

- Закрутить гайку и проверить полный ход педали.

Свободный ход не должен быть больше 0,4 см. Для измерения данного показателя следует снять пружинный элемент и сдвинуть рычаг вала вилки самостоятельно в направлении от сферического болта толкателя пневмогидравлического усилителя.

ПЖД КамАЗ — это дизельный подогреватель жидкостного типа.

Что такое ПЖД

Предпусковой подогреватель на КамАЗе необходим для разогрева холодного мотора, оснащенного жидкостной системой охлаждения. Также он предотвращает обледенение стекол.

Устройство

Устройство включает в себя следующие элементы:

- теплообменник;

- горелка;

- нагнетатель воздушного потока;

- свеча накаливания;

- датчик пламени;

- термический предохранительный механизм;

- индикатор температуры;

- патрубок подводящего и отводящего типа;

- завихритель пламени и электромагнитный топливный клапан;

- выхлопной патрубок;

- топливный насос высокого давления и жгут;

- стабилизатор и вентилятор;

- насосный агрегат и кран топливного бачка.

Технические характеристики предпускового предохранителя двигателя:

Принцип работы

ПЖД подсоединяется к жидкостной системе отопительного устройства и охлаждения транспортного средства. Система должна быть заполнена охлаждающей жидкостью.

Само устройство подогрева не зависит от работающего или неработающего двигателя.

Питание подогревательного устройства происходит за счет автомобиля. Во время включения ПЖД начинается подача топлива от электромагнитного топливного насоса плунжерного типа через втулку свечи накаливания. Топливная жидкость соединяется с воздухом, который подается специальным нагнетателем. Воздушный поток проходит через патрубок. Получившаяся смесь начинает воспламеняться от раскаленной спирали свечи накаливания, после чего свеча отключается.

Процесс горения поддерживается благодаря непрерывному поступлению топливно-воздушной смеси. Раскаленные газы нагревают стенки теплообменного механизма. Отработанные газы, проходя по трубе, выбрасываются в атмосферу.

ПЖД 15.8106 для КамАЗ 65115

На примере конкретной модели разберем требования безопасности при эксплуатации:

Как работает автоматическое управление при возникновении нештатных ситуаций:

- Если 14ТС-10 не запустился, блок управления автоматически произведет повторный запуск. Если вторая попытка окажется неудачной, обогреватель выключится.

- Если по какой-то причине в процессе работы прекратится горение, отопитель выключится.

- Если произойдет перегрев (нарушится циркуляция охлаждающей жидкости или образуется воздушная пробка), блок управления отключит подогреватель.

- При резком спаде или скачке напряжения также происходит выключение.

При аварийном выключении предпускового дизельного подогревателя на пульте управления загорится светодиод, количество миганий которого показывает код неисправности. Расшифровку ошибок и способ их устранения можно найти в инструкции по эксплуатации.

Коды ошибок

Коды ошибок ПДЖ 14ТС:

- Если светодиод мигает 1 раз, то поломка может быть связана с перегревом теплообменника или разницей температур, которые выдают датчики перегрева и температуры.

- Если светодиодный элемент мигает 2 раза, то ошибка может быть вызвана исчерпанным количеством запусков двигателя.

- Трижды мигающий светодиод — это неисправность предпускового подогревателя, связанная с прерыванием пламени.

- Когда светодиод мигает 4 раза, то проблема может быть связана с неисправностью свечей зажиганий или мотором нагнетателя воздушного потока.

- 5 раз — это поломка индикатора пламени.

- 6 раз — это ошибки в работе датчиков перегрева и температуры.

- Когда светодиод мигает 7 раз, то рекомендуется проверить целостность циркуляционного насоса, топливного элемента, реле управления и отопителя.

- Если светодиод мигает 8 раз, значит, пропала связь между пультом управления и блоком управления.

- 9 раз — напряжение было отключено или понижено.

- 10 раз — превышение времени, отведенного на вентиляцию.

Почему не запускается

Если предпусковой подогреватель не работает, то причина этого может быть в следующем:

- Не заводится электрический двигатель насосного механизма.

- Не воспламеняется топливная жидкость в котле ПЖД.

- Предохранитель был выключен.

- Неисправность реле электрического мотора или отказ переключателя.

- Обрыв цепи, которая соединяет провода между реле и электрическим двигателем.

- Неисправность самого двигателя.

- Не появляется искра между электродами свечи.

- Отказали датчики перегрева и замера температуры.

- Отключенное или пониженное напряжение в системе.

- Вышли из строя свечи зажигания.

- Был поврежден двигатель нагнетателя воздуха.

- Отсутствует связь между системами управления.

- Было исчерпано количество запусков двигателя.

- Перегрев теплообменного оборудования.

- Вышел из строя индикатор пламени.

- Был поврежден подводящий патрубок.

Как запустить

Инструкция, как запустить предпусковой подогреватель:

- Включить выключатель аккумуляторов.

- Повернуть кран на топливном баке и заполнить систему запуска топливной жидкостью.

- Проверить работу устройства при помощи специального насоса.

- Установить рукоятку переключения ПЖД в положение III.

- Нажать на кнопку питания электрической системы нагрева.

- Если температура окружающий среды выше -40°С, то следует установить время 60 секунд, а если -50°С и ниже, то — 90 секунд.

- Перевести рукоятку переключателя в положение I.

- Удерживая рычаг управления, дождаться характерного гула в механизме теплового обмена. Этот звук сигнализирует о воспламенении горелки.

- Отпустить рычаг.

Если гул ровный, то все системы работают исправно, а если нет, то необходим ремонт обогрева двигателя.

Если запуск был неудачным, нужно перевести переключатель в положение 0 и через 1 минуту повторить процедуру заново. После 2 неудавшихся попыток рекомендуется осмотреть устройство на наличие повреждений.

Читайте также: