Как менять направляющие втулки клапанов уаз

Обновлено: 03.07.2024

У бензиновых автомобильных двигателей температура впускного клапана достигает 400 градусов, а выпускного более 800 градусов. Впускные клапаны омываются топливо-воздушной смесью, а выпускные — отработавшими газами. При этих условиях втулки клапанов должны прочно сидеть в головке блока цилиндров, осуществлять смазку и обеспечивать отвод тепла от стержня клапана.

Втулки впускного и выпускного клапанов из чугуна и латуни, геометрические параметры и особенности материала клапанных втулок двигателя.

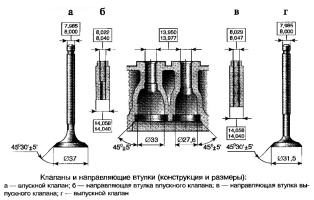

Требования к геометрии направляющих втулок и характеру их сопряжений по наружному диаметру (D) в головке блока и по внутреннему диаметру (d) со стержнем клапана строго нормированы. Втулки впускного и выпускного клапанов легко отличить. У втулок впускного клапана винтовая канавка для удержания масла нарезана на половину длины, что уменьшает поступление масла в камеру сгорания, а втулка выпускного клапана для лучшего отвода тепла сделана более длинной.

Для головок блоков цилиндров из алюминиевых сплавов втулки изготавливают из чугуна, латуни или бронзы. Бронзовые и латунные втулки обеспечивают более интенсивный отвод тепла от стержня клапана и лучше работают в условиях недостаточной смазки.

Чугунные направляющие втулки впускных и выпускных клапанов.

Их обычно устанавливают в более форсированных двигателях, в которых условия смазки стержней выпускных клапанов весьма неблагоприятны из-за высокой температуры последних, а стержней впускных клапанов — вследствие выдувания и смывания масла топливовоздушной смесью, постоянно находящейся во впускном трубопроводе под пульсирующим давлением.

Латунные направляющие втулки клапанов.

Латунь лучше чем чугун работает в условиях ограниченной смазки, ее теплопроводность в два раза выше, чем у чугуна. У латунных втулок есть смысл изменить посадочную поверхность под маслоотражательный колпачок, удалить канавку под стопорное кольцо и сделать ребро охлаждения, которое одновременно является и фиксатором положения втулки в головке блока цилиндров. Латунные клапанные втулки применяются в двигателях автомобилей Audi, BMW, Volvo.

Размеры направляющих втулок впускных и выпускных клапанов различных автомобилей, зазор и натяг, мм (d — внутренний диаметр, D — наружный диаметр).

Вышеперечисленные свойства латуни позволяют отказаться от винтовых канавок в отверстиях клапанных втулок и сделать втулки впускных и выпускных клапанов одинаковой длины. Так сделано у упомянутых выше иномарок. У части иномарок одинаковыми (короткими) делают ремонтные латунные втулки.

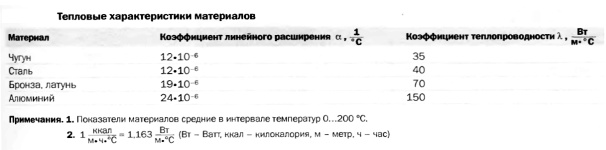

Тепловые характеристики чугуна, стали, бронзы, латуни и алюминия.

Латунные втулки клапанов позволяют уменьшить рабочий зазор в паре втулка — стержень клапана, что уменьшает расход масла. Большой коэффициент теплопроводности латуни способствует быстрой передаче тепла от стержня клапана к головке блока цилиндров и далее к охлаждающей жидкости.

При выборе марки латуни необходимо иметь в виду, что латуни с большим содержанием цинка более дешевые, лучше обрабатываются резанием, лучше прирабатываются и меньше изнашиваются. Вместе с тем у этих латуней меньше теплопроводность. Более низкая температура латунных втулок способствует более длительной работе маслосъемных колпачков, что также уменьшает расход масла.

При изготовлении втулок необходимо обеспечить максимальную соосность внутреннего отверстия (под стержень клапана) и наружных посадочных поверхностей (в головку и под колпачок). Заметим, что у чугунных втулок, поступающих в запасные части, несоосность встречается довольно часто.

Если головка блока цилиндров чугунная, то установка специальных направляющих втулок клапанов не обязательна, отверстия под клапаны выполнены непосредственно в головке. Усилие запрессовки латунных втулок в 2-3 раза меньше, чем чугунных. Процесс их запрессовки — легкое постукивание по оправке. На втулку колпачок напрессовывают нажатием руки на специальное приспособление. А вот спрессовывается колпачок в этом случае значительно труднее.

Здравствуйте. Решил на 417 головке поменять направляющие клапанов. Уж больно здоровый люфт был. Поехал, купил заводские. Запрессовал, развернул на 9 мм, стал притирать клапан. Смотрю, что-то долго не притирается. Сначала подумал кривой клапан. Когда внимательно все рассмотрел, понял что отверстие в направляющей просверлено косо. Из - за этого тарелка клапана смещена относительно седла и притирай не притирай, при повороте клапана в седле всегда будет такое положение, что будет пропускать. Недавно мой дружок делал такую же процедуру на жигулях, купил импортные направляющие и все прошло без сучка без задоринки. А я колупаюсь уже почти неделю. В магазине, где я покупал направляющие, спросили что же а не принес их обратно? А куда нести – я их уже развернул. Из этого я сделал вывод что у меня не единственный случай с бракованными направляющими. Между делом посмотрел у знакомых направляющие на Волгу. Перебрал полведра – все бракованные. Остается искать импортные. Но у кого не спрошу – никто про такие не слыхал. Может кто-нибудь знает, где такие продают? Подскажите. Или моя проблема может быть решена как-нибудь по другому? Очень надеюсь на Ваш совет.

Алексей.

У, Вашей задачи, если довольно стандартное, общепринятое в практике ремонта автомобилей, решение. Вам, следует приобрести набор зенковок для ремонта сёдел клапанов. С помощью данного набора восстановить центровку, ширину и углы фасок сёдел клапанов. И, только затем, следует притирать клапана.

В подобной процедуре восстановления сёдел, особых хитростей нет. Важна точность. В случае если что-то будет не получаться - пишите.

Производить данную операцию в стационарных условиях, вовсе не обязательно. В "стационарах, тоже работают люди и делают все это, тоже руками. Главное, понимать что ты делаешь. Второе; наличие подходящего инструмента/оборудования.

Разбило втулки клапонов куда только я не обращался не кто не делает, а кто делает то по калхозному как-то, на сколько я знаю необходимо ногреть бошку и остудить втулки в сухом льду а потом только вставлять. Если я не прав поправте. Как менять, Где, Можно ли самому. :lol:

Можно и самому, делали так:

Голову в духовку, и греть до температуры ~150,

Втулки в кастрюлю, засыпать сухим льдом,

Вынимаем голову и с помощью оправки вставляем втулки по одной (работать ТОЛЬКО в перчатках. ), если не осаживается до стопорного кольца, то слегка осаживаем молотком,

После этого развертываем втулки с помощье развертки на 9мм,

шарошим седла и притираем клапана.

Если навыка нет то дня 2-3 промудохаться можно. При определенном навыке делается за день

. Добавлю.

Развертку надо желательно с заходом. Есть развертки у которых режущая часть начинается прямо от кончика. Есть ОЧЕНЬ большой риск, что такая развертка пойдет криво.

Только голову лучше не греть. а если греть то градусов до 50, а то поведёт.

Она же из литьевого сплава! Чтоб ее от нагрева повело, надо градусов до 400-500 нагреть!

Но плоскость все равно надо будет проверить, потому как выпрессовка-запрессовка, да и по жизни не помешает.

:? Ниче с ней не будет. Ее, чтоб повело, тыщ до полутора градусов нагреть надо. Причем неравномерно! В камерах сгорания температура много выше, чем можно себе позволить на газовой плите.

В мануале же написано - нагревать до 150-170 градусов. И, при всем прочем, писали его все ж не дураки.

Если же втулки забивать в холодную голову, то держаться они там не будут. Вывалятся к чертям при первом нагреве. На плоскостность выпрессовка-запрессовка действия не оказывает. Но, коль уж голова снята, от проверки хуже не будет :)

У, Вашей задачи, если довольно стандартное, общепринятое в практике ремонта автомобилей, решение. Вам, следует приобрести набор зенковок для ремонта сёдел клапанов. С помощью данного набора восстановить центровку, ширину и углы фасок сёдел клапанов. И, только затем, следует притирать клапана.

В подобной процедуре восстановления сёдел, особых хитростей нет. Важна точность. В случае если что-то будет не получаться - пишите.

Так значит дело не в направляющих, а именно в неотцентрованных седлах?Вадек

дело в том, что при изготовлени деталей, все без исключения детали имеют допуски (+/-) на обработку (размеры, чистоту поверхности, центровку). Таким образом, центра отверстий в старой и новой втулки совпадаль не могут по определению, т.к. "лежат" (+/-) в пределах допуса. Следовательно, при замене старой клапанной (или иной) втулки на новую - нарушается центровка отверстия втулки относительно седла клапана, а не необорот. Вот и получается, что для восстановления центровки новой втулки и седла, необходимо зенковать сёдла клананов, а не подбирать новую втулку совпадающею по центровке отверстия со старой.

С Уважением

Виктор

Купил головку ГАЗ-24 под ремонт. Еще в прошлом году купил комплект (8шт.) бельгийских сальников клапанов Corteco. Клапаны и направляющие лежат еще застйных времен. Хочу поставить все 8 сальников как на Волжских и УАЗовских моторах последних выпусков. Хотел вначале купить выпускные направляющие нового образца с проточкой под сальник (300 руб.), пришел в магазин мне дают комплект выпускных направляющих от УАЗа под сальник, а они по виду такие же как и впускные, и на них тоже упорное кольцо. Начинаю доказывать, что на выпускных не должно быть упорного кольца, на что мне достают каталог запчастей УАЗ, смотрю действительно на рисунке выпускные направляющие с упорным кольцом. Только номер по каталогу другой. Покупать пока не стал.

Возникла идея поставить все направляющие втулки от впускных клапанов с проточкой под сальник. К тому же посадочные диаметры одинаковые и материал должен быть одинаковый. Поросто у меня лежит два комплекта направляющих под впускные клапана. Как думаете так можно.

Купил головку ГАЗ-24 под ремонт. Еще в прошлом году купил комплект (8шт.) бельгийских сальников клапанов Corteco. Клапаны и направляющие лежат еще застйных времен. Хочу поставить все 8 сальников как на Волжских и УАЗовских моторах последних выпусков. Хотел вначале купить выпускные направляющие нового образца с проточкой под сальник (300 руб.), пришел в магазин мне дают комплект выпускных направляющих от УАЗа под сальник, а они по виду такие же как и впускные, и на них тоже упорное кольцо. Начинаю доказывать, что на выпускных не должно быть упорного кольца, на что мне достают каталог запчастей УАЗ, смотрю действительно на рисунке выпускные направляющие с упорным кольцом. Только номер по каталогу другой. Покупать пока не стал.

Возникла идея поставить все направляющие втулки от впускных клапанов с проточкой под сальник. К тому же посадочные диаметры одинаковые и материал должен быть одинаковый. Поросто у меня лежит два комплекта направляющих под впускные клапана. Как думаете так можно.

На родной, именно 24-й головке ( не 24-10) выпускные клапана штатно без маслосъемных колпачков, но если есть техническая возможность их установки - это только "+"!

У меня головка стандартная под УМЗ417, на днях заменил на ней направляющие. Взял для ЗМЗ402 - они по размерам такие же как родные, но с проточкой под колпачки. Выпускные - на 5мм длинее впускных.

А вчера после работы пошел в гараж развертывать их и слегка в неодоумении. Развертка одинаковая, размер отверстий разный получился.

Выпускные - на 5мм длинее впускных.

А вчера после работы пошел в гараж развертывать их и слегка в неодоумении. Развертка одинаковая, размер отверстий разный получился.

Да вот про длину я совсем забыл. Похоже прийдется покупать.

А развертка регулируемая? Если не регулируемая, то это не отверстия получились разные с стержни клапанов разного диаметра. Я обычно регулируемой разверткой несколько раз прохожу пока стержень клапана входить не будет.

А у меня шарошки седла не берут, а между тем, шарошки абсолютно новые. Оказалось, что шарошки нужны особенные - твердосплавные с наплаками на режущей кромке, а не из инструментальной стали как у меня.

Развертка нерегулируемая, судя по всему комбинированная - нижняя часть конусная, верхняя цилиндрическая. Специальная для направляющих втулок ГАЗ-24.

А шарошки у меня твердосплавные, украинского завода какого-то, но еще не пробовал их, т.к. думаю - может часть втулок заменить да по новой развернуть.

Я бы вначале стержни клапанов померил. Если в допуск попадают, то тогда втулки менять. И развертку лучше регулируюмую купить, она стоит около 150 руб.

Я бы вначале стержни клапанов померил. Так клапаны новые, поди в допуске должны быть.

Что-то я этого на жигулевских клапанах не замечаю.

Я кажется разобрался где собака порылась. Все дело в том что разверка притупилась. На развертке режущая кромка идет левым винтом. Так вот происходит следующее: начало отверстия во втулке круглое как положено, а под конец оно приобретает форму шестигранника, причем винтом (как нарезка в стволе). Тупая развертка его не выравнивает, а прокручивается рывками. Короче нужно брать прямую разертку и все отверстия проходить еще раз.

Не рекомендуется. Там есть разница в количестве концентических маслоудерживающих канавок (в отверстии под клапан) для впускных и выпускных, соответственно - теплоотвод от стержня клапана, и условия смазки. На нормальных рисунках из альбомов это видно, соответственно, поставив не то что надо резко уменьшите ресурс. По этой же причине развёртки для впускных и выпускных клапанов свои и невзаимозаменяемые.

Имеем старые направляющие втулки, в которых клапана болтаются. Решено все менять. Выколотил. Заколотил новые. Клапана все новые.

внутр диам новых втулок примерно 8,1 (других в продаже не бывает) стержни клапанов почти 9,1. ессно не лезет. Имеется новая регулируемая развертка на 9. Она тоже не лезет. Пробовал вначале регулируемой разверткой на 8. Я так понял, что это наймет где-то год. снимать то лишний 1 мм. Пробовал сверлить. Вначале на 8,5 потом на 9. Развертка на 9 теперь сделала свое дело и клапан входит как надо. Но проблема. Соосность и параллельность. Тут грабли. Уводит в 50 % случаев. Поделитесь опятом плиз (понимаю что редко кто втулки меняет, но все-ж хочется по правильному, на века. ). ps втулки еще есть новые. D

Я оправку делал из трубы на 1/2" длино ~10см. Но все равно точность относительная. Лучше всего на станке навреное делать, там уж точно не уведет.

1.развертку лучше пользовать не регулируемую, тогда точнее получиться

2.после развертки втулок надо зенковать седла, что бы добиться перпендикулярности посадочного места отверстию во втулке

3.притереть клапана.

1.развертку лучше пользовать не регулируемую, тогда точнее получиться

2.после развертки втулок надо зенковать седла, что бы добиться перпендикулярности посадочного места отверстию во втулке

3.притереть клапана.

Это само собой. Вопрос то не в этом. Развертку уводит если без оправки вручную делать. Она болтается в руке. В итоге в втулка разворачивается не ровно - диаметр отверстия ближе к краям получается больше чем по центру, а надо одинаково чтобы было.

Я не пойму, зачем такие втулки делают. Если надо лишний миллиметр развертывать/высверливать? Пробовали в токарном станке сверлом пройти-все равно немного (0,1 – 0,2 мм) уводит на выходе. Что теперь делать? Как потом к седлам подгонять (сорри, просто не разу до этого с клапанами не возился):(

Их делают под развертку потому, что после запрессовки втулки деформируются. Развертывать надо на сверлильном станке.

Их делают под развертку потому, что после запрессовки втулки деформируются. Развертывать надо на сверлильном станке.

А вручную, значит, никак толком не сделать.

И как на станке делать, куда в таких случаях обращаться.

Я месяц назад то же ковырялся с ентими направляющими раз башку разобрал думаю дай поменяю все равно новые 130 или 150 рублей стоят старые выбил новые вогнал и давай разверткой на 9 крутить. Крутил крутил до опупения пол часика вошла мм на 5 позвонил знакомому "мотористу" который мне развертку дал говорю что то тут не то ентим инструментом доли мм ловят а не целый мм! Он говорит - "это нормально так и должно быть - дело это сложное крути" Я еще усердно покрутил только уже дрелью и ручной и электро думаю не то! На след день поехал в сму где блоки растачивают. За 200 рублей мне токарь рассверлил до 8.7! Он сверлил на большом станке и начинал со стороны камеры сгорания и мне посоветовал развертывать с этой стороны(видимо с маслоотражателями связано). В итоге все равно все седла клапанов пришлось прилично шарошить. Один клапан вообще почти провалился! Вывод я сделал - перед заменой направляющих необходимо оценить состояние седел (сколько их там осталось) а то может получиться так что шарошить нечего будет! Информации что направляюще перед разверткой надо рассверливать до 8.7 мм нет. Я у волговодов на сайте искал и везде шарил. Думаю необходимо ентот вопрос на сайт в соответствующий раздел выложить направляющие меняют многие, тем более что затраты на этот процесс не большие а дело нужное. Специ говорят что ни какие самые лучшие маслоотражатели держать не будут с разбитыми втулками!

по некоторым данным работа очень дорогая (3000 рублей кто то говорил)

А кто знает почем в сервисе в разных городах втулки и подгонка клапанов стоит? модет проще новую купить.

выработок или рисок, которые нельзя вывести притиркой,

прошлифуйте фаски с последующей притиркой клапанов к

седлам. Клапаны с покоробленными головками замените.

Фаски клапанов притирайте пневматической или

электрической дрелью модели 2213, 2447 ГАРО или

вручную при помощи коловорота. Притирку производите

возвратно-вращательными движениями, при которых

клапан проворачивается в одну сторону несколько больше,

чем в другую. На время притирки под клапан установите

отжимную пружину с небольшой упругостью. Внутренний

диаметр пружины должен быть около 10 мм. Пружина

должна несколько приподнимать клапан над седлом, а при

легком нажатии клапан должен садиться на седло. Связь

инструмента с клапаном осуществляется резиновым

присосом, как показано на рис. 4.10. Для лучшего сцепления

присоса с клапаном их поверхности должны быть сухими и

чистыми.

Для ускорения притирки используйте притирочную

пасту, составленную из одной части микропорошка марки М20 и двух частей моторного масла.

Смесь перед применением тщательно перемешайте.

Рис. 4.10 Притирка клапанов

Притирку ведите до появления на рабочих поверхностях седла и тарелки клапана

равномерной матовой фаски по всей окружности. К концу притирки уменьшайте содержание

микропорошка в притирочной пасте. Заканчивайте притирку на одном чистом масле. Вместо

притирочной пасты можно использовать наждачный порошок №00, смешанный с моторным

маслом.

Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки

типа Р-108 или ОПР-184 ГАРО. При этом стержень клапана зажмите в центрирующем патроне

бабки, устанавливаемой под углом 44

рабочей поверхности шлифовального камня.

Уменьшение на 30` угла наклона рабочей фаски

головки клапана по сравнению с углом фаски

седел

снимайте с фаски головки клапана минимальное

количество металла. Высота цилиндрического

пояска рабочей фаски головки клапана после

шлифовки должна быть не менее 0,7 мм, а

соосность рабочей фаски относительно стержня

в пределах 0,03 мм общих показаний индикатора.

Биение стержня клапана — не более 0,02 мм.

Клапаны с большим биением замените новыми.

Не перешлифовывайте стержни клапана на

меньший размер, так как возникает необходимость в изготовлении новых сухариков тарелок

клапанных пружин.

Рис.4.11 Профиль седел клапанов:

А – впускного; Б – выпускного;

В – ширина фаски

Фаски седел шлифуйте под углом 45

соосно отверстию во втулке (рис.4.11). Ширина

фаски В должна быть 1,6 — 2,4 мм. Для шлифовки седел рекомендуется применять

приспособление, изображенное на рис. 4.12. Седло шлифуйте без притирочной пасты или масла до

тех пор, пока камень не станет обрабатывать всю рабочую поверхность.

После грубой обработки смените камень на мелкозернистый и произведите чистую

шлифовку седла. Биение фаски относительно оси отверстия втулки клапана не должно превышать

0,03 мм. Изношенные седла замените новыми. В запасные части поставляются седла клапанов,

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами, а также при исправной работе карбюратора и системы зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора. Двигатель при этом работает с перебоями и не развивает полной мощности.

Восстановление герметичности клапанов осуществляйте притиркой рабочих фасок клапанов к их седлам. При наличии на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, прошлифуйте фаски с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками замените.

Фаски клапанов притирайте пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную при помощи коловорота. Притирку производите возвратно-вращательными движениями, при которых клапан проворачивается в одну сторону несколько больше, чем в другую. На время притирки под клапан установите отжимную пружину с небольшой упругостью. Внутренний диаметр пружины должен быть около 10 мм. Пружина должна несколько приподнимать клапан над седлом, а при легком нажатии клапан должен садиться на седло. Связь инструмента с клапаном осуществляется резиновым присосом, как показано на рис.68. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и чистыми.

Для ускорения притирки используйте притирочную насту, составленную из одной части микропорошка марки М20 и двух частей моторного масла. Смесь перед применением тщательно перемешайте. Притирку ведите до появления на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности. К концу притирки уменьшайте содержание микропорошка в притирочной пасте. Заканчивайте притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки типа P-108 или ОПР-1841 ГАРО. При этом стержень клапана зажмите в центрирующем патроне бабки, устанавливаемой под углом 44°30′ к рабочей поверхности шлифовального камня. Уменьшение на 30′ угла наклона рабочей фаски головки клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов. При шлифовке снимайте с фаски головки клапана минимальное количество металла. Высота цилиндрического пояска рабочей фаски головки клапана после шлифовки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно стержня в пределах 0,03 мм общих показаний индикатора. Биение стержня клапана-не более 0,02 мм. Клапаны с большим биением замените новыми. Не перешлифовывайте стержни клапана на меньший размер, так как возникнет необходимость в изготовлении новых сухариков тарелок клапанных пружин.

Фаски седел шлифуйте под углом 45° соосно отверстию во втулке. Ширина фаски должна быть 1,6-2,4 мм. Для шлифовки седел рекомендуется применять приспособление, изображенное на рис.69. Седло шлифуйте без притирочной пасты или масла до тех пор, пока камень не станет обрабатывать всю рабочую поверхность.

После грубой обработки смените камень на мелкозернистый и произведите чистовую шлифовку седла. Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм. Изношенные седла замените новыми. В запасные части поставляются седла клапанов, имеющие наружный диаметр больше номинального на 0,25 мм. Изношенные седла извлекайте из головки с помощью зенкера.

После извлечения седел расточите в головке гнезда для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана до диаметра 49,25+0,025 мм. Перед запрессовкой седел нагрейте головку блока цилиндров до температуры 170°С, а седла охладите сухим льдом. Запрессовку производите быстро, не давая возможности седлам нагреться. Остывшая головка плотно охватывает седла. Для увеличения прочности посадки седел зачеканьте их по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем прошлифуйте до требуемых размеров и притрите.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливайте только после замены клапана и его втулки. В запасные части поставляются клапаны только номинальных размеров, а направляющие втулки-с внутренним диаметром, уменьшенным на 0,3 мм, для последующей их развертки под окончательный размер после запрессовки в головку блока цилиндров.

Запрессованные втулки развертывайте до диаметра 9+0,022 мм. Стержень впускного клапана имеет диаметр 9-0,075-0,050 мм, выпускного 9-0,095-0,075 мм следовательно, зазоры между стержнями впускного и выпускного клапанов и втулками должны быть соответственно равны 0,050-0,097 мм и 0,075-0,117 мм.

Изношенные направляющие втулки выпрессовывайте из головки блока цилиндров с помощью выколотки, показанной на рис.70.

рис.70. Выколотка втулок клапанов: А-указанную поверхность закалите

Новую втулку запрессовывайте со стороны коромысел с помощью той же выколотки до упора в стопорное кольцо, имеющееся на втулке. При этом, как и при запрессовке седел клапанов, головку блока цилиндров нагрейте до температуры 170°С, а втулку охладите сухим льдом.

После замены втулок клапанов произведите шлифовку седел (центрируясь по отверстиям во втулках) и затем притрите к ним клапаны. После шлифовки седел и притирки клапанов все каналы и места, куда мог бы попасть абразив, тщательно промойте и продуйте сжатым воздухом.

Втулки клапанов-металлокерамические, пористые. После окончательной обработки и промывки пропитайте их маслом. Для этого в каждую втулку вставьте на несколько часов пропитанный в веретенном масле войлочный фитиль. Стержни клапанов перед сборкой смажьте тонким слоем смеси, приготовленной из семи частей масляного коллоиднографитного препарата и трех частей моторного масла.

Замена направляющих втулок клапанов уаз 421

P.s. Совет: не мойте блок и головку на мойке каустиком, от него аллюминий темнееет и покрывается как бы сажей (налет который марает и его трудно отмыть), не повторяйте моих ошибок.

1. Можно, но только нагрев башки обязателен, если вся в духовку не лезет нагреваем на конфорках , половину нагрели -запрессовали втулки, вторую половину нагрели-запрессовали. Греть надо более 100 градусов, как сверху вода начнет шипеть-прессуем ( низ не перегревается) -прессуется легко, без нагрева башки плотной посадки может и не быть и втулки потом полезут наружу.

3. Проворачиваться должен от руки с небольшим усилием, если не крутится — на переборку однозначно, сделали халтуру.

4 Каустик и прочие щелочи разъедают алюминиевые детали — мыть этим нельзя ни в коем случае, чугуний, сталь -сколько угодно.

Замена направляющих втулок клапанов уаз 421

У, Вашей задачи, если довольно стандартное, общепринятое в практике ремонта автомобилей, решение. Вам, следует приобрести набор зенковок для ремонта сёдел клапанов. С помощью данного набора восстановить центровку, ширину и углы фасок сёдел клапанов. И, только затем, следует притирать клапана.

В подобной процедуре восстановления сёдел, особых хитростей нет. Важна точность. В случае если что-то будет не получаться — пишите.

150,

Втулки в кастрюлю, засыпать сухим льдом,

Вынимаем голову и с помощью оправки вставляем втулки по одной (работать ТОЛЬКО в перчатках. ), если не осаживается до стопорного кольца, то слегка осаживаем молотком,

После этого развертываем втулки с помощье развертки на 9мм,

шарошим седла и притираем клапана.

Если навыка нет то дня 2-3 промудохаться можно. При определенном навыке делается за день

Только голову лучше не греть. а если греть то градусов до 50, а то поведёт.

Она же из литьевого сплава! Чтоб ее от нагрева повело, надо градусов до 400-500 нагреть!

Но плоскость все равно надо будет проверить, потому как выпрессовка-запрессовка, да и по жизни не помешает.

У, Вашей задачи, если довольно стандартное, общепринятое в практике ремонта автомобилей, решение. Вам, следует приобрести набор зенковок для ремонта сёдел клапанов. С помощью данного набора восстановить центровку, ширину и углы фасок сёдел клапанов. И, только затем, следует притирать клапана.

В подобной процедуре восстановления сёдел, особых хитростей нет. Важна точность. В случае если что-то будет не получаться — пишите.

Замена направляющих втулок впускных и выпускных клапанов, оправка для замены направляющих втулок, схема проверки пружины рычага клапана, заклинивание клапанов во втулке.

Втулки клапанов обычно при первом ремонте не заменяют. По крайней мере до 300 000 километров пробега. При замене направляющих втулок необходимо иметь в виду, что обработка отверстий втулок производится разверткой после их запрессовки.

В свою очередь, обработка седел клапанов (удаление нагара, наклепа) производится зенкерами. Они центрируются направляющими стержнями, вставленными во втулки клапанов. При такой обработке обеспечивается точность расположения отверстия во втулке и рабочих фасок седел и клапанов. Втулки впускных и выпускных клапанов различны.

Внешние признаки различий направляющих втулок впускных и выпускных клапанов:

— Втулка выпускного клапана длиннее (для охлаждения). Спиральная канавка для смазки нарезана на всю длину.

— Втулка впускного клапана короче, и канавка в ее отверстии нарезана до половины длины отверстия. Только вверху для уменьшения количества масла, попадающего во впускной коллектор.

Втулки клапанов изготовлены из чугуна. Изготовление их из бронзы обеспечивает более интенсивный отвод тепла от стержня клапана и улучшает работу пары трения в условиях недостаточной смазки.

Направляющие втулки замените, если зазор в соединении со стержнем клапана более 0,15 мм (определяется замерами и сравнивается с данными, приведенными на рисунке) и он не устраняется установкой нового клапана. Выпрессовку направляющей втулки проведите с использованием оправки. Новую направляющую втулку с надетым на нее стопорным кольцом запрессуйте указанной оправкой до упора этого кольца в плоскость головки цилиндра.

Клапаны и направляющие втулки, конструкция и размеры.

Оправка для замены направляющих втулок клапанов.

У рычагов клапанов проверьте состояние рабочих поверхностей. Соприкасающихся с поверхностью (торцом) стержня клапана и со сферическим концом регулировочного болта. Если на них имеются задиры и риски, замените рычаг. Если замечены дефекты на втулке регулировочного болта или на самом болте, то их тоже замените.

Проверка состояния и упругости пружин.

Проверьте состояние и упругость пружин. Наличие трещин на пружинах не допускается. Такие пружины надо заменить. Если длина наружной пружины в свободном состоянии меньше 50 мм, при нагрузке 27,4-30,4 кгс меньше 33,7 мм, при нагрузке 43,7-48,3 кгс меньше 24 мм, то замените ее годной. Новой, испытав ее по тем же параметрам.

Схема проверки пружины рычага клапана.

Если длина внутренней пружины в свободном состоянии меньше 39,2 мм, при нагрузке 13,2-14,6 кгс меньше 29,7 мм, при нагрузке 26,7-29,5 кгс меньше 20 мм, то эту пружину тоже замените годной. Пружину рычага клапана замените годной, если в свободном состоянии размер А больше 35 мм, а под нагрузкой 5-6,2 кгс больше 43 мм.

Из какого материала делали и делают втулки?

Раньше большей частью из чугуна. Применяли и металлокерамику, смесь в определенной пропорции порошков железа, меди и графита, подвергнутую прессованию, спеканию и пропитке маслом (ГАЗ-66, АЗЛК-21412). Втулки для форсированных двигателей с наддувом изготавливали из алюминиевой бронзы. Она обеспечивала более интенсивный отвод тепла от стержня клапана и лучше работала в условиях недостаточной смазки.

В форсированных двигателях с наддувом условия смазки стержней выпускных клапанов весьма неблагоприятны из-за их высокой температуры. А стержней впускных — по причине выдувания масла воздухом, находящимся во впускном трубопроводе под избыточным давлением.

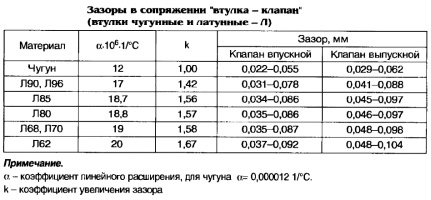

Заклинивание клапанов во втулке.

Совсем плохо, если клапан во втулке заклинивается. Зазор между стержнем клапана и втулкой зависит от температурных условий работы клапана, его конструкции и материала втулки. При использовании латунной втулки зазор между ней и стержнем клапана при нормальной температуре всегда должен быть несколько больше в сравнении с чугунной втулкой. В таблице ниже приведены значения увеличенных зазоров — пропорционально увеличению коэффициента линейного расширения.

Заметим попутно, что для чугунных направляющих втулок ранее рекомендовались такие зазоры:

— Для впускных клапанов (0,005-0,010)d.

— Для выпускных — (0,0080-0,0125)d, где d — диаметр стержня клапана.

Что будет, если зазоры при латунных втулках выполнены недопустимо малыми?

Так, при разности температур шейки и верхнего конца клапана t=200″C диаметр более нагретого участка стержня клапана увеличится на 0,03 мм. Возможно, для нормальной работы направляющих втулок в описанных случаях и не хватило этих трех сотых миллиметра.

Читайте также: