Как измерить навар на колесной паре

Добавил пользователь Евгений Кузнецов Обновлено: 21.09.2024

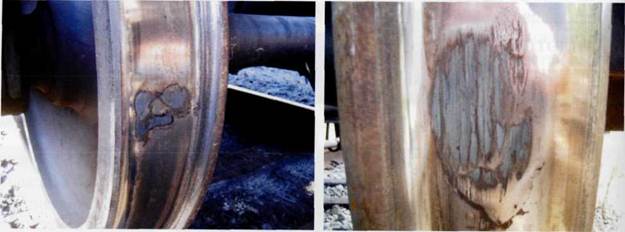

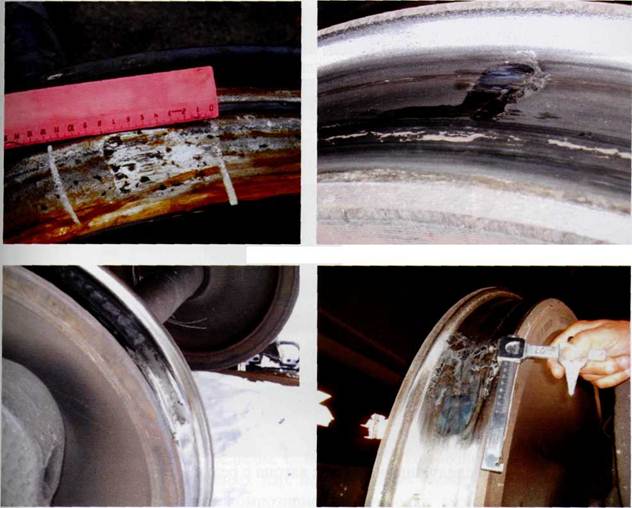

(повышение скорости движения, применение композиционных колодок и др.) участились случаи появления так называемого навара, который образуется на поверхности катания колеса в результате смещения частичек металла .

Если высота навара на колесе у пассажирского вагона более 0,5, а у грузового более 1 мм, то такие колесные пары эксплуатировать не разрешается.

При выявлении на промежуточной станции навара на колесе высотой более указанных размеров, но не свыше 2 мм допускается довести неисправный пассажирский вагон со скоростью не более 100, а грузовой не свыше 70 км/ч до ближайшего пункта технического осмотра. При наваре высотой более 2 мм вагон с неисправной колесной парой должен быть отцеплен от поезда.

Прокат, ползун и навар

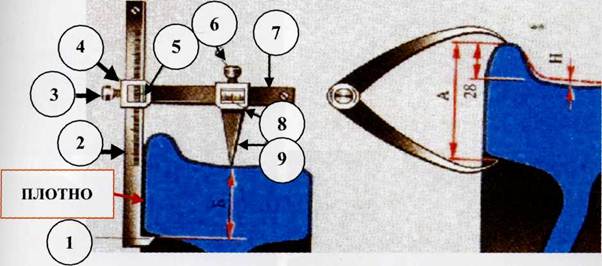

Чтобы выявить глубину проката, ножку движка 1 (см. рисунок) на шаблоне устанавливают на расстоянии 70 мм от внутренней грани бандажа или обода цельнокатаного колеса.

Затем вертикальную грань 5 шаблона плотно прижимают к внутренней грани бандажа или обода цельнокатаного колеса, а опорную скобу 4 — к гребню и опускают движок 1 до соприкосновения с поверхностью катания. Деление на шкале 2, оказавшееся против риски на движке (см. стрелку), укажет величину проката. В нашем примере на рисунке прокат колеса

Размер ползуна и навара определяется разностью двух измерений, а именно, в месте наибольшего дефекта и в месте равномерного проката рядом с ним. Если дефект смещен относительно круга катания колеса, то перед измерением соответственно смещается движок* 1 в прорези 3 шаблона.

Для определения глубины ползуна нужно от цифры на шкале, найденной при его измерении, отнять величину равномерного проката, полученную при помощи абсолютного шаблона, как указано выше, а для определения высоты навара необходимо от величины равномерного проката вычесть цифру, полученную при измерении навара.

Толщина гребня колеса в эксплуатации допускается не более 33 и не менее 25 мм при измерении на расстоянии 18 мм от вершины.

У пассажирских вагонов, включаемых в поезда, курсирующие со скоростью свыше 120, но не превышающей 140 км/ч, толщина гребня колеса должна быть не более 33 и не менее 28 мм, а включаемых в поезда, идущие со скоростью, превышающей 140, но не больше чем 160 км/ч, допускается минимальная толщина гребня 30 мм и та же максимальная толщина 33 мм.

Пассажирские вагоны, включаемые в пункте формирования в поезда, следующие до пункта оборота свыше 5000 км, должны иметь колесные пары с толщиной гребня колеса не менее 26 мм.

Толщина гребня, так же как и прокат, определяется при помощи абсолютного шаблона, установка на колесную пару которого ничем не отличается от ранее описанной, только пользоваться в этом случае нужно не вертикальным, а горизонтальным движком 1 (см. рисунок), расположенным на противоположной стороне шаблона. По шкале 2 и риске, отмеченной стрелкой, видно, что толщина гребня на рисунке равна 30 мм.

Тонкомерный гребень колесной пары может быть выявлен в условиях эксплуатации и специальной браковочной прорезью абсолютного шаблона, ширина которой равна 25, а глубина — 18 мм.

Если при установке абсолютного шаблона, как указано на рисунке, имеется зазор между вершиной гребня и горизонтальной гранью браковочной прорези, то колесную пару эксплуатировать разрешается, так как толщина гребня колеса, измеренная на расстоянии 18 мм от вершины, в этом случае более 25 мм, а если такого зазора нет, то колесная пара должна быть забракована, ибо ее гребень на том же расстоянии от вершины тоньше 25 мм.

При длительном пользовании абсолютным шаблоном в условиях лункта технического осмотра его точность показаний может нарушиться. Поэтому абсолютный шаблон должен проверяться один раз в шесть месяцев по контрольному шаблону.

При перекосе рамы двухосного вагона или тележки, неправильной с6орке буксового узла, наличии большого количества кривых участков одного направления на пути следования поезда и других причин, в силу которых колесная пара постоянно смещена в одну сторону относительно продольной оси рельсовой колеи, во время движения появляется вертикальный подрез гребня на колесе.

Если подрез по высоте в результате измерения специальным шаблоном, изготовленным по утвержденному МПС чертежу, окажется более 18 мм, то колесную пару эксплуатировать запрещается.

Признаком обнаружения на пунктах технического осмотра вертикального подреза гребня может являться наличие ступенчатого проката поверхности Катания на колесе противоположного конца колесной пары.

Чтобы убедиться, опасен ли для движения выявленный подрез, необходимо вертикальную ножку шаблона плотно прижать к внутренней грани бандажа или обода цельнокатаного колеса, а движок подвести вплотную к подрезанной грани гребня. Если браковочная грань движка или только отметка цифры 18 соприкасается с подрезанной гранью гребня, то колесная пара бракуется. Если между гребнем и движком у отметки 18 имеется зазор, то вагон с такой колесной парой может следовать в составе поезда дальше.

Шаблон для измерения подреза гребня проверяется один раз в шесть месяцев.

У колеса на участке сопряжения подрезанной части с вершиной гребня может появиться остроконечный накат (см. рисунок). Вагон с такой колесной парой бракуется.

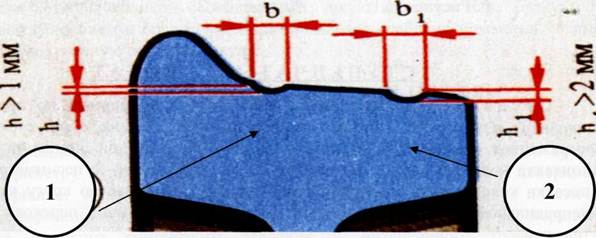

С применением композиционных колодок появился новый дефект — кольцевые выработки поверхности катания. Если глубина такой выработки у основания гребня окажется более 1 мм или на уклоне 1: 7 более 2 мм, или ее ширина превысит 15 мм, то колесная пара должна быть изъята из эксплуатации.

КОЛЕСНЫЕ ПАРЫ СКОРОСТНЫХ ПОЕЗДОВ.

К колесным парам пассажирских вагонов, курсирующих в поездах со скоростью свыше 120 км/ч, предъявляются более жесткие требования, чем к ходовым частям обычных поездов. При скорости движения более 120, но не свыше 160 км/ч прокат допускается не более 5, расстояние между внутренними гранями колес не более 1 443 и не менее 1 439 мм (см. рисунок). У вагонов скоростных поездов, скорость которых не превышает 140 км/ч, оси колесных пар должны быть типа РУ или РУ1 с обточенной средней частью. Толщина гребня при этом допускается не менее 28 и не более 33 мм, а обода колеса не менее 35 мм. Вагоны, следующие со скоростью свыше 140, но не более 160 км/ч, должны иметь оси только типа РУ1 с накатанной средней частью и толщиной гребня колеса не менее 30 и не более 33 мм, а обода — не менее 40 мм.

В остальном к колесным парам вагонов скоростных поездов предъявляются те же требования, что и к обычным, а при скорости движения свыше 160 км/ч они должны удовлетворять специальным техническим условиям.

При качении по рельсам происходит естественное изнашивание колес, в результате чего уменьшается толщина их ободов и гребней. Износ как разрушение микрообъемов поверхностного слоя при трении приводит к изменению размеров, формы и состояния поверхности. Износ зависит от условий трения, свойств материала и конструктивных особенностей трущихся пар. Износу подвергаются поверхности катания колес, шейки и другие части осей. Естественный износ гребня приводит к уменьшению его толщины. Различают круговой и локальный предельный износ.

Круговой износ образуется на трущейся поверхности вращения по круговому периметру и может быть равномерным или неравномерным Равномерный износ протекает равномерно, а неравномерный — с различной интенсивностью по профилю или по круговому периметру. В результате кругового, равномерного износа образуется прокат (износ обода по кругу катания по сравнению со стандартным профилем), а в результате неравномерного износа по круговому периметру — неравномерный прокат. Неравномерный круговой износ по профилю приводит к образованию ступенчатого проката, вертикального подреза гребня, кольцевых выработок на поверхности катания колеса, задиров и рисок на поверхности шейки и предподступичной части.

Локальный (местный) износ характеризуется образованием плоского места (площадки) на поверхности катания колеса и называется ползуном.

При обнаружении дефектов колёс (ползун, выщербина), не выходящих за браковочные размеры, необходимо отметить на диске колеса место дефекта прямой линией и нанести на кузов вагона или боковую раму вагона меловую пометку о величине выявленного дефекта, (например В 6x20, П.0,9), для дальнейшего наблюдения за развитием дефекта в пути следования.

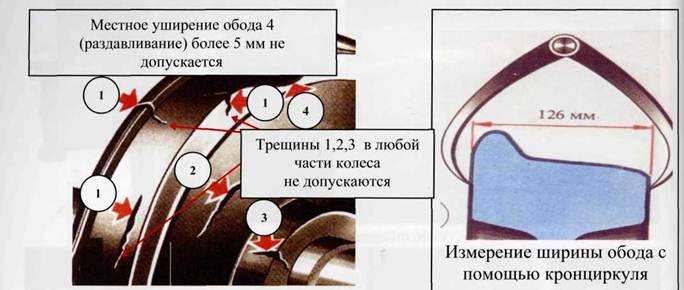

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в ободе, диске и ступице колеса, имеющие местное уширение обода, вертикальный подрез гребня, при наличии остроконечного наката на гребне колёсной пары, а также при следующих износах и повреждениях колёсных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

РАВНОМЕРНЫЙ ПРОКАТ

Рисунок 10.1

Равномерный прокат - равномерный круговой предельный износ колеса в плоскости круга катания. Естественный износ в пределах допускаемого возникает за счет деформации металла и истирания поверхности катания при взаимодействии колеса с рельсом, а также истирания от воздействия на колесо тормозных колодок. Запрещается равномерный прокат по кругу катания:

1) При скоростях движения свыше 120 км /час - до 140 км/час: у пассажирских вагонов более 5 мм;

2) При скоростях движения до 120 км/час:

- у пассажирских вагонов в поездах дальнего следования более 7 мм;

- у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

3) При скоростях свыше 120 км/ч:

- у колесных пар с приводом от торца шейки оеи более 4 мм.

4) При подготовке под погрузку у грузовых вагонов более 8,5 мм

Величину проката определяют (см. рис. 10) с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70 мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

Рисунок 10.2

К признакам неравномерного проката колес (рис. 11) относятся:

Неравномерный прокат - неодинаковый прокат, измеренный в 3-х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала. Характерными признаками неравномерного проката являются:

- раздавливание - местный (по длине) наплыв металла на наружную грань обода в зоне фаски;

- местное сужение или смятие фаски;

- неравномерный круговой наплыв металла на фаску;

- местное уширение дорожки качения;

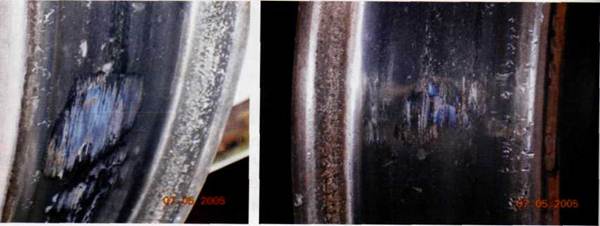

Закатавшийся ползун с выщербиной

Технически доказано, что неравномерный прокат, это:

- 98% - трещин ободов и дисков

- 98% - падений триангеля

- В 6 раз чаще разрушается роликовая букса, следовательно, если

неравномерный прокат в пределах нормы, допустим 1,5-1,9 мм, то более двух

месяцев букса не проходит, с таким дефектом обязательно выйдет из строя.

Запрещается эксплуатация колесных пар, имеющих неравномерный прокат: у грузовых вагонов - более 2 мм; у пассажирских - более 2 мм, а колесные пары с редуктором от торца шейки оси и шкивами ТРКП, ТК-2 -более 1 мм. Вагон отцепляется в текущий ремонт для смены колесной пары с последующей ее обточкой и производством полного или обыкновенного освидетельствования. Наличие неравномерного проката выявляется по взаимосвязанным неисправностям, таким как, следам трения на фрикционной планке, клине амортизатора, пружинном комплекте, валике подвески башмака, валике мертвой точки, валике распорной тяги, по ослаблению пояса крепления бака цистерны, по сдвигу пружин и т.д. ОРВ (ОВ) должны помнить, что неравномерный прокат способствует появлению трещин ободов и дисков колес, может привести к разрушению буксового узла, падению триангеля на путь.

ИЗМЕРЕНИЕ неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм. Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9мм, 2-я точка 6мм, 3-я точка 7мм.

9мм - 6мм = 3 мм неравномерный прокат

Обычно в эксплуатации находятся колёсные пары, условно подразделяемые на три категории:

а) с фаской - если колёсная пара с фаской, достаточно посмотреть на

фаску по кругу колеса, Например толщина фаски 8мм, а в месте

неравномерного проката толщина 4мм, то неравномерный прокат условно 4мм

отчётливо виден невооружённым глазом.

б) без фаски - если колёсная пара без фаски, то в месте неравномерного

проката будет раскатан обод, т.е. местное увеличение обода. Толщина этого

увеличения и есть условная величина неравномерного проката.

в) с незначительным сплошным отдавом - Если колёсная пара со

сплошным отдавом, а толщина отдава условно 2 мм, то на месте

неравномерного проката толщина отдава будет значительно больше, например

6 мм. Это значит, величина неравномерного проката условно 4 мм.

Эти описанные способы позволяют выявить неравномерный прокат практически без специального шаблона, даже не делая протяжки.

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Вертикальный подрез гребня (подрез на гребне более допускаемого) - неравномерный по поперечному профилю круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°, а радиус перехода от гребня к уклону 1:20 уменьшается до 8—12 мм.

Причины возникновения вертикального подреза гребня те же, что и при возникновении неисправности колеса - тонкий гребень. В эксплуатации вертикальный подрез не допускается высотой более 18 мм.

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

Рисунок 10.4

Для измерения вертикального подреза (см. рис. 7.4) ножку 1 шаблона прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню так, чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка - рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

Остроконечеый накат гребня колеса- механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса.

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

Рисунок 10.5

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

Рисунок 10.6. Рисунок 10.7. Рисунок 10.8.

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокат — это неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

Ступенчатый прокат является редкой неисправностью и наблюдается, как правило, на одном колесе колесной пары, другое же часто имеет либо повышенный износ, либо вертикальный подрез гребня. При наличии вертикального подреза гребня - на другом колесе у этой колесной пары может быть ступенчатый прокат. Необходимо осмотреть гребень, так как. вертикальный подрез 2 может вызвать появление и остроконечного наката 1 на участке сопряжения подрезанной части гребня с его вершиной. Такая колесная пара должна быть изъята из эксплуатации.

Наибольшая глубина ступенчатого проката находится на расстоянии 25— 30 мм от круга катания в сторону фаски. Колесные пары со ступенчатым прокатом исключаются из эксплуатации по нормам предельного равномерного проката, но чаще – по подрезу гребня на другом колесе.

КОЛЬЦЕВЫЕ ВЫРАБОТКИ IA ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА

Кольцевые выработки — неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой.

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Технология измерения абсолютным шаблоном, толщиномером, шаблоном для измерения вертикального подреза гребня.

Обмер колесных пар производят при их осмотре под вагонами, обыкновенном и полном освидетельствовании, а также при ремонте.

Прокат измеряют абсолютным шаблоном на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части. Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания 1 размер проката прочитывают на вертикальной шкале и шкале нониуса шаблона.

Определение величины проката производят в соответствии с рисунком путем подсчета количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют, какие риски на обеих шкалах совпадают, и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса — 0,1 мм.

При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают максимальное значение, а также разницу между максимальным и минимальным значениями.

Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают так же, как и при измерении проката. Измерительную ножку шаблона опускают по вертикали над самым глубоким местом ползуна. Глубину ползуна определяют как разницу между углублением и прокатом. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса.

Толщину гребня измеряют абсолютным шаблоном на расстоянии 18 мм от его вершины с помощью горизонтального движка 1 шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм.

Гребень может иметь большой вертикальный износ (подрез), который определяют по отсутствию зазора между вертикальной гранью движка специального шаблона ВПГ и гребнем колеса на высоте 18 мм.

Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплотную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка соприкасается в верхней части на высоте 18 мм с поверхностью гребня.

Толщину обода колеса измеряют толщиномером в наиболее изнашиваемом месте по кругу катания. Поэтому измерительную ножку 3 шаблона также устанавливают на расстоянии 70 мм от линейки 1соприкосновения с поверхностью катания колеса при помощи движка 2.

Размер толщины обода колеса определяют по шкале линейки 1. Шаблон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания колеса при помощи движка 2.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяют как разницу между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

Измерение расстояния между внутренними гранями колес выполняют штангеном РВП, на штанге 3которого одна ножка 4 закреплена неподвижно, а другая1 может перемешаться и стопориться винтом 2.

При измерении расстояния между внутренними гранями колес обе ножки подводят к внутренним граням и по шкале на штанге 4 определяют контролируемый размер.

Измерение диаметров по кругу катания и определение разности диаметров колес на одной оси выполняют скобой ДК. Для выполнения измерений необходимо ослабить стопорный винт 1 подвижной бабки 2 и прижать скобу опорными поверхностями 3 к внутренней грани обола колеса, подвижную бабку 5 фиксируют стопорным винтом 1. Считывание показаний проводится по основной шкале и нониусу.

Наконечники бабок 4 и 5 следует подвести до соприкосновения с поверхностью колеса и в положении максимального диаметра. Измерение диаметров колес производится не менее трех раз для каждого колеса в разных диаметральных сечениях. За действительное значение диаметра колеса принимают среднее арифметическое значение трех измерений.

При ТО и TP вагонов удобно использовать малогабаритный автоматизированный прибор для измерения колес МАИК. МАИК предназначен для измерения диаметра и толщины гребня колес.

В устройство прибора МАИК входит: 1 — скоба измерителя; 2— шток измерителя диаметра; 3— измеритель толщины гребня; 4 — крышка батарейного отсека; 5 — кронштейны с роликами;6 — тумблер включения питания; 7— разъем кабеля блока сопряжения; 8— электронный блок.

Он позволяет проводить измерения без выкатки колесных пар из под вагона, автоматически вычисляет разность диаметров колес на колесной паре.

Применение МАИК позволяет повысить точность измерений благодаря конструкции, обеспечивающей правильное позиционирование измерителя на колесе, и автоматическому усреднению результатов измерений в нескольких точках колеса. Масса прибора 2,8 кг. Точность измерения +0,5 мм.

Измерение следующих дефектов: ползун, выщербина, неравномерный прокат, равномерный прокат, кольцевая выработка, откол обода колеса, тонкий гребень, протёртость средней части оси.

Величину проката определяют с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70 мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

Внимание! Шаблон нужно прикладывать в нескольких местах по окружности колеса. При разных показаниях за величину проката следует принимать большее значение.

Измерение неравномерного проката производится в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм .

Внимание!Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

- 1-я точка 9мм, 2-я точка 6мм, 3-я точка 7мм.

- 9мм - 6мм = 3 мм неравномерный прокат

Для измерения вертикального подреза ножку 1 шаблона прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню так, чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка - рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

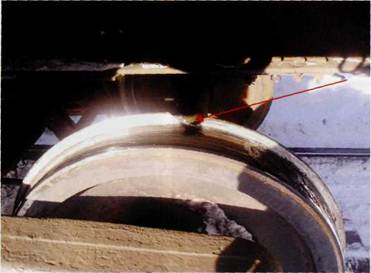

Измерение высоты навара производят абсо-лютным шаблоном. Высота навара определя-ется как разность измерений проката в двух плоскостях – радом с наваром и на наваре.

В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Местное уширение обода количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля в месте наибольшего уширения и в месте, не имеющем его.

Внимание! Местное уширение (раздавливание) обода более5 мм не допускается.

Линейку 2 надо плотно прижать к внутренней грани колеса. При этом выступ 1 должен упираться в обод или бандаж. Риску 8 движка 9 толщиномера установить на расстоянии 70 мм от внутренней грани обода или бандажа (против деления 70 на линейке 7) и закрепить движок в этом положении винтом 6. Линейку с движком 4 опустить до соприкосновения ножки движка 9 с поверхностью катания колеса и закрепить винтом 3. Снять толщиномер с колеса и против риски 5 на движке 4 прочитать на шкале линейки 2 цифру, указывающую толщину обода.

Измерение производится с помощью вертикального движка абсолютного шаблона. Отсчет по нониусу шаблона - 0,1 мм, цена деления шкалы вертикального движка - 1,0 мм. Установка шаблона производится в месте расположения дефекта. Вертикальный движок 2 опускают на поверхность катания колеса в месте дефекта над самым глубоким местом и производят измерения по шкале движка и нониусу. Затем производят измерения рядом с этим местом (при этом движок должен оставаться после замера дефекта на том же расстоянии от внутренней грани обода колеса) и определяют разность между величиной углубления и проката. В случае, когда ползун или выработка смещены от круга катания, в основании шаблона 1 имеется прорезь, по которой вертикальный движок 2 можно перемещать до совпадения с местом шкале вертикального движка и нониусу абсолютного шаблона.

При несовпадении вышеуказанных штриха нониуса и отметок движка результат измерений определяется как сумма целого числа, считываемого по основной шкале вертикального движка и десятичного значения, определяемого по шкале нониуса.

Целое число определяется по количеству полных делений на шкале вертикального движка до крайнего нижнего штриха нониуса и будет равно 2.

Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с любым штрихом шкалы движка. Десятичное значение определяется как произведение величины отсчета по нониусу (0,1 мм) на количество делений нониуса до совпадающего штриха. Десятичное значение определится по количеству делений нониуса до совпадающего штриха - 6 делений.

ИЗМЕРЕНИЕ толщины гребня выполняется с помощью горизонтального движка 2, установленного на расстоянии 18 мм от вершины гребня, абсолютного шаблона 1.

При измерении толщины гребня шаблон устанавливают на поверхность катания обода колеса, при этом опорная поверхность 3 шаблона должна плотно прилегать к внутренней грани колеса, а опорная ножка 4 должна опираться на вершину гребня. Затем горизонтальный движок 2 шаблона перемещается до соприкосновения с поверхностью гребня. По делениям шкалы на направляющей планке 5, установившейся против риски 6 определяется толщина гребня.

Глубина отколов измеряется по радиусу колеса с помощью линейки.

Расстояние оставшейся части обода колеса замеряется с помощью линейки в месте откола в наиболее узкой части обода.

Брусок располагается над протертостью вдоль поверхности оси и является точкой отсчета. С помощью линейки измеряется расстояние от поверхности оси, обозначенной бруском до нижней точки протертости. Данное расстояние является глубиной протертости.

Кольцевые выработки - неравномерный по поперечному профилю круговой износ, при котором на поверхности катания колеса образуются местные углубления с различной шириной. Такой вид износа наблюдается, как правило, у колесных пар, эксплуатируемых с композиционными тормозными колодками. Кольцевые выработки образуются главным образом по краям зоны контакта поверхности катания с тормозной колодкой.

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

МЕСТНОЕ УШИРЕНИЕ ОБОДА (РАЗДАВЛИВАНИЕ)

Круговой наплыв на фаску колеса - допустимое в эксплуатации механическое повреждение, которое характеризуется смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода. Круговой наплыв образуется в результате пластической деформации верхних слоев металла обода, возникающей под действием нормальных и боковых усилий, чаще всего в кривых участках пути. Образование наплыва начинается, как правило, у колесных пар с прокатом около 5 мм, а с увеличением проката - наплыв возрастает. На колесах с меньшей толщиной обода, твердость металла которых ниже, наплыв образуется с меньшим прокатом и растет интенсивней. Не допускается выпуск вагона из текущего отцепочного ремонта с наличием кругового наплыва.

Необходимо знать, что круговой наплыв является дефектом, чаще всего сопутствующим предельному прокату.

Местное уширение обода колеса -механическое повреждение, которое характеризуется образованием местного наплыва в зоне фаски обода колеса, возникает в результате пластической деформации металла под действием нормальных циклических сил вследствие наличия местного внутреннего дефекта (неметаллического включения, раковины, расслоения металла) на определенной глубине обода.

Местное уширение обода 4 (см. рис.16) количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля в месте наибольшего уширения и в месте, не имеющем его. Местное уширение (раздавливание) обода более 5 мм не допускается.

ТОНКИЙ ОБОД

Тонкий обод (толщина обода колеса менее допускаемой) - износ в процессе эксплуатации и потери металла при обточках поверхности катания. Толщину обода измеряют по кругу катания. При наличии на колесе ползуна или выщербины толщину обода необходимо определять в месте расположения дефекта.

ЗАПРЕЩАЕТСЯ толщина обода колеса по кругу катания менее 22 мм у грузовых вагонов, менее 30 мм у пассажирских вагонов, менее 35 мм в поездах, следующих со скоростью свыше 120 км/час, но не более 140 км/час, а свыше 140 км/ч — не менее 40 мм.

Тонкий обод 1 колеса с выщербиной 2

ПОЛЗУНЫ (ВЫБОИНЫ)

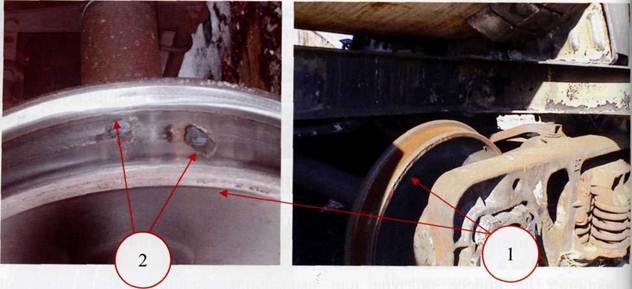

Ползун (плоское место глубиной более допустимого)- локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания (см. фото). Ползун возникает при скольжении колеса по рельсу юзом, вызывающее местное истирание металла колеса.

|

| Ползуны колес |

|

Размер ползуна оценивается глубиной, которая определяется разностью измерений износа в двух местах — на ползуне и рядом с ним. При обмере дефекта, смещенного относительно круга катания, соответственно нужно сместить и движок шаблона. Измерение производится абсолютным шаблоном, если ползун окажется в неудобном для измерения месте, поезд протягивается вперед, чтобы проверить весь круг катания. Протяжка поезда производится в полном соответствии с требованиями технологического процесса.

Ползуны могут быть на обоих колесах или на одном колесе. В первом случае они возникают при скольжении колесной пары, заклиненной тормозом вагона. Во втором - в результате торможения вагона съемным башмаком при роспуске на сортировочной горке.

| Ползуны колес |

Основными причинами заклинивания колесных пар и образования ползунов на колесе являются: неисправности тормозных приборов, нарушение правил регулировки рычажной передачи, неправильное управление тормозами локомотива. В зимних условиях эксплуатации вагонов ползунов колес образуется значительно больше, чем в летних условиях. При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колёсных пар: пассажирский со скоростью не выше 100 км/час;

грузовой - невыше 70 км/час. При глубине ползуна от 2 до 6 мм разрешается следован поезда со скорость 15 км/час, а при ползуне от 6 до 12 мм - со скоростью 10 км/час до ближайшей станции, где колёсная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/час при условии исключения возможности вращения колёсной пары.

При отсутствии шаблона допускается на остановках в пути следования глубину ползуна определять по его длине с использование данных, указанных в таблице:

| Глубина ползуна, мм | Длина ползуна, мм, на колесах диаметром 950мм. |

| 0,7 | |

| 1,0 | |

| 2,0 | |

| 4,0 | |

| 6,0 | |

| 12,0 |

Ползуны опасны тем, что во время движения вагона вызывают толчки, удары колеса, которые приводят к образованию дефектов или разрушении деталей подвижного состава (в том числе к излому колеса и сходу вагонов) повреждению рельс и верхнего строения пути.

Ползун с последующим сходом вагона с рельс, отколом гребня колеса

НАВАРЫ

|

|

|

Закатывающийся навар, ползун

Читайте также: