Как делают покрышки для белаза

Добавил пользователь Валентин П. Обновлено: 21.09.2024

| Вес такой покрышки около 3,5 тонн. Стоимость — порядка 16 000$ |

| Генеральный директор предприятия Яковлев Алексей Викторович безоговорочно верит в целесообразность модернизации |

— Основной потребитель такой продукции — наши отечественные сверхтяжелые самосвалы, — говорит Алексей Яковлев. — Однако не стоит забывать про вторичный рынок, когда сверхгабаритные покрышки отправляются не на завод-изготовитель, а непосредственно к владельцам такой техники. К примеру, первые образцы новой продукции, выпущенные на новом оборудовании, уже проходят тестирование в Казахстане.

| В каландровом цехе установлены самые современные на сегодняшний день линии |

Так, в каландровом цехе установлены самые современные на сегодняшний день линии для раскроя полотна обрезиненного металлокорда, как каркаса, так и бреккера шин. На каждой из них задействовано всего 3 оператора, все остальные процессы автоматизированы. К слову, именно здесь вовсю используется продукция белорусских предприятий. Это к вопросу о том, насколько "Белшина" сегодня белорусская.

| Молодежь на преприятии есть, но ее не много. Средний возраст сотрудников — 41 год |

— Все синтетические каучуки, технический углерод, различные химические компоненты и добавки завозятся из России или стран Азии, — прокомментировал ситуацию гендиректор Алексей Яковлев. — Что касается доли белорусского сырья в конечной продукции, то она не превышает 10%. Из отечественных компонентов в производстве покрышек используется металлокорд (5%) и текстильный корд (5%).

| Металлокорд и текстильный корд — то немногое отечественное, что используется в производстве белорусских покрышек |

| Роботизированный комплекс VMI также используется для сборки шин и для тяжелой техники |

| Средняя зарплата на предприятии — 770 рублей. В цехе вулканизации получают больше — до 1100 рублей |

| Внутри царит образцовый порядок. На стене — кондиционер |

— Модернизация всегда подразумевает и оптимизицию производства. То есть на некоторых старых линиях у нас работало 9-12 человек, а сейчас задействовано всего 3-4 сотрудника. Но это не значит, что рабочих ждет сокращение, — рассказывает Алексей Яковлев. — Я вообще противник любого рода сокращений. Сегодня мы подошли к тому этапу, когда многие опытные специалисты находятся в предпенсионном возрасте. И вот тут мы должны принять взвешенное решение: оставить их передавать опыт или же довериться молодым специалистам. Спешить тут не стоит.

| Две половины одной формы. Процесс вулканизации полностью повторяет процедуру, аналогичную в цехе ЗМШ. Только длится до 12 часов |

В цеху вулканизации установлены два новых китайских пресса (автоклавы) для сверкрупногабаритных покрышек R57-R63, которые могут произвести только 4 огромных колеса за 24 часа. Процесс вулканизации проходит на глубине 6 метров и длится до 12 часов. И все это время давление внутри шины достигает 30 атмосфер.

| В цехе вулканизации установлены 2 новейших пресса для сверхгабаритных шин |

| Диафрагма для покрышек с посадочным диаметром — 57-63 дюйма |

Остальные 14 прессов (для загрузки трех-четырех шин) задействованы для шин с меньшим посадочным диаметром. При максимальной загрузке цех вулканизации способен выдавать до 26 разных покрышек в сутки.

| Гарантия на покрышки зависит от региона поставки. В среднем такая шина должна пройти не менее 100 000 км |

Далее новенькую шину с помощью крана транспортируют на линию контроля качества, где уже специалисты проводят все нужные замеры и тесты. В том числе с помощью ножа обрезая внушительного вида выпрессовки.

Олег Растегаев

Эти шины могут задавить человека — просто если упадут на него! Все о крупногабаритных шинах, в которые обувают карьерные самосвалы, я узнал на дне Стойленского карьера, откуда круглосуточно вывозят руду 130-тонные БелАЗы.

Идея познакомиться поближе с крупногабаритными шинами появилась после того, как я вживую увидел покрышки Michelin размерности 59/80 R63. Диаметр шины превышает четыре метра, а масса — пять тонн! В них обувают гигантские карьерные самосвалы Caterpillar, Liebherr, БелАЗ грузоподъемностью 320—380 тонн. Увидеть такие в работе можно в Кузбассе, где эти монстры трудятся в угольных разрезах.

Железную руду и железистый кварцит здесь добывают буровзрывным рыхлением породы с последующей загрузкой экскаваторами

Машины работают круглосуточно: за каждой закреплен экипаж из четырех человек, а час простоя БелАЗа обходится в 87 тысяч рублей убытка

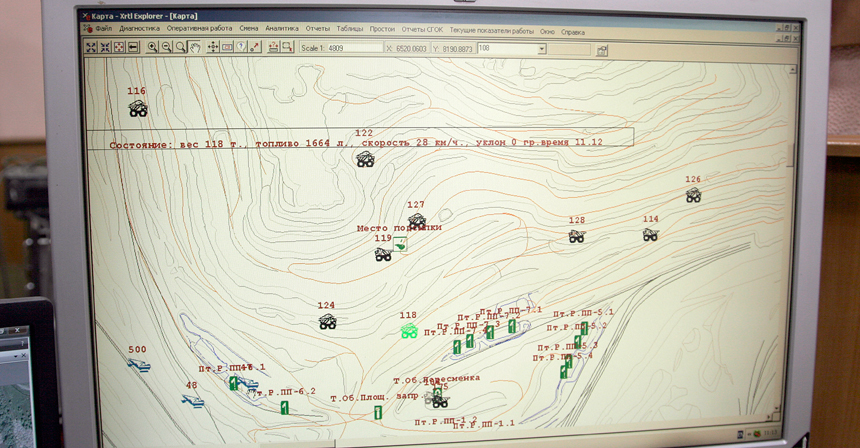

Все работающие в карьере автомобили оснащены комплексами телеметрии — на экране монитора диспетчер видит местоположение каждого самосвала, его скорость, запас топлива и фактическую загрузку

— Недавно нам удалось поднять среднюю скорость движения с 19 до 22 км/ч, и диагональные шины уже не выдерживают! — делятся опытом механики. — Оказываются, на такой скорости шины груженного БелАЗа разогреваются до 90 градусов и могут разрушаться изнутри. Были случаи, когда во внутренней структуре даже возникали очаги тления резины!

Все познается в сравнении: высота не самого большого БелАЗа модели 75131 достигает шести метров. А мощность 12-цилиндрового турбодизеля рабочим объемом 45 литров — 1623 л.с.!

Радиальные шины более стойкие, но они и дороже. На нашем рынке такие шины помимо белорусского объединения Белшина предлагают Michelin, Bridgestone, Goodyear, а в последнее время и китайские производители. Но если говорить о шинах Michelin XDR2 размерности 33 .00 R51 , то вилка цен в России — от 1 до 1,3 миллиона рублей. То есть сменить комплект покрышек (6 штук) на таком БелАЗе — все равно что купить новенький Porsche Cayenne . А менять приходится раз в год: ведь самосвалы работают в четыре смены и даже при такой маленькой средней скорости накатывают в год по 100 тысяч км. Кстати, коль уж речь зашла о ценах, то сам БелАЗ-75131 тоже стоит миллион, только не рублей а долларов США!

Понятно, что к таким дорогим шинам отношение крайне трепетное. Все автомобили оборудованы датчиками давления, по всем ведется строгий учет пройденного километража. Инструкции водителям на случай прокола — незамедлительная остановка. Ведь если повреждения небольшие, то шину можно отремонтировать — мастерская оборудована в одном из боксов рядом с ремзоной самих грузовиков. Тут все как в обычном шинном сервисе: вулканизатор, резиновые пластыри для ремонта бескамерных шин. Только гигантских размеров.

Помните МАЗ-7410 из предыдущей записи? На первый взгляд эта машина похожа на него (с поправкой на меньшие размеры и центральную кабину), однако на…

![]()

Как обмануть шину 7. Три… четыре… пять? Шесть. Многоосники

Довёл рассказ до 450-тонника и думал, что закрыл тему. Но за кадром остались довольно интересные машины, так что – продолжим. Кто собственно,…

![]()

Как обмануть шину 6. Поворотные мосты

О самосвале грузоподъёмностью свыше 400 тонн заговорили в конце девяностых, в связи с предполагаемым участием в тендере на поставку в Перу. Там…

![]()

Как обмануть шину. Часть 5. Шарнирное сочленение.

Ещё раз к идее карьерного самосвала с четырьмя парами шин БелАЗ вернулся в восьмидесятые. На этот раз – в виде машины с шарнирно-сочленённой…

Как обмануть шину. Часть 4. Полноуправляемые, которых не было

В процессе обсуждения макетов из предыдущей серии всплыл вариант возможного решения обеспечения нужного радиуса поворота при сохранении ширины рамы…

Как обмануть шину. Часть 3. Сдвоенные шины на передней оси

Сегодня будут два уникальных БелАЗа. Первый существовал в единственном экземпляре, второй – только в виде макета. Их технические характеристики могу…

![]()

Как обмануть шину. Часть 2. Снова прицеп.

История повторилась в семидесятые, но уже в другой "весовой категории". В 1968 г. началось производство БелАЗ-549 (грузоподъёмность 75 тонн).…

Как обмануть шину? Часть 1. Прицеп.

Из разреза "Черниговец" (СДС-Уголь) сообщают, что первый БелАЗ-75710 перевёз уже 2 000 000 тонн горной массы. Но сегодня не о достижениях, а о…

Почти каждому из живущих на 1/6 суши известно, что в аптечке БелАЗа может находится амбулаторно до шести человек и что для БелАЗа не существует помехи справа, кроме другого БелАЗа. А если серьёзно, то Белорусский Автомобильный Завод на сегодня держит примерно 30% процентов рынка большегрузных карьерных самосвалов.

В 2013 году они представили самосвал грузоподъёмностью 450 тонн, созданный всего лишь за два года. Он уже заявлен в книгу рекордов Гиннеса, как самый большой в мире. Самосвалы такой грузоподъёмности на данный момент пока никто не производит. Сегодня мы заглянем в цеха БелАЗа и посмотрим, как рождаются гиганты.

На завод реально приходит очень много народа. Сотрудники с детьми, приезжают люди из других городов Беларуси. С 12 часов дня до 15 завод полностью в распоряжении гостей.

Обзор начинается с монтажно-сборочного цеха №1. Я как понимаю, это самый старый из имеющихся цехов. Здесь находится конвейер по сборке 40-тонных самосвалов, а также вспомогательные производства.

Прессовое производство. Прессы производства воронежского завода Тяжмашпресс.

Лазерная резка металлов.

Участок закладки и сборки 40-тонных самосвалов.

Вот здесь начинается конвейерная сборка самосвалов. Надо заметить, что БеЛАЗ чуть ли не единственный производитель в мире, собирающий карьерные самосвалы конвейерным способом.

Двигатели устанавливаются первыми.

Двигатель ЯМЗ-240БМ2-4

Затем гидромеханические трансмиссии.

Затем устанавливается остальное оборудование и кабины.

Одними из последних ставятся гидронасосы, если я правильно определил этот агрегат. На гидронасос возложены функции рулевого управления и подъёма кузова. Эти системы у БелАЗа объединены.

Примерно 500 метров назад этот милый грузовичок был набором запчастей.

Шины производятся в городе Бобруйск. На въезде в город в качестве памятника стоит шина от большого карьерника.

Следующий доступный для осмотра участок сборки трансмиссий.

Очень интересным для меня стал тот факт, что у БелАЗа дисковые тормоза.

Стенд для испытаний собранного заднего моста.

Зуборезные станки для нарезки шестерён.

Здесь для доступа открыт главный конвейер и участок подготовки комплектующих. Первое, что можно увидеть при входе, это участок сборки колёс. Они последними устанавливаются на собранный самосвал. Вообще всё, что по прямой на этом снимке, это подготовка к производству. Сборка систем централизованной смазки, систем пожаротушения, сборка дизель-генераторов и мотор-колёс. После всё это передаётся на главный конвейер, который находится справа и устанавливается на собираемые самосвалы.

Самое то для клумбочек во дворах.

Части выхлопной системы. Многие детали, надо сказать, весьма увесистые. Целый день на конвейере и ни какого фитнеса не нужно!

Если я правильно соображаю, эти валы служат либо для привода с дизеля на генератор, либо от электродвигателя колеса на тормозные диски. А может быть и там и там.

Дизель-генераторная установка. Генераторы наши, российские, производства новосибирского завода и питерского Электросила. Дизели устанавливаются разные. На фото cumminsБез кузова он даже кажется небольшим :) Только колёсико выше моего роста (1,86).

Отдельно стоящий дизель, возможно катерпиллер

генератор синхронный тяговый.

Его величество электродвигатель крупным планом.

Мотор-колесо в разобранном состоянии.

Элемент мотор-колеса. Правильное название его я, к сожалению, не знаю.

А теперь из этого всего попытаемся собрать БелАЗ. На этом заканчивается вспомогательное производство, а я подхожу к главному конвейеру.

Теперь я в фотографиях попытаюсь показать путь от пустой рамы, до готового самосвала способного выехать своим ходом.

В самом начале конвейера нашёлся вот такой ключик на 60. Незаменимый инструмент для сборки БелАЗов :) Интересно, сколько же грузовиков было собрано с его помощью :)

Вот эта прелесть в собранном состоянии весит 40 тонн! 40 ладокалин! Как она перемещается по цеху, можно увидеть на следующем снимке.

Часть передней подвески с тормозами.

Если приглядеться, то можно обратить внимание, что на конвейере одновременно собирается несколько разных моделей. К сожалению, я не знаю всех особенностей, поэтому не могу на сто процентов сказать какая модель в итоге выйдет. Вот это, судя по креплениям воздушных фильтров, в итоге будет 220тонником.

А вот здесь установлен дизельный двигатель Cummins

Установлены мотор-колёса, ведётся монтаж электросхем.

Отверстие сзади с лесенкой, нужно для обслуживания тормозной системы заднего моста. Тормоза находятся именно там.

Топливный бак примерно на 1,7 тонн топлива, установленный за колесом.

В конце сборки устанавливаются колёса и самосвал готов своим ходом покинуть ворота цеха.

Готовый красавец грузоподъёмностью 220 тонн, готовый к выезду из цеха.

На улице +5, моросит противный дождь, а оделся я довольно легко для такой погоды. В цехах тепло, но уже к сожалению всё просмотрено и отснято. Впрочем нам не привыкать, айда на улицу!

Ещё несколько БелАЗов притаилось в кустах.

Без кузова он даже кажется небольшим :) Только колёсико выше моего роста (1,86)

Народу, несмотря на плохую погоду, было много. Родители приехало со своими детьми, были даже малыши в колясках. На площадке между цехов и самосвалов была установлена сцена и проходил концерт какой то местной самодеятельности.

360+40+450=850. Это не арифметика, это общая грузоподъёмность этой троицы.

БеЛаЗы на подбор. Вам какой?

Готовые БелАЗы у цеха

Мотор-колесо

А теперь немного спецтехники выпускаемой БелАЗом и входящим в холдинг БелАЗ Могилёвским Автомобильным заводом. Этот пепелац служит для увлажнения дорог в карьерах, чтобы снизить запылённость.

Самосвал-землевоз МоАЗ-75041 грузоподъемностью 27 т.

Эвакуатор для вышедших из строя БелАЗов.

Шахтный автопогрузчик. Используется для работы в шахтах, поэтому кабина ему не нужна.

Ещё один Могилёвский самосвал, к сожалению точную модель затрудняюсь указать.

БелАЗ 75180 грузоподъёмностью 180 тонн и мощностью 2000 лошадиных сил.

БелАЗ — 75174 грузоподъёмность 150 тонн.

БелАЗ 75302 грузоподъёмностью 220 тонн.

Мама папа и сынок.

Округлый козырёк самосвальной платформы — совершенно новая конфигурация кузова для 220-тонных самосвалов.

Также благодаря новой форме снижена собственная масса этой самосвальной платформы.

БелАЗ-74212 — аэродромный тягач

Обратите внимание — кузова практически всех БелАЗов разборные. Это нужно для того, чтобы уложиться в железнодорожный габарит.

Не влезать — злой дятел! Как я писал ранее — в этом дупле находится тормозная система.

БелАЗ-75602 грузоподъёмностью 360 тонн

По сравнению со своими собратьями, этот совсем малыш!

Ну а теперь, на сцену выходит он — БелАЗ 75710. Полный привод, два дизельных двигателя MTU DD16 V4000 общей мощностью 4600 лошадиных сил. Без загрузки работает один двигатель, при полной — второй автоматически включается в работу. Два топливных бака вмещают 5600 литров топлива, гидросистема рулевого управления и подъёма кузова содержит 1800 литров гидравлической жидкости. Собственный вес около 400 тонн.

Его габариты:

Высота: 8.16 м

Ширина: 9.87 м

Длина: 20.60 м

На осях используются спаренные колёса лишь потому, что на данный момент нету шин, которые могли бы осилить вес более 100 тонн. Сама покрышка высотой около 4х метров весит 5 тонн. В мире сейчас всего два завода, производящих покрышки такого размера — Мишлен и Бриджстоун. Впрочем Белшина обещает их догнать к 2015 году.

Чтобы самосвал мог вписывался в радиус поворота 20 метров, обе оси сделаны поворотными.

Под бампером, если его так можно назвать, можно стоять в полный рост.

Чтобы завести этот автомобиль, не обязательно подниматься в кабину. Можно зайти под моторный отсек и воспользоваться этим пультом.

Тросы нужны для того, чтобы фиксировать платформу в открытом состоянии.

В сравнении с 360 тонным БелАЗом.

Читайте также: