Схема рулевой рейки субару импреза

Добавил пользователь Alex Обновлено: 20.09.2024

Подскажите по Замене рулевой рейки на Импрезе

Купил контрактную рулевую рейку в сборе на Импрезу GG2 (2001 1,5 передний привод, п/руль)

и жидкость Subaru ATF/PSF.

Хочу заменить рейку самостоятельно. Есть гараж, яма, инструменты.

Есть ли какие-нибудь особенности и подводные камни при замене рейки?

Кто менял, поделитесь опытом!

Оригинал BMW, MB, Toyota, Lexus, LR, Volvo, KIA

Автобоксы Volvo, Toyota, Thule, Евродеталь

Вчера снял рейку. Пишу как делал, может кому пригодится.

1) Встал на яму, вывесил передок.

2) Снял шланг обратки перед входом в бачок гура. Подставил банку под трубку и, крутя руль из стороны в сторону, слил всю жижу. (Сначала крутил на заглушенном, потом еще на заведенном. Если хорошо все слить, потом внизу с трубок выльется совсем чуть-чуть).

3) Снял колеса, открутил наконечники от ступиц.

4) Открутил две трубки от рейки (которые идут от гура) и там же один болт, который держит рейку. Все это достаточно удобно делать сверху, просунув руку с ключом вниз ))

5) Затем снизу открутил четыре болта крепления рейки к кузову.

6) Чтобы вытащить рейку, пришлось дополнительно открутить "штаны" и снять одну мет. трубку с рулевой рейки.

Передний стабилизатор мешает конечно, но снимать его долго, т.к. для этого нужно еще и продольные усилители кузова снять. Поэтому пришлось открутить яйца и немного провернуть стабилизатор.

Сегодня буду ставить новую рейку.

Думаю, лучше сразу снять с нее металлические трубки, чтобы было проще ее "всовывать" и ничего не повредить.

Потом отпишусь как все прошло, если кому интересно.

Вчера снял рейку. Пишу как делал, может кому пригодится.

1) Встал на яму, вывесил передок.

2) Снял шланг обратки перед входом в бачок гура. Подставил банку под трубку и, крутя руль из стороны в сторону, слил всю жижу. (Сначала крутил на заглушенном, потом еще на заведенном. Если хорошо все слить, потом внизу с трубок выльется совсем чуть-чуть).

3) Снял колеса, открутил наконечники от ступиц.

4) Открутил две трубки от рейки (которые идут от гура) и там же один болт, который держит рейку. Все это достаточно удобно делать сверху, просунув руку с ключом вниз ))

5) Затем снизу открутил четыре болта крепления рейки к кузову.

6) Чтобы вытащить рейку, пришлось дополнительно открутить "штаны" и снять одну мет. трубку с рулевой рейки.

Передний стабилизатор мешает конечно, но снимать его долго, т.к. для этого нужно еще и продольные усилители кузова снять. Поэтому пришлось открутить яйца и немного провернуть стабилизатор.

Сегодня буду ставить новую рейку.

Думаю, лучше сразу снять с нее металлические трубки, чтобы было проще ее "всовывать" и ничего не повредить.

Потом отпишусь как все прошло, если кому интересно.

В прошлом году я подробно описал ремонт золотникового механизма рулевой рейки. Его неисправность, заключающаяся в появлении утечки жидкости со стороны присоединения рулевого вала, довольно частое явление. Гораздо реже приходится ремонтировать саму рейку, представляющую собой классический гидравлический цилиндр.

Признаки неисправности гидравлического цилиндра рейки – это утечка жидкости со стороны рулевых тяг (износ сальников), а также стуки в рулевом механизме (износ направляющей втулки).

У меня сначала появился стук в правой части рулевой рейки, который хорошо слышно при заглушенном двигателе при покачивании руля в стороны. Затем я заметил утечку жидкости из бачка. Утечка была мизерной – за всю зиму уровень жидкости в бачке опустился от отметки MAX до отметки MIN, и лишь весной я заметил, что пыльник рулевой тяги с левой стороны влажный.

Эта статья лишь дополняет первую статью про ремонт рулевой рейки. Поэтому обязательно прочтите сначала первую статью.

Для ремонта потребуются следующие запчасти:

34191AG040 – Ремкомплект рулевой рейки, в который входят:

• сальники рейки (штока цилиндра) (34122AG040*) – 2 шт.,

• центрующая шайба рейки (штока цилиндра),

• уплотнительные кольца поршня (резиновое и пластиковое),

• резиновое уплотнительное кольцо золотникового механизма (34192AG010*),

• контрящие шайбы для фиксации рулевых тяг (34127AG000*) – 2 шт.,

• хомуты пыльников рулевых тяг, большие (34128AG000*) – 2 шт.

*некоторые детали, входящие в этот комплект, можно приобрести отдельно. Их артикулы я указал в скобках.

34190AG020 – направляющая втулка (крышка цилиндра).

Жидкость ГУР – 0,7 л. Я использовал оригинальную жидкость Subaru ATF

(упаковка 1 л – K0515YA000, упаковка 4 л – K0410Y0700).

Из специального инструмента понадобятся рожковые ключи размером

24 и 30 мм с узкими губками, накидные ключи или торцевые головки 35 и 47 мм. Вместо 35 я использовал 36 мм – там не требуется большое усилие. Гайку 47 мм я крутил газовым ключом. Также потребуется дрель, сверло диаметром 3,5…4 мм, прокладочный герметик и инструмент для затягивания хомутов.

В процессе ремонта потребуется снимать передний стабилизатор поперечной устойчивости, так что самое время будет поставить туда новые втулки (20414FG020 – 2 шт.).

Сначала нужно снять рулевую рейку с автомобиля. Порядок снятия рулевой рейки с автомобиля подробно описан в предыдущей статье. Напомню только основные предостережения:

• Не запускайте двигатель при слитой жидкости ГУР!

• Перед отсоединением рулевого вала от рейки, установите колёса в положение прямолинейного движения и зафиксируйте руль от проворачивания!

Снятую рулевую рейку нужно хорошенько отмыть от грязи и вытекающей из неё жидкости – это позволит после сборки проверить систему на предмет отсутствия утечек жидкости ГУР. Для промывки я использую обезжириватель (лёгкий бензин) и малярную кисть. Концы трубок я закрываю пробками. Окончательно смыть грязь удобно очистителем карбюратора.

Помните, что гидравлические устройства (золотник и гидравлический цилиндр) является прецизионными деталями с высокой чистотой обработанных поверхностей. Следует обращаться с ним осторожно и не допускать даже малейших царапин на золотнике, штоке цилиндра (рейке), и внутренней стороне корпуса золотника и цилиндра. Предохраняйте их от грязи и пыли!

Отмытую рулевую рейку нужно положить на стол, снять с неё золотниковый механизм и рулевые тяги, предварительно сняв хомуты с пыльников и сдвинув их в стороны. Снятие золотникового механизма и его ремонт подробно описаны в предыдущей статье. Для отворачивания рулевых тяг вам потребуются рожковые ключи на 24 и 30 мм с узкими губками. При снятии тяг не забудьте пометить, какая с какой стороны была установлена!

Внимание: ни в коем случае не зажимайте цилиндрическую часть рулевой рейки в тиски! Для фиксации корпуса рейки используйте только проушины, которыми она крепится к подрамнику автомобиля.

Золотниковый механизм я не ремонтировал в этот раз. Никаких признаков утечек за 30 тыс. км пробега на нём нет.

Разборка рулевой рейки

1. Отверните контргайку регулировочного винта рейки. Для её отворачивания потребуется ключ 35 мм. Выверните регулировочный винт, выньте пружину и седло из корпуса рейки.

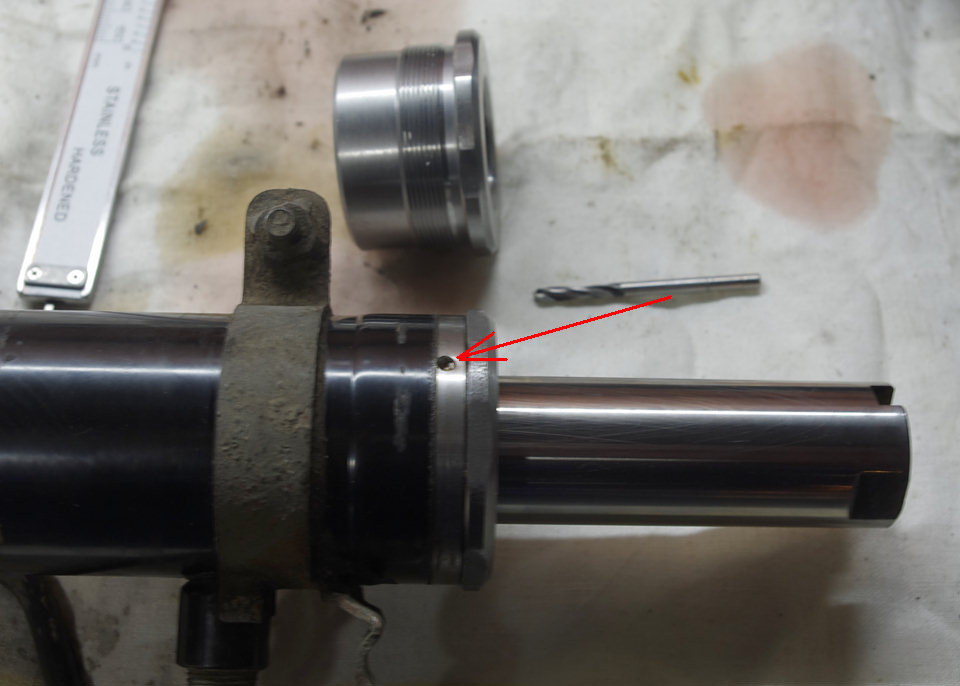

2. Приготовьте дрель и сверло диаметром 3,5…4 мм. Со стороны направляющей втулки (крышки цилиндра) найдите место кернения резьбы.

Высверлите кернение сверлом на глубину 2,5…3 мм.

3. Выверните направляющую втулку ключом 47 мм. Чтобы исключить образование задиров резьбы, капните несколько капель моторного масла в высверленное отверстие. Тщательно удалите металлическую пыль с поверхности резьбы и штока цилиндра!

4. Установите корпус рейки вертикально, резьбовой частью направляющей втулки вниз, и с помощью пресса, надавливая на верхний конец штока, выдавите внешний сальник из цилиндра. Сальник сидит там очень плотно! Я выдавил его, постукивая молотком по штоку через прокладку.

Положите корпус рейки горизонтально и аккуратно выньте шток цилиндра (рейку) из корпуса. Собственно, шток с поршнем и с зубцами на одной стороне – это и есть сама рулевая рейка.

Внимание! Будьте предельно аккуратными – не допускайте соприкосновения штока цилиндра с внутренними стенками цилиндра!

5. Снова установите корпус рейки вертикально, резьбовой частью направляющей втулки вниз, и с помощью пресса и подходящей оправки, выдавите центрующую шайбу вместе с внутренним сальником из цилиндра. Сальник сидит там очень плотно!

Диаметр оправки должен быть на пару миллиметров больше диаметра штока цилиндра. Я выдавил сальник, используя подходящую торцевую головку с удлинителем, постукивая молотком через прокладку. Торцевую головку предварительно обернул изолентой.

Выдавили внутренний сальник гидравлического цилиндра вместе с центрующей шайбой. Больше внутри цилиндра никаких деталей нет. Вот из-под этого сальника у меня и давило жидкость в корпус реечного механизма…

6. Тщательно промойте внутреннюю поверхность цилиндра от жидкости ATF, внутреннюю поверхность реечного механизма от консистентной смазки, шток цилиндра (рейку), седло, пружину и регулировочный винт. Для окончательной промывки используйте очиститель карбюратора. Помните, что чистота при сборке – главный фактор долговечной работы гидравлического механизма!

Сборка рулевой рейки

При сборке все резиновые уплотнения, а также все металлические сопрягаемые с ними детали брызгайте тонким слоем силиконовой смазки из аэрозольного баллона. Как альтернативу, можно использовать жидкость ATF. Не собирайте гидравлические уплотнения на сухую!

1. Замените уплотнение поршня. Уплотнение состоит из двух колец, расположенных в одной проточке: внутри проточки находится резиновое кольцо круглого сечения, а снаружи – пластиковое кольцо прямоугольного сечения.

Установите, предварительно брызнув силиконовой смазкой, сначала новое резиновое кольцо в проточку, а затем аккуратно установите новое пластиковое кольцо. При установке пластикового кольца не допускайте повреждений его внутренней и внешней поверхности твёрдыми предметами. Надавливать можно только на боковые плоскости кольца. Проверьте, что пластиковое кольцо выступает равномерно из проточки по всей окружности поршня.

2. Обмотайте изолентой зубчатую часть рейки и острые грани торца. Брызните замотанную и не замотанную часть штока (до поршня) силиконовой смазкой.

Установите на шток новый сальник, брызнув его со всех сторон силиконовой смазкой, продвиньте его сквозь рейку по штоку до поршня. Металлической частью сальник должен быть обращён наружу. Удалите изоленту и проденьте новую центрующую шайбу до сальника.

3. Брызните силиконовой смазкой на внутреннюю поверхность цилиндра. Аккуратно, вставьте в цилиндр шток с поршнем, сальником и центрующей шайбой, не допуская соприкосновения штока с внутренней поверхностью цилиндра. Утопите шток до упора.

Запрессуйте в цилиндр внутренний сальник, надавливая на шток и контролируя глубину посадки – шток нужно утопить внутрь корпуса цилиндра на глубину 7 мм. Я запрессовывал, постукивая молотком через болт, вставленный в торцевое отверстие штока.

4. Выдвинете шток на 5-10 см обратно. Обмотайте изолентой край штока и брызните его силиконовой смазкой.

Внимание: не выдвигайте шток из цилиндра слишком далеко, он может сместиться зубчатой частью до внутреннего сальника и повредить его!

Установите на шток новый сальник, брызнув его со всех сторон силиконовой смазкой, и утопите его от руки внутрь цилиндра. Металлической частью сальник должен быть обращён наружу. Удалите изоленту.

Запрессуйте наружный сальник в цилиндр на глубину 25 мм. Я использовал подходящую удлинённую торцевую головку и молоток. В качестве прокладки использовал старую центрующую шайбу.

5. Утопите шток заподлицо с краем цилиндра. Заверните в цилиндр новую направляющую втулку, предварительно капнув на резьбу несколько капель моторного масла. Если при заворачивании втулки будет закусывать резьбу – отверните её обратно, очистите резьбу от металлической пыли, заново смажьте и заверните обратно. После затягивания втулки, закерните резьбу на расстоянии 2 мм от края цилиндра.

Выдвинете шток на длину 5-10 см и очистите его поверхность от металлической пыли, которая могла попасть на него при затягивании втулки.

6. Смажьте зубчатую рейку по всей длине, и её тыльную сторону, в которую упирается седло регулировочного винта, консистентной смазкой. Я использовал Литол-24.

7. Установите золотниковый механизм с новым уплотнительным кольцом в корпус рулевой рейки и подсоедините трубки. Порядок установки золотникового механизма подробно описан в предыдущей статье.

8. Смажьте консистентной смазкой седло рейки, пружину и внутреннюю сторону регулировочного болта.

Установите внутрь корпуса седло и пружину. Нанесите примерно на треть резьбы регулировочного винта прокладочный герметик

Заверните регулировочный винт внутрь корпуса рейки, пока не почувствуете возрастание усилия. Отверните винт обратно на 20°, и, удерживая его в этом положении ключом, заверните контргайку и затяните её. Вытрите, выдавившийся наружу, герметик.

9. Очистите изнутри пыльники рулевых тяг. Проденьте новые хомуты пыльников на корпус рейки. Используя новые контрящие шайбы, заверните рулевые тяги, затяните и законтрите их. Не перепутайте стороны установки рулевых тяг!

10. Смажьте канавку для пыльника на рулевой тяге густой силиконовой смазкой. Сдвиньте пыльник в канавку и установите на место малый хомут при помощи пассатижей. Установите большой хомут в канавку на пыльнике, наденьте край пыльника до упора на корпус рулевой рейки, и затяните хомут. Проделайте то же самое с другой стороны.

Для затягивания хомутов я использовал специальный инструмент, приобретённый на Aliexpress. Когда-то он стоил в 2 раза дешевле… Можно использовать и вот такой инструмент.

Всё! Рулевая рейка готова к установке на автомобиль. Порядок установки рулевой рейки на автомобиль подробно описан в предыдущей статье.

После установки рулевой рейки на автомобиль, заправьте в систему жидкость ГУР и прокачайте её. Порядок заправки системы жидкостью ГУР подробно описан в предыдущей статье.

Как и в прошлый раз, после установки рейки обратно, руль у меня остался в точно в таком же положении, как и был! Система прокачалась буквально со второй попытки. Усилие на руле равномерное, никаких провалов нет. Стук полностью исчез. На следующий день я заехал и отрегулировал углы установки колёс.

Помощником в этот раз снова выступил мой друг Женя. За что ему огромное спасибо!

1 - Силовой цилиндр

2 - Поршень рулевой рейки

3 - Шток рулевой рейки

4 - Вал ведущей шестерни

5 - Трубка А

6 - Трубка В

7 - Роторный управляющий клапан

8 - Рулевой вал

9 - Рулевое колесо

10 - Чувствительный к изменениям давления клапан

11 - Резервуар гидравлической жидкости

12 - Шиберный насос

13 - Редукционный клапан

14 - Шланг В

15 - Клапан регулировки расхода

16 - Двигатель

17 - Насосная сборка

18 - Шланг А

19 - Камера А

20 - Камера В

1 - Силовой цилиндр

2 - Поршень рулевой рейки

3 - Шток рулевой рейки

4 Вал ведущей шестерни

5 - Камера А

6 - Камера В

7 - Трубка А

8 - Трубка В

9 - Роторный управляющий клапан

10 - Рулевой вал

11 - Рулевое колесо

12 - Резервуар гидравлической жидкости

13 - Шиберный насос

14 - Редукционный клапан

15 - Шланг А

16 - Шланг В

17 - Управляющий клапан насосной сборки

18 - Насосная сборка

19 - Двигатель

1 - Поршень

2 - Шток рейки

3 - Цилиндр

4 - Силовой цилиндр

5 - Вал ведущей шестерни

6 - Роторный управляющий клапан

Роторный управляющий клапан

Конструкция роторного управляющего клапана

1 - Торсионный стержень

2 - Муфта

3 - Ротор

4 - Ведущая шестерня

5 - Аварийное зацепление шестерни с ротором

6 - Проходной канал V1

7 - Проходной канал V2

8 - Проходной канал V3

9 - Проходной канал V4

10 - Канавка С

11 - Канавка D

12 - Торсионный стержень

13 - Ротор

14 - Муфта

15 - Возвратная гидравлическая линия (к резервуару ГУР)

16 - Ведущая шестерня

17 - Торсионный стержень

18 - Ротор

А - Сечение "Вид А"

В - Сечение "Вид В"

1 - Камера А

2 - Камера В

3 - V1

4 - V2

5 - V3

6 - V4

7 - От рулевого насоса

8 - К А

9 - К В

1 - Камера А

2 - Камера В

3 - V1

1 - Рулевой насос

2 - Резервуар гидравлической жидкости

1 - Резервуар ГУР

2 - Редукционный клапан

3 - Чувствительный к изменению давления клапан

4 - Шиберный насос

5 - Клапан управления расходом

6 - Насосная сборка

7 - Рулевой механизм

1 - Выпускной порт

2 - Ротор

3 - Впускные порты

4 - Шиберные лопатки

5 - Насос

6 - Выпускной порт

7 - Эксцентриковое кольцо

1 - Золотник

2 - К рулевому механизму

3 - Дроссельное отверстие

4 - От шиберного насоса

1 - Чувствительный к изменению давления клапан

2 - Насос

3 - Клапан управления расходом

4 - К рулевому механизму

1 - К резервуару гидравлической жидкости

2 - Сливной порт открыт

3 - Подаваемая под напором от насоса жидкость (выше)

4 - Давление потока жидкости, пропускаемой через клапан управления расходом (ниже)

1 - К резервуару гидравлической жидкости

2 - Сливной порт открыт

3 - Подаваемая под напором от насоса жидкость (выше)

4 - Давление потока жидкости, пропускаемой через клапан управления расходом (ниже)

1 - К резервуару ГУР

2 - Пружина

3 - Контрольный шарик

4 - Клапан закрыт

5 - Давление жидкости, пропускаемой через клапан управления расходом (ниже критического)

6 - Клапан открыт

7 - Давление жидкости, пропускаемой через клапан управления расходом (выше критического)

Управляющий клапан состоит из вращающегося вместе с рулевым валом ротора, ведущей шестерней, введенной в зацепление с ротором посредством торсионного стержня и вращающейся вместе с шестерней муфты. Конструкция клапана представлена на иллюстрации.

В роторе и муфте клапанной сборки предусмотрены канавки С и D, образующие проходные каналы с V1 по V4 для потока гидравлической жидкости.

Конфигурация зазора зацепления шестерни с ротором обеспечивает возможность ручного привода рейки в случае отказа системы гидроусиления.

Когда торсионный стержень скручивается под воздействием крутящего момента, прикладываемого к рулевому колесу, положение ротора относительно муфты изменяется, что сопровождается изменением проходного сечения каналов V1 ÷ V4. Данный механизм позволяет соотносить напор рабочего тела системы с величиной усилия, прикладываемого к рулевому колесу.

Когда рулевое колесо отпущено ротор и муфта удерживаются в нейтральном положении, в карбюратором каналы V1, V2 и V3, формируемые канавками С и D сохраняют одинаковые проходные сечения. При этом поток нагнетаемой насосом жидкости перенаправляется обратно в резервуар ГУР, а рулевая рейка остается в свободном состоянии.

Поворачивание рулевого колеса вправо приводит к приоткрыванию каналов V1 и V3, в то время как каналы V2 и V4 практически полностью перекрываются. При этом давление в камере А силового цилиндра повышается пропорционально снижению расхода гидравлической жидкости через каналы V2 и V4, с другой стороны, давление в камере В снижается за счет отвода жидкости в резервуар ГУР по каналу V3. возникающий перепад давлений с разных сторон поршня приводит к смещению рейки в требуемом направлении (вправо). При вращении рулевого колеса влево картина изменяется зеркально, что приводит к смещению рулевой рейки в требуемом направлении.

Нарушение исправности функционирования системы гидроусиления (например, в результате обрыва приводного ремня) приводит к отказу повышения гидравлического давления, в результате чего прикладываемый к рулевому колесу крутящий момент начинает механически передаваться от ротора управляющего клапана непосредственно на ведущую шестерню рулевого механизма.

Конструкция и принцип функционирования рулевого насоса

Привод шиберного рулевого насоса осуществляется от двигателя посредством клиновидного ремня.

Резервуар гидравлической жидкости установлен на кузовном элементе автомобиля.

Модели 2.0 и 2.5 л

Схема подключения насоса ГУР к рулевому механизму показана на иллюстрации.

В состав насоса включены три клапана: клапан управления расходом жидкости, а также чувствительный к изменению давления и редукционный клапаны.

Клапан управления расходом рабочей жидкости обеспечивает поддержание расхода гидравлической жидкости на одинаковом уровне вне зависимости от оборотов двигателя.

Чувствительный к изменения давления клапан обеспечивает возврат жидкости в резервуар ГУР при отпущенном рулевом колесе.

Редукционный клапан служит для защиты системы от чрезмерного повышения давления, крое могло бы произойти, например, в результате поворачивания рулевого колеса на всю длину хода его вращения.

Основу насосной сборки составляет помещенный внутрь эксцентрикового кольца оборудованный десятью скользящими лопастями (шиберами) ротор. При вращении ротора свободно посажанные шиберные лопатки под действием центробежной силы стремятся выдвинуться из своих направляющих пазов в радиальном направлении, прижимаясь при этом к стенкам имеющей овальную форму эксцентриковой камеры. Всасываемая через впускные порты в пространство между лопатками жидкость по мере сокращения объема полости сжимается и под напором выталкивается через выпускные порты в рабочий тракт системы гидроусиления.

Клапан управления расходом жидкости состоит из цилиндрического золотника, отжимаемого вправо по мере возрастания давления рабочей жидкости вследствие увеличения оборотов двигателя, - такое отжимание золотника сопровождается сужением проходного сечения дроссельного отверстия и, как следствие, к сокращению расхода жидкости.

Левый конец чувствительного к изменению давления клапана открыта в сторону выпуска насоса, а правая соединена с выходом клапана управления расходом.

При отпущенном рулевом колесе пропускаемая через клапан управления расходом в сторону силового цилиндра рулевого механизма рабочая жидкость перенаправляется в резервуар ГУР в обход роторного управляющего клапана, что не позволяет повышаться давлению с правой стороны клапанной сборки. Превышение нагнетаемого насосом давления с левой стороны клапана относительно давления справа приводит к смещению золотника клапана вправо и, как следствие, открыванию запираемого золотником сливного порта и перенаправлению нагнетаемой насосом жидкости в резервуар ГУР и соответствующему снижению давления в насосной сборке.

Вращение рулевого колеса в любом направлении приводит к увеличению давления пропускаемого через клапан управления расходом к поршню рулевой рейки потока жидкости. При этом золотник чувствительного к изменению давления клапана в течение некоторого времени продолжает удерживаться отжатым вправо напором нагнетаемой насосом жидкости. В определенный момент, когда давление с левой стороны клапанной сборки достигает критического значения, золотник отжимается влево, перекрывая сливной порт. В результате давление в насосной сборке повышается, что обеспечивает адекватное повышение напора в рабочей камере рулевого механизма.

Основным элементом редукционного клапана является подпираемый пружиной контрольный шарик. С противоположной пружине стороны на шарик оказывает воздействие давление, развиваемое пропускаемым через клапан управления расходом и подаваемым к рулевому механизму потоком жидкости. Чрезмерное возрастание гидравлического давления приводит к сжатию пружины и отжиманию шарика влево, в результате чего приоткрывается сформированный в теле клапанной сборки сливной канал и избыток жидкости сбрасывается в резервуар ГУР.

Модели 3.0 л

Схема функционирования рулевого насоса на моделях 3. 0 л показана на иллюстрации.

1 - Резервуар ГУР

2 - Редукционный клапан

3 - Управляющий клапан

4 - Шиберный насос

5 - Насосная сборка

6 - Рулевой механизм

1 - Впускной порт

2 - Шиберная лопатка

3 - Ротор

4 - Эксцентриковое кольцо

5 - Выпускной порт

1 - Управляющий клапан

2 - Резервуар ГУР

3 - Пружина управляющего клапана

4 - Рулевой механизм

5 - Пружина эксцентрикового кольца

6 - Дроссельное отверстие

7 - Камера А наружной полости

8 - Камера В наружной полости

9 - Эксцентриковое кольцо

1 - Управляющий клапан

2 - Резервуар ГУР

3 - Пружина управляющего клапана

4 - Рулевой механизм

5 - Пружина эксцентрикового кольца

6 - Дроссельное отверстие

7 - Камера А наружной полости

8 - Камера В наружной полости

9 - Эксцентриковое кольцо

10 - Проходное сечение управляющего клапана

1 - Резервуар ГУР

2 - Редукционный клапан

3 - Рулевой механизм

4 - Пружина редукционного клапана

Расход гидравлической жидкости в системе гидроусиления руля моделей 3.0 л регулируется в соответствии с изменением оборотов двигателя, что гарантирует адекватное сопротивление рулевого колеса вращению при высоких скоростях движения.

Основу конструкции насосной сборки составляет шиберный насос переменной производительности, обеспечивающий снижение количества выталкиваемой в рабочий тракт системы за один оборот ротора гидравлической жидкости при увеличении оборотов двигателя. В насосную сборку также включены управляющий и редукционный клапаны.

Конструкция шиберного насоса представлена на иллюстрации. Главной отличительной особенностью данной конструкции является подвижная установка эксцентрикового кольца, которое может смещаться относительно ротора. Такое решение позволяет осуществлять корректировку производительности насоса на один оборот ротора.

Принцип функционирования рулевого насоса переменной производительности при малых оборотах двигателя (сектор А-В кривой на иллюстрации)

В силу конструктивных особенностей, нагнетаемая насосом жидкость подается на управляющий клапан одновременно с двух сторон. При этом на левую сторону клапанной сборки жидкость подается из нерегулируемого выпускного порта насоса, в то время как перед подачей на правую сторону клапана она предварительно пропускается через дроссельное отверстие, обеспечивающей определенное снижение напора. Таким образом, давление с левой стороны управляющего клапана всегда немного выше, чем с правой.

При работе на низких оборотах насос обеспечивает невысокий напор и результирующая разница давлений с разных сторон клапана невелика. При этом клапан под воздействием усилия, развиваемого своей пружиной, остается отжатым влево, и в камеру А наружной полости насосной сборки поступает находящаяся под атмосферным давлением жидкость из резервуара ГУР. С другой стороны, в камере В жидкость находится под давлением, определяемым сопротивлением дроссельного отверстия регулируемого выпускного порта. В результате, дополнительно поджимаемое справа пружиной эксцентриковое кольцо остается отжатым влево и эксцентриситет роторной камеры (а, следовательно, и производительность насоса) поддерживается максимальным.

Принцип функционирования рулевого насоса переменной производительности при средних и высоких оборотах двигателя (сектор В-D кривой на иллюстрации)

При средних и высоких оборотах двигателя производительность насоса увеличивается. Повышение давления перед дроссельным отверстием приводит отжиманию управляющего клапана вправо и подаче жидкости из нерегулируемого выпускного порта насоса в камеру А после предварительного дросселирования в левом впускном порту клапанной сборки. Камера же В при смещении управляющего клапана вправо соединяется с резервуаром ГУР. В результате регулируемого повышения давления в камере А обеспечивается отжимание эксцентрикового кольца вправо на требуемую величину с преодолением развиваемого пружиной противодействия. Смещение кольца приводит к снижению эксцентриситета роторной камере и соответствующему сокращению производительности насоса.

Степень приоткрывания управляющего клапана определяется разницей давлений впереди и позади дроссельного отверстия рабочего выпускного порта насосной сборки.

Принцип срабатывания редукционного клапана рулевого насоса при резких повышениях рабочего давления в системе ГУР

Когда в результате выворачивания рулевого колеса гидравлический контур рулевого механизма перекрывается, давление в нем может повышаться очень значительно. По достижении рабочим давлением в системе определенного значения происходит отжимание контрольного шарика редукционного клапана, вмонтированного непосредственно в золотник управляющего клапана. В результате открывания канала, соединяющего роторную камеру с резервуаром ГУР, обеспечивается сброс избыточного давления и поддержание напорной характеристики насоса на заданном уровне.

Рулевой механизм с переменным передаточным отношением (VGR)

На моделях Outback используется рулевой механизм с переменным передаточным отношением. При прямолинейном положении управляемых колес передаточное отношение реечной сборки поддерживается равным 1:19, что обеспечивает высокую курсовую устойчивость автомобиля при высоких скоростях движения. При максимальном выворачивании рулевого колеса вправо или влево передаточное отношение снижается, обеспечивая более высокую чувствительность рулевого привода.

Видео про "Рулевое управление" для Subaru Legacy Outback

Замена рулевой рейки Subaru Legacy (B4) 2006 Насос ГУР Subaru Forester, Subaru Impreza, Subaru Legacy, Subaru Outback SU005 Ремонт рулевой рейки Subaru .Ремонт рулевой рейки Subaru Outback в СПБСнятие, обслуживание и установка рулевого механизма Subaru Legacy Outback

Снятие, обслуживание и установка рулевого механизма

1 - Корончатая гайки

2 - Наконечник тяги

3 - Поворотный кулак

1. Отсоедините отрицательный провод от батареи.

2. Отпустите гайки крепления передних колес.

3. Поднимите автомобиль над землей и снимите передние колеса.

4. Снимите переднюю секцию системы выпуска отработавших газов (см. Главу Системы питания и выпуска).

5. При помощи подходящего съемника высвободите наконечники рулевых тяг из поворотных кулаков, - предварительно извлеките шплинты и отдайте корончатые гайки.

6. Снимите домкратную пластину и передний стабилизатор поперечной устойчивости (см. Раздел Снятие, проверка состояния компонентов и установка переднего стабилизатора поперечной устойчивости).

7. Рассоедините один из штуцерных разъемов подсоединения гидравлических линий А и В к центральной части картера рулевого механизма и подсоедините к приемному штуцеру подходящий по диаметру отрезок винилового шланга. Несколько раз повернув рулевое колесо до упора в обе стороны, слейте гидравлическую жидкость.

8. Отсоедините вторую гидравлическую линию и повторите описанную в предыдущем параграфе процедуру выпускания гидравлической жидкости.

9. Снимите карданный шарнир (см. Раздел Снятие, проверка состояния и установка карданного шарнира рулевой колонки).

10. Отсоедините от картера рулевого механизма трубки сначала напорной (D), затем возвратной (С) линий, при отпускании накидной гайки удерживайте ответную часть разъема вторым ключом.

11. Отпустите болты крепежных хомутов и снимите рулевой механизм с поперечной балки передней подвески.

1. Закрепите сборку рулевого механизма в специальной станине и зажмите последнюю в тиски.

Ни в коем случае не пытайтесь просто зажать картер рулевой рейки в тисках!

2. Отсоедините от рейки рулевые тяги (см. ниже).

3. При помощи динамометра измерьте сопротивление скольжения рейки в обоих направлениях. Если результат любого измерения составляет менее 304 Н, замените рейку/картер рулевого механизма.

L = 5 мм

Р = 12.5 кГс

Предельное допустимое значение люфта: 0.19 мм

Предельное допустимое значение люфта, мм

В направлении, указанном белыми стрелками: 0.3

В направлении, указанном черными стрелками: 0.15

5. Измерьте величины бокового и осевого люфтов входного вала рулевого механизма.

Предельное допустимое значение люфта, мм

В направлении, указанном белыми стрелками: 0.3

В направлении, указанном черными стрелками: 0.15

Р = 10 кГс

Предельное допустимое значение люфта: 0.18 мм

6. При помощи ключа ST 926230000 и динамометра измерьте величину сопротивления входного вала вращению.

Предельное допустимое значение, Н

В пределах 30 мм от центрального положения рейки: 11.18

Предельное допустимое значение: 12.7

Разборка

Рулевая рейка

1 - Опорная втулка

2 - Рейка

1. Отсоедините от картера рулевого механизма четыре трубки.

2. Закрепите сборку рулевого механизма в специальной станине ST 926200000 и зажмите последнюю в тиски.

Внимание: Ни в коем случае не пытайтесь просто зажать картер рулевой рейки в тисках!

3. Отпустите малые и большие бандажные ленты крепления защитных чехлов, снимите последние с картера рулевого механизма и сдвиньте их вдоль штоков рулевых тяг.

Для отпускания малых бандажных лент воспользуйтесь щипцами, замки больших лент отпускаются путем поддевания отверткой с плоским жалом.

4. Вытяните рейку из картера приблизительно на 40 мм, поддевая отверткой, отпустите проволочные фиксаторы стопорных шайбы с обоих концов внутренних наконечников рулевых тяг.

1 - Отвертка

2 - Стопорная шайба

5. При помощи специального ключа ST 926230000 ослабьте контргайку регулировочного винта, затем затяните последний до упора.

6. Рожковым ключом на 32 мм удерживая внутренние наконечники рулевых тяг, отделите последние от рулевой рейки.

1 - Разводной ключ, либо рожковый ключ на 32 мм

7. Отпустите регулировочный винт рулевого механизма и извлеките пружину и муфту. Оцените состояние снятых компонентов, вышедшие из строя детали замените.

8. Выверните два болта крепления клапанной сборки, затем снимите последнюю, аккуратно высвобождая входной вал из картера рулевого механизма.

9. Острогубцами вращайте упор рулевой рейки по часовой стрелке до тех пор, пока не покажется конец стопорного кольца. Вращая стопорное кольцо в противоположном направлении, извлеките его наружу.

10. Потянув, высвободите рейку из картера рулевого механизма вместе с упором и опорной втулкой.

11. Снимите с рейки упор и опорную втулку.

Опорная втулка и стопорное кольцо подлежат замене в обязательном порядке!

12. Заправьте в картер рулевого механизма со стороны кожуха ведущей шестерни специальную оправку ST 34199АЕ050 и при помощи пресса вытолкните наружу уплотнительную манжету.

1 - Подшипник

2 - Шайба

3 - Сальник

4 - Трубка

1. Снимите с рулевого механизма клапанную сборку.

2. Снимите с корпуса клапанной сборки пыльник.

3. При помощи отрезка трубы внутренним диаметром 44 ÷ 46 мм извлеките из кожуха сборку ведущей шестерни с клапаном.

1 - Трубка

4. При помощи оправки ST 34099FА120 снимите с корпуса клапанной сборки сальник и специальный подшипник, - постарайтесь не оцарапать шестерню, не прикладывайте чрезмерное усилие к концу кожуха.

Сальник подлежит замене в обязательном порядке!

5. При помощи специальных щипцов снимите стопорное кольцо крепления подшипника на валу ведущей шестерни.

Стопорное кольцо подлежит замене в обязательном порядке!

6. Воспользовавшись в качестве оправки отрезком трубы внутренним диаметром 38.5 ÷ 39.5 мм, спрессуйте с вала подшипник в сборе с подложенной под него шайбой.

Сальник подлежит замене в обязательном порядке!

Используйте для смазывания компонентов рулевого механизма только фирменную смазку Subaru Valiant Grease M2 (№ 003608001 в упаковке NETTO 0.5 кг)

Перед установкой тщательно очистите все компоненты, полностью удалив с них следы грязи, масляные отложения и следы коррозии. Оцените состояние картера рулевого механизма, в случае выявления трещин, деформаций и прочих механических повреждений произведите замену.

1 - Регулировочный винт

2 - Пружина

1 - Регулировочный винт

2 - Контргайка

3 - Пружина

4 - Муфта

1. При помощи оправки ST 34199АЕ050 посадите НОВУЮ уплотнительную манжету в картер рулевого механизма, - продолжайте запрессовывать манжету до тех пор, пока фланец оправки (А) не упрется в срез картера (В). Проследите, чтобы манжета была развернута правильным образом, постарайтесь не оцарапать внутренние стенки цилиндра.

Перед установкой смажьте губки манжеты чистой гидравлической жидкостью.

2. Закрепите картер рулевого механизма на станине ST 926200000.

3. Для оценки степени деформации рейки рулевого механизма посадите на ее зубчатую часть кондуктор ST 926390001, - рейка должна входить в кондуктор без чрезмерного сопротивления и точек заклинивания. В случае выявления деформаций лысок на конце рейки восстановите форму поверхностей при помощи напильника с мелким зубом. Перед установкой рейки промойте ее чистой гидравлической жидкостью.

4. Смажьте зубчатую часть рейки смазкой Valiant Grease M2 (см. предупреждение в начале подраздела) и посадите на нее оснащенную крышкой оправку ST 926200001, - проследите, чтобы воздушные отверстия не оказались забиты смазкой, в случае необходимости откройте крышку и прочистите отверстия. С целью предотвращения риска повреждения уплотнительной манжеты смажьте поршень рейки и наружную поверхность оправки чистой гидравлической жидкостью.

5. Заправьте рейку в картер рулевого механизма со стороны цилиндра. После полного пропускания оправки в манжету она может быть снята.

6. В случае необходимости при помощи напильника с мелким зубом удалите с поверхности штока рейки задиры и заусеницы, затем посадите на конец рейки две оправки (ST1: 926400000 и ST2: 927660000) и установите опорную втулку, - перед установкой втулку следует обмакнуть в чистую охлаждающую жидкость. Постарайтесь не повредить уплотнительные элементы.

7. Заправьте в трубку цилиндра упор рейки до совмещения его канавки с канавкой в цилиндре. Вращая упор острогубцами, добейтесь, чтобы его боковое отверстие стало видно сквозь пазы в цилиндре.

8. При помощи острогубцев зафиксируйте упор НОВЫМ стопорным кольцом, - после того как один конец замка кольца будет заправлен на свое посадочное место, проверните упор еще на 90 ÷ 180 градусов. Постарайтесь не оцарапать рейку.

9. Посадите на картер рейки подушку опоры.

10. Произведите сборку управляющего клапана (см. ниже). Смажьте ведущую шестерню и подшипник клапанной сборки фирменной смазкой Valiant Grease M2

11. Посадите на корпус клапанной сборки пыльник.

12. Установите НОВУЮ уплотнительную прокладку, разверните рейку зубьями к ведущей шестерне и заправьте клапанную сборку в картер рулевого механизма, - постарайтесь не защемить уплотнительный элемент. Поочередно в несколько приемов затяните с требуемым усилием (25 Нм) болты крепления клапанной сборки.

13. Забейте пространство между зубьями рейки фирменной смазкой, тонкий слой смазки нанесите также на скользящую поверхность штока. С целью выжимания скопившейся на обоих концах рейки 2-3 раза сдвиньте ее на всю длину хода. Удалите избыток смазки, не допуская попадания ее в воздушные отверстия.

Ни в коем случае не используйте для перемещения рейки без прикрепленных к ней сите смазку на резьбовые концы рейки.

14. Чисто вытрите руки и набейте смазкой отверстия под установку муфты и пыльника.

15. Смажьте скользящую поверхность муфты и седла пружины, затем заправьте муфту в кожух ведущей шестерни/клапанной сборки, посадите в отверстие регулировочного винта пружину, сверху набейте смазку, затем вверните винт.

16. Оцените состояние рулевых тяг, в случае выявления признаков изгиба или ослабления посадки наконечников замените тяги. Установите стопорные шайбы, вверните во внутренние наконечники и затяните рулевые тяги.

1 Рулевая тяга

L = приблизительно 40 мм

Усилия затягивания тяг: 78 Нм

17. Зачеканьте зубилом стопорные шайбы.

18. Отпустите регулировочный винт и, вращая входной вал, приведите рейку в нейтральное (центральное) положение, соответствующее прямолинейному положению передних колес автомобиля.

19. Смажьте муфту регулировочной сборки.

20. Вверните регулировочный винт на два витка резьбы. Порядка 1/3 периметра резьбовой части винта смажьте жидким герметиком типа Three Bond 1141.

21. Затяните винт с усилием 7.4 Нм, затем отпустите его на 25°. Удостоверьтесь, что рулевое колесо вращается от упора до упора без признаков "прихватывания".

22. Наверните контргайку и, удерживая регулировочный винт от проворачивания рожковым ключом, затяните контргайку с требуемым усилием (39 Нм).

23. Оцените степень износа компонентов механизма. В случае необходимости произведите соответствующие замены.

24. Набейте смазкой канавки на штангах рулевых тяг, посадите на свои штатные места защитные чехлы, удостоверьтесь в правильности их посадки и закрепите на трубе картера рулевого механизма НОВЫМИ бандажными лентами/хомутами.

Хомуты/бандажные ленты следует устанавливать замками вниз.

25. Наружные концы чехлов также зафиксируйте НОВЫМИ бандажными лентами, - проследите, чтобы чехлы не оказались перекручены, а их посадочные рукава попали в приемные канавки на штангах тяг.

26. Если снимали, наверните на место наружные наконечники рулевых тяг и временно затяните контргайки, оставив свободными участки штанг длиной L = 15 мм.

27. Ухватившись за наконечник рулевой тяги, два-три раза с максимально возможной скоростью подвигайте рейку от упора до упора (А), затем, два-три раза медленно повращайте штангу в обе стороны (В). Удостоверьтесь, что защитный чехол не сместился и не деформировался. Повторите проверку с противоположной стороны рулевого механизма.

28. Снимите рулевой механизм со стенда ST 926200000.

29. Подсоедините к четырем штуцерам на картере рулевого механизма трубки А и В гидравлических линий, - сначала В, затем А. Затяните штуцерные гайки с требуемым усилием (13 Нм).

30. Подсоедините трубки C (нижняя) и D (верхняя), - в порядке перечисления. Затяните накидные штуцерные гайки с требуемым усилием (15 Нм).

1. Смажьте чистой гидравлической жидкостью внутренние стенки корпуса клапанной сборки.

2. При помощи двух оправок (ST1: 34099FA120 и ST2: 34099FA130) запрессуйте на свое посадочное место в корпусе клапанной сборки НОВЫЙ верхний сальник, - проследите, чтобы сальник был развернут правильной стороной вперед.

С целью облегчения выполнения процедуры контактную поверхность внутренней оправки следует смазать консистентной смазкой. Сальник следует сначала закрепить в оправке, и лишь затем заправлять в корпус.

3. Оцените состояние входного вала, - в случае выявления деформаций или повреждения насечек замене подлежит рулевой механизм в сборе. С целью предотвращения повреждения сальника оберните шлицы вала ведущей шестерни изоляционной лентой. Заправьте сборку шестерни с клапаном в корпус клапанной сборки, - постарайтесь не повредить сальник.

Перед установкой смажьте входной вал, уплотнительное кольцо и внутренние стенки корпуса чистой гидравлической жидкостью.

4. Закрепите клапанную сборку в собранной из компонентов ST1 (926370000) и ST2 (34099FA100) станине, посадите на шестерню оправку ST3 (926360000), заправьте НОВЫЙ нижний сальник и запрессуйте его в корпус клапанной сборки при помощи оправки ST4 (927620000). Продолжайте посадку сальника до тех пор, пока оправка ST3 не упрется в срез корпуса.

С целью облегчения выполнения процедуры смажьте сальник и оправку ST3 чистой гидравлической жидкостью.

5. Снимите оправку ST3 и установите шайбу.

6. При помощи оправки ST3 (927640000) посадите шариковый подшипник, - проследите, чтобы подшипник не оказался перекошен.

1 - Шариковый подшипник

2 - Шайба

7. При помощи подходящих щипцов зафиксируйте сборку стопорным кольцом, - удостоверьтесь в надежности посадки кольца в приемной канавке.

a - Сальники

b - Уплотнительное кольцо торсионного стержня

c - Сальник

d - Штуцерные разъемы гидравлических линий

1. Установка производится в порядке, обратном порядку демонтажа компонентов. Проследите, чтобы весь крепеж был затянут с требуемым усилием.

2. Заправьте систему гидроусиления руля (см. Раздел Проверка и замена жидкости ГУР, удаление воздуха из гидравлического тракта).

3. В ходе короткой поездки удостоверьтесь в исправности функционирования рулевого привода. Запаркуйте автомобиль и, не глуша двигатель, 30-40 раз поверните рулевое колесо от упора до упора, затем осмотрите сборку рулевого механизма на наличие признаков развития утечек.

Видео про "Снятие, обслуживание и установка рулевого механизма" для Subaru Legacy Outback

Ремонт рулевой рейки Subaru .Ремонт рулевой рейки Subaru Outback в СПБ Рулевая рейка на Subaru Outback. Ремонт рулевой рейки на Субару Ремонт рулевой рейки Subaru foresterКомпания Subaru, начиная с 2008 года серийно устанавливает на свои автомобили рулевые рейки производства Kayaba с электрическим усилителем рулевого управления. Во первых, это позволило уменьшить потерю мощности двигателя на вращение гидравлического насоса усилителя руля, а следовательно уменьшить расход топлива, а во вторых, позволило при помощи электродвигателя, вращать рулевой вал без участия водителя, что в дальнейшем позволит оснащать автомобили системами автоматической парковки, поддержания курсовой устойчивости и удерживания автомобиля в пределах полосы, предотвращение наезда на пешехода и контроль расстояния до впередиидущего автомобиля (EyeSight Limitations). Также компанией Subaru ведутся работы по оснащению новых моделей автопилотом.

Рулевые рейки серии KYB c электрическим усилителем рулевого управления для автомобилей Subaru представлены с 2008 на моделях Forester SH и с 2010 на Legacy/Outback BM/BR. Принцип действия такой рейки довольно прост. Водитель поворачивая руль, создает усилие, скручивая торсионный элемент рулевого вала на котором установлен датчик крутящего момента (на первых выпусках аналоговый реостатный далее цифровой) . Блок управления усилителем контролирует два контура датчика крутящего момента, в зависимости от изменения напряжения от датчика изменяется направление и напряжение на электромоторе. Также блок рулевого управления основывается на командах ЭБУ двигателя и системы курсовой устойчивости, корректируя мощность эл. мотора усилителя руля. При возможных неисправностях или некорректной работе рулевого управления, система отключает электромотор усилителя руля и выводит на приборный щиток информацию в виде включения лампы о неисправности системы усилителя рулевого управления. Рулевые рейки с электрическим усилителем являются рейками "сухого" типа. Рейки с гидравлическим усилителем руля, где жидкость демпфирует удары передаваемые рулевому механизму от подвески, менее подвержены передаче вибрации на руль автомобиля при проезде неровностей. В рулевых рейках с электроусилителем, такого демпфера нет. Поэтому все удары от дорожных неровностей отлично передаются на руль. Вследствие отсутствия дополнительного демпфирующего элемента, увеличивается износ всех элементов рулевого управления.

Виды износа деталей и неисправность элементов рулевых реек серии KYB.

1) Отказ или неисправность датчика положения якоря электромотора усилителя руля;

2) Отказ или износ резистивного слоя на аналоговом датчике крутящего момента;

3) Некорректная работа ЭБУ усилителя руля;

4) Отсутствие смазки в подшипниках электромотора усилителя руля;

5) Отсутствие или недостаток смазки в редукторе усилителя руля;

6) Изменение структурной целостности демпферов вала рулевой передачи;

7) Износ ползунка положения аналогового датчика крутящего момента;

8) Износ торцевой втулки рулевого вала;

9) Износ или изменение формы корпуса рулевой рейки;

10) Уменьшение жесткости пружины опорного башмака;

11) Нарушение целостности пыльников рулевых тяг;

12) Износ рулевых тяг и рулевых наконечников.

В связи с тем, что многие части рулевой рейки в каталоге запасных частей представлены только узлом или модулем, то ремонт некоторых элементов возможен только заменой на оригинальный узел в сборе или рулевую рейку в сборе. Рассмотрим каждый вид износа или неисправности отдельно.

1) Отказ или неисправность датчика положения якоря электромотора усилителя руля, приводит к тому, что блок ЭБУ выключает электромотор усилителя. Как правило, это происходит от попадания в корпус воды и на рейках первых серий, в которых последняя цифра заводского номера - "0"(ноль). Тут возможна замена блока электромотора в сборе, на блок с реек более позднего выпуска в которых последние цифры заводского номера - "1"(один), "2"(два), "3"(три),

2) Отказ или износ резистивного слоя на датчике крутящего момента, приводит к тому, что блок управления получает от датчика нестабильный сигнал, либо не воспринимает некорректные показания. По каждому из двух контуров на датчик приходит 5 вольт. При нейтральном положении руля на ЭБУ возвращается 2.50 вольта с каждого контура. При отклонении руля, крутящий момент отклоняет датчик и изменения вольтажа должны быть примерно одинаковые. Например если на одном контуре оно стало 2.57 вольт, то на другом должно стать 2.43 вольта. Если же показания будут слишком разными (2.65/2.43) то ЭБУ выключит электромотор. Датчик совместим со всей линейкой реек KYB как машин праворульной серии так и леворульной, и подходит от любой из реек этой серии. Более долговечные датчики на рейках в которых последние цифры заводского номера "2"(два), "3"(три), "4"(четыре).

4) Отсутствие достаточной смазки в подшипниках электромотора усилителя руля приводит к подклиниванию и отключению мотора усилителя руля. Рекомендуется периодически проверять эту систему на наличие защитной пробки на торце электромотора и на наличие в открытом подшипнике достаточной смазки. В связи с тем, что мотор расположен рядом с выхлопной системой, то его регулярный нагрев вызывает образование конденсата.

5) Отсутствие достаточной смазки в редукторе усилителя руля приводит к повышенному износу в механизме. Так, как шестерня вала рулевой передачи имеет пластиковый венец, то при отсутствии смазки изнашивается быстрее чем стальной вал червячной передачи. Узел не ремонтируется и меняется в сборе. Для предупреждения повышенного износа, нужно полностью заполнить смазкой всю полость редуктора.

6) Изменение структурной целостности демпферов подшипников вала рулевой передачи приводит к тому, что вал получает некоторую степень свободы, относительно подшипников, на которые опирается, появляется стук в рулевом механизме при проезде мелких неровностей. Также биение рулевого вала увеличивает износ пары шестерня-рейка. Следует заменить узел в сборе на новый, или заменить резиновые демпферы на полимерные элементы.

7) Износ ползунка положения датчика крутящего момента приводит к смещению положения "нуля". Это ведет к разности усилий при вращении влево-вправо. Рекомендуется откорректировать датчик. Если зазор в направляющей втулке положения датчика значительно превышает размер ползунка, следует восстановить ползунок датчика. Если восстановить ползунок датчика не представляется возможным, следует заменить датчик. Перед установкой другого датчика крутящего момента, следует обильно смазать направляющую втулку положения датчика

8) Износ торцевой втулки рулевого вала приводит к биению вала внутри корпуса. При увеличении зазора в торцевой втулке сверх нормы предусмотренной заводом изготовителем, начинается повышенный износ пары шестерня-рейка, а также начинается постепенное увеличение диаметра (эллипсность) в корпусе рейки в месте фиксации торцевой втулки.

9) Износ и изменение формы корпуса рулевой рейки возникает при постоянной езде по плохим дорогам. Корпус рулевой рейки принимает форму эллипса . Ускоряют процесс деформации корпуса - торцевая втулка с зазором превышающий установленный норматив завода изготовителя, а также не правильно выставленный момент на опорном башмаке или прослабленная пружина. Такой дефект корпуса не подлежит ремонту и требуется замена корпуса рулевой рейки.

10) Постепенное уменьшение жесткости пружины опорного башмака приводит к стуку в рулевом механизме за счет контакта опорного башмака и прижимной гайки, а также износу пары шестерня-рейка. Рекомендуется раз в 60 000 км пробега менять пружину и производить регулировку рулевого механизма.

11) Нарушение целостности пыльников рулевых тяг приводит к попаданию влаги в механизм рулевой рейки из окружающей среды. Так как рулевая рейка имеет каналы для прокачки воздуха внутри механизма, то при нарушении целостности пыльника туда втягивается вода из окружающей среды. За счет постоянного нагрева от расположенного рядом выпускного коллектора коррозия внутри рейки протекает очень быстро. Рулевой вал и механизмы рейки становятся неремонтопригодными. Рекомендуется применять только оригинальные пыльники и хомуты.

Некоторые неисправности возможно устранить либо самостоятельно, либо в непрофильном автосервисе. Однако есть неисправности, которые возможно определить только при наличии диагностического сканера. Также специальный инструмент потребуется для регулировки рулевой рейки или ее разборке-сборке. Рекомендуем проводить обслуживание и диагностику только в квалифицированном профильном сервисе. Не рекомендуется отдавать на ремонт рулевые рейки в сервисы занимающиеся ремонтом гидравлических рулевых реек. Технологии ремонта у них различны. Замена изношенных элементов на самостоятельно изготовленные, может привести к неправильной работе рулевого механизма и к выходу его из строя. Оригинальные элементы рулевой рейки рассчитаны на минимальные допуски. Например на биение вала в торцевой втулке допуск 0,15 мм. Биение 0,6 мм и более это рекомендация производителя к замене рулевой рейки. По этой причине в условиях автомастерской довольно проблематично изготовить детали из пластика или полимера с допусками 0.10-0.15мм. Также некоторые пластики и полимеры обладают свойствами, которые затрудняют работу рулевого механизма в зависимости от внешних факторов. Например, возможно сужение или расширение некоторых материалов при изменении температуры. Также некоторые из пластиков подвержены химическим реакциям со смазками, которые используются в рулевом механизме. Еще одним фактором влияющим на срок службы рейки после ремонта, являются устаревшие технологии ремонта. Настоятельно не рекомендуется проводить шлифовку вала. При этой процедуре сошлифовывается тонкий слой с повышенным содержанием углерода, который препятствует повышенному износу вала. Однако процедура шлифовки возможна, но лишь в том случае, если в дальнейшем вал будет восстановлен напылением до номинального значения. Рекомендуем Вам перед ремонтом предварительно проконсультироваться с мастерами о предстоящих работах.

Рулевой механизм с электрическим усилителем руля оказался менее долговечным, и менее надежным, нежели автомобили с гидравлическим усилителем. Особенно это проявляется на автомобилях первых годов выпуска. Однако рулевые механизмы Subaru постоянно модернизируются. На новых автомобилях уже нет тех неисправностей, которые были на автомобилях первых серий, но и ремонтопригодность рулевых реек снизилась.

Читайте также: