Схема гбц ваз 2103

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Устройство автомобилей Ваз 2103 - 06. Часть 1

Вступление

1. Внешний вид

2. Двигатель

3. Система охлаждения

4. Система питания

5. Система смазки

6. Воздушный фильтр

7. Карбюратор Ваз 2103

8. Работа карбюратора Ваз 2103

9. Карбюратор Ваз 2106

10. Работа карбюратора Ваз 2106

11. Сцепление Ваз 2103/2106

12. Привод сцепления Ваз 2103/2106

13. КПП 4-ех ступенчатая

14. Работа КПП 4-ех ступенчатой

15. КПП 5-ти ступенчатая

16. Работа КПП 5-ти ступенчатой

17. Кардан Ваз 2103/2106

18. Задний мост Ваз 2103/2106

19. Передняя подвеска

20. Задняя подвеска

21. Амортизаторы

22. Тормозная система

23. Привод тормозной системы

24. Работа тормозной системы

25. Рулевое управление

26. Отопитель и омыватель

27. Кузов

28. Сидения и двери

29. Система зажигания

30. Генератор Ваз 2103/2106

31. Регулятор напряжения

32. Стартер Ваз 2103/2106

Вступление:

Внешний вид Ваз 2103/2106

Автомобили семейства ВАЗ-2103 и ВАЗ-2106 являются моделями последовательного развития конструкции малолитражных автомобилей "Жигули". Их отличают хорошие динамические качества и комфортабельность. Вместе с тем, для наиболее полного удовлетворения запросов покупателей на основе базовых моделей ВАЗ-2103 и ВАЗ-2106 завод выпускает модификации автомобилей, которые отличаются, в основном, установкой двигателей с другим рабочим объемом цилиндров. Компоновка (расположение узлов и агрегатов) автомобилей ВАЗ-2103 и ВАЗ-2106 классическая, т.е. двигатель расположен спереди вдоль осевой линии автомобиля, а ведущими являются задние колеса. Крутящий момент от двигателя передается к задним колесам через узлы трансмиссии, к которой относятся сцепление, коробка передач, карданная передача, главная передача, дифференциал и полуоси заднего моста. Двигатель вместе со сцеплением и коробкой передач образует силовой агрегат, который закреплен на автомобиле в трех точках на резиновых опорах. В конструкции автомобилей учтены требования активной и пассивной безопасности, которым на Волжском автозаводе всегда уделялось большое внимание. Автомобили отвечают всем требованиям по безопасности Европейской Экономической комиссии ООН.

Двигатель. На автомобилях устанавливаются унифицированные двигатели ВАЗ различной мощности в зависимости от модели автомобиля или ее модификации. Двигатели - четырехтактные, карбюраторные, рядные, с верхним расположением распределительного вала. Система смазки двигателя снабжена полнопоточным масляным фильтром 10 и рассчитана на применение специальных масел с комплексом присадок, придающих маслу высокие смазочные свойства, стойкость против окисления и позволяющих работать в широком диапазоне температур. Система вентиляции картера - закрытого типа, обеспечивает отсос газов из картера во впускной трубопровод и повышает долговечность двигателя. Система охлаждения - жидкостная, закрытого типа.

В систему охлаждения двигателя включен отопитель кузова, в который жидкость поступает из головки цилиндров через кран и отводится к насосу. Охлаждающая жидкость - специальная с низкой температурой кипения, не действует на металлы и резину. Жидкость заливают на заводе, и не требуется ее замены в течение двух лет. Система питания двигателя включает воздушный фильтр 17, карбюратор, топливный насос 11 с рычагом ручной подкачки топлива и топливный бак. Карбюратор с падающим потоком имеет две последовательно включающиеся смесительные камеры. На карбюраторе установлен высокоэффективный воздушный фильтр сухого типа, имеющий бумажный фильтрующий элемент с дополнительным очистителем из нетканого синтетического волокна. Топливный бак 20 размещен в багажнике. Система выпуска газов снабжена тремя последовательно расположенными глушителями.

Соединенные хомутами узлы системы крепятся к полу кузова двумя резиновыми ремнями на корпус основного глушителя и резиновой подушкой за выпускную трубу. Трансмиссия. Сцепление - однодисковое сухое с диафрагменной нажимной пружиной и гасителем крутильных колебаний (демпфером) на ведомом диске. Для управления сцеплением 'служит ножная педаль с серво-пружи- ной и гидравлическим приводом. Коробка передач 46 имеет четыре передачи для движения вперед и одну передачу для заднего хода. На автомобилях в вариантном исполнении возможна установка пя- тиступенчатой коробки передач. Все передачи пе- реднего хода снабжены синхронизаторами, которые до включения шестерен выравнивают скорости вра- щения соединяемых деталей. Выбранные передаточ- ные числа обеспечивают уверенное трогание с места, хороший разгон и высокую экономичность. Карданная передача передает крутящий момент от коробки передач к главной передаче и состоит из двух валов с промежуточной опорой 43, резиновой муфты и двух карданных шарниров на игольчатых подшипниках. Главная передача и дифференциал находятся в картере заднего моста.

Главная передача - коническая, гипоидного зацепления, дифференциал - двухсателлитный. Состоит из рулевого механизма и рулевого привода, передающего усилие водителя к управляемым колесам. Редуктор рулевого механизма червячный, с глобоидальным червяком и двухгребневым роликом. Передаточное отношение редуктора 16,4. Рулевой привод - трехзвенный, включает в себя одну среднюю и две боковые симметричные тяги, сошку, маятниковый и поворотные рычаги. Подвеска передних колес - независимая, на поперечных рычагах, с цилиндрическими пружинами, телескопическими гидравлическими амортизаторами двухстороннего действия и стабилизатором поперечной устойчивости. Амортизаторы размещены внутри пружин. Штампованные верхние и нижние рычаги 4 подвески соединены с кованой поворотной цапфой с помощью двух шаровых шарниров. При помощи резинометаллических шарниров, осей, болтов и гаек нижние рычаги соединены с поперечиной передней подвески, а верхние рычаги - с несущей частью кузова. Торсионный стабилизатор поперечной устойчивости уменьшает боковой наклон кузова на повороте и снижает поперечные раскачивания кузова. Соединен с кузовом и нижними рычагами с помощью кронштейнов, охватывающих резиновые подушки штанги стабилизатора. Подвеска задних колес зависимая, с цилиндрическими пружинами и гидравлическими телескопическими амортизаторами двустороннего действия. Представляет собой жесткую балку (задний мост) 40, связанную с кузовом одной поперечной и четырьмя продольными штангами 39. Имеет три буфера сжатия, расположенные по концам балки заднего моста и в центре. Амортизаторы 28 установлены вне пружин и крепятся сверху к кузову, а снизу - к концам балки заднего моста через конические резиновые втулки. Тормоза. Тормозная система снабжена гидравлическим приводом к колесным механизмам, управляется педалью подвесного типа и действует на все колеса. Система стояночного и запасного (аварийного) торможения (т.е. ручной тормоз) управляется рычагом 23 (рис. 2) и действует только на задние колеса.

Эта система имеет механический тросовый привод. Передние тормоза 2 - дисковые, состоят из диска и суппорта. Диск прикреплен к ступице колеса, а суппорт, охватывающий диск тормоза, прикреплен к кронштейну, установленному на поворотной цапфе. Внутри суппорта находятся колесные гидравлические цилиндры с поршнями, передающими усилия на колодки с фрикционными накладками. Задние тормоза 39 - барабанные, с само устанавливающими колодками, с приводом от одного главного цилиндра или от рычага механического привода. В алюминиевом барабане заднего тормоза находится чугунное рабочее кольцо. Гидравлический привод тормозов состоит из двух независимых контуров (систем) торможения передних и задних колес. Поэтому бачок имеет две емкости для тормозной жидкости, а в главном цилиндре сделаны две независимые полости с двумя поршнями. Две независимые системы введены для безопасности: в случае повреждения одной из них (утечка жидкости или повреждения трубопровода), вторая остается в действии.

Имеющийся в системе привода задних проводов регулятор давления уменьшает вероятность блокировки колес при торможении. Электрооборудование автомобилей выполнено по однопроводной схеме, в которой отрицательные выводы источников тока и потребителей электроэнергии соединены СИ "массой", выполняющей функцию второго провода. Источниками тока в системе являются генератор переменного тока типа Г-221 с встроенным полупроводниковым выпрямителем и свинцовая аккумуляторная батарея типа 6СТ-55. Для пуска двигателя применяется стартер СТ-221 с электромагнитным тяговым реле и роликовой обгонной муфтой. В систему зажигания входят катушка зажигания, распределитель зажигания с прерывателем, центробежным автоматом и вакуумным корректором угла опережения зажигания, провода высокого и низкого напряжения, свечи зажигания и выключатель зажигания. Система освещения и световой сигнализации автомобилей обеспечивает ближнее и дальнее освещение дороги, обозначение габарита автомобиля сигнальными огнями, освещение контрольно-измерительных приборов и внутреннее освещение кузова, а также световую сигнализацию о повороте автомобиля и о работе отдельных систем двигателя и автомобиля. Основными приборами наружного освещения являются фары, подфарники, боковые указатели поворота, задние фонари, катафоты и фонари освещения регистрационного знака. Салон освещают два плафона, которые включаются выключателями, расположенными на корпусах плафонов. Кроме того, имеются дверные выключатели на стойках передних и задних дверей.

При открывании какой-либо двери включаются оба плафона. На щитке приборов размещены тахометр, спидометр со счетчиками пройденного пути, указатель температуры охлаждающей жидкости, указатель уровня топлива с контрольной лампой резерва и указатель давления масла с контрольной лампой недостаточного давления. Кроме того, в спидометре и тахометре находится шесть контрольных ламп. Кузов автомобилей типа "седан", цельнометаллический, несущей конструкции, т.е. такой, к которому крепится силовой агрегат (двигатель в сборе с коробкой передач и сцеплением) и все остальные узлы и механизмы автомобиля. Корпус кузова представляет собой сварную пространственную ферму, основными деталями которой являются стойки боковины, лонжероны и пороги пола, боковой брус крыши и различные поперечины. Эти элементы коробчатого сечения в сочетании с несущими внутренними и наружными панелями и соединительными деталями придают конструкции требуемую жесткость. Передние двери с передней навеской имеют два безопасных стекла: переднее поворотное с рукояткой и фиксатором, заднее опускное с приводом от ручки стеклоподъемника.

Передние двери запираются ключом снаружи и кнопкой изнутри; запертая дверь может быть открыта внутренней ручкой. Задние двери с передней навеской имеют два безопасных стекла: переднее - опускное с приводом от ручки, заднее неподвижное. Замок задней двери имеет блокировку. Дверь запирается изнутри кнопкой; запертая дверь не может быть открыта внутренней ручкой. Запорное устройство каждой двери состоит из замка, внутреннего привода замка с ручкой, наружной ручки и фиксатора, расположенного на стойке кузова. Ветровое стекло типа "триплекс", состоящее из двух слоев стекла с прозрачной пластмассовой пленкой между ними, даже при растрескивании остается прозрачным. Заднее и боковые стекла безопасные, закаленные. Капот, открывающийся в сторону движения автомобиля, навешен на кузов по переднему краю и закреплен сзади в одной точке замком. Багажник размещен в задней части кузова. Замок крышки багажника запирается и отпирается ключом. В багажнике размещается запасное колесо 37, домкрат, а также набор шоферского инструмента и принадлежностей. Передние сиденья раздельные с откидными спинками и с механизмом регулировки положения сиденья и наклона спинки. Заднее сиденье - неподвижное, цельное. Модификации автомобилей ВАЗ-2103 различаются установкой двигателей различной мощности (см. "Техническая характеристика автомобилей").

Автомобиль ВАЗ-2106 отличается от ВАЗ-2103 установкой более мощного двигателя с рабочим объемом 1,6 л, внутренним и наружным оформлением кузова. измененной схемой оборудования. Модификации ВАЗ21061 и ВАЗ - 21065 отличаются от ВАЗ-2106 установкой двигателей с другим рабочим объемом. Модификация ВАЗ-2106 оснащена двигателем 2106, как и автомобиль ВАЗ-2106, но комплектуется пятиступенчатой коробкой передач и главной передачей с передаточным числом 3,9. На ВАЗ-21065 может быть установлена бесконтактная система зажигания и карбюратор 21053-1107010 (типа "Солекс"), галогеновые фары, электрообогреваемое заднее стекло. В кузове изменены обивка и подголовники сидений.

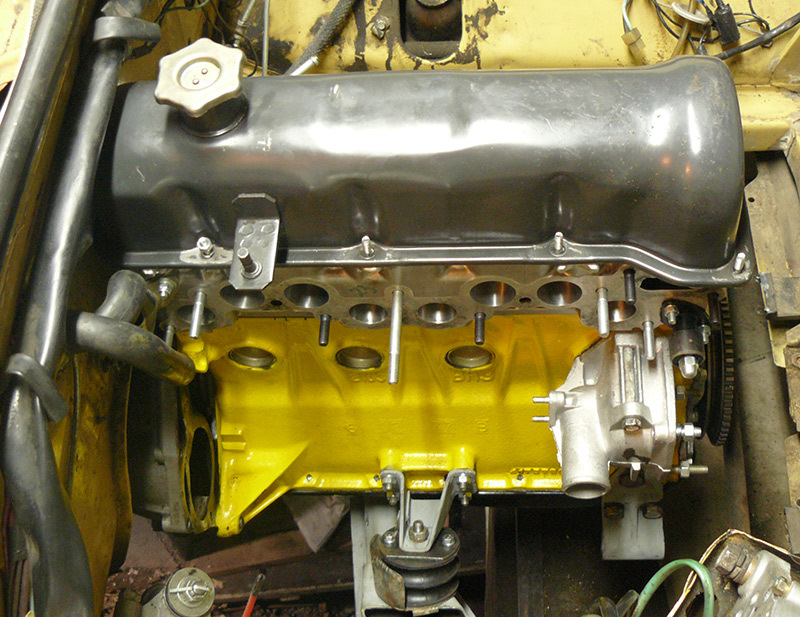

Головка цилиндров – общая для четырех цилиндров, отлита из алюминиевого сплава. Она унифицированная, т.е. одинаковая для двигателей 2101, 21011 и 2103.

В головку цилиндров запрессованы чугунные седла и направляюшие втулки клапанов. Рабочие фаски седел обрабатываются после запрессовки в сборе с головкой цилиндров, чтобы обеспечить точную соосность фасок с отверстиями направляющих втулок клапанов.

Отверстия во втулках обрабатываются также после запрессовки втулок в головку цилиндров. Это делается для обеспечения точности диаметра отверстия и его расположения по отношению к рабочим фаскам седла и клапана. В отверстиях направляющих втулок имеются спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов – на всей длине отверстия.

Сверху на направляющие втулки надеваются маслоотражательные колпачки из тепломаслостойкой резины со стальным арматурным кольцом. Колпачки охватывают стержни клапанов и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана.

Каждый клапан имеет две цилиндрические пружины: наружную и внутреннюю, опирающиеся на две опорные шайбы. Вверху пружины упираются в тарелку, которая удерживается на стержне клапана двумя сухарями, имеющими в сложенном виде форму усеченного конуса.

Головку цилиндров снимают с двигателя на автомобиле, если для устранения неисправности не нужно снимать сам двигатель или если необходимо только удалить нагар с поверхности камеры сгорания и клапанов.

1. Слейте охлаждающую жидкость из радиатора и блока цилиндров и снимите воздушный фильтр.

2. Отсоедините провода от аккумуляторной батареи, свечей зажигания и от датчика указателя температуры охлаждающей жидкости.

3. Отсоедините трос привода воздушной заслонки от карбюратора.

4. Ключом 67.7812.9514 выверните свечи зажигания и датчик температуры охлаждающей жидкости.

5. Отсоедините тяги привода дроссельной заслонки от промежуточного рычага на крышке головки цилиндров и снимите крышку.

6. Поверните коленчатый вал до совмещения метки на шкиве с длинной меткой на крышке привода распределительного вала (см. рис. Расположение меток для установки зажигания), а метки на звездочке распределительного вала с меткой на корпусе подшипников распределительного вала (см. рис. Проверка совпадения установочной метки на звездочке распределительного вала с меткой на корпусе подшипников).

7. Отсоедините шланг от трубки подвода жидкости к отопителю, а от выпускного коллектора – кронштейн крепления трубки отвода жидкости из отопителя.

8. Отсоедините шланги от карбюратора, впускного трубопровода и от выпускного патрубка охлаждающей рубашки головки цилиндров.

9. Отсоедините от выпускного коллектора защитный щиток стартера и приемную трубу глушителей.

ВНИМАНИЕ: Выпускной коллектор и впускной трубопровод с карбюратором лучше оставить на головке. Их можно снять позже при разборке головки цилиндров.

10. Отпустите колпачковую гайку натяжителя цепи, отожмите монтажной лопаткой шток натяжителя и зафиксируйте его колпачковой гайкой.

11. Снимите звездочку распределительного вала и корпус подшипников вместе с распределительным валом.

12. Отверните болты крепления головки цилиндров к блоку и снимите головку.

1. Для того, чтобы снова установить и закрепить головку на блоке цилиндров, проведите описанные операции в обратной последовательности, при этом:

не забудьте поставить прокладку головки цилиндров и прокладку крышки головки;

затяните болты крепления головки в последовательности, указанной на рис Порядок затягивания болтов головки цилиндров, а гайки шпилек корпуса подшипников распределительного вала – в последовательности, указанной на рис. Порядок затягивания гаек корпуса подшипников распределительного вала.

2. Болты крепления головки цилиндров затягивайте в два приема:

предварительно моментом 33,3–41,16 Н·м (3,4–4,2 кгс·м) болты 1–10;

окончательно моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м) болты 1–10 и моментом 31,36–39,1 Н·м (3,2–3,99 кгс·м) болт 11.

3. При установке цепи обращайте внимание на совпадение установочных меток (см. рис. Проверка совпадения установочной метки на звездочке распределительного вала с меткой на корпусе подшипников и рис. Расположение меток для установки зажигания). Натягивайте цепь, как указано в соответствующем подразделе.

4. При установке крышки головки цилиндров с прокладкой, гайки крепления крышки затягивайте моментом не более 7,85 Н·м (0,8 кгс·м), чтобы не вызвать разрыв прокладки по крепежным отверстиям и коробление крышки. При ремонте двигателя прокладку крышки рекомендуется заменять новой.

5. После установки головки цилиндров проверьте и отрегулируйте момент зажигания.

Разборка и сборка

1. Установите головку цилиндров на доску А.60335.

2. Отсоедините выпускной коллектор и впускной трубопровод с карбюратором (одновременно удаляется заборник горячего воздуха).

3. Отсоедините выпускной патрубок охлаждающей рубашки.

4. Отсоедините патрубок отвода жидкости к отопителю.

5. Снимите рычаги 11 (см. рис. Детали клапанного механизма) клапанов, освобождая их от пружин 12. Снимите пружины рычагов.

Детали клапанного механизма

1 – клапан; 2 – стопорное кольцо; 3 – направляющая втулка; 4 – маслоотражательный колпачок; 5 – опорная шайба наружной пружины; 6 – опорная шайба внутренней пружины; 7 – внутренняя пружина; 8 – наружная пружина; 9 – тарелка пружин; 10 – сухари; 11 – рычаг привода клапана; 12 – пружина рычага; 13 – регулировочный болт; 14 – контргайка регулировочного болта; 15 – втулка регулировочного болта; 16 – стопорная пластина пружины рычага

6. Ослабьте контргайки 14, выверните регулировочные болты 13 и втулки 15 регулировочных болтов.

7. Установите приспособление А.60311/R, сожмите пружины клапанов и освободите сухари (1 – приспособление А.60311/R; 2 – монтажная доска А.60335). Взамен переносного приспособления А.60311/R можно применять также стационарное приспособление 02.7823.9505.

8. Снимите пружины клапанов с тарелками и опорными шайбами.

9. Поверните головку цилиндров и выньте с нижней стороны клапаны.

10. Снимите маслоотражательные колпачки с направляющих втулок.

11. Собирайте головку цилиндров в обратной последовательности.

1. Установите головку на подставку А.60353.

2. Удалите нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой, приводимой во вращение электрической дрелью. Очистите и осмотрите впускные каналы и каналы подвода масла к рычагам привода клапанов.

Форма фасок седел клапанов показана на рис. Профиль седла впускного клапана и рис. Профиль седла выпускного клапана.

На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел. При этом снимайте как можно меньше металла. Шлифовать можно как вручную, так и с помощью шлифовальной машинки.

1. Установите головку на подставку А.60353, вставьте в направляющую втулку клапана стержень А.94059 и очистите фаски седел от нагара зенкерами А.94031 и А.94092 для седел выпускных клапанов и зенкерами А.94003 и А.94101 для седел впускных клапанов. Зенкера надеваются на шпиндель А.94058 и центрируются направляющим стержнем А.94059.

ВНИМАНИЕ: Стержни А.94059 существуют двух различных диаметров: А.94059/1 – для направляющих втулок впускных клапанов и А.94059/2 для направляющих втулок выпускных клапанов.

2. Наденьте на направляющий стержень А.94059 пружину А.94069/5, установите на шпиндель А.94069 конический круг А.94078 для седел выпускных клапанов или круг А.94100 для седел впускных клапанов, закрепите шпиндель в шлифовальной машинке и прошлифуйте седло клапана.

3. В момент соприкосновения круга с седлом машинка должна быть выключена, иначе возникнет вибрация и фаска будет неправильной.

4. Рекомендуется чаще производить правку круга алмазом.

5. Для седел выпускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. Профиль седла выпускного клапана, зенкером А.94031 (угол 20°) и зенкером А.94092, которым устраняется наклеп на внутреннем диаметре. Зенкеры надеваются на шпиндель А.94058 и, также как и при шлифовании, центрируются стержнем А.94059.

6. У седел впускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. Профиль седла впускного клапана, сначала обработав внутреннюю фаску зенкером А.94003 до получения размера диаметром 33 мм, а затем фаску 20° зенкером А.94101 до получения рабочей фаски шириной 1,9–2,0 мм.

1. Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке; при повреждениях замените клапан.

2. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. При шлифовании рабочей фаски клапана на шлифовальном станке выдерживайте угол фаски, равный 45°30’±5’, и следите, чтобы толщина цилиндрической части тарелки клапана после шлифования была не меньше 0,5 мм, а также чтобы у выпускного клапана не оказался снятым слой сплава, наплавленный на фаску.

1. Проверьте зазор между направляющими втулками и стержнем клапана, измерив диаметр клапана и отверстия направляющей втулки. Монтажный зазор для новых втулок: 0,022–0,055 мм – для впускных клапанов и 0,029–0,062 мм – для выпускных клапанов; максимально допустимый предельный зазор (при износе) 0,15 мм.

2. Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, замените втулки клапанов, пользуясь оправкой А.60153/R (1 – оправка А.60153/R).

3. Для замены двух направляющих втулок впускного и выпускного клапанов цилиндров № 1 и № 4 отверните две шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

4. Запрессовывайте направляющие втулки с надетым стопорным кольцом до упора кольца в плоскость головки цилиндров.

5. После запрессовки разверните отверстия в направляющих втулках развертками А.90310/1 (для втулок впускных клапанов) и А.90310/2 (для втулок выпускных клапанов). Затем прошлифуйте седло клапана и доведите ширину рабочей фаски до нужных размеров, как указано выше.

У маслоотражательных колпачков не допускаются отслоение резины от арматуры, трещины и чрезмерный износ рабочей кромки.

При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми.

Заменять поврежденные маслоотражательные колпачки рекомендуется на снятой головке цилиндров, чтобы не погнуть стержни клапанов. Для напрессовки колпачков пользуйтесь оправкой 41.7853.4016.

1. Проверьте состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры или риски, замените рычаг новым.

2. Если обнаружена деформация или другие повреждения на втулке регулировочного болта или на самом болте, замените детали.

Если Вы решили заняться увеличением мощности своего двигателя не фильтрами-нулевиками и им подобными ухищрениями, а серьезно, то одно из первых на что советуем обратить внимание это доработка головки блока цилиндров (ГБЦ) и впускного коллектора. Этот метод известен практически с самого начала автомобилестроения. Если отполировать шероховатые каналы и этим хоть частично убрать сопротивление на впуске, то можно добиться феноменальных результатов. Даже простая полировка каналов может прибавить до 10 л.с., а если еще и расточить – можно увеличить мощность еще более существенно.

На разных моторах сама процедура, вид коллекторов и конструкция ГБЦ могут отличаться. Мы же рассматриваем процедуру доработки вцелом. В качестве исходного материала у нас мотор с ВАЗовской классики.

Метод действительно действенный. Жаль, что в силу высокой трудоемкости операции этого не делают на заводе.

Для начала требуется снять головку с машины и разобрать ее. Как это сделать описывать не будем – скорее всего и сами знаете, а нет так в Интернете есть достаточно книг и прочей литературы.

После разборки ГБЦ не лишним будет ее помыть. Тут уже все на Ваш вкус. Можете химией, а можете по-старинке – керосин, бензин, растворитель… Потом можно еще можно щеткой на дрели пройтись, чтоб все совсем красиво было.

Для выполнения процедур из инстумента нам понадобится следующее:

- дрель с возможностью регулировать обороты

- сверло

- гибкая штанга

- шарошки

- шкурки от грубой до самой мелкой

- тряпки, ветошь

- штангенциркуль

- выпускной клапан и набор шайб - если Вы растачиваете свыше 32мм

- графитная смазка

- тески

Проточка каналов

Сначала стоит определиться с тем в каком порядке будем все делать. Рекомендуем начинать с коллектора т.к. при его совмещении с ГБЦ проще снять чуть в последней, чем покупать в итоге новый коллектор.

Собираем рабочий инструмент: наматываем на сверло тряпку, а сверну на неё шкурку, причём наматываем внахлёст и побольше. Для удобства выполнения операции рекомендуем зажать коллектор в тиски.

Теперь вставляем сверло с наждаком в дрель и приступаем к пропиливанию. Самым трудным будет преодолеть первые 5см. Как только их прошли меряем выпускным клапаном

Двигаемся дальше! Коллектор имеет изгиб поэтому нужно соорудить такой-же инструмент и на штанге. Толкать сильно не стоит т.к. шкурка может сползти. Оно и само должно неплохо продвигаться.

Как видите ничего сложного в этой процедуре нет.

Коллектор до обработки:

Коллектор после обработки:

Не лишним будет отполировать коллектор и в районе установке карбюратора. Это удобно делать щёткой на дрели.

Вот, что получилось (извините за качество фото):

С впускным коллектором мы разобрались. Теперь переходим к самой головке.

Для того чтобы потоку топливно-водушной смеси было максимально легко поступать в цилиндры нужно убрать выступающий переход на стыке впускного коллектора и ГБЦ. В случае с моторами классики этот переход может иметь ступеньку (выступ) до 3мм. Для начала нам нудно идентифицировать где именно стачивать. Для этого вкручиваем в ГБЦ все шпильки для крепления коллектора, берем смазку, намазываем ею на поверхность вокруг канала и одеваем на шпильки впускной коллектор.

Этот способ позволяет наглядно увидеть где нужно стачивать. Можно попытаться пощупать пальцем со стороны седла, но у многих может не хватить длины пальцев.

Сначала также чуть проходим чтобы влез клапан. После чего продвигаемся вглубь. Как только доходим до направляющих втулок сматываем чуть шкурку и спиливаем её. Должно получиться примерно как на фото ниже. Слева обработанный канал, справа заводской

Разница буквально бросается в глаза.

После того как мы прошли все каналы и спилили в них втулки – нужно отполировать канал и со стороны седла. Делать это нужно предельно аккуратно чтобы не повредить сёдла. Для этого можно надеть на дрель шарошку. Необходимо также сделать так, чтобы перед седлом канал был чуть-чуть шире, чем его остальная часть

Должно получиться примерно так, разница очевидна

Таким образом мы получили каналы, через которые свободно можно просунуть клапан

С выпуском операции те же. С той лишь разницей, что при стандартных клапанах нужно точить не более 31мм.

Начинаем с коллектора. В отличие от впуска здесь перепад между ГБЦ и коллектором должна быть: коллектор должен быть большего диаметра, чем канал на ГБЦ.

Многие ограничиваются расточкой и полировкой впускного коллектора, а выпускной не трогают т.к. он чугунный и поэтому его трудно точить. Трудно но возможно.

Если средства позволяют, что можно купить паук 4-1, стоит примерно 150 долларов.

Выпускной канал в ГБЦ идёт под иным углом нежели впуск поэтому тут сложнее стачивать втулки. Не стоит пугаться если тяжело идет.

Полученный результат: слева проточенный канал, справа нет. Хотя это и так видно :)

В идеале желательно сточить втулки на конус. Если их не трогать то они вот так выступают в канал:

В предыдущей части мы расточили каналы ГБЦ нашего "Рыжика", сделали бронзовые направляющие, прирезали сёдла и закончили фрезеровкой и шлифовкой поверхности.

Теперь детально рассмотрим остальные детали головки, перед тем как приступить к её сборке.

Основным элементом, задающим фазы газораспределения в ГБЦ, является распредвал. Евгений Травников посоветовал нам взять "DynaCAMS 44" производства ОКБ Двигатель:

Не забываем проверить подлинность распредвала по голограмме (её нужно будет снять перед установкой):

Параметры распредвала (от производителя):

— Подъём впускного и выпускного клапанов: 11.6 мм (у стандартного 2101 — 9.5 мм)

— Перекрытие клапанов: 1.2 мм (у стандартного 2101 — 0.8 мм)

— Предельные рабочие обороты: 7190 (да прям таки!)

— Базовый диаметр 29.7 мм

Кстати, подъём клапанов можно косвенно проверить. Измеряем средний диаметр кулачка: 37.3 мм.

Затем разницу минимального и максимального диаметра кулачка умножаем на коэффициент 1.55 (геометрия рокера):

(37.3-29.70) * 1.55 = 11.78 мм

Получается даже немного больше паспортного значения (11.6). Реально же измеренный подъём клапанов, после сборки ГБЦ, оказался меньше паспортного значения.

Постель распредвала и шпильки, конечно, тоже купили новые.

Также, для точной настройки двигателя нам понадобится разрезная шестерня (расскажем об этом на этапе сборки).

Поскольку на старых клапанах были следы прогара, то решили взять комплект новых клапанов АвтоВАЗ.

На всякий случай проверили магнитом: впускные магнитятся полностью, у выпускных — шляпка немагнитная. Всё правильно. Ножки всех клапанов также проверили микрометром.

Затем, токарь выточил из них Т-образные клапана:

Поскольку наш движок не для спорта, но совсем уж "гвозди" по форме не делали, чтобы не сказалось на надёжности:

Старые клапана не спешим выбрасывать: мы с удовольствием используем их для изготовления различного инструмента, который нам ещё понадобится!

Чтобы хоть немного облегчить жизнь движку на повышенных оборотах, заказали комплект готовых облегчённых тарелок из Д16Т (amag):

Всем известно, что с прослабленными 30-летними пружинами двигатель работает не лучшим образом, т.к. не создаётся нужное усилие при закрытии клапанов (особенно это важно для выпуска, где усилие должно быть около 42 кГ).

Поэтому нам нужен комплект новых пружин. Для нашего 44-го распредвала с подъёмом 11.6 мм, достаточно усилия штатных вазовских пружин (для более злых валов с подъёмом 12 и более нужны уже фордовские внутренние пружины и другие варианты).

К сожалению, АвтоВАЗ не уделяет должного внимания упаковке и защите подлинности своих пружин: продаются они врассыпную, чуть ли не "на развес".

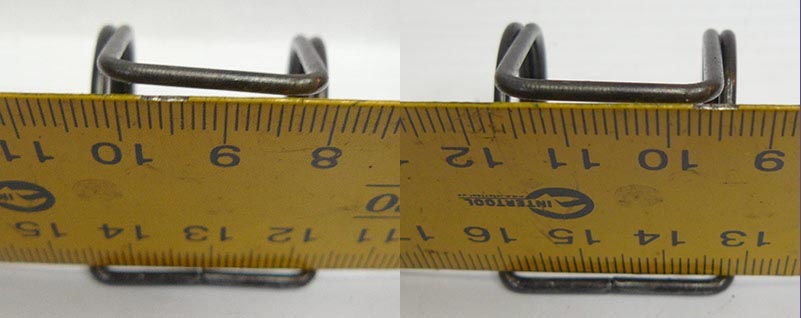

Поэтому, придётся промерить реальное усилие этих пружин. Для этого мы собрали простую приспособу:

В основе нашего измерителя — весы-безмен, наш незаменимый помощник. Одновременно замеряем им усилие в кГ (килограмм-сила) и соответствующую высоту сжатия пружины штангенциркулем. Важный момент: для точности показаний необходимо чтобы не было перекоса пружины при сжатии. Для этого мы придумали хитрую регулировочку по двум осям:

Кто-то скажет, что это всё излишне, но нами двигал скорее исследовательский интерес или, попросту говоря, любопытство. :)

Вначале убедились, что усилие внешней и внутренней пружин можно измерять по отдельности и затем суммировать — результат совпадает. Только нужно учитывать, что на двигателе внутренняя пружина сжата на 4 мм больше внешней (из-за форм тарелок и шайб).

К нашему облегчению, выяснилось, что купленные новые пружины не прослаблены и дают более-менее одинаковое усилие (в пределах 1-1.5 кГ при высоте 34 мм).

Также сравнили с нашими старыми, советскими пружинами (для примера, берём наружные пружины):

— Длина в расжатом состоянии: 50 мм (старая) и 52 мм (новая)

— Усилие при сжатии до 34 мм: 26.5 кГ (старая) и 27 кГ (новая)

— Усилие при сжатии до 24 мм: 35.7 кГ (старая) и >44 кГ (новая)

Как видим, прослабление пружин проявляется при больших сжатиях.

Использование новой облегчённой тарелки с роспуском даёт различие до 1 кГ при одинаковой высоте, по сравнению со старой.

К слову, разброс веса новых пружин составил:

— наружные: 40.5 . 41.4 г

— внутренние: 16.7 . 17.2 г

Остаётся проконтролировать высоту засухаренных пружин и величину их смыкания при сборке ГБЦ нашего "Рыжика", но об этом позже.

Многие мотористы предпочитают не использовать новые рокера постсоветского периода, жалуясь на их качество.

Мы одолжили несколько новых рокеров АвтоВАЗ и производства Саратов и решили их сравнить с нашими старыми, советскими. (К сожалению, итальянские рокера достать не удалось).

В итоге решили оставить старые рокера, и вот почему:

1. На рабочей поверхности выработка минимальна: визуально почти незаметна, и нет "ступенек", которые чувствовались бы пальцем:

На фотографии наши старые рокера, тщательно отмытые. :)

Правда, в местах контакта с ножкой клапана выработка есть, но не такая уж критичная.

2. Металл/закалка лучше (советские качественнее нынешних). Проверять это в гаражных условиях затруднительно, но достаточно просто послушать звук соударения рокеров: у новых ВАЗовских рокеров он не такой звонкий, как у наших старых!

3. Есть вопросы и к геометрии новых рокеров и качеству литья/обработки. Мы засухарили/отрегулировали клапана на 1-м цилиндре и измерили значения подъёма и перекрытия:

— новые рокера АвтоВАЗ: подъём 11.0 мм, перекрытие 0.9 мм

— новые рокера Саратов: подъём 11.3-11.4 мм, перекрытие ~1.1 мм

— наши старые рокера: подъём 11.2 мм и 11.4 мм, перекрытие ~1.1 мм

(Причём, взяли старые рокера с самой большой выработкой — как видим, подъём не особенно хуже чем у саратовских и явно получше чем у новых АвтоВАЗовских!)

Интересно также то, что проточка под пружины у новых ВАЗовских рокеров оказалась КРИВАЯ:

Видно, как плотно приложенный глубиномер штангена показывает явный перекос посадочного места пружины по сравнению с контактной плоскостью рокера.

В общем, наши старые рокера явно побеждают!

Купленные новые пружины рокеров АвтоВАЗ оказались не менее кривые, чем их собратья рокера (фото слева):

К счастью, пружины можно довольно легко выровнять пассатижами. На правом фото — результат выравнивания.

Почему это важно? Кривые пружины дают небольшой перекос рокерам, и затрудняют точную регулировку клапанов даже по индикатору.

Ещё одна тонкость: если мы ставим новые пружины рокеров, то желательно поменять и стопорные пластины:

Слева на фотографии — новая стопорная пластина. Справа — старая пластина, с явным износом от старых пружин рокеров. Пока не снять её с ГБЦ, можно и не заметить эту выработку. И вполне возможно, что новая пружина может попасть в эти борозды и дать небольшой перекос.

Учитывая небольшой износ, решили заменить их на новые. Хоть в этом всё просто! :)

На этом, пожалуй, обзор деталей ГБЦ можно завершить. Всё готово к начальной сборке головки (собирать будем в несколько этапов), о чём расскажем в следующей части!

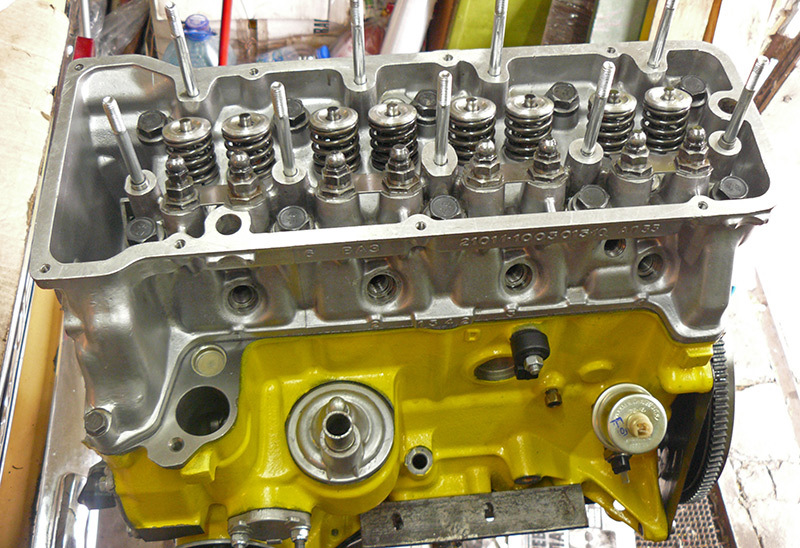

Мы собрали блок, и теперь настало время поставить головку блока цилиндров. Мы разбирали её при нарезании цековок под клапана — для примерки, и теперь нужно её собрать уже начисто.

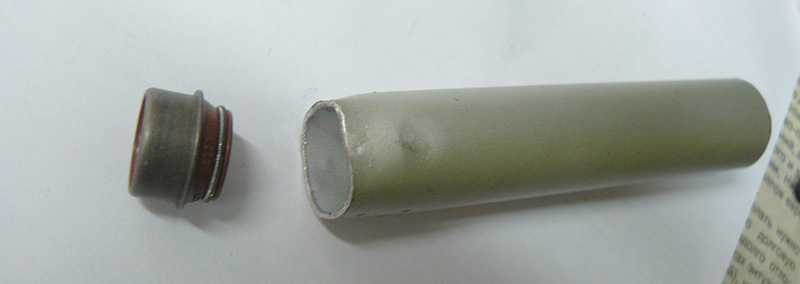

И на этот раз при финальной сборке ГБЦ нужно не забыть про сальники клапанов (маслосъёмные колпачки):

Сальники взяли Elring, но это не так принципиально: подойдут любые импортные — Goetze, Victor Reinz, Corteco. Главное — не поставить подделку!

Поэтому внимательно смотрим на качество изготовления (чтобы надписи были чёткие, пружинки ровные, упаковка красивая и т.д.) и берём их у проверенного поставщика.

При установке не забываем, что сальники хрупкие, и их легко повредить. Поэтому вначале вставляем клапан.

Смазываем маслом и сальник, и клапан. Если есть опасения повредить сальник при надевании на клапан, можно использовать втулку-оправку для клапанов (иногда она есть в комплекте с сальниками).

Далее нужно аккуратно посадить сальник на направляющую, используя оправку.

Мы взяли просто кусок алюминиевой трубки подходящего диаметра — нужно чтобы она упиралась в металлический буртик сальника:

Чтобы не повредить сальник при запрессовке, можно перед этим снять его пружинку (и потом надеть обратно).

У кого-то даже получается засадить сальники от руки, а нам нужно было подстучать молоточком, чтобы они сели до упора.

В итоге, если сальники нормальные и зазоры направляющих верные, то все клапана удерживаются сальниками и сами не выпадают:

После этого засухариваем клапана, как мы уже проделывали не раз. Регулировочные болты рокеров опускаем на максимальный зазор.

Теперь снимаем ГБЦ со стапеля и ставим блок цилиндров.

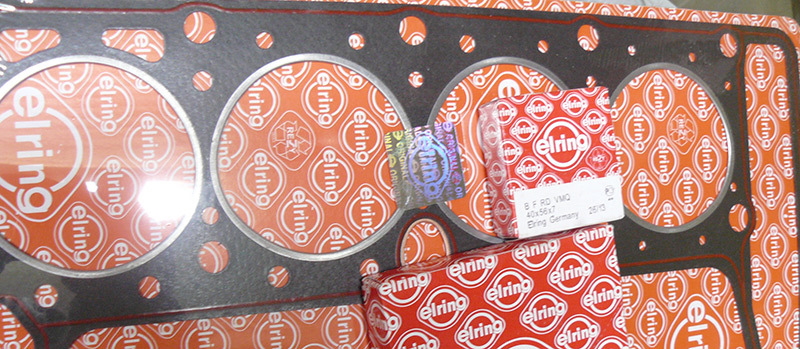

Прокладку головки берём обычную паронитовую, с герметиком:

Скорее всего, это не оригинал Elring, т.к. таких прокладок нет в их каталоге. Но, во всяком случае, она довольно неплохого качества. Может быть, она даже делалась на том же заводе предприимчивыми азиатами, кто его знает…

Ставить прокладку металлопакет особых причин у нас не было: обычную прокладку не должно выдавить на нашей "атмо"-конфигурации двигателя. Да и на 79 мм их вроде бы нет, а ставить металлопакет большего диаметра от шнивы мы не решились, не имея опыта.

Остальные прокладки — тоже "китай", за исключением разве что Victor Reinz (скорее всего, и его там делают), но на который зато попадаются плохие подделки, плюс они идут без герметика…

Забегая наперёд отметим, что наша прокладка пока что оправдывает ожидания (тьфу-тьфу).

При установке прокладки тщательно обезжириваем и очищаем поверхности блока и головки!

Также выставляем все поршни блока в среднее положение — на всякий случай, чтобы клапана не встретились с поршнями при установке распредвала или его прокручивании — ведь фазы ГРМ ещё не выставлены, и нет цепи.

Теперь можно ставить ГБЦ.

Берём обязательно новые болты ГБЦ. Сейчас выпускают болты нового образца, с уменьшенной шляпкой, но при желании можно найти и новый комплект старого образца, с обычной шестигранной шляпкой, и шайбы к ним. Мы так и сделали:

Смазываем кончик резьбы, низ шляпки и шайбу капелькой масла (даём стечь) и затягиваем динамометрическим ключом в 4 прохода, по известной схеме.

Всякий раз начинаем от центральных болтов, и затягиваем остальные с одинаковым усилием, после чего сразу же повторяем ещё разок, с этим же усилием.

Вначале даём момент 4.2-4.3 кГ, затем следующий проход уже 7.0-7.5 кГ и после — 9.6-9.8 кГ. После этого вкручиваем малый болт ГБЦ (рядом с трамблёром) с моментом 2.5 кГ.

И, наконец, делаем 4-й проход с 11.4-11.7 кГ (наш блок старый, поэтому лучше не давать больше 11.6).

Наконец, затягиваем и тот малый болт — 3.8 кГ.

После первичной затяжки ждём несколько часов и повторяем контрольный проход, с окончательным усилием:

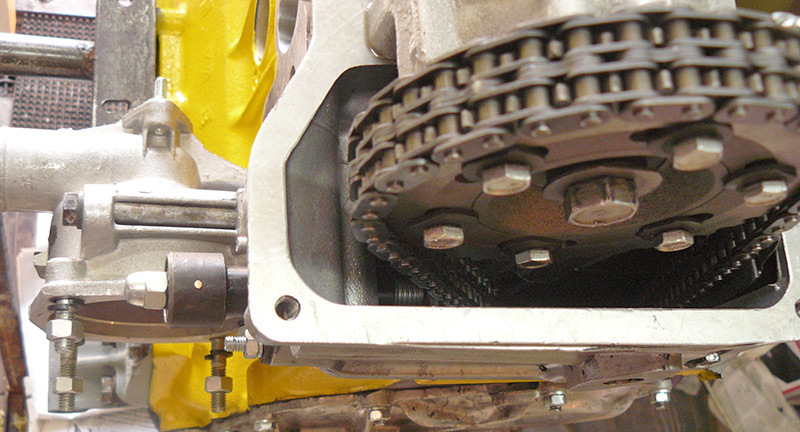

Приступаем с сборке газораспределительного механизма (ГРМ).

Ставим постель распредвала (гайки затягиваем по аналогичной схеме).

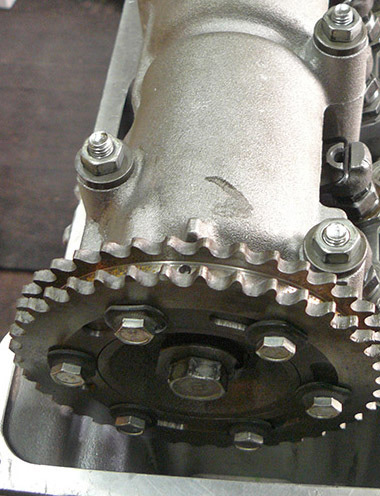

Тут нам понадобится "тюняшка" — разрезная шестерня (регулируемая звезда):

В нашем случае она обязательна, т.к. у нас фрезеровались поверхности ГБЦ и блока (хоть немного, но расстояние между шестернями уменьшилось), а также для точной настройки фаз ГРМ — учитывая наш нестандартный распредвал. Да и вообще, это полезная во всех отношениях вещь! :-)

Разрезную шестерню пока не затягиваем, а просто примеряем.

Распредвал должен прокручиваться без заеданий.

Ставим успокоитель цепи. В продаже есть резиновый и пластмассовый.

Взяли резиновый, но качество оставляет желать лучшего: его нужно обязательно примерять на болты, потому что если он сядет криво, то одной стороной будет задевать цепь.

Подгибаем его проушины с гайками так, чтобы сидел ровно. Также болты его крепления могут пропускать масло наружу двигателя (это известная "болячка"), поэтому мажем их герметиком.

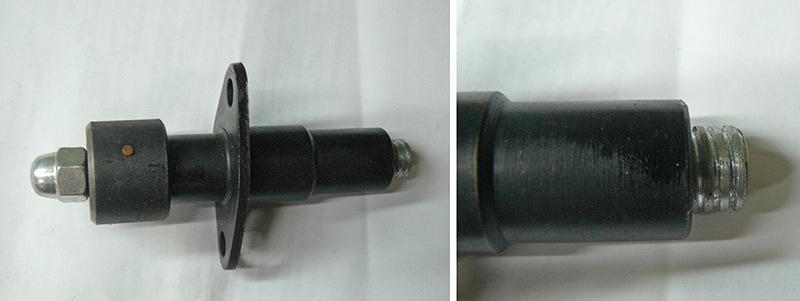

В качестве натяжителя цепи мы использовали Автонатяжитель ISAI:

Он хорош тем, что обеспечивает плавную регулировку натяжения, а не ступенчатую, как широко известный "Пилот".

Плюс, у него защита от перенатяжения цепи — за счёт обратного хода винта, под действием вибрации:

Под крышкой-гайкой находится стопор, который нужно будет извлечь.

Закручиваем натяжитель на место штатного, и заодно ставим корпус помпы:

Корпус помпы нового образца, 21073-1307015. Это важно, т.к. саму помпу поставим тоже от семёрки, с увеличенным диаметром крыльчатки, и должно быть соответствие.

Внимательный читатель может заметить тёмное пятно на корпусе помпы. Это такое качество новых запчастей! На корпусе оказался дефект литья — сквозная трещина. Пришлось "по-колхозному" замазать её эпоксидкой — держится! :-)

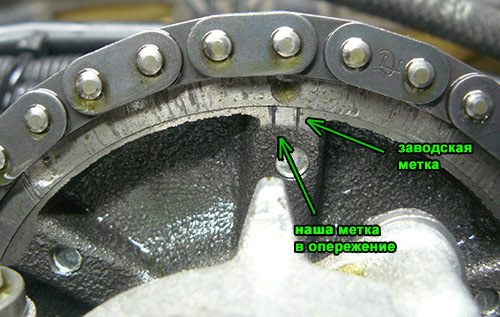

Теперь займёмся выставлением фаз ГРМ.

1. Сначала выставляем по меткам ВМТ 1-го цилиндра отдельно распредвал (крутим за шестерню) и коленвал (крутим за цепь). Крутим их очень внимательно и аккуратно — сначала распредвал, затем коленвал — осторожно подводим поршень 1-го цилиндра к ВМТ!

2. Снимаем разрезную шестерню, накидываем цепь на неё и в преднатянутом положении (по ходу вращения двигателя) ставим её обратно. При этом выбираем такое положение цепи, чтобы регулировочные болты шестерни были примерно посредине (для запаса регулировки). Если нужно, перекидываем цепь на 1 зуб в нужную сторону.

3. Включаем натяжение цепи по инструкции ISAI (см. текст выше на фото), после чего затягиваем болт шестерни распредвала динамометрическим ключом;

4. Теперь совмещаем наши метки на коленвале и распредвале с помощью болтов разрезной шестерни. Если всё окей — затягиваем болты, загибаем стопорную шайбу шестерни.

После выставления ГРМ, можно поставить соответствующую метку и на разрезной шестерне. Там уже имеется заводская метка, но она, конечно, не совпадает с нашей. Тем более, что нашу ВМТ распредвала мы задали чуть-чуть в опережение:

Далее, регулируем клапана. Мы это уже проделывали в процессе предварительной сборки, но на этот раз требуется особая точность.

Многие переоценивают точность регулировки по индикатору, которая зависит от того, в какую именно точку рокера попадёт ножка индикатора (и от качества литья самого рокера):

Поэтому обязательно проверяем регулировки по широкому щупу.

Затягиваем регулировочный болт и контр-гайку двумя ключами одновременно, и строго по индикатору, чтобы не сбить зазор!

Проверяем: собранный мотор (без свечей) должен сравнительно легко вращаться от руки за маховик.

Теперь настало время снимать двигатель со стапеля и устанавливать его на наш "Рыжик"!

Используем тот же полиспаст (таль), что и для снятия двигателя, только действуем в обратном порядке:

Подкладываем, где нужно, старую покрышку в процессе установки.

Остаётся только установить крышку клапанов:

Не забываем поставить теплозащитный кожух под правую подушку двигателя. Это важно, т.к. паук 4-2-1 обычно проходит очень близко к ней, и сильный нагрев может уменьшить срок её службы.

Крышку плапанов оставили старую, но нам ещё предстоит её немного доработать впоследствии.

К слову, для её крепления нужны правильные шайбы. В продаже есть кооперативные тонкие шайбы, которые хуже заводских:

На фото видно, как более тонкая шайба (вверху) изогнулась при несильной затяжке и уже не может распределять равномерно давление на крышку клапанов.

После установки откапиталенного двигателя и нового масляного фильтра необходимо залить и прокачать масло в системе.

Масло залили синтетику Mobil 1 5W-50 (см. фото в Часть 2).

А для прокачки масла нужна самодельная приспособа:

Просто отрезаем шлицевую часть от старого грибка маслонасоса и привариваем к шпильке. Шпилька через резиновую муфту-шланг зажимается в патроне шуруповёрта (дрели).

Если мы вставим эту приспособу в двигатель вместо грибка через отверстие трамблёра, то сможем прокрутить дрелью маслонасос и тем самым прокачать масло!

Заодно проверяем показания давления масла и убеждаемся, что оно появилось (и лампа погасла) и держится даже на небольших оборотах дрели.

Также можно до запуска измерить компрессию. Конечно, нет особого смысла так мерять — на холодную, да ещё и кольца совсем не притёрты… Но нам просто было интересно:

Получили по 11.5 единиц в каждом цилиндре. Как-то маловато, прям захотелось супротека залить :-)

Что ж, после запуска померяем ещё на горячую, и будем надеяться, что компрессия поднимется в процессе обкатки…

Напоследок, закрутим свечи:

Посмотрим, как они себя проявят…

На этом, основную сборку двигателя можно считать законченной!

ПОСЛЕСЛОВИЕ

Все работы по капиталке двигателя заняли суммарно чуть больше 3-х месяцев, поскольку, ввиду занятости, мы редко могли приходить в гараж.

Наверняка многое можно было сделать проще, быстрее и, главное, лучше.

В плане тюнинга, "за бортом" осталось много известных доработок, например:

— изменение формы камеры сгорания (увеличение детонационной стойкости, улучшение наполнения);

— маслофорсунки;

— однорядная цепь;

— полуторный маслонасос и т.д.

Мы были ограничены финансово и не имели достаточного опыта для более сложного тюнинга.

Более того, мы вовсе не старались сделать двигатель "на все времена и всем на зависть", а просто хотели не наделать ошибок.

Также мы ещё не рассказали об установке на двигатель остального навесного оборудования:

— впускной коллектор и карбюратор;

— паук и выпускная система;

— стартёр и генератор;

— система зажигания;

— маслоуловитель и т.д.

И да, нам ещё предстоит сделать первый запуск двигателя! :-)

Постараемся, по мере возможности, коснуться всех этих вопросов в дальнейших записях бортжурнала.

Итак, мы заканчиваем серию записей про ремонт двигателя "Рыжика". Надеемся, вам было интересно!

Что дальше? Начало нового "сериала", про нашу гибридную коробку передач — уже скоро! ;-)

Читайте также: