Схема автоматизации электрической очистки газа

Добавил пользователь Дмитрий К. Обновлено: 21.09.2024

В химической промышленности автоматизации и механизации уделяется большое внимание. Это объясняется сложностью и высокой скорость. Протекания технологических процессов, а так же чувствительностью их к нарушению режима, вредностью условий работы, взрыво- и пожароопасность перерабатываемых веществ.

Автоматизация позволяет улучшить основные показатели эффективности производства: увеличение количества, улучшение качества и снижение себестоимости выпускаемой продукции, повышение производительности труда.

В автоматизированном производстве человек переключается на творческую работу – анализ результатов управления, составление заданий и программ для автоматических приборов, наладку сложных автоматических устройств и т.д. При этом от специалистов требуются знания не только устройства различных приборов, но и общих принципов составления системы автоуправления.

Комплексная автоматизация процессов химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств, но и автоматическое управление пуском и остановкой аппаратов для ремонтных работ и в критических ситуациях.

Процесс кристаллизации относится к непрерывным технологическим процессам, при этом необходимо поддерживать постоянными режимные параметры.

Показателем эффективности данного процесса является степень очистки газа.

Для решения задачи построена одноконтурная система управления процессом электрической очистки газа. Выбран регулятор и построена математическая модель системы управления. На модели определены оптимальные параметры регулятора.

Выбраны приборы для основного контура регулирования.

1. Специальная часть

1.1 Расчёт передаточной функции объекта управления

Исходные данные: кривая разгона, величина входного воздействия в безразмерной форме (=1800мм/ч).

В данном случае, кривая разгона объекта с самовыравниванием. Это объект с самовыравниванием , с динамическими свойствами сложного звена, являющегося сочетанием звена запаздывания и апериодического звена первого порядка.

Далее производим определение коэффициентов и производится в следующей последовательности:

1. Определим по графику значение y1 ,y0

где y1-значение регулируемой величины, соответствующее новому состоянию равновесия. где - значение регулируемой величины, соответствующее начальному состоянию равновесия.

2. Для определения рассчитаем y2 ,y3; t1,t2 по формулам:

Для определения t1,t2 по значениям y2 ,y3 спроецируем на осьT.

В соответствии с полученными значениями рассчитаем t1,t2 по формулам:

;

Подставим рассчитанные значения:

3. Рассчитаем время запаздывания :

=0,5(3t1-t2)=0.5(3*54-76)=43 (с)

Раздел: Промышленность, производство

Количество знаков с пробелами: 15450

Количество таблиц: 4

Количество изображений: 5

Похожие работы

. питьевой воды на станциях водоподготовки и обеззараживания сточных и оборотных вод. Производительность свыше 100 кг. активного хлора в сутки более 100 тыс. кубометров воды в сутки. 3. Расчет экономической эффективности очистки технической воды: 3.1 Определение затрат труда 3.1.1. Определим оплату труда обслуживающего персонала в год Сп = Тм*aз*nм, где Тм – 167 часов –норма времент в .

. на всех установках. Первой стадией процесса является сжатие азотоводородной смеси до давления, под которым осуществляется процесс синтеза аммиака. В настоящее время в производстве синтетического аммиака применяются давления от 100 до 1000 ат. Расход энергии на сжатие смеси незначительно возрастает с повышением давления, так как работа сжатия приблизительно пропорциональна логарифму отношения .

Электрическую очистку, как правило, применяют в качестве второй, тонкой ступени очистки. Этот способ имеет более сложное конструктивное воплощение, чем способ механической очистки. Электроочистка способна работать с эффективностью 99 % и даже 99,9 %, улавливать частицы широкого диапазона размеров вплоть до субмикронных при концентрации пыли на входе до 50 г/м3 и выше.

Процесс электроосаждения производится в электрофильтрах и состоит из двух стадий: зарядки и осаждения. В большинстве конструкций обе стадии совмещены в пределах системы разноименных электродов: коронирующих и осадительных. Оса-дительные электроды заземлены, а на изолированные коронирующие электроды подается потенциал высокого напряжения от агрегата питания. Конструкция электродов такова, что между ними образуется резко неоднородное электрическое поле, что является условием образования коронного разряда. В результате в межэлектродном пространстве образуется униполярный объемный заряд, состоящий из движущихся к осадительному электроду ионов. На поверхность частицы, поступающей в межэлектродный промежуток, осаждаются ионы, сообщающая ей заряд определенной величины. Поле напряженностью Е с момента приобретения частицей заряда q действует на нее с силой F равной F = qE, H.

После достижения, частицей осадительного электрода ее заряд стекает, цепь замыкается. Частица удерживается на электроде силами адгезии до тех пор, пока образующийся слой осажденных частиц не достигает такого размера, когда его необходимо удалять. В большинстве случаев удаление производится механическим встряхиванием электродов, а в мокрых электрофильтрах — периодической или непрерывной обмывкой электродов.

Основные типы промышленных электрофильтров — пластинчатые и трубчатые. В пластинчатых система электродов представляет собой ряд коронирующих проводов между плоскими пластинами, в трубчатых — система коаксиальных цилиндров или провод внутри цилиндра.

Конструкции электрофильтров разнообразны, так как определяются технологическими условиями его работы. К ним относятся: состав и свойства пыли и газов, их температура давление и влажность, степень очистки, условия компоновки газового тракта и др.

Все типы электрофильтров можно классифицировать по нескольким признакам:

- по размещению зон зарядки и осаждения — на двухзонные, где зарядка происходит в ионизаторе, а осаждение в осадителе, и однозонные, где совмещены зоны зарядки и осаждения. Первые применяются ограниченно в основном для тонкой очистки воздуха в схемах аспирации, вторые — в большинстве отраслей промышленности для очистки газов, как технологических, так и выбрасываемых в атмосферу;

- по направлению газового потока в активной зоне — на горизонтальные и вертикальные;

- по способу удаления пыли с электродов — на сухие и мокрые;

- по количеству последовательно расположенных электрических полей — на одно- и многопольные;

- по числу параллельных секций фильтра — на односекционные и многосекционные;

- по типу электродной системы — на трубчатые и пластинчатые.

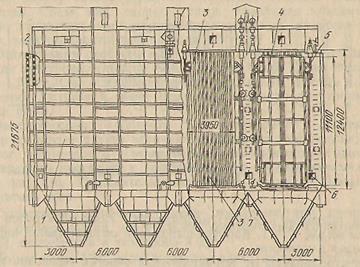

Рис. 8.5. Схема электрофильтра:

1 — корпус; 2 — газораспределительное устройство; 3 — осадительный электрод; 4 — коронирующий электрод; 5 — устройство для подвеса коронирующих электродов; 6 — люк для обслуживания

Кроме того, электрофильтры различной производительности отличаются друг от друга высотой электродов, длиной активного сечения полей по ходу газа, площадью активного сечения. Схема электрофильтра приведена на (рис. 8.5).

Удельный расход воды в трубе Вентури для условий электросталеплавильного производства составляет обычно 0.9-1.0 л/м 3 .

Скрубберы Вентури работают с высокой эффективностью. Они улавливают до 96-98% всей высокодисперсной пыли в широком диапазоне её начальных концентраций в газе от 0.05 до 100 г/м 3 . Однако это требует больших энергетических затрат.

Поддержание нужной скорости и плотности орошения в пределах 0,5 – 1,5 дм 3 /м 3 является довольно сложной задачей из-за нестабильности расхода и запылённости расхода и запылённости поступающего на очистку газа.

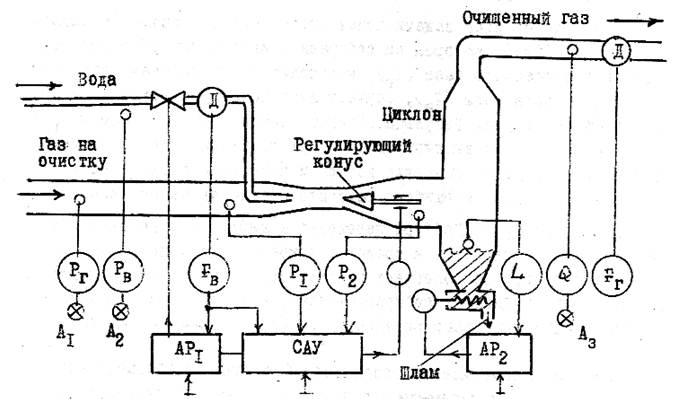

Горловина трубы Вентури переходят в диффузор, где скорость потока газа уменьшается и происходит коагуляция капель воды с частицами, что облегчает их отделении в прямоточном циклоне (каплеуловителе). В донной части циклона собирается шлам, который с использованием системы автоматического регулирования (АР2) периодически удаляется.

Система автоматизации газоочистной установки обеспечивает контроль основных параметров и подачу аварийно 0 предупредительной сигнализации при выявлении аварийных ситуаций.

Рис. 6.2.Структура системы автоматизации скруббера Вентури: Рi, L, Fi, Q – системы автоматического контроля давления, уровня, расхода и качества пылеочистки; Д – измерительная диафрагма; АРi – система автоматического регулирования; САУ – система автоматического управления; Ο – электропривод; ⊕ - световая сигнализация

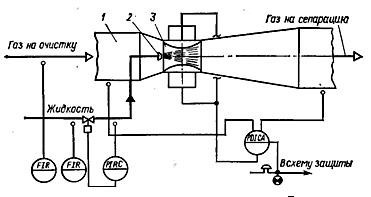

Рис. 6.3.Типовая схема автоматизации мокрой очистки газов: 1 – корпус трубы Вентури; 2 – форсунки; 3-регулируемая горловина

На рис. 6.3 приведена типовая схема автоматизации скруббера Вентури с регулируемой горловиной путём изменения её диаметра.

Жидкость дробиться на капли в трубе Вентури дважды: на крупные – при истечении жидкости из форсунки и на более мелкие – под действием энергии газового потока. Конечный размер капель и их число определяются обоими процессами.

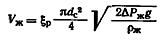

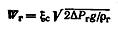

Средний диаметр капель после форсунки при распыливании определённой жидкости в газовый поток с малоизменяющимися свойствами зависит от геометрических размеров форсунки и давления жидкости. Так для обычных типов форсунок получено следующее уравнение:

где - средний диаметр капель; - диаметр соплового отверстия; - давление перед форсункой; - постоянный коэффициент.

Таким образом для стабилизации диаметра - достаточно поддерживать давление постоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости через форсунку определяется в основном перепадом давления на форсунке:

где - коэффициент расхода (изменяется незначительно); ; - давление газа в начале трубы, где установлен распылитель (мало изменяется); - плотность газа (мало изменяется ).

Дисперсность вторичного распыла – при контактировании капель жидкости после форсунки с газом – зависит в основном от скорости газового потока

где - коэффициент скорости (мало изменяется); - перепад давления в начале и в конце трубы Вентури; ; - давление в конце трубы; - плотность газа (мало изменяется).

Из уравнения следует, что для постоянства скорости достаточно стабилизировать перепад давления на трубе Вентури. Регулирующее воздействие при этом вносится изменением поперечного сечения горловины трубы.

Перепад давления на трубе является движущей силой процесса перемещения газа, поэтому его стабилизация обеспечивает не только качественную дисперсность распыла, но и постоянство расхода газа – второго режимного параметра процесса очистки, определяющего показатель эффективности.

При критическом перепаде давления устройство защиты включает резервный пылеочиститель и отключает рабочий. Контролю в данном процессе подлежат расходы жидкости и газа.

Электростатическая очистка газов основана на использовании явления ионизации газовых молекул в электрическом поле высокого напряжения, создаваемом между двумя электродами. Электрический разряд такого характера получил название коронного разряда. В зависимости от знака потенциала электрода коронный разряд может быть положительным и отрицательным. Электрод, вокруг которого возникает коронный разряд, называют коронирующим электродом, второй электрод - осадительным.

При ионизации газа происходит движение ионов и электронов. При отрицательной короне положительно заряженные ионы движутся к коронирующему электроду, отрицательно заряженные ионы и электроны – к осадительному. При этом, встречая на своём пути частицы пыли, они адсорбируют их. Под действием сил электрического поля частицы пыли движутся также к осадительному электроду. Обычно в электрофильтрах на коронирующие электроды подают отрицательное напряжение, так как отрицательные ионы обладают большей подвижностью.

Установка электрической очистки включает в себя электрофильтр и агрегат электропитания. Агрегат электропитания состоит из трансформатора, повышающего напряжение с 220 В до 80-100 кВ, выпрямителя переменного тока и регулятора напряжения. Электрофильтр состоит из корпуса, в котором размещаются осадительные и коронирующие электроды. Коронирующие электроды крепятся к изоляторам, с помощью которых осуществляется подсоединение их к высокому напряжению. Натяжение коронирующих электродов осуществляется при помощи груза или специальной рамы, что исключает короткое замыкание. Осадительные электроды изготавливают из стали, чугуна, меди, алюминия и д.р. материалов. По форме осадительных электродов электрофильтры подразделяются на трубчатые и пластинчатые. В зависимости от направления движения газов различают горизонтальные и вертикальные электрофильтры.

По способу удаления частиц, осевших на электродах, электрофильтры могут быть сухие и мокрые. В сухих электрофильтрах осевшие частицы пыли удаляются при помощи механизмов встряхивания; под действием сил тяжести пыль осыпается в бункер аппарата, откуда выводится через герметичные выгружающие устройства. В мокрых электрофильтрах осевшие частицы пыли смываются водой. Сухие электрофильтры обычно имеют несколько расположенных по ходу движения газов ячеек, называемых электрическими полями. В каждой такой ячейке находится система осадительных и коронирующих электродов. В зависимости от числа полей электрофильтры могут быть одно- и многопольными. Каждое поле электрофильтра имеет независимое электрическое питание от отдельного электроагрегата.

В чёрной металлургии, в частности в электросталеплавильном производстве, наиболее широкое применение нашли применение, нашли электрофильтры типа УГ (унифицированные с горизонтальным ходом газов). Эти электрофильтры многопольные, прямоугольной формы со стальным корпусом. Осадительные электроды выполнены в виде С - образных пластин с расстоянием между ними 275 мм. Коронирующие электроды представляют собой ленты с иголками, натянутые на трубчатые рамы. Электрофильтры УГ характеризуются следующими показателями:

Наибольшая степень очистки газов, % 99,9

Наибольшая температура газов перед фильтром, о С 250

Допустимая концентрация пыли в газах, г/м 3 50

Гидравлическое сопротивление, Па 150

Допустимое разрежение газов на входе в фильтр, Па 4000

Расход электроэнергии на очистку

1000 м 3 газов, кВт*ч 0.3

При применение электрофильтров необходимо учитывать, что эффективность их работы зависит от многих факторов, в том числе и от электрических характеристик, скорости газов, параметров пылегазового потока, физико-химических свойств улавливаемой пыли. Наличие в пыли отходящих газов частиц оксидов кремния, алюминия, кальция, магния и марганца отрицательно влияет на эффективность пылеулавливания в электрофильтрах вследствие их высокого удельного электросопротивления. Наличие таких частиц затрудняет

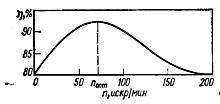

также удаления слоя пыли с осадительных электродов, особенно в их верхней части, где сила удара при механическом встряхивании оказывается недостаточной. Кроме того, такие пылевые частицы, оседая на осадительных электродах и кончиках игл коронирующих электродов, образуют наросты в виде сферы. Эти наросты снижают ток коронного разряда примерно в 2-3 раза, что приводит соответственно к снижению величины заряда частиц и скорости их дрейфа в направлении осадительного электрода. При этом режим работы электрофильтра характеризуется пониженными значениями напряжённости и плотности тока короны, что снижает степень очистки газа (рис.6.4).

С повышением температуры газов понижается пробивное напряжение, при котором происходит дуговой разряд. Поэтому при повышенной температуре газов нельзя поддерживать в электрофильтре высокую напряженность поля, необходимую для зарядки осаждаемых частиц пыли. Кроме того, с повышением температуры уменьшается влажность, что приводит к возрастанию электрического сопротивления частиц пыли. В связи с этим для эффективной очистки отходящих газов температура газов на входе в электрофильтр не должна превышать 400 о С. Эффективность электрофильтров в большой мере зависит от систематического технического надзора и своевременного обнаружения неисправностей, поддержания рационального технологического и электрического режимов работы. Особое внимание надо уделять ликвидации подсосов воздуха через неплотности люков, бункеров и других элементов, своевременному проведении ревизии системы встряхивания электродов.

Опыт работы с электрофильтрами показал, что установленные отечественные электрофильтры удовлетворительно справляются только с очисткой газов, поступающих из трактов неорганизованных выбросов, имеющих вследствие сильного разбавления их атмосферным воздухом запылённость не более 1 г/м 3 . При очистке газов, имеющих намного большую запылённость, электрофильтры не обеспечивают требуемую степень очистки. Для повышения эффективности их работы необходимо улучшить конструкцию электрофильтров и провести целый ряд дополнительных мероприятий, в том числе кондиционирование газов за счёт впрыскивания воды или водяного пара.

Возможности современных электрофильтров заключаются в улавливании частиц вплоть до 0,1 мкм.

Основными задачами автоматизации этих аппаратов являются регулирование газораспределения по сечению установки и поддержание напряжения на границе дугового разряда между осадительными и коронирующими электродами. Оптимизация работы фильтра основана на том, что между параметрами очищаемого газа и частотой искровых разрядов в межэлектродном пространстве существует определённая зависимость. Задача сложная и поэтому для её решения требуется применение микропроцессорной техники.

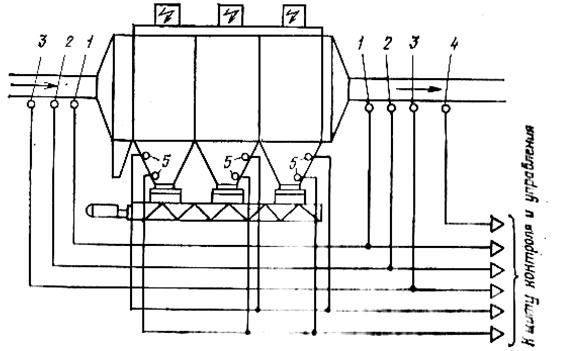

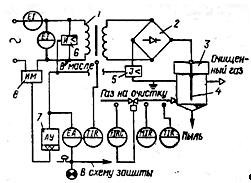

На рис.6.5 представлена принципиальная схема компоновки газоочистного электрического аппарата средствами измерения и КИП. Эта схема представляет схему экологического мониторинга, нормальное функционирование которого обеспечивается средствами технологического контроля без автоматического управления.

Средства контроля параметров процесса на установке позволяют обслуживающему персоналу контролировать работу всех механизмов и агрегатов питания электрофильтра, своевременно принимать меры при нарушении регламентных параметров пылегазового потока и отключить электрофильтр при аварийных ситуациях.

Существенный недостаток подобных схем – отсутствие обратной связи между возмущающим воздействием и откликом.

Рис.6.5.Схема технологического контроля работы установки электрофильтрации: 1-5 – точки контроля соответственно температуры, разрежения, расхода, концентрации пыли и уровня пыли в бункерах

В системе использовались микропроцессорные блоки типа Coromatic, позволяющие непрерывно контролировать и хранить в памяти тенденцию изменения интервалов между пробоями, а также выбирать оптимальные интервалы, регулируя скорость подъёма напряжения и послепробойного снижения напряжения.

Особенность микропроцессора в том, что для лучшего удаления пыли с электродов в каждом цикле регенерации он автоматически уменьшает напряжение на данной секции фильтра, в результате чего снижаются силы адгезии, а эффективность очистки увеличивается до 99,96%.

Режим работы блоков Coromatic оптимизируется производимой фирмой системой Precicontrol, в которой качестве основного информационного параметра используют в качестве основного информационного параметра используют сигнал от измерителя оптической плотности дымовых газов.

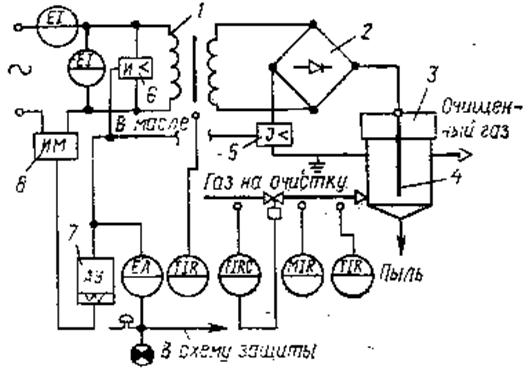

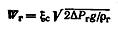

Типовое решение отечественной автоматизации рассмотрим на примере сухого электрофильтра (рис.6.7).

Рис.6.7. Типовая схема автоматизации электрической очистки газа: 1 - трансформатор; 2 - высоковольтный выпрямитель; 3 - электрофильтр; 4 – коронирующий электрод; 5 – реле максимального тока; 6 – реле минимального напряжения; 7 – автоматическое устройство управления; 8 исполнительный механизм

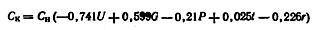

Параметрами, от которых зависит концентрация пыли на выходе из электрофильтра, являются: напряжение питания U, нагрузка G, температура газа t, радиус частиц r, давление газа Р, влажность m, удельное электрическое сопротивление R.

Для сухих электрофильтров получено уравнение, дающее представление о зависимости конечной концентрации Сk от указанных параметров:

где Сн – начальная концентрация пыли.

Из уравнения следует, что наиболее сильно на концентрацию Сk влияют начальная концентрация Сн, напряжение U и расход G ; параметры Р, t, r влияют меньше, они определяются ходом предыдущего технологического процесса, и с их изменением в объект будут поступать возмущающие воздействия. То же можно сказать и о концентрации Сн. Расход газа с целью устранения возмущений нужно и можно стабилизировать. Напряжение U для высококачественной очистки должно поддерживаться на максимально высоком уровне, близком к критическому. Для этого устанавливают автоматическое устройство, которое периодически осуществляет плавное повышение напряжения до возникновения пробоя (дугового разряда) в межэлектродных промежутках. В момент возникновения пробоя срабатывают реле максимального тока и минимального напряжения; они дают команды автоматическому устройству на быстрое снижение напряжения U до значения, обеспечивающего гашение дуг (10%). Через некоторое время устройство вновь начинает повышать напряжение до предельного пробивного значения. Затем цикл повторяется.

При обрыве коронирующих электродов сигнальное устройство через 5-10 циклов понижения напряжения даёт импульс в схему сигнализации и защиты.

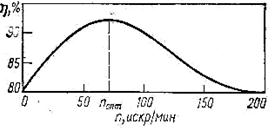

Рис.6.8.Зависимость эффективной очистки от числа искровых разрядов

Контролю в данном процессе подлежат расход, температура и влажность газового потока, напряжение и сила тока, температура масла трансформаторно – выпрямительного блока.

Регулирование по искровому принципу. Типовое регулирование электрофильтра по дуговому пробою имеет существенный недостаток – среднее значение рабочего напряжения оказывается ниже оптимального вследствие его периодического снижения. Более перспективным является регулирование по числу искровых разрядов, которые предшествуют пробою и определяют степень очистки (рис.6.8). Оптимальная частота искровых разрядов может быть рассчитана за ранее (как задание регулятору) по разрядному расстоянию, сочетанию электродов, свойствам очищаемых газов и другим параметрам процесса. Для контроля за текущим значением частоты искрений во вторичной цени трансформатора устанавливают специальное устройство, реагирующее на импульсы напряжения, которые вызываются скачкообразными тока при искрении.

Очистка технологических и аспирационных газов. Позиционные регуляторы для кондиционирования воздуха.

Задачи стабилизации технологических параметров в схемах автоматического регулирования могут быть также решены с помощью широкой номенклатуры позиционных регуляторов. Для повышения устойчивости САР в них вводят специальные стабилизирующие устройства. В качестве стабилизирующего устройства широко распространен ступенчатый импульсный прерыватель типа СИП-01, который представляет собой электромеханическое реле времени со ступенчатой настройкой длительности импульса (времени включения ртутного включателя). При непрерывном вращении оси синхронного электродвигателя прерывателя его ртутные выключатели в зависимости от настройки периодически замыкаются и размыкаются.

В автоматические схемы регулирования контакты ступенчатого импульсного прерывателя вводят таким образом, чтобы, получив команду на включение от какого-либо позиционного регулятора непосредственно или через промежуточное реле, электродвигатель соответствующего ИМ периодически отключается СИП. Продолжительность и период следования импульсов от СИП-01 определяются его настройкой и не зависят от положения контактов позиционного регулятора.

В схемах позиционного регулирования встречаются также и бесконтактные стабилизирующие устройства типа РИП-02, имеющие такое же назначение, как и ступенчатые импульсные прерыватели типа СИП-01.

Автоматические схемы регулирования с использованием позиционного регулятора и стабилизирующего устройства СИП-01 типичны для установок искусственного климата и приточной вентиляции.

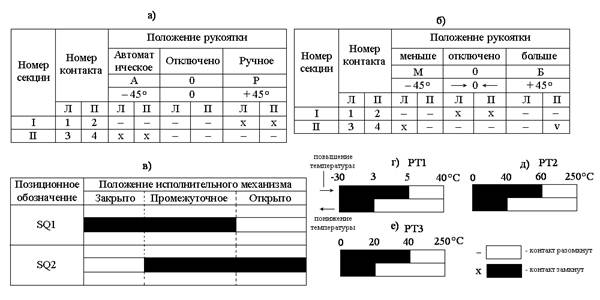

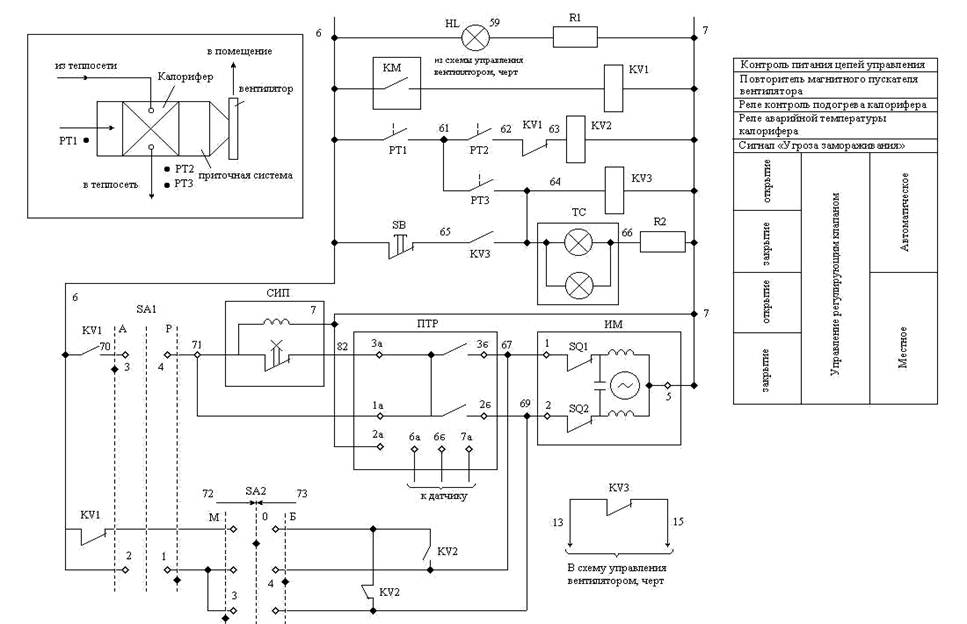

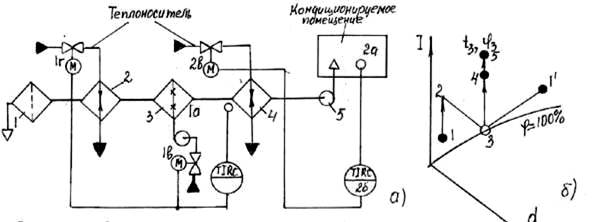

На рис.6.13, приведена схема автоматического регулирования температуры воздуха в установке приточной вентиляции. Таблицы переключения контактов переключателей SA1 и SA2, диаграммы работы конечных выключателей ИМ, а так же включения терморегуляторов РТ1 – РТ3 даны на рис.6.13, поэтому этот рисунок необходимо рассматривать совместно.

Автоматическая система регулирования состоит из калорифера для подогрева воздуха, позиционного регулятора и регулирующего клапана, измеряющего количество теплоносителя, поступающего в калорифер. Схема предусматривает защиту калорифера от замораживания при температурах наружного воздуха ниже +3 °С, а так же два режима работы: автоматическое управление регулирующим клапаном и ручное. Режим выбирается с помощью переключателя SA1.

Режим автоматического управления обеспечивается комплексом аппаратуры, состоящим из позиционного регулятора ПТР, стабилизирующего устройства СИП и ИМ.

Рисунок 6.13. Таблицы переключения контактов переключателей SA1 (а) и SA2 (б), конечных выключателей ИМ (в), терморегуляторов РТ1 (г), РТ2 (д) и РТ3 (е) схемы на рисунке 6.14.

В режиме автоматического управления может работать только при включенном приточном вентиляторе. При пуске приточного вентилятора через стабилизирующее устройство СИП подается питание к регулятору ПТР, подготавливаются к работе цепи управления ИМ. При повышении температуры воздуха выше заданного значения замыкается контакт позиционного регулятора ПТР “Выше”, а при понижении “Ниже”. Контакты включают в работу ИМ регулирующего клапана в направлении, обеспечивающем поддержание температуры приточного воздуха на заданном уровне.

Как было отмечено ранее, схема обеспечивает так же защиту калорифера от замораживания. Опасность замораживания калорифера проявляется при температуре наружного воздуха ниже +3°С, когда в результате различных факторов температура теплоносителя калорифера может понизиться ниже допустимого предела. Для фиксации температуры теплоносителя после калорифера (температуры аварийного отключения вентилятора и температуры прогрева калорифера) служат терморегуляторы РТ1 – РТ3 типа ТУДЭ, при срабатывании которых в различных сочетаниях включаются (отключаются) реле KV2 и KV3.

С помощью реле KV2 осуществляется периодический прогрев калорифера для защиты его от замораживания при неработающем вентиляторе. С этой целью терморегулятор РТ2 имеет настройку выше настройки РТ3. При замыкании контактов терморегуляторов РТ1 и РТ2 срабатывает реле KV2, которое дает команду на открытие регулирующего клапана. Это происходит следующим образом. По цепи, образованной размыкающим контактом реле KV1, контактом 1-2 переключателя SA2 и замыкающим контактом реле к 2, включатся ИМ, который открывает клапан на теплоносителе (цепь 6-72-73-67-1-5). На схеме регулирующий клапан не показан. Показан только его ИМ, который с помощью кинематической связи соединен с регулирующим клапаном. Калорифер прогревается, температура теплоносителя за калорифером повышается и контакт регулятора РТ2 размыкается, отключая реле KV2. Его размыкающий контакт включает ИМ на закрытие регулирующий клапан (цепь: 6-72-73-69-2-5).

С помощью реле KV3 происходит автоматическое отключение вентилятора и включение сигнала “Угроза замораживания”. Для фиксации срабатывания защиты и исключения повторного пуска вентилятора до принятия оператором необходимых мер сработавшее реле продолжает получать питание через соответственный размыкающий контакт: реле KV3 деблокируют кнопочным выключателем SB.

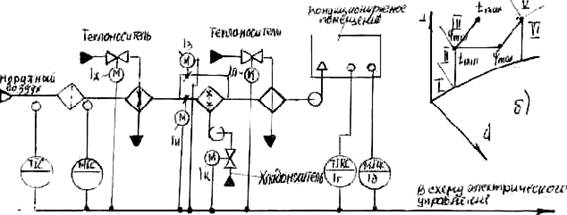

Системы кондиционирования. Функциональные схемы.Системы кондиционирования служат для автоматического поддержания температуры и относительной влажности воздуха в помещениях предприятия. Для этой цели наружный воздух перед подачей в помещение подвергают обработке в калориферах и оросительной камере.

Кондиционеры для одного помещения.Воздух в кондиционерах последовательно проходит обработку в калорифере 2 первого подогрева (рисунке 6.15, а), оросительном устройстве 3 и калорифере 4 второго подогрева. Стабилизация температуры и относительной влажности осуществляется по температуре точки росы, причем регулирование проводится в два этапа (рис.6.15, б). Первоначально путем соответствий обработки воздуха достигается температура точки росы (точка 3), затем воздух нагревается до такой температуры (тоска 4), чтобы при подаче его в помещение обеспечивалась заданная температура (точка 5). Реализуется данный метод следующим образом.

В холодный период года регулятор воздействует на клапан теплоносителя калорифера 2 таким образом, чтобы воздух нагрелся (прямая 1-2) до температуры, характеризуемой точкой 2. В оросительной камере воздух охлаждается и увлажняется (прямая 2-3) до точки росы. В теплый период постоянная температура точки росы поддерживается регулятором путем изменения расхода холодной воды, подаваемой в оросительную камеру (калорифер 2 не работает). Таким образом, независимо от начальных значений параметров наружный воздух после оросителя всегда имеет одни и те же параметры, характеризуемые точкой 3. В калорифере 4 воздух нагревается до определенной температуры в результате изменения расхода теплоносителя (точка 4).

Недостатком описанного метода является его неэкономичность при значениях наружного воздуха, характеризуемых точкой 4. Более предпочтительны системы с регулятором относительной влажности воздуха (рис.6.16, а), который совместно с регулятором температуры осуществляет прямое воздействие на те или иные агрегаты кондиционера в зависимости от параметров наружного воздуха. На диаграмме 1-б (рис.6.16, б) показаны предельно допустимые значения температуры и относительной влажности воздуха в помещении, четырехугольник, углами которого служат эти значения, является допустимой областью этих параметров. Кривой на диаграмме обозначена область возможных параметров наружного воздуха, которую можно разбить на шесть зон.

Рисунок 6.14.Принципиальная электрическая схема автоматического регулирования температуры воздуха в установке приточной вентиляции

Рис. 6.15.Схема кондиционирования помещения

В табл.6.1 приведены данные по управлению системой кондиционирования в зависимости от параметров наружного воздуха.

Рис.6.16 Управление кондиционером с регуляторами температуры и относительной влажности: а - схема управления; б - значения параметров наружного воздуха и воздуха в помещении на 1 - d диаграмме;1 - воздушный фильтр; 2,4 - калориферы; 3 - относительная камера; 5 - вентилятор

Таблица 6.1. Данные по системе автоматического управления кондиционером (к рис.6.15)

| Область изменения параметров влажности воздуха | Работающие регуляторы | Регулирующие органы регулятора | Положение остальных регулирующих органов | Примечание |

| Регулятор 1г | Клапан 1 ж Клапан 1 л | Заслонка 1 з закрыта, заслонка 1 и и и клапан 1 к открыты | Клапан 1л включается при полном открытии клапана 1ж | |

| Регулятор 1г Регулятор 1д | Клапан 1л Заслонки 1з, 1и | Клапан 1ж закрыт, клапан lк открыт | ||

| Регулятор 1д | Заслонки 1з, 1и | Клапаны 1ж, 1л закрыты, клапан 1к открыт | ||

| Регулятор 1л | Клапан 1л | Клапаны 1ж, 1к и заслонки 1з закрыты. Заслонка 1и открыта | Насос оросительной камеры выключен | |

| Регулятор 1г Регулятор 1д | Клапан 1к Регулятор 1з 1и | Клапаны 1ж, 1л закрыты | ||

| Регулятор 1г Регулятор 1д | Клапан 1л Регулятор 1з 1и | Клапан 1ж, закрыт, клапан 1к открыт |

Кондиционеры для нескольких помещения. На некоторых производствах в каждом помещении необходимо поддерживать свой микроклимат. Этого добиваются дополнительной обработкой воздуха после центральной системы кондиционирования в эжекционных доводчиках (рис.6.17, а) и путём смешивания нагретого воздуха после калорифера второго подогрева с воздухом, пропускаемым помимо этого калорифера (рис.6.17, б).

При использовании нескольких индивидуальных калориферов второго подогрева для регулирования температуры в каждом помещении устанавливают дополнительные регуляторы, изменяющие расход теплоносителя в соответствующие калориферы.

Эжекционные доводчики устанавливают после калорифера второго подогрева (общая часть системы кондиционирования на схеме не показана). Воздух после кондиционера подаётся через сопло доводчика и смешивается в нём с эжектируемым из помещения воздухом, который предварительно обрабатывается в калорифере таким образом, чтобы в помещений поддерживалась определённая температура. Это обеспечивается регулятором температуры прямого действия; регулирующее воздействие при этом осуществляется изменением соотношения расходов тепло- и хладоносителей. подводимых к трёхходовому клапану регулятора.

При смешении нагретого и холодного воздуха перед помещением температуру в помещениях регулируют изменением соотношения расходов воздуха, что достигается индивидуальными регуляторами температуры помещений. Для того чтобы соотношение расходов не менялось при изменении давления в магистралях воздуха, устанавливают стабилизирующие регуляторы давления.

Рис.6.17. Схемы управления кондиционерами для нескольких помещений

Разработка схем автоматизации мокрой очистки газов 1000р

Типовое решение автоматизации. В качестве объекта управления рассмотрим форсуночную трубу Вентури, в которой жидкость под небольшим давлением подается через распылитель, установленный параллельно газовому потоку, движущемуся с большой скоростью (рис. 4.14). Цель управления данным процессом аналогична цели управления процессом фильтрования газовых систем.

Рис. 4.14. Типовая схема автоматизации мокрой очистки газов:

1 - корпус трубы Вентурн; 2 - форсунки; 3 - регулируемая горловина.

где dк-средний диаметр капель; dс-диаметр соплового отверстия; Рж - давление перед форсункой; k - постоянный коэффициент.

Таким образом, для стабилизации диаметра dк достаточно поддерживать давление Рт постоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости Vт через форсунку определяется в основном перепадом давления Pк на форсунке:

где еР - коэффициент расхода (изменяется незначительно); Рж=Рж - Ргн;

Рг - давление газа в начале трубы, где установлен распылитель (мало изменяется) ; рш - плотность жидкости (мало изменяется) .

Дисперсность вторичного распыла - при контактировании капель жидкости после форсунки с газом - зависит в основном от скорости газового потока Wг:

где eс - коэффициент скорости (мало изменяется) ;

РГ - перепад давления в начале и в конце трубы Вентури (Рг=Рг.н - PГ. к), Рг. к - давление в конце трубы;

рг - плотность газа (мало изменяется).

Из уравнения следует, что для постоянства скорости Wг достаточно стабилизировать перепад давления на трубе Вентури. Регулирующее воздействие при этом вносится изменением поперечного сечения горловины трубы.

Перепад давления на трубе является движущей силой процесса перемещения газа, поэтому его стабилизация обеспечивает не только качественную дисперсность распыла, но и постоянство расхода газа - второго режимного параметра процесса мокрой очистки, определяющего показатель эффективности.

Итак, для эффективного применения труб Вентури необходи¬мо регулировать давление жидкости перед форсункой и перепад давления газа.

Мокрые пылеочистители склонны к забиванию, поэтому о достижении предельного значения перепада давления следует, кроме того, сигнализировать. При критическом значении перепада Р устройство защиты включает резервный пылеочиститель и отключает рабочий. Контролю в данном процессе подлежат расходы жидкости и газа.

Электрическая очистка газов

Типовое решение автоматизации рассмотрим на примере сухого электрофильтра (рис. 4.15).

Рис. 4.15. Типовая схема автоматизации электрической очистки газа:

1 - трансформатор; 2 - высоковольтный выпрямитель; 3 - электрофильтр; 4 - короннрующий электрод; 5 - реле максимального тока; 6 - реле минимального напряжения; 7 - автоматическое устройство управления; 8 - исполнительный механизм.

В связи с тем что электрические аппараты пылеочистки решают задачи, аналогичные задачам для фильтров и мокрых пылеочистителей, цели управления у них совпадают.

Параметрами, от которых зависит концентрация пыли на вы¬ходе из электрофильтра, являются: напряжение питания U, нагрузка G, температура газа I, радиус частиц r, давление газа Р, влажность m, удельное электрическое сопротивление R.

Для сухих электрофильтров получено уравнение, дающее представление о зависимости конечной концентрации Ск от указанных параметров:

где Сн - начальная концентрация пыли.

Из уравнения следует, что наиболее сильно на концентрацию Ск влияют начальная концентрация Сн, напряжение U и расход G; параметры Р, I, г влияют меньше, они определяются ходом предыдущего технологического процесса, и с их изменением в объект будут поступать возмущающие воздействия. То же можно сказать и о концентрации Сн. Расход газа с целью устранения возмущений нужно и можно стабилизировать. Напряжение U для высококачественной очистки должно поддерживаться на максимально высоком уровне, близком к критическому. Для этого устанавливают автоматическое устройство, которое периодически осуществляет плавное повышение напряжения до возникновения пробоя (дугового разряда) в межэлектродных промежутках. В момент возникновения пробоя срабатывают реле максимального тока и минимального напряжения; они дают команды автоматическому устройству на быстрое снижение напряжения и до значения, обеспечивающего гашение дуг («10%). Через некоторый промежуток времени устройство вновь начинает повышать напряжение до предельного пробивного значения. Затем цикл повторяется.

При обрыве коронирующих электродов сигнальное устройство через 5-10 циклов понижения напряжения дает импульс в схему сигнализации и защиты.

Рис. 4.16. Зависимость эффективности очистки от числа искровых разрядов.

Контролю в данном процессе подлежат расход, температура и влажность газового потока, напряжение и сила тока, температура масла трансформаторно-выпрямительного блока.

Регулирование по искровому принципу. Типовое регулирование электрофильтра по дуговому пробою имеет существенный недостаток - среднее значение рабочего напряжения оказыва¬ется ниже оптимального вследствие его периодического снижения. Более перспективным является регулирование по числу ис¬кровых разрядов, которые предшествуют пробою и определяют степень очистки (рис. 4.16). Оптимальная частота искровых разрядов может быть рассчитана заранее (как задание регулятору) по разрядному расстоянию, сочетанию электродов, свойствам очищаемых газов и другим параметрам процесса. Для контроля за текущим значением частоты искрений во вторичной цепи трансформатора устанавливают специальное устройство, реагирующее на импульсы напряжения, которые вызываются скачкообразными изменениями тока при искрении.

Читайте также: