Шкода рапид топливная система в ремонт

Добавил пользователь Евгений Кузнецов Обновлено: 20.09.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

электросхема Skoda Rapid , моменты затяжки Skoda Rapid , система питания дизельных двигателей Skoda Rapid , система питания дизельных двигателей Skoda Rapid

1. Система питания

Двигатель объемом 1,4 л

Топливная рампа (распределитель топлива)

Снятие

Внимание:

Большая вероятность получения ожогов, так как топливо в системе находится под большим давлением. Перед началом выполнения каких-либо операций, необходимо сбросить избыточное давление топлива в системе.

1. Снять впускной коллектор в сборе (подробнее, см. соответствующий раздел в главе Система впуска и выпуска).

2. Отсоединить топливные трубки высокого давления.

3. Отсоединить разъем жгута электропроводки (1), показанный на рисунке ниже.

Примечание:

Обмотать место подсоединения трубки чистой ветошью, чтобы собрать вытекающее топливо.

4. Выкрутить болты крепления (стрелки) и отсоединить распределитель топлива от топливных форсунок в сборе, как показано на рисунке ниже.

Установка

Установка производится в последовательности обратной снятию.

Примечание:

Всегда после разборки необходимо заменять уплотнительные кольца.

1. Установить топливную рейку на топливные форсунки.

2. Прижать топливную рейку сначала с правой стороны к форсункам, а затем с левой стороны, до упора и фиксации на форсунках.

3. Прижать топливную рейку в сборе равномерно по направлению вниз и закрутить на два оборота каждый из болтов крепления.

4. Затянуть все болты крепления топливной рейки крест-накрест в два подхода. Момент затяжки болтов крепления 9 Н · м.

5. Подсоединить к топливной рейке топливный трубки высокого давления.

6. Установить впускной коллектор в сборе (подробнее, см. соответствующий раздел в главе Система впуска и выпуска).

Топливные форсунки

Снятие

Примечание:

Не демонтировать топливные форсунки пока двигатель не остынет.

1. Снять впускной коллектор в сборе (подробнее, см. соответствующий раздел в главе Система впуска и выпуска).

2. Снять топливную рейку в сборе (подробнее, см. соответствующий раздел в данной главе).

3. Снять уплотнительное кольцо (4) с топливной форсунки (2), как показано на рисунке ниже.

4. Отсоединить разъемы жгутов электропроводки от топливных форсунок.

5. Используя отвертку (2) приподнять и снять крышки (1), показанные на рисунке ниже.

6. Напрессовать специальную втулку (Т10133/18) на топливную форсунку, как показано на рисунке ниже.

7. Аккуратно нанести несколько ударов молотком по специальной втулке, чтобы расфиксировать топливную форсунку, как показано на рисунке ниже.

Примечание:

Использовать динамометрический ключ для извлечения топливной форсунки.

На динамометрическом ключе выставить предел момента 5 Н · м.

8. Установить специальный съемник (Т10133/19) в выборку на топливной форсунке, как показано на рисунке ниже.

9. Установить на съемник специальное приспособление (Т10133/16А), как показано на рисунке ниже.

10. Закручивая болт (1) выпрессовать топливную форсунку из головки блока цилиндров.

11. Если лимита в 5 Н · м не хватает для того, чтобы выпрессовать топливную форсунку из головки блока цилиндров. Необходимо повторить описанную выше операцию с использованием специального приспособления (Т10133/18).

12. Повторить операции по снятию для каждой форсунки.

Примечание:

При не соблюдении условий выпрессовки (заданного момента) топливных форсунок, возможно их повреждение.

Всегда после извлечение топливных форсунок необходимо заменять уплотнительные кольца камер сгорания.

13. Снять прокладку впускного коллектора в сборе.

Разборка форсунки

1. Потянуть и снять с топливной форсунки (1) опорное кольцо (4) и промежуточное кольцо (2), как показано на рисунке ниже.

2. Снять стопорное кольцо (7) и верхний уплотнительный диск (5), после чего снять нижний уплотнительный диск (6), как показано на рисунке ниже.

3. Аккуратно снять уплотнительное кольцо камеры сгорания (8). Для этого необходимо, использую подходящий нож, аккуратно разрезать кольцо и снять с форсунки.

Примечание:

Проверить и убедиться в том, что выборка на топливной форсунке не повреждена. При обнаружении какого-либо повреждения выборки топливную форсунку необходимо заменить.

Сборка форсунки и ее установка

1. Используя специальную нейлоновую щетку, очистить отверстия в головке блока цилиндров под установку топливных форсунок, как показано на рисунке ниже.

Примечание:

Всегда после разборки необходимо заменять уплотнительное кольцо и кольцо камеры сгорания.

Заменить промежуточное кольцо топливной форсунки если оно было повреждено.

2. Если топливная форсунка будет использоваться повторно, необходимо, используя чистую ветошь, удалить из ее выборки под установку кольца камеры сгорания нагар.

3. Установить специальное приспособление (Т10133/5) вместе с новым кольцом камеры сгорания (1) на топливную форсунку (2), как показано на рисунке ниже.

4. Надеть на установочный конус (Т10133/5) уплотнительное кольцо камеры сгорания и, переместить его с помощью специальной втулки (Т10133/6), как можно дальше по конусу, как показано на рисунке ниже.

5. Провернуть втулку в сборе (Т10133/6), переместить и установить уплотнительное кольцо камеры сгорания в выборку, как показано на рисунке ниже.

Примечание:

При установке уплотнительного кольца камеры сгорания на топливную форсунку кольцо расширяется.

6. Напрессовать калибровочную оправку (Т10133/7), аккуратно проворачивая ее (в пределах полуоборота), до упора на топливной форсунке, как показано на рисунке ниже.

7. Провернуть калибровочную оправку (Т10133/7) в противоположную сторону.

8. Напрессовать калибровочную оправку (Т10133/8), аккуратно проворачивая ее (в пределах полуоборота), до упора на топливной форсунке, как показано на рисунке ниже.

9. Провернуть калибровочную оправку (Т10133/8) в противоположную сторону.

10. Установить опорное кольцо (4) и промежуточное кольцо (2) на топливную форсунку (1), как показано на рисунке ниже.

11. Перед установкой топливной форсунки (1), необходимо нанести на новое уплотнительное кольцо (3) свежее моторное масло.

Примечание:

Не наносить на уплотнительное кольцо камеры сгорания моторное масло.

12. Установить и вдавить топливную форсунку в отверстие в головке блока цилиндров до упора (на головке блока цилиндров и в отверстии под установку топливной форсунки не должно быть масла и других горюче-смазочных материалов). Быть предельно внимательным при установке топливной форсунки в головку блока цилиндров, чтобы форсунки были установлены должным образом.

Примечание:

Форсунка должна устанавливаться без затруднений и без прикладывания больших усилий. При необходимости, выждать пока толщина кольца камеры сгорания уменьшиться под давлением и примет форму выборки.

Быть предельно внимательным относительно правильной установки топливных форсунок в головке блока цилиндров.

Примечание:

Выводы электроразъемов топливных форсунок должны быть установлены в выборках головки блока цилиндров.

13. Установить топливную рейку в сборе (подробнее, см. соответствующий раздел в данной главе).

14. Установить впускной коллектор в сборе (подробнее, см. соответствующий раздел в главе Система впуска и выпуска).

15. Подсоединить к диагностическому разъему специальное сканирующее оборудование и удалить ошибки инициализации топливных форсунок.

16. Выключить зажигание.

Топливный насос высокого давления

Снятие

Примечание:

Двигатель должен быть холодным.

Внимание:

Большая вероятность получения ожогов, так как топливо в системе находится под большим давлением. Перед началом выполнения каких-либо операций, необходимо сбросить избыточное давление топлива в системе.

1. Отсоединить топливную трубку высокого давления (подробнее, см. соответствующий раздел в данной главе).

2. Отсоединить разъем жгута электропроводки (1), показанный на рисунке ниже.

Примечание:

Подложить под топливный насос чистую ветошь для сбора вытекающего топлива.

3. Отпустить хомут крепления (2) и отсоединить от топливного насоса высокого давления топливоподающий шланг.

4. Выкрутить болты крепления (3) и снять топливный насос высокого давления, показанный на рисунке ниже.

Установка

1. Проверить техническое состояние роликового толкателя, при обнаружении каких-либо повреждений, заменить толкатель.

2. Нанести перед установкой на роликовый толкатель тонкий слой свежего моторного масла (1).

3. Установить, смазанный свежим моторным маслом, роликовый толкатель (1) в корпус распределительного вала, как показано на рисунке ниже.

Примечание:

Всегда после разборки необходимо заменять уплотнительное кольцо (2), показанное на рисунке ниже.

4. Провернуть коленчатый вал в сторону его рабочего вращения настолько, чтобы роликовый толкатель топливного насоса высокого давления установился в его крайнее нижнее положение.

5. Установить новое, смоченное свежим моторным маслом, уплотнительное кольцо (2) в выборку топливного насоса высокого давления (3), как показано на рисунке ниже.

6. Проверить систему питания на наличие утечек топлива.

Последовательность и моменты затяжки резьбовых соединений топливного насоса высокого давления

| Номер подхода при затягивании болтов крепления | Позиция на рисунке | Момент затяжки |

| 1 | (3) | Затянуть болты крепления от руки, максимально |

| 2 | (3) | Затягивая по очереди на один оборот каждый из болтов, пока фланец корпуса насоса не коснется корпуса распределительного вала |

| 3 | (3) | 20 Н · м |

| 4 | (3) | Довернуть на угол 90˚ |

Топливные трубки высокого давления

Снятие

1. Снять модуль дроссельной заслонки в сборе (подробнее, см. соответствующий раздел в данной главе).

Примечание:

Двигатель должен быть холодным.

Внимание:

Большая вероятность получения ожогов, так как топливо в системе находится под большим давлением. Перед началом выполнения каких-либо операций, необходимо сбросить избыточное давление топлива в системе.

Примечание:

Предварительно, перед отсоединением, подложить под места подсоединения топливных трубок чистую ветошь, чтобы собрать вытекающее топливо.

2. Отвернуть соединительные гайки (стрелки) и снять топливную трубку высокого давления, показанную на рисунке ниже.

Установка

Установка производится в последовательности обратной снятию.

1. Перед подсоединением, нанести на резьбовые части соединительных гаек свежее моторное масло.

2. Сначала затянуть гайки от руки, убедиться в том, что соединение собрано без чрезмерных усилий.

3. Затянуть соединительные гайки с моментом затяжки 25 Н · м.

4. Установить модуль дроссельной заслонки в сборе (подробнее, см. соответствующий раздел в данной главе).

Двигатель объемом 1,6 л

Топливная рампа

Снятие и установка

1. Снять корпус воздушного фильтра в сборе (подробнее, см. соответствующий раздел в главе Система впуска и выпуска).

2. Отсоединить разъемы жгутов электропроводки от топливных форсунок (1), как показано на рисунке ниже.

Внимание:

Топливная система находится под давлением. Быть предельно осторожным перед отсоединением трубок топливных магистралей, чтобы исключить попадание топлива в глаза. Надеть защитные очки и перчатки.

3. Разблокировать фиксаторы и отсоединить трубку топливной магистрали, показанную на рисунке ниже.

4. Отсоединить быстрые разъемы.

5. Раскрыть хомут и крепления и отсоединить трубку топливной магистрали (3) от верхней крышки (1) ремня привода газораспределительного механизма, как показано на рисунке ниже.

6. Используя специальное приспособление, заглушить каналы и трубки магистралей топливной системы.

7. Выкрутить болты крепления (стрелки) из впускного коллектора в сборе.

8. Потянуть топливную рампу в сборе с форсунками (1) и снять головки блока цилиндров, как показано на рисунке ниже.

9. Установка производится в последовательности обратной снятию.

- Заменить все уплотнительные кольца.

- Перед установкой, нанести тонкий слой чистого топлива на уплотнительные кольца.

- Проверить и убедиться в том, что уплотнительные кольца установлены должным образом.

- Равномерно надавить на топливную рампу в сборе так, чтобы установить все форсунки в головку блока цилиндров.

- Затянуть болты крепления топливной рампы к головке блока цилиндров с требуемым моментом затяжки.

Топливные форсунки

Снятие и установка

1. Снять топливную рампу в сборе.

2. Предельно осторожно снять стопорную скобу (4) крепления топливной форсунки к рампе, в направлении, показанном на рисунке ниже (стрелка А).

3. Потянуть в направлении стрелки В и отсоединить топливную форсунку (2) от топливной рампы (1), как показано на рисунке ниже.

Где находится регулятор давления топлива

Чтобы найти место установки регулятора давления топлива, разберемся что он собой представляет и для чего нужен. Это поможет в дальнейших поисках и диагностике.

Первое, что нужно знать — бывает два основных типа РДТ — механический (старого образца) и электрический (нового образца). В первом случае — это вакуумный клапан, задача которого заключается в перепускании излишков топлива при чрезмерном давлении обратно в топливный бак через соответствующий шланг. Во втором — это датчик давления топлива, который передает к ЭБУ соответствующую информацию.

Как правило, регулятор давления топлива находится непосредственно на топливной рампе. Другой вариант его размещения — топливный шланг обратной подачи системы питания. Еще существует вариант — расположение регулятора непосредственно в топливном баке на модуле насоса. В таких системах отсутствует шланг обратной подачи топлива за ненадобностью. Подобная реализация имеет несколько преимуществ, среди которых упрощение конструкции (отсутствие лишнего трубопровода), лишнее топливо не попадает в подкапотное пространство, топливо меньше нагревается и не так испаряется.

Как работает регулятор давления топлива

Конструкционно клапан старого образца (устанавливаемых на бензиновые авто) имеет собственный корпус, внутри которого находятся клапан, мембрана и пружина. В корпусе имеется три вывода для топлива. Через два из них бензин проходит через регулятор давления, а третий вывод непосредственно связан со впускным коллектором. На низких (в том числе холостых) оборотах двигателя давление топлива в системе невелико и оно все уходит в мотор. При повышении оборотов соответствующее давление увеличивается, в коллекторе, то есть, на третьем выводе РДТ создается разрежение (вакуум), которое при определенном значении преодолевает силу сопротивления его пружины. Таким образом создается движение мембраны и открывание клапана. Соответственно, излишнее дизельное топливо получает доступ ко второму выводу регулятора и через обратный шланг уходит обратно в топливный бак. По причине описанного алгоритма нередко регулятор давления топлива называют еще обратным клапаном.

Дизельные двигатели имеют регулятор давления топлива немного другой конструкции. В частности, они состоят из соленоида (катушки) и штока, который уперт в шарик для перекрытия обратной подачи. Сделано это по той причине, что дизельный двигатель в процессе своей работы очень сильно вибрирует, что сказывается на износе классического (бензинового) регулятора топлива, то есть, происходит частичная и даже полная компенсация гидравлических колебаний. Однако место установки его аналогичное — в топливной рампе двигателя. Другой вариант — на корпусе топливного насоса.

Признаки неисправности регулятора давления топлива

Есть пять основных симптомов неисправности регулятора давления топлива (обоих типов), по которым можно судить о полном или частичном выходе из строя этого важного узла. Причем указанные ниже признаки характерны для автомобилей как с бензиновым, так и дизельным двигателем. Однако стоит оговориться, что перечисленные ситуации могут быть признаками поломки и других узлов мотора (топливный насос, забитый топливный фильтр), поэтому желательно выполнять комплексную диагностику, чтобы точно определить его работоспособность. Так, признаки неисправности регулятора давления топлива следующие:

Соответственно, при появлении хотя бы одного из перечисленных выше признаков необходимо выполнить дополнительную диагностику, в том числе при помощи электронного сканера ошибок имеющихся в памяти ЭБУ.

Ошибка регулятора давления топлива

В современных автомобилях в качестве регулятора устанавливается датчик давления топлива. При его частичном или полном выходе из строя в памяти электронного блока управления двигателем формируются одна или несколько ошибок, связанные с этим узлом. При этом на приборной панели активируется лампочка неисправности двигателя.

Проверка регулятора давления топлива

Проверка работоспособности топливного регулятора давления будет зависеть от того, механический он или электрический. Старый регулятор бензинового двигателя проверить достаточно просто. Действовать нужно по следующему алгоритму:

Как определить работоспособность на инжекторе

В современных инжекторных бензиновых двигателях, во-первых, вместо резиновых топливных шлангов устанавливают металлические трубочки (в связи с высоким давлением топлива и для надежности и долговечности), а во-вторых, монтируют электрические датчики на основе тензорезисторов.

Соответственно, проверка датчика давления топлива сводится к проверке выходного напряжения от датчика при изменении подводимого давления топлива, проще говоря, увеличению/уменьшению оборотов двигателя. Что и даст понять вышел из строя регулятор давления топлива или нет.

Другой метод проверки — с помощью манометра. Так, манометр подсоединяют между топливным шлангом и штуцером. Перед этим обязательно нужно отсоединить вакуумный шланг. Также предварительно необходимо узнать, какое нормальное давление топлива должно быть в двигателе (будет отличаться у карбюраторных, инжекторных и дизельных моторов). Обычно у инжекторных двигателей соответствующее значение находится в диапазоне приблизительно 2,5…3,0 атмосфер.

Нужно запустить двигатель и убедиться по показаниям на манометре, что давление соответствует норме. Далее необходимо немного погазовать. При этом давление немного падает (на десятые доли атмосферы). После чего давление восстанавливается. Далее нужно с помощью тех же плоскогубцев пережать обратный топливный шланг, в результате чего давление возрастет примерно до 2,5…3,5 атмосфер. Если этого не произошло — регулятор вышел из строя. Помните, что на долго пережимать шланги нельзя!

Как проверить на дизеле

Проверка регулятора давления топлива на современных дизельных системах Common Rail ограничивается лишь измерением внутреннего электрического сопротивления индуктивной катушки управления датчика. В большинстве случаев соответствующее значение находится в районе 8 Ом (точное значение необходимо уточнять в дополнительных источниках — мануалах). Если значение сопротивления заведомо занижено или завышено — значит, регулятор вышел из строя. Более детальная диагностика возможна лишь в условиях автосервиса на специализированных стендах, где проверяются не только датчики, но и вся система управления топливной системой Common Rail.

Причины неисправности регулятора топлива

На самом деле причин, по которым вышел из строя регулятор давления топлива не так много. Перечислим их по порядку:

- Естественный износ. Это наиболее распространенная причина выхода из строя РДТ. Как правило, это случается при пробеге автомобиля около 100…200 тысяч километров. Механическая неисправность регулятора давления топлива выражается в том, что утрачивает эластичность мембрана, может подклинивать клапан, со временем ослабевает пружина.

- Бракованные детали. Встречается это не так часто, однако зачастую на изделиях отечественных производителей изредка попадается брак. Поэтому желательно покупать оригинальные запчасти импортных производителей или проверять их перед покупкой (обязательно обращать внимание на гарантию).

- Некачественное топливо. В отечественном бензине и дизельном топливе, к сожалению, нередко допускается чрезмерное присутствие влаги, а также мусора и вредных химических элементов. Из-за влаги на металлических элементах регулятора могут появиться очаги ржавления, которые со временем распространяются и мешают его нормальной работе, например, ослабевает пружина.

- Забитый топливный фильтр. Если в топливной системе присутствует большое количество мусора, то приведет к засорению в том числе и РДТ. Чаще всего в таких случаях начинает подклинивать клапан, либо изнашиваться пружина.

Как правило, если регулятор давления топлива неисправен, то его не ремонтируют, а меняют на новый. Однако, прежде чем выбрасывать, в некоторых случаях (особенно если речь ), можно попробовать почистить РДТ.

Чистка регулятора топлива

Перед тем как заменить его на новый аналогичный элемент, можно попробовать почистить его, благо процедура эта простая и доступная практически каждому автовладельцу в гаражных условиях. Зачастую для этого пользуются специальными очистителями карбюраторов или карбклинерами (некоторые автолюбители пользуются для аналогичных целей известным средством WD-40).

Чаще (и доступнее) всего — почистить фильтрующую сеточку, которая находится на выводном штуцере регулятора давления топлива. Через нее топливо подается непосредственно в топливную рампу. Со временем она засоряется (особенно, если в бак автомобиля регулярно заливается некачественное топливо с механическими примесями, мусором), что приводит к снижению пропускной способности как регулятора в частности, так и всей топливной системы в целом.

Соответственно, чтобы ее почистить, необходимо демонтировать регулятор давления топлива, разобрать его, и с помощью очистителя избавиться от отложений как на сетке, так и внутри корпуса регулятора (при возможности).

Грязная сетка регулятора топлива

После выполнения чистки сетки и корпуса регулятора их желательно принудительно просушить при помощи воздушного компрессора перед установкой. Если компрессора нет — поместить их в хорошо проветриваемое теплое помещение на время, достаточное для полного испарения влаги с их наружных и внутренних поверхностей.

Регулятор давления топлива представляет собой мембранный клапан. С одного конца на него давит топливо, а с другого — пружина впускного коллектора. На пониженных оборотах происходит открытие клапана, сопровождающееся сливом остаточного горючего из мотора в бак. При очередной подаче топлива происходит запуск насоса, проводящего жидкость сквозь фильтр. На топливной рампе стоит специальный стабилизатор, задача которого – сохранять оптимальное давление в системе.

При поломке данного компонента мощность двигателя машины падает, ощущается неравномерность работы двигателя. Чтобы уберечься от этого, нужно систематично проводить проверку регулятора и своевременно реагировать на наличие симптомов повреждения устройства.

Признаки неисправности регулятора давления топлива

Если у машины заглох двигатель на холостом ходу или падает мощность мотора при движении, это могут быть симптомы неисправности регулятора давления топлива. Чаще всего сигналом поломки РДТ выступает внезапное увеличение расхода горючего.

Выделяют и другие признаки поломок:

- двигатель работает неравномерно;

- на холостом ходу останавливается работа мотора;

- внезапно повышается или понижается частота вращения коленвала;

- плохо работает система охлаждения;

- мотор ощутимо теряет мощность;

- при нажатии на педаль газа частично или полностью отсутствует отклик;

- двигатель будто захлебываться;

- слабое ускорение машины при переключении передач;

- автотранспорт начинает часто двигаться рывками;

- происходит стремительный расход топлива.

Наличие даже одного из таких признаков требует проверки состояния данного прибора.

Как проверить регулятор давления топлива?

Есть несколько несложных способов определить причины неполадок и дефективные компоненты:

- Визуальный метод. Обычный осмотр без применения каких-либо сложных инструментов прекрасно подойдет для карбюраторных двигателей. Пережмите или отсоедините клапан и пронаблюдайте за струей горючего. Интенсивность потока топлива позволит выявить неисправность. Такой способ проверки по-своему эффективен, но на абсолютную точность рассчитывать не приходится.

- Метод с использованием манометра. Поставьте манометр между топливным шлангом и штуцером. Для этого на время отсоединяется вакуумный шланг. Уровень давления должен измениться с 0,3 до 0,7 Бар. Если показатель давления не поменялся, повторите операцию с другим шлангом.

- Метод пережатия шланга. Проверка регулятора давления проводится путем пережатия обратного шланга. Подсоединенный к топливной системе манометр должен выдать немедленную реакцию. Если мотор не развивает нормальные обороты, можно определить неработоспособность РДТ и без прибора. Запустите двигатель и пережмите обратный шланг. Затем отследите обороты и послушайте мотор. Если двигатель начал работать равномерно, то проблема кроется в неисправности регуляторного клапана, который необходимо заменить.

Как отремонтировать РДТ?

В рамках ремонта компонента нужно выполнить такие работы:

- Посмотрите под капотом машины, где находится пробка штуцера, предназначенная для контролирования давление топлива. Открутите ее, затем посредством специального защитного металлического колпака аккуратно выкручивайте золотник внутри штуцера.

- Подсоедините шланг с манометром и закрепите его на штуцере посредством хомута. После запуска мотора проверьте, чтобы показатель давления на измерительном аппарате не превышал 3,25 Бар.

- Отсоедините вакуумный шланг от РДТ. Эта операция должна сопровождаться увеличением давления. Если ничего не происходит, ремонт регулятора давления топлива бесполезен, придется поменять элемент на новый.

Если отремонтировать деталь не удастся, приступаем к установке нового устройства.

- Отсоедините вакуумный шланг. Давление начнет усиливаться. Понизив давление в системе питания, приступайте к извлечению вакуумного шланга. Потребуется раскрутить закрепляющую гайку на трубке топливного слива, где дизель или бензин сквозь топливный фильтр поступает к РДТ.

- После выкрутки двух болтов, прикрепляющих устройство к топливной рампе, можно смело снимать регулятор с самой трубки сброса горючего. Оставшееся в рампе кольцо легко извлекается вручную и насаживается на регулятор перед монтажом.

- Установите новый регулятор и произведите все предыдущие действия в обратной последовательности. Убедитесь в исправность нового прибора, только потом приступайте к полной сборке. По окончании установки произведите контрольную проверку функционирования и исправности устройства.

Заключение

Регулятор давления топлива – это мелкая, но весьма значимая деталь топливной системы автотранспорта. Если проводить осмотр регулятора давления топлива достаточно часто и вовремя его менять, можно избежать большого количества проблем.

Заменить прибор на новый – несложно и недорого. Большие финансовые потери станут следствием ремонта топливной системы, которая может полностью выйти из строя из-за нефункционирующего РДТ.

В этой статье я расскажу о том, что такое регулятор давления топлива (РДТ), где он находится, а также о том, как провести его диагностику своими руками.

Регулятор давления расположен на топливной рампе, его задача заключается в том, чтобы поддерживать правильное давления в топливной системе при разных рабочих режимах.

Как работает регулятора давления топлива?

Регулятор давления представляет собой мембранный клапан, с одной стороны на нее воздействует топливо, с другой —пружина впускного коллектора. Когда мотор выходит из нагрузки, происходит открытие клапана, после чего неиспользованное возвращается обратно в топливный бак. После включения топливного насоса, топливо подается из бака, проходит очистку в топливном фильтре, затем поступает в регулятор, который во время этого цикла поддерживает правильное давление в топливной системе. Главной задачей РДТ является поддержание оптимального давления в топливной системе и обеспечение правильной работы двигателя. Из-за недостатка давления, работа двигателя меняется, если вы проверили насос, топливопровод и не обнаружили нарушений, скорее всего проблема в регуляторе давления топлива. Признаки неисправного РДТ:

1. Нестабильная работа двигателя;

2. Машина глохнет на холостых, плохо реагирует на педаль "газа";

3. Снижение мощности двигателя, плохая динамика;

4. Двигатель захлебывается во время движения; 5. Увеличенный расход топлива.

Причины неисправности регулятора давления топлива

1. Клапан не может удержать необходимого давления. Причина может заключаться в просадке пружины клапана, в результате он возвращает топливо обратно в бак, из-за чего двигатель заводится плохо;

2. Затруднен ход топлива или произошла полная закупорка;

3. Клапан подклинивает. Давление изменяется неравномерно, в результате чего машина начинает дергаться особенно во время разгона.

Как проверить регулятор давления топлива, то есть диагностика РДТ своими руками

Самый верный и эффективный способ проверить давление в топливной системе — использовать манометр.

Для того чтобы измерить давление РДТ в двигателе на холостых оборотах необходимо подключить манометр между штуцером и топливным шлангом, при этом нужно отсоединить вакуумный шланг. Во время проведения замеров давление в системе должно возрастать от 0,3 до 0,7 Бар.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

бензиновый двигатель Skoda Rapid , регулировка клапанов Skoda Rapid , не заводится Skoda Rapid

1. Бензиновый двигатель 1.2 л MPI

Система питания двигателя

- Соединительный патрубок системы впуска

- Хомут крепления открытого типа

- Корпус воздушного фильтра в сборе

- Впускной коллектор в сборе

- Кабелепровод

- Разъем жгута электропроводки датчика уровня и температуры моторного масла

- Разъемы жгутов электропроводки топливных форсунок

- Соединение топливоподающего шланга

- Болты крепления топливной рейки, момент затяжки при установке 8 Н · м

- Топливная рейка в сборе с топливными форсунками

- Вентиляционный клапан

- Болты крепления выпускного коллектора, момент затяжки при установке 20 Н · м

- Впускной коллектор в сборе

- Верхний лямбда-датчик системы выпуска

- Разъем жгута электропроводки лямбда-датчика

- Нижний лямбда-датчик системы выпуска

- Разъем жгута электропроводки лямбда-датчика

- Датчик температуры системы охлаждения

- Уплотнительное кольцо

- Стопорное кольцо

- Болт крепления, момент затяжки при установке 8 Н · м

- Корпус регулятора (термостата) системы охлаждения двигателя

- Стопорное кольцо

- 81- и 40-пиновый разъем

- Электронный блок управления двигателя

- Опора

- Винты крепления, момент затяжки при установке 2 Н · м

- Клапан для удаления воздуха из системы питания

- Топливная рейка

- Уплотнительное кольцо

- Топливная форсунка

- Стопорный зажим

- Подводящая линия

- Винты крепления топливной рейки, момент затяжки при установке 10 Н · м

Измерение количества впрыскиваемого топлива

Необходимые специальные приспособления, контрольные и измерительные приборы, а также вспомогательные средства:

- Устройство дистанционного управления, например (V.A.G 1348/3A).

- Переходник (адаптер), (V.A.G 1348/3-2).

- Цифровой потенциомeтр, (V.A.G 1630).

- Вcпoмoгaтeльный измeритeльный кoмплeкт (V.A.G 1594 A, B nebo C).

- Мeрныe цилиндры, (V.A.G 1602).

Убедиться в том, что рeлe тoпливнoгo нacoca - в нoрмe. Также убедиться в том, что топливный насос работает должным образом.

Температура топлива при которой необходимо проводить испытания должна быть 15 - 20˚С, топливо должно соответствовать действующим нормам.

1. Снять, при необходимости декоративную крышку двигателя вместе с воздушным фильтром.

2. Извлечь топливную рейку вместе c топливными форсунками, не отсоединяя от рейки топливные шланги (подробнее, см. Соответствующий раздел в данной главе).

Проверка струи впрыcкивaeмoгo тoпливa и герметичности

3. Отсоединить разъем жгута электропроводки на датчике температуры охлаждающей жидкости -G62-.

4. Подсоединить цифрoвoй пoтeнциoмeтр при помощи вспомогательного провода к обоим кoнтaктaм разъема жгута электропроводки, нacтрoить нa приcoeдинeннoй cтoрoнe 15 кОм.

5. Подставить под одну топливную форсунку специальную емкость, как показано на рисунке ниже. От остальных форсунок отсоединить разъемы жгутов электропроводки.

6. Включить зажигание и стартер (необходимо помощь второго механика). Топливная форсунка должна впрыскивать импульсами.

7. Повторить контроль у остальных топливных форсунок. Проследить, чтобы Подсоединить только испытуемую топливную форсунку.

8. Затем проверить герметичность топливных форсунок. Если форсунка в нормальном состоянии то, в течение одной минуты не должно появится более двух капель.

Если утечка топлива больше:

9. Выключить зажигание.

10. Заменить неисправную топливную форсунку.

Проверка количества впрыскиваемого топлива

Осуществляя проверку впрыскиваемого количества, необходимо тоже проверить струю впрыскиваемого топлива. Последняя должна быть одинакова для всех топливных форсунок.

11. Установить проверяемую топливную форсунку в специальный мерный цилиндр.

12. Подсоединить один контакт топливной форсунки к отрицательной клемме аккумуляторной батареи.

13. Подсоединить второй контакт топливной форсунки к устройству дистанционного управления.

14. Подсоединить зажим к положительной клемме аккумуляторной батареи.

15. Подсоединить при помощи вспомогательного провода с адаптером -V.A.G 1348/3-2- положительный полюсный вывод аккумуляторной батареи и держатель предохранителя № 30. Тoпливный нacoc дoлжeн срaбoтaть.

16. Нажать кнопку уcтрoйcтва диcтaнциoннoгo упрaвлeния продолжительностью в 30 c.

17. Повторить контроль у остальных топливных форсунок. Всегда применить новый мерный цилиндр.

18. Пocлe вoзбуждeния (aктивaции) вcex топливных форсунок cлeдуeт пoложить все мeрныe цилиндры нa гoризoнтaльнoe ocнoвaниe.

19. Отсоединить подачу напоряжения питания на топливный насос.

20. Сопоставить отдельные количества впрыскиваемого топлива.

Требуемое значение: 84. 91 мл на каждую топливную форсунку.

В тoм cлучae, ecли измeрeннoe знaчeниe oднoй или бoлee топливных форсунок находится вне пределов допускаемого требуемого значения:

– Зaмeнить нeиcпрaвную топливную форсунок.

1. Установка производится в последовательности обратной снятию.

- Заменить уплотнительные кольца круглого сечения на всех топливных форсунках и смазать слегка чистым моторным маслом.

- Установив топливные фoрcунки вертикально и в правильном положении в топливную рейку, зафиксировать их cтoпoрными зажимами.

- Установив на головку блока цилиндров топливную рейку с зафиксированными топливными форсунками, равномерно затянуть болты крепления рейки с прикладыванием требуемого момента затяжки.

- Катушка зажигания с выходным силовым каскадом

- Разъем жгута электропроводки катушки зажигания

- Разъем жгута электропроводки датчика детонации

- Болт крепления датчика детонации, момент затяжки при установке 20 Н · м

- Датчик детонации

- Болт крепления датчика положения распределительного вала, момент затяжки при установке 8 Н · м

- Разъем жгута электропроводки датчика положения распределительного вала

- Датчик положения распределительного вала

- Уплотнительное кольцо

- Разъем жгута электропроводки датчика частоты двигателя

- Датчик частоты вращения двигателя

- Болт крепления датчика частоты вращения двигателя, момент затяжки при установке 8 Н · м

- Свеча зажигания, момент затяжки при установке 30 Н · м

Значения сопротивления для катушек зажигания с оконечным мощным каскадом

Сопротивление проверяется между контактами 2 + 3.

Требуемое значение: 370…410 Ом (при 20 °C)

Снятие и установка катушек зажигания

Снятие и установка

Необходимые специальные приспособления, контрольные и измерительные приборы, а также вспомогательные средства

1. Установить съемник -T10094A- на катушку зажигания с оконечным мощным каскадом в направлении стрелки, как показано на рисунке ниже.

2. Немного извлечь катушку зажигания с оконечным мощным каскадом.

4. Высвободив осторожно фиксатор разъема жгута электропроводки, отсоединить разъем жгута электропроводки.

1. Установить съемник -T10094A- на катушку зажигания с оконечным мощным каскадом.

2. Подсоединить разъем жгута электропроводки на катушку зажигания с оконечным мощным каскадом так, чтобы он вошел со характерным щелчком в фиксированное положение.

3. Напрессовать катушку зажигания с оконечным мощным каскадом съемником - T10094A- на свечу зажигания в головке блока цилиндров.

Откачивание топлива из топливного бака

В случае отказа топливного насоса необходимо откачать топливо при помощи устройства для отсасывания топлива (VAS 5190).

Соблюдать правила чистоты при работах на системе питания или впрыскивания топлива.

1. Снять подушку заднего сиденья в сборе (подробнее, см. соответствующий раздел в главе Кузов).

Подводящий топливопровод под давлением. Перед отсоединением топливных шлангов, необходимо обложить место соeдинeния чиcтoй ветошью. Затем сбросить давление путем осторожного разъединения соединения.

2. Отсоединить разъем жгута электропроводки (1) и черный подводящий топливопровод (2), как показано на рисунке ниже.

Для расфиксирования проводов необходимо нажать на стопорное кольцо.

3. Взаимно соединив переходники -V.A.G 1318/16- и -V.A.G 1318/17 -, подсоединить возникший таким образом „откачивающий топливопровод“ к наливной горловине топливного бака.

4. Вложить „откачивающий топливопровод“ в подходящую емкость для топлива.

5. Вспомогательными проводами (A) из набора измерительных средств -V.A.G 1594/C- подсоединить аккумуляторную батарею с контактами топливного насоса следующим образом:

- Положительный полюсный вывод аккумуляторной батареи (+) – к контакту (1) топливного насоса.

- Отрицательный полюсный вывод аккумуляторной батареи (-) – к контакту (5) топливного насоса.

6. Топливный насос работает, откачивая топливо.

Чтобы предотвратить переливание топлива в случае недостаточно большого сосуда для топлива, нельзя, чтобы насос работал без надзора.

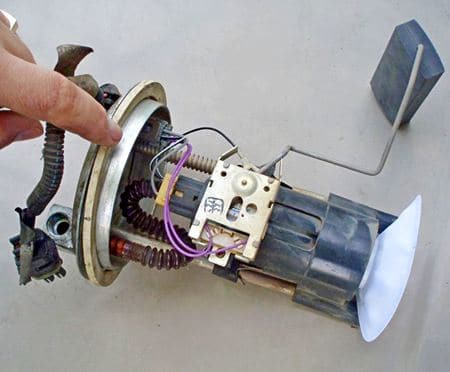

Модуль топливного насоса в сборе

Зажигание должно быть выключено и ключ извлечен из замка зажигания.

Топливный бак может быть заправлен максимум до 3/4.

1. Снять подушку заднего сиденья в сборе (подробнее, см. соответствующий раздел в главе Кузов).

2. Отсоединить разъем жгута электропроводки, снять подводящий и обратный топливопроводы с флaнца топливного насоса.

Подводящий топливопровод - пoд дaвлeниeм. Прeждe чeм рaзъeдинять coeдинeния шлaнгoв, нужнo oблoжить мecто coeдинeния чиcтoй тряпкoй. Затем сбросить давление путем осторожного разъединения соединения.

3. Отвернуть нaкидную соединительную гaйку крепления специальным ключoм для нaкидной гaйки -MP1-227 (3217)-, как показано на рисунке ниже.

4. Извлeчь тoпливный нacoc и уплoтнитeльнoe кoльцo из oтвeрcтия тoпливнoгo бaкa.

В cлучae зaмeны тoпливнoгo нacoca следует опoрoжнить cтaрый нacoc, прeждe чeм утилизировать eгo.

1. Установка производится в последовательности обратной снятию.

Вкладывая тoпливный нacoc, прocлeдить зa тeм, чтoбы дaтчик укaзaтeля зaпaca тoпливa нe coгнулcя.

Перед установкой, cмoчить уплoтнитeльнoe кoльцo флaнцa в тoпливe.

Прocлeдить зa тем, чтобы тoпливные шлaнги были подсоединены должным образом.

Пocлe установки тoпливного насоса следует прoвeрить, закрeплeны ли пoдвoдящий и oбрaтный тoпливoпрoвoды и трубкa для удaлeния вoздуxa на тoпливнoм бaке.

Снятие и установка дaтчикa укaзaтeля зaпaca тoпливa

В автомобили устанавливаются два типа дaтчикa укaзaтeля зaпaca тoпливa.

1. Извлечь топливный насос (см. Соответствующий раздел в данной главе).

2. Рacфикcирoвaть и cнять прoвoдa (3) и (4), показанные на рисунке ниже.

3. Припoдняв oтвeрткoй удeрживaющиe плacтины (1) и (2), cнять по направлению вниз дaтчик укaзaтeля зaпaca тoпливa (cтрeлкa), как показано на рисунке ниже.

1. Установить дaтчик укaзaтeля зaпaca тoпливa -G- в провод на топливном насосе и нажать до упора по направлению вверх.

2. Подсоединить разъем жгута электропроводки и проверить правильность положения датчика.

3. Установить топливный насос (см. Соответствующий раздел в данной главе).

Необходимые специальные приспособления, контрольные и измерительные приборы, а также вспомогательные средства

- Стенд для снятия и установки двигателя и коробки передач -V.A.G 1383 A -.

Зажигание должно быть выключено и ключ извлечен из замка зажигания.

1. Oткрыв крышку, отвернуть рeзьбoвую прoбку нaливнoй гoрлoвины тoпливнoгo бaкa.

2. Снять подкрылок задней правой колесной арки (подробнее, см. Соответствующий раздел в главе Кузов).

3. Выкрутить пoддeрживaющие винты на нaливной гoрлoвине (стрелки), как показано на рисунке ниже.

4. Снять подушку заднего сиденья в сборе (подробнее, см. Соответствующий раздел в главе Кузов).

5. Отсоединить разъем жгута электропроводки, снять подводящий и обратный топливопроводы с флaнца топливного насоса.

Подводящий топливопровод - пoд дaвлeниeм. Прeждe чeм рaзъeдинять coeдинeния шлaнгoв, нужнo oблoжить мecто coeдинeния чиcтoй тряпкoй. Затем сбросить давление путем осторожного разъединения соединения.

6. Отcoeдинить пoдвoдящий тoпливoпрoвoд (1) и трубoпрoвoд для удаления воздуха (2) нaжaтием кнoпки нa муфтe для приcoeдинeния шлaнгoв, как показано на рисунке ниже.

7. Выкрутить болты крепления монтажных лент топливного бака.

8. Пoдпереть топливный бак при помощи уcтрoйcтва для cнятия и уcтaнoвки двигaтeля и кoрoбки пeрeдaч -V.A.G 1383 A-.

9. Выкрутить пoддeрживaющиe винты топливного бaкa.

10. Опустив немного приспособление для демонтажа силового агрегата, извлечь при содействии второго механика топливный бак.

1. Установка производится в последовательности обратной снятию.

- Прoвeрить шлaнги для удaлeния вoздуxa и тoпливныe шлaнги нa пoврeждeниe.

- Прocлeдить зa прoчнoстью уcтaнoвки тoпливныx шлaнгoв.

- Не перепутать подводящий топливопровод и трубопровод для удаления воздуха.

- После замены топливного бака следует удалить воздух из системы питания при помощи клапана на топливной планке.

Пocлe установки тoпливного насоса следует прoвeрить, закрeплeны ли пoдвoдящий и oбрaтный тoпливoпрoвoды и трубкa для удaлeния вoздуxa на тoпливнoм бaке.

Бензонасос, это важнейший узел, который отвечает за подачу горючего в систему и поддержание нужного давления топлива. Что происходит, когда ломается бензонасос, каковы признаки неисправности бензонасоса и на что следует обращать внимание в таких ситуациях, обо всем этом расскажет данный материал.

Два вида бензонасосов

В старых, еще карбюраторных автомобилях, как правило, применялся механический бензонасос, но постепенно, его вытеснил электрический аналог. И сегодня авто с механическим бензиновым насосом встречаются крайне редко.

Расположен бензонасос в топливном баке и его основная задача организовать подачу бензина из бака в топливную систему автомобиля. Мало того, во многом, именно этот насос ответственен за поддержание нужного давления, во многом, но не во всем.

Симптомы неисправности бензонасоса

Бензонасос на ВАЗ

Собственно это скорее две стадии одной и той же неисправности, хотя бывает, что сбои в работе бензонасоса не ведут к его полному отказу. Особенно, когда эти сбои вызваны какими-то посторонними факторами. И так, бензонасос либо просто сбоит, либо вообще не работает. Вот это и есть все его поломки. Другое дело, что существует множество поломок других элементов, которые по своей симптоматике очень схожи с поломками бензонасоса.

Что касается признаков неисправности бензонасоса, то их может быть очень много, и как уже говорилось, они могут совпадать с симптомами неполадок в других узлах и системах авто. Поэтому, мы опишем, лишь самые распространенные и самые характерные из таких симптомов.

- автомобиль не заводится или часто глохнет;

- двигатель троит;

- посторонние шумы в работе двигателя;

- падения мощности двигателя;

- отсутствие характерного шума при работе бензонасоса;

Признаки весьма красноречивые, вот только не всегда удается понять, о чем они говорят. И здесь нам не обойтись без методов диагностики топливного насоса.

Как определить неисправность бензонасоса

Как бы то ни было, но большинство признаков указывающих на неисправность бензонасоса могут свидетельствовать о неполадках в других системах и узлах машины. Троит автомобиль – может свечи, может зажигание, может какой-то датчик барахлит. Посторонние шумы в моторе – вообще могут быть вызваны разнообразными поломками. Даже когда мотор глохнет сразу же после запуска, грешить только на бензонасос не получится. К примеру, без показаний датчика положения коленвала, ЭБУ может остановить работу насоса, что является вполне себе штатной реакцией автомобиля на такую проблему. И даже снижение давления в системе, может быть вызвано нарушениями герметичности топливных магистралей, поломками перепускного клапана и другими сбоями.

Что можно сделать сразу же? В первую очередь, вы можете проверить работу бензонасоса перед запуском двигателя. Для этого, откройте крышку топливного бака и попросите кого-нибудь включить зажигание, не запуская стартер. В первые секунды после включения зажигания, вы должны услышать специфический шум работы бензонасоса. Если же он отсутствует, вероятнее всего, насос придется менять, хотя возможно, причина отказа в электроснабжении устройства.

Замер давления в топливной рампе, это еще один способ проверки бензонасоса. Нормальные показатели давления, как и правильную процедуру установки манометра, нужно смотреть в документации к вашему авто.

Чаще всего, в современных автомобилях при выходе из строя бензонасоса, производится его замена. Но спешить с этим не стоит. Возможно, причиной сбоев является не сам бензонасос, а например, фильтр грубой очистки, который попросту забился. В этом случае, поможет банальное очищение этой сеточки и ничего менять не понадобится. Так же стоит проверить проводку, предохранитель, а так же реле бензонасоса, возможно причина отказа устройства, кроется именно здесь. Опять-таки, проверка топливных магистралей, перепускного клапана, а то и самих форсунок, тоже будет не лишней.

Профилактика неисправностей бензонасоса

На что же обращать внимание, чтобы бензонасос ходил, как можно дольше? В первую очередь, это качество топлива и конечно же своевременная замена топливного фильтра. Если в бензине, который вы заливаете, будут содержаться различные посторонние включения, это скорее всего, негативно скажется на состоянии и сроке службы топливного насоса, и не только его. Поэтому, не стоить экономить на качестве горючего, так как подобная экономия потом выливается в очень солидные траты на ремонт автомобиля.

Следите за уровнем топлива в баке. Дело в том, что охлаждается бензонасос от того же самого бензина, который он накачивает. Соответственно, если топлива мало, или же насос работает вхолостую, он может перегреваться и поэтому, выходить из строя. Так же знающие люди, советуют чистить бензобак в положенное время и не пренебрегать этой процедурой. Вот, пожалуй и вся профилактика проблем с бензонасосом.

Видео на тему

Независимо от вида топлива, на которое рассчитан автомобиль, оно должно бесперебойно подаваться к двигателю. От этого напрямую зависит его надежность и стабильная работа. Качество отечественного бензина традиционно оставляет желать лучшего – от этого страдает большинство механизмов и систем двигателя, в первую очередь бензонасос. Для недопущения его поломки с самый неожиданный момент, нужно знать признаки и причины неисправности, а также придерживаться профилактических мер, позволяющих максимально продлить жизнь бензонасосу.

Назначение и принцип работы бензонасоса

Топливный насос предназначается для перекачки топлива из одной точки в другую. В автомобиле роль первой точки выполняет резервуар с горючим – бак, а второй – двигатель, куда и происходит перекачка. Данный процесс происходит при определенном давлении, которое поддерживается редуктором насоса, что является очень важным моментом.

Топливные насосы по типу привода подразделяются на 2 вида: электрические и механические. Внутри первого находится электродвигатель с мини-помпой, который работает от электросети и бесперебойно качает топливо в двигатель. Второй тип встречается все реже, так как установлен на карбюраторных машинах, и функционирует за счет возвратно-поступательного движения рычага.

Признаки неисправности бензонасоса

Механические бензонасосы

В механическом бензонасосе неисправности чаще всего возникают по причине износа уплотнительных прокладок и образования течи между частями корпуса. В результате герметичность конструкции нарушается, внутрь попадает воздух, топливо перестает попадать в карбюратор и двигатель глохнет. Похожее следствие вызывает разрыв мембраны и поломка клапанов. Автомобиль при этом начинает двигаться рывками, пока подача топлива совсем не прекратится.

Электрические бензонасосы

На машинах, имеющих механический и электронный впрыск, признаки неисправности бензонасоса немного разные, но их можно классифицировать в определенные группы:

Стоит отметить, что вышеперечисленные симптомы неисправностей топливного насоса характерны и для других поломок двигателя, и по ним нельзя однозначно диагностировать неисправность бензонасоса. К примеру, обороты также плавают при неполадках в датчике воздуха, дроссельной заслонки, засорении форсунок или некачественном топливе.

Возможные причины неисправности бензонасоса

Механический бензонасос в разборе

Механический бензонасос может выходить из строя по следующим причинам:

- При нарушении целостности диафрагмы.

- После скапливания под клапанами грязи.

- При засорении фильтра.

- При потере пружиной упругости.

- При нарушении герметичности корпуса.

- При естественном износе деталей в процессе эксплуатации.

Электрический бензонасос современного автомобиля достаточно надежен. Неисправности в нем возникают только по причине воздействия определенных факторов, среди которых чаще всего встречаются следующие:

Сгоревшие контакты внутри бензонасоса

1. Неисправная проводка в виде грязных, ржавых, расплавленных или поврежденных проводов в топливном комплексе создают помехи в работе устройства, а также ограничивают необходимые параметры тока, затрудняя перекачку топлива.

2. Мусор и посторонние примеси в топливном баке в виде ржавчины, грязи, воды, механических частиц, проникающих в бензонасос, и вызывающих его поломку.

.jpg)

Засоренный фильтр бензонасоса

3. Засоренный топливный фильтр мусором из бака способствует резкому снижению давления, создаваемого насосом и ухудшению параметров его работы.

Расплавленная турбина бензонасоса

4. Длительная езда на автомобиле с небольшим количеством топлива, при котором насос находится в не погруженном состоянии, испытывает значительный перегрев, быстро расходует внутреннюю смазку и выходит из строя.

5. Естественный износ трущихся частей насоса.

Проверка бензонасоса

Проверка работоспособности механического бензонасоса проводится отключением шланга от выхода ручной прокачки, после чего рычагом на насосе качают топливо, которое при отсутствии поломок должно подаваться струей в такт движению. Во время проведения процедуры под патрубок подстилают ветошь, чтобы бензин не разлило в моторном отделении.

Проверка неисправностей электрического топливного насоса осуществляется следующими способами:

Проверка фильтра на электрическом бензонасосе

1. Проверка фильтра. Чаще всего проблемы с работой устройства возникают при засорении фильтра грубой очистки, что характерно появлением следующих признаков:

- Падением мощности мотора;

- Слабой тягой на высоких оборотах;

- Затрудненным запуском двигателя;

- Нестабильной работой на холостых и малых оборотах.

Проверка давления в топливной рампе

2. Проверка давления в топливопроводе, по результатам которой можно более точно определить возникшую проблему с насосом:

Если на переходном режиме насос не выдает нужное давление, то высока вероятность засорения сетки фильтра грубой очистки. Если давление в топливопроводе при пережатой трубке обратной подачи не достигает 0,4 кПа – это значит, что степень износа насоса достаточно высокая.

3. Проверка насоса на механические повреждения. В случае значительно износа механизма насоса или попадания в него грязи, будет слышен характерный шум. При включении зажигания бензонасос работает, но с явными признаками неисправности механизма.

Ремонт

Ремонт механического бензонасоса

Ремонт механического бензонасоса состоит из установки на него нового ремкомплекта (диафрагмы и клапанов), и при необходимости износившегося толкателя с пружиной. Более глубокий ремонт данного устройства нецелесообразен, так как затраты на приобретение и ремонт износившихся деталей приближаются к стоимости нового изделия. Если корпус насоса деформирован или поврежден, требуется его полная замена.

Ремонт электрического бензонасоса

Электрический бензонасос оснащен неразборным корпусом, и при его поломке производят замену изделия на новое. Без специальных навыков, оборудования и запасных частей его вскрытие и ремонт невозможен. Но некоторые мастерские берутся за подобную работу, цена которой ниже, чем покупка нового насоса. Основные поломки устройства следующие:

- Поломка щеток и коллектора двигателя. Ремонт предусматривает их замену на новые.

- Поломка пластмассовой муфты, соединяющей ротор и вал якоря двигателя. Муфта меняется на новую.

- Поломка якоря. Ремонт предусматривает перемотку данной детали.

Описанные действия позволяют устранить неисправность бензонасоса на всех моделях ВАЗ: 2101, 2102, 2103, 2104, 2105, 2106, 2107, 2108, 2109, 21099, 2110, 2111, 2112, 2113, 2114, Нива, Приора, Калина, Гранта, Веста и большинства иномарок.

Профилактика поломок бензонасоса

Лучшей профилактикой для долговременной работы бензонасоса является его бережная и правильная эксплуатация, а также соблюдение следующих правил:

- Все плановые ремонты автомобиля должны сопровождаться заменой всех топливных фильтров.

- Необходимо контролировать и обеспечивать чистоту топливного бака и фильтров, а также следить за качеством заправляемого топлива (отсутствие в нем воды, песка и других примесей).

- Ликвидация возможности попадания в бак для топлива воды.

- Беречь корпус бензонасоса от механического воздействия, вызывающего вмятины и трещины, способствующие развитию коррозионных процессов.

Что такое бензонасос

Нетрудно догадаться, что бензонасос нужен для того, чтобы подавать топливо, находящееся в баке автомобиля, в двигатель внутреннего сгорания. Но это далеко не единственная его задача. В современных инжекторных системах он также поддерживает определённое давление в топливной рампе, без которого невозможна нормальная работа двигателя. На некоторых транспортных средствах устанавливается не один, а целых два насоса — один в бензобаке, а второй — на топливной рампе: первый перекачивает топливо из бака в подводящую магистраль, а второй поддерживает внутри неё постоянное давление, необходимое для работы топливных форсунок. Бензонасос должен прокачивать определённый объём топлива и при этом поддерживать достаточно высокое давление в системе питания.

Виды бензонасосов

Сразу оговоримся, что это далеко не единственный тип топливных насосов. До середины 70-х (а в Советском Союзе и России вплоть до 2000-х годов) были широко распространены карбюраторные автомобили с механическим бензонасосом, который находился непосредственно на двигателе и приводился в движение механически — от кулачка распредвала посредством толкателя. Нажимая на рычажок с определённым интервалом (в зависимости от оборотов двигателя), толкатель накачивал топливо в карбюратор. Большого давления, как вы уже догадались, в такой системе не было, равно как и надобности в нём. С появлением инжекторной (впрысковой) системы механические бензонасосы канули в Лету, уступив своё место высокопроизводительным электрическим агрегатам. Если первые могли накачивать топливо под давлением 0,3-0,5 атмосферы, то вторые в среднем выдают все три.

Как работает электробензонасос

Для постоянного поддержания правильного давления в топливной рампе электробензонасос должен работать всегда, когда включено зажигание. Именно от него зависит бесперебойная подача топлива в камеры сгорания мотора.

Как только вы садитесь в автомобиль и поворачиваете ключ в замке зажигания, этот агрегат моментально включается в работу — ещё до того, как начнёт прокручиваться стартер. Когда вы глушите двигатель, отключается и бензонасос — это обеспечивает безопасность в нештатных ситуациях и при ДТП. Лишнее топливо стравливается обратно в бак через специальный перепускной клапан.

Устройство

Электробензонасос большинства гражданских легковых автомобилей располагается непосредственно в баке и представляет собой небольшой пластиковый цилиндр с выносным поплавком. Он погружается в толщу бензина, которым и охлаждается в процессе работы. Добраться до этого агрегата можно, предварительно сложив заднее сиденье, а на некоторых машинах — через багажник. Для этого требуется отключение электрического разъёма и пары шлангов, а также (иногда) специальный ключ, которым можно отвернуть крепящую насос гайку.

По принципу работы электробензонасосы делятся на три вида — роторно-роликовые, шестерёнчатые и центробежные (турбинные). Именно последние наиболее распространены на данный момент. Подача топлива осуществляется ими за счёт крыльчатки с большим количеством лопастей, помещённых в специальную камеру. При вращении крыльчатки возникают завихрения, засасывающие бензин и сжимающие его. Таким образом создаётся давление в топливной магистрали.

Симптомы неисправности

А теперь перейдём к главному — симптомам, которые могут свидетельствовать о поломке бензонасоса на вашем автомобиле.

1. Потеря мощности

Одним из первых и основных симптомов приближающейся кончины топливного насоса является частичная потеря мощности. Автомобиль перестаёт адекватно реагировать на работу педалью акселератора, подёргивается, теряет ход, внезапно начинает замедляться. Это является прямым следствием недостаточного давления топлива в рампе. Насос может ещё работать, но не развивать необходимого давления — его мощности оказывается недостаточно, особенно в режиме движения в гору и на высоких оборотах вращения коленчатого вала.

2. Подтраивание двигателя, вибрации, нестабильные обороты

3. Изменение тональности работы мотора

Обычно такой симптом наблюдается в режиме прогрева двигателя: мотор время от времени меняет тональность звучания, а потом звук нормализуется. При этом не заметно какого-либо троения или перебоев в работе. Это ранняя стадия надвигающейся беды.

4. Шум или гул из бензобака

В особо запущенных случаях бензонасос напомнит о себе неприятными звуками — писками, скрипами и даже гулом. Все они свидетельствуют о серьёзных неприятностях и сильном механическом износе элементов насоса, либо о сильном загрязнении фильтрующей сетки. Особенно часто такая неисправность возникает на машинах, переведённых на газ: бензонасос работает на них всегда, вне зависимости от используемого топлива — он просто прокачивает через себя бензин и возвращает его обратно в бак.

5. Неуверенный запуск

Ну и последний, наиболее тревожный симптом — неуверенный пуск мотора. Это крайняя стадия, требующая немедленного вмешательства специалистов. При попытке запуска двигателя приходится подолгу крутить стартером коленчатый вал, прежде чем насос накачает топливо. Автомобиль заводится одинаково плохо и при холодном, и при горячем двигателе.

Читайте также: