Ремонт тормозов камаз 6520

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Ремонт ходовой части КАМАЗ (ступицы, колодки, подшипники)

| Вид ремонта | Цена, руб. |

| Барабанные тормоза | |

| Снятие и установка колеса заднего (наружное и внутреннее) | 720 |

| Снятие и установка колеса переднего | 600 |

| Снятие и установка ступицы | 1800 |

| Замена подшипника ступицы (при снятой ступице) | 840 |

| Замена сальника ступицы (при снятой ступице) | 720 |

| Регулировка 2-х подшипников ступицы | 840 |

| Снятие и установка тормозного барабана | 840 |

| Снятие и установка тормозного барабана 6520 широкий | 1080 |

| Снятие и установка тормозных колодок 1 пара | 1560 |

| Снятие и установка тормозных колодок 1 пара 6520 широкие | 1800 |

| Наклепка тормозных колодок 1 пара с последующей проточкой | 1560 |

| Наклепка тормозных колодок 1 пара с последующей проточкой 6520 широкие | 1800 |

| Расточка тормозного барабана | 900 |

| Расточка тормозного барабана 6520 широкий | 1080 |

| Диагностика тормозного барабана на станке | 480 |

| Наклепка тормозных колодок 1 пара | 840 |

| Наклепка тормозных колодок 1 пара 6520 широкие | 1080 |

| Расточка тормозных колодок 1 пара | 480 |

| Расточка тормозных колодок 1 пара 6520 широкие | 720 |

| Замена прокладки под крышкой бортового редуктора | 600 |

| Протяжка болтов крепления чулка моста (при снятом торм. барабане) | 600 |

| Диагностика тормозного барабана на станке | 1200 |

| Замена опорного диска (при снятой спарке и колодках) | 2400 |

| Замена сальника ступицы заднего колеса (при снятом редукторе) | 840 |

| Замена шпильки колесной | 120 |

| Дисковые тормоза | |

| Замена колодок (дисковый тормоз) | 1800 |

| Замена тормозного диска (дисковый тормоз) | 2400 |

| Замена суппорта (дисковый тормоз) | 2400 |

| Ремонт суппорта (замена направляющих) | 3000 |

Ремонт подвески КАМАЗ (мосты, рессоры, балансиры, шкворни)

| Вид ремонта | Цена, руб. |

| Замена одной стремянки | 960 |

| Переборка передней рессоры | 1800 |

| Переборка задней рессоры | 1800 |

| Замена рессоры передней | 4800 |

| Замена рессоры задней | 5040 |

| Замена полурессоры | 4200 |

| Замена пневмобалона | 1800 |

| Замена передней оси (в сборе) | 12000 |

| Замена рычага поворотного кулака | 1200 |

| Замена втулок стабилизатора | 3000 |

| Замена амортизатора | 960 |

| Замена карданного вала основного | 1800 |

| Замена карданного вала межмостового / переднего моста/ раздаточной коробки | 1560 |

| Замена крестовины карданного вала | 1800 |

| Замена опоры промежуточного карданного вала | 3000 |

| Замена подвесного подшипника | 2160 |

| Замена правого и левого шкворней | 14400 |

| Замена кулака поворотного | 7200 |

| Замена реактивной штанги тягача старого образца | 2400 |

| Замена реактивной штанги тягача нового образца | 1800 |

| Замена кронштейна верхних реактивных штанг | 2400 |

| Замена балансира (башмака балансира) | 5640 |

| Замена балансира (башмака балансира) (рессора демонтирована) | 2400 |

| Замена втулок балансира 2шт (балансир снят) | 960 |

| Замена сальника балансира (балансир снят) | 720 |

| Замена кронштейна балансиров с осью в сборе (подкатной тележки) | 16800 |

| Замена кронштейна задней подвески правого / левого- оси балансиров | 3000 |

| Устранение люфта хвостовика заднего (среднего) моста | 960 |

| Подтягивание гайки подвесного подшипника | 3000 |

| Замена подшипников хвостовика заднего (среднего моста) | 3600 |

| Подтягивание гайки балансира | 1800 |

| Замена фаркопа | 1800 |

| Замена седельного устройства | 4800 |

| Протяжка поворотного круга (платформы) | 4200 |

| Протяжка всех стремянок и анкерных болтов (2 оси) | 3000 |

| Замена заднего моста | 12000 |

| Замена среднего моста | 14400 |

| Замена заднего редуктора | 9600 |

| Замена среднего редуктора | 12000 |

| Ремонт редуктора заднего моста | 12000 |

| Ремонт редуктора среднего моста | 18000 |

| Ремонт бортового редуктора | 6000 |

| Замена дифференциала межосевого МОД | 3000 |

| Ремонт дифференциала межосевого МОД | 3720 |

| Замена фланца редуктора | 1200 |

| Замена полуоси | 1200 |

Ремонт сцепления и коробки передач КПП КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика сцепления | 960 |

| Мойка КПП | 960 |

| Для тягачей: | |

| Снять и установить КПП-14, 142 | 10800 |

| Снять и установить КПП-15, 152, 154, ZF | 12000 |

| Замена сцепления 2-х дискового (при снятой КПП) | 1800 |

| Замена сцепления однодискового лепесткового (при снятой КПП) | 1200 |

| Регулировка сцепления | 960 |

| Снятие и установка КОМа | 1560 |

| Замена выжимного подшипника при снятой КПП | 600 |

| Замена сальника первичного вала при снятой КПП | 1200 |

| Замена фланца вторичного вала КПП | 1440 |

| Замена сальника вторичного вала КПП | 3240 |

| Снятие и установка верхней крышки КПП | 1200 |

| Замена крышки первичного вала КПП (при снятой КПП) | 960 |

| Замена троса сцепления | 1200 |

| Замена малой кулисы | 840 |

| Замена рычага переключения передач | 4200 |

| Замена клапана сцепления | 1200 |

| Ремонт КПП 14, 142 | 12000 |

| Ремонт КПП 15, 152,154 | 18000 |

| Ремонт КПП ZF | 25020 |

| Ремонт делителя КПП 15, 152,154 | 8400 |

| Замена клапана делителя | 2400 |

| Замена карданного вала КПП (при снятой КПП) | 2400 |

| Прокачка ПГУ | 1200 |

| Ремонт ПГУ | 1800 |

| Замена ПГУ | 1200 |

| Замена вала вилки сцепления | 1200 |

| Регулировка кулисы КПП | 480 |

| Замена цилиндра сцепления КПП ZF | 2400 |

| Замена трубки делителя | 240 |

| Замена шланга муфты сцепления | 600 |

Ремонт тормозной системы КАМАЗ

| Вид ремонта | Цена, руб. |

| Замена главного тормозного крана с/о | 1200 |

| Замена главного тормозного крана н/о | 1800 |

| Замена двухпроводного тормозного крана | 2520 |

| Замена двухпроводного тормозного крана на п/пр. | 2400 |

| Замена регулировочного рычага (трещетки) | 960 |

| Регулировка трещетки | 480 |

| Замена крана ручного тормоза (в кабине) | 960 |

| Замена тормозной камеры | 960 |

| Замена энергоаккумулятора | 1200 |

| Замена ускорительного клапана (крана) | 1200 |

| Замена модулятора ABS | 1200 |

| Замена крана-регулятора тормозных сил | 1800 |

| Замена влагомаслоотделителя (змеевик) | 1800 |

| Замена осушителя (адсорбера) | 1500 |

| Замена натяжителя ремня компрессора | 1200 |

| Замена одинарного клапана на ресивере | 720 |

| Замена предохранительного клапана | 1320 |

| Установка влагомаслоотделителя | 1800 |

| Замена влагомаслоотделителя | 1800 |

| Замена воздушного компрессора | 3600 |

| Замена 4-х контурного клапана | 720 |

| Замена кронштейна тормозной камеры | 2400 |

| Замена кулака разжимного (тормозного вала) | 1800 |

Ремонт рулевого управления КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика рулевого упрвления (замер давления манометром) | 1200 |

| Замена карданного вала РУ | 1560 |

| Замена карданного вала РУ КАМАЗ 65115 | 2400 |

| Замена механизма РУ в сборе | 3600 |

| Замена рулевой тяги поперечной (продольной) | 840 |

| Замена наконечника рулевой тяги (при снятой тяге) | 600 |

| Замена пальца рулевой тяги с сухарями | 960 |

| Замена насоса НШ КАМАЗ | 2520 |

| Замена насоса НШ CUMMINS | 2160 |

| Замена рулевого колеса | 600 |

| Замена рулевой колонки | 2520 |

| Замена шланга насоса ГУР | 600 |

| Замена усилителя РУ | 1560 |

| Регулировка схождения передних колес | 1200 |

| Замена сошки РУ | 1800 |

| Протяжка всех пальцев рулевых тяг сошки | 1680 |

Ремонт электрооборудования КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика работы электрооборудования визуальным осмотром | 600 |

| Компьютерная диагностика Блока Управления Двигателем | 3000 |

| Компьютерная диагностика Блока Управления нейтрализации выхлопных газов (Мочевины) | 1500 |

| Компьютерная диагностика ABS (ЭКРАН) | 1500 |

| Замена блока предохранителей и реле н/о | 2500 |

| Замена блока предохранителей и реле с/о | 1500 |

| Замена блока управления двигателем | 1200 |

| Замена блока управления климатом салона | 1200 |

| Замена блока ABS | 840 |

| Компьютерная диагностика ABS (WABCO) | 2500 |

| Замена включателя стоп-сигнала | 360 |

| Замена генератора Двиг CUMMINS | 2500 |

| Замена генератора Двиг КАМАЗ | 1800 |

| Замена рассеивателя заднего фонаря | 360 |

| Замена заднего фонаря | 840 |

| Замена указателя поворота /повторителя поворота | 480 |

| Замена габаритного фонаря | 480 |

| Замена звукового сигнала | 840 |

| Замена переключателя указателя поворотов | 1200 |

| Замена плафона кабины | 600 |

| Замена фары противотуманной | 640 |

| Замена стартера | 1800 |

| Замена стекла фары | 360 |

| Замена Блок-фары н/о | 1200 |

| Замена фары | 840 |

| Замена щитка приборов Н/О | 1800 |

| Замена щитка приборов | 1200 |

| Замена указателя уровня топлива Н/О | 800 |

| Замена указателя уровня топлива | 540 |

| Замена указателя давления воздуха | 640 |

| Замена указателя давления масла | 720 |

| Замена эл.двигателя отопителя | 1200 |

| Замена электропроводки (полная) | 27000/45000 |

| Проверка работы стоп-сигнала и устранение неисправности | 450 |

| Установка автомагнитолы с 2-мя акустическими системами | 3500 |

| Регулировка звукового сигнала | 480 |

| Зарядка АКБ | 480 |

| Запуск автомобиля пусковым устройством | 360 |

| Снять и установить АКБ | 960 |

| Замена стеклоочистителя в сборе н/о | 2520 |

| Замена стеклоочистителя в сборе | 1800 |

| Замена выключателя массы | 840 |

| Установка конвектора 24/12 с выводом на прикуриватель | 2000 |

| Замена датчика давления воздуха | 450 |

| Замена датчика спидометра | 840 |

| Замена датчика ABS (на колесе) колеса и тормозной барабан сняты | 960 |

| Замена датчика ABS (на колесе) со снятием колеса, тормозного барабана | 3600 |

| Замена датчика засорения воздушного фильтра | 300 |

| Замена датчика уровня топлива | 450 |

| Замена датчика света заднего хода | 360 |

| Замена датчика уровня температуры охлаждающей жидкости | 360 |

| Замена датчика давления масла | 360 |

| Замена спидометра | 720 |

| Проверка спидометра (тарировка) | 2000 |

| Замена датчика блокировки моста | 360 |

| Замена комбинации приборов | 840 |

| Замена предохранителя плавкого | 120 |

| Замена предохранителя биметаллического | 120 |

| Диагностика ПЖД | 720 |

| Ремонт ПЖД | 3000 |

| Замена эл.насоса ПЖД | 1600 |

| Замена свечи ПЖД | 720 |

| Замена датчика температуры ПЖД | 720 |

*

1. На спецтехнику применяется коэффициент 1.1

2. На машины возрастом 5-10 лет применяется коэффициент 1.1

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 420 мм, ширина накладок 180 мм. Передние тормозные камеры — диафрагменные, типа 30, задние — типа 30/24.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 6, общим объемом 120 л.

Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2).

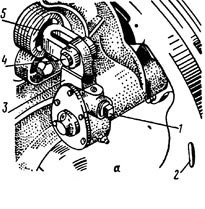

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Регулятор давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

В тормозной системе автомобиля установлен адсорбентный осушитель воздуха 3 (см. рис. Регулятор давления). Осушитель выполнен совместно с регу-лятором давления и предназначен для охлаждения, выделения конденсата и поддержания требуемого давления сжатого воздуха поступающего от компрессора. Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулант, очищается и попадает дальше в тормозную систему. После заполнения тормозной системы и срабатывания регулятора давления происходит очистка грануланта от влаги воздухом, выходящим в атмосферу, через атмосферный вывод осушителя. Техническое обслуживание осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в два года).

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Регулятор давления). При отборе воздуха шлангом ля накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере. Конденсат из ресиверов сливайте ежедневно по окончании работы. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

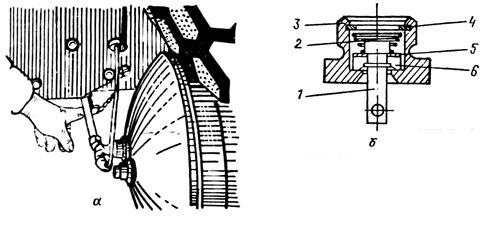

Краны слива конденсата откройте, отведя в сторону толкатель за кольцо (см. рисунок). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35о ±2о и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Конструкция пневмопривода тормозных меха-низмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

На автомобилях предусмотрена установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном.

Для обеспечения нормальной работы автоматических регулировочных рычагов, а также после смены изношенных тормозных накладок, необходимо произвести начальную регулировку ходов штоков тормозных камер. В дальнейшем необходимость в регулировке отпадает до полного износа накладок.

Регулировку ходов штоков тормозных камер следует производить, когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом) и отсоединен от регулировочного рычага. Регулировку осуществляйте в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения иполностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпусарычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры спомощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов савтоматическими рычагами, 1);

- нажмите на управляющий блок регулировочного рычага до упора в направленииего вращения по стрелке на корпусе (см. рис. Регулировка тормозов савтоматическими рычагами, 2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой,не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до ихсоприкосновения с тормозным барабаном (см. рис. Регулировка тормозов савтоматическими рычагами, 3);

- поверните червяк в обратную сторону приблизительно на 3/4 оборота(см. рис. Регулировка тормозов с автоматическими рычагами, 4).При этом должна ощущаться характерная работа зубчатой муфты регулировочногорычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатыйвоздух при давлении 0,б…0,7 МПа (б…7 кг/см2 ) в тормозную камеру. При этомчервяк рычага должен повернуться по часовой стрелке на некоторый угол(см. рис. Регулировка тормозов с автоматическими рычагами, 5);

- проверьте, что при подаче и выпуске сжатого воздуха, шток тормозной камерыперемещается без заедания. Ход штока камеры должен находиться в пределах40…45 мм.

При большей величине хода отрегулируйте его, вращая червяк;

— убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

На автомобилях может быть установлена 4-х канальная антиблокировочная система (АБС) тормозов типа 4S/4M (4 датчика /4 модулятора) с микропроцессорным блоком управления фирмы Wabco (Германия).

Основное назначение системы — автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение — скользкой или сухой.

Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости иуправляемости в процессе торможения и повышение тормоз ной эффективностиавтомобиля, особенно на мокрых и скользких до рогах;

- продление срока службы шин;

- возможность увеличения средней безопасной скорости движения.

Устранение неисправностей

Причиной неисправности тормозной системы могут быть утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов на щитке приборов и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при номинальной частоте вращения коленчатого вала двигателя.

Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией,

При поиске неисправностей пользуйтесь Схемой пневматического привода тормозных систем, на которой условно изображены тормозные аппараты и трубопроводы, соединяющие их.

Регулировка тормозов с автоматическими рычагами

Схема пневмопривода тормозных систем автомобиля КАМАЗ-6520

1 — тормозные камеры типа 30;

2 — манометр;

3 — кран управления вспомогательной тормозной системой;

4 — пневмоцилиндр привода рычага останова двигателя;

5 — пневмоцилиндр привода заслонок механизма вспомогательной тормозной системы;

6 — выключатель сигнала торможения;

7 — двухсекционный тормозной кран;

8,9 — датчики падения давления;

10 — кран управления стояночной тормозной системой;

11 — охладитель;

12 — компрессор;

13 — осушитель;

14 — ресивер контура III;

15 — ресивер контура IV;

16 — четырехконтурный защитный клапан;

17 — духмагистральный перепускной клапан;

18 — автоматический регулятор тормозных сил;

19 — ускорительный клапан;

20 — ресивер контура II;

21 — ресивер контура I;

22 — тормозная камера 30/24 с пружинным энергоаккумулятором;

23 — контрольная лампа стояночного тормоза;

24 – клапан управления тормозами прицепа;

25,26 – автоматические соединительные головка (питающая и управляющая);

27 – модуляторы антиблокировочной системы;

В,С,Д,Е — клапаны контрольных выводов.

I – к потребителю сжатого воздуха;

А – клапан забора воздуха для накачивания шин

Для повышения безотказности и надежности работы тормозной системы ремонт ее приборов производится на специальном оборудовании лицами, прошедшими необходимую специальную подготовку.

Принудительному ремонту и контрольным испытаниям после ремонта подлежат тормозной механизм, тормозные камеры и энергоаккумуляторы, компрессор, регулятор давления, регулятор тормозных сил, одинарный, двойной и тройной защитные клапаны, ручной тормозной кран, двухсекционный тормозной кран, клапаны ограничения давления, ускорительный клапан и клапан управления тормозами прицепа, кран пневматический.

Основными операциями технологического процесса ремонта приборов пневматической тормозной системы автомобилей семейства КамАЗ являются наружная мойка приборов, разборка приборов тормозной системы, чистка и мойка деталей, дефектация деталей, замена резинотехнических изделий и неисправных деталей, сборка приборов и их испытание.

Обучающий фильм: Тормозная система КАМАЗ

Устройство и техническое обслуживание автомобиля КАМАЗ — Тормозная система. Советский обучающий фильм, в котором подробно рассказано и показано устройство тормозной системы.

Ремонт передних и задних тормозных камер Камаз

Ремонт тормозных камер средних и задних мостов типа 20 отличается от ремонта передних тормозных камер типа 24.

Для снятия тормозной камеры с пружинным аккумулятором с автомобиля необходимо:

После выполнения указанных операций снять тормозную камеру.

Разборка энергоаккумулятора, показанного на рис. 112, б, производится на специальном стенде. Разборка энергоаккумуляторов вне стенда категорически запрещается. При ослаблении винта пружина разжимается с усилием 0,62—0,65 МПа и вылетает из цилиндра. Сущность работы приспособления для разборки энергоаккумулятора состоит в том, чтобы после отвинчивания гайки винта плавно разжать пружину.

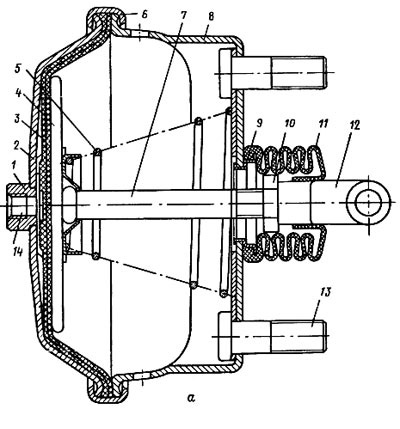

Рис. 112. Тормозные камеры пневматической системы автомобиля КамАЗ:

а – тормозная камера тормозов переднего моста типа 24; 1 – бобышка; 3 – диафрагма; 4 – диск; 5 – пружина; 6 – хомут; 7 – шток; 8 – корпус; 9 – фланец; 10 – гайка; 11 – защитный чехол; 12 – вилка; 13 – болт; 14 – подвод сжатого воздуха; б – тормозная камера тормозов задней тележки типа 20; 1 – корпус тормозной системы; 2 – подпятник; 3 – уплотнительное кольцо; 4 – толкатель; 5 – поршень; 6 – уплотнение поршня; 7 – цилиндр энегоаккумулятора; 8 – силовая пружина; 9 – винт механизма аварийного растормаживания; 10 – упорная гайка; 11 – патрубок цилиндра; 12 – дренажная трубка; 13 – упорный подшипник; 14 – фланец; 15 – патрубок тормозной камеры; 16 – диафрагма тормозной камеры; 17 – опорный диск; 18 – шток; 19 – возвратная пружина

Видео: Ремонт тормозной камеры, замена диафрагмы КАМАЗ, МАЗ, ГАЗ, ЗИЛ, ПАЗ

Последовательно показано как устраняется утечка воздуха из передней тормозной камеры автомобиля. Разборка, сборка тормозной камеры и замена манжета.

Ремонт тормозных механизмов Камаз

При капитальном ремонте тормозного механизма заменяются новыми:

- резиновые уплотнительные кольца разжимного кулака в кронштейне; после их замены уплотнительные кромки кольца не должны иметь каких-либо повреждений;

- металлопластмассовые втулки разжимного кулака, усилие запрессовки втулок должно быть не менее 6000 Н; после замены втулки растачиваются до диаметра 38,0—38,027 мм;

- фрикционные тормозные накладки колодок тормоза.

Новые фрикционные накладки приклепываются к колодкам тормоза на специальном прессе, приспособленном для клепки тормозных накладок. Клепка накладок к колодке должна быть выполнена таким образом, чтобы зазор между накладками и колодкой в районе заклепок отсутствовал. Тормозные колодки с накладками в сборе обрабатываются (обтачиваются) под диаметр расточенного тормозного барабана на станке, показанном на рис. 113. Радиус колодок с фрикционными накладками должен быть 199,6—200 мм.

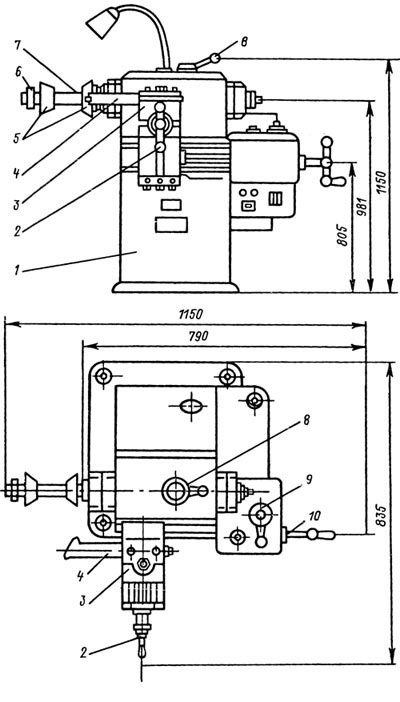

Рис. 113. Станок для расточки тормозных барабанов и обточки тормозных колодок:

1 — станина станка; 2 — маховик поперечного перемещения суппорта; 3 — суппорт станка; 4 — резцедержатель; 5 — конусы для установки ступицы тормозного барабана; 6 — оправка с зажимной ганкой конусов; 7 — шпиндель станка; 8 — рукоятка переключения передач в коробке скоростей шпинделя; 9 — рукоятка переключения подач, 10 — рукоятка продольной подачи суппорта

Для обточки колодок на станке изготавливается приспособление для их крепления. Приспособление с закрепленными на нем тормозными колодками устанавливается на шпиндель станка.

Тормозные барабаны после мойки и очистки подвергаются дефектации. При выработке рабочей поверхности более 1 мм растачиваются на станке для расточки тормозных барабанов, показанном на рис. 113.

В верхней части станины 1 станка расположен шпиндель 7, привод шпинделя осуществляется через ременную передачу от электромотора. В шпинделе станка закреплена оправка 6. На оправке установлены два конуса 5, которые являются базовыми поверхностями для наружных обойм подшипников ступицы колеса. Для расточки барабан приворачивается гайками к ступице. Вместе со ступицей барабан устанавливается на конусные оправки станка. На боковой стороне станины имеются направляющие для установки и перемещения суппорта 3. В суппорте закрепляется резцедержатель 4 для крепления резца.

Поперечное перемещение суппорта с резцедержателем по направляющим суппорта осуществляется маховиком 2. Продольное перемещение суппорта с резцедержателем по направляющим станины осуществляется рукояткой 10. Для расточки тормозных барабанов применяются резцы с твердосплавными пластинами ВК-3, ВК-б. Барабан вращается на шпинделе станка. Скорость резания в пределах 80—100 м/мин.

При расточке тормозных барабанов внутренний их диаметр не должен превышать 406 мм. Для колес одной оси автомобиля диаметры тормозных барабанов должны быть одинаковы.

Разжимной кулак подвергается восстановлению, если на рабочем профиле его имеются выработки, коррозия, выбоины, вмятины глубиной до 0,5 мм. Разница радиусов профиля на одноименном луче не должна превышать 0,6 мм. Восстановление рабочей поверхности разжимного кулака производится наплавкой или плазменным напылением с последующей механической обработкой. Шлицы разжимного кулака не должны иметь следов выработки.

Видео: Ремонт тормозов камаз 6460 (6520)

Видео: Клинит тормоза на КАМАЗе. Ремонт тормозного крана.

Ремонт пневматической системы тормозов.

Дополнительный совет к видео — после разбора нужно промыть бензином и продуть компрессором, смазать и потом собрать.

Сборка тормозного механизма Камаз

Заключительной операцией ремонта тормозного механизма является полная его регулировка. Полная регулировка тормозных механизмов всех колес осуществляется в следующей последовательности. После ослабления гайки 4 крепления осей 1 тормозных колодок (рис. 114, а) сближаются эксцентрики, их оси поворачиваются таким образом, чтобы метки, поставленные на наружных, выступающих под гайками торцах осей находились одна против другой. После этого отпускаются болты крепления кронштейна разжимного щитка 3.

В тормозную камеру подается сжатый воздух под давлением 0,1—0,15 МПа и замеряется выход штоков тормозных камер. Величина выхода штока определяется разностью замеров полного его выхода после подачи воздуха в тормозную камеру и положением его в исходном состоянии. Разность полученных результатов должна быть 20—30 мм. Если величина хода штока будет отличаться от указанной, то ее следует регулировать вращением оси 1 (18) [рис. 114, а (б)] червяка регулировочного рычага 3 (14).

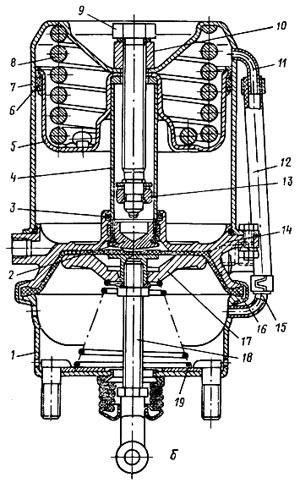

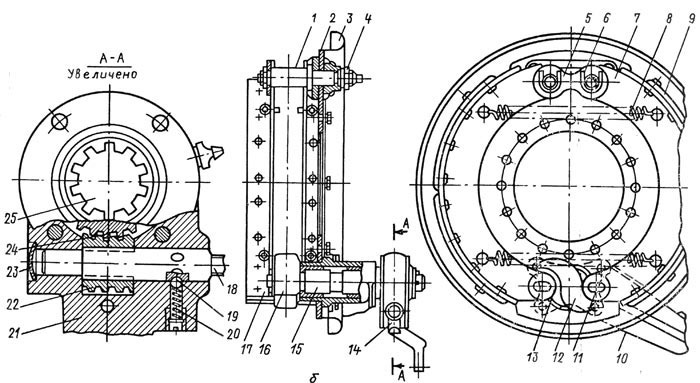

Рис. 114. Тормозной механизм колесного тормоза автомобиля КамАЗ:

а — расположение регулировочного рычага тормозного механизма и окна в тормозном диске для проверки зазоров между тормозными колодками и барабаном: 1 — ось червяка с четырехгранной головкой для вращения червяка при регулировке хода штока тормозной камеры; 2 — окно для проверки зазоров между тормозными колодками и барабаном; 3 — рычаг вала разжимного кулака; 4 — соединительная ось; 5 — вилка штока тормозной камеры; б — поперечный разрез тормозного механизма: 1 — ось эксцентрика тормозной колодки; 2 — диск тормозного механизма, жестко закрепленный на фланце моста; 3 — щиток; 4 — гайка оси; 5 — накладка оси колодок; 6 — чека оси колодки; 7 — колодка тормоза; 8 — пружина; 9 — фрикционная накладка; 10, 21 — кронштейн разжимного кулака; 11 — ось ролика; 12, 16 — разжимный кулак; 13 — ролик; 14 — регулировочный рычаг; 15 — ось разжимного кулака; 17 — тормозная колодка (внутренний вид); 18 — регулировочная головка вала червяка; 19 — фиксатор положения вала червяка; 20 — пружина фиксатора; 22 — червяк; 23 — заглушка; 24 — шестерня вала разжимного кулака; 25 — шлицованный наконечник вала разжимного кулака

Для одновременного торможения правых и левых колес ход штоков тормозных камер одной оси должен быть одинаковым.

Барабан должен вращаться свободно, не касаясь колодок. После регулировки между барабаном и колодками должны быть зазоры: у разжимного кулака — 0,4 мм; у осей колодок — 0,2 мм.

Величина хода штока тормозных камер замеряется линейкой.

Мерная линейка устанавливается торцом в корпус тормозной камеры ближе к штоку и параллельно ему. Положение крайней точки штока отсчитывается по шкале линейки. Нажимается тормозная педаль до упора (при нормальном давлении воздуха в системе) и отмечается новое положение крайней точки штока.

Регулировка свободного и рабочего хода педали рабочего тормоза производится в следующей последовательности. Масштабная линейка устанавливается торцом в пол кабины рядом с педалью тормоза перпендикулярно к верхней ее плоскости. На шкале линейки фиксируется местонахождение верхней плоскости педали. Плавно нажимается на тормозную педаль до момента начала выдвижения штоков тормозных камер. Снова измеряется местонахождение верхней плоскости педали. Разность полученных результатов дает величину хода педали (25—30 мм).

Рис. 115. Слив конденсата из воздушных баллонов:

а – общий вид; б – разрез клапана для слива конденсата; 1 – шток клапана слива конденсата; 2 – пружина; 3 – корпус; 4 – опорное кольцо; 5 – шайба; 6 – клапан

Нажимается тормозная педаль до упора и таким же образом определяется величина рабочего хода. Ход педали должен быть 75—100 мм и ограничиваться упорным винтом в двухсекционном тормозном кране, а не полом кабины.

Если свободный и рабочий ход педали не соответствует норме, то он регулируется вилкой тяги педали, навинчивая ее на тягу педали или свинчивая ее с тяги, предварительно отсоединив от нижнего рычага педали.

Слив конденсата из воздушных баллонов производится следующим образом. При работающем двигателе давление воздуха в системе доводится до 0,7 МПа; открываются сливные краны на каждом из пяти баллонов оттягиванием штока за кольцо или цепочку в сторону, как показано на рис. 115; после полного слива конденсата из баллона выпускается воздух без капелек жидкости. После слива конденсата система заполняется воздухом. Давление воздуха в системе доводится до номинального и только после этого останавливается двигатель.

Наличие масла в конденсате указывает на неисправность компрессора.

Место утечки воздуха обнаруживается на слух или с помощью мыльного раствора, которым смачивается место предполагаемой утечки.

Техническое обслуживание осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в год).

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Осушитель воздуха с регулятором давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Осушитель воздуха с регулятором давления). При отборе воздуха шлангом для накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку - барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет.

Для снижения давления откройте кран слива конденсата на любом ресивере или приведите не-сколько раз в действие тормозной кран.

Ежедневно контролируйте наличие конденсата в ресиверах, при его появлении проверьте работоспособность регу лятора давления. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель (см. рис. Толкатель). Не тяните шток вниз и не нажимайте его вверх. После слива конденса-та доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установки педали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35±2O и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Для исключения загрязнения внутренних полостей, в питающих магистралях тормозного крана, ускорительных клапанов и клапана управления тормозами прицепа устанавливаются защитные сетки.

Для регулировки величины тормозной силы колес заднего моста (задней тележки) применяется регулятор тормозных сил (РТС). Изменение величины тормозной силы осуществляется РТС, который изме няет давление воздуха, подводимого к тормозным камерам, в зависимости от весового состояния автомобиля.

При загрузке автомобиля рычаг РТС перемещается в верхнее положение, автоматически увеличивая давление в тормозных камерах.

Величину давления и длину рычага РТС для снаряженного автомобиля необходимо устанавливать в соответствии с Таблицей установочных параметров регулятора тормозных сил.

Основное назначение системы - автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение - скользкой или сухой. Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости и управляемости в процессе торможения и повышение тормозной эффективности автомобиля, особенно на мокрых и скользких дорогах;

АБС состоит из датчиков угловой скорости вращения колес, модуляторов тормозного давления, электромагнитного клапана отключения вспомогательного тормоза, электронного блока управления, реле, блока предохранителей, соединительных кабелей, диагностической лампы и клавиши диагностики.

Датчики угловой скорости индуктивного типа, установленные в колесах передней оси и заднего моста, состоят из зубчатого ротора, напрессованного на ступицу, и датчика, установленного в поворотном кулаке передней оси (см. рис. Установка датчика АБС в колесе передней оси) или на кронштейне заднего моста (см. рис. Установка датчика АБС в колесе заднего моста).

При вращении колеса в обмотке датчика наводится переменная ЕДС, создающая переменное напряжение, частота которого пропорциональна частоте вращения колеса. Полученный сигнал по кабелям передается в блок управления. Для нормальной работы датчика зазор между ротором и датчиком не должен превышать 1,3 мм.

Электронный блок управления вместе с за щитным кожухом, предназначенным для защиты блока от влаги и механических повреждений, крепится на панели передка кабины. Блок служит для обработки сигналов, поступающих с датчиков угловой скорости, выдачи управляющих сигналов на модуляторы, реле электромагнитного клапана отключения вспомогательного тормоза, и диагностические лампы, а также для диагностики элементов системы.

Модуляторы тормозного давления, установленные в тормозных магистралях передних и задних колес на раме перед тормозными камерами, представляют собой электропневматические регулировочные клапаны, обеспечивающие точное, ступенчатое регулирование давления в тормозных камерах по командам блока управления. Модуляторы, установленные на задней тележке, управляют колесами среднего и заднего мостов, расположенными по одному борту (т.е. колеса среднего и заднего мостов управляются двумя модуляторами, расположенными по левому и правому борту). Модуляторы выполняют следующие функции:

Электромагнитный клапан отключения вспомогательного тормоза установлен в магистрали вспомогательного тормоза и при торможении моторным тормозом служит для его отключения в случае блокирования колес.

Реле коммутации электромагнитного клапана отключения вспомогательного тормоза расположено под панелью приборов в кабине и служит для замыкания цепи обмотки электромагнита клапана, при поступлении сигнала с блока управления АБС.

Блок предохранителей, установленный слева от панели приборов под откидной панелью, служит для защиты электроуправляемых элементов АБС.

Клавиша диагностики АБС, расположенная на панели выключателей, служит для активизации режима диагностики АБС. Клавиша не фиксированная, т.е. после нажатия ее следует удерживать определенное время, в зависимости от требуемого режима.

При возникновении неисправности в системе, или электрических цепях одного из элементов (датчиков, модуляторов и т.д.), или контуров управления загорается диагностическая лампа с символом АБС. При этом, возможно отключение соответствующего контура АБС (см. рис. Функциональная схема АБС автомобиля с колесной формулой 4х2, Функциональная схема АБС автомобиля с колесной формулой 6х4 или Функциональная схема АБС автомобиля с колесной форму-лой 8х4), и тормозная система работает как обычно (без режима АБС).

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах, или смене тормозных накладок (если при этом производится снятие ступиц).

Категорически запрещается проводить сварочные работы на автомобиле при установленном электронном блоке. В этом случае электронный блок необходимо отключить и снять с автомобиля.

1 (А, В, С, D) - модуляторы АБС; 2 - датчики скорости АБС; 3 - электронный блок управления; 4 - клапан электромагнитный отключения вспомогательного тормоза; 5 - розетка для подключения АБС прицепа

1 (A,B,C,D) - модуляторы АБС; 2 (A,B,C,D) - датчики скорости АБС; 3 – электронный блок управления; 4 – клапан электромагнитный отключения вспомогательного тормоза; 5 – розетка для подключения АБС прицепа.

1 (A,B,C,D) - модуляторы АБС; 2 (A,B,C,D) - датчики скорости АБС; 3 – электронный блок управления; 4 – клапан электромагнитный отключения вспомогательного тормоза; 5 – розетка для подключения АБС прицепа

АБС имеет встроенную самодиагностику, контроль над собственной работоспособностью система осуществляет непрерывно. Для принудительной проверки работоспособности с целью поиска неисправностей необходимо задействовать режим принудительной диагностики.

Если диагностическая лампа горела до входа в режим диагностики, значит в системе имеются активные ошибки, т.е. ошибки, присутствующие на момент диагностики. После вывода кодов всех ошибок лампа горит постоянно.

Если в системе присутствуют несколько активных ошибок, то после устранения первой ошибки будет выдаваться световой код второй активной ошибки и т.д. (до устранения всех неисправностей).

При отсутствии отказов или неисправностей, выдается световой код 1-1 (по одной вспышке контрольной лампы в каждом информационном блоке).

Для вывода кодов пассивных ошибок, необхо-димо активизировать режим принудительной диагностики (как описано выше), нажать и удерживать в нажатом состоянии клавишу диагностики в течении 3 – 16 с во время второй паузы стартового информационного блока. Световой код о пассивных ошибках будет состоять из трёх импульсов (длительность каждой вспышки – 0,5 с, паузы между ними – 0,5 с), указывающих на режим чтения памяти ошибок, паузы длительностью 2,5 с и последовательностей импульсов кодов ранее обнаруженных неисправностей.

Если в системе нет текущих неисправностей, то световой мигающий код будет состоять только из стартового информационного блока.

Тормозная система КамАЗа состоит из 4 частей: рабочей, запасной, стояночной и вспомогательной. В интернете достаточно просто найти цветные схемы устройства КАМАЗа изнутри. Ниже представлена одна из них. Обычно они содержат все названия деталей.

Как работает тормозная система КамАЗ

Схема и устройство тормозной системы автомобиля КамАЗ включают в себя такие элементы, как:

- колодка тормозного типа заднего барабанного устройства;

- тормозной цилиндрический механизм задних колес;

- педаль;

- шток с поршневой частью;

- бак для рабочей жидкости;

- главный цилиндрический механизм и энергоаккумуляторы;

- тормозная колодка переднего барабанного механизма;

- цилиндр колесного типа;

- контрольная лампа и пневматический привод;

- трубопровод переднего хода;

- трубопровод заднего хода.

Принцип работы тормозной системы прицепа, полуприцепа:

- Когда пользователь нажимает на тормозную педаль, возникает импульс, который передается в направлении вакуумного усилительного механизма.

- Через усилительный элемент импульс передается в основной цилиндрический механизм.

- Поршневая часть системы передвигает топливо к колесным цилиндрическим деталям, из-за чего повышаются показатели давления в приводе тормозного типа.

- Поршневой механизм начинает переводить колодки к дисковому сцеплению.

- Замедляется движение. Давление топлива может достигать 11-16 МПа. Чем выше этот показатель, тем лучше работает тормозное устройство.

- Когда пользователь опускает педаль, она приходит в начальное положение под воздействием пружинных деталей.

Почему тормоза плохие

Неисправности тормозной системы КамАЗ могут привести к сбоям в работе транспортного средства.

Поломки и способы их устранения:

- Воздух в стояночной тормозной системе. Из-за этого педаль тормоза не растормаживается. Воздушный поток может попасть в систему во время разгерметизации, падения уровня топлива или из-за поврежденных труб и шлангов. Чтобы устранить поломку, рекомендуется прокачать тормозной механизм.

- Поврежденный вакуум. Данный механизм напрямую влияет на работу тормозов. Чтобы проверить его исправность, нужно 5-7 раз подряд нажать на педаль при отключенном моторе. Это поможет убрать разрежение в усилительном устройстве. После этого необходимо завести агрегат, удерживая педаль. Если после запуска она немного опустится, значит, вакуум исправен, если нет — то нужно выполнить замену поврежденного элемента.

- Посторонний шум во время движения может быть связан с поврежденными колодками тормозного типа. В этом случае рекомендуется установить КамАЗ на платформу и поднять его при помощи специального оборудования, снять передние колеса и провести осмотр дисковых элементов. По толщине диск должен быть не меньше 10,8 мм. Также нужно проверить ход колодок. При помощи отвертки их отводят от дискового элемента, если не удается этого сделать, то проблема кроется в заклинивании поршневого механизма.

Неисправности тормозной системы и способы их устранения

Можно выделить четыре основных поломки, которые связаны с неисправностью тормозных систем КамАЗа:

- помехи в работе защитного клапана;

- засорение в системе ресиверов или образование пробоин в шлангах;

- пробоина и потеря воздуха в сжатом виде;

- вышли из строя поршневые кольца, неправильно функционируют датчики.

В интернете можно найти подробное видео с разбором всех ошибок. Ниже мы разберет их вкратце, а также рассмотрим способы их ликвидации.

Избыток масла внутри пневмосистемы

Причиной образования избытка мог стать износ поршневых колец. Нужно в срочном порядке заменить это деталь и просигнализировать всю остальную работу связанную с ними. В таки моделях как КамАЗ 5320 и 6520 эта проблема может привести к серьезным проблемам в течение короткого времени после возникновения.

В ресиверы не поступает воздух

Причиной поломки чаще всего является то, что трубы через которые проходит воздух засорены. Для устранения неполадки достаточно просто прочистить трубы. На модели КамАЗ 5511 часто такая проблема возникает из-за сломанного защитного клапана. В этом случае его требуется заменить.

Ресиверы в пневмосистеме заполняются недостаточно быстро

Причин этой поломки может быть несколько:

- недостаточно хорошо закреплены соединительные элементы;

- ресивер закреплен не плотно;

- шланги, через которые проходит воздух, повреждены;

- компрессор работает не на полную мощность.

- плотнее натянуть соединительные детали друг с другом, при необходимости их следует заменить;

- осуществить замену ресивера;

- починить или поменять шланги;

- диагностировать компрессор, если нужно заменить его.

Неправильное давление в ресиверах

Такая неисправность характерна для КамАЗ 65115 и 43118. Нужно провести стабилизацию регулятора, если поломка случилась второй раз, то его следует заменить.

КамАЗ не тормозит, когда нажимается педаль тормоза

Причиной такой проблемы может быть утечка сжатого воздуха, ее нужно найти и устранить.

Автомобиль плохо тормозит или не тормозит совсем

Причин может быть несколько:

- шланг контура 3 забит

- аккумуляторы, работающие на энергетических пружинных механизмах вышли из строя;

- ускорительный клапан сломан;

- тормозная камера вышла из строя.

Способы устранения поломок:

- прочистить шланг, используя продув сжатым воздухом, или заменить его;

- произвести замену тормозной камеры и аккумулятора энергии;

- заменить все неисправные детали;

- внутри тормозной камеры отремонтировать ход штоков.

При торможении автомобиль петляет

Причины может быть две: на накладках тормозных колодок скопилось слишком много масла или тормозной механизм требует лучшей регулировки.

Решением эти проблем могут стать следующие действия:

- поменять или прочистить накладки;

- дополнительно отрегулировать тормозной механизм.

Как улучшить тормоза

Ремонт тормозной системы КамАЗ и тюнинг поможет улучшить показатели данного механизма:

- Замена штатных дисков на большие по диаметру. Для их установки нужно просверлить специальные отверстия, которые должны совпадать с крепежными болтами тюнинговой детали. В некоторых случаях могут потребоваться пластины, на которые будут установлены суппорты над дисковыми механизмами большего размера. Также следует приобрести увеличенные по размеру и ширине колеса.

- Замена штатного механизма на вентилируемый диск или устройство с насечками того же размера. На каждый диск необходимо установить суппорты при помощи надежных крепежных элементов. Такой способ поможет увеличить эффективность работы тормозной камеры в 2 раза.

Во время проведения работ по улучшению работы тормозов нужно соблюдать следующие рекомендации:

- Само устройство тормозов запрещено изменять на законодательном уровне. Все изменения будут обнаружены при проведении регулярного технического осмотра.

- Все детали нужно выбирать только от надежных производителей, которые прошли процедуру сертификации.

- Тюнинг можно делать только в том случае, когда все элементы системы находятся в исправном состоянии.

В интернете есть много видео, как улучшить тормоза на КамАЗе. Обычно в качестве примера используют модель 5511. Улучшение тормозов лучше всего доверить профессионалам, так как при самостоятельной регулировке есть шанс совсем испортить систему.

Если в автомобили тормоз работает плохо, то стоит для начала проверить все ли вспомогательные системы работают должным образом, и только после этого после этого разбираться в тормозном механизме.

КамАЗ — это достаточно большая машина, а значит тормоза у нее должны работать на все 100%. Советуем вам не пытаться самостоятельно улучшить машину.

Как снять тормозной барабан

Перед проведением этой процедуры следует надеть защиту, например маску или очки.

Для того чтобы снять тормозной барабан, нужно сделать следующее:

- Установить транспортное средство на специальную платформу.

- Заглушить двигатель и поднять ручной тормоз.

- Ослабить натяжение болтов.

- Взявшись за баллонный ключ, прокрутить каждую гайку на 1 оборот против часовой стрелки.

- Поднять КамАЗ при помощи специального устройства.

- Открутить болты и снять колесо.

- Используя баллонный ключ, снять все ослабленные колесные гайки.

- Снять колпак и убрать в него все открученные крепежные элементы.

- Снять колесо с направляющих.

- Ослабить колодки, отвернув винт регулятора, который расположен на внешней стороне барабанной части.

- Повернуть барабан так, чтобы отверстие совпало с винтом регулятора.

- Винт регулятора повернуть до упора по часовой стрелке.

- Снять барабан.

- Используя отвертку, снять винты, которые удерживают данный механизм на колесе.

- Подтянуть барабан на себя при помощи специального съемника.

- Завести отвертку под фланец барабанного механизма.

- Слегка ударить по рычагу, отвертке или по самому барабану.

Как отрегулировать

Для регулировки тормозов на КамАЗе нужно:

- Проверить перемещение тормозного рычага. Он должен свободно перемещаться и возвращаться в исходное положение.

- Совместить отверстия корпуса рукоятки и вилки штока механизма при помощи вращения червяка.

- Надавить на управляющий блок до упора в направлении его вращения.

- При помощи болтов и гаек соединить кронштейн фиксирующего типа с управляющим блоком рукоятки. Положение блока должно оставаться прежним.

- Вращая червяк, развести тормоза до соприкосновения колодок с барабанным механизмом.

- Повернуть червяк в противоположную сторону на ¾ оборота. Зубчатая муфта должна работать, а момент поворота червяка должен быть не менее 42 Нм.

- Проверить работоспособность рукоятки. Для этого нужно растормозить транспортное средство на месте, нажимая на педаль до упора.

- Проверить исправность штока. Он должен перемещаться без заедания.

- Отрегулировать ход штока в соответствии с требуемым зазором, вращая червяк.

- Проверить равномерность вращения барабанного механизма.

Через 2-6 км пробега осмотреть механизм на нагрев барабанного устройства. Температура не должна превышать +60…+80°С.

Читайте также: