Ремонт головки фольксваген б3

Добавил пользователь Валентин П. Обновлено: 20.09.2024

Volkswagen Golf 2 / Фольксваген Гольф 2 (191, 193) 1984 - 1988

Volkswagen Jetta 2 / Фольксваген Джетта 2 (165, 167) 1984 - 1988

Volkswagen Golf 2 / Фольксваген Гольф 2 (1G1) 1989 - 1992

Volkswagen Jetta 2 / Фольксваген Джетта 2 (1G2) 1989 - 1992

SEAT Toledo / Сеат Толедо (1L)

Всем привет, виновник съема ГБЦ вот этот вот фланец снизу который стоит на ГБЦ, дело было в начале августа, ехал ночью на работу и вдруг запищал зуммер и загорелась лампочка давления масла, я сразу на обочину и заглушил двигатель, поднимаю капот, там баня, посмотрел на указатель температуры — 80 градусов, я так понял что антифриз так быстро вылетел что приборка не успела отреагировать, не знаю сколько я проехал если масло стало как вода. В общем фланец лопнул, 2 часа ночи и с такой проблемой да еще и на работу, хорошо была вода 5 литров, полез в багажник надеясь что неть придумать, нашел кусок паронита (года 4 назад положил на всякий случай) вырезал две глухие прокладки и затянул фланцем, после пережал шланг который идет после фланца на печку к этому времени двигатель почти остыл (возился примерно 1 час) и залил воды, с опаской запустил двигатель посмотрел масло на щупе и на наличие пара из выхлопной трубы, масло в норме пара нет. Съездил на работу и назад нормально, заказал фланец, приехал через 4 дня, поменял, залил антифриз (еще 1 раз на работу на воде съездил) и ездил примерно дней 20 пока не началось — тут тем много, холодный нижний патрубок, выбрасывает из РБ антифриз, с обратки пузыри. Пошел к мастерам узнать цену за ремонт: 12000 за ремонт ГБЦ. Решил, сам сниму сам сделаю (никогда не снимал не ремонтировал головки с легковых авто) так и сделал :-).

|

Купил для ремонта набор инструментов

|

За полтора часа снял ГБЦ без ямы во дворе.

|

|

|

|

Вот тут подтекало немножко на коллектор.

|

Зачистил, новая прокладка и герметик.

|

Самым сложным было снять выпускной коллектор.

|

|

|

|

Поменял МСК, для этого ранее купил рассухариватель клапанов то ваз 2112 и съемник - запрессовщик МСК тоже от ваз 2112

|

Но с начало проверил кругом поверхность, оказалось все ровно, потом притер немножко дрелью клапана.

|

Съемник МСК подошел идеально.

|

Потихоньку начал собирать, на снятие ремонт и постановку ушло 2 дня.

|

|

|

Машина была с кондеем, кондей снял немного доработки и все ровно кому интересно спрашивайте.

|

Если вы не нашли информацию по своему автомобилю - посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

Вообщем в среду выезжаю я из дома и думаю дай ка я заеду сначала в магазинчик один куплю кой чего а потом поеду в Тулу на работу.

отъехал пару км от дома - остановилсо на светофоре трогаюсь и . глохну - тут как будто что то в сердце щемануло. прижался к обочине накатом - крутанул стартером и понял что там чтой то не так, вышел открыл капот взял отвертку одной рукой отодвинул кожух ремня ГРМ второй рукой отверткой замкнул контакты на стартере - ремень стоит на месте. - ПИЛЕЦ. - у меня уже такое было и все 16 клапанов после этого оказывались гнутыми.

ну воопчем не буду рассказывать как добрался до подъемника и т.д.

воопчем вот что случется с ремнем конти тех после 30000 км

ну кули делать - снимаю башку - кладу ее на стол, в цилиндры на клапана лью бенз и наблюдаю вот такую вот картину

здесь видно что бенз уходит церез клапана третьего цилиндра и визуально мною было видно что уходит бенз именно через впускные клапана.

а вот что я наблюдал на поршнях:

явные признаки присутствия масла в цилиндре во время сгорания смеси.

ну воопчем поехал я на след день по магазинам покупать то да се (а до кучи я решился наконец то рейку поменять - а то моя ссала не по детцки уже и давно причем и не сцущщая рейка в гараже валялась год почти)

поехал купил масло фильтра все, жижку в гур, антифриз, ремешок с роликом, пару впускных клапанов, колпачки у мну были, инструментик там подручный и приступил.

начал я с рассухаривания клапанов 3-го цилиндра - увидев что на рабочей поверхности клапана (фаске) имеет место быть всякому гавну - я решил притетреть все клапана по новой, все рассухарил - потом все притер, поменял маслосъемные колпачки, получил в лоб рассухаривателем от чего теперь имею рассечение на лбу .

с притиранием чуть не получилась засада - нигде в городе не нашел цанговый зажим на клапана в 7 мм. но меня выручила вот такая штучка:

это короче зажим для метчиков - за неименем других приспособлений - я притер клапана им - правда не очень удобно было притирать им с невыкрученными шпильками - пальсы все себе покоцал - а выворачивать шпильки было лениво да и как то не егонах. - не дай бог оборвется какая нить - как оторвался болт при откручивании клапанной крышки.

при запрессовке мск тоже траблы возникли не нашел я в магазинах оправку на колпачки - но помнил что у меня была вроде как - надежды мои не оправдались но и тут выход нашелся, я нашел у себя жигулевскую трубочку ключ - 8*10

вот такой: рядом с клапанами лежит - кстати на клапана тоже можете обратить внимание - но это позже чуток

а вот так в ней стоит маслосъемный колпачок - влезает туда как родной

но хоть и руки из правильного места растут - но спешка она мля ненужная штука короче - при засухаривании новых клапанов я понял что опять лоханулсо а лоханулсо вот с чем:

посмотрите внимательно на клапана - в чем разница?

прально разница в посадочном месте под сухарь - я со слабой надеждой попросил кореша поездить по магазинам поискать сухарики нужные - естественно он их не нашел - а клапанов больше кстати тоже нигде не было.

и вот сижу я смотрю на старые клапана и думаю а что ж в них не так?

и так смотрю и так и не вижу ничего чего там могло не так быть.

короче взял я ножичек и их тоже как и все остальные клапана от нагара отчистил и загнал на свои места и налил керосина и ушел короче на чашечку коньячку и пару сигарет ))) в соседний бокс к водилам.

прихожу через минут сорок и наблюдаю такую картину - ни капли керосина не вытекло через клапана - я в очередной раз себе сказал - вот лох.

воопчем повезло мне - и НИ ОДНОГО КЛАПАНА у меня не погнуло.

воопчем засухарил все на место - ну предварительно конечно еще раз притерев старые клапана - и все промыв продув начал водружать гидрокомпенсаторы на место - перед тем как их ставить попытался продавить каждый из них - ни один ни на грамм не продавился - я так понял - что они живы - три дня стояли просто так - еслиб какому нить из них каюк был - наверняка он масло спустил бы.

потом водрузил на место валы с цепью.

Далее я почистил поршня от нагара - старался это делать как можно осторожнее чтоб гамно каоторое кам присутствовало не попало никуда.

далее поставив прокладку ГБЦ начал устанавливать башку на место - ой и неудобно это одному делать скажу я вам - тяжелая она собака - но со 2-й попытки получилось.

да кстати - башку ставить нуно при нахождении поршня 1-го цилиндра в ВМТ и нулевой метке на маховике.

еще раз проверил метки на валах:

начал собирать все обратно. оба коллектора, свечи, форсунки, ремень ролик - ну воопчем все что нуно.

все поставил, слил старое масло из поддона, поменял фильтр, залил нового масла, поставил фильтр, слил старый антифриз - залил новый (давно пора было это сделать) свернул нахрен датчик температуры ОЖ на приборку , кстати ДТОЖ на мозги тож поменял.

потом начал одевать провода ВВ - ну я помню порядок - 1-3-4-2

вот в таком порядке и одел 1 провод на первый цилиндр, 3-й провод на второй цилиндр и так далее - и начал заводить (глаза под лоб ).

чую что что то не то - посмотрел еще раз - в очередной раз обозвал себя лохом - поменял провода так как надо - и . завел. и все ништяк.

воопчем вот.

ну там много еще чего было - что мне просто лениво писать, если есть вопросы задавайте.

Ремонт ГБЦ

Меняются направляющие, после чего делается развертка под клапана.

Далее нужно промерить ГБЦ по плоскости, в данном случае с головки сняли 0,25 мм

После чего головку моем, продуваем воздухом от стружки, которая осталась после шлифовки.

Дальше идет притирка клапанов.

Для этого используем:

алмазную притирочную пасту, сосок от автомобильной камеры (сосок вырезаем по размеру выпускного клапана), пружина, электро дрель с реверсом и регулировкой оборотов.

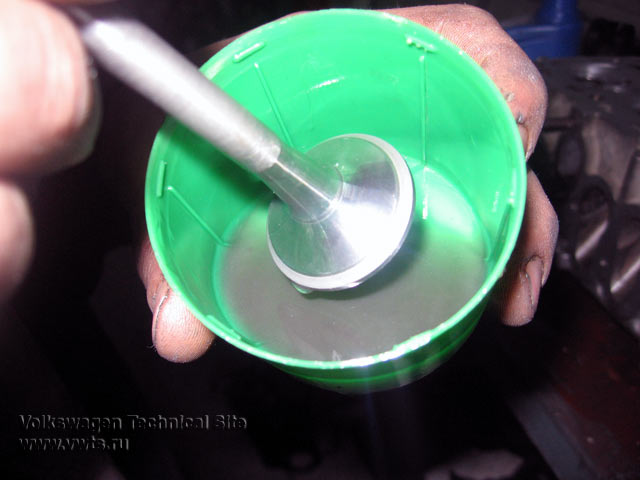

Берем клапан, смазываем стебель клапана маслом, для того чтобы не повредить направляющую втулку (клапан будет скользить по масленой пленке).

Наносим притирочную пасту на шляпу клапана.

Одеваем пружину на клапан, и вставляем в направляющую.

Берем заранее заготовленный сосок от автомобильной камеры, вставляем его в патрон дрели.

Потом берем бензин и кисточку, проходим по седлам, и опять все протираем, до идеальной чистоты.

Теперь промоем клапана. Отлично подойдет бензин.

Теперь нужно подготовить остальные детали ГБЦ.

Предварительно замоченные детали в растворе, достаем и вытираем насухо.

При наличии ультрозвуковой ванны, мелкие детали можно почистить в ней.

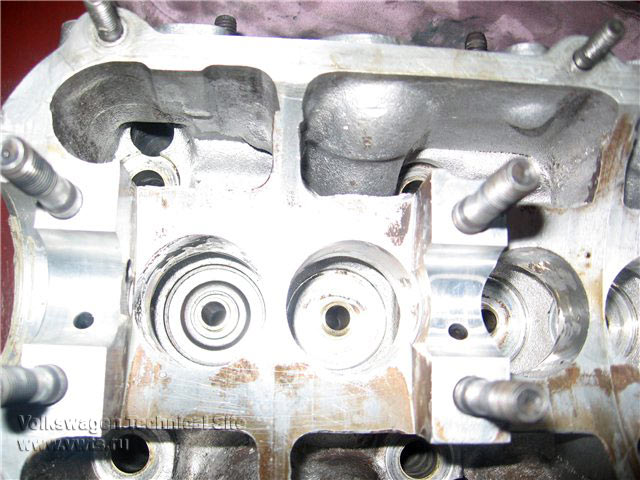

Теперь укладываем в головку нижние тарелки.

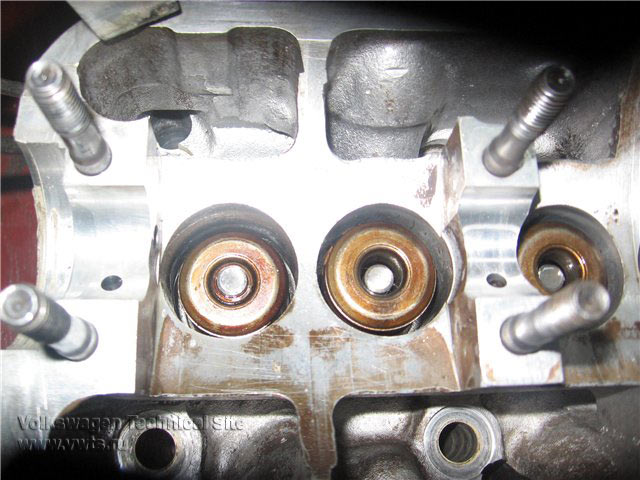

Дальше следуют маслоотражатели (маслоки, сальники клапанов,).

Окунаем в масло

После чего можно установить маслоотражатель в головку, либо спец.оправку.

После того как одели все маслоки, нужно проверить все ли пружинки на маслоках на месте, все ли сели ровно.

Если все в норме, идем дальше.

Теперь нужно установить клапана. На свои места. (клапана идут в том порядке, в котором вы их притирали) Переворачиваем ГБЦ, клапана смазываются маслом, и аккуратно устанавливаются. При установке не порвите маслак

Укладываем верхние тарелки (ретинеры)

Устанавливаем разсухариватель, берем один сухарик, надавливаем на пружину, и устанавливаем сухарик, так же поступаем со вторым.

Отпускаем потихоньку пружину и клапан готов.

Так же поступаем и с остальными клапанами.

Далее ставим гидрокомпенсаторы.

Перед установкой распредвала нужно поменять сальник.

Теперь поливаем постели распредвала маслом и укладываем его.

Бугеля (то что держит распредвал), ставим в определенно порядка (они помечены), счет идет от шкива.

Закручиваем гайки определенным моментом. В определенной последовательности.

– снимите распределительный вал (распределительные валы) и гидравлические толкатели (см. подразд. 3.1.5);

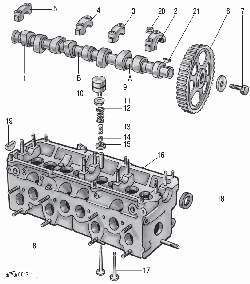

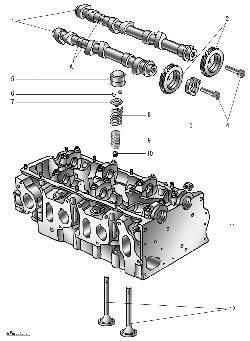

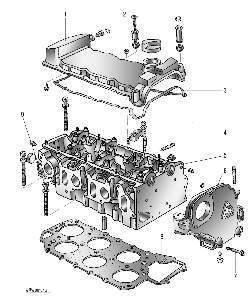

Рис. 3.11. Головка блока цилиндров двигателя SOHC и механизм привода клапанов: 1 – распределительный вал; 2 – крышка подшипника № 1 распределительного вала; 3 – крышка подшипника № 2 распределительного вала; 4 – крышка подшипника № 3 распределительного вала; 5 – крышка подшипника № 5 распределительного вала; 6 – зубчатый шкив распределительного вала; 7 – болт крепления шкива распределительного вала; 8 – головка блока цилиндров; 9 – гидравлический толкатель; 10 – сухари клапана; 11 – тарелка пружины клапана; 12 – наружная пружина клапана; 13 – внутренняя пружина клапана; 14 – маслосъемный колпачок; 15 – нижняя тарелка пружины клапана; 16 – направляющая втулка клапана; 17 – клапан; 18 – манжета; 19 – заглушка; 20 – гайка крепления крышки подшипника; 21 – сегментная шпонка; А — место нанесения буквенной маркировки распределительного вала; Б – место нанесения цифровой маркировки распределительного вала

– положите комплекты деталей для каждого клапана в отдельные промаркированные пакеты для последующей их установки на свои места.

– удалите остатки старой прокладки и герметика с головки блока цилиндров деревянным или пластмассовым скребком;

– промойте и продуйте сжатым воздухом масляные каналы и каналы системы охлаждения головки блока цилиндров.

– проверка головки блока цилиндров на наличие сколов, трещин и других повреждений. При наличии трещин головку замените;

– проверка привалочной поверхности на наличие зазубрин, глубоких царапин и других повреждений. Если эти дефекты нельзя устранить шлифованием плоскости, то головку блока цилиндров замените;

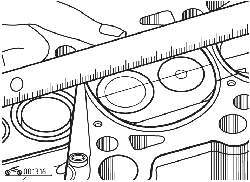

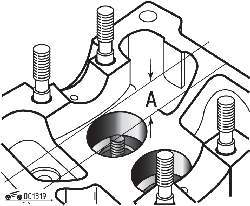

– проверка плоскостности привалочной поверхности головки блока цилиндров с помощью поверочной линейки и щупа (рис. 3.16). Если зазор между ребром линейки и поверхностью превышает 0,1 мм, головку необходимо заменить;

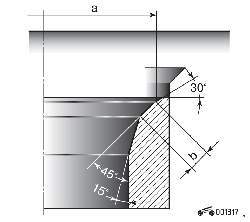

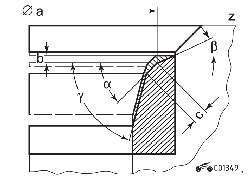

Рис. 3.17. Профиль седла впускного клапана: a = 37,20 мм (двигатели 1,6 л); a = 39,20 мм (двигатели 1,8 л); b = 2,0 мм

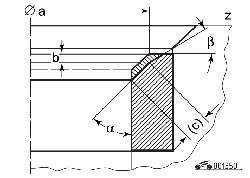

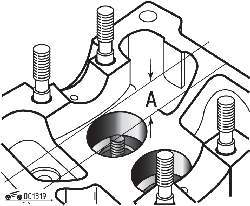

– визуальный осмотр седел клапанов. Если на седлах клапанов обнаружены следы износа или пригорания, то седла надо шлифовать. Профили седел клапанов показаны на рис. 3.17 и 3.18. После шлифовки седла необходимо вставить клапан, прижать его до упора к седлу и проверить расстояние A (рис. 3.19) от торца штока клапана до верхней поверхности головки блока цилиндров. Минимально допустимое значение этого расстояния для впускных клапанов 33,8 мм, для выпускных клапанов – 34,1 мм. Если оно меньше, то головку блока цилиндров необходимо заменить. После любой обработки седел клапанов необходимо выполнить их притирку с клапанами;

– замер значений внутреннего диаметра направляющих втулок клапанов. Если значения превышают максимально допустимую величину, замените направляющие клапанов на СТО.

Осмотрите тарелки клапанов. При наличии на них точечной коррозии, прожогов, трещин и износа замените клапаны.

Если состояние клапана удовлетворительное, измерьте диаметр стержня клапана микрометром в нескольких местах. При значительных расхождениях значений замеров, т.е. при износе стержня, замените клапан.

Перед установкой клапанов необходимо притереть их с использованием притирочной пасты — смеси мелкого абразивного порошка с моторным маслом. Нанесите пасту на поверхность седла, вставьте клапан, установите на него присос приспособления для притики и вращайте приспособление в обе стороны, периодически прижимая клапан к седлу. После окончания притирки очистите все детали от грязи и остатков пасты. Проверьте правильность прилегания клапана к седлу — на седле и тарелке клапана должны быть сплошные матовые пояски шириной примерно 2 мм.

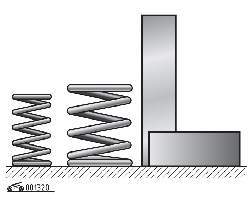

Осмотрите пружины клапанов. При наличии любых повреждений они подлежат замене. Измерьте значения длины пружин в свободном состоянии и сравните с такими значениями новых пружин. Установите пружины на плоской горизонтальной поверхности и проверьте их отклонения от осей (рис. 3.20). Если хоть одна из пружин клапана искривлена, замените обе его пружины.

Осмотрите сухари и проточки на стержнях клапанов для установки сухарей. При наличии любых повреждений замените детали.

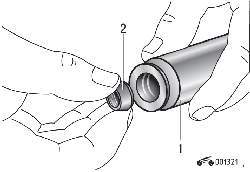

– установите пластмассовую втулку или оберните липкой лентой проточку стержня клапана для установки сухарей для предохранения от повреждений рабочих кромок маслосъемного колпачка при его установке;

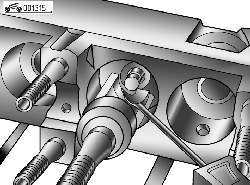

Рис. 3.21. Установка маслосъемного колпачка в монтажную оправку: 1 – монтажная оправка; 2 – маслосъемный колпачок

– смажьте свежим моторным маслом рабочую кромку маслосъемного колпачка 2 (рис. 3.21) и установите его в монтажную оправку 1;

– напрессуйте до упора маслосъемный колпачок на конец направляющей втулки клапана осторожными ударами молотка по оправке, располагая оправку строго по оси направляющей втулки;

– сожмите пружины клапана специальным приспособлением (см. рис. 3.15) и установите сухари, подпирая клапан со стороны камеры сгорания, затем медленно снимите приспособление для сжатия пружин;

– ударьте по концу клапана медным молотком так, чтобы он приоткрылся и все детали клапанного механизма встали на свои места.

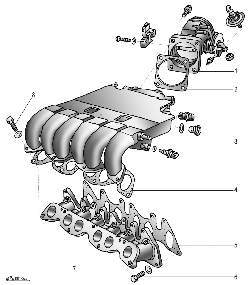

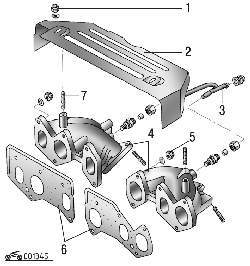

Рис. 3.44. Впускной коллектор: 1 – корпус дроссельной заслонки; 2 – прокладка корпуса дроссельной заслонки; 3 – верхняя секция впускного коллектора; 4 – прокладка верхней секции впускного коллектора; 5 – прокладка нижней секции впускного коллектора; 6 – болт крепления нижней секции впускного коллектора; 7 – нижняя секция впускного коллектора; 8 – болт крепления верхней секции впускного коллектора

Рис. 3.45. Выпускной коллектор: 1 – гайка крепления кожуха выпускного коллектора; 2 – кожух выпускного коллектора; 3 – трубка отвода отработавших газов для проверки содержания CO; 4 – секции выпускного коллектора; 5 – гайка крепления секции выпускного коллектора; 6 – прокладки выпускного коллектора; 7 – шпилька крепления кожуха выпускного коллектора

Рис. 3.47. Распределительные валы и механизм привода клапана: 1 – распределительные валы; 2 – звездочки распределительных валов; 3 – муфта привода распределителя зажигания; 4 – болты крепления звездочек распределительных валов; 5 – гидравлический толкатель; 6 – сухари клапана; 7 – верхняя тарелка пружины; 8 – наружная пружина; 9 – внутренняя пружина; 10 – маслосъемный колпачок, 11 – головка блока цилиндров, 12 – впускной и выпускной клапаны; A – шестигранники для установки гаечного ключа для фиксации распределительных валов от отворачивании болтов крепления звездочек

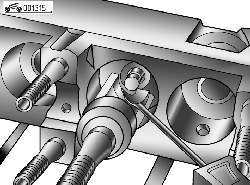

– отверните болты 4 (рис. 3.47) крепления звездочек распределительных валов, удерживая их от проворачивания гаечным ключем за выфрезерованные на них шестигранники A и снимите звездочки 2;

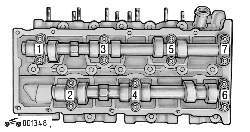

– отверните гайки крепления крышек подшипников № 1 и 7 (рис. 3.48) распределительного вала и снимите крышки;

– отверните гайки крепления крышек подшипников № 3 и 5. Гайки необходимо отворачивать поочередно крест-накрест на половину оборота за один проход, до тех пор пока их нельзя будет отвернуть вручную;

– отверните гайки крепления крышек подшипников № 2 и 6. Гайки необходимо отворачивать поочередно крест-накрест на половину оборота за один проход до тех пор, пока их нельзя будет отвернуть вручную;

– извлеките гидравлические толкатели 5 (см. рис. 3.47) из головки блока цилиндров, поставьте толкатели в месте хранения в порядке снятия для последующей их правильной установки на свои места;

– сожмите пружину клапана специальным приспособлением (см. рис. 3.15) и извлеките сухари 6 (см. рис. 3.47) клапана;

– снимите остальные клапаны, очистите клапаны от нагара проволочной щеткой, промойте их в керосине и просушите;

– поместите в отдельные полиэтиленовые пакеты комплекты клапанных механизмов и промаркируйте пакеты для последующей правильной установки клапанов на свои места;

Дефектация головки блока цилиндров двигателя AAA выполняется в последовательности, описанной в подразд. 3.1.7.

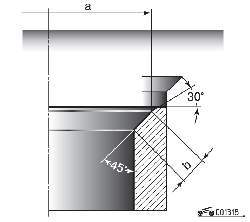

Рис. 3.49. Профиль седла впускного клапана: Z — привалочная плоскость головки блока цилиндров; a = 38,3 мм; c = 1,4–2,0 мм; a = 45°; b = 30°; g = 75°

Рис. 3.50. Профиль седла выпускного клапана: z — привалочная плоскость головки блока цилиндров; a = 33,5 мм; c = 2,0–2,5 мм; a = 45°; b = 30°; g =75°

Минимально допустимое расстояние A (см. рис. 3.19) от торца штока впускного клапана до верхней плоскости головки блока цилиндров составляет 33,9 мм, выпускного клапана – 34,1 мм.

Дефектация деталей клапанного механизма выполняется в последовательности, описанной в подразд. 3.1.7.

– установите предварительно смазанные гидравлические толкатели на свои места в головку блока цилиндров;

– смажьте шейки распределительных валов чистым моторным маслом и установите распределительные валы в головку блока цилиндров;

– проверните распределительные валы так, чтобы кулачки привода клапанов цилиндров № 1 и 2 были направлены вверх;

– затяните гайки крепления крышек подшипников № 3 и 5 моментом 20 Н·м, поворачивая их каждый раз поочередно крест-накрест на половину оборота;

– установите крышки подшипников № 2 и 6 и затяните крепления крышек моментом 20 Н·м, поворачивая их поочередно крест-накрест на половину оборота за один проход;

– установите звездочки 2 (см. рис. 3.47) распределительных валов на свои места затяните болты 4 крепления звездочек моментом 100 Н·м, удерживая распределительные валы от проворачивания гаечным ключом;

Рис. 3.43. Головка блока цилиндров двигателя AAA: 1 – крышка головки блока цилиндров; 2 – гайка крепления крышки головки блока цилиндров; 3 – прокладка крышки головки блока цилиндров; 4 – крышка подшипника распределительного вала; 5 – головка блока цилиндров; 6 – крышка привода ГРМ; 7 – болт крепления крышки привода ГРМ; 8 – прокладка головки блока цилиндров; 9 – болты крепления головки блока цилиндров

– нанесите тонкий слой герметика на очищенные сопрягаемые поверхности крышки 6 (см. рис. 3.43) привода ГРМ и головки блока цилиндров, установите крышку 6 и затяните болты 7 крепления крышки;

Читайте также: