Газ 66 ремонт помпы

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Для проведения ремонта или осмотра состояния деталей разобрать насос гидроусилителя, клапан управления и силовой цилиндр.

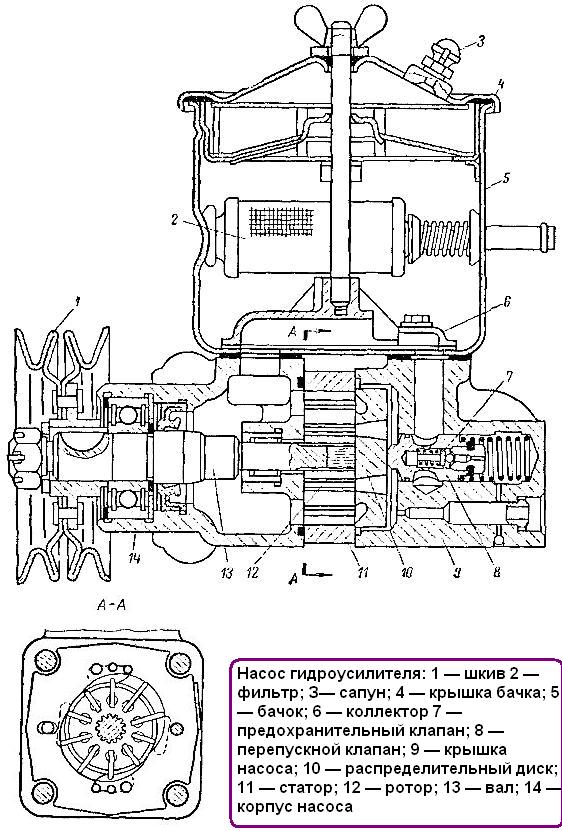

Разборка и проверка насоса. Перед разборкой насос (рис. 1) снять с автомобиля, слить масло, очистить и промыть наружную поверхность насоса.

Порядок разборки и проверки насоса следующий:

- снять крышку бачка и фильтры;

- установить насос так, чтобы его вал был расположен вертикально, а шкив находился внизу, и снять крышку 9 насоса.

При снятии крышки удерживать перепускной клапан 8 от выпадения;

- отметить положение распределительного диска относительно статора 11 и снять его со штифтов;

- отметить положение статора 11 относительно корпуса 14 насоса и снять статор (стрелка на статоре указывает направление вращения вала насоса);

- снять ротор 12 вместе с лопастями. Статор, ротор и лопасти насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя;

снять шкив 1 (при необходимости), стопорное кольцо и вал 13 насоса вместе с передним подшипником;

- проверить свободное перемещение перепускного клапана в крышке насоса и отсутствие забоин или износа. Клапан и крышка насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя;

- проверить затяжку седла предохранительного клапана 7 и в случае необходимости подтянуть его;

- проверить каналы деталей насоса и очистить их;

- проверить, нет ли задиров или износа на торцовых поверхностях ротора корпуса и распределительного диска. В случае незначительных задиров или износа, притереть эти поверхности на плите, после чего детали тщательно промыть;

- проверить, свободно ли перемещаются в пазах лопасти 4 и не изношены ли они;

- осмотреть резиновые уплотнители. Затвердевшие, с трещинами и другими дефектами уплотнители заменить.

При оценке технического состояния насоса иметь в виду, что износы отдельных деталей, кроме явных задиров, не могут служить основанием для их замены. Технически исправное состояние насоса определяется двумя комплексными показателями:

- максимальным давлением, которое создает насос, и шумностью при работе.

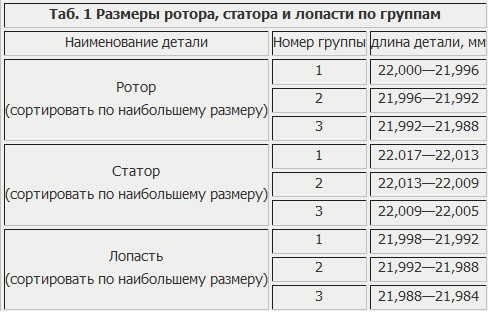

Проверка давления, создаваемого насосом, описана выше. В связи со сложностью замера износов статора, ротора и лопастей насоса их нужно замерять в случае потери давления или явных задиров. Ротор насоса, статор и лопасти при сборке на заводе сортируют на три группы по длине.

В насос устанавливают детали только одной группы. Подбор указанных деталей по группам обеспечивает высокую работоспособность насоса и получение заданных характеристик.

При ремонте насоса ротор, статор и лопасти заменять также комплектно. Такие комплекты завод-изготовитель поставляет для запасных частей.

Размеры, по которым сортируют ротор, статор и лопасти на группы, приведены в табл. 1.

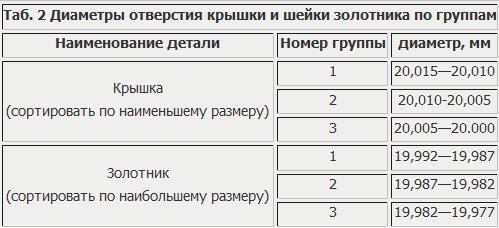

Золотник перепускного клапана и крышку насоса также подбирают комплектно, для чего их сортируют на три группы по диаметрам отверстия и шейки. Размеры, по которым сортируют на группы крышку и золотник, приведены в табл. 2.

При повышенной шумности работы насоса (явно выделяющийся звук из общего шумового фона работающего двигателя)

заменить шариковый подшипник валика насоса.

При ремонте насоса иметь в виду, что насос унифицирован с насосом автомобиля ЗИЛ-1З0, кроме шкива и пружины перепускного клапана.

Сборку насоса необходимо выполнять в следующем порядке.

Перед сборкой все детали тщательно промыть и просушить. Не следует протирать детали концами и тряпками, оставляющими на деталях нитки, ворсинки и т. п. Это же требование соблюдать при сборке клапана управления и силового цилиндра.

Установить статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой, указывающей направление вращения. При этом фаска шлицевого отверстия должна быть обращена к корпусу насоса

Установить крышку с перепускным клапаном. Шестигранник седла должен быть обращен внутрь отверстия. Равномерно затянуть болты крепления крышки. Момент затяжки болтов 2,1—2,8 кГм.

Момент затяжки болтов, крепящих бачок, 0.8—1 кгм.

Момент затяжки гайки, крепящей шкив насоса, — 5—6,5 кгм.

Вал насоса должен вращаться свободно, без заеданий.

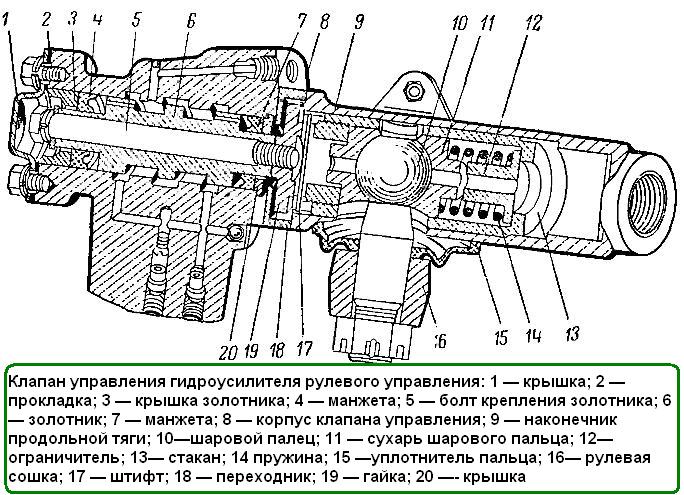

Разборку клапана управления необходимо выполнить в следующем порядке.

Слить масло из системы гидроусилителя руля.

Отсоединить трубки и шланги от клапана управления.

Снять крышку 1 (рис. 2) клапана управления. Вывернуть центральный болт 5.

Отвернуть болты крепления корпуса клапана управления к продольной тяге и снять клапан управления.

Отвернуть винт крепления переходника и снять переходник 18.

Вынуть крышки и манжеты с обеих сторон клапана.

Вынуть золотник 6 клапана управления.

Если бронзовые седла сильно обмяты и деформированы, то выпрессовать их и запрессовать новые.

Определение технического состояния деталей клапана. На рабочих шейках золотника не должно быть забоин, задиров или глубоких рисок, которые при необходимости зачистить отделочным бруском, не заваливая острых кромок.

Золотник должен свободно, без заеданий перемещаться в корпусе клапана. При этом необходимо прочистить два отверстия в шейках золотника.

Уплотнительные манжеты 4 и 7 должны сохранять эластичность, не иметь на рабочих поверхностях трещин, выхватов и других дефектов.

Тщательно промыть от загрязнений внутренние полости и каналы корпуса клапана.

Золотник и корпус клапана не изнашиваются. При загрязнении клапанов на их поверхности могут образоваться задиры и риски.

Если задиры и риски вывести бруском нельзя, необходимо заменить детали.

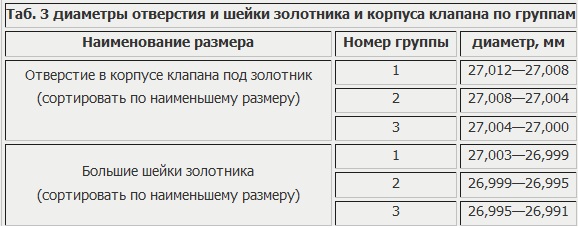

Золотник и корпус клапана по диаметру шеек и отверстия сортируют на три группы.

Размеры деталей по группам даны в табл. 3.

Сборку клапана управления следует выполнить в следующем порядке.

Установить на продольную тягу переходник 18 (см. рис. 2) и затянуть винт его крепления. При этом нужно следить, чтобы на сопрягаемых торцах не было забоин и загрязнений.

Собрать в корпусе клапана золотник 6, манжеты 4 и 7 и крышки З и 20.

Золотник и манжеты перед установкой в корпус смазать турбинным или веретенным маслом. Вставлять золотник в корпус без перекосов, не прикладывая силу. Золотник при правильном направлении входит в корпус свободно.

Собирать корпус клапана и золотник по сопряженному диаметру только одной группы. На корпусе номер группы выбит на фланце под крышкой, а на золотнике нанесен электрографом на нерабочей шейке.

При сборке нужно обращать внимание на то, чтобы крайняя шейка золотника большего диаметра была обращена к продольной тяге. Соответственно манжеты также имеют разный внутренний диаметр и их нужно устанавливать на свои шейки.

Болты крепления корпуса клапана рекомендуется окончательно затягивать после затяжки центрального болта 6 во избежание заедания золотника. После затяжки этих болтов проверить свободу перемещения золотника в корпусе. Палец 10 рулевой сошки вместе с золотником должны свободно перемещаться относительно наконечника тяги (в пределах З мм).

Установить крышку 1, заменив пробковую прокладку 2.

В случае, если шланги не сразу присоединяют к клапану, заглушить места их присоединения заглушками, предохраняющими от попадания в клапан воды и грязи.

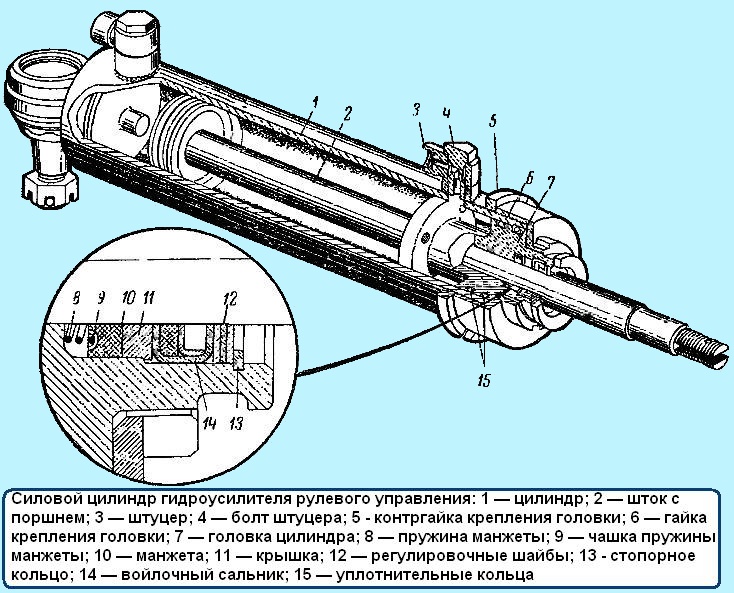

Разборка силового цилиндра. Перед разборкой силового цилиндра рекомендуется проверить свободу перемещения штока с поршнем из одного крайнего положения в другое.

Цилиндр разбирают в следующем порядке:

- Отпустить контргайку 5 (рис. 3);

- отвернуть гайку 6 крепления головки 7 цилиндра;

- вынуть из цилиндра головку 7 вместе со штоком 2;

- вынуть шток из головки;

В случае износа шарового шарнира разобрать шарнир и заменить изношенные детали.

Определение технического состояния деталей цилиндра. При определении технического состояния

деталей цилиндра проверить, чтобы:

на внутренней поверхности не было задиров;

поршневые кольца прилегали по всей окружности цилиндра или к цилиндрическому калибру - диаметром 50 мм;

- поршневые кольца свободно, без заеданий проворачивались в канавках поршня;

- на хромированной хромового покрытия поверхности штока не было выработки. Особенно тщательно надо осмотреть ту часть штока, которая в среднем положении штока в цилиндре находится в контакте с уплотнительным узлом головки цилиндра. При надирах и выработке покрытия штока его отремонтировать или заменить новым;

- в отверстии под шток в головке 7 цилиндра не было надиров;

латунные шайбы 12 не были деформированы и сидели на штоке с малым зазором для соскабливания грязи со штока;

- резиновая манжета 10 была эластичной и не имела повреждений;

- войлочный сальник 14 обжимал шток. Если войлочный сальник не обжимает шток и загрязнен, его нужно заменить;

- резиновые уплотнительные кольца на головке цилиндра сохраняли эластичность. При затвердении и больших деформациях колец их нужно заменить;

- шайбы и подушки не были деформированы;

- на внутренней шайбе сохранялось правильное отверстие для обеспечения упора в буртик штока.

Сборку силового цилиндра выполнить в следующем порядке.

Шток с поршнем и внутреннюю поверхность цилиндра при сборке смазать турбинным или веретенным маслом.

Поршневые кольца на поршне установить замками в разные стороны.

Гайку 6 (см. рис. 3) крепления головки цилиндра завертывать до упора в торец цилиндра и затем застопорить ее контргайкой 5.

После сборки проверить свободу перемещения штока в цилиндре. Шток должен перемещаться равномерно, без заеданий, под небольшим усилием (не более 6 кГ).

При наличии установки проверить цилиндр на перетекание масла через поршневые кольца. Для этого подвести масло к штуцеру З под давлением 80—90 кГ/см 2 и замерить величину утечки из другого штуцера цилиндра. Нормальная утечка масла не должна превышать 360 г в минуту. Проверку повторить, подводя масло под давлением ко второму штуцеру и переместив шток в другое крайнее положение. При проверке применяют турбинное масло 22.

Если шланги не сразу присоединяют к цилиндру после его сборки, необходимо заглушить штуцера цилиндра заглушками для предотвращения попадания воды и грязи в цилиндр.

Двигатели имеют смешанную (под давлением и разбрызгиванием) систему смазки.

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала.

К втулкам коромысел масло подается с пульсирующим давлением через пустотелые оси коромысел, в которые поступает через каналы, идущие от второго и четвертого подшипников распределительного вала. К остальным деталям двигателя масло подается самотеком и разбрызгиванием.

Для охлаждения масла двигатели снабжены масляным радиатором, установленным впереди радиатора системы охлаждения.

Падение давления в системе смазки обусловливается в основном износом деталей масляного насоса или подшипников коленчатого и распределительного валов. При значительном износе масляный насос начинает работать шумно. Чтобы выявить неисправности насоса, его необходимо снять с двигателя и разобрать. Но к разборке насоса следует приступить только после проверки состояния редукционного клапана, так как он может являться причиной ненормального давления в масляной системе (ослабла пружина, заело плунжер и т. п.).

Чтобы убедиться в нормальной работе редукционного клапана, надо отвернуть его пробку, вынуть пружину и убедиться, что плунжер перемещается в своем гнезде свободно, без заедания, а пружина находится в нормальном состоянии.

Длина пружины в свободном состоянии должна быть 50 мм. Усилие пружины клапана при сжатии ее на 10 мм должно быть равным 4,6 кГ. При ослаблении усилия пружину заменяют новой, так как подкладывание под нее шайб или растягивание для увеличения усилия категорически запрещается.

Разборка масляного насоса

1. Снять насос вместе с прокладкой с блока цилиндров.

2. Снять корпус нижней секции с ведомой шестерней и прокладкой.

3. Снять ведущую шестерню нижней секции масляного насоса и сегментную шпонку шестерни с вала насоса.

4. Снять перегородку масляного насоса с прокладкой.

5. Вынуть ведомую шестерню верхней секции насоса из корпуса.

6. Вынуть из корпуса насоса вал с ведущей шестерней верхней секции.

7. После разборки насоса все его детали тщательно промыть, просушить и осмотреть.

8. Если на перегородке масляного насоса обнаружится выработка от шестерни, то прошлифовать ее до уничтожения следов выработки. При большом износе корпусов секций насос заменить новым.

При ремонте следует иметь в виду следующее.

Расстояние от торца валика с шестигранным отверстием до верхнего торца ведущей шестерни верхней секции насоса должно быть 40 ± 0,15 мм.

Отверстие диаметром 4 мм под штифт крепления шестерни на валике насоса сверлят на глубину 23 ± 0,5 мм на расстоянии 15 мм от торца шестерни. Возвышение штифта над плоскостью впадины зуба не допускается.

При выпрессовке осей ведомых шестерен из корпусов секций насоса последние нагревают до 100—120° С, а при запрессовке — до 160—170°С, а оси охлаждают в сухом льду.

При запрессовке оси ведомой шестерни в корпус верхней секции насоса необходимо выдерживать размер З ± 0,25 мм, а в корпус нижней секции 0,5 ± 0,25 мм от торца корпуса до торца оси.

Собирают насос в обратной последовательности. При сборке насоса следует менять паронитовые или картонные прокладки корпусов (толщина их 0,3—0,4 мм). Применять шеллак или другие герметизирующие средства, а также увеличивать толщину прокладок недопустимо, так как это снижает производительность масляного насоса.

Перед установкой на двигатель насос заливают маслом, так как сухой насос в самом начале работы двигателя не будет подавать масло к трущимся поверхностям, что приведет к их задирам и отказу в работе.

Разборка привода масляного насоса (рис. 2). Выпрессовать штифт 6 шестерни привода при помощи бородка диаметром 3 мм. 1. Вынуть шестигранный валик 7 привода масляного насоса.

2. Спрессовать шестерню 5 привода при помощи оправки, для чего установить корпус привода верхним торцом на плиту с отверстием для свободного выхода валика в сборе с упорной втулкой.

3. Снять упорные шайбы З и 4 и вынуть валик 2 из корпуса привода прерывателя-распределителя.

4. Выпрессовать штифт 10 упорной втулки 11 валика привода и спрессовать втулку.

После разборки промыть все детали привода и подвергнуть тщательному осмотру.

Сборка привода-прерывателя-распределителя. Напрессовать на валик привода прерывателя-распределителя упорную втулку 11, выдерживая размер 19 ± 0,1 мм от торца валика до нижнего торца втулки.

В упорной втулке сверлить отверстие диаметром 4 +0,03 мм на расстоянии 13 ± 0,15 мм от торца.

Ось отверстия во втулке должна совпадать с осью отверстия в валике привода прерывателя-распределителя.

Раззенковать фаски глубиной 0,8 мм под углом 90˚ в отверстии диаметром 4 мм с двух сторон.

В отверстие запрессовать штифт 10 и расклепать его с обеих сторон.

Валик в сборе смазать чистым маслом для двигателей, вставить в корпус привода прерывателя-распределителя и попробовать легкость вращения его от руки.

На валик установить упорные шайбы, сначала стальную 3, а потом бронзовую 4.

Напрессовать шестерню 5 на валик 2, выдерживая зазор 0,15—0,55 мм между торцами шестерни и бронзовой упорной шайбой. Ось 9 паза на валике должна быть параллельна оси, проходящей через середину впадины 8 на нижнем торце шестерни, допустимое отклонение ± 2˚.

Сверлить отверстие диаметром 4 +0,03мм, выдерживая расстояние 9 ± 0,15 мм от оси отверстия до торца ступицы шестерни. При сверлении отверстия валик в сборе должен быть прижат торцом упорной втулки 11 к корпусу 1 привода прерывателя-распределителя. Ось отверстия должна проходить через ось и середину грани валика 7. допустимое отклонение не более 0,1 мм .

В шестигранное отверстие в торце валика 2 привода вставить шестигранный валик 7 привода масляного насоса и запрессовать в отверстие штифт диаметром 4 мм.

Расклепать штифт с двух сторон.

Проверить легкость вращения валика, зазор между упорной шайбой и торцом шестерни привода и смещение середины впадины зубьев шестерни привода прерывателя-распределителя относительно оси паза валика.

Разборка фильтра центробежной очистки масла. Снять кожух. Осторожно за гайку снять стакан ротора, удерживая ротор от вращения.

Покачивая ротор на оси, определить радиальный зазор во втулках ротора. Заметное перемещение ротора свидетельствует об износе втулок, и ротор подлежит замене.

Снять ротор вместе с шайбой.

При снятии ротора необходимо следить за тем, чтобы верхнее кольцо упорного подшипника не было поднято вместе с ротором, так как оно может упасть в корпус фильтра, а оттуда в крышку распределительных шестерен и в картер двигателя.

После разборки фильтра все детали его тщательно промыть в керосине и продуть сжатым воздухом.

Осмотреть жиклеры и, если они засорены, вывернуть их для очистки

Каждый жиклер устанавливать в свое гнездо, так как они обработаны в сборе с ротором, поэтому вывертывать сразу оба жиклера из ротора не рекомендуется.

Для очистки жиклера в его отверстие вводят сверло диаметром 5 мм и, вращая его от руки, удаляют все отложения. После этого жиклер промывают еще раз в керосине и продувают сжатым воздухом через сопловое отверстие.

При установке жиклера на место следует обратить внимание на совпадение одной из граней головки жиклера с меткой, нанесенной на бобышке ротора, так как нарушение расположения сопловых отверстий вызывает забрасывание масла в зону вращения ротора, а это сильно тормозит его вращение.

Для замены уплотнительной прокладки гайки стакана ротора снять с гайки пружинное стопорное кольцо и вынуть гайку из стакана ротора.

Собирают фильтр в обратной последовательности. При сборке надо следить за тем, чтобы уплотнительные прокладки не выдавливались из своих гнезд, а ротор фильтра свободно вращался на оси.

Читайте также: