Замена седла клапана камаз

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Ремонт двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

- - трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- - при креплении деталей посредством резьбовых соединений, обеспечьте соответствующий момент затяжки;

- - неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- - при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- - не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

Для снятия шестерни привода топливного насоса в сборе с валом:

- - выверните четыре болта крепления компрессора и снимите компрессор;

- - выверните три болта крепления насоса гидроусилителя руля и снимите насос;

- - ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

- - снимите корпус заднего подшипника в сборе с манжетой;

- снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с валом).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

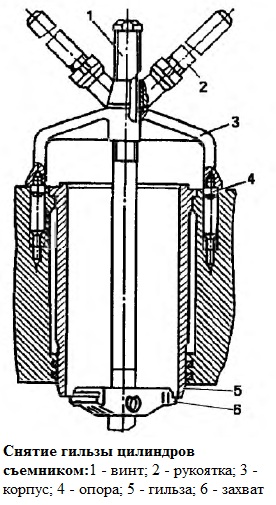

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

- - снимите компрессор;

- - снимите насос гидроусилителя руля;

- - выверните три болта и снимите рым задний;

- - снимите скобы крепления трубки отвода топлива от форсунок;

- - выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8

- - снимите маховик;

- - выверните болты крепления картера маховика, снимите картер.

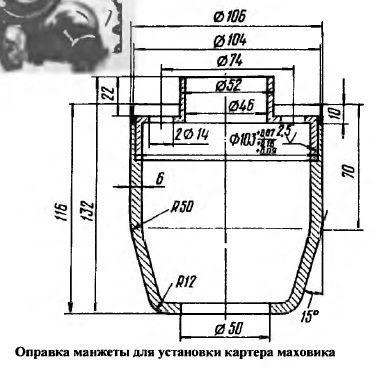

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика):

- при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей. Обозначение вкладышей нанесено на его тыльной стороне.

Для снятия и разборки шатунно-поршневой группы:

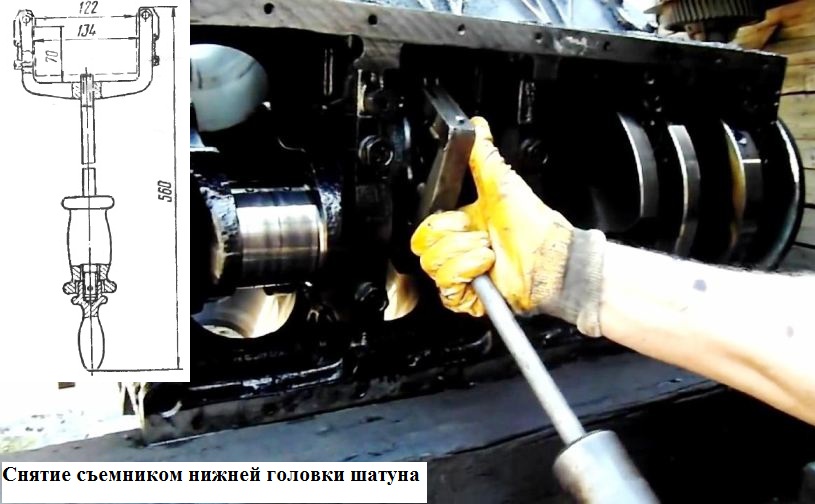

- - снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна):

- - извлеките поршень в сборе с шатуном из цилиндра;

- - снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником);

- - выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- - нагрейте поршень в масляной ванне до температуры 80-100° С;

- - выньте поршневой палец.

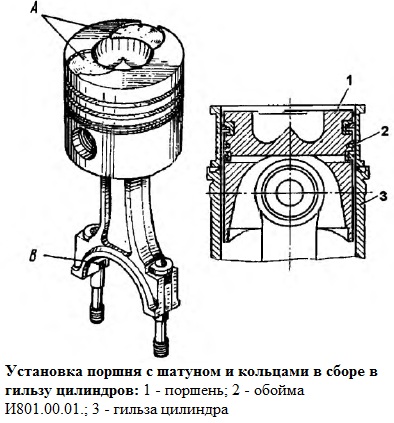

При сборке и установке шатунно-поршневой группы:

- - компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

- - маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

- - шатунно-поршневую группу;

- - картер маховика;

- - переднюю крышку блока с гидромуфтой в сборе;

- - масляный насос с маслозаборником в сборе;

- - крышки коренных опор;

- - снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

- - совместите метки на шестернях привода агрегатов;

- - обеспечьте соответствие размеров вкладышей размерам шеек вала;

- - установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала):

- - проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор) – номера начинаются от переднего торца;

- - болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

Вверните с установкой шайб 16x3 болты M 16 крепления крышек, обеспечив предварительный момент затяжки 95 -120 Нм (9,6 - 12 кгс.м).

Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Нм (28 - 30 кгс.м)

Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Нм (15-17 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коренных подшипников:

- - предварительная затяжка - 95-120 Нм (9,6-12 кгс.м);

- - окончательная затяжка - 206-230 Нм (21-23,5 кгс м).

- - стяжные болты затягиваются моментом 81-91 Нм (8,2-9.2 кгс м).

Для разборки и сборки коленчатого вала:

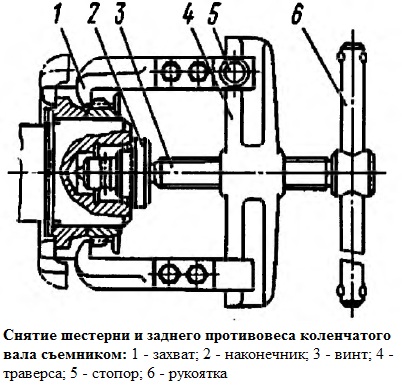

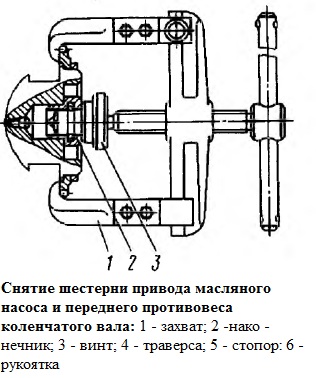

- - снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000.

Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5.

Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6. вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни привода маслонасоса и заднего противовеса коленвала) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- - выверните ввертыш;

- - перед сборкой очистите маслоподводящие отверстия от отложений;

- - промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

Размеры деталей, мм

- Зазор в замке компрессионных поршневых колец * 0,4-0,6

- Зазор в замке маслосъемного поршневого кольца * 0,30-0,60

- Торцовый зазор верхнего компрессионного кольца 0,12-0,17

- Торцовый зазор нижнего компрессионного кольца*. 0,09-0,14

- Торцовый зазор маслосъемного кольца* 0,077-0,112

- Диаметр отверстий под палец. 44,987 - 44,994

- Зазор в сопряжении поршень — гильза (на длине поршня 104 мм от днища) 0,119-0,162

- * Зазор поршневых колец замеряйте в калибре 0 (120+0,03) мм

Внутренний диаметр 120,0 0 - 120,021

Диаметр поршневого пальца 44,993-45,000

Зазор в сопряжении поршневой палец — верхняя головка шатуна 0,017-0,031

Толщина вкладышей подшипников коренных опор 2,440-2,452

Толщина вкладышей подшипников шатунных шеек. 2,453-2,465

- Диаметр коренных шеек 94,989-95,011

- Зазор в подшипниках коренных шеек 0,085-0,152

- Диаметр шатунных шеек 79,9905-80,0095

- Зазор в подшипниках шатунных шеек 0,06-0,104

- Осевой зазор 0,100-0,195

- Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: 125,080-125,110

- Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: 105,070-105,096

- Диаметр шейки вала под заднюю манжету: 104,86-105,00

- Диаметр гнезда под подшипник первичного вала коробки передач: 51,977-52,008

- Диаметр отверстия под установочную втулку маховика: 51,977-52,008

Полукольца упорного подшипника пятой коренной опоры коленчатого вала

- Диаметр промежуточных опорных шеек 59,895 - 59,915

- Диаметр втулки промежуточных опорных шеек 60,00 - 60,03

- Диаметр задней опорной шейки. 41,930 - 41,950

- Диаметр втулки задней опорной шейки. 42,000 -42,015

- Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: 0,135 -0,085

- Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: 0,085 - 0,050

- Зазор в сопряжении торец корпуса заднего подшипника - ступица шестерни: 0,15-0,30

Диаметр стержня толкателя. 21,993 -21,972

Диаметр отверстия направляющей толкателя 22,000 - 22,023

Зазор между стержнями толкателя и направляющей: номинальный 0,007 - 0,051

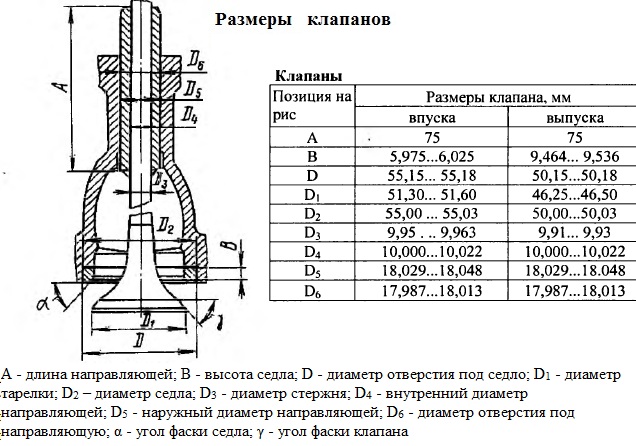

Зазор между стержнем и направляющей клапана, мм:

Угол α фаски седла (впуска, выпуска) 45° - 45°15'

Угол γ фаски клапана (впуска, выпуска) 44°45' - 45°

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните болты крепления выпускного коллектора и снимите коллектор;

- - выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов

На других головках с целью получения необходимого зазора для снятия;

Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

- - снимите соединительный патрубок впускных воздухопроводов;

- - отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- - снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

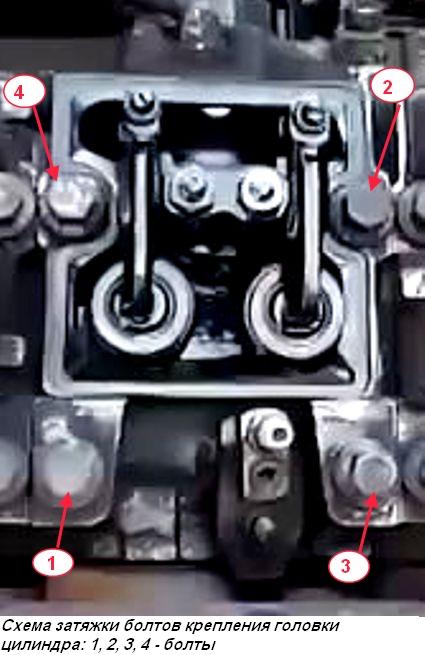

- - ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- - снимите головку цилиндра с двигателя.

При установке головки цилиндра обратите внимание на правильность монтажа прокладок.

Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра.

После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

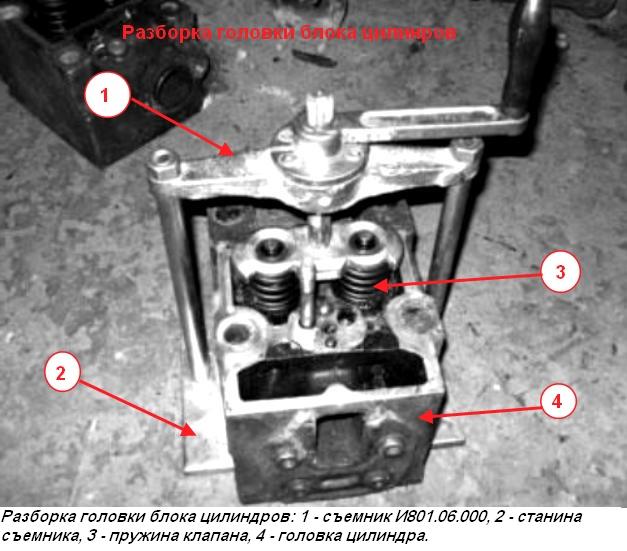

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06.000):

- - установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтные отверстия головки;

- - вращая вороток, вверните винт и тарелкой отожмите, пружины клапанов;

- - снимите сухари и втулки;

- - выверните винт из траверсы, снимите тарелку и пружины клапанов;

- - выньте впускной и выпускной клапаны.

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов даны на рисунке

Для притирки клапанов:

- - разберите клапанный механизм, как описано выше;

- - приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- - нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением.

Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями.

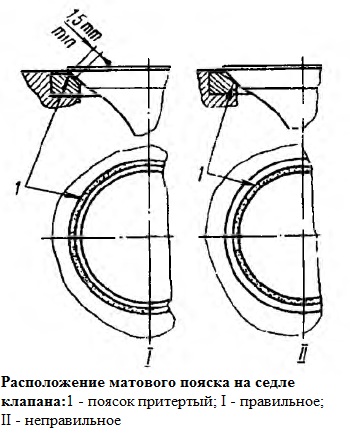

Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом.

Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность:

- установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 секунд.

При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

Осторожно вставьте клапан в седло и. сильно нажав, проверните на ¼ оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рисунке

При этом газы под давлением и с большой скоростью проходят в образовавшиеся щели, поэтому в этом месте фаски подвергаются сильной коррозией и ухудшается прилегание клапана к седлу.

На поверхности фаски клапана накапливаются продукты сгорания, вследствие этого нарушается герметичность соединения.

Маслоотражательные колпачки заменяем при увеличенном расходе масла и при очередном ремонте головок блока цилиндров.

Снятие и притирка клапанов

Устанавливаем головку цилиндра на верстак или на основание съемника И801.06.000, при наличии.

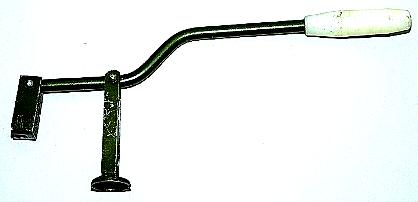

Если нет такого съемника, как на картинке (рис. 1), то можно воспользоваться съемником для автомобилей ВАЗ (рис. 2).

Перед сжатием пружин обстукиваем молоточком по тарелкам пружин, чтобы легче вышли стопорные сухари.

Сжимаем пружины клапана до полного выхода сухарей из конуса втулки и снимаем сухари.

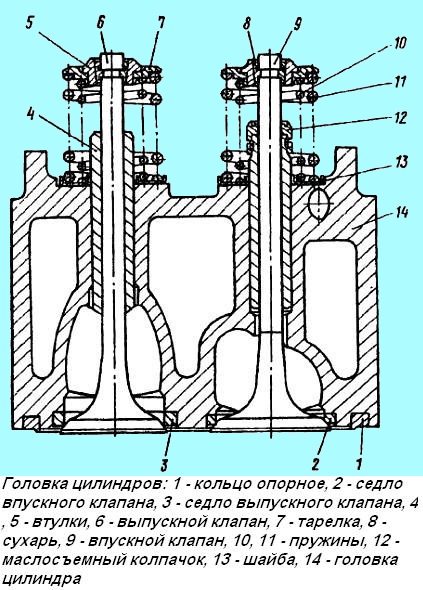

Снимаем втулку 5 (рис. 3), тарелку 7, пружины 10 и 11, шайбу 13, и вынимаем клапана.

С помощью щипцов (рис. 4) извлекаем маслосъемные колпачки.

Очищаем от нагара клапана и седла клапанов и очищаем остальные детали в дизельном топливе.

Углы наклона рабочих фасок должны быть в пределах у седла = 44˚45′; у клапана 45˚30′.

Эти углы устанавливаются при реставрации головки цилиндра и клапана до притирки.

Надеваем на стержень клапана предварительно подобранную пружину (рис. 5) и вставляем клапан в направляющую втулку со стороны камеры сгорания, смазав стержень клапана слоем графитной смазки.

Графитная смазка предохраняет направляющую втулку от попадания в ее отверстия абразива из притирочной пасты и облегчает вращение клапана во время притирки.

Надеваем на стержень клапана приспособление для притирки клапанов (или с некоторым натягом резиновую трубку для соединения клапана с реверсивной дрелью).

На рабочую поверхность фаски клапана наносим равномерный тонкий слой притирочной пасты.

Включив дрель на минимальную частоту вращения (в реверсивном режиме) или вращая приспособление (в случае ручной притирки) попеременно в обе стороны на пол-оборота, притираем клапан, периодически то, прижимая его к седлу, то, ослабляя усилие прижатия.

Притирку продолжаем до появления на фасках клапанов и седел равномерного матового пояска шириной не менее 1,5 мм.

Промываем седла клапанов и клапаны в дизельном топливе, обдуваем сжатым воздухом и проверяем качество притирки.

Для проверки качества притирки наносим мягким карандашом поперек фаски клапана на равном расстоянии шесть – восемь черточек, вставляем клапан в седло и, сильно нажав, проворачиваем на четверть оборота. Если все линии стерлись, то клапан притерт хорошо.

Сборка головки цилиндра

Вставляем клапана в направляющие втулки, смазав их моторным маслом. Устанавливаем шайбы 13 (рис. 3).

С помощью приспособления (рис. 6) запрессовываем маслосъемные колпачки.

Устанавливаем пружины, тарелки пружин и, сжав пружины, вставляем стопорные сухари.

После установки сухарей и снятия приспособления для сжатия клапанных пружин нанесите несколько несильных ударов молотком по торцу стержня клапана, чтобы сухари гарантированно зафиксировались в проточке стержня.

Проверяем герметичность клапанов. Укладываем головку камерами сгорания вверх, и заливаем немного керосина по буртик в камеру сгорания.

Если в течение 3 мин керосин не просочится в канал головки, то клапан герметичен.

При подтекании керосина производим легкое постукивание резиновым молотком по торцу клапана. Если подтекание не устранится, клапаны притираем повторно.

Ремонт головки блока цилиндров

Основные дефекты головки блока

— Трещины, захватывающие внутренние каналы, полости отверстий под форсунку, направляющие втулки, поверхность сопряжения с блоком цилиндров.

— Разрушение посадочных мест под седла клапанов и перемычек между ними.

— Повреждение или кавитационное разрушение поверхности прилегания к блоку цилиндров.

— Ослабление посадки седел клапанов в гнездах или износ гнезд под седла, опробование посадки производится легкими ударами медного молотка.

— Выработка, риска или раковины на рабочих поверхностях седел выпускного и впускного.

— Ослабление посадки направляющих втулок клапанов.

— Трещины, сколы, механические повреждения на поверхности направляющих втулок клапанов.

— Износ отверстия направляющих втулок клапанов.

— Прогорание или механическое повреждение уплотнительного кольца газового стыка.

— Нарушение герметичности масляной полости и масляных каналов и нарушение герметичности рубашки охлаждения.

— Обломы и трещины на крышке цилиндров.

— Коробление плоскости прилегания крышки к головке цилиндров.

Общая трудоемкость ремонта — 57,0 чел. мин.

Оборудование и инструмент для ремонта головки блока

Разборка головки блока цилиндров двигателя КамАЗ

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки.

2. Разогнуть усики стопорной шайбы крепления стойки коромысел.

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм).

Рис. 1. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель: 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — контргайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 —втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина; 15 — направляющая клапана; 16 — шайба; 17 — клапан выпускной; А — тепловой зазор; 18 — гайка крепления стоек оси коромысел

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

Рис. 2. Газораспределительный механизм:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга толкателя в сборе; 5 — винт регулировочный коромысла; 6 — коромысло клапана со втулкой в сборе; 7 — гайка регулировочного винта; 8 — коромысло клапана в сборе; 9 — тарелка пружины со втулкой в сборе;10 — внутренняя пружина клапана; 12 — пружинная шайба клапана; 13 — сухарь клапана; 14 — клапан; 15 — корпус подшипника распределительного вала в сборе; 16 — шестерня распределительного вала; 17 — шпонка сегментная.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки.

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов.

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы форсунки; 24 — шпилька крепления прижимной скобы форсунки; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; 28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей

(Ключ для выворачивания ввертышей).

13. Вывернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки.

Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления.

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом.

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/см2) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Сборка головки блока цилиндров

18. Установить головку 31 блока цилиндра со втулками 22 в сборе на приспособление для сборки.

19. Завернуть шпильки 21 крепления патрубка выпускного коллектора (при необходимости замены шпилек).

Высота выступания шпилек должна быть 52±1.

20. Завернуть шпильки 24 крепления скоб форсунок до упора. Работу выполнять при необходимости замены шпилек.

21. Завернуть шпильки 26 крепления стоек коромысел до упора. Работы выполнять при необходимости замены шпилек.

22. Завернуть ввертыш 29 крепления впускного коллектора. Работу выполнять при необходимости замены ввертышей. (Патрон для заворачивания ввертышей, пневмогайковерт).

23. Завернуть ввертыши крепления водяной трубы до упора. Работу выполнять при необходимости замены ввертышей.

25. Нанести на рабочую поверхность седел клапанов притирочную пасту. Состав пасты: электрокорунд зернистый — 81%, парафин ГОСТ 16360-71 — 13%. Состав развести в моторном масле М10Г,К ГОСТ 8581-78 до сметанообразного состояния.

26. Установить выпускной 1 и впускной 20 клапаны в головку цилиндров.

27. Притереть клапана к седлам. Притирку продолжать до тех пор, пока на фаске клапана и седла не появится непрерывный матовый поясок шириной менее 1,5 мм (Рис. 5.). Необходимо не допускать разрывов в пояске и риски.

28. Установить клапаны и головку цилиндров в тару для отправки на моечную машину. Гнезда кассеты для клапанов должны быть пронумерованы порядковыми номерами расположения клапанов в головках цилиндров, гнезда тары для головок цилиндров должны быть пронумерованы порядковыми номерами расположения головок цилиндров. Нумерация гнезд тары и кассеты должны соответствовать.

29. Промыть головку цилиндров и клапана после притирки. Применять моющий раствор КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л ЭАП-40 — 0,2—0,3%. Состав моющего раствора: карбонат натрия — 22,5% тринатрийфосфат —18,9% триполифосфат натрия — 50,6% сульфонол — 2,3% синтанол ДГ-7 — 5,7%. Температура моющего раствора 70-80°С. Время выдержки — 2 мин.

30. Установить головку блока цилиндров на стенд для сборки головки с клапанами.

31. Смазать стержни клапанов 1 и 20 (Рис. 4) рабочие поверхности направляющей втулки 18 клапанов чистым моторным маслом.

32. Установить впускной 20 и выпускной 1 клапаны в головку блока цилиндров согласно нумерации.

33. Установить уплотнительную манжету 15 впускного клапана в сборе с кольцом 16 на направляющую втулку 18 впускного клапана 20.

34. Установить шайбы 4 пружин клапанов.

35. Установить внутренние 6 и наружные 5 пружины.

36. Установить тарелки 14 пружин клапанов и втулки 7 тарелок пружин клапанов.

37. Установить головку блока цилиндров на приспособление для установки клапанов и сжать пружины 5 и 6 с тарелкой 14 и втулкой 7.

38. Установить сухари 8 клапанов и отпустить пружины, чтобы сухари вошли во втулку 7.

39. Снять головку блока цилиндров с приспособления, проверить герметичность притирки клапанов и, при необходимости, устранить неисправность.

Порядок выполнения работы следующий: установить головку блока цилиндров поочередно впускными и выпускными окнами вверх и залить в них дизельное топливо. Притертые клапана не должны пропускать топливо в местах уплотнения в течение 30 сек. При подтекании топлива постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притереть повторно, повторив работы 24-29.

При необходимости качество притирки проверить на карандаш: для чего поперек фаски клапана на равном расстоянии нанести им 6-8 черточек. Осторожно вставить клапан в седло и, сильно нажав, повернуть на 1/4 оборота все черточки должны быть стертыми; в противном случае повторить притирку повторив работы 24-29. При правильной притирке матовый поясок на седле головки должен начинаться у большого основания конуса седла, как показано на рис. 5.;

Рис. 5. Головка цилиндров с впускным и выпускными клапанами:

1 — кольцо опорное; 2 — седло впускного клапана; 3 — седло выпускного клапана; 4, 5 — втулки; 6 — клапан выпускной; 7 — тарелка; 8 — сухарь; 9 — клапан впускной;

10, 11 — пружины; 12 — манжета; 13 — шайба; 14 — головка цилиндра

40. Установить головку блока цилиндров на приспособление для сборки головки.

41. Завернуть в коромысла клапана регулировочный винт 5 (Рис. 2). (отвертка на 10).

42. Навернуть гайку 7 регулировочного винта на винт 5 не затягивая гайку 7Ч (ключ на 17 , отвертка 10,0 мм).

43. Установить коромысла 8 клапанов в сборе на стойку коромысел.

44. Установить фиксатор коромысел на головку блока цилиндров.

45. Установить стойку коромысел в сборе с коромыслами клапанов на головку блока цилиндров.

46. Установить стопорную шайбу крепления стойки коромысел.

47. Завернуть гайки 18 (Рис.1) крепления стойки оси коромысел. Момент затяжки гаек 42-54 Н. м (4,2—5,4 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131М).

48. Загнуть усики стопорной шайбы крепления стойки коромысел.

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Притирка клапанов и замена маслосъемных колпачков ГБЦ дизеля 740 Камаз

Если клапан не плотно садится на седло, то на некоторых участках клапана и седла образуются зазоры

При этом газы под давлением и с большой скоростью проходят в образовавшиеся щели, поэтому в этом месте фаски подвергаются сильной коррозией и ухудшается прилегание клапана к седлу.

На поверхности фаски клапана накапливаются продукты сгорания, вследствие этого нарушается герметичность соединения.

Маслоотражательные колпачки заменяем при увеличенном расходе масла и при очередном ремонте головок блока цилиндров.

Снятие и притирка клапанов

Устанавливаем головку цилиндра на верстак или на основание съемника И801.06.000, при наличии.

Если нет такого съемника, как на картинке (рис. 1), то можно воспользоваться съемником для автомобилей ВАЗ (рис. 2).

Перед сжатием пружин обстукиваем молоточком по тарелкам пружин, чтобы легче вышли стопорные сухари.

Сжимаем пружины клапана до полного выхода сухарей из конуса втулки и снимаем сухари.

Снимаем втулку 5 (рис. 3), тарелку 7, пружины 10 и 11, шайбу 13, и вынимаем клапана.

С помощью щипцов (рис. 4) извлекаем маслосъемные колпачки.

Очищаем от нагара клапана и седла клапанов и очищаем остальные детали в дизельном топливе.

Углы наклона рабочих фасок должны быть в пределах у седла = 44˚45′; у клапана 45˚30′.

Эти углы устанавливаются при реставрации головки цилиндра и клапана до притирки.

Надеваем на стержень клапана предварительно подобранную пружину (рис. 5) и вставляем клапан в направляющую втулку со стороны камеры сгорания, смазав стержень клапана слоем графитной смазки.

Графитная смазка предохраняет направляющую втулку от попадания в ее отверстия абразива из притирочной пасты и облегчает вращение клапана во время притирки.

Надеваем на стержень клапана приспособление для притирки клапанов (или с некоторым натягом резиновую трубку для соединения клапана с реверсивной дрелью).

На рабочую поверхность фаски клапана наносим равномерный тонкий слой притирочной пасты.

Включив дрель на минимальную частоту вращения (в реверсивном режиме) или вращая приспособление (в случае ручной притирки) попеременно в обе стороны на пол-оборота, притираем клапан, периодически то, прижимая его к седлу, то, ослабляя усилие прижатия.

Притирку продолжаем до появления на фасках клапанов и седел равномерного матового пояска шириной не менее 1,5 мм.

Промываем седла клапанов и клапаны в дизельном топливе, обдуваем сжатым воздухом и проверяем качество притирки.

Для проверки качества притирки наносим мягким карандашом поперек фаски клапана на равном расстоянии шесть – восемь черточек, вставляем клапан в седло и, сильно нажав, проворачиваем на четверть оборота. Если все линии стерлись, то клапан притерт хорошо.

Сборка головки цилиндра

Вставляем клапана в направляющие втулки, смазав их моторным маслом. Устанавливаем шайбы 13 (рис. 3).

С помощью приспособления (рис. 6) запрессовываем маслосъемные колпачки.

Устанавливаем пружины, тарелки пружин и, сжав пружины, вставляем стопорные сухари.

После установки сухарей и снятия приспособления для сжатия клапанных пружин нанесите несколько несильных ударов молотком по торцу стержня клапана, чтобы сухари гарантированно зафиксировались в проточке стержня.

Проверяем герметичность клапанов. Укладываем головку камерами сгорания вверх, и заливаем немного керосина по буртик в камеру сгорания.

Если в течение 3 мин керосин не просочится в канал головки, то клапан герметичен.

При подтекании керосина производим легкое постукивание резиновым молотком по торцу клапана. Если подтекание не устранится, клапаны притираем повторно.

Читайте также: