Замена направляющих втулок клапанов 4216 двигатель газель

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Доброго вечера или ночи всем обладателям волги с 402ым

Эта запись пойдет о замене НАПРАВЛЯЮЩИХ ВТУЛОК, делали всё работу вдвоем, на разбор и замену втулок ушло пол дня, и боятся тут нечего. Не буду писать о том как снимать голову, сразу к делу.

Перед началом работы, было куплено: Комплект направляющих втулок (8шт, впуск и выпуск слегка различаются, на впускных стоит штопорное кольцо), Новые маслосъёмные колпачки, Прокладка ГБЦ, Прокладка под крышку клапанов, и бензин для пояльной лампы .

Итак, сняв ГБЦ, первым делом разсухарил клапана. Как это делал я- снизу ГБЦ под нужный клапан подложил головку на 22(но лучше что-то деревянное), сверху приложил к тарелке клапана СВЕЧНОЙ ключ, через пару ударов молотком, оба сухаря вылетают. Таким образом разсухарил все клапана, и поставил их рядом в таком же порядке как стояли на ГБЦ.

Далее видим такую картину

втулочки которые торчат нужно нагреть чтобы выбить. Все пользуются разными способами нагрева, кто то греет прям на газовой печке, кто то паяльной лампой, может кто то еще как то. Я грел паяльной лампой.

Каждую втулку я нагревал минуты три-четыре, и выбивал. Кстати для выбивания хорошо подошел клапан от V8 змз, очень удобно.

Втулки выбивал снизу-со стороны камеры сгорания и в сторону коромысел, забивал в обратном порядке.

Впускные и выпускные различаются между собой только тем что на впускных есть штопорные кольца. Перед забивание так же греем головку пару минут.

Затем поменял все остальные

Затем Головка полежала, остыла. Ставим клапана и новые колпачки, и проверяем герметичность клапанов на всякий случай, держат — значит собираем!

Притягиваем головку по книжке! поочередность протяжки гаек там есть. Я протягиваю в два-три подхода с переодичностью около часа. Далее ставим штанги, ось коромысел и начинаем регулировку клапанов!

О маслосъемных колпачках, направляющих втулках и вообще, о жизни клапанов в моторе.

Еще 50-60 лет назад, в СССР, к проблемам снижения расхода масла в двигателях внутреннего сгорания относились как к очень далекой перспективе. Автомобильные двигатели были, в основной массе, нижнеклапанными, а у таких моторов потери масла через подвижные части клапанного механизма ничтожны. Самые передовые, по тем временам, москвичевские и волговские моторы были

уже с верхним расположением клапанов, однако, верные устоявшимся привычкам конструкторы, при проектировании моторов основное внимание, в борьбе

с расходом масла, уделяли конструкциям поршней и поршневых колец, нежели клапанному механизму.

Каким же образом масло из пространства под клапанной крышкой попадает в цилиндры? Коромысельный привод клапанов, а в моторах с верхним распредвалом, сам распредвал и толкатели, смазываются маслом, подаваемым к ним под давлением. Это масло, выдавливаясь из зазоров механизма, разбрызгивается каплями в пространстве под клапанной крышкой. Капли масла оседают на всех деталях, в том числе, и на верхней тарелке клапанной пружины.

Эта тарелка очень похожа на воронку и, собравшиеся в ней капли масла, стекают вниз по штоку клапана. При работе двигателя на холостом ходу и частичных нагрузках, во впускном коллекторе и в каналах головки блока возникает разрежение. Если зазор между направляющей втулкой клапана и штоком клапана велик, то масло, стекающее из тарелки вниз по штоку, усиленно увлекается этим разрежением во впускной канал головки. Именно поэтому у мотора с изношенными колпачками и направляющими втулками мы наблюдаем сильный плевок белого дыма при начале движения на перекрестке.

В первых верхнеклапанных двигателях меры борьбы с потерями масла через зазоры в паре шток клапана - направляющая втулка сводились к размещению под сухарями клапана резинового кольца, а

под верхней тарелкой пружины стального или резинового колпачка (рис 1).

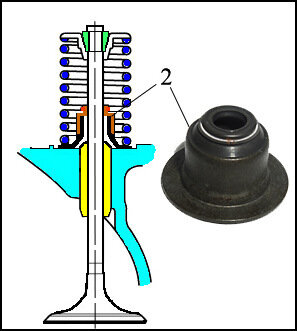

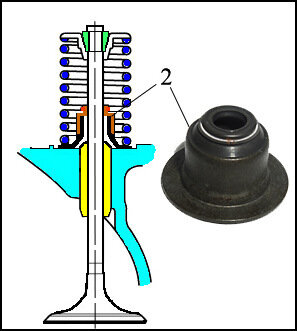

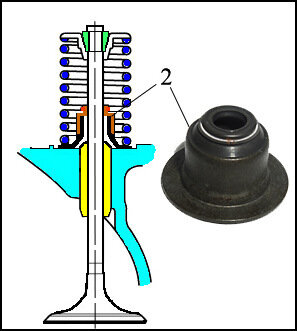

Рисунок 1

Резиновое уплотнительное кольцо под сухарями и маслозащитный колпачок

Рисунок 2

Маслосъемный колпачок, монтирующийся на направляющую втулку клапана

Вариант 2 монтируется под клапанную пружину, усилие которой фиксирует колпачок на головке и герметизирует его стык с головкой

Рисунок 3

Маслосъемный колпачок с фланцем под пружину

Маслосъемные колпачки (МСК) первого типа получили доминирующее распространение ввиду простоты и дешевизны. Однако, на многих двигателях замена таких колпачков без специнструментов трудоемка из-за сложности работы в стесненном пространстве головки. Маслосъемные колпачки второго типа не контактируют с направляющей втулкой клапана и, соответственно, меньше нагреваются (температура направляющей втулки выпускного клапана всегда выше температуры головки блока). Поэтому такие колпачки более долговечны. При обслуживании двигателя, замена этих колпачков очень удобна и не требует никакого специального инструмента. Однако, цена их в разы выше традиционных. Есть и еще один недостаток, при применении колпачков второго типа длина направляющей втулки вынужденно получается более короткой, а из-за этого снижается ее износостойкость.

Применительно к волговским двигателям, МСК первого типа применяются на всех двигателях отечественной разработки. На двигателях Крайслер применяются МСК второго типа.

Функции маслосъемных колпачков противоречивы: с одной стороны, они должны препятствовать расходу масла через зазоры между направляющей втулкой и штоком клапана, а с другой стороны, они не должны полностью перекрывать поступление масла в зазор, поскольку в этом случае износ направляющей втулки и штока клапана будет чрезмерно сильным. Для улучшения условий смазки пары трения втулка-клапан внутреннюю поверхность втулки иногда выполняют с нарезкой канавок (кольцевых или в виде резьбы) В которых может аккумулироваться смазка. Другим решением проблемы смазки узла втулка-клапан является изготовление направляющих втулок из пористого материала. Таковыми являются чугуны, а также материалы, получаемые по порошковым технологиям. Чугун – материал, содержащий огромное количество микроскопических включений графита чешуйчатой или сферической формы. При механической обработке чугуна миллионы микровключений графита вскрываются режущим инструментом и становятся аккумуляторами смазки. Направляющие втулки клапанов у всех первых верхнеклапанных двигателей были исключительно чугунными. Последующий опыт эксплуатации двигателей показал, что при любой, даже самой идеальной конструкции колпачков незначительный расход масла через них, все же, всегда имеет место. Это наблюдение привело к тому, что массовое распространение стали получать направляющие втулки, изготовленные из бронзы. Бронза не уступает чугуну по антифрикционным свойствам и по износостойкости и при этом она менее хрупка, что позволяет изготавливать втулки более миниатюрными. Это очень важно для современных, высокооборотистых моторов с тонкими, легкими клапанами.

Каким же образом работают маслосъемные колпачки? Плотно надетые на направляющую втулку или прижатые к головке блока пружиной, они охватывают шток клапана манжетной частью и, таким образом, препятствует попаданию моторного масла в зазор шток-втулка. Маслосъемные колпачки изготавливают из специального масло-термостойкого каучука. Однако, с течением времени, эластичность колпачков всегда снижается и отличие качественных колпачков от плохих заключается только лишь в скорости и в степени их старения. Тем не менее, даже потерявшие эластичность МСК, долгое время сохраняют работоспособность, при условии, что зазор между направляющей втулкой и штоком клапана не превышает допустимого. При увеличенном зазоре клапан под воздействием сил от приводного механизма получает возможность качаться в направляющей втулке, отчего изнашивается и деформируется манжета маслосъемного колпачка. Встречались маслосъемные колпачки, у которых на момент ремонта двигателя внутренний диаметр манжетной части был на 0,2-0,3 мм больше диаметра штока клапана (рис 4).

Рисунок 4

Изношенные направляющая втулка клапана и маслосъемный колпачок

Этот нагар заполняет собой проходное сечение между тарелкой клапана и седлом и препятствует наполнению цилиндра (рис7).

Рисунок 7

А – проходное сечение без нагара

Б – проходное сечение, уменьшенное за счет нагара

Одной из наиболее распространенных мер в борьбе с расходом масла через направляющие втулки клапанов является замена маслосъемных колпачков. В большинстве случаев, эту процедуру выполняют без снятия головки блока с двигателя. При этом, состояние направляющих втулок и наросты нагара на клапанах остаются за пределами внимания. При больших величинах износа направляющих новые маслосъемные колпачки сразу же испытывают большие боковые нагрузки из-за перекладки клапана и интенсивно изнашиваются. Поэтому очень часто, вскоре после замены МСК, снова начинается увеличенный расход масла. Владелец авто, полагая, что состояние головки блока вне подозрений (ведь он только что заменил МСК), ищет другие причины повышенного расхода масла и начинает большой ремонт мотора. В итоге, только что перебранный двигатель продолжает расходовать масло, и … начинаются поиски виновных.

В некоторых случаях, все же, возможна замена МСК без демонтажа головки блока с двигателя. Показаниями к этому являются отсутствие масляного нагара на клапанах и уверенность в том, что износ направляющих втулок клапанов не превышает допустимого. Для осмотра клапанов необходимо демонтировать впускной коллектор (на выпускных нагара не бывает).

Величины зазоров для 402 и 406 моторов представлены в таблицах 1 и 2.

Таблица 1

ЗМЗ 406. . Зазор сборочный, мм . Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,060-0,022. 0,20

Направляющая втулка - выпускной клапан. 0,067-0,029. 0,20

Таблица 2

ЗМЗ 402. . Зазор сборочный, мм. Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,097-0,050. 0,25

Направляющая втулка - выпускной клапан. 0,117-0,050. 0,25

1.1. Увеличение некруглости и нецилиндричности гильз блока цилиндров до 0,08–0, 1 мм.

Ремонтировать. Хонинговать диаметры цилиндров под ремонтный размер Æ100,1+0,084/+0,024 мм

1.1.1. Износ диаметров гильз блока цилиндров более чем на 0,1 мм.

Ремонтировать. Расточить и хонинговать диаметры цилиндров под ремонтный размер Æ100,5+0,084/+0,024 мм

1.2. Несоосность опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм.

Браковать блок цилиндров.

1.3. Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток.

Ремонтировать. Прогнать резьбу метчиком номинального размера.

1.4. Износ или срыв резьбы резьбовых отверстий более двух ниток.

Ремонтировать.

- Нарезать резьбу увеличенного ремонтного размера.

- Установка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок.

1.5. Износ диаметров опор под вкладыши коренных подшипников более 68,5 +0,019 мм.

Браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников.

1.6. Пробоины на стенках цилиндров, трещины на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере. Браковать.

1.7. Износ опор распределительного вала в блоке 0,75 мм. Ремонтировать.

- Запрессовать в блок втулки распределительного вала.

- Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с 52 мм, на 1 мм. Расточку вести с допуском +0,05/+0,02 мм

2.1. Износ диаметров поршней менее 99,9 мм.

Ремонтировать. Установить поршни одного из ремонтных размеров: промежуточного ремонтного размера 100,1+0,048/+0,012 мм; первого ремонтного размера 100,5+0,048/+0,012 мм.

2.2. Износ ширины канавки под компрессионное кольцо более 2,1 мм.

Браковать поршень.

2.3. Зазор по высоте между канавкой и кольцом более 0,15 мм.

Браковать поршень.

3. Гильза Цилиндров – поршень

3.1. Зазор между поршнем и цилиндром более 0,30 мм.

Ремонтировать.

Произвести подбор поршня к цилиндру, выдерживая зазор от 0,024 до 0,048 мм между цилиндром и поршнем.

4.1. Износ диаметра кривошипной головки шатуна более 61,512 мм.

Ремонтировать. Осталить головку шатуна и крышки. Расточить головку совместно с крышкой шатуна в номинальный размер.

4.2. Износ диаметра поршневой головки шатуна более 25,045 мм.

Ремонтировать. Заменить втулку поршневой головки шатуна ремонтной втулкой, запрессовать в шатун. Расточить в номинальный размер.

5. Вал распределительный

5.1. Наличие трещин любого характера и расположения. Браковать.

5.2. Износ кулачков распределительного вала по высоте более чем на 0,5 мм.

Распределительный вал заменить на новый.

5.3. Задиры и глубокие раковины на поверхности опорных шеек и кулачков распределительного вала. Браковать.

6. Коленчатый вал

6.1. Трещины любого характера и расположения. Браковать.

6.2. Повреждения резьбы или срыв резьбы в отверстиях не более двух ниток.

Ремонтировать. Прогнать резьбу метчиком до номинального размера.

6.3. Износ или срыв резьбы в отверстиях более двух ниток.

а) в отверстиях под болты крепления маховика; Ремонтировать установкой резьбовых спиральных вставок.

б) в отверстиях под пробки, в отверстиях под храповик. Ремонтировать нарезанием ремонтной резьбы.

6.4. Износ диаметра коренных шеек менее 63,934 мм. Ремонтировать.

Шлифовать коренные шейки под один из ремонтных размеров:

первый ремонтный 0 63,75–0,013 мм;

второй ремонтный 0 63,50–0,013 мм;

третий ремонтный 0 63,25–0,013 мм;

четвертый ремонтный 0 63,00–0,013 мм;

пятый ремонтный 0 62,75–0,013 мм;

шестой ремонтный 0 63,50–0,013 мм.

6.5. Износ диаметра шатунных шеек менее 57,951 мм. Ремонтировать.

Шлифовать шатунные шейки под один из ремонтных размеров:

первый ремонтный 0 57,75–0,013 мм;

второй ремонтный 0 57,50–0,013 мм;

третий ремонтный 0 57,25–0,013 мм;

четвертый ремонтный 0 57,00–0,013 мм;

пятый ремонтный 0 56,75–0,013 мм;

шестой ремонтный 0 56,50–0,013 мм.

6.6. Биение коренных шеек более 0,02 мм. Браковать.

7. Головка блока цилиндров, клапанный механизм

7.1. Наличие пробоин, прогара и трещина стенках камеры сгорания и разрушение перемычек между гнездами. Браковать головку блока цилиндров

7.2. Износ или срыв резьбы более двух ниток. Ремонтировать.

- Нарезание резьбы увеличенного ремонтного размера.

- Постановка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

7.3. Ослабление посадки втулки клапанов в головке блока цилиндров

Ремонтировать. Установить втулки клапанов одного из ремонтных размеров:

первый ремонтный Æ 17+0,007/+0,04 мм;

второй ремонтный Æ 17,2+0,007/+0,04 мм;

7.4. Коробление тарелки клапана и прогорание клапана и седла клапана.

Ремонтировать

- Седло прошлифовать.

- Клапан заменить на новый.

7.5. Износ диаметра стержня клапана менее 8,925 мм. Ремонтировать.

- Хромировать стержень клапана до Æ 9,1 мм

- Шлифовать стержень клапана в номинальный размер Æ9–0,075 мм.

7.6. Разница между диаметром втулки запрессованной в головку блока цилиндров, и диаметром стержня клапана должна быть не более 0,25 мм.

Замена направляющих втулок клапанов 4216 двигатель газель

P.s. Совет: не мойте блок и головку на мойке каустиком, от него аллюминий темнееет и покрывается как бы сажей (налет который марает и его трудно отмыть), не повторяйте моих ошибок.

1. Можно, но только нагрев башки обязателен, если вся в духовку не лезет нагреваем на конфорках , половину нагрели -запрессовали втулки, вторую половину нагрели-запрессовали. Греть надо более 100 градусов, как сверху вода начнет шипеть-прессуем ( низ не перегревается) -прессуется легко, без нагрева башки плотной посадки может и не быть и втулки потом полезут наружу.

3. Проворачиваться должен от руки с небольшим усилием, если не крутится — на переборку однозначно, сделали халтуру.

4 Каустик и прочие щелочи разъедают алюминиевые детали — мыть этим нельзя ни в коем случае, чугуний, сталь -сколько угодно.

Замена направляющих втулок клапанов 4216 двигатель газель

О маслосъемных колпачках, направляющих втулках и вообще, о жизни клапанов в моторе.

Еще 50-60 лет назад, в СССР, к проблемам снижения расхода масла в двигателях внутреннего сгорания относились как к очень далекой перспективе. Автомобильные двигатели были, в основной массе, нижнеклапанными, а у таких моторов потери масла через подвижные части клапанного механизма ничтожны. Самые передовые, по тем временам, москвичевские и волговские моторы были

уже с верхним расположением клапанов, однако, верные устоявшимся привычкам конструкторы, при проектировании моторов основное внимание, в борьбе

с расходом масла, уделяли конструкциям поршней и поршневых колец, нежели клапанному механизму.

Каким же образом масло из пространства под клапанной крышкой попадает в цилиндры? Коромысельный привод клапанов, а в моторах с верхним распредвалом, сам распредвал и толкатели, смазываются маслом, подаваемым к ним под давлением. Это масло, выдавливаясь из зазоров механизма, разбрызгивается каплями в пространстве под клапанной крышкой. Капли масла оседают на всех деталях, в том числе, и на верхней тарелке клапанной пружины.

Эта тарелка очень похожа на воронку и, собравшиеся в ней капли масла, стекают вниз по штоку клапана. При работе двигателя на холостом ходу и частичных нагрузках, во впускном коллекторе и в каналах головки блока возникает разрежение. Если зазор между направляющей втулкой клапана и штоком клапана велик, то масло, стекающее из тарелки вниз по штоку, усиленно увлекается этим разрежением во впускной канал головки. Именно поэтому у мотора с изношенными колпачками и направляющими втулками мы наблюдаем сильный плевок белого дыма при начале движения на перекрестке.

В первых верхнеклапанных двигателях меры борьбы с потерями масла через зазоры в паре шток клапана — направляющая втулка сводились к размещению под сухарями клапана резинового кольца, а

под верхней тарелкой пружины стального или резинового колпачка (рис 1).

Рисунок 1

Резиновое уплотнительное кольцо под сухарями и маслозащитный колпачок

Рисунок 2

Маслосъемный колпачок, монтирующийся на направляющую втулку клапана

Вариант 2 монтируется под клапанную пружину, усилие которой фиксирует колпачок на головке и герметизирует его стык с головкой

Рисунок 3

Маслосъемный колпачок с фланцем под пружину

Маслосъемные колпачки (МСК) первого типа получили доминирующее распространение ввиду простоты и дешевизны. Однако, на многих двигателях замена таких колпачков без специнструментов трудоемка из-за сложности работы в стесненном пространстве головки. Маслосъемные колпачки второго типа не контактируют с направляющей втулкой клапана и, соответственно, меньше нагреваются (температура направляющей втулки выпускного клапана всегда выше температуры головки блока). Поэтому такие колпачки более долговечны. При обслуживании двигателя, замена этих колпачков очень удобна и не требует никакого специального инструмента. Однако, цена их в разы выше традиционных. Есть и еще один недостаток, при применении колпачков второго типа длина направляющей втулки вынужденно получается более короткой, а из-за этого снижается ее износостойкость.

Применительно к волговским двигателям, МСК первого типа применяются на всех двигателях отечественной разработки. На двигателях Крайслер применяются МСК второго типа.

Функции маслосъемных колпачков противоречивы: с одной стороны, они должны препятствовать расходу масла через зазоры между направляющей втулкой и штоком клапана, а с другой стороны, они не должны полностью перекрывать поступление масла в зазор, поскольку в этом случае износ направляющей втулки и штока клапана будет чрезмерно сильным. Для улучшения условий смазки пары трения втулка-клапан внутреннюю поверхность втулки иногда выполняют с нарезкой канавок (кольцевых или в виде резьбы) В которых может аккумулироваться смазка. Другим решением проблемы смазки узла втулка-клапан является изготовление направляющих втулок из пористого материала. Таковыми являются чугуны, а также материалы, получаемые по порошковым технологиям. Чугун – материал, содержащий огромное количество микроскопических включений графита чешуйчатой или сферической формы. При механической обработке чугуна миллионы микровключений графита вскрываются режущим инструментом и становятся аккумуляторами смазки. Направляющие втулки клапанов у всех первых верхнеклапанных двигателей были исключительно чугунными. Последующий опыт эксплуатации двигателей показал, что при любой, даже самой идеальной конструкции колпачков незначительный расход масла через них, все же, всегда имеет место. Это наблюдение привело к тому, что массовое распространение стали получать направляющие втулки, изготовленные из бронзы. Бронза не уступает чугуну по антифрикционным свойствам и по износостойкости и при этом она менее хрупка, что позволяет изготавливать втулки более миниатюрными. Это очень важно для современных, высокооборотистых моторов с тонкими, легкими клапанами.

Каким же образом работают маслосъемные колпачки? Плотно надетые на направляющую втулку или прижатые к головке блока пружиной, они охватывают шток клапана манжетной частью и, таким образом, препятствует попаданию моторного масла в зазор шток-втулка. Маслосъемные колпачки изготавливают из специального масло-термостойкого каучука. Однако, с течением времени, эластичность колпачков всегда снижается и отличие качественных колпачков от плохих заключается только лишь в скорости и в степени их старения. Тем не менее, даже потерявшие эластичность МСК, долгое время сохраняют работоспособность, при условии, что зазор между направляющей втулкой и штоком клапана не превышает допустимого. При увеличенном зазоре клапан под воздействием сил от приводного механизма получает возможность качаться в направляющей втулке, отчего изнашивается и деформируется манжета маслосъемного колпачка. Встречались маслосъемные колпачки, у которых на момент ремонта двигателя внутренний диаметр манжетной части был на 0,2-0,3 мм больше диаметра штока клапана (рис 4).

Рисунок 4

Изношенные направляющая втулка клапана и маслосъемный колпачок

Этот нагар заполняет собой проходное сечение между тарелкой клапана и седлом и препятствует наполнению цилиндра (рис7).

Рисунок 7

А – проходное сечение без нагара

Б – проходное сечение, уменьшенное за счет нагара

Одной из наиболее распространенных мер в борьбе с расходом масла через направляющие втулки клапанов является замена маслосъемных колпачков. В большинстве случаев, эту процедуру выполняют без снятия головки блока с двигателя. При этом, состояние направляющих втулок и наросты нагара на клапанах остаются за пределами внимания. При больших величинах износа направляющих новые маслосъемные колпачки сразу же испытывают большие боковые нагрузки из-за перекладки клапана и интенсивно изнашиваются. Поэтому очень часто, вскоре после замены МСК, снова начинается увеличенный расход масла. Владелец авто, полагая, что состояние головки блока вне подозрений (ведь он только что заменил МСК), ищет другие причины повышенного расхода масла и начинает большой ремонт мотора. В итоге, только что перебранный двигатель продолжает расходовать масло, и … начинаются поиски виновных.

В некоторых случаях, все же, возможна замена МСК без демонтажа головки блока с двигателя. Показаниями к этому являются отсутствие масляного нагара на клапанах и уверенность в том, что износ направляющих втулок клапанов не превышает допустимого. Для осмотра клапанов необходимо демонтировать впускной коллектор (на выпускных нагара не бывает).

Величины зазоров для 402 и 406 моторов представлены в таблицах 1 и 2.

Таблица 1

ЗМЗ 406. . Зазор сборочный, мм . Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,060-0,022. 0,20

Направляющая втулка — выпускной клапан. 0,067-0,029. 0,20

Таблица 2

ЗМЗ 402. . Зазор сборочный, мм. Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,097-0,050. 0,25

Направляющая втулка — выпускной клапан. 0,117-0,050. 0,25

Места контроля, предельные размеры и способы устранения дефекта

1.1. Увеличение некруглости и нецилиндричности гильз блока цилиндров до 0,08–0, 1 мм.

Ремонтировать. Хонинговать диаметры цилиндров под ремонтный размер Æ100,1+0,084/+0,024 мм

1.1.1. Износ диаметров гильз блока цилиндров более чем на 0,1 мм.

Ремонтировать. Расточить и хонинговать диаметры цилиндров под ремонтный размер Æ100,5+0,084/+0,024 мм

1.2. Несоосность опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм.

1.3. Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток.

Ремонтировать. Прогнать резьбу метчиком номинального размера.

1.4. Износ или срыв резьбы резьбовых отверстий более двух ниток.

- Нарезать резьбу увеличенного ремонтного размера.

- Установка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок.

1.5. Износ диаметров опор под вкладыши коренных подшипников более 68,5 +0,019 мм.

Браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников.

1.6. Пробоины на стенках цилиндров, трещины на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере. Браковать.

1.7. Износ опор распределительного вала в блоке 0,75 мм. Ремонтировать.

- – Расточить отверстия в блоке под втулки.

- Запрессовать в блок втулки распределительного вала.

- Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с 52 мм, на 1 мм. Расточку вести с допуском +0,05/+0,02 мм

2.1. Износ диаметров поршней менее 99,9 мм.

Ремонтировать. Установить поршни одного из ремонтных размеров: промежуточного ремонтного размера 100,1+0,048/+0,012 мм; первого ремонтного размера 100,5+0,048/+0,012 мм.

2.2. Износ ширины канавки под компрессионное кольцо более 2,1 мм.

2.3. Зазор по высоте между канавкой и кольцом более 0,15 мм.

3. Гильза Цилиндров – поршень

3.1. Зазор между поршнем и цилиндром более 0,30 мм.

Произвести подбор поршня к цилиндру, выдерживая зазор от 0,024 до 0,048 мм между цилиндром и поршнем.

4.1. Износ диаметра кривошипной головки шатуна более 61,512 мм.

Ремонтировать. Осталить головку шатуна и крышки. Расточить головку совместно с крышкой шатуна в номинальный размер.

4.2. Износ диаметра поршневой головки шатуна более 25,045 мм.

Ремонтировать. Заменить втулку поршневой головки шатуна ремонтной втулкой, запрессовать в шатун. Расточить в номинальный размер.

5.1. Наличие трещин любого характера и расположения. Браковать.

5.2. Износ кулачков распределительного вала по высоте более чем на 0,5 мм.

Распределительный вал заменить на новый.

5.3. Задиры и глубокие раковины на поверхности опорных шеек и кулачков распределительного вала. Браковать.

6.1. Трещины любого характера и расположения. Браковать.

6.2. Повреждения резьбы или срыв резьбы в отверстиях не более двух ниток.

Ремонтировать. Прогнать резьбу метчиком до номинального размера.

6.3. Износ или срыв резьбы в отверстиях более двух ниток.

а) в отверстиях под болты крепления маховика; Ремонтировать установкой резьбовых спиральных вставок.

б) в отверстиях под пробки, в отверстиях под храповик. Ремонтировать нарезанием ремонтной резьбы.

6.4. Износ диаметра коренных шеек менее 63,934 мм. Ремонтировать.

Шлифовать коренные шейки под один из ремонтных размеров:

первый ремонтный 0 63,75–0,013 мм;

второй ремонтный 0 63,50–0,013 мм;

третий ремонтный 0 63,25–0,013 мм;

четвертый ремонтный 0 63,00–0,013 мм;

пятый ремонтный 0 62,75–0,013 мм;

шестой ремонтный 0 63,50–0,013 мм.

6.5. Износ диаметра шатунных шеек менее 57,951 мм. Ремонтировать.

Шлифовать шатунные шейки под один из ремонтных размеров:

первый ремонтный 0 57,75–0,013 мм;

второй ремонтный 0 57,50–0,013 мм;

третий ремонтный 0 57,25–0,013 мм;

четвертый ремонтный 0 57,00–0,013 мм;

пятый ремонтный 0 56,75–0,013 мм;

шестой ремонтный 0 56,50–0,013 мм.

6.6. Биение коренных шеек более 0,02 мм. Браковать.

7. Головка блока цилиндров, клапанный механизм

7.1. Наличие пробоин, прогара и трещина стенках камеры сгорания и разрушение перемычек между гнездами. Браковать головку блока цилиндров

7.2. Износ или срыв резьбы более двух ниток. Ремонтировать.

- Нарезание резьбы увеличенного ремонтного размера.

- Постановка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

7.3. Ослабление посадки втулки клапанов в головке блока цилиндров

Ремонтировать. Установить втулки клапанов одного из ремонтных размеров:

первый ремонтный Æ 17+0,007/+0,04 мм;

второй ремонтный Æ 17,2+0,007/+0,04 мм;

7.4. Коробление тарелки клапана и прогорание клапана и седла клапана.

- Седло прошлифовать.

- Клапан заменить на новый.

7.5. Износ диаметра стержня клапана менее 8,925 мм. Ремонтировать.

- Хромировать стержень клапана до Æ 9,1 мм

- Шлифовать стержень клапана в номинальный размер Æ9–0,075 мм.

7.6. Разница между диаметром втулки запрессованной в головку блока цилиндров, и диаметром стержня клапана должна быть не более 0,25 мм.

- Клапан и втулку заменить новыми.

- Фаски седел прошлифовать, центрируя по отверстию во втулке, выдерживая размеры, указанные на рисунке, обеспечивая концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм.

7.7. Износ диаметров отверстий направляющих втулок более 9,022 мм.

- Выпрессовать направляющие втулки.

- Запрессовать новые ремонтные втулки в головку блока цилиндров (см. дефект 6.3). Развернуть отверстия втулок до Æ9+0,022 мм.

Авто помощник © 2022

Информация, опубликованная на сайте, носит исключительно ознакомительный характер

P.s. Совет: не мойте блок и головку на мойке каустиком, от него аллюминий темнееет и покрывается как бы сажей (налет который марает и его трудно отмыть), не повторяйте моих ошибок.

1. Можно, но только нагрев башки обязателен, если вся в духовку не лезет нагреваем на конфорках , половину нагрели -запрессовали втулки, вторую половину нагрели-запрессовали. Греть надо более 100 градусов, как сверху вода начнет шипеть-прессуем ( низ не перегревается) -прессуется легко, без нагрева башки плотной посадки может и не быть и втулки потом полезут наружу.

3. Проворачиваться должен от руки с небольшим усилием, если не крутится — на переборку однозначно, сделали халтуру.

4 Каустик и прочие щелочи разъедают алюминиевые детали — мыть этим нельзя ни в коем случае, чугуний, сталь -сколько угодно.

Ремонтные втулки клапанов 4216

О маслосъемных колпачках, направляющих втулках и вообще, о жизни клапанов в моторе.

Еще 50-60 лет назад, в СССР, к проблемам снижения расхода масла в двигателях внутреннего сгорания относились как к очень далекой перспективе. Автомобильные двигатели были, в основной массе, нижнеклапанными, а у таких моторов потери масла через подвижные части клапанного механизма ничтожны. Самые передовые, по тем временам, москвичевские и волговские моторы были

уже с верхним расположением клапанов, однако, верные устоявшимся привычкам конструкторы, при проектировании моторов основное внимание, в борьбе

с расходом масла, уделяли конструкциям поршней и поршневых колец, нежели клапанному механизму.

Каким же образом масло из пространства под клапанной крышкой попадает в цилиндры? Коромысельный привод клапанов, а в моторах с верхним распредвалом, сам распредвал и толкатели, смазываются маслом, подаваемым к ним под давлением. Это масло, выдавливаясь из зазоров механизма, разбрызгивается каплями в пространстве под клапанной крышкой. Капли масла оседают на всех деталях, в том числе, и на верхней тарелке клапанной пружины.

Эта тарелка очень похожа на воронку и, собравшиеся в ней капли масла, стекают вниз по штоку клапана. При работе двигателя на холостом ходу и частичных нагрузках, во впускном коллекторе и в каналах головки блока возникает разрежение. Если зазор между направляющей втулкой клапана и штоком клапана велик, то масло, стекающее из тарелки вниз по штоку, усиленно увлекается этим разрежением во впускной канал головки. Именно поэтому у мотора с изношенными колпачками и направляющими втулками мы наблюдаем сильный плевок белого дыма при начале движения на перекрестке.

В первых верхнеклапанных двигателях меры борьбы с потерями масла через зазоры в паре шток клапана — направляющая втулка сводились к размещению под сухарями клапана резинового кольца, а

под верхней тарелкой пружины стального или резинового колпачка (рис 1).

Рисунок 1

Резиновое уплотнительное кольцо под сухарями и маслозащитный колпачок

Рисунок 2

Маслосъемный колпачок, монтирующийся на направляющую втулку клапана

Вариант 2 монтируется под клапанную пружину, усилие которой фиксирует колпачок на головке и герметизирует его стык с головкой

Рисунок 3

Маслосъемный колпачок с фланцем под пружину

Маслосъемные колпачки (МСК) первого типа получили доминирующее распространение ввиду простоты и дешевизны. Однако, на многих двигателях замена таких колпачков без специнструментов трудоемка из-за сложности работы в стесненном пространстве головки. Маслосъемные колпачки второго типа не контактируют с направляющей втулкой клапана и, соответственно, меньше нагреваются (температура направляющей втулки выпускного клапана всегда выше температуры головки блока). Поэтому такие колпачки более долговечны. При обслуживании двигателя, замена этих колпачков очень удобна и не требует никакого специального инструмента. Однако, цена их в разы выше традиционных. Есть и еще один недостаток, при применении колпачков второго типа длина направляющей втулки вынужденно получается более короткой, а из-за этого снижается ее износостойкость.

Применительно к волговским двигателям, МСК первого типа применяются на всех двигателях отечественной разработки. На двигателях Крайслер применяются МСК второго типа.

Функции маслосъемных колпачков противоречивы: с одной стороны, они должны препятствовать расходу масла через зазоры между направляющей втулкой и штоком клапана, а с другой стороны, они не должны полностью перекрывать поступление масла в зазор, поскольку в этом случае износ направляющей втулки и штока клапана будет чрезмерно сильным. Для улучшения условий смазки пары трения втулка-клапан внутреннюю поверхность втулки иногда выполняют с нарезкой канавок (кольцевых или в виде резьбы) В которых может аккумулироваться смазка. Другим решением проблемы смазки узла втулка-клапан является изготовление направляющих втулок из пористого материала. Таковыми являются чугуны, а также материалы, получаемые по порошковым технологиям. Чугун – материал, содержащий огромное количество микроскопических включений графита чешуйчатой или сферической формы. При механической обработке чугуна миллионы микровключений графита вскрываются режущим инструментом и становятся аккумуляторами смазки. Направляющие втулки клапанов у всех первых верхнеклапанных двигателей были исключительно чугунными. Последующий опыт эксплуатации двигателей показал, что при любой, даже самой идеальной конструкции колпачков незначительный расход масла через них, все же, всегда имеет место. Это наблюдение привело к тому, что массовое распространение стали получать направляющие втулки, изготовленные из бронзы. Бронза не уступает чугуну по антифрикционным свойствам и по износостойкости и при этом она менее хрупка, что позволяет изготавливать втулки более миниатюрными. Это очень важно для современных, высокооборотистых моторов с тонкими, легкими клапанами.

Каким же образом работают маслосъемные колпачки? Плотно надетые на направляющую втулку или прижатые к головке блока пружиной, они охватывают шток клапана манжетной частью и, таким образом, препятствует попаданию моторного масла в зазор шток-втулка. Маслосъемные колпачки изготавливают из специального масло-термостойкого каучука. Однако, с течением времени, эластичность колпачков всегда снижается и отличие качественных колпачков от плохих заключается только лишь в скорости и в степени их старения. Тем не менее, даже потерявшие эластичность МСК, долгое время сохраняют работоспособность, при условии, что зазор между направляющей втулкой и штоком клапана не превышает допустимого. При увеличенном зазоре клапан под воздействием сил от приводного механизма получает возможность качаться в направляющей втулке, отчего изнашивается и деформируется манжета маслосъемного колпачка. Встречались маслосъемные колпачки, у которых на момент ремонта двигателя внутренний диаметр манжетной части был на 0,2-0,3 мм больше диаметра штока клапана (рис 4).

Рисунок 4

Изношенные направляющая втулка клапана и маслосъемный колпачок

Этот нагар заполняет собой проходное сечение между тарелкой клапана и седлом и препятствует наполнению цилиндра (рис7).

Рисунок 7

А – проходное сечение без нагара

Б – проходное сечение, уменьшенное за счет нагара

Одной из наиболее распространенных мер в борьбе с расходом масла через направляющие втулки клапанов является замена маслосъемных колпачков. В большинстве случаев, эту процедуру выполняют без снятия головки блока с двигателя. При этом, состояние направляющих втулок и наросты нагара на клапанах остаются за пределами внимания. При больших величинах износа направляющих новые маслосъемные колпачки сразу же испытывают большие боковые нагрузки из-за перекладки клапана и интенсивно изнашиваются. Поэтому очень часто, вскоре после замены МСК, снова начинается увеличенный расход масла. Владелец авто, полагая, что состояние головки блока вне подозрений (ведь он только что заменил МСК), ищет другие причины повышенного расхода масла и начинает большой ремонт мотора. В итоге, только что перебранный двигатель продолжает расходовать масло, и … начинаются поиски виновных.

В некоторых случаях, все же, возможна замена МСК без демонтажа головки блока с двигателя. Показаниями к этому являются отсутствие масляного нагара на клапанах и уверенность в том, что износ направляющих втулок клапанов не превышает допустимого. Для осмотра клапанов необходимо демонтировать впускной коллектор (на выпускных нагара не бывает).

Величины зазоров для 402 и 406 моторов представлены в таблицах 1 и 2.

Таблица 1

ЗМЗ 406. . Зазор сборочный, мм . Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,060-0,022. 0,20

Направляющая втулка — выпускной клапан. 0,067-0,029. 0,20

Таблица 2

ЗМЗ 402. . Зазор сборочный, мм. Зазор браковочный, мм

Направляющая втулка -впускной клапан. 0,097-0,050. 0,25

Направляющая втулка — выпускной клапан. 0,117-0,050. 0,25

Места контроля, предельные размеры и способы устранения дефекта

1.1. Увеличение некруглости и нецилиндричности гильз блока цилиндров до 0,08–0, 1 мм.

Ремонтировать. Хонинговать диаметры цилиндров под ремонтный размер Æ100,1+0,084/+0,024 мм

1.1.1. Износ диаметров гильз блока цилиндров более чем на 0,1 мм.

Ремонтировать. Расточить и хонинговать диаметры цилиндров под ремонтный размер Æ100,5+0,084/+0,024 мм

1.2. Несоосность опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм.

1.3. Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток.

Ремонтировать. Прогнать резьбу метчиком номинального размера.

1.4. Износ или срыв резьбы резьбовых отверстий более двух ниток.

- Нарезать резьбу увеличенного ремонтного размера.

- Установка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок.

1.5. Износ диаметров опор под вкладыши коренных подшипников более 68,5 +0,019 мм.

Браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников.

1.6. Пробоины на стенках цилиндров, трещины на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере. Браковать.

1.7. Износ опор распределительного вала в блоке 0,75 мм. Ремонтировать.

- – Расточить отверстия в блоке под втулки.

- Запрессовать в блок втулки распределительного вала.

- Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с 52 мм, на 1 мм. Расточку вести с допуском +0,05/+0,02 мм

2.1. Износ диаметров поршней менее 99,9 мм.

Ремонтировать. Установить поршни одного из ремонтных размеров: промежуточного ремонтного размера 100,1+0,048/+0,012 мм; первого ремонтного размера 100,5+0,048/+0,012 мм.

2.2. Износ ширины канавки под компрессионное кольцо более 2,1 мм.

2.3. Зазор по высоте между канавкой и кольцом более 0,15 мм.

3. Гильза Цилиндров – поршень

3.1. Зазор между поршнем и цилиндром более 0,30 мм.

Произвести подбор поршня к цилиндру, выдерживая зазор от 0,024 до 0,048 мм между цилиндром и поршнем.

4.1. Износ диаметра кривошипной головки шатуна более 61,512 мм.

Ремонтировать. Осталить головку шатуна и крышки. Расточить головку совместно с крышкой шатуна в номинальный размер.

4.2. Износ диаметра поршневой головки шатуна более 25,045 мм.

Ремонтировать. Заменить втулку поршневой головки шатуна ремонтной втулкой, запрессовать в шатун. Расточить в номинальный размер.

5.1. Наличие трещин любого характера и расположения. Браковать.

5.2. Износ кулачков распределительного вала по высоте более чем на 0,5 мм.

Распределительный вал заменить на новый.

5.3. Задиры и глубокие раковины на поверхности опорных шеек и кулачков распределительного вала. Браковать.

6.1. Трещины любого характера и расположения. Браковать.

6.2. Повреждения резьбы или срыв резьбы в отверстиях не более двух ниток.

Ремонтировать. Прогнать резьбу метчиком до номинального размера.

6.3. Износ или срыв резьбы в отверстиях более двух ниток.

а) в отверстиях под болты крепления маховика; Ремонтировать установкой резьбовых спиральных вставок.

б) в отверстиях под пробки, в отверстиях под храповик. Ремонтировать нарезанием ремонтной резьбы.

6.4. Износ диаметра коренных шеек менее 63,934 мм. Ремонтировать.

Шлифовать коренные шейки под один из ремонтных размеров:

первый ремонтный 0 63,75–0,013 мм;

второй ремонтный 0 63,50–0,013 мм;

третий ремонтный 0 63,25–0,013 мм;

четвертый ремонтный 0 63,00–0,013 мм;

пятый ремонтный 0 62,75–0,013 мм;

шестой ремонтный 0 63,50–0,013 мм.

6.5. Износ диаметра шатунных шеек менее 57,951 мм. Ремонтировать.

Шлифовать шатунные шейки под один из ремонтных размеров:

первый ремонтный 0 57,75–0,013 мм;

второй ремонтный 0 57,50–0,013 мм;

третий ремонтный 0 57,25–0,013 мм;

четвертый ремонтный 0 57,00–0,013 мм;

пятый ремонтный 0 56,75–0,013 мм;

шестой ремонтный 0 56,50–0,013 мм.

6.6. Биение коренных шеек более 0,02 мм. Браковать.

7. Головка блока цилиндров, клапанный механизм

7.1. Наличие пробоин, прогара и трещина стенках камеры сгорания и разрушение перемычек между гнездами. Браковать головку блока цилиндров

7.2. Износ или срыв резьбы более двух ниток. Ремонтировать.

- Нарезание резьбы увеличенного ремонтного размера.

- Постановка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

7.3. Ослабление посадки втулки клапанов в головке блока цилиндров

Ремонтировать. Установить втулки клапанов одного из ремонтных размеров:

первый ремонтный Æ 17+0,007/+0,04 мм;

второй ремонтный Æ 17,2+0,007/+0,04 мм;

7.4. Коробление тарелки клапана и прогорание клапана и седла клапана.

- Седло прошлифовать.

- Клапан заменить на новый.

7.5. Износ диаметра стержня клапана менее 8,925 мм. Ремонтировать.

- Хромировать стержень клапана до Æ 9,1 мм

- Шлифовать стержень клапана в номинальный размер Æ9–0,075 мм.

7.6. Разница между диаметром втулки запрессованной в головку блока цилиндров, и диаметром стержня клапана должна быть не более 0,25 мм.

Читайте также: