Установка маховика уаз патриот

Добавил пользователь Alex Обновлено: 20.09.2024

С наступлением тепла (+ если еще потолкаться в пробках) начал замечать шум от выжимного и опорного подшипника маховика. По мимо этого при толкании в пробках в момент "старта" машина судорожно подергивалась. Шум подшипника записал на видео.

Были закуплены следующие запчасти

Koyo 6203ZZCM — подшипник маховика

Муфта сцепления (выжимной) 5-ст. КПП (дв.409,514) корзина LUK "ТАЯ" / 3160-1601180-023 (75800)

TrialliRM 0307 — опора КПП

Все подшипники с помощью шприца забил смазкой.

Как говорится любая поломка неизбежно ведет к тюнингу — вот и я решил к ремонту заодно поменять маховик на облегченный от Бонтрейда. ( идея этого тюнинга НЕ сделать пушку-гонку, а за счет снижения веса маховика сделать более комфортные и быстрые переключения передач)

Купив все необходимые запчасти и дождавшись выходных приступаем к ремонтным работам.

1. снимаем "+" клему с АКБ

2. откручиваем и снимаем рукоятку КПП в салоне

3. откручиваем задний кардан

4. откручиваем передний кардан

5. разьединяем все разьемы с ЭРК

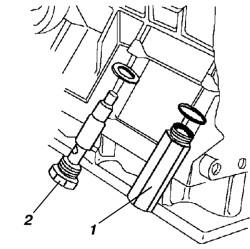

6. откручиваем рабочий цилиндр сцепления

7. под этим пунктом должно быть — демонтаж выпускной с-мы (катализатора), но т.к. у меня стоит выпуск от стингера — его демонтаж не требуется

8.поддомкрачиваем за раздатку и откручиваем поперечину КПП от рамы и от КПП

9. потихоньку опускаем домкрат — мотор с КПП и РК наклоняется назад что дает возможность добраться до верхних болтов

10. откручиваем и отодвигаем в сторону стартер, и далее откручиваем все болты по кругу

Т.к. подкатной стойки или подьемника у меня нет, я использовал стопку досок и подкатной домкрат. Набор из досок пирамидой выстроил под раздаткой а подкатным домкратом поднимал под КПП.

Открутив по кругу все болты с помощью отвертки ( маленькой монтажки) отделяем КПП от мотора. Далее постепенно вынимая по одной доске и припуская домкрат опускам коробку и выкатываем машину немного вперед.

11. откручиваем и снимаем корзину сцепления с диском

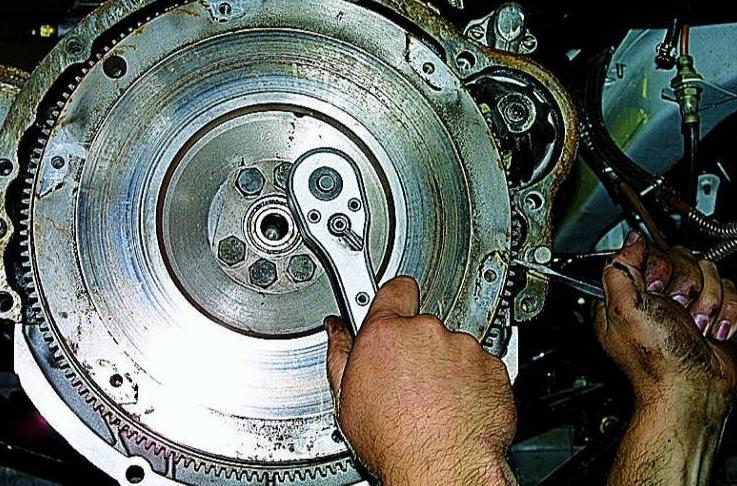

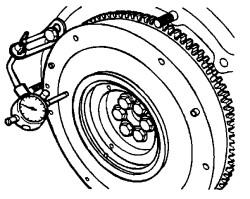

12. фиксируем шкив коленвала и откручиваем маховик

13. демонтируем с КПП выжимной подшипник с вилкой

На этом разбор закончен. При детальном осмотре всех "потрохов" имеем следующую картину:

— Выжимной больше мертв чем жив (видны остатки заводской смазки, покрыт ржавчиной, прокручивается легко с песочными похрустываниями)

— Корзина и диск сцепления покрыты легким налетом пыли и ржи с выжимного, износ минимален

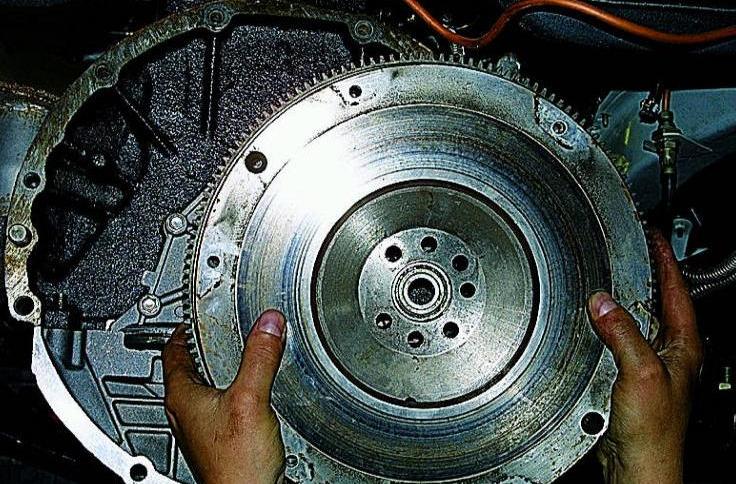

— Маховик практически без износа в идеальном состоянии

— Подшипник маховика — мертвый (сухой внутри, имеет небольшой люфт между внутренней и внешней обоймой, при прокручивании хрустит и закусывает.

— первичный вал КПП сухой и покрыт рыжей пылью

— сальник КПП и ДВС в идеале

Далее приступаем к сборке

Перед установкой облегченного маховика перепресовал заводской подшипник на купленный Koyo, так же сделал метки маховик-корзина чтоб проще и быстрее установить.

— фиксируя коленвал от проворота устанавливаем маховик

— устанавливаем диск сцепления и корзину

— центруя диск ( я использовал круглую монтажку подходящего диаметра) затягиваем корзину

— устанавливаем вилку с новым выжимным, смазываем первичный вал

— строим заново пирамиду из досок и домкрата и поднимаем КПП

— подкатываю назад авто

— тут должно быть устанавливаем КПП на мотор но не все так просто )))

Несколько попыток воткнуть КПП на место не увенчались успехом, причиной тому не соосность в горизонт ДВС-КПП, т.е. мотор стоит ровно а КПП пытаемся запихать под углом снизу в вверх. Ровно КПП воткнуть не представляется возможным т.к. колокол КПП упирается в кузов. Выход из ситуации я нашел следующий. Еще одним домкратом поддомкрачиваю ДВС спереди под шкив коленвала, тем самым задняя часть мотора наклоняется и угол ДВС-КПП выравнивается в горизонт. После этого КПП встала на свое законное место.

Стягиваем КПП-ДВС нижними болтами, постепенно наживляя и стягивая верхними.

Дальнейшая сборка в обратной последовательности с п.10 (смотри выше).

Все резьбовые соединения сажал на синий фиксатор резьбы.

По итогу после всех работ я получил

— бесшумную работу сцепления

— педаль сцепы стала раза в 2 мягче

— пропали рывки и поддергивания на горячем моторе в пробках

— переключения скоростей стали более быстрые и мягкие как вверх так и вниз

— мотору заметно легче раскручиваться после 2 тыс об.

— вибрации на хх стали меньше

Маховик снимают для замены заднего сальника коленчатого вала, для его замены при повреждении зубчатого обода, служащего для пуска двигателя стартером, и для шлифования поверхности под ведомый диск сцепления.

Маховик можно установить на коленчатый вал только в одном положении, а специальное отверстие в маховике должно совпасть со штифтом расположенным на коленчатом валу.

Для облегчения установки маховика рекомендуем пометить взаимное расположение деталей.

Выверните шесть болтов крепления маховика, удерживая маховик от проворачивания с помощью монтажной лопатки.

Проверьте состояние зубьев обода маховика, в случае их повреждения замените маховик.

Если на поверхностях прилегания ведомого диска сцепления или фланца коленчатого вала есть риски и задиры, замените или отремонтируйте маховик.

Проверить и отремонтировать маховик можно в мастерской, располагающей специальным оборудованием.

Биение маховика, измеренное по зубчатому ободу, не должно превышать 0,5 мм.

Для удаления глубоких рисок и задиров поверхность прилегания ведомого диска можно прошлифовать, однако слой снимаемого металла не должен превышать 0,3 мм.

Установите маховик в соответствии с нанесенными метками и все снятые узлы в последовательности, обратной снятию.

Резьбу болтов крепления маховика смажьте моторным маслом.

Затяните болты равномерно крест-накрест моментом 65 Нм (6,5 кгсм).

Болты крепления маховика обязательно замените новыми. Повторное использование болтов не допускается.

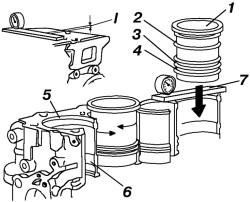

Поставьте блок на стенд и вставьте гидравлические толкатели, используя специальный инструмент 1 (см. рис. 105 ).

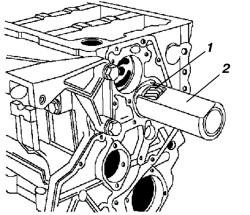

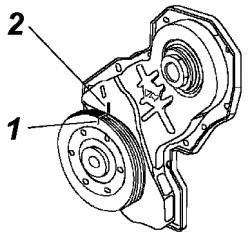

Установите коленчатый вал вместе с ведущей шестерней 1 ( рис. 153 ) с помощью специального инструмента 2.

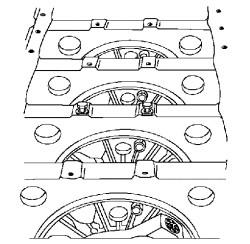

Установите опоры ( рис. 154 ) центральных коренных подшипников, обращая внимание на то, чтобы струйные клапаны под поршнями были обращены в сторону передней части двигателя. Затяните болты опор подшипников моментом (4,5±5%) кгс·м.

Отверстия переходников ( рис. 155 ) должны совпасть с масляными каналами опор центральных коренных подшипников и главной масляной магистралью. Момент затяжки переходников 5,5 кгс·м.

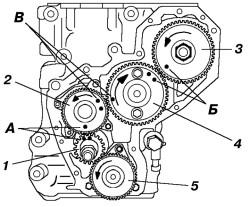

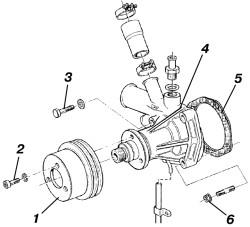

Рис. 156. Привод агрегатов: 1 – шестерня коленчатого вала; 2 – шестерня вакуумного насоса; 3 – шестерня топливного насоса; 4 – шестерня распределительного вала; 5 – шестерня масляного насоса; А, В, С – метки

Установите вакуумный насос в сборе, совместив метки А ( рис. 156 ) на шестернях насоса и коленчатого вала, затяните болты моментом 2,8 кгс·м.

Установите заднюю опору коренного подшипника коленчатого вала ( рис. 157 ) вместе с упорной шайбой так, чтобы совпали отверстия для подвода масла.

Совместив метки В и С (см. рис. 156 ) на шестернях, установите распределительный вал и затяните болты моментом 2,8 кгс·м.

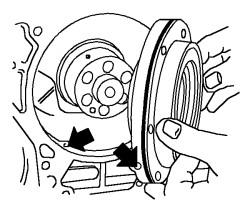

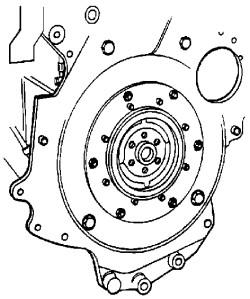

Установите картер маховика ( рис. 158 ) и закрепите его на блоке цилиндров, затянув болты моментом 4,8 кгс·м; затяните гайки крепления опоры заднего коренного подшипника к картеру маховика моментом 2,8 кгс·м.

Смажьте маслом сальник и установите его в опору. Установите упорный фланец на опору заднего коренного подшипника, очистите и проверьте болты, особенно их рабочие поверхности.

Присоедините маховик к коленчатому валу и вставьте болты, затягивая их попарно перекрестно моментом 2 кгс·м.

Еще раз проверьте моменты затяжки болтов с помощью динамометрического ключа, установленного на 2 кгс·м. Проверните каждый болт еще на 60°, попарно перекрестно. Затем затяните болты моментом 13,3 кгс·м.

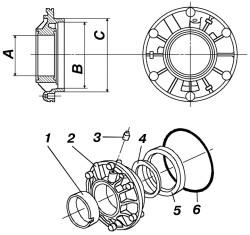

Рис. 138. Опора заднего коренного подшипника: 1 – задний коренной подшипник; 2 – опора заднего коренного подшипника; 3 – клапан струйный; 4 – упорная шайба; 5 – задний сальник; 6 – кольцо

Осевое перемещение должно быть 0,153–0,304 мм. При отклонении от установленных пределов используйте упорные шайбы 4 (см. рис. 138 ) другой толщины (см. таблицу к рис. 138 ).

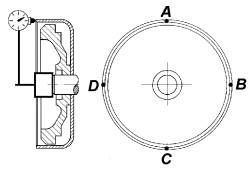

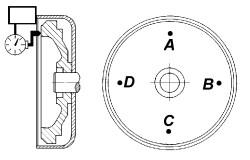

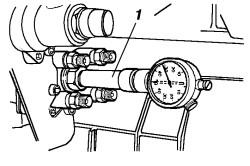

1. Установите индикатор на торец коленчатого вала ( рис. 160 ) таким образом, чтобы ножка индикатора касалась торца картера маховика.

2. Перед тем как снять показания, чтобы исключить осевой зазор коленчатого вала, следует передвинуть его назад.

3. Поставьте шкалу индикатора на 0 и, проворачивая коленчатый вал, снимите показания в четырех точках.

4. Разница между наибольшим и наименьшим показаниями не должна превышать 0,20 мм, что является максимально допустимым торцовым биением картера маховика.

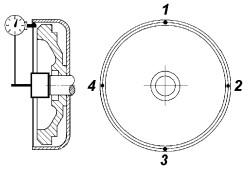

1. Установите индикатор на торец коленчатого вала ( рис. 161 ), при этом ножка индикатора должна касаться картера маховика в точке 1.

2. В каждой точке замера перемещайте коленчатый вал таким образом, чтобы устранить радиальные зазоры коленчатого вала в коренных подшипниках. Поставьте показания прибора на 0 и, проворачивая коленчатый вал, снимите показания в четырех точках.

3. Разница между наибольшим и наименьшим показанием не должна превышать 0,20 мм, что является максимально допустимым радиальным биением отверстия картера маховика.

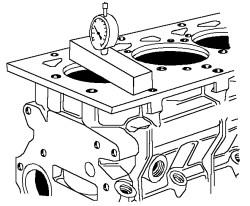

1. Установите индикатор на картер маховика ( рис. 162 ), при этом ножка индикатора должна касаться заднего торца маховика.

2. Перед тем как снять все показания, передвиньте коленчатый вал таким образом, чтобы его осевой зазор всегда был выбран в одну сторону (вперед или назад). Поставьте показания прибора на 0 и, проворачивая маховик, снимите показания через каждые 90°.

3. Разница между наибольшим и наименьшим показаниями не должна превышать 0,10 мм, что является максимально допустимым торцевым биением маховика.

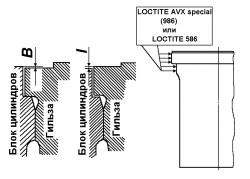

Рис. 163. Установка гильз цилиндров: 1 – гильза; 2, 3, 4 – уплотнительные кольца; 5 – гнездо под буртик; 6 – нижний центрирующий поясок;

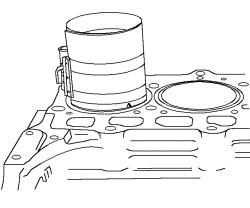

2. Измерьте глубину В ( рис. 164 ), на которую гильза утоплена в блок цилиндров, используя специальное приспособление с индикатором 7 (см. рис. 163 ). Глубина В должна быть 0,11–0,23 мм.

3. Согласно полученному результату измерения, выберите прокладку под фланец гильзы цилиндра для получения нужного выступания гильзы. Выступание I гильзы должно быть в пределах 0,01–0,06 мм.

После 50 часов работы двигателя допустимо изменение размера I, определенного до выпрессовки гильзы, до минус 0,03 мм (гильза утоплена по отношению к блоку цилиндров).

5. Нанесите герметик Molyguard LMP/180/2 или Polymer 400 на нижний центрирующий поясок 6 блока цилиндров.

6. Нанесите герметик LOCTITE AVX (специальный) 986 (или 586) на буртик гильзы и гнездо 5 под буртик в блоке цилиндров.

7. Установите гильзу в блок цилиндров. При этом следите за тем, чтобы уплотнительное кольцо 2 было правильно вставлено в свое гнездо.

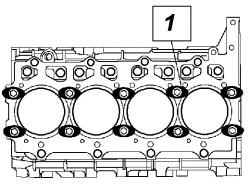

8. Осадите гильзы цилиндров ( рис. 165 ). Для этого затяните болты крепления головки моментом 5 кгс·м, используя зажимы 1 головки блока цилиндров и втулки подходящего диаметра и высоты.

11. Если установка головки блока цилиндров откладывается, следует сохранить нагрузку на гильзы в течение 12 ч.

При сборке нового двигателя можно использовать гильзы двух типоразмеров (категории А и В). В запасные части поставляются гильзы только категории А.

Шатуны поставляются в комплекте по четыре штуки одной массы (максимально допустимое отклонение 18 г).

Со стороны большой головки шатуна нанесены четыре клейма: два на самом шатуне и два на крышке большой головки шатуна. Два клейма со стороны углубления в головке поршня указывают весовую группу по массе шатуна (см. рис. 128 ).

Рис. 166. Установка поршневых колец: 1 – верхнее компрессионное кольцо; 2 – нижнее компрессионное кольцо; 3 – маслосъемное кольцо

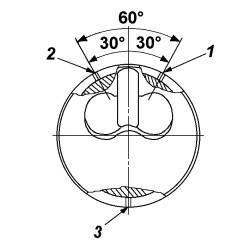

Установите кольца на поршни с помощью подходящего инструмента и разверните их так, чтобы положение замков соответствовало рис. 166 .

Установите поршни с шатунами так, чтобы углубления в головках поршней были обращены в сторону распределительного вала.

При сборке нового двигателя могут быть использованы поршни двух типоразмеров. В запасные части поставляются поршни только одного типоразмера.

Индикатором (см. рис. 168 ) замерьте расстояние от днища поршня до верхней плоскости блока цилиндров с левой стороны. Подберите прокладку головок подходящей толщины по таблице.

3. Покройте резьбу болтов и фланцы их головок составом " Molyguard LMP 180 + Molycote " или маслом SAE 30 с 20%-й добавкой присадки Rothen.

5. Временно установите впускной коллектор и проверьте еще раз плотность прилегания головок к прокладке.

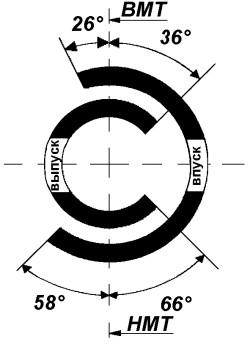

– установите поршень первого цилиндра в ВМТ, совмещая метки на шкиве коленчатого вала и передней крышке приводных шестерен;

– проверните коленчатый вал на 90° по часовой стрелке, установите стойки осей коромысел первого и четвертого цилиндров и затяните гайки моментом 2,7 кгс·м.

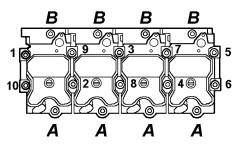

10. Поочередно полностью ослабьте и повторно затяните каждый болт М14 моментом 3,1 кгс·м с двукратным доворачиванием по 65° в следующем порядке: 1–2–3–4–5–6–7–8–9–10.

– когда стрелка индикатора начнет двигаться, проверьте угол начала открытия впускного клапана с помощью приспособления S (см. приложение 4);

– переместите индикатор на выпускной клапан и продолжайте вращать коленчатый вал до тех пор, пока стрелка индикатора не остановится, что соответствует моменту конца закрытия выпускного клапана.

Другие цилиндры не нуждаются в проверке, так как распределительный вал спроектирован с крайне узкой величиной отклонения.

Если измеренные величины не соответствуют диаграмме ( рис. 171 ), то шестерня вакуумного насоса и шестерня распределительного вала установлены неверно (см. рис. 156 ).

Установите поршень первого цилиндра в ВМТ такта сжатия. Заверните моментом 8,8 кгс·м гайку крепления шестерни и установите на герметик (см. табл. 8 ) переднюю крышку ( рис. 172 ).

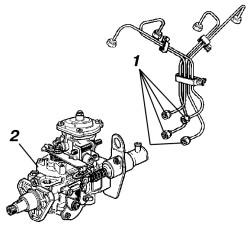

Установка топливного насоса высокого давления в случае его снятия без демонтажа крышки приводных шестерен

3. Наживите три гайки, крепящие насос к фланцу, и заверните одну из них, отсоедините съемник и затяните гайку, крепящую шестерню, моментом 8,8 кгс·м.

2. Снимите показания индикатора в момент прекращения отклонения его стрелки при поворотах коленчатого вала влево и вправо на небольшой угол от положения 20–25° до ВМТ такта сжатия в первом цилиндре. Установите стрелку индикатора на 0° поворотом шкалы и вращайте коленчатый вал по часовой стрелке до тех пор, пока метка 1 (см. рис. 107 ) на шкиве не совпадет с меткой 2 на передней крышке. Если показания индикатора выходят за пределы 0,68–0,72 мм, отрегулируйте угол опережения подачи топлива положением насоса, слегка поворачивая его корпус влево и вправо до получения показаний индикатора 0,68–0,72 мм.

Установите шкив коленчатого вала со шпонкой, удерживая коленчатый вал за маховик. Затяните гайку после нанесения состава LOCTITE 510 на резьбу коленчатого вала.

Переверните двигатель на стенде, установите маслозаборник, не повредив уплотнительное кольцо. Вставьте клапан давления масла и убедитесь, что он свободно двигается в гнезде.

Нанесите герметик на нижний фланец блока цилиндров. Установите масляный картер и затяните его болты моментом 1,3 кгс·м.

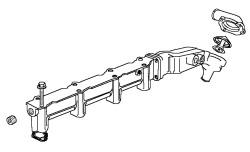

Установите прокладки между коллектором системы охлаждения и головками цилиндров ( рис. 174 ). Установите коллектор и затяните болты моментом 1,2 кгс·м.

Поставьте прокладку впускного и выпускного коллекторов на головки цилиндров. Установите впускной коллектор на шпильки и затяните гайки

моментом 3,3 кгс·м. Повторите эту операцию для выпускного коллектора. Подсоедините шланг корректора по наддуву топливного насоса высокого давления к впускному коллектору.

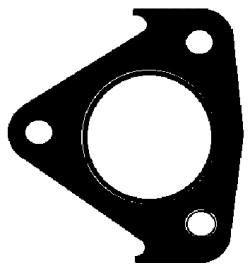

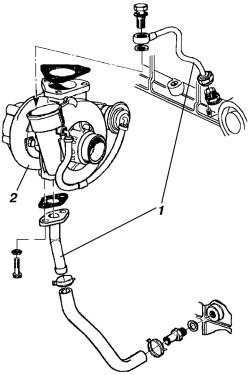

Соедините турбокомпрессор с выпускным коллектором, установив металлическую прокладку ( рис. 175 ). Затяните гайки моментом 3,3 кгс·м.

Подсоедините трубопроводы подачи и слива масла к турбокомпрессору (см. рис. 102 ), предварительно наполнив корпуса подшипников маслом, чтобы обеспечить нормальное поступление смазки в течение первых секунд работы двигателя.

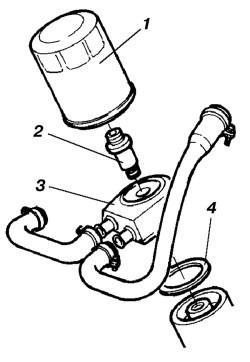

Установите жидкостно-масляный теплообменник ( рис. 176 ) с прокладкой на блок цилиндров и закрепите его штуцером моментом затяжки 6,1 кгс·м.

Установите масляный фильтр с прокладкой, затянув моментом не более 1 кгс·м. Перед установкой смажьте прокладку чистым моторным маслом.

Рис. 103. Насос системы охлаждения: 1 – шкив; 2 – болт крепления шкива; 3 – болт крепления насоса; 4 – насос; 5 – прокладка; 6 – гайка крепления насоса

Установите насос системы охлаждения (см. рис. 103 ) вместе с прокладкой в гнездо блока цилиндров. Затяните болты моментом 2,5 кгс·м.

При откручивании КПП упираемся гайкой верхнего левого болта крепления КПП. Она просто не имеет физической возможности крутиться дальше… Поговаривают, что конструктором буханки была женщина. Я бы тогда сказал, что она была сцуко блондинка…

Ладно, нервы успокоил. Теперь по делу.

Предистория

— Блин, у меня за последние пару месяцев, три стартера вырвало…

— … ?!

— Не знаю прямо в чём дело!

— А с маховиком что-нибудь делал?

— Мужики его перевенцевали.

— Понятно… Посмотрим что там можно сделать.

Как видно из диалога, предстояла работа полная сюрпризов.

В процессе разборки и отсоединения КПП от дрыга выяснилось:

— что сцепление Волговское

— сцепление не кулачковое, а лепестковое

— корзина Волговская

— первичный вал КПП тоже не УАЗовский 😉

Ну и шут с ним. Снимаем колокол и добираемся до корзины, сцепления и маховика.

НА всякий случай помечаем любые две точки на корзине и маховике. Я это делаю белым маркером.

Снимаем корзину со сцеплением, кладём на верстак.

Вот и он — маховик.

Откручиваем 4 гайки и несём его на верстак под дефектовку.

Итак, на верстаке у нас: корзина сцепления, диск сцепления и маховик.

Для дефектовки маховика, даже не понадобятся измерительные приборы. Внешний осмотр показал:

— глубокие круговые борозды

— глубокие царапины

— растрескивание поверхностного слоя металла в зоне действия сцепления

— зону в которой маховик не имеет пятна контакта с фрикционными накладками сцепления

— сколы корпуса

— сильный износ и сколы зубьев венца

В общем, маховику прямая дорога на чермет.

Далее корзина сцепления.

Плоскость диска ровная без деформаций и борозд. Отлично! Прижимные пружины без деформаций. Лепестки с выработкой, укладывающейся в нормы. Просадка лепестков в норме. Плоскость примыкания корпуса корзины без поводок. В общем отличный результат.

Диск сцепления.

Фрикционы при внешнем осмотре без повреждений, трещин и зон перегрева.

Меряем остаток фрикционный накладок до клёпки.

Если меньше 0.2мм, то замена диска сцепления. У нас…

1,4 миллиметра на всех. Отличный результат. Диск ещё походит.

Проверяем жёсткость закрепления пружин.

Накладываем на него корзину сцепления и размечаем положение отверстий маркером. Так сказат метим базовую точку отсчёта. Потом, если отверстия не сошлись, то проворачиваем корзину на одно отверстие. До тех пор, пока отверстия на корзине и маховике не совпадут.

Когда всё разметили, идём обратно под тушку бедного УАЗки и вкрячиваем всё на места.

Сначала маховик. Затягиваем обязательно динамометрическим ключём с рекомендованным производителем усилием!

Затем вставляем либо первичный вал, либо как в моём случае выточенную оправку. На неё одеваем диск сцепления.

И по заранее сделанной разметке одеваем корзину сцепления. При этом, руками дотягиваем до гровера болты. А затем, крест на крест протягиваем все болты по обороту за раз. Делается это для того, что бы при затяжке был одинаковый прижим корзины.

Возвращаем на место колокол…

… и другие агрегаты. Радуемся успешно проведённой работе.

Важное пояснение

Друзья. Вообще по науке, при замене маховика его необходимо балансировать. Причём по очень хитрой схеме. Сначала сам маховик. Затем с коленвалом. Затем, вместе с коленвалом и корзиной сцепления.

Это в идеале. На практике маховики нормальных контор идут достаточно отбалансированные. В остальном, технология нарушается и по технологии делают только на спортивных машинах. Либо, это будет стоить очень дорого…

Читайте также: