Установка коленвала уаз 421 двигатель

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Когда покупал свой УАЗ-31601, обратил внимание, что двигатель (УМЗ -421) сильно трясет. Налицо дисбаланс. Так как все равно собирался двигатель перебирать (натура у меня такая: не могу спокойно ездить, пока не буду уверен, что внутри все в порядке), особого значения этому не придал, но продавцу указал.

Он сказал, что на моем месте не стал этого делать, так как двигатель перебирали опытные механики, которые в том числе готовят двигатели спортсменам.

Действительно, заводился с пол-оборота, тянул неплохо, жрал умерено. Но колбасило его не по-детски. Поездив немного летом, осенью я начал осуществлять задуманное - перебирать движок и ставить 5 ст. КПП. Чтоб, значит, лишний раз не снимать-ставить агрегат.

Решено. Машину в гараж. Движок наружу. Снял, раскидал:

Внутри, на самом деле, все культурненько, все - пристойненько.

Присутствует тюнинг: дюралевые тарелки пружин клапанов и титановые штанги толкателей.

Взвешиваю поршни, шатуны отдельно. Странно: разница не более 1 г.

Непонятно, что-ж его так трясло?

Посмотрим внимательнее:

Вот она - первая засада. Механики, которые перебирали движок, были не только опытными, но и еще "вясёлыми". Видимо, ради смеха, они один палец они поставили "простой", а не "усиленный", как надо для 3 л. двигателя. "Усиленный" имеет более толстые стенки и, естественно тяжелее (взвесил, оказалось на 12 г). Для отличия - у "простого" внутри посередине ступенька. По книжке, разница в весе устанавливаемых в один двигатель поршней в сборе с шатунами не должна превышать 8 г. Разница в 12 г из-за пальца старого образца не могла давать такую сильную вибрацию, как было на моем движке. Трясло его так, что колокол (по научному - картер сцепления) лопнул в двух местах. Замена колокола - отдельная песня, об этом ниже.

Смотрим дальше ШПГ.

Шатуны ремонтники подгоняли по весу, стачивая прилив на нижней головке. Но шатун потому и назван шатуном, что совершает в двигателе сложные возвратно-поступательно-вращательные движения. Т.е. верхняя его головка движется линейно вверх-вниз в месте с поршнем, а нижняя вращается вместе с шатунной шейкой коленвала. Очевидно, чтобы инерционные силы ШПГ были уравновешены, играет роль не только одинаковая масса шатунов, но и положение центра массы шатуна. Если, подгоняя вес шатуна, удалять метал только в одном месте, например с крышки нижней головки, то центр массы будет смещаться к верхней головке. Грубо говоря добавляем массу поршню облегчая шатунную шейку коленвала. Очевидно, что наибольшее значение для балансировки имеет однообразие положения центра массы каждого шатуна вдоль оси симметрии. Теория теперь понятна. А как на практике найти этот самый центр массы?

Сначала думал сделать приспособление в виде рычажных весов, у которых на одной чашке верхняя головка шатуна, на другой нижняя.

Но, подумав, сделал по-другому. Вырезал два стекла по размеру шатуна, между ними положил спицу. Получилось нечто вроде качелей. Сверху, поперек спицы кладем шатун и, вращая спицу, находим момент "перекидывания качелей". В этом месте и будет находиться центр массы. Помечаем положение шатуна относительно верхнего стекла и спицы. Для этого я использовал маркеры для компакт-дисков. Для ориентировки нарисовал на стекле несколько параллельных спице линий. Положение линии "перекидывания" для каждого шатуна замерял линейкой.

Три шатуна дали дельту в районе 1 мм, а четвертый отклонился на 5 мм. Это вторая засада. Далее все просто: облегчаем шатуны, снимая металл с приливов на головках стараясь привести центр массы каждого к однообразию. Т.е. если перевешивает верхняя головка - то с нее, и наоборот. Снимаем понемногу, каждый раз проверяя массу шатуна и его балансировку. У меня на это ушло около 3-х часов со всем разгильдяйством.

Для взвешивания шатунов (и поршней) я использовал рычажные весы, сохранившиеся с тех времен, когда увлекаясь фотографией, сам составлял проявители-закрепители. Определить, "сколько точно в граммах" весит шатун или поршень на этих весах затруднительно, но сравнить вес можно с достаточной точностью. Нужно только из одинаковой длинны стальных проволочек согнуть соответствующие крючки.

Поршни взвешивал вместе с пальцами, шатуны - в собранном виде, с подтянутыми гайками болтов. Вес поршней подгонял, снимая шарошкой металл с приливов на бобышках.

В конце все промыл, чтобы не осталось опилок. Коленвал в сборе с маховиком и корзиной отвез в "Механику" на балансировку. В книжке написано, что сцепление должно быть в сборе с ведомым диском. Этого делать не следует, т.к. точно отцентрировать ведомый диск трудно, да при работе он занимает произвольное положение. Привезенный обратно коленвал проверил статически на двух уголках, выставленных по уровню. "Механика" сделала на "отлично" - коленвал не шелохнулся!

Установку нового колокола хорошо описал на "УАЗбуке" светлой памяти Махно.

Добавлю только, что вместо гири я сварил из профиля приспособление для индикатора.

С нетерпением ждал момента когда можно будет завести движок.

Завелся! Не дрожит. Ура!

От старой свистопляски не осталось и следа.

Вибрации на ходу более заметны от трансмиссии, но это отдельный разговор.

По поводу титановых штанг толкателей. Взвесил - они легче, чем дюралевые. Заметил одну особенность - стук ГРМ с прогревом не уменьшается, а скорее наоборот. Заглянул в "Справочник металлиста" - коэффициент линейного расширения у титана ниже примерно в три раза. Т.е. с прогревом штанги не уменьшают зазор, а скорее наоборот. Уменьшил тепловые зазоры до 0.2 мм, меньше боязно. Стук все равно достаточно громкий.

(февраль 2004)

Коленвал УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-31512, УАЗ-3303, 2206 отлит из высокопрочного чугуна, имеет пять опор, в сборе с маховиком и сцеплением динамически отбалансирован: допустимый дисбаланс не более 35 г/см. Диаметр коренных шеек 64 мм, шатунных - 58 мм. Шатунные шейки полые.

Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего в шатунные шейки.

Под действием центробежных сил, возникающих при вращении коленчатого вала, в полостях шатунных шеек отлагаются металлические частицы продуктов износа, содержащиеся в масле.

Масло к полостям шатунных шеек подводится по отверстиям в щеках вала из кольцевой канавки на вкладышах коренных шеек коленчатого вала УМЗ-421, УМЗ-4218. К коренным шейкам масло поступает по каналам в перегородках блока из масляной магистрали.

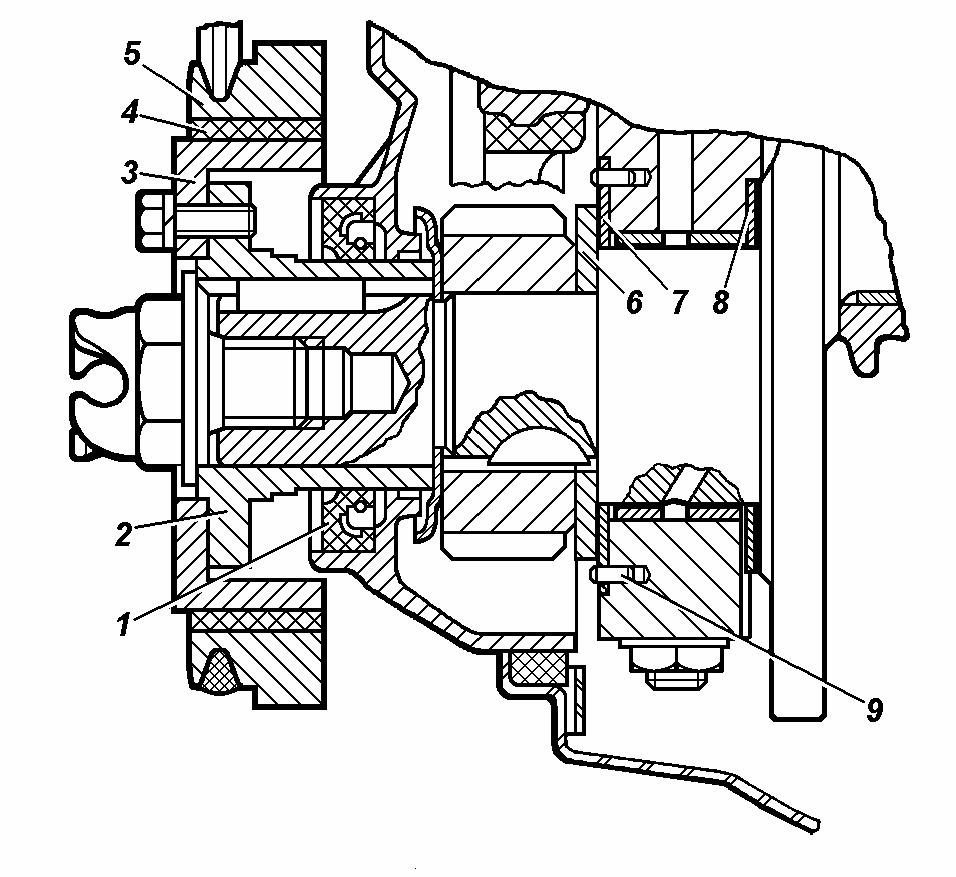

Рис.1. Передний конец коленвала УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206)

1 – манжета; 2 – ступица шкива; 3 – ступица демпфера; 4 – прокладка; 5 – шкив-демпфер; 6 – упорная шайба; 7 – передняя шайба; 8 – задняя шайба; 9 - штифт

Осевое перемещение коленвала двигателя ограничивается двумя упорными сталеалюминиевыми шайбами 7 и 8 (см. рис. 1), расположенными по обе стороны переднего коренного подшипника.

Передняя шайба 7 антифрикционным слоев обращена к стальной упорной шайбе 6 на коленчатом валу, задняя шайба 8 - к щеке коленчатого вала.

Передняя шайба удерживается от вращения двумя штифтами 9, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы.

Задняя шайба удерживается от вращения своим выступом, который входит в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,125-0,325 мм.

На переднем конце коленчатого вала УМЗ-421, УМЗ-4218 на шпонках установлены: стальная упорная шайба 6, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала 2.

Все эти детали стянуты болтом, ввертываемым в передний торец коленчатого вала. К ступице шестью болтами крепится демпфер коленчатого вала.

Демпфер служит для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы шестерен привода распределительного вала.

Демпфер состоит из чугунного диска 5, напрессованного через эластичную (резиновую) прокладку 4 на цилиндрический выступ шкива демпфера коленчатого вала 3.

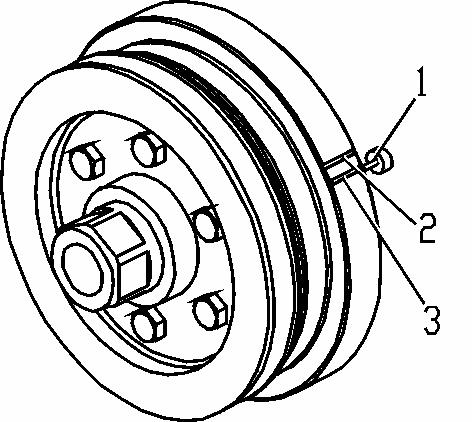

Рис.2. Установочные метки на шкиве-демпфере коленвала УМЗ-421, УМЗ-4218

1 – штифт на крышке распределительных шестерен; 2 – метка для установки ВМТ; 3 – метка для установки момента зажигания

На шкиве демпфера коленчатого вала УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-3151, УАЗ-3909, 3303 нанесены две метки (см. рис. 2.), служащие для определения верхней мертвой точки (ВМТ) и установки зажигания.

При совмещении со штифтом - указателем на крышке распределительных шестерен второй метки (по направлению вращения) на диске демпфера поршни первого и четвертого цилиндров находятся в ВМТ.

Первая метка соответствует положению 5о до ВМТ и служит для установки зажигания на неработающем двигателе.

Передний конец коленвала (рис.1) уплотнен резиновой манжетой 1, запрессованной в крышку распределительных шестерен и маслоотражателем. На маслоотражателе имеется отбортовка, отводящая масло, стекающее по стенке крышки 19.

Задний конец коленчатого вала (рис. 3) также уплотнен резиновой манжетой 1, установленный в канавке блока цилиндров и в крышке манжеты коленчатого вала 8. Манжета фиксируется в блоке и в крышке двумя держателями манжеты 9 и 11.

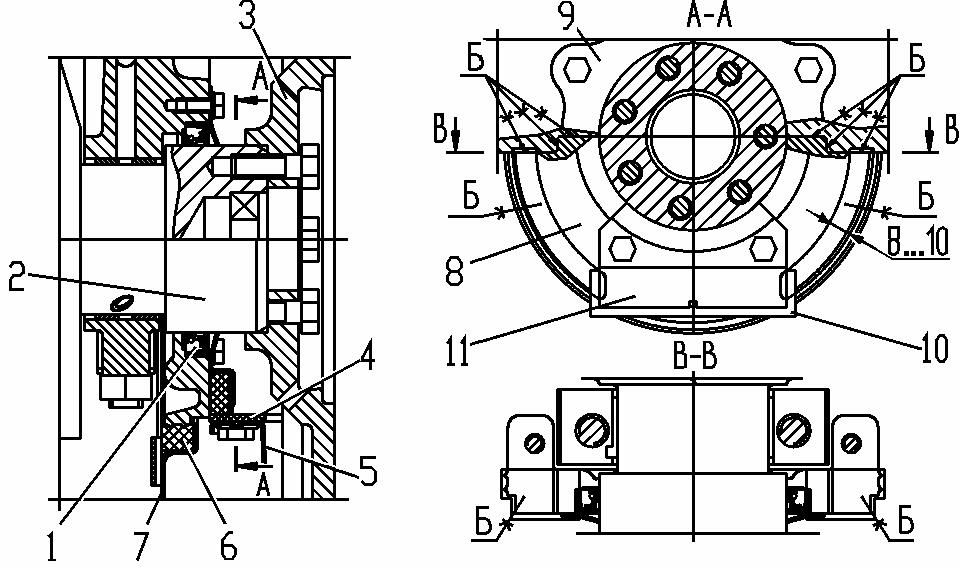

Рис.3. Уплотнение заднего конца коленчатого вала УМЗ-421, УМЗ-4218 с элементами уплотнения картера сцепления

1 – сальник коленчатого вала задний; 2 – хвостовик коленчатого вала; 3 – маховик; 4 –прокладка; 5 – картер сцепления, нижняя часть; 6 – уплотнитель масляного картера; 7 –картер масляный; 8 – крышка манжеты коленчатого вала; 9 – держатель манжеты сальника; 10 –уплотнитель картера сцепления; 11 – держатель уплотнителя картера сцепления.

Для привода агрегатов двигателя используется несколько вариантов шкивов, крепление которых осуществляется к ступице шестью болтами. Для облегчения съема ступицы она посажена на коленчатый вал по скользящей посадке.

Основные параметры коленчатого вала УМЗ-421, УМЗ-4218 (мм) автомобилей УАЗ-Хантер, УАЗ-31512, УАЗ-3303, 2206

Диаметр коренных шеек 64 - 0,013

Диаметр шатунных шеек 58 - 0,013

Диаметр опорной поверхности для задней манжеты - 80

Биение коренных шеек (при установке вала 1й и 5й шейками на призмы)

- шеек 2 и 4 - 0,02

- шейки 3 - 0,04

Биение поверхности диаметра 80 мм заднего конца вала относительно 1 и 5 шеек - 0,05

Допуск параллельности коренных шеек 2, 3 и 4 и всех шатунных шеек (при установке вала шейками 1 и 5 на призмы) на длине шеек - 0,012

Биение заднего торца вала относительно коренных шеек 1 и 5, не более - 0,025

Биение переднего торца 1 коренной шейки - 0,012

Диаметр переднего конца коленчатого вала

- под установку шестерни привода газораспределительного механизма - 40

- под установку ступицы крепления демпфера - 30

Биение относительно коренных шеек 1 и 5 поверхностей переднего конца вала

- диаметра 40 мм - 0,030

- диаметра 38 мм - 0,040

Маховик двигателя УМЗ-421, УМЗ-4218

Маховик УМЗ-421, УМЗ-4218 отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала семью болтами М10х1,5 через специальную термообработанную шайбу диаметром 80 мм.

Самоблокировка болтов происходит за счет повышенного усилия трения головки болта, имеющей обратный конус на торце, прилегающей к обработанной шайбе.

Посадка маховика на хвостовик коленчатого вала осуществляется с гарантированным зазором. Посадочное гнездо в маховике имеет диаметр 80,02+0,03 мм.

Для крепления сцепления в сборе на маховике УМЗ-421, УМЗ-4218 имеется 12 отверстий с резьбой М8, шесть из которых расположены на диаметре 273 мм и служат для установки диафрагменного сцепления, а другие шесть – для крепления пружинно-рычажного сцепления – на диаметре 290 мм.

На фланце кожуха сцепления и маховика выбита метка "0". При сборке обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Вкладыши коленвала УМЗ-421 (УАЗ-31514), УМЗ-4218 (УАЗ-Хантер, УАЗ-3909, 2206)

Коренные и шатунные подшипники коленчатого вала УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-31512, УАЗ-3303, 2206 состоят из тонкостенных взаимозаменяемых вкладышей, изготовленных из стальной малоуглеродистой ленты, с тонким слоем антифрикционного высокооловянистого алюминиевого сплава.

Толщина коренного вкладыша колеблется в пределах 2,240-2,233 мм, а шатунного - 1,745-1,738 мм. В каждом подшипнике установлено по два вкладыша.

Осевому перемещению и проворачиванию вкладышей в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала.

Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока.

Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах.

Для сохранения взаимозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и шатунных вкладышах сделаны отверстия. Ширина коренных вкладышей 25,5мм, шатунных - 28,5мм.

Диаметральный зазор между шейкой и вкладышами УМЗ-421, УМЗ-4218 составляет 0,020-0,073мм для коренных и 0,010-0,063мм для шатунных подшипников.

Для обеспечения указанных зазоров и исключения деформации деталей гайки шатунных болтов, шпилек крепления крышей коренных подшипников затягивают динамометрическим ключом с указанным выше моментом.

Основное конструктивное отличие двигателей УМЗ-421, УМЗ-4218 рабочим объемом 2,89 л для автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-3303, 2206 состоит в том, что они имеют алюминиевый блок с залитыми тонкостенными гильзами из специального износостойкого чугуна. Между цилиндрами имеются протоки для охлаждающей жидкости.

Гильза блока цилиндров УМЗ-421, УМЗ-4218 представляет собой тонкостенную отливку, изготовленную методом центробежного литья.

Перед заливкой заготовка гильзы подвергается механической обработке наружной поверхности для получения специальных буртиков для фиксации гильзы в теле блока.

Минимальный диаметр наружной поверхности гильзы (по основанию буртиков) после механической обработки - 106±0,2 мм.

На верхней плоскости блока цилиндров двигателя расположены десять резьбовых отверстий для шпилек крепления головки блока цилиндров.

Нижняя часть блока разделена на четыре отсека поперечными перегородками, в гнезда которых установлены крышки коренных подшипников коленчатого вала и крышка манжеты коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку цилиндров двигателя УМЗ-421, УМЗ-4218 двумя шпильками диаметром 14 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб упорного подшипника.

Крышки подшипников растачиваются совместно в сборе с блоком, и поэтому при ремонте их надо устанавливать на свои места.

Гайки шпилек крепления крышек затягиваются с моментом 12,2. 13,3 Нм (12,5. 13,6 кг/см).

Посадочный размер гнезд под установку крышек в блоке цилиндров УМЗ-421, УМЗ-4218 автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-2206, 3909 равен 115 +0,021 мм, размер крышек - мм. Диаметр отверстия после расточки под установку коренных вкладышей равен 68+0,019 мм.

Крышка сальника коленчатого вала отлита из алюминиевого сплава и крепится к нижней части блока цилиндров двумя шпильками диаметром 8 мм.

Крышка манжеты обрабатывается совместно с блоком для установки резиновой манжеты уплотнения заднего конца коленчатого вала.

К переднему торцу блока на паронитовой прокладке крепиться отлитая из алюминиевого сплава крышка распределительных шестерен с резиновой манжетой для уплотнения носка коленчатого вала.

В блоке цилиндров УМЗ-421, УМЗ-4218 с помощью расточки выполнены пять отверстий под установку распределительного вала (по числу опор вала). Вал монтируется в блок без промежуточных сталебаббитовых втулок.

К заднему торцу блока цилиндров шестью болтами и двумя установочными штифтами крепиться отлитый также из алюминиевого сплава картер сцепления.

Верхний левый болт устанавливается на герметик. Задний торец картера сцепления и отверстия в нем диаметром 116+0,035 мм для установки коробки передач обрабатываются в сборе с блоком, и поэтому указанные детали не взаимозаменяемы.

Высота блока (размер между верхней и нижней плоскостями) после механической обработки 271,4±0,12 мм.

Неплоскостность верхней плоскости блока не более 0,05 мм, нижней – не более 0,1 мм.

Рис.1. Блок цилиндров двигателя УМЗ-421, УМЗ-4218 автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-3909, 2206

1 и 4 – гнезда под установку заглушек водяной рубашки; 2 –чугунная гильза; 3 –протока для охлаждающей жидкости; 5 и 6 – каналы подвода смазки к опорам распредели-тельного вала и к коренным подшипникам коленчатого вала; 7 –гнезда под установку резиновой манжеты уплотнения заднего конца коленчатого вала.

Головка блока цилиндров УМЗ-421, УМЗ-4218

Головка блока цилиндров двигателей УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206) - общая для всех цилиндров, отлита из алюминиевого сплава.

Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки.

Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла всех клапанов - вставные, изготовлены из жаропрочного чугуна высокой твердости.

Благодаря большому натягу при посадке седла в гнездо головки блока УМЗ-421, УМЗ-4218 (перед сборкой она нагревается до температуры 160-175°С, а седла охлаждаются примерно до минус 40-45°С, при этом седло свободно вставляется в гнездо головки), а также достаточно большому линейному расширению материала седла обеспечивается надежная и прочная посадка седла в гнезде.

Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как седла, собираются с предварительно нагретой головкой цилиндров (втулки - охлажденные). Фаски в седлах и отверстия во втулках обрабатываются после их установки в головку.

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные упрочненные шайбы.

Между головкой и блоком двигателя УМЗ-421, УМЗ-4218 автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-3303, 2206 устанавливается прокладка (обозначение 421.1003020) из асбестового полотна, армированного металлическим каркасом и покрытого графитом.

Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Головки цилиндров двигателей УМЗ-421, имеющих разные степени сжатия, различаются по объему камер сгорания.

Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3,1 мм (высота головки двигателя со степенью сжатия 8,2 составляет 94,9 мм, высота головки двигателя со степенью сжатия 7,0 - 98 мм).

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече составляет 76-79 см3 для двигателей со степенью сжатия 8,2 и 94-97 см3 для двигателей со степенью сжатия 7,0.

Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

Картер сцепления двигателей УМЗ-421, УМЗ-4218

Картер сцепления УМЗ-421, УМЗ-4218 (верхняя часть) отлит из алюминиевого сплава, крепится к заднему торцу блока четырьмя болтами с резьбой М10 и двумя болтами М12. Верхний левый болт устанавливается на герметик.

Кроме того, для увеличения жесткости крепления картера к блоку, картер дополнительно крепится к нижнему фланцу блока слева и справа двумя усилителями из чугуна.

Отверстие в картере сцепления УМЗ-421, УМЗ-4218 диаметром 116+0,035 мм для установки коробки перемены передач обрабатывается в сборе с блоком цилиндров.

Это необходимо для обеспечения соосности первичного вала коробки передач с коленчатым валом.

Для сохранения соосности в случае демонтажа картера сцепления и последующего его крепления к блоку предусмотрены два установочных штифта диаметром 13 мм.

Обслуживание базовых деталей двигателей УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206)

Детали двигателя УМЗ-421, УМЗ-4218 – блок и головка цилиндров – не требуют обслуживания, за исключением очистки от пыли и грязи и подтяжки резьбовых соединений.

С течением времени прокладка головки цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки и, вследствие этого, прогорание прокладки или прорыв газов в систему охлаждения.

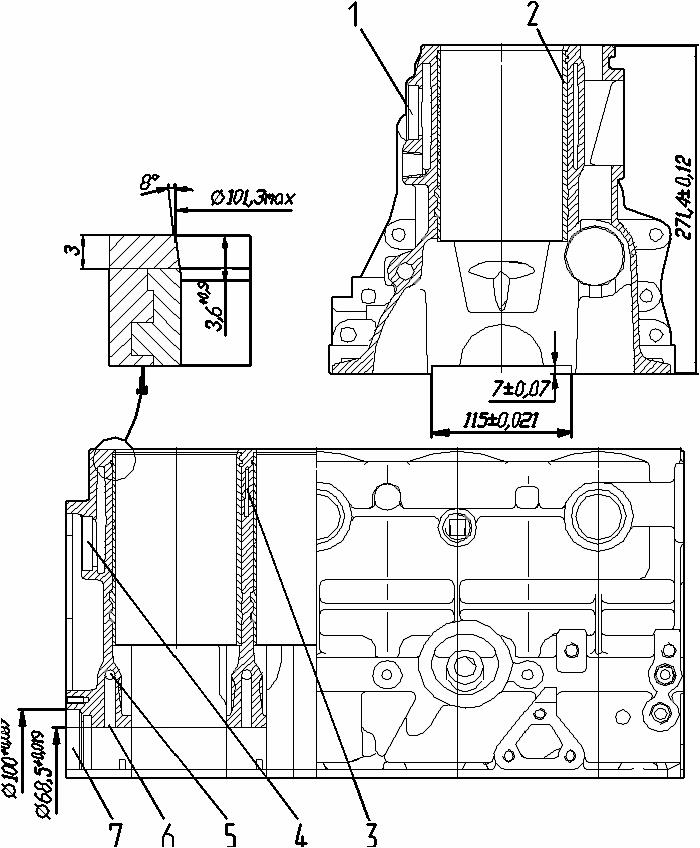

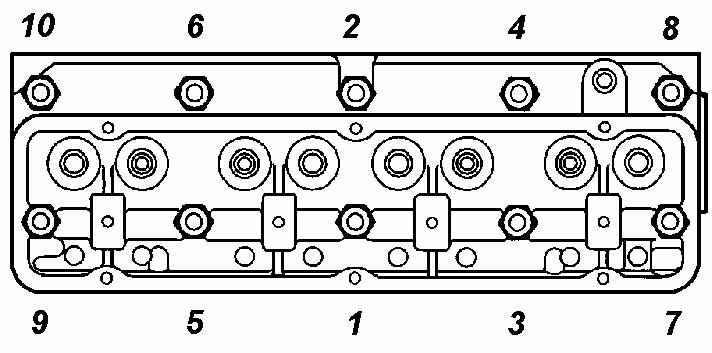

Рис. 2. Порядок подтяжки гаек головки блока цилиндров УМЗ-421, 4218

Поэтому после первых 1000км (по окончании обкатки двигателя), после каждого снятия головки цилиндров и через каждые 20 тыс. км пробега автомобиля необходимо проводить подтяжку головки цилиндров.

Гайки крепления головки цилиндров затягиваются в определенном порядке от середины головки к торцам (см. рисунок 2).

Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах линейного расширения материала головки и шпилек.

Для равномерного и плотного прилегания головки к блоку УМЗ-421, УМЗ-4218 затяжку рекомендуется делать в два приема:

- предварительно с малым моментом силы 5,5-6,0 Нм (5,5-6,0 кг/см);

Поршни двигателя УМЗ-421, УМЗ-4218

Поршни имеют обозначение 421.1004015, отлиты из высококремнистого алюминиевого сплава и термически обработаны.

Головка поршня - цилиндрическая с выемкой в днище. На цилиндрической поверхности головки проточены три канавки: в двух верхних установлены компрессионные кольца, а в нижней - маслосъемное.

В канавке под маслосъемное кольцо выполнены четыре отверстия, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном сечении. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,39-0,43 мм.

Диаметр юбки поршня двигателя УМЗ-421, УМЗ-4218 плавно уменьшается и в направлении к днищу и в противоположном направлении: максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,062-0,102мм.

Наибольший диаметр поршня и находиться на расстоянии 57 мм от плоскости днища поршня.

Ось отверстия под поршневой палец УМЗ-421, УМЗ-4218 смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону для уменьшения шума от перекладывания поршня при изменении направления движения поршня.

Поршни устанавливаются в гильзы с зазором 0,024-0,048 мм.

Для обеспечения требуемого зазора поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на боковую поверхность рубашки охлаждения каждой гильзы, расположенную внутри полостей коробок толкателей.

Для улучшения приработки поверхность поршня покрыта слоем олова толщиной 0,001-0,002 мм. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении.

Для этого на одной из поверхностей поршня имеется надпись "ПЕРЕД". В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца двигателя УМЗ-421, УМЗ-4218

На двигатели УМЗ-421, УМЗ-4218 автомобилей УАЗ-3151, УАЗ-Хантер, УАЗ-3909, 3303 устанавливаются поршневые кольца отечественного производства с диаметром 100 мм.

Верхнее компрессионное кольцо (обозначение 130-1004030) чугунное; наружная цилиндрическая поверхность хромированная, толщина покрытия 140-220 мкм.

Внутренняя цилиндрическая поверхность имеет выточку высотой 0,5 мм со стороны верхнего торца.

Нижнее компрессионное кольцо двигателя (обозначение 130-1004025) также чугунное, скребкового типа: наружная (рабочая) поверхность коническая, нижний торец имеет выточку под углом 15°, вследствие чего образуется острая кромка (скребок), которая обеспечивает лучшую приработку кольца с зеркалом цилиндра и обладает маслосъемным эффектом. Кольцо имеет покрытие слоем олова толщиной 3-12 мкм.

Маслосъемное кольцо четырех элементное (обозначение комплекта 130-1004035-А). В комплект входят два стальных кольцевых диска, имеющих хромированное покрытие (80-130 мкм) рабочей поверхности, осевой и радиальный расширители.

Шатуны УМЗ-421, УМЗ-4218

Шатуны двигателя УМЗ-421, УМЗ-4218 - стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы.

Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью.

Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой.

Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны.

Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

Основные параметры шатуна двигателя УМЗ-421, УМЗ-4218

Длина шатуна (размер между осями отверстий поршневой и кривошипной головки) - 175±0,05

Диаметр отверстия кривошипной головки - 61,5+0,012

Диаметр поршневой головки после расточки в сборе с втулкой (поле допуска разбито через 2,5 мкм на четыре размерные группы) - 25

Непараллельность оси отверстий поршневой головки относительно оси кривошипной головки на длине 100 мм, не более - 0,04

Неперпендикулярность торцов кривошипной головки к диаметру 61,5 мм на длине 100 мм, не более - 0,08

Допуск перекоса осей отверстий поршневой и кривошипной головок (“скрещивание” осей) на длине 100 мм, не более - 0,1

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазки зеркала цилиндра.

Это отверстие должно быть направлено на правую сторону двигателя, т.е. в сторону, противоположную распределительному валу.

При правильной сборке цифры "421.1004045", выштампованные на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель УМЗ-421, УМЗ-4218, должна имеет разницу по цилиндрам не более 8г, что обеспечивается подбором деталей соответствующей массы.

По деталям разница в массе может быть: поршней - 2г, шатунов - 15г, поршневых пальцев - 2г.

Для обеспечения вышеуказанной разницы в массе деталей в одном двигателе (8г) шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 4г.

Обслуживание ГРМ и клапанов двигателя УМЗ-421, УМЗ-4218

Газопровод двигателя УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206)

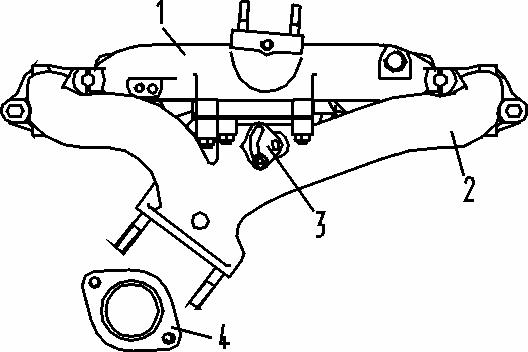

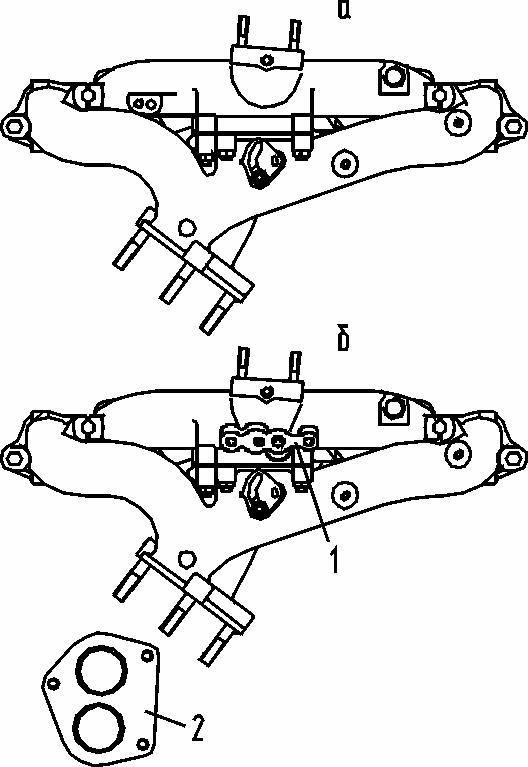

Газопровод УМЗ-421, УМЗ-4218 (см. рис.1/2) состоит из алюминиевой впускной трубы и чугунного выпускного коллектора.

Впускная труба и выпускной коллектор соединены между собой в один узел через прокладку четырьмя шпильками М8, а их плоскость прилегания к головке цилиндров обработана в сборе с неплоскостностью не более 0,15мм, поэтому разборка узла без необходимости нежелательна.

Рис. 1. Газопровод двигателей УМЗ-4218 под ненастроенную систему выпуска отработавших газов

1 – впускная труба; 2 – выпускной коллектор; 3 – заслонка “зима-лето” для подогрева впускной трубы; 4 – фланец для подсоединения приемной трубы глушителя.

На двигателях УМЗ-421, УМЗ-4218 применяются три основных модификации газопроводов, которые отличаются между собой коллекторами – под настроенную и ненастроенную

систему выпуска и впускными трубами – с фланцем под установку клапана рециркуляции и без него.

Газопровод с коллектором под настроенную систему выпуска с впускной трубой без гнезда под клапан системы рециркуляции применяется на двигателях УМЗ-421.

Рис.2. Газопровод двигателя УМЗ-421 под настроенную систему выпуска отработавших газов

а – для двигателей без системы рециркуляции отработавших газов, б – для двигателей с системой рециркуляции отработавших газов. 1 – фланец для установки клапана рециркуляции; 2 – фланец для присоединения приемной трубы глушителя

Газопровод под систему выпуска без настройки и впускной трубой без гнезда под клапан рециркуляции устанавливается на все исполнения двигателей УМЗ-4218.

Обозначение газопровода – 417.1008010-20.

На рисунках 1 и 2 показаны характерные отличия всех упомянутых выше газопроводов.

Средняя часть впускной трубы подогревается отработавшими газами, проходящему по

впускному коллектору.

Степень подогрева можно регулировать вручную при помощи проворачивающейся заслонки 3 в зависимости от сезона.

При повороте сектора в положение, при котором метка "зима" находится против стопорной шпильки, - подогрев смеси наибольший; при повороте в положение метки "лето" - подогрев наименьший.

Распредвал двигателя УМЗ-421, УМЗ-4218

На двигателях УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206) применялись два вида распределительных валов, которые отличаются только материалом и технологией их изготовления.

По основным геометрическим размерам и остальным параметрам они практически унифицированы.

На всех двигателях начиная с 2001 года используются только литые чугунные распределительные валы с отбелом кулачков и эксцентрика привода бензонасоса до высокой твердости. Шестерня привода маслонасоса стальная, с закалкой ТВЧ.

На двигателях, выпущенных до 2001 года могут быть установлены как чугунные литые валы, так и кованные из стали 45 “селект” с закалкой ТВЧ кулачков, эксцентрика привода

бензонасоса, шестерни привода маслонасоса и всех опорных шеек.

Основные параметры распределительных валов УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-3151, УАЗ-3909, 2206 (мм)

Биение третьей шейки относительно первой и пятой шеек - 0,02

Диаметр переднего конца вала (под установку шестерни распределительного вала) - 28

Биение переднего торца распределительного вала относительно поверхности первой и пятой шеек - 0,025

Высота подъема клапанов 10,5 мм.

Распредвал УМЗ-421, УМЗ-4218 - чугунный, литой со стальной шестерней привода масляного насоса и датчика-распределителя зажигания; имеет пять опорных шеек разных диаметров (для удобства сборки): первая - 52мм, вторая - 51мм, третья - 50мм, четвертая - 49мм, пятая - 48мм.

Шейки распредвала опираются непосредственно на поверхность отверстий в алюминиевом блоке цилиндров.

Рабочая поверхность кулачков и эксцентрика привода топливного насоса отбелена до высокой твердости при отливке распределительного вала. Зубья шестерни привода масляного насоса закалены.

Профили впускного и выпускного кулачков разные. Кулачки по ширине шлифованы на конус.

Коническая поверхность кулачков в сочетании со сферическим торцом толкателя при

работе двигателя сообщают толкателю вращательное движение. Вследствие этого износ направляющей толкателя и его торца делается равномерным и небольшим.

Рис.3. – Распределительный вал УМЗ-421, УМЗ-4218

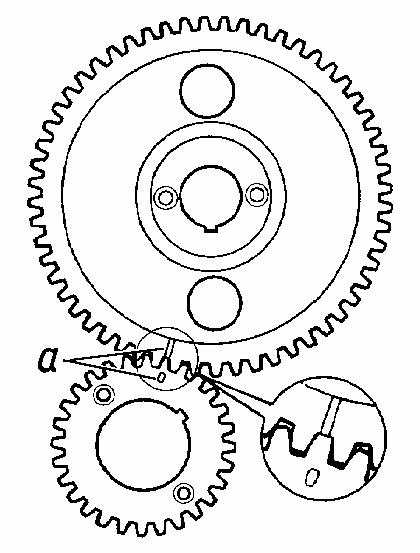

Распредвал УМЗ-421, УМЗ-4218 (рис. 3) приводится во вращение от коленчатого вала косозубой шестерней 1.

На коленчатом валу находится чугунная шестерня с 28 зубьями, а на распределительном валу - полиамидная шестерня с 56 зубьями.

Применение полиамида обеспечивает бесшумность работы шестерен.

Обе шестерни имеют по два отверстия с резьбой М8х1,25 для съемника.

Распределительный вал вращается в 2 раза медленнее коленчатого.

От осевых перемещений распределительный вал

удерживается упорным стальным фланцем 2, который расположен между торцом шейки вала и ступицей шестерни с зазором 0,1-0,2 мм.

Осевой зазор обеспечивается распорным кольцом 3, зажатым между шестерней и шейкой вала. Для улучшения приработки поверхности упорного фланца фосфатированы.

Шестерня закреплена на распределительном валу при помощи шайбы и болта с резьбой М12х1,25. Болт ввертывается в торец вала.

Рис.4. Установочные метки на распределительных шестернях УМЗ-421, УМЗ-4218

На шестерне коленчатого вала против одного из зубьев нанесена метка "0", а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка.

При установке распределительного вала эти метки должны быть совмещены (рис.4).

Детали ГРМ двигателя УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-31512, УАЗ-3303, 2206

Шестерня распределительного вала УМЗ-421, УМЗ-4218 (см. рис.3) косозубая, изготовлена из полиамида, усиленного стекловолокном.

По сравнению с шестерней из текстолита, применявшейся ранее, шестерня из полиамида при работе издает меньше шума и менее чувствительна к колебаниям зазора в зацеплении с шестерней коленчатого вала.

Шестерня имеет 56 зубьев. Ступица шестерни выполнена из ковкого чугуна.

Толкатели клапана - стальные, поршневого типа.

Торец толкателя наплавлен отбеленным чугуном и шлифован по сфере радиусом 750 мм (выпуклость середины торца равна 0,11 мм).

Внутри толкателя имеется сферическое углубление радиусом 8,73мм для нижнего конца штанги. Вблизи нижнего торца сделаны два отверстия для стока масла из внутренней полости толкателя.

Толкатели клапана двигателя УМЗ-421, УМЗ-4218 по наружному диаметру и отверстия под толкатели в блоке цилиндров разбиты на две размерные группы.

При сборке толкатели определенной группы следует устанавливать в отверстия, отмеченные соответствующей цифрой.

Для обеспечения стабильности зазоров в клапанном механизме при нагревании и охлаждении двигателя штанги толкателей изготавливаются из дюралюминиевого прутка.

На концы штанг напрессованы стальные закаленные наконечники со сферическими торцами.

Нижний наконечник, сопрягающийся с толкателем, имеет торец с радиусом сферы 8,73мм, а верхний, входящий в углубление в регулировочном винте коромысла - 3,5 мм.

Длина штанги двигателя со степенью сжатия 8,2 - 283 мм, двигателя со степенью сжатия 7,0 - 287 мм.

Коромысла клапанов УМЗ-421, УМЗ-4218 (рис.5) одинаковые для всех клапанов, стальные, литые. В отверстие ступицы коромысла запрессована втулка, свернутая из листовой

оловянной бронзы.

На внутренней поверхности втулка сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла.

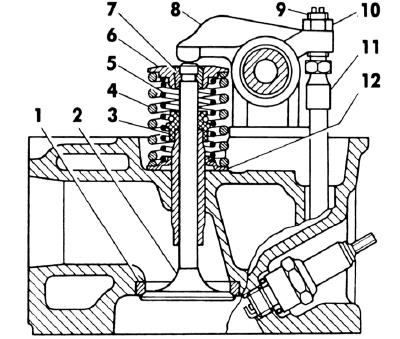

Рис. 5. Привод клапанов двигателя УМЗ-421, УМЗ-4218

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4 и 5 – пружины; 6 – тарелка пружин; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – штанга; 12 – опорная шайба пружин

Длинное плечо коромысла заканчивается закаленной цилиндрической поверхностью, опирающейся на конец клапана 2, а короткое плечо – резьбовым отверстием для

регулировочного винта 9.

Регулировочный винт 9 имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца - прорезь для отвертки.

Сферическое углубление соединено сверлеными каналами с проточкой на резьбовой части винта. Проточка на винте находится напротив отверстия в плече коромысла, т.е. примерно посередине высоты резьбовой бобышки короткого плеча коромысла.

Масло в этом случае беспрепятственно проходит из канала коромысла в канал винта. Регулировочный винт стопорится контргайкой 10.

Коромысла клапанов УМЗ-421, УМЗ-4218 установлены на полой стальной оси, которая закреплена на головке цилиндров при помощи четырех основных стоек из высокопрочного или ковкого чугуна и двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки.

Четвертая основная стойка на плоскости, прилегающей к головке цилиндров, имеет паз, через который подводится масло из канала в головке в полость оси коромысел.

Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки.

От осевого перемещения коромысла удерживаются распорными пружинами, прижимающими коромысла к стойкам. Крайние коромысла находятся между дополнительными и основными стойками.

Для увеличения износостойкости поверхность оси в местах установки коромысел закалена. Под каждым коромыслом в оси сделано отверстие для смазки.

Клапана двигателя УМЗ-421, УМЗ-4218

Клапана УМЗ-421, УМЗ-4218 автомобилей УАЗ-Хантер, УАЗ-31512, УАЗ-3909, 2206 изготовлены из жаропрочных сталей: впускной клапан – из хромокремнистой, выпускной - из хромоникельмарганцовистой с азотированием.

На рабочую фаску выпускного клапана дополнительно наплавлен жаростойкий хромоникелевый сплав.

Диаметр стержня клапанов 9 мм. Тарелка впускного клапана имеет диаметр 47 мм, а выпускного - 39 мм. Угол рабочей фаски обоих клапанов 45 градусов. На конце стержня клапанов выполнена выточка для сухариков тарелки пружины клапана.

Тарелки пружин клапанов 6 (см.рис.5) и сухарики 7 изготовлены из стали и подвергнуты

поверхностному упрочнению.

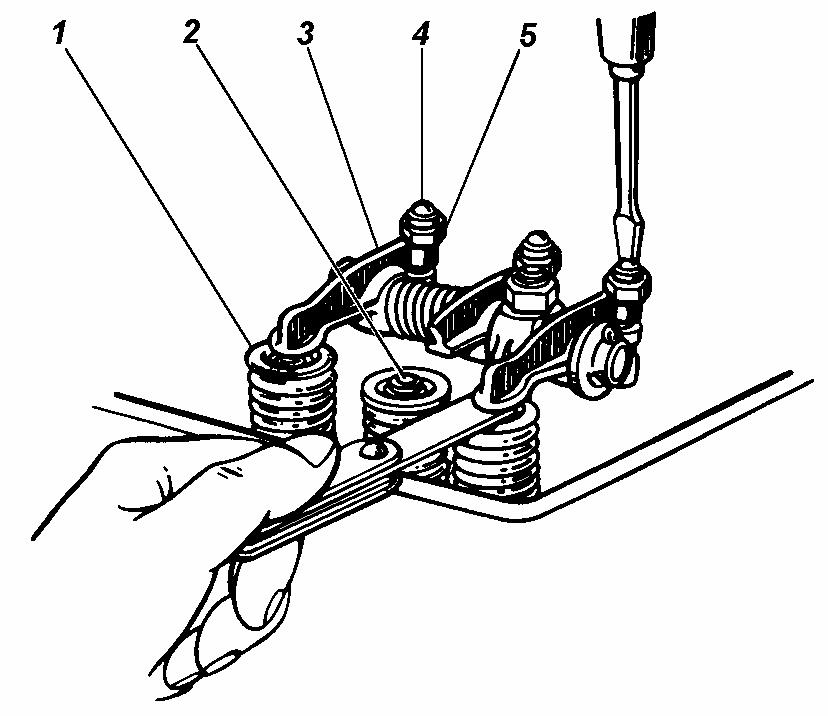

Рис. 6. Регулировка зазора между коромыслом и клапаном УМЗ-421, УМЗ-4218

1 – тарелка пружины; 2 – клапан; 3 – коромысло; 4 – регулировочный винт; 5 – контргайка

На каждый клапан устанавливается по две пружины: наружная 4 с переменным шагом с левой навивкой и внутренняя 5 с правой навивкой.

Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке.

Под пружины устанавливаются стальные шайбы 12. Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков.

Клапаны УМЗ-421, УМЗ-4218 работают в металлокерамических направляющих втулках.

Втулки изготовлены прессованием с последующим спеканием из смеси железного, медного и графитового порошков с добавлением для повышения износостойкости дисульфида молибдена.

Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку.

Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 3, изготовленные из маслостойкой резины.

Распределительный механизм закрыт сверху крышкой коромысел, штампованной из листовой стали.

Крышка коромысел крепится через резиновую прокладку к головке цилиндров шестью болтами М6.

Читайте также: