Установка гбц уаз 409 двигатель

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

В процессе эксплуатации в результате удлинения цепей и износа зубьев звёздочек возможно значительное отклонение фаз газораспределения от номинальных значений. Правильность фаз газораспределения является одним из важнейших факторов, влияющих на мощность, крутящий момент и экономические показатели двигателя.

Другие записи по двигателям:

Поэтому, при снижении мощности двигателя, повышении эксплуатационного расхода топлива и неустойчивой работе двигателя необходимо проверить и, при необходимости, откорректировать установку фаз газораспределения.

Для этой цели используется разработанный на предприятии-изготовителе двигателя комплект оснастки. В комплект входят:

- Сектор – 24-Ф-76167.001 (рис.1).

- Шаблон кулачка 252° – 24-Ф-76167.002 (рис.2).

- Шаблон кулачка 264° – 24-Ф-76167.003 (рис.2).

- Кондуктор для сверления дополнительных установочных отверстий под штифт в звёздочках распределительных валов – 17-Ф-2349 (рис.3).

24-Ф-76167.001, Сектор.

24-Ф-76167.002 и 24-Ф-76167.003, Шаблон кулачка.

17-Ф-2349, Кондуктор.

Проверку и корректировку фаз газораспределения можно провести на двигателе, установленном на автомобиле.

Для контроля фаз газораспределения необходимо снять крышку клапанов, отсоединив все провода и шланги.

Дальнейшая последовательность действий:

- Установить поршень 1-го цилиндра в ВМТ такта сжатия, повернув коленчатый вал по ходу вращения (по часовой стрелке) до совпадения риски на диске демпфера шкива коленчатого вала с ребром-указателем в виде прилива на крышке цепи (рис.4).

Риска на шкиве коленчатого вала и указатель на крышке цепи.

Также этому положению будет соответствовать нахождение сбега 20-го зуба диска синхронизации шкива коленчатого вала напротив середины сердечника датчика синхронизации (рис.5).

Внимание! Вращение коленчатого вала против часовой стрелки недопустимо.

При этом кулачки распределительных валов 1-го цилиндра и метки на звездочках распределительных валов должны располагаться согласно рис.6.

Схема положения распределительных валов при положении поршня первого цилиндра в ВМТ такта сжатия.

1 – метка на звездочке распределительного вала выпускных клапанов; 2 – верхняя плоскость головки цилиндров; 3 – метки на звездочке распределительного вала впускных клапанов.

В случае если вершины кулачков и метки расположены внутрь, то необходимо повернуть коленчатый вал ещё на один оборот.

Точную установку поршня 1-го цилиндра в ВМТ можно провести с помощью индикатора часового типа, который устанавливается и закрепляется в свечном отверстии 1-го цилиндра.

При этих значениях углового положения первых кулачков распределительных валов достигаются наилучшие технико-экономические показатели двигателя.

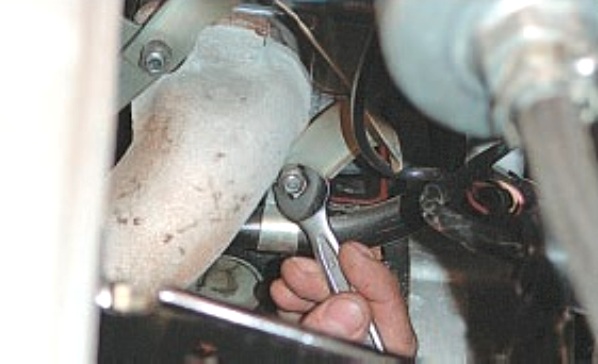

При измерении ведущая ветвь цепи (в районе верхнего и среднего успокоителей) должна быть натянута. Для этого ключом повернуть распределительный вал впускных клапанов за четырехгранник на теле вала против часовой стрелки и удерживать в этом состоянии, не допуская поворота коленчатого вала.

Проверка углового положения распределительных валов.

А – проверка углового положения распределительного вала впускных клапанов;

Б – проверка углового положения распределительного вала выпускных клапанов.

1 – кулачок впускного клапана первого цилиндра; 2 – шаблон кулачка со стрелкой (24-Ф-76167.002); 3 – сектор; 4 – шаблон кулачка со стрелкой (24-Ф-76167.003); 5 – кулачок выпускного клапана первого цилиндра; 6 – головка цилиндров; 7 – гидротолкатель.

В случае нахождения значения замеренного угла не в допуске (рис.6), требуется провести корректировку установки фаз газораспределения.

Для корректировки установки фаз выполнить следующие работы:

- Снять переднюю крышку головки цилиндров.

- Отвернуть болты крепления крышки и снять крышку верхнего гидронатяжителя с прокладкой и шумоизоляционной шайбой. Снять верхний гидронатяжитель с адаптером.

- Снять верхний и средний успокоители цепи, отвернув болты их крепления.

- Снять звёздочки распределительных валов, отвернув болты их крепления, удерживая валы ключом за четырёхгранник на теле валов. Снятую со звёздочек распределительных валов цепь удержать от соскакивания со звёздочки промежуточного вала.

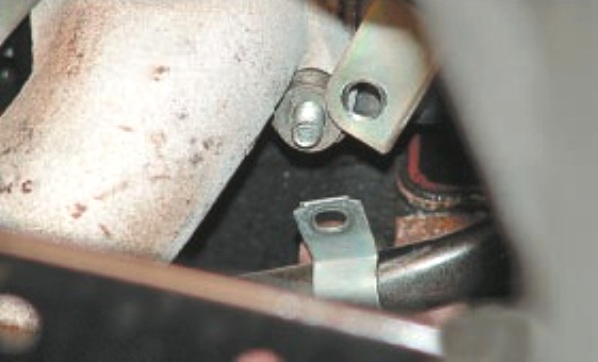

- По установленному на звездочке распределительного вала кондуктору 17-Ф-2349 просверлить в каждой звездочке шесть дополнительных отверстий 3 (рис.8) 6,1 мм.

На звездочку распределительного вала впускных клапанов кондуктор устанавливать штифтом в отверстие 2. На звездочку распределительного вала выпускных клапанов – штифтом в отверстие 4.

Дополнительные установочные отверстия в звездочках.

1 – метки; 2 – заводское установочное отверстие при установке на распределительный вал впускных клапанов; 3 – дополнительные установочные отверстия; 4 – заводское установочное отверстие при установке на распределительный вал выпускных клапанов; 5 – метка.

В результате установке звёздочки распределительного вала на одно из дополнительных отверстий получится изменение угла установки распределительного вала, замеряемое с помощью шаблона кулачка и сектора, на величину в соответствии с рис.8.

Выбор отверстия на звездочке с необходимой величиной углового смещения производить в зависимости от величины отклонения положения кулачка от номинального значения.

Внимание!

При установке звёздочки на дополнительное отверстие установочная метка 1 на звездочке не будет совпадать с верхней плоскостью головки цилиндров при положении поршня 1-го цилиндра в ВМТ.

Далее работу продолжить в следующей последовательности:

- Накинуть цепь на звездочку распределительного вала выпускных клапанов и установить её на фланец и штифт распределительного вала, используя одно из отверстий. Поворотом распределительного вала выпускных клапанов за четырехгранник на промежуточной шейке вала против часовой стрелки натянуть ведущую ветвь цепи.

- Установить шаблон кулачка на первый кулачок распределительного вала выпускных клапанов и сектор на головку цилиндров и замерить угол установки первого кулачка распределительного вала выпускных клапанов.

В случае нахождения значения замеренного угла не в допуске (рис.6) повторить действия, начиная с п.1, с использованием другого дополнительного установочного отверстия.

- Накинуть цепь на звездочку распределительного вала впускных клапанов и установить её на одно из отверстий. Поворотом распределительного вала впускных клапанов за четырехгранник на промежуточной шейке вала против часовой стрелки натянуть ведущую ветвь цепи.

- Установить шаблон кулачка на первый кулачок распределительного вала впускных клапанов и сектор на головку цилиндров и замерить угол установки первого кулачка распределительного вала впускных клапанов.

В случае нахождения значения замеренного угла не в допуске (рис.6) повторить действия, начиная с п.3, с использованием другого дополнительного установочного отверстия.

Также это положение коленчатого вала можно выставить по нахождению сбега 20-го зуба диска синхронизации шкива коленчатого вала напротив середины сердечника датчика синхронизации, как показано на рис.5.

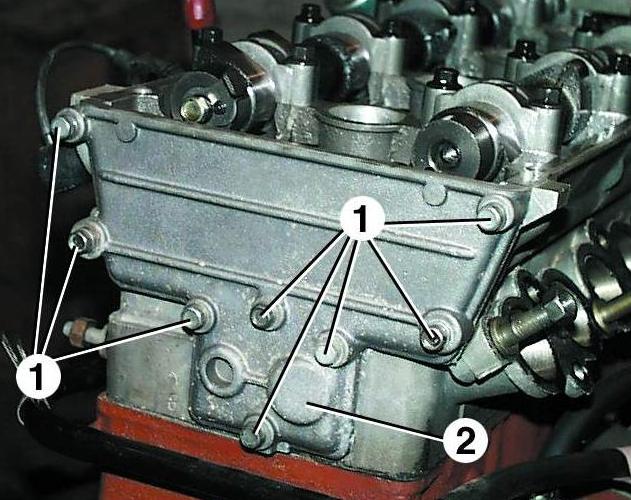

Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки.

6. Извлеките гидротолкатель из гнезда головки блока цилиндров.

Примечания

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места.

Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

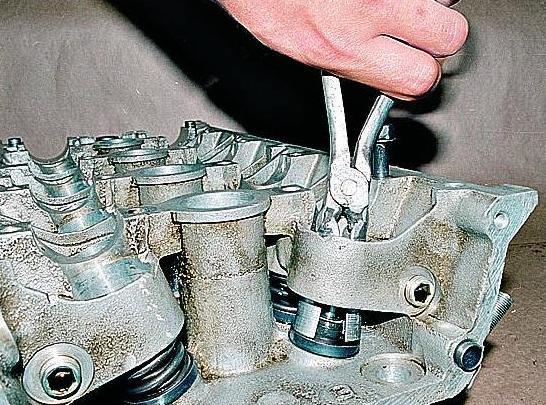

Установите на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, выньте сухари клапана.

Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана.

Снимите приспособление с головки блока. Выньте тарелку пружин клапана.

Затем выньте наружную и внутреннюю пружины клапана.

Снимите специальным съемником маслосъемный колпачок клапана.

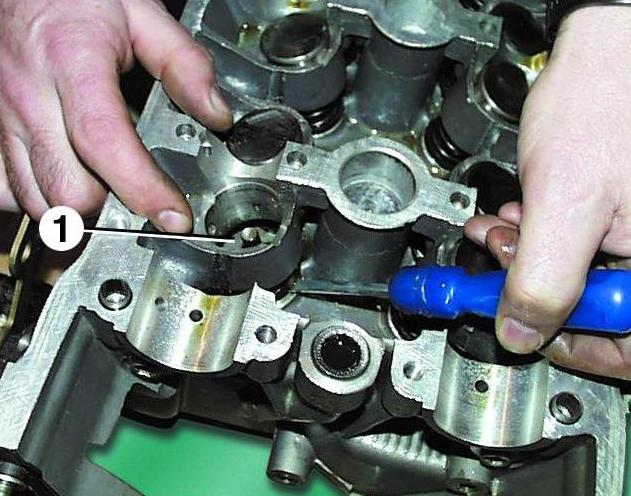

Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

Выньте клапан со стороны камеры сгорания.

Аналогично извлеките остальные клапаны.

Примечание

Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места.

После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите.

Очистите камеры сгорания и клапаны от нагара.

Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

Удалите с привалочной поверхности головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Проверьте зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана.

Предельно допустимый зазор 0,2 мм.

Если зазор превышает указанное значение, замените клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели.

Перед установкой втулки нужно охладить до —40. —45 °С, а головку блока нагреть до температуры +160. +175 °С.

Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части поставляют направляющие втулки клапанов трех ремонтных размеров.

Втулки 1-го ремонтного размера — это втулки с увеличенным на 0,02 мм наружным диаметром, 2-го — с наружным диаметром, равным 14,2 +0,053 + 0,040 мм, 3-го — с увеличенным на 0,02 мм диаметром второго размера.

При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно.

При установке втулок 2-го и 3-го ремонтных размеров нужно расточить отверстие до диаметра 14,2 +0,023 —0,050 мм.

После установки новых втулок разверните в них отверстия.

Заменять направляющие втулки клапанов следует в автосервисе, располагающем специальным оборудованием.

Проверьте с помощью металлической линейки и щупов плоскостность привалочной поверхности головки.

Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

Проверьте зазоры в подшипниках распределительных валов (см. Распредвалы УАЗ Патриот).

Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность диаметров канала и гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0—0,025 —0,041 мм, предельно допустимый — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

При обнаружении на рабочей фаске клапана трещин, при короблении головки клапана, прогорании и деформации стержня клапан необходимо заменить.

Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. Притирка клапанов УАЗ Патриот).

Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированную головку замените.

Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

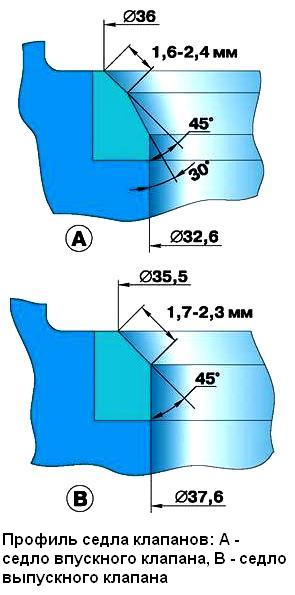

Профиль седла клапана двигателя ЗМЗ-409.10: А — седло впускного клапана; В — седло выпускного клапана

Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр.

Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов

Более значительные дефекты седел клапанов устраняют шлифованием.

Работу следует проводить в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Если значительные дефекты седел не удается устранить шлифовкой, замените седла.

После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. Притрите клапаны.

Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифования седло клапана глубже садится в седло. Поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала.

Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

Замените маслосьемные колпачки независимо от их состояния.

Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Проверьте герметичность клапана. Установите его в головку блока вместе с пружинами и сухарями.После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном.

Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Отсоединяем минусовую клемму от аккумулятора

Снимите впускную трубу.

Выверните болты 1 и снимите заднюю крышку 2 головки блока.

Снимите прокладку крышки.

Извлеките гидротолкатель из гнезда головки блока цилиндров.

Примечания

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места.

Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

Установите на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, выньте сухари клапана.

Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана.

Снимите приспособление с головки блока. Выньте тарелку пружин клапана.

Затем выньте наружную и внутреннюю пружины клапана.

Снимите специальным съемником маслосъемный колпачок клапана.

Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

Выньте клапан со стороны камеры сгорания.

Аналогично извлеките остальные клапаны.

Примечание

Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места

После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите.

Очистите камеры сгорания и клапаны от нагара.

Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

Удалите с привалочной поверхности головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Проверьте зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана.

Предельно допустимый зазор 0,2 мм.

Если зазор превышает указанное значение, замените клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели.

Перед установкой втулки нужно охладить до —40. —45 °С, а головку блока нагреть до температуры +160. +175 °С.

Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части поставляют направляющие втулки клапанов трех ремонтных размеров.

Втулки 1-го ремонтного размера — это втулки с увеличенным на 0,02 мм наружным диаметром, 2-го — с наружным диаметром, равным 14,2+0,053 +0,040 мм, 3-го — с увеличенным на 0,02 мм диаметром второго размера.

При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно.

При установке втулок 2-го и 3-го ремонтных размеров нужно расточить отверстие до диаметра 14,2+0,023 —0,050 мм.

После установки новых втулок разверните в них отверстия.

Заменять направляющие втулки клапанов следует в автосервисе, располагающем специальным оборудованием.

Проверьте с помощью металлической линейки и щупов плоскостность привалочной поверхности головки.

Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

Проверьте зазоры в подшипниках распределительных валов (см. Распредвалы УАЗ Патриот).

Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность диаметров канала и гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0—0,025 —0,041 мм, предельно допустимый — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, при короблении головки клапана, прогорании и деформации стержня клапан необходимо заменить.

Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. Притирка клапанов УАЗ Патриот).

Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированную головку замените.

Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

Профиль седла клапана двигателя ЗМЗ-409.10: А — седло впускного клапана; В — седло выпускного клапана

Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской.

Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов

Более значительные дефекты седел клапанов устраняют шлифованием. Работу следует проводить в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Если значительные дефекты седел не удается устранить шлифовкой, замените седла.

После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

Притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифования седло клапана глубже садится в седло. Поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала.

Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

Замените маслосьемные колпачки независимо от их состояния.

Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Примечание

Проверьте герметичность клапана. Установите его в головку блока вместе с пружинами и сухарями.

После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном.

Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Основные признаки повреждения прокладки головки блока:

– недостаточная компрессия — ниже 1 МПа (10 кгс/см 2 ) в одном или нескольких цилиндрах;

– прорыв газов в систему охлаждения (бурление, вспенивание жидкости в радиаторе, быстрое падение уровня жидкости в расширительном бачке при отсутствии наружных течей);

– попадание охлаждающей жидкости в систему смазки (эмульсия на указателе уровня масла, расслоение слитого из картера масла, особенно заметное в прозрачной емкости);

– попадание масла в систему охлаждения (масляная пленка на поверхности жидкости в расширительном бачке).

Для замены прокладки нужно снять головку блока цилиндров с ресивером и выпускным коллектором. Если головку блока цилиндров снимают с двигателя, установленного на автомобиле, нужно предварительно слить охлаждающую жидкость.

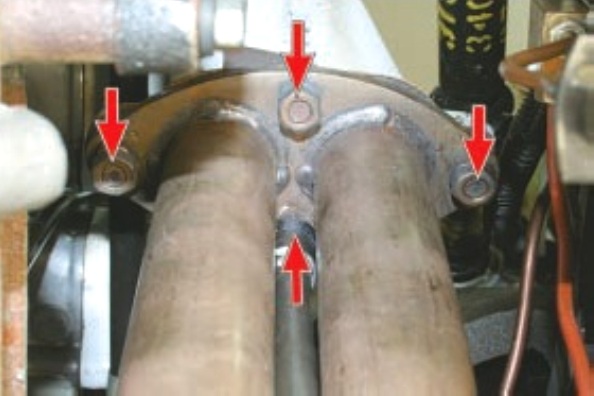

Откручиваем гайки крепления приемной трубы к выпускному коллектору.

Выверните болт крепления приемной трубы к кронштейну на коробке передач и отведите приемную трубу от выпускного коллектора.

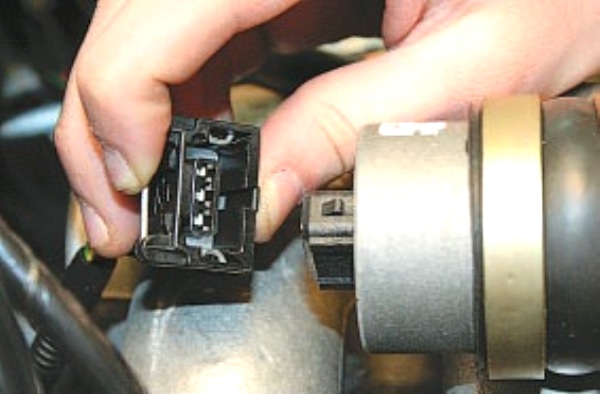

Отсоедините колодки жгутов проводов от датчика массового расхода воздуха.

Отсоединяем колодку жгута проводов от датчика положения дроссельной заслонки

Разъединяем колодку проводов датчика положения коленчатого вала

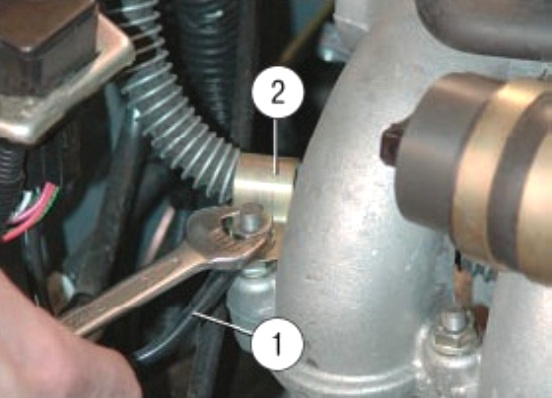

Ослабьте затяжку хомута крепления воздухоподводящей трубы, снимите трубу и отведите ее в сторону

Отсоединяем конец троса от сектора привода дроссельной заслонки

Ослабьте крепление наконечника оплетки троса к кронштейну

извлеките наконечник оплетки троса из кронштейна и отведите трос в сторону

Отсоедините колодки моторного жгута от форсунок.

Отсоедините колодку жгута проводов от регулятора холостого хода.

Ослабьте хомуты шлангов на дроссельном узле и отсоедините шланги.

Отверните гайки подающей и сливной топливных магистралей и отведите магистрали в сторону.

Выверните болты крепления успокоителя верхней цепи и снимите успокоитель.

Выньте указатель (щуп) уровня масла.

Отверните крайнюю правую гайку крепления выпускного коллектора и снимите со шпильки держатель трубопровода системы охлаждения

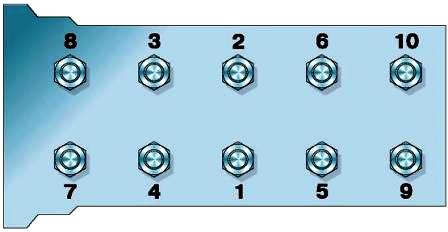

Последовательность затяжки болтов крепления головки блока цилиндров

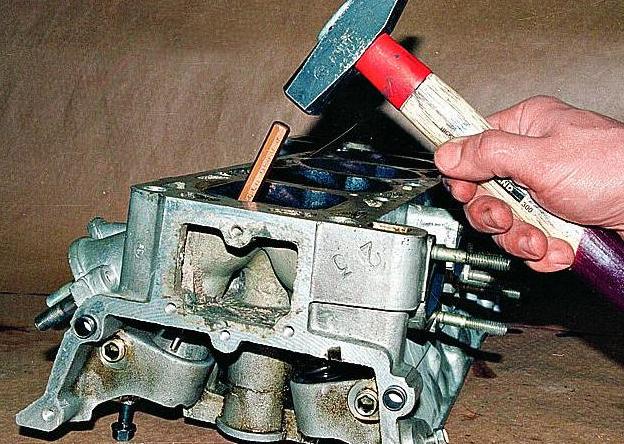

Выверните болты крепления головки блока цилиндров в последовательности, обратной затяжке (рисунок по затяжке), снимите головку блока цилиндров и снимите прокладку.

Тщательно очистите от нагара, остатков старой прокладки и герметика привалочные поверхности головки и блока цилиндров.

Смажьте новую прокладку с обеих сторон тонким слоем графитной смазки, а в месте контакта с передней крышкой блока термостойким клеем-герметиком.

Уложите прокладку на блок цилиндров, проследив, чтобы установочные втулки блока вошли в соответствующие отверстия прокладки.

Читайте также: