Ремонт двигателя газ 21 замена сальниковой набивки

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Когда-то другу в письме описывал - почитай, чего-нибудь пригодится наверняка.

Да, это описание касалось 21-го мотора - там разбросы по весу и размерам гораздо больше, чем для 406-го.

Письмо:

Миш, привет.

Решил тут описать тебе процедуру капиталки мотора, может поможет в чем: Значится так, начнем с вала. Вал надо шлифовать и проверять на призмах на предмет кривизны. Опытные шлифовщики часто просаживают размеры шеек от ремонтных номиналов на 1-2 сотки. Делают они это из благих побуждений: сделанный в идеальный размер вал при сборке не очень квалифицированным слесарем наверняка "закусит", после чего его придется таскать уазиком или применять аналогичные процедуры. Опять же часть шишек может полететь в сторону шлифовщика, а ему, хоть он и не виноват, этого не надо - потому и просаживает немного, причем не ставя в известность. Но это так, для общей информации, а вообще говоря вал должен быть отшлифован строго под номинальный ремонтный размер. Шлифовщикам и прочим мастерам доверять НЕЛЬЗЯ! Это означает, что забирать вал из шлифовки ты должен прийти с микрометром в руках и при них промерить шейки не только на предмет соответствия размеров требуемым, но и на предмет овализации и конусности.

Каждая шейка меряется желательно в как можно большем количестве мест. Обязательна проверка на овализацию, т.е. по взаимноперпендикулярным линиям. Проверка на конусность: разность размеров с разных краев шейки. Шейка должна быть идеальным цилиндром - разность размеров с учетом погрешности измерений: 0,5-1,0 сотки (0,005-0,010 мм).

После того, как ты промерял все шейки - коренные и шатунные - вал проверяется на призмах на предмет кривизны и биения. Как правило у шлифовщика должны быть свои призмы и индикатор. Биение должно отсутствовать.

И лишь после того, как ты все это промерял и проверил, отдаешь шлифовщику деньги и убираешься восвояси - теперь вал готов.

В идеале вал после всего этого надо еще и отбалансировать в сборе с маховиком и корзиной сцепления. Этим правда часто пренебрегают (я в том числе) по причине отсутствия в провинции фирм, обладающих необходимым оборудованием. Следующим шагом готовятся шатуны.

Во первых они взвешиваются и балансируются. Разброс по весу можно посмотреть в книге по ремонту. Вроде бы там должно быть не больше 2-3-4 грамм разброса.

Уровняв веса шатунов, нужно их отбалансировать. Для этого берем тоненькую проволочку, провздеваем ее через шейку, а другой конец шатуна кладем на весы. Потом таким же образом вешаем другой конец шатуна. Так вот у всех четырех шатунов соответствующие головки должны быть как можно более близки по весу.

Естевственно, после балансировки шатунов придется снова их взвешивать и снова корректировть вес, что, в свою очередь, опять нарушит балансировку. В общем операция долгая и муторная. Толк от нее - повышенный ресурс и меньшая вибрация при работе. Ни один моторист этого тебе делать не будет: хочешь сделать хорошо - делай сам.

Чтобы поменьше возиться сначала все шатуны обвешиваешь (1 - шатун целиком, 2 - головка под поршень, 3 - головка под коленвал), выписываешь эти значения на бумажку, а потом садишься и думаешь - у какого шатуна сколько и с какой стороны убрать, чтобы все это примерно уравновесилось.

Да, перед тем, как возиться с балансировкой шатунов, надо проверить - а стоят ли они того вообще. Притягиваем крышку шатуна положенным моментом и промеряем внутренний диаметр шейки на предмет соответствия требуемому размеру и овализации. Допуск по овализации - 2-3 сотки (точнее тоже должно быть указано в книге).

После подготовки шатунов производим подсборку коленвала, т.е. примерку на него этих самы шатунов. В головку шаткна вкладываются вкладыши, крышка притягивается положенным моментом и внутренний диаметр вкладыша промеряется нутромером. Размеры есть в книгах. Эти размеры сразу скажут тебе - закусит ли шатун вал, или будет болтаться. "На ощупь" моторы не собираются. Все рассказы про супер-мотористов, которые руками чувствуют зазор - это байки для чайников. Дело в том, что если, допустим, внутренний диаметр шейки шатуна имеет овализацию 3 сотки "в плюс" и 1 "в минус", да еще конусность пару соток, то "на ощупь" он будет в полном порядке - т.е. будет мягко опускаться под своим весом. Но вот давления в этой шейке не будет, да и ресурс. сам понимаешь - работать подшипник будет не всей поверхностью а лишь какой-то ее частью.

Ну так вот - промеряем таким образов все шатуны, сравнивая их внутренние диаметры с диаметрами шеек коленвала. Размеры и допуски есть в любой книжке по ремонту в таблице, называемой "размеры сопрягаемых деталей двигателя".

Если все размеры в норме - собирать шатуны на вал и пробовать их "на ощупь" смысла нет - все будет работать как надо.

Если не в норме, то причины следующие: 1. шейка вала (но мы ее исключили промерив еще у шлифовщика).

2. вкладыш (бывают бракованные, лучше сразу купить пару комплектов в разных магазинах и из разных партий, благо стоят они не дорого).

3. кривое отверстие в головке шатуна. Либо менять шатун, либо отдавать его на расточку.

Иногда вкладыши подгоняют стачиванием торцев. Иногда вкладыш явно закусывает краями, тогда его шабрят - делать этого нельзя. Дело в том, что сталеалюминиевый вкладыш покрыт слоем мягкого боббита, который является основным слоем, воспринимающим трение в паре и, кроме того, немного стирается при окончательной приработке вала к вкладышу в период обкатки.

К вышеизложенному добавка: если шатуны оставляешь старые, которые до этого нормально работали, то можно и не озадачиваться достижением "хай-энда" путем их балансировки - просто промерь диаметры, овальность и конусность.

Итак, шатуны взвешены и подобраны к валу. Теперь начинаем установку вала в блок.

У самого блока бывают следующие неисправности:

1. овализация/конусность постели коленвала

2. несоосность постелей

Соосность/несоосность - весьма распространенная причина "закусывания" вала. Для проверки теоретически существуют специальные болванки, но лично я видел их только в книжках. Да и не нужны они особо - по тому, как ляжет вал, все будет видно.

Итак, сначала вооружаемся нутромером, парой комплектов вкладышей и динамометрическим ключом. Протираем тщательно постельки, укладываем вкладыши и затягиваем бугеля положенным моментом. После этого промеряем по аналогии с шатунными шейками: внутренний диаметр, овализацию, конусность (особенно часто встречается с разных краев от маслоподающего канала во вкладыше). Практически стандартна вертикальная овализация на 2-3 сотки (вал разбивает постели со временем). Допуски эти есть в литературе, но лучше конечно, сам понимаешь, чтобы никакой овализации не было.

Бывает вкладыши получаются немного сдвинуты относительно друг друга - это фигня, на суть процесса не влияет, говорит лишь о том, что бугеля скорее всего не родные.

Бывает вкладыши поджимает с торцов и они немного играют концами внутрь (нечто вроде "восьмерки"). В этом случае допустима подточка торцев вкладыша. Шабрить (напоминаю еще раз) - нельзя.

Еще напомню, что недотянутые до положенного момента бугеля могут иметь неправильную форму, поэтомк перед промеркой обязательно тяни "десятку" минимум. Если результату промеров показывают, что все нормально - т.е. постели вала ровные, круглые и их размеры соответствуют диаметрам шеек вала. (в идеале, кстати, процедура должна выглядеть так: замеряешь внутенние диаметры постелей, минусуешь 3 сотки положенного зазора и шлифовщику даешь бумажку с получившимися цифрами вплоть до 0,3-0,5 сотки, чтобы вал был отшлифован под размер конкретно твоих постелей - но это "хай-энд", нам оно не надо).

Так вот, если все нормально, то откручиваем бугеля, смазываем вкладыши маслом и кладем туда вал. При этом сальниковая набивка еще не должна быть установлена. Затем начинаем зажимать вал, предварительно смазав его шейки маслом:

последовательность принципиально любая, но я рекомендую так - 3-й бугель (т.е. средний), затем 1 - 5 - 2 - 4. Каждый из бугелей тянем моментом 3-4 кг, после чего пробуем вращать вал. Вращается - значит следующий бугель, и т.д.

Если вдруг не вращается (вращаться должен монтажкой, просунутой между шпилек маховика, либо за маховик рукой, если он установлен. Вращение может быть довольно тугим, но должно быть ровным, без значительных закусываний), то тянем положенным моментом 11-12 кг и пробуем снова. С самого начала лучше не тянуть в полную силу, потому как возможны перекосы, а если уже стоит 3 или хотя бы 2 бугеля, то можно затягивать их окончательно. Если не вращается, то снимаем бугель, который установили последним и после которого закусил, и ставим следующий. Вращается - отлично, ставим следующий.

Вот такой вот перестановкой бугелей (пример: стоят 1,2,5 - крутится, стоят 1,2,3,5 - не крутится; вывод - зажимает 3-й) вычисляем купить профнастил, которая несоосна валу.

В таких случаях необходим ремонт блока.

Иногда применяют подкладывание между бугелем и блоком фольги, чтобы увеличить диаметр под вал. Да, это может помочь - вал начнет вращаться. Но ресурс такого узла - сам понимаешь. В общем - для себя так не делают.

Чтобы не ошибиться, еще раз везем коленвал промерять на призмах - чтобы исключить абсолютно его кривизну. Вал прямой - значит кривой блок.

Отдаем его на расточку. Операция весьма недешевая, сразу скажу, но это - единственное грамотное решение проблемы. То же самое придется делать, если при промерке постелей обнаружилось, что они выработаны под конус или овал. Вариантов нету.

Собранный таким образом коленчатый вал должен вращаться за маховик от руки. Причем не от руки Шварцнеггера, а обычным человеком и без сверх-усилий. Сальниковыю набивку все набивают по разному - кто туже, кто слабже. С ней может понадобиться сила, т.е. со стартера мотор не заведешь, но все равно не Уазик.

Фу-у-ух. Вроде ничего не забыл. Суть всего вышенаписанного в том, что мотор надо собирать не "на глазок", пусть даже и опытный, а с точным измерительным инструментом в руках. Тогда откапиталенный 21-й мотор будет ходить 80-100 тысяч, а не 30-40-50.

И так начнем. Послушав папу, почитав форумы решил поменять набивку. Не снимая коленвала. Время 15.00 заезжаем на подъемник. Очищаю от вековой грязи весь низ двигателя нахожу гайки крепления поддона. Отворачиваю. Понимаю что он просто так не выйдет. Перекур. Время17.00 поддон все еще на месте.откручиваю обе опоры двигателя. Снимаю кпп. Вывешиваю двс на двух брусах. И опа поддон почти свободно вышел. Что видим? Все огромное, черное все на шплинтах. Снимаем последнюю крышку коленвала. Смотрим, и видим что:

1- набивка умерла

2- четверочки одубели

3- маслосгонной резьбы на коленвале половины нет

4-зачем все это надо?

Ну да ладно. Начнем подгонку набивки по крышке.потом эта часть пойдет наверх, а в крышку сделаем новую. Время 21.00 пытаемся установить часть набивки в блок.

Кто придумал эти три болтика фиксирующие набивку через планку?

Время23.00 мысль о продаже машины.

Время23.01 никому я тебя не продам.

Время 23.05 звонок папе( ненормативная лексика) и в конце ложись спать завтра вместе сделаем сделали свое дело. Как холодный душ.

Время 01.00 остался последний болтик на верхнюю планку.закручу пойду курить.

Время 01.30 перекур и чаепитие и от любимой жены мы тебя ждем.

Время 02.00 установка крышки коленвала! Помажьте герметиком четверочки и места стыков набивки.

Время03.00 ставим поддон.прокладки котор-ые квадратного сечения нужно сварить в кипятке чтобы они приняли форму поддона.

Время04.00 ставим кпп, приворачиваем подушки двс. Наливаем масло. Заводим. И не верим своим глазам, не течет.

А вообще к чему это я все? Парни не делайте лишних действий, потекла набивка через 1000 км.

Снимайте мотор, снимайте коленвал.

Везите к токарю-шлифовщику, пусть шлифует, нарезает маслосгонку.

Поставите сие изделие на место и забудете что такое течь масла.

Набивка даже если совсем плохая будет работать, при наличии маслосгонной резьбы!

Таким образом родители плохого не посоветуют. Папа сразу сказал: Снимай мотор!

Вот как то так. Дальше будет интересней. Заходите.

Действия:

0. на яму

1. снять поддон и картер сцепления.

2. снять опору коленвала.

3. выдернуть флажки.

4. выдернуть старую набивку.

5. покурить,попить пива, подумать "мля, чтож я сделал?"

6. пойти в магазин, купить новую ремонтную набивку.

7. один конец последней срезать наискось, зачепить занее кусок мягкой стальной проволоки, обмотать ниткой, так, что бы вся конструкция была тоньше самой набивки.

8. пропустить проволоку кругом коленвала.

9. за проволоку тянуть, маховик вращать.

10. обрезать набивку по диаметру вала.

11. смазав герметиком, собрать все обратно.

Помогает, только если причина в износе набивки.

Снять поддон, для чего на яме надо немного приподнять КПП вместе с двигателем (предварительно отсоединить трубки к радиатору, отпустить два болта крепления двигателя к подушкам) - увеличится зазор между поперечной балкой и двигателем. Сливаем масло, снимаем поддон. Шестигранником (кажется на 10 мм) надо будет открутить две гайки с внутренним шестигранником, вытащить вниз полумесяц с нижней частью набивки. Заменить удается ее нижнюю часть, верхнюю - только подпрессовать с торцов. Заменяем флажки-уплотнители и на герметике все собираем в обратном порядке. Я так делал раза три - хватает на 3 - 5 тыс. км.

Радикальное решение (предстоит и мне заняться) - снимать двигатель, вынимать коленвал, его шлифовать, установить мерседесовскую сальниковую набивку в виде плетеного прессованного кольца с разрезом.

Тут вот какое дело - нижний держатель сальника должен

а) прижать сальник к шейке коленвала

б) заткнуть горизонтальные щели между своими верхними поверхностями и соответствующим гнездом в блоке

Причем сделать сразу все и так точно, что бы стык наверху закрывался точнов тот момент, когда сальник правильно обжат - трудновато. По крайности "у нас". Соответственно важно, что бы держатель плотно прижал набивку к колену, а вот что там будет по верхнему разъему - уже вторично. В идеале там остается сравнительно небольшая щель, уплотняемая флажком (и некоторым количеством герметика) и при этом по нижней плоскости держатель выравнивается с блоком.

Однако если набивка не ах (частенько) или забита в держатель неплотно (без приспособ) - она будет обжиматься сильнее расчетного, щель наверху почти или совсем закроется, а по сравнению с нижней плоскостью блока держатель будет западать. В этом варианте важнее тянуть, что бы обжать набивку - хотя возможен вариант, что даже полностью завернутая оправка недостаточно плотно обожмет набивку - со временем начнет течь. Кстати тут возможен глюк, когда с течением времени вращение коленвала будет сдвигать набивку, спрессовывая ее с одной стороны, и образуя с другой просто открытую дырку - вот через нее и потечет.

Так что - если нижняя граница западает и не течет - возить с собой маслица и набивку для ремонта в случае чего. Можно утешаться, что внезапного выливания "ведрами" при этом не происходит - неспешное каплепадение. Если давно не течет - расслабиться и не переживать.

Если нижняя граница выступает - вероятное место протечек будет не по набивке - она очень плотно забита и обжата, а по стыкам держателя наверху. Для 402 вероятность ниже, чем для 24Д и 24-01 - у них иные флажки и несколько иной формы держатель. Зато и каплепадение возможно куда более интенсивное - до 3-4 л масла /100 км . Хотя если не течет, то и не должно. Что приятно.

Кстати - для 24х движков с флажками с "выступами" - у держателя набивки верхний стык ступенчатый - так вот, щель между держателем и блоком рядом с коленвалом будет на добрый миллиметр меньше щели на вступах по краям. Там, правда и флажок должен выступать из держателя сильнее. Только вот беда - при установке в блок флажок может немного стянуть вниз, так что щель по торцам останется приоткрытой :( туда надо погуще герметика. Я промерял штангелем - по наружным краям гнездо в блоке примерно на 1.5-2 мм глубже, чем размер держателя, так что герметика можно положить от души. Я последний раз помимо герметика наклеил собственно старые "флажки" на торцы держателя, как на американская классика авто - это надежнее, чем полагаться на штатный флажок (то есть старые флажки отрезал от "древка", отрезал выступ "флага" и полученный прямоугольник как раз подошел по ширине и толщине для укладки на торец держателя). Стык ближе к колену уплотнять герметиком - там щель меньше.

ЗЫ. Вообще-то с правильной набивкой держатель завинтится аккурат так, как надо - вровень с нижней плоскостью блока. Сейчас в Мск появилась набивка - рублев то-ли 40 то-ли 120 - не помню уже :) - Называется "фторопластовая". Вот она хорошо ложится и обжимается "как положено" - куда приятнее штатной.

Набивка коленвала вопросы по установке и устранению течи Оценка: ![*]()

![*]()

![*]()

![*]()

![*]()

1 Голосов

здравствуйте господа.

проблема вот в чём, была переборка движка, ну так.. технический осмотр с пристрастием . ибо машинку реставрировал, так вот.. была установлена набивка, якобы немецкая "Гётц", с виду такая симпатичная.. аккуратная..

вот установили её и начались проблемы, потекло через неё масло, сначала бежала примерно литр на 400-500 км, ну мне это не понравилось, и процедура замены набивки была повторена. поставили аннологичную предыдущей, поначалу было нормально, потом потекло, литр примерно на 100-200 км.. ручьём вобщем бежит

ремонты проводились в гаражных условиях..

вот и имею спросить несколько вопросов:

1. реально ли в принципе сделать так штобы через набивку (сальник между пятой опорой коленвала и маховиком) масло не выбегало?

ну или бежало пару капелек на 100 км..

2. какую набивку ставить? заморскую буржуйскую или нашу российскую?

3. не не разбирая движок, тоесть только снямши кардан, КПП, корзину сцепления и маховик, возможно ли сменить набивку качественно?

4. какие есть тонкости в установке этой набивки? может какие обжимки нужны. или ещё какие приспособы.. а голыми руками неполучится.

А што такое накатка? Маслосгонная канафка? Если да то ДА Нарезали канафку… правда, у меня смутное ощущение, что некачественно нарезали её… да и в последнее время подозреваю што поди её неправильно нарезали… сделали не маслосгонную, а масловыгонную канафку

Обжимка то нужна. В мануале по ремонту есть ее чертеж. У меня стоит отечественная, пока (3 тьфу) нареканий нет. Дед, который помогал мне советами ремонтировать двигатель енту самую набивку выбирал в магазе минут 20, ставил я сам (двигатель разумеется был снят) под его чутким руководством. Не течет. Маслосгонной канавки нет, есть насечка. Сначала правда подкапывала чуть-чуть, пока не собрал систему вентиляции на закрытую. После этого исчезли все капли. А без снятия двигателя ИМХО качественно не поменять, хотя чего, как говорится, не бывает: и жук свистит, и бык летает.

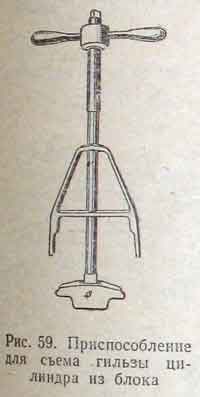

ГИЛЬЗЫ ЦИЛИНДРОВ И ПОРШНИ Обычно для удаления гильзы надо приложить некоторое усилие. Гильзу целесообразно снимать с помощью приспособления (рис 59 и 60).

Ни в коем случае нельзя удалять гильзу ударами по выступающей в картер нижней ее части, так как можно повредить стенки гильзы, и она станет непригодной для дальнейшего применения.

Новая гильза должна свободно, от руки, входить в гнездо блока. Забивать гильзу нельзя, так как при этом она деформируется, вследствие чего нарушится правильный контакт поршня и поршневых колец с гильзой

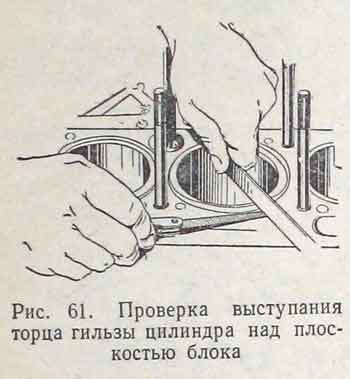

Для обеспечения надежного уплотнения верхнего пояска гильзы прокладкой головки цилиндров торец гильзы должен выступать над верхней плоскостью блока на 0,005—0,055 мм. Для проверки величины выступания торца гильзы надо снять с нее резиновое уплотнительное кольцо, прижать лекальной линейкой гильзу к блоку и произвести измерение щупом, как показано на рис 61.

После того как гильзы подобраны к гнездам в блоке, следует надеть на гильзы резиновые уплотнительные кольца. Затем нужно поставить гильзы на свои места. Чтобы гильзы не могли выпасть из гнезд в блоке при производстве дальнейших операций, их следует закрепить при помощи шайбы и втулки, надеваемых на шпильку крепления головки цилиндров (рис. 62).

Поршни подбирают к гильзам цилиндров с зазором 0,012-0,024 мм по наибольшему диаметру юбки. Правильность подбора проверяют протягиванием при помощи безмена 1 (рис. 63, а) ленты-щупа 2, заложенного между поршнем и цилиндром. Щуп располагают в плоскости, перпендикулярной к оси поршневого пальца, как показано на рис. 63, а. При этом с поршня должны быть сняты поршневые кольца. Усилие протягивания при нормальной комнатной температуре (+20° С) должно равняться 3,5-4,5 кГ. Размеры ленты: толщина 0,05 мм, ширина 13 мм, длина 250 мм.

Перед установкой поршневых колец на поршень необходимо проверить зазор в замке введенного в гильзу кольца (рис. 63, б). Зазор должен быть в пределах 0,3-0,5 мм. Для подгонки колец к цилиндрам можно применять кольца больших размеров, но их размер не должен превышать диаметра цилиндра более чем на 0,25 мм.

Если поршень не меняется, то нужно канавки перед установкой колец очистить от нагара. Очищать канавки надо осторожно, чтобы не снять слоя металла. Очистку удобно делать при помощи приспособления, изображенного на рис. 64. Боковой зазор между кольцом и канавкой поршня проверяют при помощи щупа, как показано на рис. 65. Зазор должен быть равен для верхнего компрессионного кольца 0,050-0,082 мм, а для нижнего компрессионного и маслосъемного колец 0,035-0,067 мм.

Компрессионные кольца устанавливают на поршень фаской кверху, как показано на рис. 15. Установку колец удобно произвести при помощи приспособления, изображенного на рис. 66.

При использовании новых или расшлифованных гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромовое покрытие, а остальные кольца были лужеными или фосфатированными. Если гильзу не ремонтируют, а меняют только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе, имеющей неправильные размеры и форму, хромированное кольцо прирабатывается очень плохо.

Перед установкой поршня в цилиндр замки поршневых колец нужно развести равномерно по окружности (через 120°).

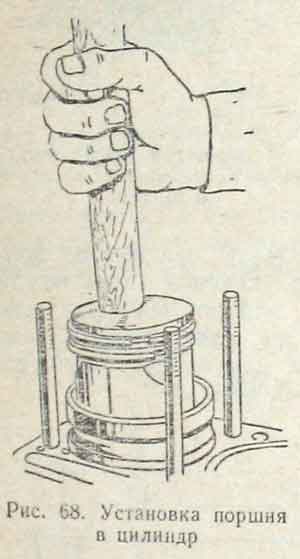

Установку поршня в цилиндр удобно производить при помощи приспособления — конического кольца (рис. 67 и 68).

Поршневой палец к верхней головке шатуна подбирают с зазором 0,0045-0.0095 мм. Правильность подбора проверяют перемещением поршневого пальца в головке шатуна, как показано на рис. 69. Под легким усилием пальца руки поршневой палец должен плавно перемещаться в головке шатуна.

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ, ТОЛКАТЕЛИ И БЛОК ЦИЛИНДРОВ Изношенные шейки распределительного вала шлифуют, уменьшая их размер (не более чем на 0,75 мм), а втулки выпрессовывают из блока и заменяют полуобработанными. Выпрессовку и запрессовку втулок удобнее делать при помощи резьбовых шпилек (соответствующей длины) с гайками и подкладных шайб. При запрессовке втулок необходимо проверить, совпадают ли отверстия во Втулках с масляными каналами. Отверстия во втулках растачивают, Уменьшая диаметр каждой последующей втулки, начиная с переднего торца на 1 мм. При растачивании расстояние между осями отверстий под коленчатый и распределительный валы необходимо выдержать в пределах 118±0,025 мм. Расстояние измеряют у переднего торца. Отклонение от параллельности осей валов должно быть в пределах 0,04 мм на длине блока, а отклонение от соосности отверстий во втулках – не более 0,04 мм. При растачивании втулок и шлифовании шеек распределительного вала их размеры нужно выдержать такими, чтобы обеспечить зазор в подшипниках в пределах 0,070-0,025 мм.

Изношенные отверстия под толкатели восстанавливают растачиванием до диаметра 30(+0,033) мм и запрессовкой на сурике или шеллаке втулок из алюминиевого сплава Д1, ГОСТ 4784-65, размеры которых равны: наружный диаметр 30 (+0,100; +0,145) мм, внутренний 24 мм, длина 41 мм. После запрессовки втулок в блок их растачивают до диаметра 25(+0,025) мм; чистота обработки должна быть не ниже Ў8. Толкатели подбирают к отверстиям с зазором 0,040-0,015 мм. Для удобства подбора толкатели в зависимости от размера наружного диаметра разбиты на две группы и отмечены краской: голубой при диаметре 25 (-0,015; -0,008) мм и желтой при диаметре 25 (-0,022; -0,015) мм.

УСТАНОВКА КОЛЕНЧАТОГО И РАСПРЕДЕЛИТЕЛЬНОГО ВАЛОВ Для съема и напрессовки ступицы шкива и шестерен коленчатого и распределительного валов удобно пользоваться универсальным приспособлением (рис. 70).

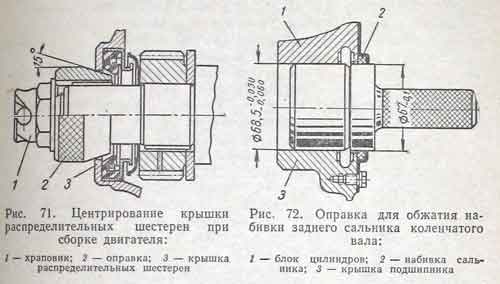

Передний сальник коленчатого вала может работать надежно только при правильном центрировании его по шейке коленчатого вала. Центрирование крышки распределительных шестерен с запрессованным в нее сальником производят при помощи оправки (рис. 71). Оправку плотно насаживают на конец коленчатого вала и прижимают храповиком к крышке. Гайки крепления крышки перед этим должны быть опущены. Закрепляют гайки после устранения зазора между оправкой и отверстием в крышке.

Перед установкой коленчатого вала следует набивку заднего сальника обжать при помощи ступенчатой оправки, изображенной на рис. 72. Набивку сальника надо менять при каждой разборке двигателя.

ГОЛОВКА ЦИЛИНДРОВ Клапаны следует устанавливать в головку и снимать с нее при помощи приспособления, изображенного на рис. 73. При ввертывании винта приспособления пружина клапана сжимается и сухарики освобождаются (рис. 74).

Изношенные седла и втулки клапанов нужно заменить новыми. Втулки выпрессовывают при помощи оправки и ручника, а седло вырезают зенкером из твердого сплава. После удаления седла гнездо в головке растачивают до диаметров 38,75 (+0,025) мм для выпускного клапана и 47,25 (+0,025) мм для впускного клапана.

Перед запрессовкой головку нагревают до температуры 170°С, а седла и втулки охлаждают в сухом льде. Запрессовку производят быстро, чтобы не дать возможности седлам и втулкам нагреться, при помощи оправок, легко ударяя ручником.

При аккуратной запрессовке седла и втулки устанавливают на место почти без применения усилий. После остывания головка плотно охватывает седла и втулки. Для увеличения прочности посадки седел при помощи плоской оправки головку завальцовывают вокруг седел, добиваясь заполнения фаски седла.

Запрессованные втулки развертывают до диаметра 9(+0,022) мм. Стержни клапанов имеют диаметры: впускного 9(-0,075; -0,050) мм, выпускного 9(-0,095; -0,075) мм, т.е. зазоры между стержнем клапана и втулкой должны быть для впускного клапана в пределах 0,097—0,050 мм и для выпускного 0,117—0,075 мм.

Фаски седел следует отшлифовать под углом 45° соосно отверстию во втулке. Ширина фаски должна быть в пределах 1,6—2,4 мм. Рекомендуется применять для шлифования простое приспособление, изображенное на рис. 75. Приспособление состоит из трех частей: электродвигателя 12 с закрепленным на нем валом 10 с наконечником 9 и поводком 8, шлифовальной головки и стальной каленой оправки 2, закрепленной во втулке клапана на конусе и с помощью разрезной втулки 1. Шлифовальная головка состоит из шлифовального круга 3, бронзовой направляющей втулки 5, свинцовой шайбы 4, алюминиевого оребренного корпуса 6 с впрессованным в него штифтом 7 для поводка.

Рабочую часть шлифовального круга по мере износа восстанавливают алмазным резцом на приспособлении для правки. Биение фаски седла относительно оси отверстия во втулке должно быть не более 0,03 мм.

После шлифования клапаны следует притереть к седлам до получения непрерывного матового пояска. Для притирки рекомендуется применять пасту, состоящую из одной части микропорошка М20, ГОСТ 3647—59, и двух частей индустриального 20 (веретенного 3) масла, ГОСТ 1707—51.

Втулки клапанов пористые, изготовлены из металлокерамики. После окончательной обработки и промывки втулок поры во втулках необходимо пропитать маслом. Для этого в каждую втулку на несколько часов надо вставить пропитанный в веретенном масле войлочный фитиль. Перед сборкой стержни клапанов желательно обмазать тонким слоем коллоидального графита, разведенного в масле, применяемом для двигателя (семь частей масляного коллоидального графита, ГОСТ 5262—50, и три части масла МС-20, ГОСТ 1013—49).

УСТАНОВКА МАСЛЯНОГО НАСОСА Масляный насос соединен с приводом через промежуточный вал. Вследствие наличия зазора между шипами и шлицами возможно некоторое отклонение соосности осей насоса и привода. Однако для надежной работы насоса отклонение от соосности должно быть не более 0,2 мм. Поэтому насос следует устанавливать по оправке, изображенной на рис. 76. Оправку крепят вместо привода распределителя зажигания. Направляющая втулка на валике масляного насоса должна находить на конец оправки.

После того как насос закреплен на установки масляного на крышке подшипника и нагнетательная трубка прикреплена к насосу и блоку, валик насоса должен свободно вращаться па хвостовике оправки. При тугом вращении валика нужно, слегка отпустив гайки крепления насоса и нагнетательной трубки, передвинуть насос так, чтобы после крепления гаек валик вращался свободно.

Читайте также: