Регулировка клапанов опель корса

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

1. Отсоедините жгут проводки

2. Отсоедините шланги системы вентиляции картера.

3. Отсоедините высоковольтные провода,

4. Снимите крышку головки блока цилиндров

5. Установите поршень 1-го цилиндра в положение ВМТ в такте сжатия

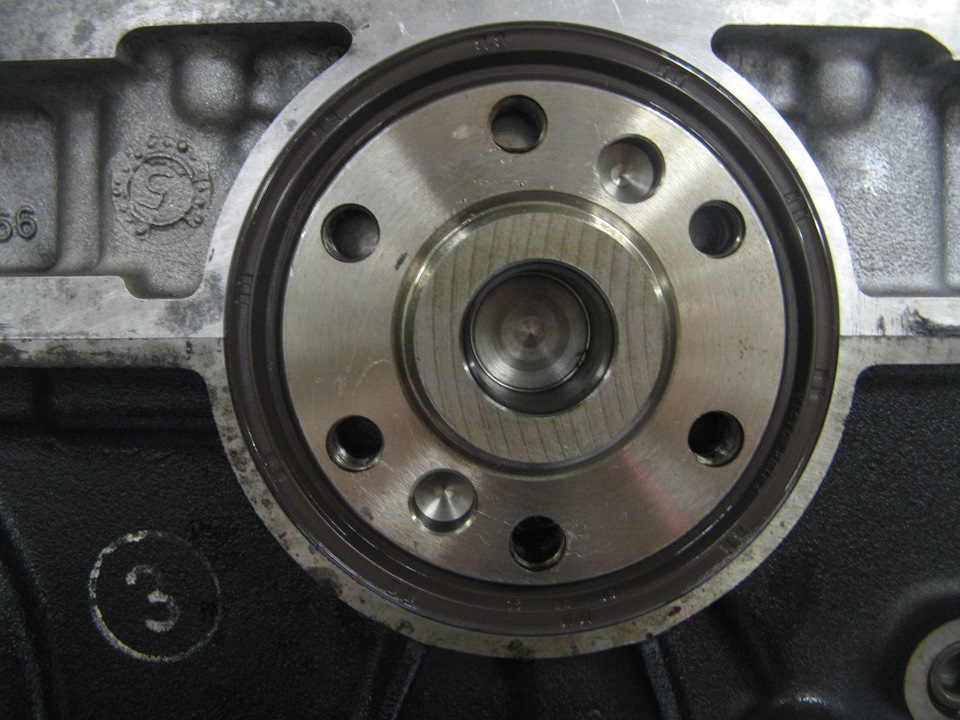

а) Поверните шкив коленчатого вала по часовой стрелке и совместите канавку на шкиве с меткой "О" на крышке №1 ремня привода распределительного вала.

б) Убедитесь, что отверстие на шкиве привода распределительного вала совпало с меткой на крышке подшипника..

Если это условие не выполняется, то поверните коленчатый вал по часовой стрелке на 1 оборот (360°) и снова совместите канавку на шкиве с соответствующей меткой..

6. Проверьте тепловой зазор в клапанах, отмеченных на рисунке:

а) С помощью щупа измерьте зазор между толкателем клапана и затылком кулачка распределительного вала

б) Запишите значения величины зазора, выходящего за указанные пределы, Эти значения будут использованы для подбора необходимой величины регулировочной шайбы.

Номинальный тепловой зазор в клапанах (на холодном двигателе):

впускных. 0,15-0,25 мм

выпускных. 0,25- 0,35 мм

7. Поверните коленчатый вал на 1 оборот (360°) и снова совместите канавку на шкиве с соответствующей меткой, как это указано в параграфе 2, и проверьте зазоры в клапанах, отмеченных на рисунке, повторив процедуру параграфа 3.

8, Отрегулируйте тепловой зазор в клапанах.

Примечания:

- В данных двигателях для регулировки теплового зазора в клапанах требуется демонтаж распределительных валов.

- Поскольку осевой зазор распределительного вала очень мал, то при демонтаже вала его следует удерживать в горизонтальном положении, в противном случае возможно повреждение посадочного места упорной шайбы распределительного вала в головке блока цилиндров, что может вызвать заедание или поломку распределительного вала. Аналогичные требования необходимо соблюдать и при установке распределительных валов

- Способы регулировки зазора впускных и выпускных клапанов несколько отличаются друг от друга.

8.1. Отрегулируйте тепловые зазоры во впускных клапанах.

8.1.1. Снимите распределительный вал впускных клапанов а) Поверните шкив коленчатого вала таким образом, чтобы отверстие во вспомогательной шестерне оказалось наверху; при этом кулачки 1-го и 3-го цилиндров в одинаковой степени нажимают на толкатели соответствующих клапанов.

б) Отверните 2 болта и снимите крышку 1-го подшипника распределительного вала

в) Прикрепите вспомогательную шестерню распределительного вала к ведущей шестерне при помощи установочного болта

Рекомендуемые размеры установочного болта: диаметр - 6 мм, шаг резьбы - 1,0 мм, длина - 16-20 мм

Примечание: при снятии распределительного вала убедитесь, что усилие скручивания, передаваемое на вспомогательную шестерню от пружины, снимается вышеприведенной операцией.

г) Равномерно отпустите и снимите 8 болтов крышек подшипников распределительного вала за несколько проходов в последовательности, показанной на рисунке. Затем снимите крышки подшипников и распределительный вал

Внимание:

- Если распределительный вал не снимается при выполнении указанных операций, вновь установите крышку подшипника №3 и затяните ее двумя болтами.

- После этого последовательно отпустите и выверните болты, одновременно стараясь вытянуть распределительный вал за шестерню

- Не пытайтесь снять распределительный вал, прилагая большие усилия или с помощью дополнительных рычагов и приспособлений.

8.1.2 Удалите регулировочную шайбу с помощью небольшой отвертки

8.1.3. Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями.

а) Микрометром измерьте толщину снятой регулировочной шайбы.

б) По формуле определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах:

Для впускных клапанов. N I- (A - 0,20) мм

где N - толщина новой шайбы. Т - толщина снятой (отработавшей) шайбы. А - измеренный зазор в данном клапане

в) Подберите регулировочную шайбу, толщина которой наиболее близко подходит к вычисленному значению

Примечание: регулировочные шайбы имеют 16 размеров (значений толщины) от 2,55 мм до 3,30 мм через 0,05 мм,

8.1.4, Установите новую регулировочную шайбу на толкатель клапана

8.1.5, Установите распределительный вал впускных клапанов

а) Проверните шкив коленчатого вала и установите распределительный вал выпускных клапанов в такое положение, чтобы его установочный штифт был выше среза головки блока цилиндров,

б) Нанесите консистентную смазку на упорные поверхности распределительного вала

в) Совместите шестерню распределительного вала впускных клапанов с шестерней распределительного вала выпускных клапанов, совместив установочные метки обеих шестерен.

Внимание: необходимо отличать уста новочные метки от меток ВМТи не использовать последние в этом случае

г) После этого заведите распределительный вал в постели подшипников, сохраняя зацепление шестерен.

Внимание: такое положение распределительного вала позволяет кулачкам первого и третьего цилиндров равномерно нажать на толкатели соответствующих клапанов.

д) Установите на место четыре крышки подшипников распределительного вала

е) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышек подшипников распределительного вала

ж) Установите и равномерно затяните 8 болтов крепления крышек подшипников за несколько проходов в указанной последовательности

Момент затяжки. 13 Н м

з) Снимите установочный болт

и) Установите крышку 1-го подшипника меткой вперед

Внимание: если крышка 1-го подшипника не встает на место, то с помощью отвертки переместите распределительный вал назад.

к) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крышек подшипников распределительного вала

л) Установите и равномерно затяните 2 болта крышки переднего подшипника за несколько проходов

Момент затяжки. 13 Н м

м) Проверните коленчатый вал и проверьте совмещение меток

8.1 6. Проверьте зазоры в клапанах

8.2. Отрегулируйте тепловые зазоры в выпускных клапанах.

8.2.1. Снимите регулировочные шайбы

а) Поверните коленчатый вал таким образом, чтобы выступ кулачка регулируемого клапана был ориентирован вверх.

б) Расположите выемку толкателя клапана по направлению к передней части автомобиля.

в) Используя приспособление (А), нажмите на толкатель и установите приспособление (В) между кулачковым валом и толкателем После этого снимите приспособление (А).

Внимание: - Введите приспособление (В) под небольшим углом со стороны, обозначенной цифрой "9", как показано на рисунке. При этом выемка должна находиться в положении, показанном на рисунке.

- Приспособление (В) не следует вводить слишком глубоко, чтобы не защемить регулировочную шайбу. Для предотвращения заклинивания вводите приспособление плавно со стороны распределительного вала впускных клапанов, как показано на рисунке

- Профиль кулачка затрудняет установку приспособления (В) под 3-м кулачком со стороны распределительного вала впускных клапанов. Для замены этой регулировочной шайбы приспособление (В) следует установить со стороны выпускных клапанов

г) Удалите регулировочную шайбу небольшой отверткой и магнитным стержнем.

8.2.2. Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями

а) Микрометром измерьте толщину снятой регулировочной шайбы

б) По формуле определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах:

Для выпускных клапанов. N=T+(A- 0,30) мм, где N - толщина новой шайбы. Т - толщина снятой (отработавшей) шайбы, А - измеренный зазор в данном клапане.

в) Подберите регулировочную шайбу, толщина которой наиболее близко подходит к вычисленному значению.

Примечание: регулировочные шайбы имеют 16 размеров (значений толщины) от 2,55 мм до 3,30 мм с интервалом 0,05 мм,

8.2.3, Установите новую регулировочную шайбу

а) Установите шайбу на толкатель клапана

б) Приспособлением (А) нажмите на толкатель и удалите приспособление (В).

8,2.4. Проверьте тепловой зазор в клапанах

9. Установите крышку головки блока цилиндров

а) Удалите старый герметик.

б) Нанесите слой свежего герметика в места, показанные на рисунке.

в) Установите прокладку под крышку головки блока цилиндров

г) Установите крышку головки блока, закрепив ее 4-мя гайками, установленными на уплотняющие шайбы

Момент затяжки. 6 Н м

10. Подсоедините высоковольтные провода.

11. Подсоедините шланги системы вентиляции картера

12. Подсоедините жгут проводки.

Продолжаем эпопею с дизельным звуком. Предыдущая запись тут.

В поисках решения причин дизельного звука решил воспользоваться методом исключения.

Самое простое, что можно было сделать из интернет советов я сделал тут.

Теперь задача по сложнее, хотя и не такая сложная как замена полного комплекта цепи со звёздами.

Я решил просто заменить цепь.

Напоминаю, что в прошлый раз примерно 45000 километров тому назад была заменена цепь, направляющие и натяжитель. Данной замены хватило примерно на 10000 километров и потрачено было примерно 9500р.

Сейчас машинка тарахтит вот так:

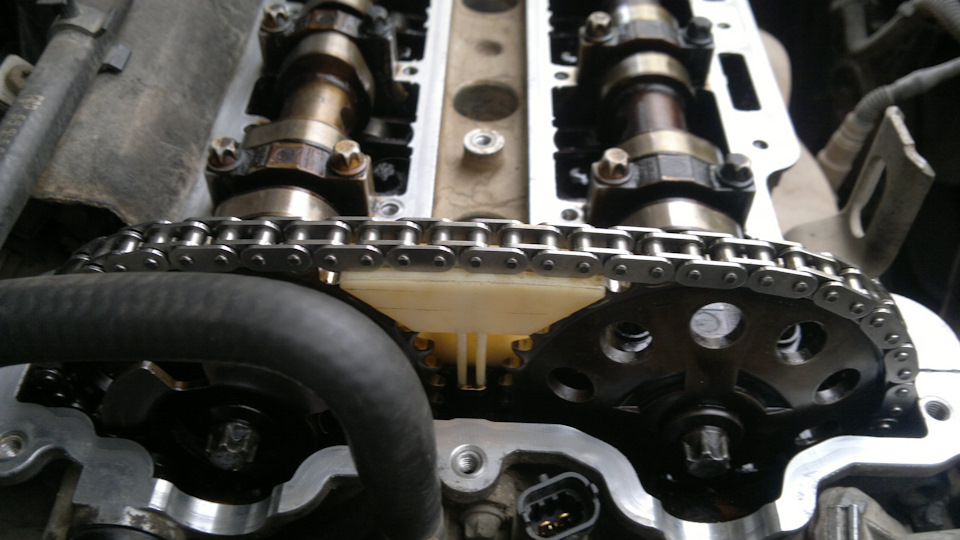

Цепь будем менять протяжкой.

Для этого была приобретена цепь оригинальная 55562234 — 2200р

Нам понадобиться:

— Тряпочки для укрывания двигателя от случайного попадания в его нутро частей от цепи

— Подушка 8)

— Молоток

— Кувалда

— Бородок или пробойник

— Расклепатель цепи велосипедный или мотоциклетный

— Инструмент для выставления фаз

— Набор головок E-torks

У меня от прошлой замены оставалась старая цепь. На ней мы с женой потренировались размыкать и замыкать цепь а так же заклёпывать её при помощи кувалды молотка и бородка.

Кстати перед заменой я измерил на сколько же новая цепь короче старой (с прошлого раза).

оказалось что новая цепь короче на 6мм. Измерения проводились на сложенной в 2 раза цепи и разница была 3мм, так что умножаем на 2.

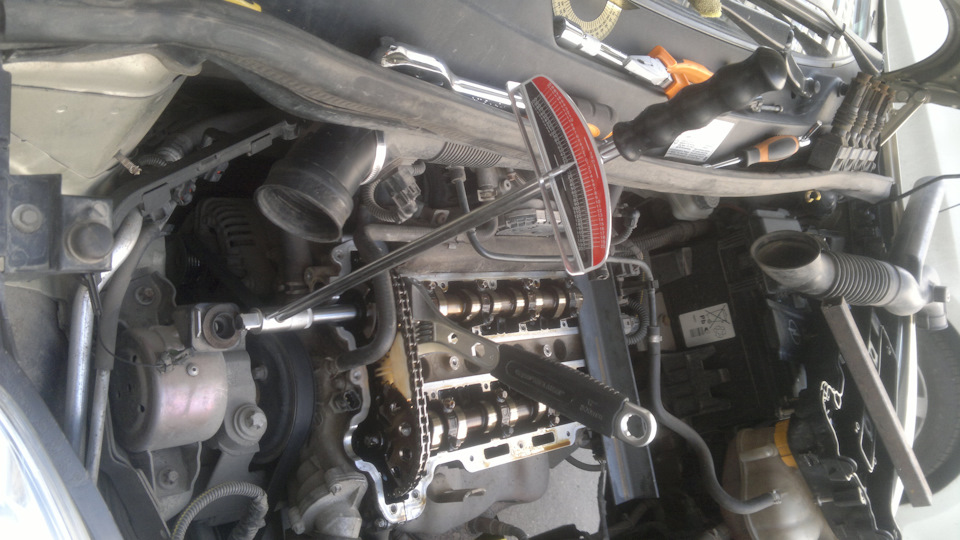

На этих выходных настал час Ч.

Во дворе я подготовил машину как в прошлый раз.

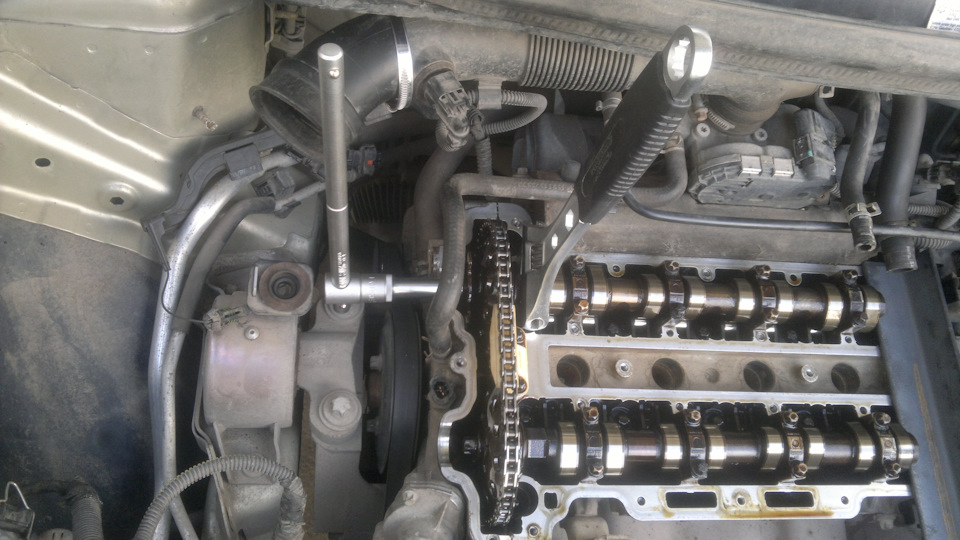

Поддомкратил машину, снял колесо и защиту с правой стороны. Выставил коленчатый вал при помощи приспособы в нулевое положение.

Далее снял воздушный фильтр и клапанную крышку.

Выкрутил пробку натяжителя цепи, натянул цепь вращением первого распредвала (тот что первый от натяжителя) по часовой стрелке и зафиксировал натяжитель с помощью сверла на 2,5мм в сжатом состоянии.

Зафиксировал распредвалы при помощи планки.

Обложил цепь и двигатель тряпочками (что бы случайно не уронить в двигатель запчасти от цепи)

Зафиксировал цепь проволокой (дабы не уронить цепь в мотор).

Далее расклепал цепь велосипедным расклёпывателем (он у меня был, ведь я велосипедист)

Далее расклепал новую цепь. Можно уже купить готовую, расклёпанную, но она стоит на 500р дороже, а смысл?

Далее к концу старой цепи (тот что идёт непосредственно к коленвалу) прикрепил новую и велосипедным заклёпывателем замкнул звено. Это звено я покрасил маркером что бы потом его не потерять.

Удаляем фиксатор коленвала, планку фиксирующую распредвалы и проволоки что держат цепь.

Теперь один человек держит цепь (это был я), а второй крутит коленвал по часовой стрелке (это была жена).

Всё звучит просто но на деле…

Распредвалы подпужиненны и сопротивление пружин достаточно серьёзное. Так что держать цепь надо очень сильно и так, что бы она не слетала со звёзд. При этом если длинный конец тянет коленвал то короткий надо тянуть самим преодолевая сопротивление распредвала. Очень важно что бы поршни не встретились с клапанами. Если загнуть клапана то придётся разбирать голову, а это для меня пока что непосильная задача. Звезда коленвала маленькая, так что один оборот его протягивает цепь на пару сантиметров всего.

Скажу стразу что мы намучались. У меня ни однократно проскакивали звёзды и прокручивались распредвалы. Так что их положение друг относительно друга и относительно коленвала приходилось корректировать.

Нанервничались и адово устали. По времени чиста протяжка цепи заняла часа 2.

К моему удивлению, когда коленчатый вал и распредвалы в очередной и последний раз встали в синхронное нулевое положение, место сочленения старой и новой цепей оказалось на звезде, хотя расклёпывали мы старую на планке между звёзд.

Ладно. Выставили все фиксирующие приспособы, накрыли двигатель тряпками, зафиксировали цепь проволоками и разъединили старую и новую цепь велосипедным раклёпывателем цепи. Далее сомкнули концы новой цепи друг с другом опять таки велосипедным расклёпывателем. Для этого пришлось открутить звезду на которой проводили операцию, иначе цепь не смыкалась. Далее закрутил звезду назад. Теперь надо завольцевать пины цепи. Можно конечно оставить и так, но мало ли, вдруг выскочит.

Для этого убираем все фиксаторы и доворачиваем коленвал по часовой стрелке пока место сочлинения цепи не окажется на планке между звёзд. Тут просто удобнее заклёпывать.

Теперь кладём маленькую подушку на распредвалы (дабы ненароком их не повредить).

Жена держит кувалду над подушкой напротив звена, что будем заклёпывать, а я с другой стороны бородком и молотком завальцовываю пины. Раз, два, три — БАХ. Жена толкает кувалду навстречу бородку, который с обратной стороны получает от молотка знатного пендаля. Четыре точных удара и два пина завальцованы. Репетиции не прошли даром.

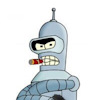

Теперь возвращаем коленвал в нулевое положение. По идее надо было крутить по часовой стрелке, но мы устали и нам было лень. Так что мы просто повернули коленвал в обратном направлении. Снова всё фиксируем и откручиваем обе звезды на распредвалах.

Теперь можно вызволить натяжитель. Он как следует натягивает цепь.

Далее уже по отработанной схеме выставляем фазы газораспределения и закручиваем звёзды с усилием в 50 + доворачиваем на 60 градусов.

Далее рекомендуют провернуть коленвал на пару оборотов и снова проверить фазы. Кстати в отличии от прошлого раза во время прокручивания коленвала я не заметил периодического провисания цепи. Она всё время была натянута как струна. Значит старая цепь была всётаки изношена неравномерно.

Далее собираем всё в зад.

Крестимся и заводим двигатель. Барабанная дробь… и тишина.

Нет, с двигателем всё в порядке, он завёлся и даже работал, но вот только привычного тарахтения пару секунд после пуска не было. Вот это да. Двигатель совсем не слышно. Только тиканье твинпорта, которое я уже давно не слышал.

Решил прокатиться по городу. Пипец. Пока стоишь на светофоре совсем не слышно двигатель из салона. Я просто в шоке. Я теперь иногда при пуске двигателя не сразу отпускаю ключ, так как думаю что двигатель не завёлся. Честно я в шоке от эффекта.

Вот так теперь у меня работает двигатель после прогрева:

а так с отключённым твинпортом:

По времени вся процедура заняла часов 6.

Кстати пока ковырялся в двигателе заметил, что звёзды распредвалов вполне себе в приличном состоянии и не нуждаются в замене.

Естественно я сравнил длину старой цепи и цепи, что была поменяна в прошлый раз. Разница составила 4мм (в сложенном в двое состоянии 2мм). Получается что цепь, что я вынул нынче из двигателя была длиннее новой на целый сантиметр. Сантиметр Карл…

Далее я естественно провёл измерения давления масла.

На холодную оно прыгало, но не сильно, в пределах 0,5 и не опускалось ниже 4.

При 3000 оборотах давление по прежнему подскакивало до 6.

На горячую же при температуре масла около 90 градусов на холостых оборотах сильных скачков больше не наблюдалось и давление было около 2.

На 3000 оборотов при этом давление не поднималось выше 5.

А вот когда масло нагрелось до 100 и включился вентилятор охлаждения то давление масла упало до 1,5. Скачков при этом тоже не наблюдалось.

Выводы: Вполне возможно, что виной всех тарахтений является вовсе не натяжитель, на старом натяжителе новая цепь совсем не тарахтит. А компенсировать вытяжку цепи на целый сантиметр возможно он и не способен. А вот причина такого скорого износа цепи пока что не ясна. Возможно всё зависит от качества деталей. До этого стояла цепь SWAG, теперь оригинал.

Но для меня однозначно только одно. Менять весь комплект цепи вместе со звёздами и натяжителем явно не имеет смысла, ну по крайней мере в ближайшее время. Да, возможно такой замены, что провернул я, хватит не на долго, но даже если её хватит на год (10000 километров) то её можно заменить снова, это обойдётся вам всего в 2000р. А вот замена полного комплекта будет стоить вам минимум 10000 если делать самому и почти 20000 если делать это в сервисе. А хватить такой замены может и на долго, а может как у меня в прошлый раз (да и не только у меня, историй в интернете масса) на те же 10000км. А если нет разницы то зачем платить больше?

Что касается давления масла то скорее всего теория о его влиянии на износ цепи не подтвердилась. После замены цепи на холостых давление нормализовалось и равно примерно 1,5 что с одной стороны вроде как норма, а с другой на исправной машине оно было около 3. Верхний порог не изменился, на горячую он чуть ниже 5 (где то 4,8) что опять таки выше значений на исправной машине. Возможно в будущем надо будет всётаки или промыть или заменить редукционный клапан.

Причина же того, что давление нормализовалось вполне может быть в том что шток натяжителя был выдвинут достаточно сильно в силу сильного растяжения цепи что приводило к большим потерям давления масла между штоком и корпусом натяжителя.

В общем я пока покатаюсь так и обязательно расскажу о результатах в моём БЖ.

Ух, опус получился внушительный. Тому кто дочитал, огромного краба.

Надеюсь кому то будет полезно написанное.

Ну наконец таки дошли руки до мотора. На это лето были планы по устранению дизельного звука мотора.

Цепь и натяжитель я уже менял на 70-ти тысячах . Помогло это не на долго, тысяч на 5 и потом снова мы начали тарахтеть. А ремонт этот не дешевый, особенно если делать его не самому. Так что выбрасывать денежку на ветер в очередной раз ой как не хотелось. А за сим обратился я к интернету в поисках решений от кулибиных.

В интернете гуляет несколько мифов.

Миф 1:

Если залить более густое масло то дизеление прекратится.

Разоблачение:

Ещё по весне я залил более густое масло ZIС 5W-40. Результат нулевой, тарахтим как и прежде.

Миф 2:

В верхней планке очень маленькое отверстие под масло, если его расширить то цепь будет смазываться лучше и дизельный звук исчезнет

Разоблачение:

Это самое простое решение. Затрат особо ни каких, клапанную крышку я уже снимал – так что страха тоже нет.

Заказал новую планку, просверлил в ней отверстие пошире (2мм) и установил её вместо старой.

Запускаем двигатель – и чуда не произошло. Первые пару секунд двигатель тарахтит как и раньше а потом умолкает.

Ну думаю может быть после прогрева звук исчезнет. Покатался с модернизированной планкой пару недель. Ни чего не поменялось. Как тарахтел на горячую так и тарахтит.

Миф 3:

Если выставить распредвалы правильно и вставить фиксирующую планку то можно наблюдать провисание цепи между звёздами распредвалов – потому и тарахтит. Что бы устранить сей недостаток надо открутить левую звезду, nем самым позволив натяжителю натянуть цепь и закрутить её взад.

Разоблачение:

Этот метод уже посложнее. Тут нужен инструмент по выставлению фаз газораспределения, надо откручивать звёзды… короче по децелу боязно.

Вообще если разобраться в теории работы двигателя то станет понятно что по идее данный метод просто не может помочь. Коленчатый вал крутит распредвалы при помощи цепи, а не наоборот, и как следствие максимум что может нарушиться – это расстояние между одинаковыми зубъями на звёздах (это мы и можем наблюдать при фиксации валов планкой в виде провисания цепи) что может привести к смещению фаз газораспределения но ни как не к дизельному звуку.

Но я всё равно решил попробовать в качестве получения опыта по выставлению фаз.

Надо было где то брать специнструмент по фиксации валов и выставлению фаз газораспределения. Его можно заказать в интернете за 2000р и дороже. Но мне как то жалко бабла. По сему решил воспользоваться народными методами.

Вот такой в результате у меня получился набор.

Фиксатор коленчатого вала я заказал у токоря на заводе за 200р.

В качестве пластины для фиксации распредвалов я использовал стальной уголок (толщина металла 4мм, хотя в мурзилке пишут что нужна пластина размером 3мм).

ВАЖНО: Пластина для фиксации распредвалов должна быть толщиной 5мм. И должна очень плотно входить в пазы. О последствиях неверного выставления фаз можно почитать тут.

Ну а в качестве фиксатора пластины для датчика фаз я использовал металлический транспортир. Надо выставить углубление на пластине на 60 градусов.

ВАЖНО: Это пожалуй самый главный миф интернета про фазы газораспределения. Угол выставления фаз должен быть 55 градусов. Подробнее тут.

Ну вот я в принципе и готов.

Домкратим машину, снимаем правое колесо, снимаем пластиковую грязезащиту двигателя и получаем доступ к шкиву коленчатого вала. Нам надо открутить заглушку на двигателе под фиксатор коленчатого вала. Понадобиться бита T но вот какая… В мурзилке информация отсутствует, а в интернете информация разнится. В моём конкретном случае подошла бита Т55.

Заглушка закручена хорошо, так что побрызгаем WDшкой и используем трубу на вороток в качестве рычага (Заглушка находится чуть ниже кондиционера и чуть выше поддона картера).

Далее вращаем коленчатый вал за болт шкива по часовой стрелке медленно.

Нам надо что бы риска на шкиве совпала с меткой на двигателе.

Как совпадёт так вставляем фиксатор до конца и при этом повернуть коленчатый вал мы больше не сможем.

Странно, но в моём случае засунуть фиксатор я смог только после второго совпадения меток. При этом распредвалы встали как надо (первые кулачки в разные стороны).

Теперь снимаем клапанную крышку, снимаем датчик фаз и фиксируем распредвалы уголком.

Всё это я проделал без проблем. Значит положение валов не нарушено. Но я наблюдал провисание цепи по центру. А так же было отклонение по углу положения пластины для датчика фаз на пару градусов.

Ну что же надо устранять провисание и угол наклона.

Откручиваем левую звёздочку. Сопротивление приличное, так что лучше не надеятся на фиксирующую пластину и дополнительно зафиксировать распредвал ключем от проворота.

Как только звезда стала свободно вращаться цепь тут же натянулась. Хорошо. Выставляем пластину фаз по транспортиру на 60 градусов.

И затягиваем болт. Тут желательно иметь динамометрический ключ. Я купил самый дешевый за 700р. Пускай он и не такой точный но всё же лучше так чем совсем без него.

Затягивать надо с усилием 50 и потом довернуть болт ещё на 60 градусов.

Тут выяснилось ещё одно обстоятельство. Стало ясно преимущество специнструмента по сравнению с транспортиром. Специнструмент фиксирует пластину чётко в заданном положении, а вот транспортир нет, и закручивая болт мы естественно смещаем пластину по часовой стрелке.

Приходиться удерживать пластину пальцами в нужном положении и постоянно проверять её положение по транспортиру. Короче банально неудобно. Но я справился.

Теперь вынимаем все фиксаторы. Проворачиваем коленчатый вал ещё на один оборот. Собираем всё что разобрали, крестимся и запускаем двигатель.

Тарахтим…

В принципе ожидаемо. Если честно, то мне показалось, что мотор стал тарахтеть ещё сильнее после этого.

Кстати в процессе вращения коленчатого вала я заметил такую особенность. Иногда цепь провисает между звёзд, а иногда натянута как струна. Тоесть это зависит от положения коленвала. Странно в общем.

Вывод:

Ну что я могу сказать. Я хоть и подозревал, что все эти процедуры ни к чему не приведут, но всётаки надеялся. Теория теорией, а практика как бы неоспорима.

Ну что же опыт получен, теперь можно приступать к самостоятельной замене цепи. Вот только есть у меня стойкое чувство, что виной всему недоработанный натяжитель и замены цепи (даже с натяжителем и звёздами) хватит тысяч на 20 максимум. В интернете есть пара занимательных рецептов по доработке натяжителя, но вот стоит ли идти на риск…

И очень меня смущает тот момент что тарахтит машина первые пару секунд после пуска и потом только на горячую. Почему она не тарахтит во все остальное время? Значит натяжитель всётаки выполняет свою работу пока двигатель не разогрелся. Хочется решить эту проблему раз и на всегда, вот только каков он настоящий рецепт счастья…

В связи с тем, что год заканчивается и на работе надо закрывать некоторые этапы вот уже почти месяц работаю до 21-21:30, и по будням уже в гараж не езжу. Остаются только выходные и то не целиком. Это для тех кто спрашивает "а что ты еще не сделал?" "а чо так долго?" и пр.

продолжим:

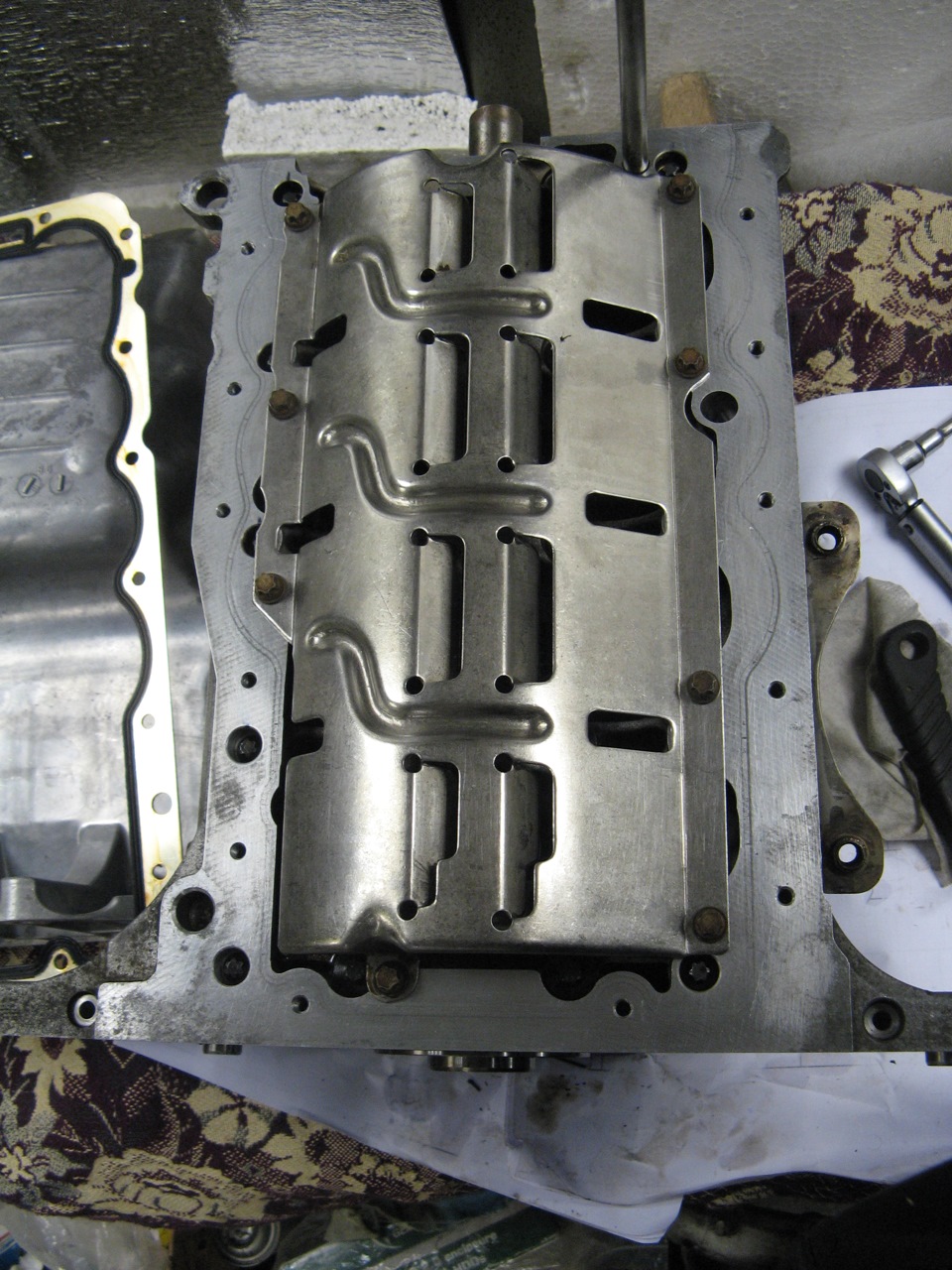

в предыдущей части я закончил на установке поршней, далее был установлен новый задний сальник коленвала

старый был уже задубевший и разбитый

далее был установлен маслоотражательный экран коленвала

момент затяжки болтов 8 Нм

момент затяжки болтов 10 Нм

далее взялся за установку башки

самодельная приспособа для доворота (один круг скотчем закреплен на голове, второй имеет отвод для удержания)

9 болтов закрутились плавно, а три пошли рывками. Позвонил знакомомму мотористу, рассказал что и как, он спросил хорошо ли я смазал болты, на что я ответил что вообще не смазывал считая, что транспортировочного масла будет достаточно. Как оказалось нужно смазывать и довольно хорошо, причем молибденовой противозадирной смазкой. Так как башка уже обжала прокладку, он предложил выкручивать болты по одному, смазывать и закручивать обратно . Так я и сделал, выворачивал по одному, смазывал, затягивал 25 Нм и доворачивал на 60 гр. Молибденовой смазки у меня не было поэтому смазывал просто ШРУС-ом с графитом. В этот раз все болты довернулись мягко. Второй доворот на 60 градусов для 11-и болтов тоже был мягким а один зараза снова начал прыгать…пришлось его выворачивать еще раз смазывать, затягивать на 25 Нм и делать два доворота. Третий доворот уже для всех прошел без проблем.

Все болты контролировал на конечный момент, для всех 11-и это было 50-54 Нм, а для того 12-го который выкручивался дважды почти 60 Нм. Это меня беспокоило, но знакомый моторист сказал не париться и оставить все как есть, спросил также у dimanank он тоже склонился к версии оставить так. Но неприятный осадок от процедуры остался.

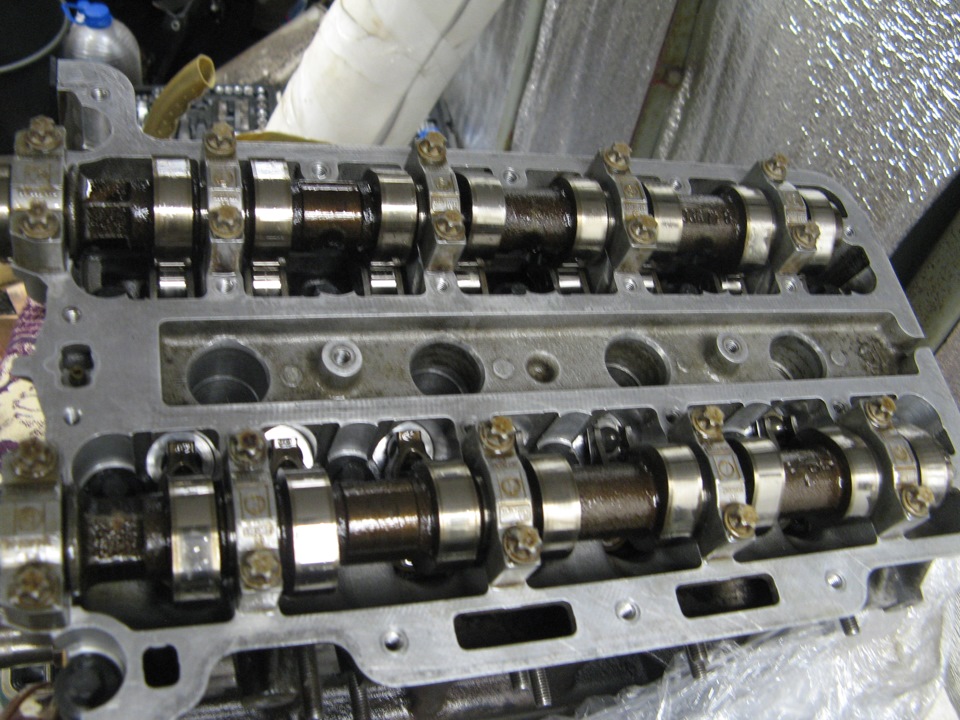

Следующим этапом была установка гидриков, рокеров и распредвалов. Все гидрики промыл и прокачал. Грязи вышло из них изрядно, видать при перегреве им досталось, бошка то греется сильнее всего.

момент затяжки болтов крышек подшипников распредвалов 8 Нм

Затем взялся за установку ГРМ

Сначала поставил прокладку, звездочки распредвалов (не затягивая болтов), звездочку коленвала, цепь, направляющие и гидронатяжитель цепи.

Моменты затяжки

— направляющая цепи привода ГРМ к блоку цилиндров 8 Нм

— верхняя направляющая цепи ГРМ к ГБЦ 8 Нм

— опорного болта натягивающей направляющей цепи ГРМ 20 Нм

— гидронатяжитель к ГБЦ 8 Нм,

Затем поставил на место крышку ГРМ

моменты затяжки:

— болты M10 35 Нм (это те что рядом с выходом маслонасоса)

— болты M6 8 Нм (это все остальные)

Затем выставил первый цилиндр в ВМТ, в передней части блока цилиндров, ближе к крышке ГРМ, открутил заглушку и вставил туда приспособу КМ-592.

естественно не оригинальную а сделанную друганом на токарном станке

по чертежу из сети

Далее закрепил распредвалы с помощью пластины и линейки. У них в торце имеется паз смещенный относительно центра, так что их можно соеденить только в одном положении

далее установил в нужное положение диск для датчика положения распредвалов

приспособу изготавливал по чертежу из книжки

кому надо могу кинуть автокадовский файл по которому ее печатал.

Ну а дальше когда все зафиксировано и неподвижно начал затягивать боты звездочек распредвалов. С установленными приспособами притянул гдето до 20 Нм. после этого приспособы снял и уже удерживая распредвалы ключем затянул до 50 Нм и довернул на 60 градусов.

Зазор клапанов следует регулировать только в случае обнаружения неправильной регулировки, замены или притирки клапанов, замены толкателей или распределительного вала.

МОДЕЛИ 1905 см 3 И 1998 см 3 C 16 КЛАПАНАМИ

Модели 1905 см 3 и 1998 см 3 с 16 клапанами имеют автоматическую регулировку зазоров клапанов.

Зазор клапанов проверяется щупом между кулачком и толкателем.

Перед проверкой зазора двигатель при открытом капоте должен остывать по крайней мере 2 часа.

Пример вычисления толщины регулировочной пластинки клапана

| I – впускной клапан, E – выпускной клапан, 1 – измеренный зазор, 2 – различие между 1 и 3, | 3 – необходимый зазор, 4 – толщина установленной пластинки, 5 – толщины новой пластинки |

Расположение клапанов

Рабочий зазор клапанов (холодный двигатель):

– впускной клапан: 0,20 мм;

– выпускной клапан: 0,40 мм;

– допуск: ±0,05 мм.

Один из методов последовательности проверки зазора клапанов

После замены одной из деталей системы газораспределения или после притирки клапанов следует установить 8 регулировочных пластинок толщиной, по крайней мере, 2,15 мм.

Зазоры клапанов опель корса

Opel Corsa. Регулировка зазоров в приводе клапанов двигателя

Не отрегулированы зазоры в приводе клапанов двигателя

Для чего нужна регулировка клапанов

У современного автомобиля два клапана на цилиндр (или более). Один из них запускает горючую смесь, а другой выпускает отработавшие газы (они называются впускной и выпускной). А механизм, который приводит в действие эти клапаны и устанавливает порядок их работы, называется газораспределительный или клапанным. После нагрева двигателя, детали расширяются. Следовательно, на холодном моторе между некоторыми его деталями должны быть строго определенные зазоры.

Если клапаны неправильно отрегулированы — это может привести к снижению эффективности работы двигателя и уменьшению ресурса его деталей. Например, при маленьких зазорах клапаны и их седла будут подгорать — снизиться общий ресурс мотора. При больших зазорах, когда клапаны открываются не полностью, мощность двигателя будет заметно падать — услышите отчетливый металлический стук.

Что будет, если будут маленькие зазоры клапанов?

Маленькие зазоры клапанов будут приводить к подгоранию седел клапанов.

Что будет, если будут большие зазоры клапанов

Большие зазоры клапанов будут приводить к неполному открытию клапанов, что будет сказываться на мощности двигателя. Увеличенные зазоры клапанов можно распознать по характерному металлическому стуку. Шумы в двигателе могут сигнализировать о неисправности ГРМ.

Данные тепловых зазоров есть в руководстве по ремонту автомобиля. Они различны для каждого мотора. Заметьте, что для впускного и выпускного клапанов, а иногда и для разных цилиндров зазоры разные.

Периодичность регулировки клапанов, если она предусмотрена конструкцией мотора, указывается в руководстве по эксплуатации автомобиля.

Как происходит регулировка

Для того, чтобы проверить и отрегулировать зазор, двигатель должен быть холодным. Тепловой зазор проверяют плоским щупом определенной толщины. Настройка производится поворотом регулировочных винтов коромысел в требуемую сторону.

Чтобы начать регулировку, установите поршень цилиндра, который собираетесь регулировать, в верхнюю мертвую точку такта сжатия. В этом положении оба клапана данного цилиндра закрыты, а коромысла должны свободно качаться в пределах зазора.

Затем отпускаете контргайку на регулировочном винте или болте. При помощи плоского щупа и регулировочного винта (болта) настройте необходимый зазор, затем затяните контргайку. Будьте внимательны: иногда после затяжки контргайки зазор может измениться, поэтому данную операцию необходимо делать аккуратно. После затяжки снова его проверьте. Зазор станет оптимальным тогда, когда щуп будет проходить в него, преодолевая небольшое усилие. Если он проходит слишком легко или слишком тяжело, отрегулируйте заново.

ПОЧЕМУ НА НЕКОТОРЫХ МОТОРАХ КЛАПАНЫ РЕГУЛИРОВАТЬ НЕ НУЖНО

4.1 Проверка и регулировка тепловых зазоров в клапанах

Проверка и регулировка тепловых зазоров в клапанах

Внимание: проверка и регулировка тепловых зазоров в клапанах проводится на холодном двигателе,

б) Убедитесь, что отверстие на шкиве привода распределительного вала совпало с меткой на крышке подшипника..

Если это условие не выполняется, то поверните коленчатый вал по часовой стрелке на 1 оборот (360°) и снова совместите канавку на шкиве с соответствующей меткой..

6. Проверьте тепловой зазор в клапанах, отмеченных на рисунке:

а) С помощью щупа измерьте зазор между толкателем клапана и затылком кулачка распределительного вала

б) Запишите значения величины зазора, выходящего за указанные пределы, Эти значения будут использованы для подбора необходимой величины регулировочной шайбы.

Номинальный тепловой зазор в клапанах (на холодном двигателе):

впускных. 0,15-0,25 мм

выпускных. 0,25- 0,35 мм

7. Поверните коленчатый вал на 1 оборот (360°) и снова совместите канавку на шкиве с соответствующей меткой, как это указано в параграфе 2, и проверьте зазоры в клапанах, отмеченных на рисунке, повторив процедуру параграфа 3.

8, Отрегулируйте тепловой зазор в клапанах.

Примечания:

— В данных двигателях для регулировки теплового зазора в клапанах требуется демонтаж распределительных валов.

— Поскольку осевой зазор распределительного вала очень мал, то при демонтаже вала его следует удерживать в горизонтальном положении, в противном случае возможно повреждение посадочного места упорной шайбы распределительного вала в головке блока цилиндров, что может вызвать заедание или поломку распределительного вала. Аналогичные требования необходимо соблюдать и при установке распределительных валов

— Способы регулировки зазора впускных и выпускных клапанов несколько отличаются друг от друга.

8.1. Отрегулируйте тепловые зазоры во впускных клапанах.

8.1.1. Снимите распределительный вал впускных клапанов а) Поверните шкив коленчатого вала таким образом, чтобы отверстие во вспомогательной шестерне оказалось наверху; при этом кулачки 1-го и 3-го цилиндров в одинаковой степени нажимают на толкатели соответствующих клапанов.

б) Отверните 2 болта и снимите крышку 1-го подшипника распределительного вала

в) Прикрепите вспомогательную шестерню распределительного вала к ведущей шестерне при помощи установочного болта

Рекомендуемые размеры установочного болта: диаметр — 6 мм, шаг резьбы — 1,0 мм, длина — 16-20 мм

Примечание: при снятии распределительного вала убедитесь, что усилие скручивания, передаваемое на вспомогательную шестерню от пружины, снимается вышеприведенной операцией.

г) Равномерно отпустите и снимите 8 болтов крышек подшипников распределительного вала за несколько проходов в последовательности, показанной на рисунке. Затем снимите крышки подшипников и распределительный вал

Внимание:

— Если распределительный вал не снимается при выполнении указанных операций, вновь установите крышку подшипника №3 и затяните ее двумя болтами.

— После этого последовательно отпустите и выверните болты, одновременно стараясь вытянуть распределительный вал за шестерню

— Не пытайтесь снять распределительный вал, прилагая большие усилия или с помощью дополнительных рычагов и приспособлений.

8.1.2 Удалите регулировочную шайбу с помощью небольшой отвертки

8.1.3. Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями.

а) Микрометром измерьте толщину снятой регулировочной шайбы.

б) По формуле определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах:

Для впускных клапанов. N I- (A — 0,20) мм

где N — толщина новой шайбы. Т — толщина снятой (отработавшей) шайбы. А — измеренный зазор в данном клапане

в) Подберите регулировочную шайбу, толщина которой наиболее близко подходит к вычисленному значению

Примечание: регулировочные шайбы имеют 16 размеров (значений толщины) от 2,55 мм до 3,30 мм через 0,05 мм,

8.1.4, Установите новую регулировочную шайбу на толкатель клапана

8.1.5, Установите распределительный вал впускных клапанов

а) Проверните шкив коленчатого вала и установите распределительный вал выпускных клапанов в такое положение, чтобы его установочный штифт был выше среза головки блока цилиндров,

б) Нанесите консистентную смазку на упорные поверхности распределительного вала

в) Совместите шестерню распределительного вала впускных клапанов с шестерней распределительного вала выпускных клапанов, совместив установочные метки обеих шестерен.

Внимание: необходимо отличать уста новочные метки от меток ВМТи не использовать последние в этом случае

г) После этого заведите распределительный вал в постели подшипников, сохраняя зацепление шестерен.

Внимание: такое положение распределительного вала позволяет кулачкам первого и третьего цилиндров равномерно нажать на толкатели соответствующих клапанов.

д) Установите на место четыре крышки подшипников распределительного вала

е) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышек подшипников распределительного вала

ж) Установите и равномерно затяните 8 болтов крепления крышек подшипников за несколько проходов в указанной последовательности

Момент затяжки. 13 Н м

з) Снимите установочный болт

и) Установите крышку 1-го подшипника меткой вперед

Внимание: если крышка 1-го подшипника не встает на место, то с помощью отвертки переместите распределительный вал назад.

к) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крышек подшипников распределительного вала

л) Установите и равномерно затяните 2 болта крышки переднего подшипника за несколько проходов

Момент затяжки. 13 Н м

м) Проверните коленчатый вал и проверьте совмещение меток

8.1 6. Проверьте зазоры в клапанах

8.2. Отрегулируйте тепловые зазоры в выпускных клапанах.

8.2.1. Снимите регулировочные шайбы

а) Поверните коленчатый вал таким образом, чтобы выступ кулачка регулируемого клапана был ориентирован вверх.

б) Расположите выемку толкателя клапана по направлению к передней части автомобиля.

в) Используя приспособление (А), нажмите на толкатель и установите приспособление (В) между кулачковым валом и толкателем После этого снимите приспособление (А).

— Приспособление (В) не следует вводить слишком глубоко, чтобы не защемить регулировочную шайбу. Для предотвращения заклинивания вводите приспособление плавно со стороны распределительного вала впускных клапанов, как показано на рисунке

— Профиль кулачка затрудняет установку приспособления (В) под 3-м кулачком со стороны распределительного вала впускных клапанов. Для замены этой регулировочной шайбы приспособление (В) следует установить со стороны выпускных клапанов

г) Удалите регулировочную шайбу небольшой отверткой и магнитным стержнем.

8.2.2. Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями

а) Микрометром измерьте толщину снятой регулировочной шайбы

б) По формуле определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах:

Для выпускных клапанов. N=T+(A- 0,30) мм, где N — толщина новой шайбы. Т — толщина снятой (отработавшей) шайбы, А — измеренный зазор в данном клапане.

в) Подберите регулировочную шайбу, толщина которой наиболее близко подходит к вычисленному значению.

Примечание: регулировочные шайбы имеют 16 размеров (значений толщины) от 2,55 мм до 3,30 мм с интервалом 0,05 мм,

8.2.3, Установите новую регулировочную шайбу

а) Установите шайбу на толкатель клапана

б) Приспособлением (А) нажмите на толкатель и удалите приспособление (В).

8,2.4. Проверьте тепловой зазор в клапанах

9. Установите крышку головки блока цилиндров

а) Удалите старый герметик.

б) Нанесите слой свежего герметика в места, показанные на рисунке.

в) Установите прокладку под крышку головки блока цилиндров

г) Установите крышку головки блока, закрепив ее 4-мя гайками, установленными на уплотняющие шайбы

Момент затяжки. 6 Н м

10. Подсоедините высоковольтные провода.

11. Подсоедините шланги системы вентиляции картера

12. Подсоедините жгут проводки.

Читайте также: