Регулировка клапанов опель астра g

Обновлено: 06.07.2024

Для компенсации теплового расширения клапана конструктивно задается зазор между торцом стержня клапана и кулачком распределительного вала. При увеличенном зазоре клапан не будет полностью открываться, а при уменьшенном — полностью закрываться.

Зазор измеряют щупом на холодном (при температуре +20 °С) или прогретом двигателе (при рабочей температуре) между кулачками распределительных валов (кулачок должен быть направлен от толкателя) и регулировочной шайбой толкателя клапана.

Для холодного двигателя номинальный зазор на впускном распределительном валу составляет (0,25±0,04) мм, на выпускном валу – (0,31±0,04) мм.

Вам потребуются: набор щупов, микрометр.

2. Установите поршень 1-го цилиндра в положение ВМТ такта сжатия (см. Установка поршня первого цилиндра в положение ВМТ такта сжатия). При этом кулачки впускных клапанов 2-го цилиндра и выпускных клапанов 3-го цилиндра должны быть направлены вверх и расположены симметрично под небольшим углом внутрь (к центру головки блока).

3. Измерьте набором щупов зазоры. Если зазоры не соответствуют норме, определите с помощью щупов действительный зазор и запишите полученные значения. Аналогично измерьте зазоры в остальных клапанах. Для этого выполните следующее:

- проверните коленчатый вал на полоборота. В этом положении проверьте зазоры на кулачках впускных клапанов 1-го цилиндра и выпускных клапанов 4-го цилиндра;

- снова проверните коленчатый вал на полоборота. В этом положении проверьте зазор на кулачках впускных клапанов 3-го цилиндра и выпускных клапанах 2-го цилиндра;

- проверните коленчатый вал еще на полоборота и проверьте зазор на кулачках впускных клапанов 4-го цилиндра и выпускных клапанов 1-го цилиндра.

Если зазоры в приводе клапанов не соответствуют норме, отрегулируйте зазоры. Необходимо заменить толкатели тех клапанов, зазоры которых отличаются от номинальных значений. Для регулировки зазоров в приводе клапанов снимите распределительные валы (см. Снятие, дефектовка и установка распределительных валов).

4. Снимите толкатели клапанов.

5. На внутреннюю сторону толкателя нанесен регулировочный размер, которому соответствует толкатель.

6. Рассчитайте размер (все значения в мм) регулировочного толкателя N по формуле N = T + A – S, где

Т — размер снятого толкателя;

А — измеренный зазор в клапане;

S — номинальный зазор.

7. Установите толкатели клапанов с рассчитанными по формуле размерами и все снятые детали в порядке, обратном снятию, проверьте зазоры. При необходимости повторите операции, указанные выше.

регулировка

у нас электромагнитное управление. в регулировке не нуждается.

1,4T гидрики

1,6 и 1,6Т стаканами регулируются

про электромагнитное управление поржал от души. вы люди когда другим совет даете сами разберитесь.

1,4T гидрики

1,6 и 1,6Т стаканами регулируются

про электромагнитное управление поржал от души. вы люди когда другим совет даете сами разберитесь.

мне интересно где ты в 1.4 нашёл гидрики ? и про регулировку 1.6т сам придумал ? ничего там не регулируется ,только капитальный ремонт гбц ,если это требуется ,толкатели стоят на обоих двигателях и тарахтят одинаково ,но 1.6 т тише работает ,так как не цепной

1,4T (A14NET) Толкатель клапана двигателя 0640013 это не гидрики.

1,6T (A16LET) Регулировка теплового зазора клапана осуществляется с помощью толкателя клапана (стакана) с разными размерами от 3.0303.050MM до 3.5803.600MM с равным шагом 0.03

еще надо что нить объяснять заслуженному астроводу.

А что такое капитальный ремонт ГБЦ. ))))))

Всем - удачи на дорогах и запаса тормозного пути!

Кто понял жизнь - тот не спешит!

OAST1,4TAT Cosmo+Cosmo plus+.

Лучшая дорога та, что ведет домой.

Ex-Maxzelastra

ребята у меня 1.4 атмосферник, цепной.

Так я понимаю торохтение для этих двигателей - норма? регулировать ничего не нужно?

спасибо за все ответы.

1,4T гидрики

1,6 и 1,6Т стаканами регулируются

про электромагнитное управление поржал от души. вы люди когда другим совет даете сами разберитесь.

A14XER 100л.с. тоже гидрики 0640013

а как стаканами регулируют поищи на просторах интернета, но думаю тебе оно не надо

у опелей тарахтение это норма, потарахтит тысяч 100 и сдохнет))) но больше думаю и не надо.

A14XER 100л.с. тоже гидрики 0640013

а как стаканами регулируют поищи на просторах интернета, но думаю тебе оно не надо

у опелей тарахтение это норма, потарахтит тысяч 100 и сдохнет))) но больше думаю и не надо.

не утешительный прогноз. Вообще опелевские двигатели зарекомендовали себя не плохо, да и лимит где то тысяч 300 000, но ты железно прав, тысяч 80 000 и продавать.

значит у меня гидрокомпенсаторы, и это от них такой звук.

спасибо огромное за ответ.

КСТАТИ, слушала как работает двигатель на мазде 3, такая же хрень.

1,4T (A14NET) Толкатель клапана двигателя 0640013 это не гидрики.

1,6T (A16LET) Регулировка теплового зазора клапана осуществляется с помощью толкателя клапана (стакана) с разными размерами от 3.0303.050MM до 3.5803.600MM с равным шагом 0.03

еще надо что нить объяснять заслуженному астроводу.

А что такое капитальный ремонт ГБЦ. ))))))

толкатель стоит и там и там ,не ставят сейчас гидрики ,а ремонт уже по состоянию ,когда сёдла прогорят узнаешь ,никакие зазоры на этих моторах никто не регулирует

толкатель стоит и там и там ,не ставят сейчас гидрики ,а ремонт уже по состоянию ,когда сёдла прогорят узнаешь ,никакие зазоры на этих моторах никто не регулирует

Что ты понимаешь под словом толкатель. и что за запчасть с номером OPEL 0640013, которая установлена в двигателях A14XER и A14NET. На этих моторах стоят гидрики, открой программу посмотри, если конечно хоть немного понимаешь в устройстве двигателя. и не смеши своими познаниями других. Ты много седел прогоревших видел на этих моторах, капитальщик заслуженный.

Похож на гидрик, твой толкатель.

Или все же это толкатель. А не гидрик.

А зазоры регулируют на всех моторах где нет гидриков, а регулируют их разными способами (шайбами, стаканами, болтами и гайками и т.д.) в зависимости что предусмотрел производитель двигателя. А про то что зазоры еще и разные на впуске и выпуске могут быть про такое слышал. или на заводе собрали и на всю жизнь зазор один.

регулировка тепловых зазоров клапанов Z18XER

Огромная благодарность нашим одноклубникам DDP, Dimmi и brabus495 за их ценные советы и посты.

Мой двигатель получил метановое ГБО на пробеге 81335км

На пробеге 120768 я первый раз снял крышку и проверил тепловые зазоры.

Скрипя сердцем проехал еще 1222км

На 121990 произвел регулировку.

ГБО сильно просаживает седла, несмотря на наличие вариатора опережения зажигания. (довпрыска бензина нет, капельницы нет)

Для оптимизации трудозатрат, регулировку клапанов рекомендую проводить одновременно с заменой ремня ГРМ и роликов, либо одновременно с заменой дизелящих шестерен или всего вместе

В этом посте опишу процедуру замены толкателей клапанов без замены грм

Итак нам потребуется:

Набор щупов для измерения тепловых зазоров. Обратить внимание чтобы шаг в диапазоне 0.05-0.10 размера был 0.01. Так к примеру зазор 0.23 определяется двумя щупами 15+8

Динамометрический ключ (внимание, самый доступный ключ из магазина имеет очень грубую шкалу 10 20 30 40 50 и т.д. нтютонов. Крышки распредвалов необходимо будет затягивать с моментом 8 ньютонов, на этом советско-китайском ключе значение 8 ньютонов будет очень примерным)

Набор торксов Т и Е, убедится, что в наборе есть Т55 хорошего производителя желательно короткий, Т55 из дешевого набора скорее всего сломается.

Малая плоская отвертка

черный маркер

белый штрих-корректор

Ключ на 7мм.

рожковый тонкий ключ на 24 подточенный до толщины 5-6 мм стачивать можно не всю плоскость, а только мешающиеся части, но это только по месту

специнструмент КМ6628, его можно сделать из стального уголка шириной 45мм, длинной сантиметров 30. Я использовал подходящий по размерам напильник, предварительно сняв с его нижней стороны зубы при помощи наждака.

Набор щупов для замера тепловых зазоров клапанов

желательно иметь микрометр 25-50мм

Потребуются запчасти:

Обязательно: Сальники распредвалов - 06 36 930 - 2 шт.

толкатели клапанов: в экселевской табличке есть номера в соответствии с номиналом

Желательно: Прокладка клапанной крышки 56 07 980

Разбираем:

- Поддомкрачиваем правое передние колесо, снимаем его, защиту, переднюю часть подкрылка и кожух под ним.

- снимаем модуль зажигания Т40, сняв с него фишку

- отсоединяем разъемы клапанов распредвалов

- Откручиваем клапанную крышку Е11

- Снимаем патрубок вентиляции картерных газов

- Снимаем крышку головки блока

- Замеряем и записываем зазоры, замеры производить при температуре +20 градусов, замеры производятся в момент когда кулачки смотрят вверх

на заводе устанавливаются толкатели преимущественно размера 3.30мм (30х)-3.32мм (32х), разброс бывает незначительный, примерно 4 толкателя меньше 30 и 4 толкателя больше 32, причем минимальный 25 максимальный 34

Поэтому для первой регулировки рассчитать и заказать необходимые стаканчики из соображений, что менять будем 31. После наличия на руках примерно необходимого набора плюс минус можно будет переставить. Крайние клапаны и седла (1 и 4 цилиндра) просаживаются сильнее чем расположенные в середине ГБЦ, поэтому если даже набор получится не точным – то толкатели распределить таким образом, чтобы по краям зазор получался чуть больше.

Завод рекомендует выставлять зазоры 0.25 +-0.04 для впуска и 0.31 +- 0.04 для выпуска. По совету одноклубника DDP зазор на выпуск можно смело ставить 45-50, так я и поступил, и его слова теперь подтверждаю характерный хруст повышенных зазоров клапанов не появился.

Если нужных толкателей на руках еще нет, собираем в обратном порядке, моменты затяжек ниже по тексту.

Я докатался пока зазор первого выпускного клапана не составил 6 сотых мм. Это уже слишком рискованно, зажатый клапан обязательно прогорит.

Если толкатели на руках продолжаем разбирать:

- Под двигатель желательно положить брусок необходимой толщины, так как будем снимать опору.

- Воротком с 12-тигранной головкой на 19 поворачиваем натяжитель ремня навесных агрегатов против часовой стрелки и снимаем приводной ремень

- сам натяжитель ремня навесных агрегатов снимать не обязательно.

- снимаем корпус воздушного фильтра

- снимаем опору двигателя (необходимо для снятия крышки) E14

- снимаем верхнюю крышку ремня грм+следующую за ней так называемую среднюю часть крышки.

- выставляем метку на коленвале, метки шестерен распредвалов должны смотреть друг на друга и быть почти в горизонте (почти потому, что не в горизонте) кулачки распредвалов четвертого цилиндра при этом должны смотреть друг на друга, прорези на задних торцах распредвалов должны располагаться на одной оси, чуть выше центра распредвалов

- фиксируем распредвалы специнструментом КМ6628 в прорези на задних торцах распредвалов

- крышки подшипников распредвалов пронумерованы, обратим на это внимание и ставить их будем каждую на свое место ОБЯЗАТЕЛЬНО.

- так же маркируем распредвалы чтобы по пьяни их не перепутать местами

- штрих-корректором выставляем метки на ремне в местах обеих шестерен и на нижний кожух ремня возле коленвала, в место куда укажет метка на шкиве коленвала. Моя метка немного не совпала, видимо после сборки на заводе, шестерни немного дозатянулись, я в конечном итоге в это же место и выставлял, но правильнее будет выставить коленвал по метке.

- вынимаем КМ6628

- учитывая тот факт что шкив коленвала остался на месте, соответсвтенно нижняя часть крышки грм тоже

- сдергиваем ремень с выпускной шестерни, затем с впускной.

- снятый ремень укладываем в сторону.

- прикрываем ремень и все, что снизу под крышкой тряпочкой, на тряпочку укладываем пакет, т.к. прольется масло.

- после снятия ремня можно проверить люфт шестерен, у меня впускная чуть люфтит, примерно на четверть зуба, выпускная без люфта

К сожалению просто приподнять распредвалы без снятия шестерен нереально, под шестернями два болта, которые придется отвернуть для того чтобы отодвинуть корпус ремня грм, который в свою очередь прячет болты крепления бугеля.

Поэтому снимаем шестерни

Самое идиотское место – это крепление шестерен к рапредвалам. Там не используются ни шлицы ни шпонки ни проточки какие-нибудь. Да на распредвалах есть проточки, а на шестернях нет никаких выступов, посадочная поверхность шестерни абсолютно гладкая, и не проскальзывают эти шестерни только за счет силы трения, полученной за счет очень сильного прижатия шестерни к валу резьбой. Давно боялся разбирать только из-за этих шестерен, но минимальный зазор выпускного клапана 0.06 не оставил выбора. А что если недозатянешь? Коленвал затянет, но он может затянуть так, что и клапаны пойдут под замену. Фашисты просто мстят нам за вторую мировую.

Итак снятие шестерен

-ОБЯЗАТЕЛЬНО СНИМАЕМ КМ6628 (были случаи, когда кусок распредвала откалывался) Валы придерживаются тонким рожковым ключом на 24

- Откручиваем пробки шестерен Т55 (затяжка будет 30 Нм)

потечет масло

Когда будем ставить на место шестерни их необходимо будет тянуть по схеме указанной в книжке 65Нм + 120° + 15°

Меня всегда беспокоили подобные схемы, особенно в таких ответственных местах. Поэтому протираем болты шестерен от масла и ставим маркером риску на шляпке болта и на шестерне. При обратной затяжке я затягивал до этой риски

- откручиваем шестерни, убедившись в том, что КМ6628 снят.

Болты помечаем какой от куда, чтобы в дальнейшем поставить их на свои места.

-сдергиваем шестерни, опять пролили масло.

- откручиваем три верхних болта кожуха ремня грм и один нижний, на картинке в мурзилке указанно где.

- снимаем распредвалы. Последовательность откручивания смотрим на схеме в мурзилке

- вынимаем толкатели, смотрим их номинал (желательно удостоверится, что номинал совпадает с реальным размером при помощи микрометра, на практике половина совпала, половина имела фактический размер меньше на 1 сотку) записываем значения на бумажку.

-моем руки пьем кофе и вбиваем в эксель недостающие значения.

Еще раз повторюсь:

В связи с худшим охлаждением ГБЦ по углам и как показывает практика, что крайние клапаны просаживаются сильнее, об этом предупреждал DDP и теперь я его слова также подтверждаю.

Зазор выпускных клапанов решил выставить такой 50 47 - 45 45 - 45 45 - 47 49

Если Вы не используете пропан, метан или водород в качестве моторного топлива – выставляйте зазоры на выпуске 31. как рекомендует завод изготовитель.

если кто-либо сможет выставить еще больший зазор прошу отписаться по результатам, очень интересно, не появится ли от этого посторонний звук.

- в моем случае минимально требуемый размер получился 2.85 мм (-15) Такого размера не существует в продаже, минимальный который, Вы сможете приобрести это 3.04.

Поэтому есть два варианта точить поверхность стакана снаружи, или точить наплыв изнутри.

Толщина донышка у всех стаканов 2,25 мм. А толщина наплыва на этом донышке остальные 0,79-1,35 в зависимости от номинального размера толкателя.

Стачивая донышко стакана снаружи, не стоит стачивать его больше чем на 0,25 мм. Во время стачивания постоянно контролировать толщину донышка во всех местах стакана, чтобы стачивался он равномерно, такая практика у меня тоже есть.

Но есть способ лучше, точить наплыв изнутри, для этого понадобится микродрель, с маленькой абразивной насадкой, и одетой на этот дрель куска тербки подходящего размера. Трубка подтачивается напильником и тем самым глубина утопленности абразива в трубке сокращается.

Точить пришлось 6 стаканов, на 15-25 соток. Остальные размеры были сточены наждаком с верхней поверхности заранее.

Да приборчик не промышленный, он быстро перегревается и поэтому за 4 подхода минут по 15-20 с перерывами минут по 30 необходимые размер были получены

- чистыми руками устанавливаем толкатели в соответствии с получившейся таблицей, предварительно смазав внешние стенки стаканов свежим маслом. Проверяем чтобы каждый стаканчик в своем колодце двигался очень плавно.

после того как все толкатели встали на свои места поливаем их маслом сверху, чтобы заполнить углубления возле толкателей,

-смазываем маслом подшипники распредвалов и ставим распредвалы по своим местам и в правильном положении, так чтобы прорези на задних торцах были выше центра распредвалов

- смазав рабочую поверхность, устанавливаем крышки подшипников распредвалов по местам, наживляем болты

- затягиваем крышки подшипников распредвалов моментом 8 Нм, в том порядке, как изображено в мурзилке

Но вот незадача, у моего хренового совко-китайского дино ключа минимальная шкала 10, эх не обратил сразу на это внимания. Можно конечно тянуть почти до 10, но что если погрешность этого грубого инструмента в районе 10 +-5 . проверить нечем, вспоминать учебник физики, подвешивать 8 кг на рычаг один метр, время уже 11 утра, а я еще не спал, какой там ньютон. Вообщем тянул до 10 на всякий, все нормально, но рекомендую обзавестись хорошим инструментом.

- устанавливаем новые сальники, посадочное место можно на всякий случай немного промазать герметиком, предварительно обезжирив поверхности.

- Очищаем бугель, обезжириваем посадочное место, наносим герметик (без фанатизма), ПАРУ ММ ОТ КРАЕВ ВОЗЛЕ МАСЛЯННЫХ КАНАЛОВ не промазывать, чтобы излишки герметика не попали в канал.

- ставим бугель на место, предварительно смазав маслом шейку распредвала, затягиваем моментом 8 Нм желательно в два этапа, чтобы бугель надежно сел без перекосов

- очищаем торцы распредвалов и посадочное место шестерен, песчинка не допустима, пылинка не желательна

- Одеваем впускную шестерню, наживляем ее родной болт

- одеваем на нее ремень в соответствии с поставленной белой меткой

- одеваем ремень на выпускную шестерню, и затем с надетым ремнем ставим шестерню на вал, тут нужно чтобы помощник деревянной палкой отталкивал натяжной ролик грм, при этом толкал в металл, а не в ремень.

Т.к. нижняя крышка не снималась соответственно ключом натяжной ролик не зацепить.

- наживляем второй болт

- устанавливаем КМ6628

- проверяем не сместилась ли метка на коленвале

- удостоверяемся, что метки которые мы выставили на ремне совпадают со звездами и метки звезд смотрят друг на друга.

Если все правильно продолжаем.

- еще раз щупами проверяем получившиеся зазоры, записываем. При температуре двигателя +35 градусов, зазоры примерно на 0.01 больше, нежели при температуре +20градусов, имеем это ввиду, если зазоры немного не совпадут с желаемыми.

Крышка ремня грм затягивается с моментом 6 нм, то есть ее можно затягивать отверткой.

Крышка головки цилиндров на головке цилиндров 8Нм

Модуль зажигания на головке цилиндров 8Нм

-двигатель лучше сразу не заводить, дать герметику полимеризоваться

P.S. Дополнено спустя 11 месяцев и 26 ткм, проверил зазоры.

Сильнее всех просел почему-то первый впускной клапан (первый из восьми) на 11 сотых.

На выпуске сильнее всех просели второй и четвертый клапаны на 9 соток. Аутсайдер прошлого раза (первый выпуск) сел всего на 6 соток

Слава богу зазоры я выставлял больше чем рекомендует завод, поэтому по статистике до следующего лета протянет даже впускной если будет просаживается с той же интенсивностью.

Есть также пять клапанов, зазоры которых увеличились от 1 до 4 сотых и три клапана в нолях.

Этим дополнением хочу заявить, что методика стачивания наплыва в стакане, опасений не вызывает. Конечно при условии, что стачивается наплыв равномерно, чтобы плоскость наплыва осталась примерно параллельной плоскости поверхности стакана.

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

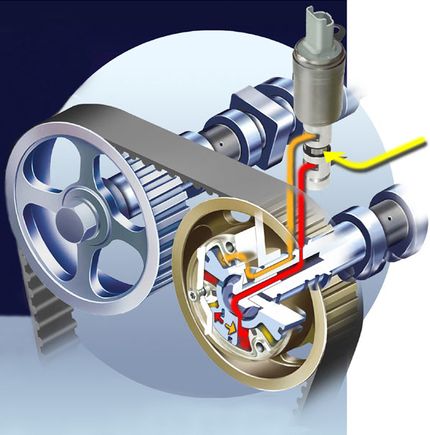

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

Проводить диагностику, расшифровывать ошибки, а также сбрасывать их, удобнее всего мультимарочным автосканером. Одни из таких доступных вариантов является Rokodil ScanX Pro. Им можно снимать показания датчиков большинства автомобилей с 1994 г.в. нажатием пары кнопок. А также проверять срабатывание датчика включая/отключая различные функции.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

Обратите внимание, что при заглушенном фазорегуляторе мощность двигателя падает приблизительно на 15% и немного возрастает расход бензина.

Заключение

Для компенсации теплового расширения клапана конструктивно задается зазор между торцом стержня клапана и кулачком распределительного вала. При увеличенном зазоре клапан не будет полностью открываться, а при уменьшенном - полностью закрываться.

Зазор измеряют щупом на холодном (при температуре +20 °С) или прогретом двигателе (при рабочей температуре) между кулачками распределительных валов (кулачок должен быть направлен от толкателя) и регулировочной шайбой толкателя клапана.

Для холодного двигателя автомобиля Opel Astra номинальный зазор на впускном распределительном валу составляет (0,25±0,04) мм, на выпускном валу - (0,31±0,04) мм.

Вам потребуются: набор щупов, микрометр.

2. Установите поршень 1-го цилиндра в положение ВМТ такта сжатия (см. Установка поршня первого цилиндра в положение ВМТ такта сжатия). При этом кулачки впускных клапанов 2-го цилиндра и выпускных клапанов 3-го цилиндра должны быть направлены вверх и расположены симметрично под небольшим углом внутрь (к центру головки блока).

3. Измерьте набором щупов зазоры.

Если зазоры не соответствуют норме, определите с помощью щупов действительный зазор и запишите полученные значения. Аналогично измерьте зазоры в остальных клапанах. Для этого выполните следующее:

- проверните коленчатый вал на пол-оборота. В этом положении проверьте зазоры на кулачках впускных клапанов 1-го цилиндра и выпускных клапанов 4-го цилиндра;

- снова проверните коленчатый вал на пол-оборота. В этом положении проверьте зазор на кулачках впускных клапанов 3-го цилиндра и выпускных клапанах 2-го цилиндра;

- проверните коленчатый вал еще на пол-оборота и проверьте зазор на кулачках впускных клапанов 4-го цилиндра и выпускных клапанов 1-го цилиндра.

Если зазоры в приводе клапанов не соответствуют норме, отрегулируйте зазоры. Необходимо заменить толкатели тех клапанов, зазоры которых отличаются от номинальных значений. Для регулировки зазоров в приводе клапанов снимите распределительные валы (см. Снятие, дефектовка и установка распределительных валов).

4. Снимите толкатели клапанов.

5. На внутреннюю сторону толкателя нанесен регулировочный размер, которому соответствует толкатель.

6. Рассчитайте размер (все значения в мм) регулировочного толкателя N по формуле

где Т - размер снятого толкателя;

А - измеренный зазор в клапане;

S - номинальное значение зазора.

7. Установите толкатели клапанов, рассчитанные по формуле, и все снятые детали в порядке, обратном снятию, проверьте зазоры. При необходимости повторите операции, указанные выше.

Читайте также: