Как снять гбц на тойота королла

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Toyota Corolla , головка блока цилиндров Toyota Corolla , прокладка блока цилиндров Toyota Corolla

9. Головка блока цилиндров – снятие и установка

Примечание:

Убедитесь, что двигатель полностью остыл перед снятием головки блока цилиндров.

Примечание:

Измерьте клапанный зазор перед снятием распредвалов (глава 1А), чтобы не выполнять даннеы действия позже.

Снятие

1. Слейте охлаждающую жидкость из системы охлаждения с блока цилиндров и радиатора (смотрите главу 1А).

2. Слейте моторное масло и снимите масляный фильтр (смотрите главы 1А).

3. Снимите корпус дроссельной заслонки, топливные форсунки, направляющие-распределители топлива, впускные и выпускные коллекторы (смотрите главу 4А).

4. Снимите цепь привода ГРМ, как описано в разделе 5.

5. Отверните болт крепления и извлеките контрольный масляный клапан с головки блока цилиндров (смотрите иллюстрацию 6.3).

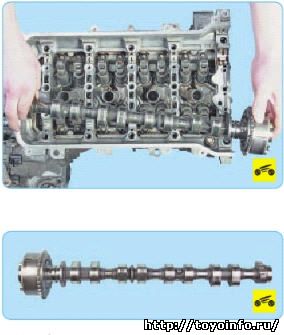

6. Снимите распредвалы и толкатели (смотрите раздел 8).

7. Пометьте и снимите оставшиеся компоненты, такие как хомуты, шланги, патрубки или провода системы охлаждения.

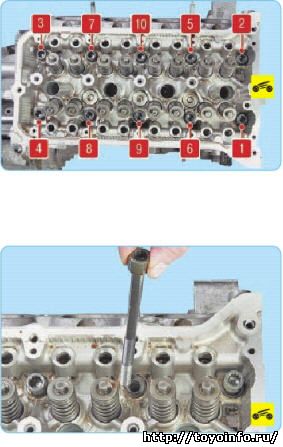

8. При помощи шестигранного ключа М12 ослабьте болты крепления головки блока цилиндров с шагов ¼ оборота, пока не сможете отвернуть их от руки. Ослабьте болты крепления головки блока цилиндров в последовательности противоположной затяжке (смотрите иллюстрацию 9.21), чтобы избежать деформации и растрескивания головки блока цилиндров. Удалите шайбы.

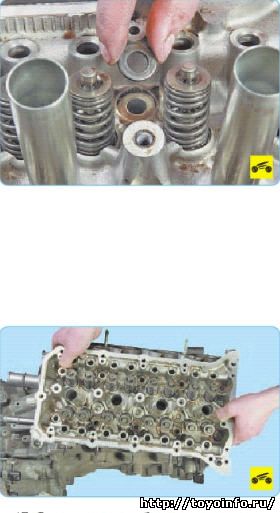

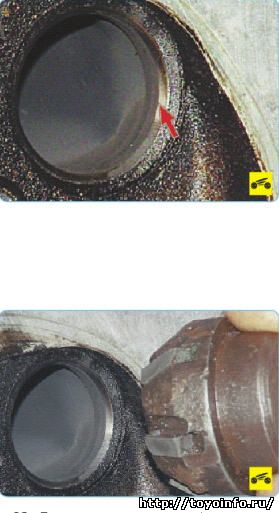

9. Снимите головку с блока цилиндров. Если у вас возникли сложности, осторожно подденьте головку блока цилиндров со стороны коробки передач (смотрите иллюстрацию).

10. Снимите все внешние компоненты с головки блока цилиндров с целью тщательной проверки и очистки. Для получения подробной информации относительно процедур технического обслуживания головки блока цилиндров обратитесь к главе 2С.

Установка

11. Контактные поверхности головки блока цилиндров и блока цилиндров/картера должны быть идеально чистыми перед установкой головки блока цилиндров.

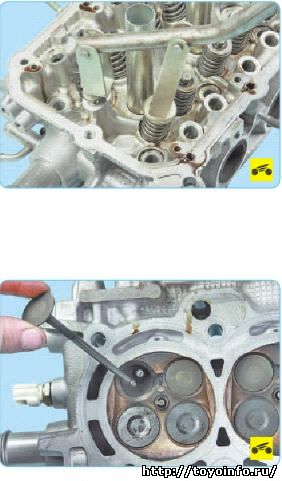

12. Используйте твердый пластиковый или деревянный скребок, чтобы удалить все остатки старой прокладки (смотрите иллюстрацию), затем очистите контактные поверхности при помощи средства для очистки тормозной системы. Если на контактных поверхностях есть следы моторного масла, после установки головки блока цилиндров прокладка не будет герметичной, что может стать причиной образования утечек. При выполнении работ рекомендуется заткнуть отверстия цилиндров тряпками, чтобы избежать попадания загрязнений. Используйте пылесос, чтобы удалить посторонние частицы, которые могли попасти в блок цилиндров.

13. Проверьте контактные поверхности головки и блока цилиндров на наличие задиров, царапин и других повреждений. Если повреждения незначительные, их можно удалить при помощи напильника. В противном случае детали придется подвергнуть шлифовке.

14. Используйте метчик подходящего размера , чтобы очистить резьбу установочных отверстий под болты, затем очистите отверстия сжатым воздухом, убедившись, что они чистые.

Примечание:

Обязательно надевайте защитные очки при использовании сжатого воздуха.

15. Установите каждый болт в тиски и используйте фаску, чтобы удалить коррозию и восстановить резьбу. Загрязнения, коррозия и поврежденная резьба могут повлиять на момент затяжки.

16. Измерьте длину болтов крепления головки блока цилиндров. Если длина одного из болтов не соответствует спецификациям (что указывает на излишнее растяжение), замените все болты крепления головки блока цилиндров (смотрите иллюстрацию).

17. Установите все компоненты, которые были сняты с головки блока цилиндров.

18. Установите новую прокладку на штифты в блоке цилиндров, при этом каталожный номер должен находиться на наружной стороне (смотрите иллюстрацию).

19. Осторожно установите головку блока цилиндров на блок, при этом нужно следить, чтобы прокладка не сместилась.

20. Перед установкой болтов головки блока цилиндров нанесите небольшое количество моторного масла на резьбу и под головки болтов крепления.

21. Установите болты и шайбы крепления головки блока цилиндров, затем затяните их в необходимой последовательности моментом затяжки 1 этапа (смотрите иллюстрацию).

22. Дотяните болты крепления головки блока цилиндров на угол 90° в указанной последовательности.

23. Проверьте и отрегулируйте клапанные зазоры при необходимости (смотрите главу 1А).

24. Дальнейшая процедура установки выполняется в порядке обратном снятию, однако рекомендуется обратить внимание на следующие примечание:

А) Заправьте систему охлаждения, установите новый масляный фильтр и добавьте моторное масло в двигатель (смотрите главу 1А).

- упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

- стук клапанов, не устраняемый регулировкой зазоров в механизме привода клапанов. Может возникать из-за повышенного износа кулачков распределительного вала вследствие применения низкокачественного моторного масла или повреждения масляного фильтра.

Работа по замене распределительного вала показана на примере двигателя 1ZR-FE. Замену валов на двигателях 1NR-FE и 4ZZ-FE проводите аналогично

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите крышку головки блока цилиндров

6. Снимите цепь привода газораспределительного механизма

7. Ослабьте в указанном порядке затяжку двадцати пяти болтов крышек подшипников распределительных валов и выверните болты.

8. Снимите крышки подшипников распределительных валов.

9. Снимите распределительные валы впускных.

10. . и выпускных клапанов.

11. Осмотрите распределительный вал. Поверхности опорных шеек и кулачков должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек не допускаются задирь, забоины, царапины, наволакивание алюминия от гнезд подшипников в голозке блока. Если на рабочих поверхностях кулачков обнаружены следы заеданий, перегрева, глубокие риски или износ в виде огранки, а также равномерный износ свыше 0,5 мм, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

12. В мастерских, оборудованных специальными инструментами и приспособлениями, можно проверить радиальное биение шеек распределительных валов. При биении более 0,02 мм замените вал, так как его правка не допускается.

При установке нового распределительного вала рекомендуем заменить коромысла клапанов новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуем добавить в моторное масло противозадирную антифрикционную присадку.

13. Установите распределительные валы в головку блока и все снятые детали в порядке, обратном снятию.

Если необходим ремонт головки блока цилиндров двигателя, снимите ее. В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять

в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZR-FE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NR-FE и 4ZZ-FE проводите аналогично.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите впускную трубу

6. Снимите крышку головки блока цилиндров

7. Снимите выпускной коллектор

8. Снимите цепь привода газораспределительного механизма

9. Снимите распределительные валы газораспределительного механизма и выверните два болта

10. Снимите нажимные рычаги клапанов

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZ-FE снимите толкатели клапанов

12. Подденьте отверткой.

13. . и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров..

15. . окончательно выверните болты крепления головки, выньте их.

16. . и снимите установленные под болтами шайбами

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите Головку блока цилиндров

18. Установите приспособление для сжатия пружин клапанов, сожмите пруж/ны, снимите сухари, тарелки пружин, пружины

19. . и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и вьпускюго коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных - 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 (рис. 5.7) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, пооверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

Клапан: 1 - фаска; 2 - тарелка; 3 - стержень; 4 - проточка

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии - 53,88 мм

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

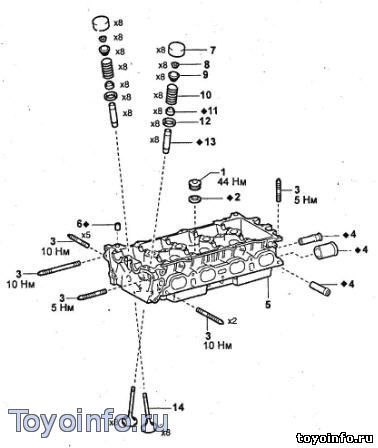

Головка блока цилиндров 1ZZ-FE. 1 - заглушка №2, 2 - прокладка, 3 - шпилька, 4 - штуцер, 5 - головка блока цилиндров, 6 - штифт, 7 - толкатель, 8 - сухари, 9 - тарелка пружины, 10 - пружина, 11 - маслосъемный колпачок, 12 - седло пружины, 13 - направляющая втулка, 14 - клапан.

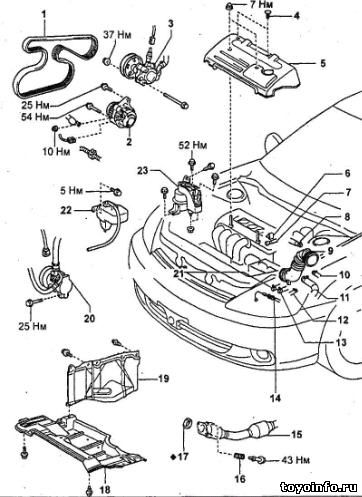

Снятие и установка головки блока цилиндров 1ZZ-FE. 1 - ремень привода генератора, 2 - генератор, 3 - насос гидроусилителя рулевого управления,4 * клипса, 5 - декоративная крышка головки блока цилиндров, 6 - фиксатор топливной трубки, 7 - топливная трубка, 8 - топливный шланг №3,9 - воздушный шланг, 10 - впускной шланг "Ви отопителя, 11 - впускной шланг радиатора, 12 - шланг, 13, 21 - шланг перепуска охлаждающей жидкости, 14 - трос акселератора, 15 - передняя приемная труба системы выпуска, 16 - пружина, 17 - прокладка, 18 - кожух нижней защиты двигателя, 19 - уплотнение подкрылка, 20 - компрессор кондиционера, 22 - расширительный бачок радиатора, 23 - амортизатор правой опоры двигателя.

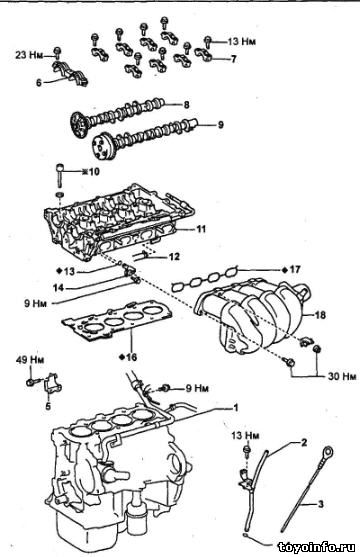

Снятие и установка головки блока цилиндров 1ZZ-FE. 1 - трубка №1 перепуска охлаждающей жидкости, 2 - направляющая масляного щупа, 3 - масляный щуп, 4, 13 - кольцевое уплотнение, 5 - стойка выпускного коллектора,6 - крышка №1 подшипников распределительных валов, 7 - крышка подшипника распределительного вала, 8 - распределительный вал выпускных клапанов, 9 - распределительный вал впускных клапанов, 10 - оолт крепления головки блока цилиндров, 11 - головка блока цилиндров,12 • шланг №4 перепуска охлаждающей жидкости, 14 - клапан WT.

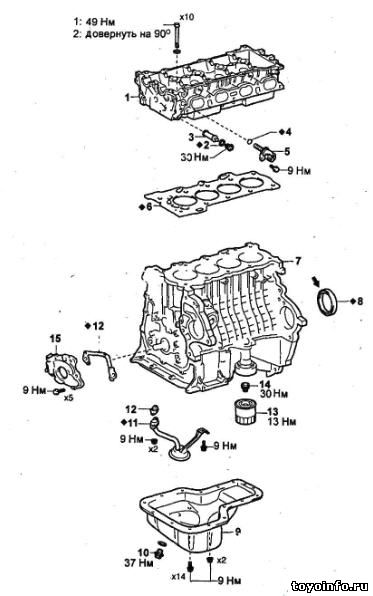

Подготовка к разборке блока цилиндров 1ZZ-FE. 1 - головка блока цилиндров,2 - прокладка, 3 - масляный фильтр системы WT, 4 - кольцевое уплотнение,5 - клапан системы WT, 6 - прокладка головки блока цилиндров, 7 - блок цилиндров, 8 - задний сальник коленчатого вала, 9 - масляный поддон,10 - сливная пробка, 11 - маслоприемник, 12 • прокладка, 13 - масляный фильтр, 14 - штуцер, 15 - масляный насос.

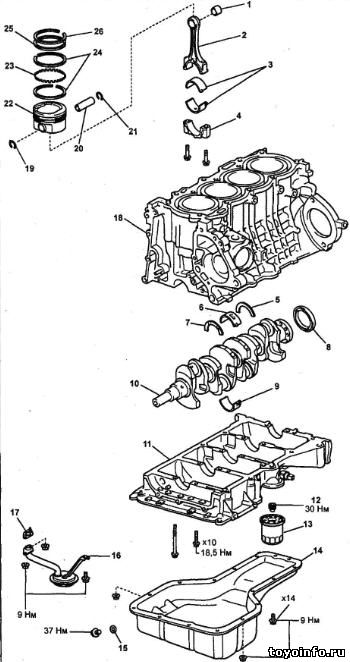

Разборка и сборка блока цилиндров 1ZZ-FE. 1 - втулка верхней гоповм шатуна, 2 - шатун, 3 - вкладыши шатунных подшипников, 4 - крышка шату на, 5, 7 - упорные полукольца, 6 - верхний вкладыш коренного подшипни ка коленчатого вала, 8 - задний сальник коленчатого вала, 9 - нижнш вкладыш подшипника коленчатого вала, 10 - коленчатый вал, 11 - крышк; коренных подшипников, 12 - перепускной болт, 13 - масляный фильтр 14 - масляный поддон, 15,17 > прокладка, 16 - маслоприемник, 18 - блок ци линдров, 19, 21 • стопорное кольцо, 20 - поршневой ,палец, 22 - поршень 23 - расширитель маслосъемного кольца, 24 - скребки маслосъемноп кольца, 25 * компрессионное-кольцо №2,26 - компрессионное копьцо №1

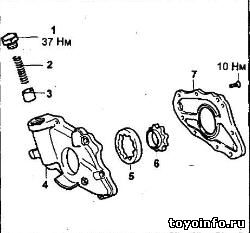

Масляный насос 1ZZ-FE 1 - заглушка редукционного клала на, 2 - пружина редукционного кла пана, 3 - редукционный клапан 4 * корпус насоса, 5 - ведомый ротор, 6 - ведущий ротор, 7 - крышка насоса.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Toyota Corolla , головка блока цилиндров Toyota Corolla , прокладка блока цилиндров Toyota Corolla

4. Головка блока цилиндров

Разборка

Примечание:

После выключения зажигания приемник и дисплей в сборе сохраняет различные данные и настройки. Поэтому после выключения зажигания обязательно подождите не менее 85 с, прежде чем отсоединять провод от отрицательного (-) вывода аккумуляторной батареи (для моделей с аудиовизуальной системой и с системой навигации).

1. Снимите впускной клапан:

- Используя SST (09202-70020 (09202-00010), (09202-01020), 09202-00021) и деревянные бруски (а), сожмите внутреннюю пружину сжатия и извлеките восемь кулачков тарелки клапанной пружины..

Примечание:

Разложите снятые детали таким образом, чтобы их можно было установить в первоначальные положения.

- Снимите восемь тарелок клапанных пружин, восемь внутренних пружин сжатия и восемь впускных клапанов с головки блока цилиндров.

Примечание:

Разложите снятые детали таким образом, чтобы их можно было установить в первоначальные положения.

2. Аналогично, как описано выше, снимите выпускной клапан.

3. С помощью острогубцев снимите 16 сальников штока клапана.

4. С помощью сжатого воздуха и магнитного захвата извлеките 16 чашек клапанных пружин из головки блока цилиндров, выдув их сжатым воздухом.

5. Снимите резьбовую заглушку № 2:

Примечание:

Если прямая резьбовая заглушка № 2 протекает или подверглась коррозии, замените ее.

- С помощью прямого шестигранного гаечного ключа на 10 мм отверните три прямые резьбовые заглушки № 2 и снимите три прокладки.

Проверка

1. Проверьте плоскостность головки блока цилиндров:

С помощью прецизионной поверочной линейки и щупа измерьте величину коробления поверхностей в местах контакта головки блока цилиндров с блоком цилиндров и коллекторами. Если коробление превышает максимально допустимую величину, замените головку блока цилиндров.

Примечание:

Максимальное коробление:

- С нижней стороны головки блока цилиндров: 0,05 мм.

- Со стороны впускного коллектора и выпускного коллектора: 0,10 мм.

а - С нижний стороны головки блока цилиндров. b - Сторона впускного коллектора. с - Со стороны выпускного коллектора.

2. Убедитесь в отсутствии трещин на головке блока цилиндров:

Методом цветной дефектоскопии проверьте впускные каналы, выпускные каналы и поверхность блока цилиндров на наличие трещин. При обнаружении трещин замените головку блока цилиндров.

3. Проверьте седла клапанов:

- Нанесите тонкий слой берлинской лазури на торец клапана.

- Слегка вдавите клапан в седло клапана.

Примечание:

Не вращайте клапан, прижимая его.

Проверьте конус и седло клапана в рассмотренном ниже порядке:

- Если берлинская лазурь видна по всему периметру конуса клапана (в пределах 360°), конус клапана концентричен. В противном случае замените клапан.

- Если берлинская лазурь видна по всему периметру седла клапана (в пределах 360°), направляющая и конус клапана соосны. В противном следует повторно прошлифовать поверхность седла клапана.

- Убедитесь, что контактная поверхность седла клапана располагается по центру торца клапана и имеет на впуске ширину 1,0–1,4 мм (1).

- Убедитесь, что контактная поверхность седла клапана располагается по центру торца клапана и имеет на выпуске ширину 1,0–1,4 мм (1).

4. Проверьте пружину сжатия:

- При помощи штангенциркуля замерьте длину пружины сжатия в свободном состоянии. Номинальная длина в свободном состоянии: 51,88 мм. Если длина пружины сжатия в свободном состоянии не соответствует указанному значению, замените пружину.

- Стальным угольником измерьте изгиб пружины сжатия (1). Максимально допустимое отклонение: 1,3 мм. Если отклонение пружины сжатия превышает максимально допустимую величину, замените пружину.

5. Проверьте впускной клапан:

- Скребком для удаления остатков прокладок удалите нагар с головки впускного клапана.

- Тщательно очистите клапан металлической щеткой.

- С помощью штангенциркуля измерьте полную длину впускного клапана (а). Если общая длина меньше минимально допустимой величины, замените впускной клапан.

Примечание:

- Номинальная общая длина: 109,34 мм.

- Минимально допустимая общая длина: 108,84 мм.

- Микрометром измерьте диаметр штока клапана. Диаметр штока клапана: 5,470-5,485 мм. Если диаметр штока клапана не соответствует требуемому, проверьте масляный зазор.

- Штангенциркулем измерьте расстояние от рабочей фаски до края тарелки клапана. Если расстояние от рабочей фаски до края тарелки клапана меньше минимально допустимой величины, замените впускной клапан.

Примечание:

- Номинальная толщина кромки: 1,0 мм.

- Минимальная толщина кромки (1): 0,5 мм.

6. Проверьте выпускной клапан:

- Скребком для удаления остатков прокладок удалите нагар с головки выпускного клапана.

- Тщательно очистите клапан металлической щеткой.

- С помощью штангенциркуля измерьте полную длину выпускного клапана. Если общая длина меньше минимально допустимой величины, замените выпускной клапан.

Примечание:

- Номинальная общая длина: 108,25 мм.

- Минимально допустимая общая длина: 107,75 мм.

- Микрометром измерьте диаметр штока клапана. Диаметр штока клапана: 5,465-5,480 мм. Если диаметр штока клапана не соответствует требуемому, проверьте масляный зазор.

- Штангенциркулем измерьте расстояние от рабочей фаски до края тарелки клапана. Если расстояние от рабочей фаски до края тарелки клапана меньше минимально допустимой величины, замените выпускной клапан.

Примечание:

- Номинальная толщина кромки: 1,0 мм.

- Минимальная толщина кромки: 0,5 мм.

7. Проверьте масляный зазор направляющей втулки клапана

- Нутромером измерьте внутренний диаметр направляющей втулки клапана. Номинальный внутренний диаметр втулки: 5,510-5,530 мм.

- Вычтите измеренное значение диаметра штока клапана из измеренного значения внутреннего диаметра направляющей втулки. Если зазор превышает максимально допустимую величину, замените клапан и направляющую втулку.

Примечание:

1. Номинальный масляный зазор:

- На впуске: 0,025-0,060 мм.

- На выпуске: 0,030-0,065 мм.

2. Максимальный допустимый масляный зазор:

- На впуске: 0,080 мм.

- На выпуске: 0,085 мм.

Ремонт

Отремонтируйте седла клапанов:

Примечание:

- При ремонте седла клапана контролируйте его положение.

- Не допускайте попадания на кромку посторонних материалов.

- Подавайте фрезу постепенно, чтобы обеспечить высокую степень чистоты поверхности седла клапана.

1. Устройством для расточки седел с углом заточки 45° обработайте поверхность седла клапана так, чтобы ширина седла превышала номинальное значение.

2. Резцами с углами заточки 30° и 75° подправьте седло клапана так, чтобы клапан касался седла по всему периметру седла клапана. Касание должно осуществляться в центре седла клапана, а ширина седла клапана должна соответствовать указанному диапазону по всему периметру. Номинальная ширина седла клапана (а): 1,0 - 1,4 мм.

3. Вручную со шлифовальной пастой притрите клапан с седлом клапана.

4. Проверьте положение притирки клапана.

Повторная сборка

1. Установите свечной колодец:

Примечание:

Если устанавливается новая головка блока цилиндров, трубки свечных колодцев должны быть заменены.

- Нанесите герметик-фиксатор (фирменный герметик 1324 от компании Тойота, Three Bond 1324 или аналогичный) на поверхность новой трубки свечного колодца, показанной на рисунке.

Примечание:

- Установите трубку свечного колодца в течение трех минут после нанесения фиксатора.

- Следует действовать осторожно, чтобы не повредить трубку свечного колодца.

- Соблюдайте осторожность и не допускайте попадания моторного масла на герметик-фиксатор в течение 1 часа после установки трубки свечных колодцев.

а - 1,0-3,0 мм. b - 1,0-13,0 мм.

- С помощью деревянного бруска и молотка вбейте трубку свечного колодца до достижения заданной высоты выступания. Номинальная высота выступания: 122 мм.

Примечание:

Чтобы не запрессовать трубку свечного колодца слишком глубоко, во время посадки измеряйте высоту выступания.

2. Установите резьбовую заглушку № 2:

Примечание:

- Если прямая резьбовая заглушка № 2 протекает или подверглась коррозии, замените ее.

- С помощью прямого шестигранного ключа с головкой на 10 мм установите три новые прокладки и три прямые резьбовые заглушки № 2. Момент затяжки: 44 Н·м.

3. Установите 16 чашек клапанных пружин на головку блока цилиндров.

4. Установите сальник штока клапана:

- Нанесите на 16 новых сальника штока клапана тонкий слой моторного масла.

Примечание:

- Будьте особенно внимательны при установке сальников для впускных и выпускных клапанов. Например, установка сальника впускного клапана на выпуске, либо установка сальника выпускного клапана на впуске может затруднить последующую установку.

- Сальники штока впускных клапанов (а) имеют серый цвет (1), а сальники штока выпускных клапанов (b) – черный (2).

- С помощью специального инструмента SST (09201-41020) вставьте сальники штоков впускных клапанов.

Примечание:

- При установке без использования SST сальник штока впускного клапана может быть поврежден или вставлен неправильно.

- Не вставляйте сальники штока впускного клапана под углом.

а - Правильно. b - Неправильно.

5. Установите впускной клапан:

- Нанесите достаточное количество моторного масла на кромку впускного клапана, как показано на рисунке.

а - 30 мм или более.

- Установите восемь впускных клапанов, восемь внутренних пружин сжатия (1) и восемь тарелок (2) клапанных пружин на головку блока цилиндров в сборе (3).

Примечание:

- Установите внутреннюю пружину сжатия конической стороной вверх (по направлению к тарелке клапанной пружины).

- Устанавливайте детали в первоначальные положения в порядке, обратном порядку снятия.

- Используя SST (09202-70020 (09202-01010), (09202-01020), 09202-00021) и деревянные бруски (а), сожмите внутреннюю пружину сжатия и установите восемь кулачков тарелок клапанных пружин..

- С помощью пластмассового молотка слегка осадите торец штока впускного клапана, чтобы обеспечить его надлежащую посадку.

Примечание:

- Соблюдайте осторожность, чтобы не повредить торец штока впускного клапана.

- Не следует подбивать держатель.

9. Снимите распределительные валы газораспределительного механизма (см. Замена распределительного вала) и выверните два болта.

10. Снимите нажимные рычаги клапанов.

11. Извлеките гидрокомпенсаторы.

ПРИМЕЧАНИЕ.

На двигателе 4ZZ-FE снимите толкатели клапанов (см. Регулировка зазоров в приводе клапанов двигателя 4ZZ-FE).

12. Подденьте отвёрткой…

13. и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров…

15. окончательно выверните болты крепления головки, выньте их

16….и снимите установленные под болтами шайбы.

ПРЕДУПРЕЖДЕНИЕ.

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите головку блока цилиндров.

18. Установите приспособление для сжатия пружин клапанов, сожмите пружины, снимите сухари, тарелки пружин, пружины (см. Замена маслосъёмных колпачков)

19. и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

ПОЛЕЗНЫЕ СОВЕТЫ.

Предварительно размочите нагар керосином.

Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

ПРЕДУПРЕЖДЕНИЕ.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить её эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и выпускного коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных – 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки.

Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов.

На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 (рис. 5.7) клапана и трещины на его тарелке 2 не допускаются.

При наличии повреждений замените клапан.

Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

ПРЕДУПРЕЖДЕНИЕ.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

Рис. 5.7. Клапан: 1 – фаска; 2 – тарелка; 3 – стержень; 4 – проточка.

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъёмные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются.

Номинальная длина пружины в свободном состоянии – 53,88 мм.

38. Проверьте состояние тарелок пружин.

Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Читайте также: