Затяжка впускного коллектора опель вектра а

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

регулировка клапанов Opel Vectra A , система впуска двигателя Opel Vectra A , система выпуска газов Opel Vectra A , система выпуска Opel Vectra A , система впуска Opel Vectra A

Система выпуска

Меры предосторожности при работе с элементами выпускной системы

Внимание

- Применять только оригинальные или равноценные им запасные части, так как они способны выдерживать высокие температуры, обладают высокой антикоррозионной стойкостью и имеют правильную геометрию.

- Выполнять работы по техническому обслуживанию и ремонту выпускной системы после того, как она полностью остынет. Необходимо помнить о том, что сразу после остановки двигателя элементы выпускной системы имеют высокую температуру.

- Соблюдать осторожность, чтобы не порезать руки об острую кромку теплозащитного экрана.

Примечание

При снятии и установке компонентов выхлопной системы рекомендуется руководствоваться приведенными ниже рисунками общего вида.

Внимание

- При сборке всегда заменять прокладки выпускной системы новыми.

- Не подлежит использованию любой подогреваемый кислородный датчик 2, который роняли с высоты более 0,5 м на твердую поверхность. Заменять его новым.

- Перед установкой нового подогреваемого кислородного датчика 2, восстановить резьбу, используя специальное приспособление с нанесенной на него противоприхватной смазкой.

- Не перетягивать подогреваемый кислородный датчик 2, поскольку это может привести к его повреждению.

- В каждом соединении удалить отложения с соприкасающихся поверхностей. Надёжно соединить стыки, чтобы предотвратить прорыв выхлопных газов наружу.

- Временно затянуть гайки крепления со стороны выпускной системы и болты крепления со стороны автомобиля. Перед окончательной затяжкой гаек убедиться в том, что элементы выпускной системы не касаются окружающих их деталей.

- Устанавливать упругие элементы так, чтобы они сохраняли свою форму, не были перекручены, слишком сильно сжаты или растянуты.

Выпускной коллектор

Снятие и установка

1. Отсоединить разъем жгута электропроводки от датчика кислорода.

2. Отсоединить переднюю секцию выхлопного патрубка от выпускного коллектора.

3. Если установлен. Снять шланг предварительного подогрева впускного воздуха.

4. Отвернуть элементы крепления и снять выпускной коллектор с головки блока цилиндров.

5. Тщательно промыть и очистить контактные поверхности впускного коллектора и головки блока цилиндров.

6. Установить элемент системы предварительного подогрева впускного воздуха на выпускной коллектор, затянуть элементы крепления с моментом затяжки 8 Нм.

7. Установить на головку блока цилиндров выпускной коллектор вместе с новой прокладкой и затянуть элементы крепления коллектора с моментом затяжки 22 Нм.

8. Подсоединить переднюю секцию выхлопной трубы к выпускному коллектору вместе с новой прокладкой, затянуть гайки крепления с моментом затяжки 25 Нм.

9. Подсоединить разъем жгута электропроводки к датчику кислорода.

Общее описание возможных неисправностей и нарушений в работе турбокомпрессоров

При возникновении проблем с работой двигателя – потеря мощности, слабые отклики на работу педали акселератора, не нормальный шум двигателя или утечки моторного масла – необходимо выполнить процедуры по выявлению причин нарушений в работе:

1. Проверить правильность и надежность сборки и подсоединения турбокомпрессора к патрубку выхлопной системы.

А. Проверить и убедиться в том, что установлены новые прокладки.

В. Проверить и убедиться в надежности затяжки болтов и гаек крепления.

С. Проверить соединения на наличие утечек отработанных газов.

D. Проверить все элементы системы впуска и выпуска на наличие повреждений и поломок.

Утечки отработанных газов из-за поврежденной или не установленной прокладки, а также не затянутые должным образом болты (или гайки) крепления могут привести к не нормальным звукам в работе двигателя.

При выявлении данных неисправностей, необходимо отвернуть и затянуть болты и гайки крепления с требуемым моментом затяжки. При необходимости заменить поврежденную прокладку.

2. Проверить правильность и надежность сборки турбокомпрессора с выпускным коллектором.

А. Проверить и убедиться в том, что установлена прокладка между турбокомпрессором и коллектором.

В. Проверить и убедиться в надежности затяжки болтов и гаек крепления.

С. Проверить соединения на наличие утечек отработанных газов.

D. Проверить все элементы системы впуска и выпуска на наличие повреждений и поломок.

Утечки отработанных газов из-за поврежденной или не установленной прокладки, а также не затянутые должным образом болты (или гайки) крепления могут привести к не нормальным звукам в работе двигателя.

При выявлении данных неисправностей, необходимо отвернуть и затянуть болты и гайки крепления с требуемым моментом затяжки. При необходимости заменить поврежденную прокладку.

3. Проверить правильность и надежность установки выпускного коллектора на головку блока цилиндров.

А. Проверить и убедиться в том, что установлена новая прокладка между коллектором и головкой блока цилиндров.

В. Проверить и убедиться в надежности затяжки болтов и/или гаек крепления.

С. Проверить соединения на наличие утечек отработанных газов.

Утечки отработанных газов из-за поврежденной или не установленной прокладки, а также не затянутые должным образом болты (или гайки) крепления могут привести к не нормальным звукам в работе двигателя.

При выявлении данных неисправностей, необходимо отвернуть и затянуть болты и гайки крепления с требуемым моментом затяжки. При необходимости заменить поврежденную прокладку.

4. Проверить надежность и правильность подсоединения к турбокомпрессору и к двигателю подводящего и возвратного масляного патрубка.

А. Проверить и убедиться в том, что установлены новые прокладки патрубков.

В. Проверить и убедиться в надежности затяжки болтов и/или гаек крепления.

С. Проверить масляные патрубки на наличие повреждения (чрезмерный изгиб, перекручивание или трещины).

Утечки отработанных газов из-за поврежденной или не установленной прокладки, а также не затянутые должным образом болты крепления могут привести к утечкам моторного масла.

При повреждении подводящего патрубка может возникнуть недостаток масла, нагнетаемого в центральный корпус турбокомпрессора, это может привести к его повреждению. При повреждении возвратного патрубка или при его засорении нарушается процесс отвода масла от турбокомпрессора, что может привести к утечкам моторного масла.

При выявлении данных неисправностей необходимо отвернуть и затянуть все болты (или гайки) крепления с требуемым моментом затяжки. Заменить прокладки патрубков или патрубки, при необходимости.

5. Проверить на наличие утечек моторного масла в соединении центрального корпуса с корпусом компрессора.

А. Проверить и убедиться в надежности элементов крепления.

В. Проверить на наличие утечек моторного масла.

К утечкам моторного масла может привести повреждение уплотнительного кольца (прокладки) между центральным корпусом и корпусом компрессора.

При обнаружении утечек моторного масла, необходимо заменить турбокомпрессор в сборе.

6. Проверить вакуумный шланг актуатора, а также шланги и патрубки турбокомпрессора.

А. Убедиться в том, что вакуумный шланг правильно и надежно подсоединен к актуатору турбокомпрессора.

В. Проверить и убедиться в том, что вакуумные шланги и патрубки не повреждены (чрезмерно изогнуты, перекручены или разорваны).

С. Проверить вакуумные патрубки на наличие трещин.

D. Проверить и убедиться в том, что вакуумные шланги подсоединены к выходу и входу, на электромагнитном клапане должным образом.

Потеря мощности и слабая реакция на педаль акселератора может возникнуть из-за повреждений или отсоединении вакуумных шлангов и патрубков.

При обнаружении данной неисправности, необходимо заменить все поврежденные патрубки.

7. Проверить работу актуатора турбокомпрессора.

А. Электронный актуатор (в зависимости от комплектации): проверить и убедиться в том, что шток перемещается плавно и без заеданий, при подаче управляющего сигнала на актуатор, используя специальное оборудование.

Примечание

На приведенном ниже рисунке турбокомпрессор изображен схематически, потому может отличаться от реального.

Потеря мощности двигателя и слабая реакция на педаль акселератора может быть причиной повреждения актуатора турбокомпрессора.

При обнаружении данного дефекта, необходимо заменить турбокомпрессор в сборе.

8. Проверить крыльчатку компрессора.

А. Проверить крыльчатку компрессора на наличие повреждений лопаток, как показано на рисунке ниже.

В. Проверить плавность вращения компрессора.

Причиной не нормального звука работы двигателя и слабая реакция на педаль акселератора может быть повреждение крыльчатки компрессора.

При обнаружении каких-либо дефектов, связанных с крыльчаткой компрессора, необходимо заменить турбокомпрессор в сборе.

9. Проверить техническое состояние крыльчатки турбины.

А. Проверить крыльчатку турбины на наличие повреждений лопаток, как показано на рисунке ниже.

В. Проверить плавность вращения турбины.

Причиной не нормального звука работы двигателя и слабая реакция на педаль акселератора может быть повреждение крыльчатки турбины.

При обнаружении каких-либо дефектов, связанных с крыльчаткой турбины, необходимо заменить турбокомпрессор в сборе.

Если причина нарушений в работе двигателя не связана непосредственно с турбокомпрессором, необходимо проверить все связанные с наддувом системы.

1. Проверить шланг сброса избыточного давления.

А. Проверить вентиляционный шланг на наличие повреждений или нарушений в его установке.

В. Проверить клапан системы принудительной вентиляции картерных газов (PCV) на наличие засорения.

При повреждении или засорении вентиляционного шланга, возможно повышение внутреннего давления в двигателе, что приведет к ухудшению подачи моторного масла к турбокомпрессору и его последующему выходу из строя и/или утечкам масла.

При обнаружении данных дефектов, необходимо заменить вентиляционный шланг или элементы системы.

2. Проверить надежность соединения воздушного патрубка с турбокомпрессором.

А. Проверить техническое состояние воздушного патрубка (на наличие повреждений, трещин или передавливания).

При уменьшении поперечного сечения воздушного патрубка в результате повреждения, перекручивания или чрезмерного изгиба давление воздуха на впуске резко упадет. Это может привести к выходу из строя турбокомпрессора или утечкам моторного масла. Если воздушный патрубок порван или отсоединен, то в турбокомпрессор могут попасть посторонние предметы, что приведет к его выходу из строя.

При обнаружении каких-либо дефектов воздушного патрубка, его необходимо заменить новым.

3. Проверить воздушный фильтр.

А. Проверить фильтрующий элемент.

В. Проверить воздушный фильтр на наличие воды в его корпусе.

С. Проверить загрязненность крышки воздушного фильтра.

D. Проверить и убедиться в соответствии номера детали фильтрующего элемента требуемому.

При засорении воздушного фильтра давление воздуха на впуске резко упадет. Это может привести к выходу из строя турбокомпрессора или утечкам моторного масла.

При обнаружении каких-либо нарушений в работе турбокомпрессора, необходимо заменить воздушный фильтр новым.

4. Проверить техническое состояние шлангов и патрубков промежуточного охладителя.

А. Проверить и убедиться в правильности и надежности соединений шлангов и патрубков промежуточного охладителя.

В. Проверить патрубки и шланги промежуточного охладителя на наличие повреждений (чрезмерного перекручивания, изгиба или разрыва).

С. Проверить патрубки промежуточного охладителя на наличие трещин (в зависимости от комплектации).

D. Проверит и убедиться в том, что все хомуты крепления расположены должным образом.

При повреждении или отсоединении патрубков или шлангов промежуточного охладителя, возможны утечки моторного масла через шланги и патрубки, а также повышение предельно допустимой частоты вращения турбокомпрессор с последующим выходом его из строя.

При обнаружении каких-либо дефектов патрубков и шлангов промежуточного охладителя их необходимо заменить новыми.

Примечание

При замене патрубков и шлангов промежуточного охладителя необходимо заменять их хомуты их крепления.

5. Проверить техническое состояние промежуточного охладителя.

А. Проверить трубки и бачки охладителя на наличие повреждения.

При повреждении промежуточного охладителя, возможно повышение предельно допустимой частоты вращения турбокомпрессор с последующим выходом его из строя.

При обнаружении каких-либо дефектов промежуточного охладителя, его необходимо заменить новым.

Примечание

При замене промежуточного охладителя необходимо заменять хомуты крепления патрубков и шлангов.

6. Проверить техническое состояние моторного масла.

А. Проверить уровень моторного масла.

В. Проверить моторное масло на потерю цвета, попадание воды и потерю вязкостных характеристик.

С. Проверить соответствие моторного масла рекомендуемым стандартам.

Если уровень моторного масла ниже требуемого, это может привести к уменьшению подачи масла к подшипникам турбокомпрессора и ухудшению теплоотвода.

При обнаружении данного нарушения, необходимо долить моторного масла до требуемого уровня или заменить его.

Примечание

Проверить масло на соответствие требуемым характеристикам.

7. Проверить давление моторного масла в системе двигателя.

А. Измерить давление моторного масла в системе, установив манометр на место датчика давления масла в блоке цилиндров.

В. Если уровень моторного масла ниже требуемого необходимо проверить маслоприемник. Затем проверить масляные распылители на наличие засорений, при накоплении продуктов износа на сетчатом фильтре маслоприемника.

Если уровень моторного масла ниже требуемого, это может привести к уменьшению подачи масла к подшипникам турбокомпрессора и ухудшению теплоотвода.

При обнаружении данного нарушения, необходимо долить моторного масла до требуемого уровня или заменить его. При накоплении продуктов износа, необходимо промыть и очистить сетчатый фильтр маслоприемника, также необходимо заменить прокладки масляных распылителей, проверив предварительно, чистоту каналов распылителей. Проверить техническое состояние всех элементов системы смазки, например масляного насоса.

Внимание

Всегда уделять особое внимание качеству и состоянию моторного масла, так как потеря его вязкостных и других характеристик может привести к серьезным повреждениям турбокомпрессора, который вращается с частотой 100 тыс. об/мин. Также уделять внимание и всей системе смазки в целом.

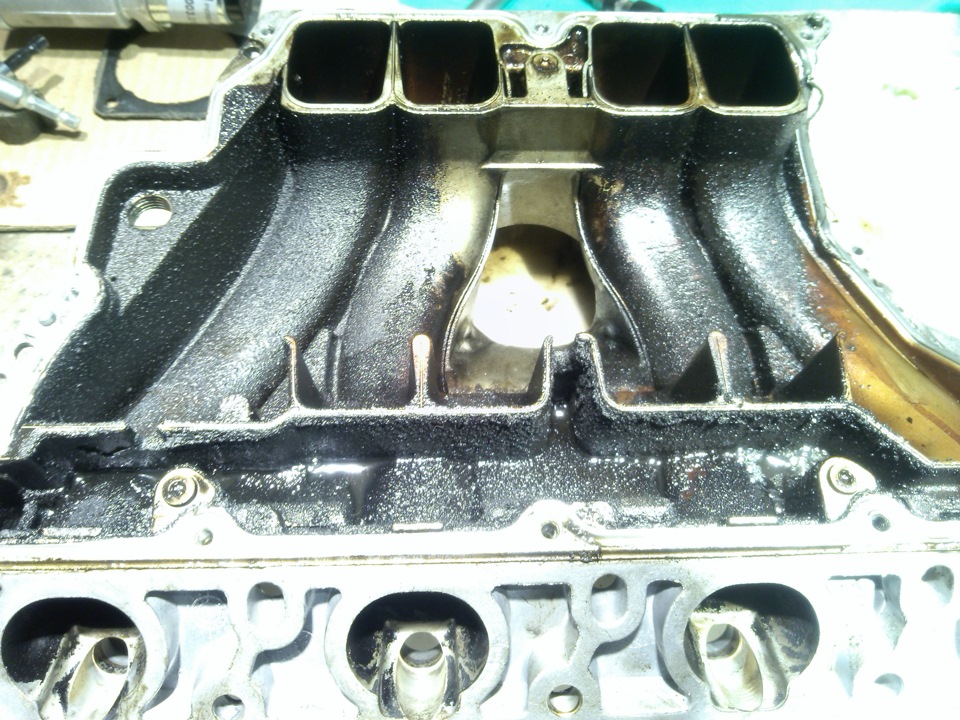

Всем привет! Пост будет большой, с фото. Сразу оговорюсь: впускной коллектор разполовинил и разобрал полностью на все части, в том числе и блок с заслонками.

Предыстория: Как-то разгоняясь почувствовал, что машина как бы чем-то металлическим поперхнулась, с того момента при достижении 2500 об. начинается звон металлический, проявляется в движении. Подумал на заслонки впуска, да и посты коллег свидельствовали, что грязи там ПЕЗЕДЕЦ.

Как раз со снятия впуска началась долгожданная пора: долго готовил гараж к месячному ремонту машины, ремонт профилактический, готовлюсь к поездке в Сочи на Формулу 1.

Так что постов скоро будет много.

Необходимый инструмент:

Набор Г-образных ключей или бит Торкс (Е12, Е14 как правило будут нужны)

Головки Торкс

Ключ на 10, 13, 16, 17, 18 (2 шт), 20,

Пассатижы

Отвертка шлицевая

Клещи для разжимания Опелевских хомутов

Заранее снял клемму с аккума (Карпасс помню) ), отверстие от ДЗ к впуску заткнул тряпкой, свечные колодцы тоже.

Далее, что необходимо делать, чтобы ничего не мешало:

1) Снимаем опоры двигателя со стороны ГРМ (16, 17)

Ничего сложного 2) Снимаем кронштейны генератора, идущие от головы и впуска (головки Торкс) По-моему пять болтов Торкс:

3) Снимаем модуль зажигания (ключи г-образные Торкс, 4 болта), ВВ провода, я еще свечи выкрутил:

4) Снимаем кронштейн (за него двиг что ли подвешивают при демонтаже?) за ГБЦ справа (головка Торкс)

5) Разъединяем абсолютно все разъемы датчиков ДВС слева-направо: ДТВВ, ДПКВ, ДМРВ, ДПРВ, РХХ, ДПДЗ, ЛЗ, клапана продувки адсорбера (который рядом с модулем зажигания), есть еще хитрый разъем на самом коллекторе с задней его стороны, управляет заслонками внутри коллектора, его я снимал уже после снятия коллектора, положив последний на ГБЦ.

6) Далее, как помню, перед нами рампа. Снимаем РДТ, он легко снимается, сначал скобу разжать, потом просто его с усилием вытянуть.

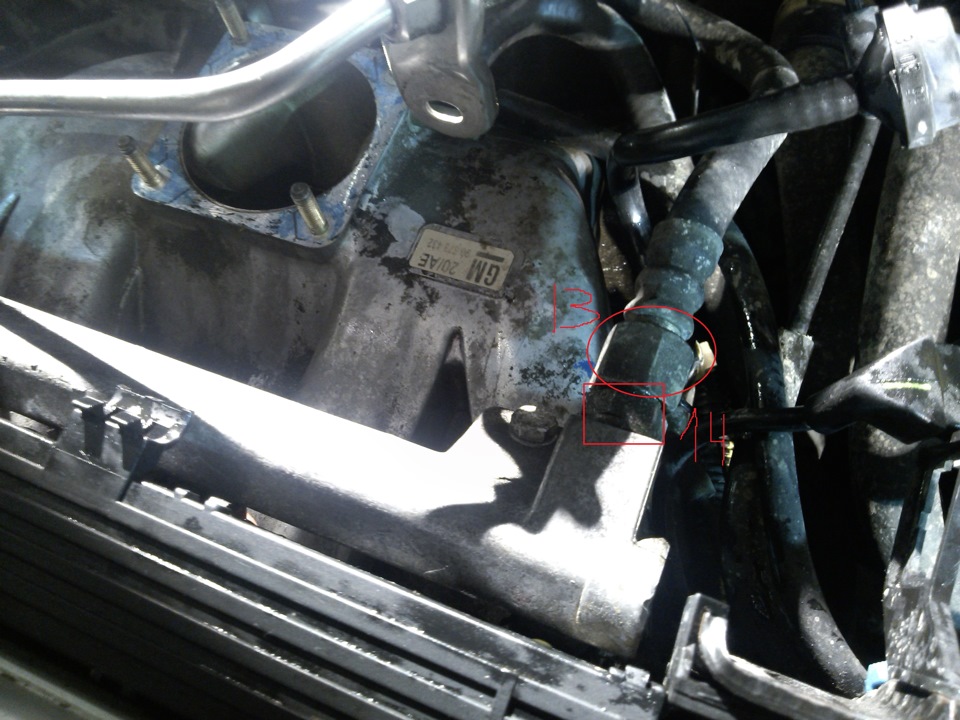

Сбрасываем давление топлива на ниппеле рампы. Теперь нужно открутить металлические трубки. Стоя со стороны возд. фильтра нужно ключом (18) зажать правую гайку (11) и другим ключом (18) откручивать левую (12). С другой стороны то же самое, только левая гайка трубки (13) под ключ на 20.

Польется немного бенза.

7) Снятие косы проводов.

Верхнюю крышку можно снять или можно не снять, если не сломаны зажимы. Очень хрупки. Сам пластиковый корпус косы прижат фиксаторами, на фото обведены в кружок. Отжимаем их отверткой со стороны ГБЦ, тянем вверх:

Провода пускай болтаются.

8) Снятие рампы и форсунок

Отворачиваем ключом (10) винт (15) и шпильку (16), крепящие рампу:

Если рампа шатается, но не поддается легким усилием, тяните сильней, я ее выдернул практически. Затыкаем отверстие форсов тряпками.

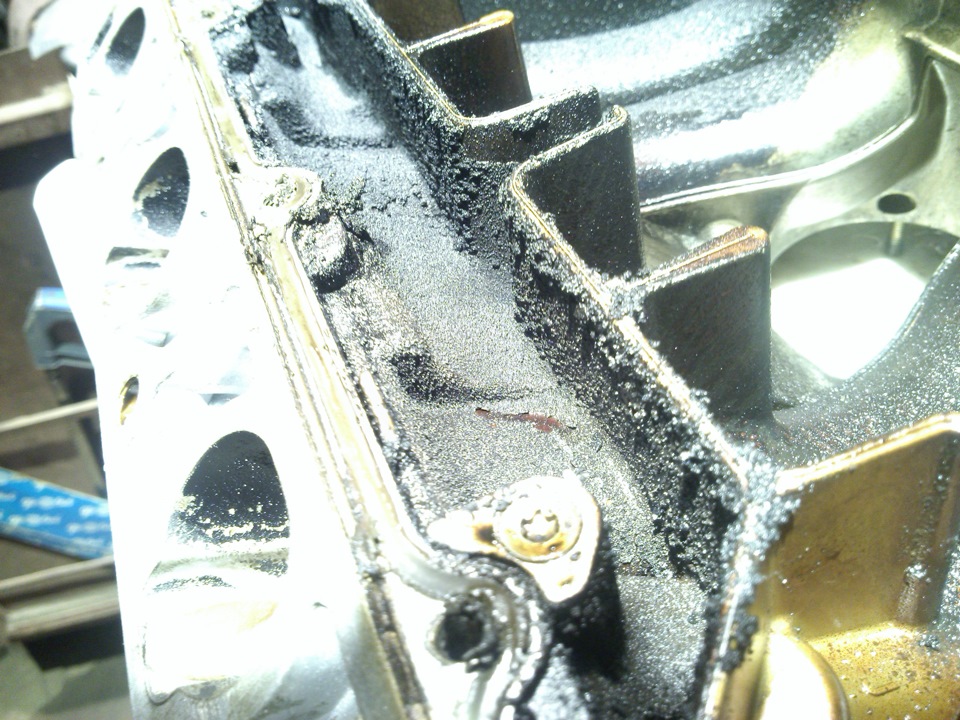

Дерьма на самом коллекторе у меня было очень много, комок на ладони еле умещался:

9) Откручиваем фиксатор шланга, идущего с ВУТ ключем (17), который находится на коллекторе сверху справа. Ключ у меня был 17 на 19, сторону на 19 я отрезал, а сторону на 17 максимально обточил болгаркой, чтобы стала уже, потому что откручивать ну пипец как неудобно.

Сначала крутнешь со стороны модуля зажигания, потом со стороны генератора и бегаешь туда-сюда. Спасибо Pogranec70 и остальным за совет!

10) Откручиваем с ямы легко доступный болт, снимаем и кронштейн:

11) Откручиваем 8 гаек коллектора головкой (13 по-моему). Коллектор сидит на шпильках, у меня усилие затянутости было на всех гайках примерно одинаковым, затянуто не сильно.

Итак, колдуем с родами, и вот, рождение младенца зафиксировано!

Ну а затем я уже снял разъем на задней части коллектора.

Далее разбираем коллектор, понадобятся биты или ключи Торкс, все видно на фото:

Удивляемся количеству гамна:

К слову сказать, у меня есть книжка по ремонту ОВБ, там вообще иногда не понятно, что и как делать…Фуфло, короче. Сам разбирался).

Советую все фоткать и записывать, как бы это смешно не показалось. Приготовьте много баночек и коробочек под болты, кронштейны и прочее.

В следующем посте расскажу дальнейшие действия!

Спасибо Сереге ака Sere3kee за дистанционную помощь!

Работу делал в два захода по 2-3 часа каждый, не торопился.

Всем мир!

Друзья, всем огромный привет! Все не было времени написать о проделанной работе…

То основная работа, то калымы, а на днях еще ездили в Ковров на соревнования по художественной гимнастике! Дочка заняла 3 место среди девочек 2013 года рождения, поздравьте нас! Ну в общем вернулись мы домой, вышел благополучно на работу, и как всегда так занят, что решил отчет черкнуть)))))

В общем, когда менял планку заслонок завихрения при осмотре заслонок и прокладок был выявлен их знос. А именно подклинивание заслонки в прокладке и продавливание прокладок. Принял решение заказывать новые…но тут как оказалось все не так просто, а вернее не так дешево… к тому же реальных фоток не нашел, а заказывать не пойми что за 3000руб. не хотелось… Решил купить сначала одну, для исследования так сказать… Заказал… По приходу осмотрел и несоответствий оригиналу не усмотрел, кроме цвета)))

Затем заказал еще 3шт, но имейте в виду они разные — так сказать 3 одинаковый и 1 другая. Потом номерками заделюсь… А вообще на нашем коллекторе 5 прокладок, и в этом проблема. 4 шт, которые с заслонками купить не проблема, а вот 5, которая просто колечко найти не удалось…оставил старую…

Особо в процессе описывать нечего, все уже разжевано до мелочей. В кратце опишу…

Снимаем всю мелочь с впускного-заслонку, трубки, проводку, датчики, ЭБУ. Отстегиваем все клипсы и защелки. Не забываем про трубку

вакуумника.

Затем снимаем корпус воздушного фильтра.

Взводим натяжитель и снимаем ремень допагрегатов.

Теперь нужно отсоединить клемму от АКБ. Далее откручиваем 4 винта генератора и сдвигаем его в сторону воздухана.

Теперь приступаем к снятию коллектора. Для этого отвлоачиваем 7 болтов и 2 гайки крепления к ГБЦ, не забываем про нижний болт крепления к коллектору. Чтоб его открутить лучше снять защиту, но можно и сверху. И откручиваем крепление трубки масляного щупа.

И вытаскиваем ее из поддона.

Теперь кувыркая и уговаривая вытаскиваем коллектор.

Теперь тащим коллектор на верстак и продолжаем…

Снимаем прокладки, заодно можно и моторчик снять и пропаять контакты. Я решил это сделать сразу, чтоб потом не возвращаться к этому вопросу.

При сборке обнаружил один косячок. Планка самый децл подклинивала. Выяснилось, что виновата одна из заслонок. При осмотре и сравнении с родной, было обнаружено отличие в степени загиба оси заслонки. При установке родной заслонки в новую прокладку клина не было. Пассатижами скорректировал загиб и все стало работать как надо. При толкании пальцем 10 возвратов из 10 попыток. До кучи почистил и продул сам мотор и привод. Перед установкой очищаем все привалочные плоскости на ГБЦ.

Должно быть чисто и ровно. Можно еще и каналы продуть, но при этом нужно проворачивать коленвал до закрытия клапана в продуваемом канале.

Ставим коллектор на место и собираем в обратной последовательности. При сборке прям сразу чувствуется как сдавливаются новые прокладки, чувствуешь что они там есть. Правда теперь нюанс, не будет ли сосать по старой прокладке, которая без заслонки… дымогенератором еще не проверял, некогда.

Ну вот в принципе и все. Сложного ни чего нет.

По ощущениям после замены могу сказать, что изменился звук мотора. Стал не то, что бы более грубым, но каким то более низким и жестким. С чем связано не знаю. Вибрация стала меньше, но более плотной, что-ли, фиг знает как описать. По езде, вроде как приемистей с низу стал. Но возможно это самовнушение… расход изменился или нет, не готов сказать. Но на днях ездил на дальняк-450км, и при средней скорости по БК 119 км/ч, по факту меньше 160 км/ч старался не опускать, иногда до 190 поднимал на обгонах…БК показал 11.2 л/100км, по факту 10.5 л/100км, считал по чеку от АЗС, до щелчка. И это на зимней резине по асфальту. Считаю расход приемлимым для этого мотора. А вы как думаете, норм расход или завышен?

Ну вот в общем то и все по этой теме)))

Всем спасибо, всем бобра!

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

регулировка клапанов Opel Vectra A , система впуска двигателя Opel Vectra A , система выпуска газов Opel Vectra A , система выпуска Opel Vectra A , система впуска Opel Vectra A

Система впуска

Впускной коллектор

Снятие и установка

1. Отсоединить отрицательную клемму от аккумуляторной батареи.

2. Снять корпус воздушного фильтра, резонатор (3) вместе с впускным воздуховодом, отсоединить шланг (стрелка) от резонатора, отсоединить разъем жгута электропроводки (2) от датчика массового расхода воздуха, после чего отсоединить впускной шланг (1) от корпуса воздушного фильтра, как показано на рисунке ниже.

3. Для моделей с двигателем С20ХЕ. Отсоединить разъем жгута электропроводки (4) от датчика температуры впускного воздуха, как показано на рисунке ниже.

4. Снять декоративную крышку двигателя.

5. Отпустить хомут крепления и отсоединить нижний водяной шланг системы охлаждения (1) от радиатора, как показано на рисунке ниже.

6. Снять ремень навесного оборудования со шкива генератора.

7. Отпустить нижний болт крепления генератора и отвести генератор в сторону.

Для моделей выпуска с 93-го года

8. Отметить направление вращение ремня привода навесного оборудования.

9. Отвести в сторону ролик натяжителя ремня и снять ремень привода навесного оборудования.

10. Отвернуть болты крепления и снять опору (1) и стойку (2) генератора от впускного коллектора, как показано на рисунке ниже.

11. Отпустить нижний болт крепления и отвести в сторону генератор в сборе.

12. Отсоединить водяной шланг (1) от расширительного бачка, после чего отсоединить водяной шланг (2) от впускного коллектора, как показано на рисунке ниже.

13. Отсоединить от впускного коллектора (стрелка) вакуумный шланг вакуумного усилителя тормозов, как показано на рисунке ниже.

14. Автомобили с системой кондиционирования. Отсоединить вакуумный шланг от переходника штуцера усилителя тормозов.

15. Подпереть впускной коллектор и отвернуть нижний соединительный болт крепления.

16. Отсоединить трос Боудена и топливные магистрали. Заглушить отверстия топливных патрубков.

17. Отсоединить от клапанной крышки шланги и патрубки.

19. Отложить в сторону распределитель топлива.

20. Отпустить гайки крепления впускного коллектора, отсоединить вакуумный патрубок (стрелка) от продувочного клапана, после чего снять продувочный клапан.

21. Приподнять впускной коллектор.

22. Отсоединить водяной шланг (1) от водяного патрубка, как показано на рисунке ниже.

23. Отсоединить разъем жгута электропроводки (2) от регулятора холостых оборотов, как показано на рисунке ниже.

24. Снять впускной коллектор в сборе.

25. Очистить прилегающие поверхности.

26. Установить на головку блока цилиндров новую прокладку впускного коллектора.

27. Установить впускной коллектор в сборе на головку блока цилиндров и затянуть гайки его крепления с моментом затяжки 22 Нм.

28. Подсоединить разъем жгута электропроводки к регулятору холостого хода, после чего подсоединить водяной шланг к водяному патрубку.

29. Установить продувочный клапан, подсоединить вакуумный шланг к продувочному клапану.

30. Подсоединить разъем жгута электропроводки (3) к продувочному клапану, подсоединить провода массы (2) к топливной рампе, подсоединить разъем жгута электропроводки (1) к потенциометру дроссельной заслонки. Установить и зафиксировать топливную рампу на головку блока цилиндров.

31. Проверить и убедиться в том, что все провода массы подсоединены должным образом.

32. Подсоединить шланги к крышке головки блока цилиндров, после чего подсоединить трос Боудена.

33. Модели с системой кондиционирования. Подсоединить вакуумную магистраль к переходнику вакуумного усилителя тормозов.

34. Установить и затянуть болты крепления опоры впускного коллектора с моментом затяжки 25 Нм.

35. Подсоединить вакуумный шланг к впускному коллектору и затянуть элемент крепления с моментом затяжки 20 Нм.

36. Подсоединить шланги (1) и (2) к расширительному бачку или впускному коллектору, как показано на рисунке ниже.

37. Модели с 93-го года выпуска. Установить опору (1) и стойку (2) к генератору и к впускному коллектору, затянуть болты их крепления с моментом затяжки 18 Нм.

38. Затянуть нижний болт крепления генератора с моментом затяжки 35 Нм.

39. Установить и натянуть ремень привода генератора.

40. Далее установка производится в последовательности обратной снятию.

41. Подсоединить отрицательную клемму к аккумуляторной батарее.

42. Довести до требуемого уровень охлаждающей жидкости в расширительном бачке.

Читайте также: