Регулирующие клапаны fcv должны закрываться при концентрации газа в помещении газоманифольда

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Выбор регулирующего клапана с пневмоприводом ВО или ВЗ ( подача командного воздуха открывает или закрывает проходное сечение клапана) должен производиться, исходя из условий его работы с учетом обеспечения безопасности в случае прекращения подачи сжатого воздуха. Поэтому, например, клапаны на линиях подвода внешних теплоносителей в ректификационную колонну должны быть ВО, на подаче в качестве хладоносителей воды - ВЗ, а хладагента - ВО. В этом случае при прекращении подачи сжатого воздуха давление в колонне не будет возрастать до недопустимых пределов и не произойдет переполнение аппарата жидким хладагентом, представляющее опасность для компрессора. В каждом конкретном случае тип клапана выбирается на основе тщательного анализа ситуаций, которые могут возникать при нарушениях нормального процесса производства. [2]

Выбор регулирующих клапанов должен призводиться по специальным техническим указаниям или соответствующим каталогам. [3]

Выбор регулирующего клапана для этого случая представляет большие трудности. Так как фильтр постепенно зарастает твердыми частицами, поток жидкости через клапан будет изменяться в широких пределах и может потребоваться шток клапана с логарифмической характеристикой. [5]

Выбор регулирующих клапанов должен производиться по специальным техническим указаниям или соответствующим каталогам. [6]

Выбор регулирующего клапана производится таким образом, чтобы при полном открытии клапана и перепаде давления на клапана 0 7 кГ / см2 обеспечить расход 600 л / мин. [7]

При выборе регулирующего клапана следует учитывать характер его работы. [8]

При выборе регулирующего клапана следует учитывать характер его работы. Например, если требуется установить клапан для регулирования давления пара, поступающего в объект, и он устанавливается на главном трубопроводе, то клапан должен быть прямого действия. Выполнение этого условия предусматривает бесперебойную подачу пара в объект в случае порчи клапана. При регулировании подачи газа к печам, наоборот, следует установить клапаны обратного действия. В этом случае при порче регулятора клапан приоткроет доступ топливного газа в печь. В месте установки регулирующих клапанов необходимо предусматривать обводные линии, чтобы на случай неисправности клапана иметь возможность пропустить поток, минуя неисправный участок. [9]

Расчет и выбор регулирующего клапана регулятора производительности делается аналогично расчету и выбору клапанов регуляторов давления. [10]

В конечном итоге выбор регулирующего клапана из числа серийно выпускаемых по его гидравлическим параметрам сводится к выбору вида пропускной характеристики ( линейной или равнопроцентной) и его условного диаметра прохода Dy. Условный диаметр прохода Dy регулирующего клапана определяется по требуемому значению KVy, которое находится из условия Куу 1 2 Kv макс где Kv макс - наибольшее рабочее ( требуемое расчетное) значение Kv при полном подъеме плунжера. [11]

Серьезные затруднения возникают при выборе регулирующего клапана для соляной кислоты из-за ее большой агрессивности и сравнительно малого расхода. Требуется применение специальных коррозионноустойчивых клапанов. [12]

Оба принципа этих классификаций применены для выбора регулирующих клапанов . [13]

Одной из задач автоматизации проектирования систем управления технологическими процессами является задача разработки машинных методов выбора регулирующих клапанов . [14]

Программа расчетов составлена применительно к вертикальным и горизонтальным системам, присоединенным к наружным теплопроводам по зависимой схеме с применением водоструйного элеватора. Программа предусматривает гидравлический расчет систем с равными и неравными перепадами температуры воды в стояках; тепловой расчет отопительных приборов; выбор регулирующих клапанов , контрольно-измерительных приборов ( КИП), регулятора давления; подбор элеватора; составление спецификаций на трубы, арматуру, отопительные приборы, КИП. [15]

Структурная схема куста нефтедобычи. Характеристика технологического оборудования распределения газа. Техническое обоснование выбора средств автоматизации и схемы внешних соединений. Устойчивость системы параметрами составных звеньев регулирования.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 24.03.2014 |

| Размер файла | 56,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство энергетики Российской Федерации

Государственное образовательное учреждение

среднего профессионального образования

Нижневартовский нефтяной техникум

по предмету: АСУ ТП

на тему: Автоматизация газоманифольда куста нефтедобычи

Студента очного отделения

Иванов Иван Иванович

Нижневартовск 2004 г.

Нефтедобыча- это основная отрасль развития экономики России и других государств. Это отрасль требует больших капиталовложений, материальных ресурсов, прежде чем будет получена прибыль от добытой нефти. Поэтому сокращение затрат на добычу 1 т. нефти - это основная задача НГДУ. Самое главное поддерживать дебит скважин. По мере эксплуатации дебит жидкости падает, так как уменьшается пластовое давление. Чтобы поддерживать его (пластовое давление) необходимо закачивать в пласт воду. Другие способы - это механизировать добычу. Для этого применяют насосы ( ЭЦН- электрический центробежный насос, ШГН- штанговый глубинный насос), газлифтный способ добычи.

Данный проект отражает принцип газлифтной добычи и автоматизацию этого способа. нефтедобыча газ автоматизация

Основной принцип - закачивается газ (попутный) в затрубное пространство скважины. Выходит газ по эксплуатационной трубе, захватывая из пласта нефть. Основная задача АСУ ТП в работе газомонифольда- оптимизировать подачу газа в пласт. Большой или маленький расход закачиваемого газа, это не рационально добытая нефть. Необходимо закачивать газ с таким расходом, чтобы добытая нефть была наибольшей на единицу расхода газа, т.к. за газ надо платить Компрессорной Станции. Эту задачу выполняет автоматика ГРМ и БТМА.

1. Исходные данные

1.1 Структурная схема куста нефтедобычи

На схеме наглядно представлены все скважины по типу добычи.

Скважина номер №1 - газлифтная. Газораспределительный блок называют газомонифольд (далее ГРМ). В ГРМ подается газ под высоким давлением 10,5МПа с КС (компрессорная станция). На компрессорной станции газ осушается, очищается и по трубопроводу подается в Газораспределительные монифольды.

Скважина номер №4 - нагнетательная. С Водораспределительного блока в скважину подается вода под большим давлением, для создания пластового давления, которое поддерживает работу других фонтанных скважин. В Водораспределительном блоке, на 4х отводах установлены четыре датчика расхода воды типа ДРС, задача которых контролировать расход (приемистость скважин). Замеренный дебит воды передается в Блок контроля и управления и далее на верхний уровень по линии связи (по радиосвязи) на ДП (диспетчерский пункт).

На Диспетчерском пункте идет обработка всех данных, производится анализ этих данных и делается вывод о работе технологического оборудования об оптимальности режима эксплуатации механизированной, газлифтной, водяной скважин. При необходимости меняются параметры работы технологического оборудования для достижения оптимального режима добычи нефти.

Блоки Дозирования реагентов №1 и №2 необходимы для подачи реагента и трубопроводы газомонифольда. Реагент служит для предотвращения появления конденсатных пробок.

Трансформаторная подстанция - для питания приборов, электроустановок, отопления и освещения технологических блоков.

1.2 Технология распределения газа

Распределение газа по выходным линиям производится в технологическом блоке распределения газа ГРМ. В блоке ГРМ

К распределительному коллектору подключено восемь газовых линий, по которым газ подается в скважины с 1 по 8 . Все линии абсолютно одинаковы, и поэтому нет смысла повторяться, а достаточно описать лишь первую линию. На первой линии установлен шаровой кран 2. После шарового крана установлена диафрагма к которой подключен датчик расхода для контроля расхода газа по линии №1. Далее установлен регулирующий клапан с электроприводом, который регулирует расход газа по линии №1 по команде с второго уровня автоматизации. После регулирующего клапана установлены манометры (показывающий и дистанционный) для контроля давления на устье скважины и режима закачки. На выходе газовой линии №1 установлен шаровой кран для технологического ремонта. Также, для технологического ремонта, предусмотрена байпасная линия или линия на свечу.

В ГРМ проложены две линии для подачи реагента до регулятора расхода и после. На каждой линии установлены технологические манометры и микрофильтры.

В ГРМ установлена вентиляторная установка, которая включается от датчика загазованности и в ручном режиме с блокировкой на открытие двери.

В ГРМ установлены обогреватели электрические и осветительная арматура.

1.3 Характеристика технологического оборудования

1. Буквенное и цифровое обозначение, записываемое в кружке, символизирует схему измерения в технологической схеме процесса, или же рядом с чертежном обозначением, которое служит для идентификации оборудования управления процессом схем измерения или регулирования.

2. Первая цифра проектного обозначения указывает на то, что измерительная схема к какому технологическому узлу относится.

3. устройство распределения газа

4. блок водораспределения

5. блок дозирования реагента

6. нефтяные скважины

8. трансформаторная подстанция

9. блок управления

Вторая цифра проектного обозначения указывает на измеренный параметр:

3. количество (дебит)

5. газовая опасность

6. сигнализация, управление

Третья цифра проектного обозначения указывает на число ответвления скважин у устройства ГРМ

Первая буква в проектном обозначении схем измерения, регулирования, управления, сигнализации обозначает измеренный параметр.

Использованные буквы и их значение:

Е- электрический параметр

F- расход, количество

G- сигнализация положения, управление

S- управление, сигнализация

Y- распределение питания

Остальные буквы проектного обозначения обозначают функции измерительной схемы и схемы регулирования:

А- сигнализация, аварийная сигнализация

Регулирующие клапана (8шт.) с электроприводом на выходных линиях FIRC 131- FIRC 138 тип FCV c рабочим давлением до 16,0МПа с ВЗО тип 20571 A KT I -Ex - взрывозащищенная оболочка, 220V.

Технологические манометры с пределом шкалы до 160кгс/см2 с обозначеним на схеме PI 120 - PI 129.

Электрические датчики перепада давления (расхода газа) FIRC 131 -FIRC 139 тип KAR- TRAN , вид защиты Ex des IIB T6, напряжение питания 14-45 В, помещение В-1А, выходной сигнал 4---20мА, рабочее давление до 16,0МПа

Все вентиля, клемные коробки, шаровые краны рассчитаны на рабочее давление до 16,0МПа.

Все электрооборудование имеет защиту- взрывобезопасная оболочка.

1.4 Параметры автоматизации

Основной параметр автоматизации в ГРМ- это автоматическая регулировка расхода газа по линиям до заданной уставки. Уставка определяется расчетным путем технологом нефтепромысла. Уставка - это например 1800м3/в сут. Этот параметр регулируют регуляторы расхода FCV по команде с терминала до равенства расхода газа по линии с ее установочном расходом.

Параметр - расхода газа по линиям контролируется терминалом. Этот контроль обеспечивают датчики расхода газа, установленные на линиях 1-8, 9. Выходной сигнал 4--20мА.

Параметр - давление газа на линиях ГРМ и на входе ГРМ контролируется терминалом для оценки режима закачки газа, контроля аварии в ГРМ. По высокому или низкому давлению терминал дает команду на закрытие регуляторов FCV и MOV. Выходной сигнал датчиков 4--20мА.

Параметр - загазованность в ГРМ контролируется детектором загазованности QISA 150. Терминал контролирует загазованности в ГРМ. При 10% НПВ (нижний предел взрываемости) концентрации включается вентилятор, и если концентрация доходит до 60%НПВ - дается команда на закрытие регуляторов и МОV и блокируется открытие входной двери.

Параметр температура в помещении ГРМ контролируется терминалом. При понижении температуры ниже -20 С , терминал прекращает регулирование по скважинам.

2. Техническая часть

2.1 Выбор и обоснование выбора средств автоматизации

К эксплуатации во взрывоопасных зонах допускаются электро-оборудование (машины, аппараты, устройства), контрольно-измерительные приборы, электрические светильники, средства блокировки, телефонные аппараты и сигнальные устройства к ним, устанавливаемые во взрывоопасных зонах 0, 1, и 2, должны быть выполнены во взрывозащищенном исполнении и иметь уровень взрывозащиты не ниже для данной зоны, вид взрывозащиты - соответствовать категории и группе взрывоопасной среды.

На каждый тип взрывозащищенного электрооборудования зарубежного производства должно предоставляться свидетельство (сертификат) Российской испытательной организации о его соответствии действующим в Российской Федерации нормативным требованиям в условиях его эксплуатации во взрывоопасной зоне. На применение такого оборудования должно быть разрешение Госгортехнадзора России.

Стандарты, использованные при разработке проектной документации:

- стандарт СЭВ 1635-70. Унифицированная международная система контроля, регулирования и управления (УРС). Общие технические требования:

- ГОСТ 15150-69. Машины, приборы и прочие технические изделия. Исполнения, принимающие во внимание различные климатические условия. Зачисление в категории, принимающие во внимание факторы климатической среды, условия эксплуатации, хранения и транспортирования.

- отраслевой стандарт ОСТ 16-0689.003-71. Взрывоопасное электрическое оборудование. Выбор заграничного электрического оборудования и их использование в взрывоопасной среде сооружений.

Венгерский стандарт MZA172. Правила по защите от прикосновения сильноточного электрического оборудования с напряжением не более 100В.

Венгерский стандарт MSZ1600. Правила по технике безопасности установки сильноточного электрического оборудования с напряжением не более 1000В.

Венгерский стандарт MSZ 4814. Взрывоопасные электрические изделия.

Применяются два типа клапанов: с малым седлом, имеющие линейную характеристику.

Этот тип применяется при расходах от 900 до 18000м3/сут.

Как следует из характеристики, одинаковые воздействия на клапан приводят к одинаковым изменениям расхода на всем диапазоне работы клапана с большим, седлом имеющим экспоненциальную характеристику.

Этот тип применяется при расходах от 54000 до 108000м3/сут.

Как следует из характеристики, одинаковые воздействия на клапан приводят к различным изменениям расхода на всем диапазоне работы клапана.

2.2 Функциональная схема автоматизации

Функциональная схема автоматизации представлена в графической части. Она представляет собой расположение приборов КИП и А на технологическом оборудовании ГРМ.

Регулирующие клапана (8шт.) с электроприводом на выходных линиях FIRC 131- FIRC 138 тип FCV c рабочим давлением до 16,0МПа с ВЗО тип 20571 A KT I -Ex - взрывозащищенная оболочка, 220V. В процессе работы управляется в местном режиме автоматическим регулятором ASM, и телемеханикой АСУ ТП (терминалом).

Электрические датчики перепада давления (расхода газа) FIRC 131 -FIRC 139 тип KAR- TRAN , вид защиты Ex des IIB T6, напряжение питания 14-45 В, помещение В-1А, выходной сигнал 4---20мА, рабочее давление до 16,0МПа. В процессе работы контролируются в местном режиме Регистратором, индикатором ASM и телемеханикой АСУ ТП (терминалом).

2.3 Схема внешних соединений

Схема внешних соединений представлена на чертеже в графической части проекта.

Во взрывоопасных зонах любого класса применение неизолированных проводников запрещается.

Во взрывоопасных зонах класса В-1, В-1а должны применяться провода и кабели с медными жилами.

Кабеля с полиэтиленовой оболочкой запрещены к применению во взрывоопасной зоне. Поэтому все кабеля внешних соединений технологических объектов на нефтяном кусту должны быть типа КВВГ, т.е. с медными жилами. Все кабеля, как силовые, так и контрольные проложены на эстокаде, кабели не должны иметь повреждения ни верхней оболочки ни бронезащиты. Кабель должен быть цельным и не иметь переходных коробок без взрывозащиты. В процессе эксплуатации контролируются вся кабельная продукция на целостность, на петлю фаза-нуль, заземление экранов кабеля.

Во взрывоопасных зонах любого класса подлежат заземлению все электрические аппараты и приборы при всех напряжениях переменного и постоянного токов.

Нулевые защитные проводники во всех звеньях сети должны быть проложены в общих оболочках, трубах, коробках пучках с фазными проводниками.

2.4 Схема АСУ ТП первого уровня

Схема АСУ ТП первого уровня представляет собой: приборы КИП и А, установленные в ГРМ на распределительной трубной и вентильной арматуре, контролирующие технологический процесс закачки газа в скважину и их связь с приборами КИП и А, установленные в БТМА (блок телемеханики и местной автоматики).

- Приборами местной автоматики являются:

- показывающие приборы (мА, мВ);

- регистратор R, многоканальный;

- автоматический регулятор ASM;

- терминал RPT-80 или контроллер SLC-500 Alen Bredlu;

Показывающие приборы представляют собой миллиамперметры с прямой шкалой, показывающие температуру помещения, газа, давления на линиях и в общем (входном) коллекторе.

Регистратор многоканальный предназначен для контроля и записи измеренных параметров на перфоленту в пределах 4-20 мА:

- расхода газа по 1-8 линиям ГРМ;

- по входному коллектору;

- давления по 1-8 линиям ГРМ;

Автоматический регулятор расхода газа предназначен для контроля:

установленного значения расхода газа по линии ГРМ.

Автоматический регулятор имеет релейный выход на открытие или закрытие регулятора.

По общему коллектору:

Р=127,9 кгс/см2- наибольший предел

Q=143794 -расход газа по общему коллектору

P=128,1 кгс/см2- рабочее общее давление

По первой линии скважина№699:

Q=12800,2 m3/сут -расход по линии №1 скважина№699

V- галочка над клапаном, значит регулятор расхода в работе

Р= 77,9 кгс/см2 - давление после регулятора расхода

И так далее показана информация по остальным линиям мнемосхемы.

Описание работы схемы АСУ ТП первого уровня.

3. Расчетная часть

3.1 Расчет САР расхода газа

Нарисуем функциональную схему САР регулирования расхода газа в ГРМ.

Участок от регулятора до датчика расхода газа называется каналом регулирования.

Функциональной схемой называется графическое изображение совокупности функциональных блоков и связей между ними, образующих САР.

Для регулирования расхода газа применяется регулятор непрямого действия, а электроприводной.

Рассмотрим его принцип действия. С изменением расхода газа на величину Qр, объект сравнения замыкает разные контакты в зависимости от направления его изменения, что определяет направление вращения двигателя. Далее механическая система превращает вращательное движение якоря двигателя в поступательное движение штока клапана.

Выбор регулирующего клапана с пневмоприводом ВО или ВЗ ( подача командного воздуха открывает или закрывает проходное сечение клапана) должен производиться, исходя из условий его работы с учетом обеспечения безопасности в случае прекращения подачи сжатого воздуха. Поэтому, например, клапаны на линиях подвода внешних теплоносителей в ректификационную колонну должны быть ВО, на подаче в качестве хладоносителей воды — ВЗ, а хладагента — ВО. В этом случае при прекращении подачи сжатого воздуха давление в колонне не будет возрастать до недопустимых пределов и не произойдет переполнение аппарата жидким хладагентом, представляющее опасность для компрессора. В каждом конкретном случае тип клапана выбирается на основе тщательного анализа ситуаций, которые могут возникать при нарушениях нормального процесса производства. [2]

Выбор регулирующих клапанов должен призводиться по специальным техническим указаниям или соответствующим каталогам. [3]

Выбор регулирующего клапана для этого случая представляет большие трудности. Так как фильтр постепенно зарастает твердыми частицами, поток жидкости через клапан будет изменяться в широких пределах и может потребоваться шток клапана с логарифмической характеристикой. [5]

Выбор регулирующих клапанов должен производиться по специальным техническим указаниям или соответствующим каталогам. [6]

Выбор регулирующего клапана производится таким образом, чтобы при полном открытии клапана и перепаде давления на клапана 0 7 кГ / см2 обеспечить расход 600 л / мин. [7]

При выборе регулирующего клапана следует учитывать характер его работы. [8]

При выборе регулирующего клапана следует учитывать характер его работы. Например, если требуется установить клапан для регулирования давления пара, поступающего в объект, и он устанавливается на главном трубопроводе, то клапан должен быть прямого действия. Выполнение этого условия предусматривает бесперебойную подачу пара в объект в случае порчи клапана. При регулировании подачи газа к печам, наоборот, следует установить клапаны обратного действия. В этом случае при порче регулятора клапан приоткроет доступ топливного газа в печь. В месте установки регулирующих клапанов необходимо предусматривать обводные линии, чтобы на случай неисправности клапана иметь возможность пропустить поток, минуя неисправный участок. [9]

Расчет и выбор регулирующего клапана регулятора производительности делается аналогично расчету и выбору клапанов регуляторов давления. [10]

В конечном итоге выбор регулирующего клапана из числа серийно выпускаемых по его гидравлическим параметрам сводится к выбору вида пропускной характеристики ( линейной или равнопроцентной) и его условного диаметра прохода Dy. Условный диаметр прохода Dy регулирующего клапана определяется по требуемому значению KVy, которое находится из условия Куу 1 2 Kv макс где Kv макс — наибольшее рабочее ( требуемое расчетное) значение Kv при полном подъеме плунжера. [11]

Серьезные затруднения возникают при выборе регулирующего клапана для соляной кислоты из-за ее большой агрессивности и сравнительно малого расхода. Требуется применение специальных коррозионноустойчивых клапанов. [12]

Оба принципа этих классификаций применены для выбора регулирующих клапанов . [13]

Одной из задач автоматизации проектирования систем управления технологическими процессами является задача разработки машинных методов выбора регулирующих клапанов . [14]

Программа расчетов составлена применительно к вертикальным и горизонтальным системам, присоединенным к наружным теплопроводам по зависимой схеме с применением водоструйного элеватора. Программа предусматривает гидравлический расчет систем с равными и неравными перепадами температуры воды в стояках; тепловой расчет отопительных приборов; выбор регулирующих клапанов , контрольно-измерительных приборов ( КИП), регулятора давления; подбор элеватора; составление спецификаций на трубы, арматуру, отопительные приборы, КИП. [15]

Регулирующие клапаны

По направлению потока рабочей среды РЕГУЛИРУЮЩИЕ клапаны делятся на ПРОХОДНЫЕ и УГЛОВЫЕ.

В ПРОХОДНЫХ клапанах направление потока на выходе совпадает с направлением на входе. Такие клапаны устанавливают на прямом участке трубопровода.

УГЛОВЫЕ клапаны меняют направление потока на 90 градусов.

Примерами проходного клапана могут служить часто встречаемые клапаны 25ч37нж или 25с50нж, примерами углового – ПОУ-10 или 22лс69нж. Имеются также клапаны, которые смешивают два потока сред с различными параметрами в один. Такие клапаны имеют три патрубка для присоединения к трубопроводу (два входных и один выходной) и называются трехходовыми или смесительными (пример – 27ч908нж).

Для присоединения регулирующих клапанов к трубопроводу применяются все известные способы. Еще раз отметим, что приварка к трубопроводу используется только для клапанов, изготовленных из сталей.

Корпусные детали клапанов (корпуса и крышки) делают из чугуна и стали различных марок – углеродистых, легированных и коррозионностойких.

Главные, самые существенные различия клапанов заключаются, в конструкциях регулирующих органов. Каждый из вариантов исполнений регулирующих органов обладает своими достоинствами. Так, например, мембранные позволяют обеспечить защиту внутренних поверхностей различными коррозионностойкими материалами. Двухседельные – применять исполнительные механизмы меньшей мощности, чем односедельные. Клеточные – снизить шум, вибрацию и кавитацию при работе клапана. Поэтому выбор того или другого типа регулирующего органа определяется конкретными условиями эксплуатации клапана.

В клеточных клапанах затвор выполнен в виде полого цилиндра, который перемещается внутри клетки – направляющей, являющейся седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды. Ранее такие клапаны назывались поршневыми перфорированными, а теперь – клеточными.

Подробнее остановимся на управлении седельными регулирующими органами с помощью мембранных исполнительных механизмов (МИМ).

В этих приводных устройствах перестановочное усилие создается давлением сжатого воздуха в рабочей (надмембранной) полости исполнительного механизма. Давление воздействует на эластичную (обычно резиновую или резинотканевую) мембрану, герметично заделанную между верхней и нижней крышками. Мембрана прогибается, передавая усилие на выходное звено – шток клапана, а через него – на регулирующий орган. Когда давление управляющего воздуха над мембраной сбрасывается ее в начальное положение. Взаимодействие усилия от давления на мембрану с усилием сжатой пружины определяет положение выходного звена исполнительного механизма и плунжера регулирующего органа.

Усилия от среды, воздействующие на затвор клапана, силы трения в направляющих и сальниковом уплотнении приводят к рассогласованию – к снижению точности его работы. Для уменьшения рассогласования и улучшения характеристик клапана на нем в случае необходимости устанавливают дополнительный блок – позиционер. На односедельных клапанах, где затвор не уравновешен, применение позиционеров, как правило, необходимо. Надвухседельных, где затвор уравновешен, позиционер применяется по определению проектировщика системы.

Для управления клапаном в нештатном случае, когда невозможна подача управляющего воздуха на мембрану, на клапане устанавливают ручной дублер.

Необходимость комплектования клапана дополнительными блоками указывается при заказе. Отсутствие в комплектации клапана дополнительных блоков не является признаком негативным, как иногда считают при поставке клапанов. Комплектация определяется конкретными условиями эксплуатации и указывается в условном обозначении МИМа. Так, например, в обозначениях МИМов, применяемых для управления клапанами 25ч37нж и 25ч38нж DN50, последние две цифры указывают на комплектацию дополнительными блоками:

Проектирование и эксплуатация фонтанных и газлифтных скважин

Проектирование и эксплуатация фонтанных

421. Опрессовку фонтанной арматуры в собранном виде до установки на устье следует производить на рабочее давление, предусмотренное паспортом, с выдержкой под внутренним давлением 30 минут, а после установки на устье скважины — на давление опрессовки эксплуатационной колонны.

Результаты опрессовки оформляются актом комиссии, в состав которой включается представитель эксплуатирующей организации.

422. Фонтанная арматура должна оснащаться заводом-изготовителем дросселями с ручным, а по требованию заказчика — с дистанционным управлением, запорной арматурой с дистанционным и (или) ручным управлением и обеспечивать возможность замены манометров с использованием трехходового крана или вентиля с разрядным устройством без снижения давления до атмосферного.

423. При эксплуатации скважины с температурой на устье свыше 200 °C должна применяться соответствующая фонтанная арматура, конструкция и термостойкость которой обеспечивают безопасность технологического процесса и обслуживающего персонала.

424. Фонтанные скважины с дебитом 400 т/сут. нефти или 500 тыс. м3/сут. газа и более, расположенные на расстоянии менее 500 м от населенного пункта, оснащаются внутрискважинным оборудованием (пакер и клапан-отсекатель, циркуляционный клапан, станция управления).

425. В процессе эксплуатации скважины внутрискважинный клапан-отсекатель должен периодически проверяться на срабатывание в соответствии с инструкцией завода-изготовителя. Установка клапана- отсекателя и проверка его на срабатывание должны оформляться актом эксплуатирующей организации.

426. На кусте скважин газопроводы газлифта, станки-качалки, станции управления, трансформаторные подстанции, кабельные эстакады должны располагаться по одну сторону от оси куста скважин. Проезд транспорта (кроме технологического) на территорию куста скважин запрещается. Подземная прокладка кабельных линий КЭЦН и СКН по другую сторону от оси куста скважин должна быть обоснована проектными решениями.

427. Устройство шахтных колодцев на устье скважин должно соответствовать рабочему проекту на бурение скважин с учетом конкретных габаритов колонных головок, противовыбросового оборудования и условий данного региона, в зависимости от категории скважины.

428. На выкидных линиях и манифольдах скважин, работающих с температурой рабочего тела 80 °C и более, необходимо устанавливать температурные компенсаторы.

429. Устранение неисправностей, замена быстроизнашивающихся и сменных деталей фонтанной арматуры под давлением запрещаются. В отдельных случаях при аварийных ситуациях эти работы могут производиться персоналом штатных или внештатных аварийно- спасательных формирований.

430. После монтажа манифольда и соединения его с отводами фонтанной арматуры и трубной головки производится гидроиспытание системы на рабочее давление.

431. Станцию управления фонтанной арматурой газлифтной скважины следует устанавливать на расстоянии 30 — 35 м от устья в специальном помещении, надежно укреплять и заземлять. Температура в помещении должна обеспечивать безотказную работу станции.

432. Воздухопроводы и кабели, соединяющие станцию управления с фонтанной арматурой, должны быть проложены на эстакадах.

433. Перевод скважины на газлифтную эксплуатацию должен осуществляться в соответствии с планом, утвержденным техническим руководителем организации.

434. Перед переводом скважины на газлифтную эксплуатацию эксплуатационная колонна, устьевое оборудование и насосно-компрессорные трубы должны быть опрессованы на максимальное (пусковое) давление.

435. Для обвязки скважины должны использоваться бесшовные стальные трубы, соединенные сваркой. Фланцевые соединения допускаются только в местах установки задвижек и другой арматуры.

436. При монтаже и эксплуатации трубопроводов обвязки устья скважины должны обеспечиваться следующие требования:

трубопроводы должны плотно, без зазоров и перекосов укладываться на подушки неподвижных опор, крепление труб хомутами должно исключать возможность их перемещения;

верхние плоскости опор должны быть выверены по уровню, если это требование предусмотрено документацией;

опорные поверхности должны прилегать по всей площади соприкосновения без перекосов;

запрещается установка прокладок между трубой и подушкой опор для обеспечения необходимого уклона трубопровода;

при укладке трубопроводов сварные швы необходимо располагать от края опоры на расстоянии 50 мм для труб диаметром менее 50 мм и не менее 200 мм для труб диаметром свыше 50 мм.

437. Газораспределительные трубопроводы после монтажа должны быть продуты сжатым воздухом, опрессованы жидкостью на давление, превышающее на 25% максимальное рабочее.

Газораспределительные устройства должны иметь системы индивидуального автоматического замера расхода газа с выводом системы управления на диспетчерский пункт, свечи для продувки и устройства для подачи ингибитора.

438. Устье газлифтной скважины должно быть оборудовано фонтанной арматурой с манифольдом, имеющим продувочные линии с выводом на свечу, удаленную не менее чем на 20 м. На манифольде устанавливается обратный клапан.

439. Подготовка рабочего агента (газа) при газлифтной эксплуатации должна предусматривать его осушку от водяных паров до точки росы минус 10 °C для южных районов и минус 20 °C для средних и северных широт.

440. При ликвидации гидратных пробок давление в газопроводе следует снизить до атмосферного, а подогрев этих участков осуществлять паром. При сохранении пропускной способности разрешается предварительная подача ингибитора без остановки газопровода.

441. В процессе работы компрессорной станции газлифтной системы необходимо проводить:

ежесменный осмотр всех внутриплощадочных технологических трубопроводов, сепараторов, емкостей, запорно-регулирующей арматуры с записью результатов в соответствии с процедурами работы эксплуатирующей организации;

контроль работоспособности систем пожаротушения, осушки газа, освещения, вентиляции и аварийной сигнализации, молниезащиты, защиты от статического электричества, связи и телемеханизации по утвержденному графику.

Принцип работы газгольдера и точки контроля: как узнать, что все в порядке

Часть показателей отслеживаете вы, часть — специалисты. Расскажем про устройство и принцип работы газгольдера — что автономно, а что требует проверки. Какое давление газа должно быть и когда пора заказывать заправку. Покажем, что нужно контролировать владельцу при эксплуатации газгольдера и когда вызывать сервисную службу.

Вся статья в 1 схеме

Газгольдер: устройство и принцип работы газоснабжения

Процесс газообразования протекает автономно, владельцы никак в него не вмешиваются, ничего не поправляют, не настраивают и не регулируют. После монтажа, заправки и первичной настройки система работает без вашего участия.

Сжиженный углеводородный газ (СУГ) находится в резервуаре одновременно в жидкой и газообразной фазах. СУГ состоит из двух компонентов:

Пропан. Температура кипения -42.1°С.

Бутан. Температура кипения -0.5°С.

Газгольдер по инструкции закапывают на глубину не менее 0.6 м до верхней образующей корпуса. На практике даже ниже — в зависимости от глубины промерзания грунта. Под землей сжиженный газ испаряется в любой мороз.

После повышения давления насыщенного газа процесс парообразования останавливается. Содержимое бочки приходит в равновесное состояние: жидкость не кипит, газ находится под постоянным давлением.

В таком виде СУГ пребывает до двух лет без расслаивания на отдельные газы. Емкость можно временно законсервировать без откачки топлива. Бесперебойной работе газоснабжения могут помешать только затопление редуктора и перекрытый доступ к арматуре.

Если грунтовые или паводковые воды затопят ревизионный колодец, добраться до заправочного клапана или аварийного крана получится только после откачки. Если вода замерзнет, придется сначала растопить лед. В обоих случаях необходимо снять и просушить редуктор.

Чтобы предотвратить затопление, нужно правильно выбрать емкость:

Стандартная. Оборудование закреплено на низких патрубках (высота до 10 см). Конструкция подходит для монтажа на участках с низкими грунтовыми водами, когда нет опасности затопления

С высокими патрубками (до 50 см). Арматура выведена за пределы возможного уровня воды. Система продолжает работу, даже если ревизионный колодец затоплен

С высокой горловиной (50–80 см плюс 10 см на патрубки). Используется на участках с болотистой местностью

При необходимости монтажники поднимают редуктор на удлиненный патрубок, чтобы вода больше не попадала внутрь устройства.

Оборудование внутри ковера

Пояснение: состав оборудования зависит от модели и производителя емкости. Мы приводим список для базовой схемы подключения газгольдера.

Заправочный клапан

Используется для соединения с заправочным шлангом газовоза. Внутри установлена пружина, которая открывает клапан только под действием внешнего давления.

Водитель автоцистерны подключает шланг, под давлением клапан открывается, жидкое топливо поступает в емкость. Когда заправщик вытаскивает шланг — клапан блокируется.

Не проверяете. Клапан не требует обслуживания и осмотра — водитель газовоза проверяет оборудование и оценивает его состояние во время заправки. Если с клапаном что-то не так, заправщик вам сообщит.

Предохранительный клапан

Стравливает лишний газ при перезаправке. Давление повышается, когда в емкости находится более 85% топлива в жидком состоянии.

Клапан калибруют на заводе под срабатывание при 15 бар. Такой защиты достаточно, чтобы предотвратить повреждение корпуса при резком скачке давления.

Не проверяете. Арматуру контролируют специалисты при ежегодном регламентном обслуживании. Но если вы обнаружили, что из клапана выходит газ или жидкая фаза — срочно звоните!

Клапан отбора жидкой фазы

Арматура соединена с трубой, которая опускается на дно емкости. Обратите внимание — это не автоматический клапан сброса давления, а кран с ручным управлением.

Если открыть клапан, жидкая фаза начнет вытекать под действием давления газообразной части топлива. Кран используется для слива топлива при перезаправке, если случайно залили более 85% объема. Или перед демонтажем резервуара.

Не проверяете. Это арматура для аварийных ситуаций, когда нужно вручную слить жидкое топливо. Кран проверяют специалисты по техобслуживанию.

Уровнемер

Механический указатель уровня в газгольдере работает за счет движения штанги с поплавком внутри емкости. Шкала показывает заполненность резервуара в процентах (5–95%).

Проверяете — первая точка контроля. Не допускайте заправки емкости свыше 85% объема — это опасно. Если внутри осталось 20–25%, пора вызывать газовоз. Полностью опустошать резервуар нельзя — возможны подсос воздуха и образование взрывоопасной смеси.

Клапан отбора газовой фазы с аварийным краном

Кран полностью перекрывает или открывает поток. Его применяют для аварийной остановки газоснабжения, при демонтаже редуктора, манометра.

Не проверяете. Используйте кран только чтобы перекрыть подачу газа. Не нужно проверять или без необходимости вращать устройство.

Манометр перед редуктором

Стандартная шкала показывает давление в бар — 0.99 атм. Рабочее значение для газгольдера 3-6 бар. Однако даже отметка более 1.5 бар показывает, что газообразование проходит нормально.

Проверяете — вторая точка контроля. Постоянно следить за манометром не нужно. Достаточно зафиксировать минимальное давление в газгольдере — 1–1.5 бар. Если показатели падают до этой отметки, лучше вызвать газовоз.

Понижение давления говорит о слабой скорости газообразования. Если температура упадет, то вы рискуете оказаться без газа.

Регулятор давления (редуктор)

Устройство принимает поток газа под давлением 1–16 бар и понижает его до стабильного значения. Модели GOK задают 37 мбар, REGO — 37–87 мбар.

В каждый редуктор встроен предохранительный сбросной клапан. Он автоматически останавливает подачу газа при повышении давления во внутренней цепи. Такое случается, если мембрану в корпусе редуктора заклинило. Тогда устройство передает газ без понижения давления.

Не проверяете. Узел полностью автоматический. Если проблем с подачей газа нет, следить за ним не нужно.

На редуктор следует обратить внимание, если он намок при затоплении. У вас будут проблемы с газоснабжением, пока вы не снимете и не просушите корпус.

Манометр после редуктора (опционально)

Устройство устанавливают не всегда. Оно нужно скорее для поиска проблемы. Второй манометр показывает давление после редуктора.

Отметка должна соответствовать потребностям оборудования. Стандартное значение 37–87 мбар. Главное требование — постоянный показатель без скачков.

Проверяете — опциональная точка контроля. Обращайте внимание на неподвижность стрелки. Колебания бывают редко и говорят о нестабильной работе редуктора. Перепады давления могут повредить оборудование, поэтому лучше позвоните в сервис.

Схема подключения от газгольдера до частного дома

Кроме резервуара в системе задействованы газопровод и цокольный ввод. Газовая труба нуждается в осмотре и обслуживании, но сам трубопровод невозможно контролировать без отключения емкости. Поэтому его проверяют и прочищают сотрудники сервисной службы.

Перед домом монтажники поднимают газопровод до уровня пола первого этажа и вводят в здание — сваривают цокольный ввод. Для защиты от замерзания конструкцию иногда помещают в специальный теплоизоляционный футляр. Отдельно следить за вводом не нужно.

Конденсатосборник

Оборудование монтируют в нижней точке газопровода и используют для сбора конденсата: бутана в жидкой фазе, тяжелых углеводородов, воды. Благодаря устройству газопровод работает нормально, пробки не образуются, жидкая фракция не попадает в котел.

Не проверяете. Специалисты по техобслуживанию откачивают конденсат, если возникает проблема с подачей газа. В остальных случаях оборудование испаряет осадочные фракции.

Манометр на цокольном вводе

Прибор показывает финальную отметку давления во внутренней сети и возможные перебои в подаче газа. В идеальных условиях значение соответствует показаниям манометра после редуктора (если устройство подключено).

Проверяете — третья точка контроля. Если давление упало и газа не хватает, нужно искать причину по цепочке: проверить уровень СУГ, показатели до и после редуктора.

Иногда еще один манометр монтируют в доме — непосредственно перед котлом или газовой плитой. Прибор необязательный: его устанавливают для дополнительной проверки давления.

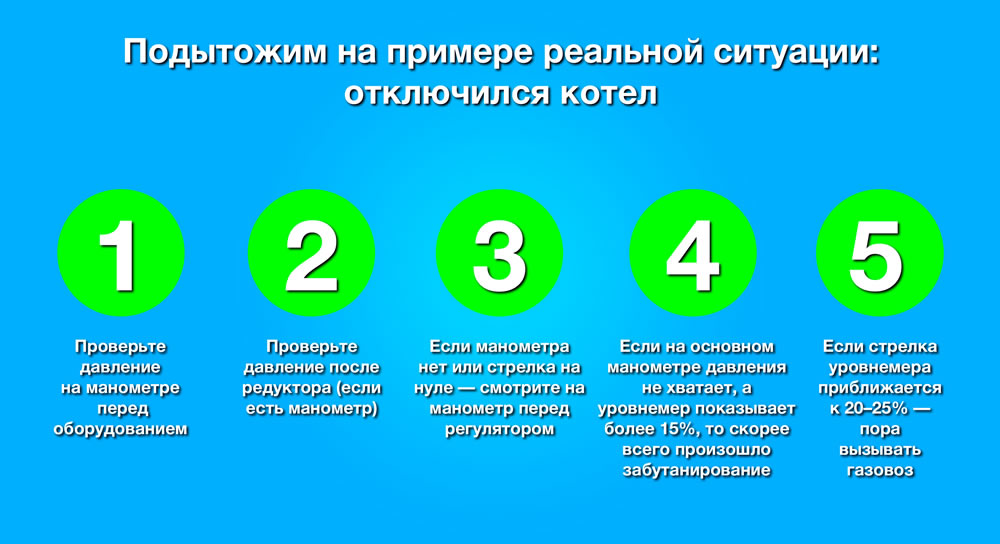

Подытожим на примере реальной ситуации: отключился котел

Проверьте давление на манометре перед оборудованием. Если давление в норме (от 37 мбар) — причина в поломке котла. Нужно вызвать ремонтников. Если давления нет — передвигаемся по цепочке к следующей точке.

Проверьте давление после редуктора (если есть манометр). Если здесь все в порядке, то засорился газопровод: переполнен конденсатосборник, образовалась пробка, замерз конденсат в цокольном вводе. Вызывайте специалистов для очистки, продувки.

Если манометра нет или стрелка на нуле — смотрите на манометр перед регулятором. Здесь должно быть не менее 1.5 бар, иначе редуктор не сработает. Давление в норме? Значит проблема в редукторе — скорее всего, замерз. Вызывайте специалистов, чтобы отключить газ, снять, отогреть и продуть регулятор.

Если на основном манометре давления не хватает, а уровнемер показывает более 15%, то скорее всего произошло забутанирование. Большая часть пропана израсходована, а бутан не может обеспечить нужное давление в мороз. Закажите доставку зимней смеси с повышенным содержанием пропана.

Если стрелка уровнемера приближается к 20–25% — пора вызывать газовоз. Меньше 15% жидкой фазы оставлять нельзя.

Результат: после проверки основных точек вы находите причину перебоев и принимаете необходимые меры. В трех случаях потребуется вмешательство специалистов по техобслуживанию, в остальных — вызов автоцистерны с СУГ.

При штатном использовании следите за уровнем жидкой фазы при заправке — не более 85%. И вызовите газовоз, когда уровень СУГ опустится до 20–25%.

Параллельно проверяйте манометры. Такого контроля будет достаточно, чтобы вовремя обнаружить сбой в работе. Остальные узлы осматривают техники при регулярном обслуживании.

Производители рекомендуют ежегодно проверять работу системы. И раз в 8 лет вызывать специалистов для более глубокого контроля с оценкой покрытия, швов и общего состояния газгольдера.

Как это работает у нас

При установке газгольдера заключаем договор на год бесплатного сервисного обслуживания. Список услуг: 2 профилактических выезда специалиста (зимой и осенью) + один срочный аварийный вызов в течение 24 часов. Потом договор на обслуживание можно продлить.

Совет

Установите систему телеметрии. Электронный блок монтируют на уровнемер. Устройство 3 года работает от одной батарейки, передает данные по GSM.

Через приложение на смартфоне система информирует о количестве жидкой фазы СУГ и суточном расходе. Через смс-оповещение предупреждает о снижении остатка газа до 30% и 15%.

Запорная арматура и контрольно-измерительные приборы газгольдера

Надёжная и безопасная работа автономной системы газоснабжения обеспечивается запорно-регулирующей арматурой и контрольно-измерительными приборами (КИП).

Арматура и КИП поставляются с газгольдером. Объём комплектации и типы запорно-регулирующей арматуры и КИП у каждого изготовителя различны, но принципиальная схема одна.

Стандартный комплект арматуры и алгоритм работы выглядят так:

- Заправочный клапан открывается при подсоединении шланга автозаправщика. Закрывается под действием пружины после окончания приёма газа.

- Клапан отбора жидкой фазы используется для слива лишнего газа при переливе выше 85 % объёма сосуда – это редкий аварийный случай.

- Кран слива из сборника конденсата применяется при техническом обслуживании для откачки воды и жидкой фазы.

- Предохранительный клапан настроен на давление срабатывания 15–18 Бар. Открывается при заправке выше номинального уровня.

- Клапан отбора паровой фазы нужен для отключения газгольдера при ремонте редуктора или осушении сосуда перед техническим обслуживанием.

- Газовый редуктор регулирует давление газа, поступающего на котёл. Давление с 1,0–16,0 Бар понижается до 37–87 мбар.

- Кран на линии низкого давления отсекает газопровод от сосуда.

Перечисленная арматура для газгольдера, как правило, устанавливается в горловине, на патрубках, врезанных во фланец люка-лаза или корпус. В помещении котла размещается стальной кран для быстрого отключения газгольдера.

В горловине бака устанавливаются следующие КИП:

- Уровнемер, показывающий количество газа в процентах. Снижение уровня ниже 15 % не допускается. При объёме 20–25 % следует заказывать автозаправщик.

- Манометр перед редуктором контролирует давление в аппарате – номинальные показания 1,5–6,0 Бар;

- Манометр на линии низкого давления должен показывать от 37 до 87 Бар.

Для контроля давления газа, поступающего на котёл, газопровод комплектуется ещё одним манометром. В котельной монтируется датчик загазованности и клапан, перекрывающий трубу при повышении концентрации газа в воздухе.

Дополнительной опцией является комплектация телеметрией, передающей информацию об уровне газа на мобильный телефон и СМС при низком уровне. Электронный блок монтируется на уровнемер, работает от батарейки.

Оборудование для газгольдера

Скапливание в трубах воды и бутана в жидкой фазе может привести к взрыву в котле. Обязательна установка сборника конденсата при трассировке газопровода выше точки промерзания грунта.

Конденсатосборник монтируется на глубине 1,7–1,8 м. Труба для откачки выводится на поверхность и закрывается съёмной заглушкой. Осушение сборника конденсата рекомендуется выполнять два раза в год.

Откачка производится с помощью насоса, вакуумного сосуда или продувкой компрессором.

Принцип работы испарителя

Газгольдер наземной установки может быть оборудован испарителем, который устанавливается рядом с баком. В подземных сосудах испарители применяют для увеличения мощности котельной, когда требуется повысить расход газа. Испарители можно разделить на электрические и теплообменные, а электрические на шкафные и погружные.

Жидкая фаза из газгольдера подаётся на испаритель самотёком или насосом. В электрическом аппарате нагревается электрическим нагревателем до температуры 30–60 °С. Паровая фаза через фильтр и редуктор уходит к котлу.

В испарителе теплообменного типа жидкая фракция проходит через змеевик, где переходит в паровое состояние. В качестве теплоносителя используется этиленгликоль или сетевая вода.

Погружные испарители монтируются на корпус газгольдера. Нагревательный элемент располагается в жидкой фракции газа. Если система газоснабжения введена в эксплуатацию – это единственный вариант для применения испарителя.

В последнее время все популярнее становятся автономные отопительные системы. Они позволяют совершенно не зависеть от того, насколько надежно и качественно работают городские коммунальные службы. При

Газгольдер представляет собой специальную емкость, предназначенную для хранения пропан-бутановой смеси. Установка резервуара происходит непосредственно возле частных домов. Поступление газа внутрь к котлу или же к

Для отопления домов применяются котлы, которые сжигают топливо, нагревают теплоноситель и подают его в систему теплоснабжения. Однако помимо установки отопительной системы необходимо позаботиться о ее

Для отопления частного дома и снабжения его горячей водой применяются твердотопливые котлы. Они устанавливаются в подвале или технической пристройке, а работают они на древесине, угле,

Для отопления дома, снабжения его горячей водой применяется газовая колонка или котел. Между этими устройствами есть небольшие отличия, что следует учитывать при выборе прибора. В

Отопление частного дома и подача к кранам горячей воды имеют высокий приоритет в организации комфортных жилищных условий. Значение автономного отопления особенно сильно осознается в зимние

инж323

ПРАВИТЕЛЬСТВО РОССИЙСКОЙ ФЕДЕРАЦИИ

от 16 ноября 2016 г. № 1203

О внесении изменений в Правила подключения

(технологического присоединения) объектов

капитального строительства к сетям

газораспределения

Правительство Российской Федерации п о с т а н о в л я е т:

Утвердить прилагаемые изменения, которые вносятся в Правила

подключения (технологического присоединения) объектов капитального

строительства к сетям газораспределения, утвержденные

постановлением Правительства Российской Федерации от 30 декабря

2013 г. № 1314 "Об утверждении Правил подключения (технологического

присоединения) объектов капитального строительства к сетям

газораспределения, а также об изменении и признании утратившими

силу некоторых актов Правительства Российской Федерации" (Собрание

законодательства Российской Федерации, 2014, № 2, ст. 137; № 18,

ст. 2185).

Bobuy

Постановление Правительства РФ от 26.12.2014 N 1521 (ред. от 07.12.2016)

"Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений"

п.1. Утвердить прилагаемый перечень национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений".

п. 42. СП 60.13330.2012 "СНиП 41-01-2003 "Отопление, вентиляция и кондиционирование воздуха". Разделы 1, 4 (за исключением пункта 4.7), 5 (за исключением пункта 5.3), 6.1 (пункты 6.1.2 - 6.1.4, 6.1.6, 6.1.7), 6.2 (пункты 6.2.4 - 6.2.6, 6.2.8 - 6.2.10), 6.3 (пункты 6.3.2 - 6.3.8), 6.4 (пункты 6.4.1 - 6.4.3, 6.4.5, 6.4.7 - 6.4.9, 6.4.11, 6.4.14), 6.5 (пункты 6.5.3 - 6.5.8)

п. 44. СП 62.13330.2011 "СНиП 42-01-2012 "Газораспределительные системы". Разделы 1, 4 (пункты 4.12 - 4.14, 4.2, 4.5, 4.6, 4.10), 5 (пункты 5.1.2 - 5.1.4, 5.1.8, 5.2.1, 5.2.4, 5.3.2 - 5.3.5, 5.4.1 - 5.4.4, 5.5.2, 5.5.4, 5.5.5, 5.6.1 - 5.6.7, 5.7.2), 6 (пункты 6.2.3, 6.3.2 - 6.3.5, 6.4.1 - 6.4.4, 6.5.8, 6.5.9, 6.5.11, 6.5.13), 7 (пункты 7.1, 7.2, 7.4, 7.6 - 7.9)

Читаем СП 60.13330.2012.

п.1.1. Настоящий свод правил устанавливает нормы проектирования и распространяется на системы внутреннего теплоснабжения, отопления, вентиляции и кондиционирования воздуха в помещениях зданий и сооружений (далее - зданий).

п. 6.5.7. В помещениях, в которых устанавливаются газовые теплогенераторы и другое газовое оборудование, следует предусматривать сигнализаторы загазованности по метану и оксиду углерода, срабатывающие при достижении загазованности помещения, равной 10% НКПРП или ПДК природного газа. Сигнализаторы загазованности должны быть сблокированы с быстродействующими запорными клапанами, установленными на вводе газа в помещение и отключающими подачу газа по сигналу загазованности.

Читаем СП 62.13330.2011.

7.2. Помещения зданий всех назначений (кроме жилых), в которых устанавливается газоиспользующее оборудование, работающее в автоматическом режиме, должны быть оснащены системами контроля загазованности и обеспечения пожарной безопасности с автоматическим отключением подачи газа и выводом сигналов на диспетчерский пункт или в помещение с постоянным присутствием персонала, если другие требования не регламентированы соответствующими нормативными документами. Оснащение газифицированных помещений жилых зданий (квартир) системами контроля загазованности и обеспечения пожарной безопасности может осуществляться по требованию заказчика.

Пришло замечание экспертизы по разделу газоснабжение нужно ставить сигнализаторы ссылка на СП 60.13330.2012 п. 6.5.7.

Контроль загазованности в квартиры никогда не ставили и считаю бредом их ставить, не работают/отключают их потом, поверки сигнализаторов и т.д.

Я не пойму требуется или рекомендуется, куда смотреть на газовые требования или на отопление?

у кого как обстоят дела с проектами поквартирки, с таким замечанием столкнулись впервые.

timofeyprof

Пришло замечание экспертизы по разделу газоснабжение нужно ставить сигнализаторы ссылка на СП 60.13330.2012 п. 6.5.7.

Контроль загазованности в квартиры никогда не ставили и считаю бредом их ставить, не работают/отключают их потом, поверки сигнализаторов и т.д.

Я не пойму требуется или рекомендуется, куда смотреть на газовые требования или на отопление?

у кого как обстоят дела с проектами поквартирки, с таким замечанием столкнулись впервые.

вы живете вчерашним днем. ПП №1033 от 29.09.2015 внесены изменения в перечень, но не в сам ПП 1521 от 26.12.2014. Поэтому хоть и смотрите "самую свежую" версию ПП 1521, но перечень там устарел.

было вроде письмо от минстроя еще разъяснительное по поводу трактовок всяких "следует", "может" в нормах, но не факт что оно поможет в споре с экспертизой.

и была тема на форуме, что нельзя просто игнорировать пункты, не вошедшие в перечень ПП 1521, 1033, т.к. есть перечень для добровольного применения, который можно не соблюдать при условии наличия иных требований в других действующих нормативных документов.

GASPAR

Оснащение газифицированных помещений жилых зданий (квартир) системами контроля загазованности и обеспечения пожарной безопасности может осуществляться [b]по требованию заказчика.

Ключевое слово "газифицированнЫХ", а не "газифицируEМЫХ"

Alex4791

Подробное и полное описание раньше находилось в РД 12-341-00 "Инструкция по контролю за содержанием окиси углерода в помещениях котельных" и др. устаревших документах, но затем было отменено приказом Ростехнадзора № 139 от 07.04.2016 или вновь вышедшими правилами.

Кое что в СП 89.13330.2012 "Котельные установки":

16.31 В котельных, работающих без постоянного присутствия обслуживающего персонала должна быть предусмотрена возможность выноса сигналов (световых и звуковых) на диспетчерский пункт:

неисправности оборудования, при этом в котельной фиксируется причина вызова;

сигнал срабатывания главного быстродействующего запорного клапана топливоснабжения котельной;

для котельных, работающих на газообразном топливе, при достижении загазованности помещения 10% нижнего предела взрываемости природного газа;

при достижении концентрации в помещении котельной 20 мг/м угарного газа;

сигнал несанкционированного доступа в помещение котельной.

То есть сигнал 1 порога метана и(или) угарного газа должен прийти на диспетчерский пункт (сейчас этого нет, но с помощью блока коммутации Хоббита мы можем).

СНиП 42-01-2002 "Газораспределительные системы":

7.12 Для безопасной газификации зданий, как правило, следует предусматривать установку на газопроводах защитной арматуры для автоматического отключения подачи газа в случае аварийных ситуаций:

при превышении допустимого максимального значения расхода газа;

при появлении в газифицированном помещении опасных концентраций газа или оксида углерода;

при появлении в газифицированном помещении признаков пожара.

9.4.21* Схемы электроснабжения и автоматизации производственных помещений категории А должны предусматривать:

в случае возникновения пожара - автоматическое отключение технических устройств, систем вентиляции и включение световых и звуковых сигналов, систем пожаротушения;

при опасной концентрации СУГ в воздухе помещения, превышающем 10% нижнего концентрационного предела распространения пламени - включение аварийной системы вентиляции, отключение электрических приводов насосов, компрессоров и другого технологического оборудования в соответствии с СП 60.13330 и СП 7.13130.

То есть газовый клапан должен закрываться при появлении опасных концентраций СО и (или) СН4 (что такое опасные наверное см. п.12.23 ниже в других правилах) и признаках пожара.

Котельная категории не А, значит 9.4.21 не для нас.

СП 60.13330.2012 Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003:

3.1 аварийная вентиляция: Регулируемый (управляемый) воздухообмен в помещении, обеспечивающий предотвращение увеличения до опасных значений концентраций горючих газов, паров и пыли при их внезапном поступлении в защищаемое помещение;

7.2.10 Системы местных отсосов вредных веществ 1-го и 2-го классов опасности следует предусматривать с одним резервным вентилятором (для каждой системы или для двух систем), обеспечивающим расход воздуха, необходимый для поддержания в помещении концентрации вредных веществ ниже ПДК, если при остановке вентилятора не может быть остановлено технологическое оборудование или концентрация вредных веществ в помещении может превысить ПДК в течение рабочей смены.

Резервный вентилятор допускается не предусматривать, если снижение концентрации вредных веществ до ПДК может быть достигнуто предусмотренной аварийной вентиляцией, автоматически включаемой в соответствии с 12.15 е.

7.2.11 Системы механической вытяжной общеобменной вентиляции для помещений категорий А и Б следует предусматривать с одним резервным вентилятором для каждой системы или одним резервным вентилятором для нескольких систем, обеспечивающим расход воздуха, необходимый для поддержания в помещениях концентрации горючих газов, паров или пыли, не превышающей 10% НКПРП газо-, паро- и пылевоздушных смесей.

Резервный вентилятор допускается не предусматривать:а) если при остановке системы общеобменной вентиляции может быть остановлено связанное с ней технологическое оборудование и прекращено выделение горючих газов, паров и пыли;

б) если в помещении предусмотрена аварийная вентиляция с расходом воздуха не менее необходимого для обеспечения концентрации горючих газов, паров или пыли, не превышающей 10% НКПРП газо-, паро- и пылевоздушных смесей.

Если резервный вентилятор в соответствии с 7.2.11 а и б не установлен, то следует предусматривать включение аварийной сигнализации.

Системы местных отсосов взрывоопасных смесей следует предусматривать с одним резервным вентилятором (в том числе для эжекторных установок) для каждой системы или для двух систем, если при остановке вентилятора не может быть остановлено технологическое оборудование и концентрация горючих газов, паров и пыли может превысить 10% НКПРП. Резервный вентилятор допускается не предусматривать, если снижение концентрации горючих веществ в воздухе помещения до 10% НКПРП может быть обеспечено системой аварийной вентиляции, автоматически включаемой в соответствии с 12.15 е.

12.15 Автоматическое блокирование следует предусматривать для:

е) включения систем аварийной вентиляции при образовании в воздухе рабочей зоны помещения концентраций вредных веществ, превышающих ПДК или ДАК, а также концентраций горючих веществ в воздухе помещения, превышающих 10% НКПР газо-, паро-, пылевоздушной смеси.

то есть вентилятор не должен работать выше 10% НКПР метана, если он работал он должен отключаться

12.23 Контроль за безопасной работой газовых теплогенераторов и другого газового оборудования необходимо организовывать через общую систему обеспечения безопасности здания. Автоматика оборудования должна обеспечивать прекращение подачи топлива при:

прекращении подачи электроэнергии;

неисправности цепей защиты;

погасании пламени горелки розжига;

падении давления теплоносителя ниже предельно допустимого значения;

достижении предельно допустимой температуры теплоносителя;

нарушении дымоудаления;

превышении предельно допустимого значения давления газа;

образовании в воздухе помещения концентрации вредных веществ, превышающих ПДК, а также концентрации горючих веществ, превышающих 10% НКПР газо-, паро-, пылевоздушной смеси (метан, оксид углерода).

по пункту 12.23 действующих правил газовый клапан должен закрываться при 1 пороге срабатывания

Вот как было в старых правилах, которые отменены:

"Блок питания и сигнализации посредством схемы управления закрывает клапан-отсекатель при:

- исчезновении напряжения;

- сигнале о превышении НКПР метана в помещении котельной (20%);

- сигнале о превышении содержания в воздухе окиси углерода

котельной (2-й уровень 95-100 мг/м3)

- возникновении пожара (по сигналу пожарной сигнализации)".

1 порог срабатывания должен появится на диспетчерском пункте и отключить подачу газа. Про вентилятор я понял что его включение не актуально или возможно при 1 и 2 пороге по угарному газу или (и) до 10% метана, про красную лампочку снаружи - должна срабатывать при появлении 1-х порогов СО и СН4, вроде так по действующим на данный момент правилам.

Bobuy

Читайте также: