Проверка системы питания на герметичность дизельного двигателей камаз 5320

Добавил пользователь Cypher Обновлено: 19.09.2024

В цилиндры двигателя за каждый час работы засасывается более 800 м 3 воздуха, который, особенно в условиях сильной запыленности, засорен множеством мельчайших песчинок, по своей твердости превышающих сталь

Если эти частицы попадут вместе с воздухом в цилиндры двигателя, то он. истирая поверхность цилиндров, поршневых колец и пальцев, в короткий срок приведут двигатель в неработоспособное состояние.

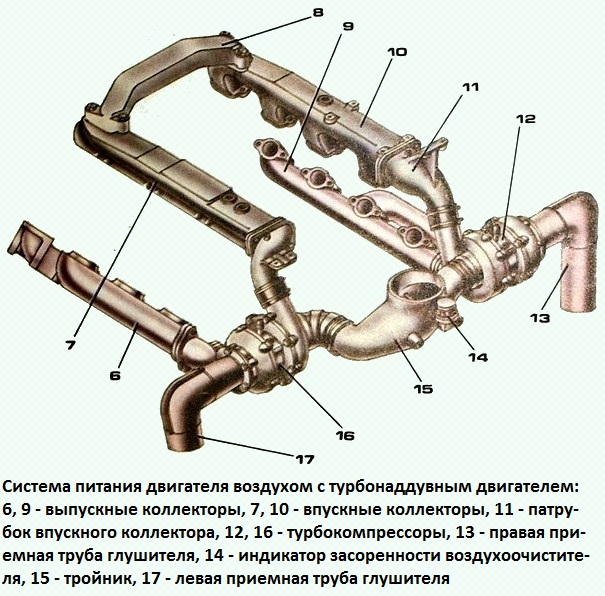

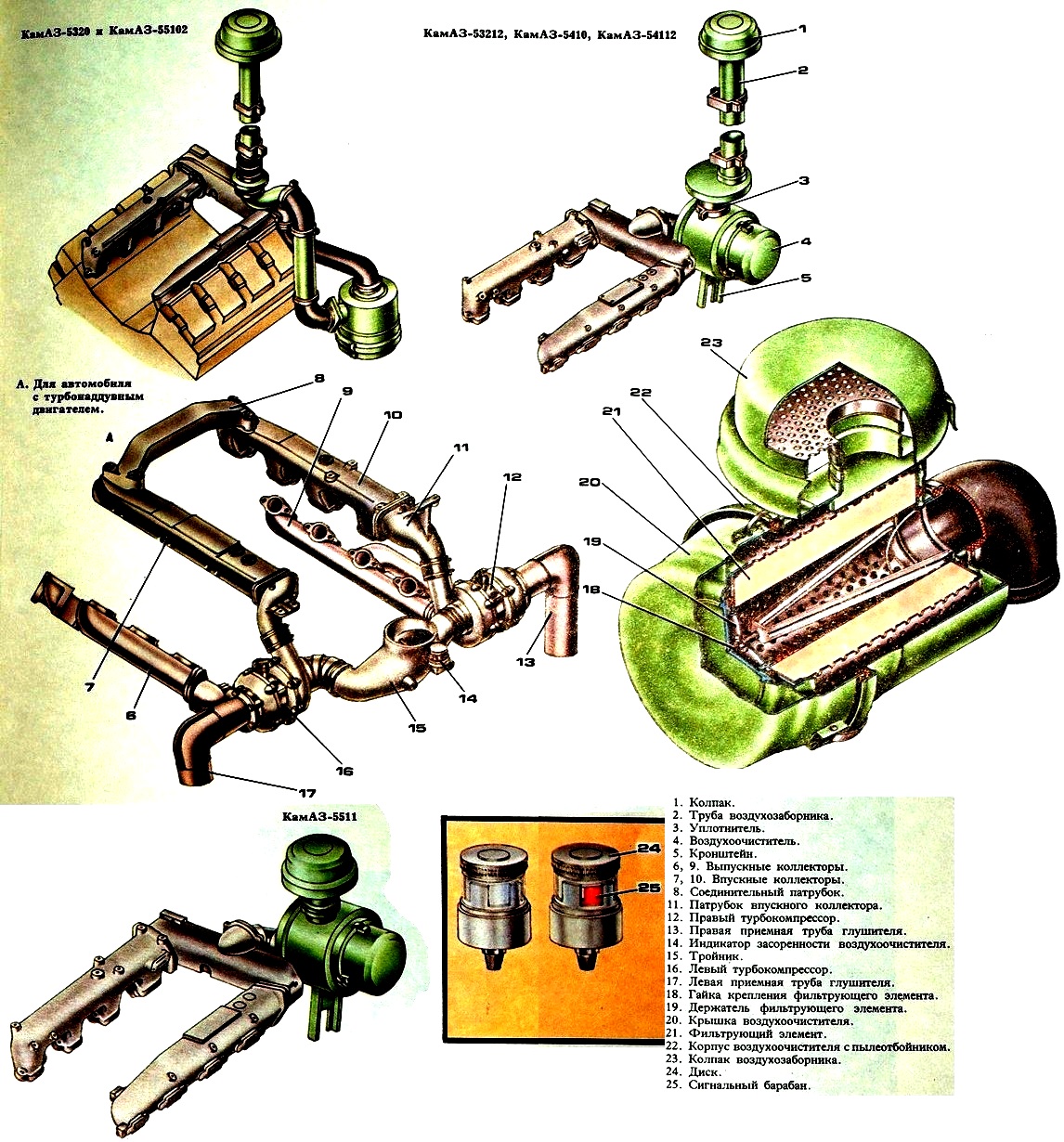

На автомобилях КамАЗ в системе питания воздухом применяют двухступенчатый воздухоочиститель сухого типа; проходя через него, засасываемый воздух очищается от пыли инерционным способом и фильтрацией.

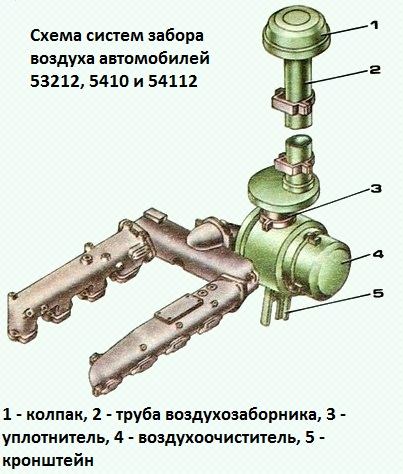

На рисунке изображены системы забора воздуха, применяемые на различных моделях автомобилей КамАЗ.

Забор воздуха в двигатель осуществляется через воздухозаборник.

Между грубой воздухозаборника и воздухопроводами, закрепленными на двигателе, предусмотрен уплотнитель — гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с -грубой воздухозаборника при гране портном положении кабины.

Воздухоочиститель 4 автомобилей КамАЗ-5320 и КамАЗ-55102 прикреплен к левому лонжерону рамы.

На остальных автомобилях воздухоочиститель закреплен на кронштейне 5.

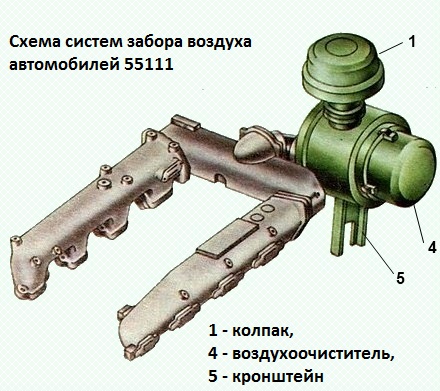

Воздухоочиститель сухого типа, двухступенчатый. Первая ступень центробежная — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент.

Воздухоочиститель состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками.

Герметичность соединения обеспечивается прокладкой 2

Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер).

На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Засасываемый воздух через входной патрубок поступает в фильтр.

Пылеотбойник создает вращательное движение потока воздуха в кольцевом зазоре между корпусом и фильтроэлементом, за счет действия центробежных сил час типы пыли отбрасываются к стене корпуса и собираются в бункере через щель в перегородке.

Затем предварительно очищенный воздух: проходит через фильтрующий элемент, где происходит его окончательная очистка.

Для очистки бункера от пыли снять крышку, вынуть заглушку из отверстия в перегородке, удалить пыль и вытереть бункер.

Крышку следует устанавливать гак, чтобы стрелка, выполненная на днище, была направлена вверх при горизонтальном расположении фильтра (автомобили КамАЗ-55111, КамАЗ-5410, КамАЗ-54112).

Чистый воздух из воздухоочистителя поступает к впускным коллекторам двигателя.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка в воздухоочиститель предочистителя.

Предочиститель представляет собой оболочку из нетканого фильтрующего полотна, которая надевается на фильтроэлемент перед установкой его в корпус фильтра.

Воздухопроводы впускные закреплены Набоковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые прокладки и соединены с впускными каналами головок цилиндров.

Впускные воздухопроводы левой и правой половин блока соединены между собой соединительным патрубком. Патрубок закреплен на фланцах воздухопроводов болтами.

Соединения патрубка с впускными воздухопроводами уплотнены резиновыми прокладками.

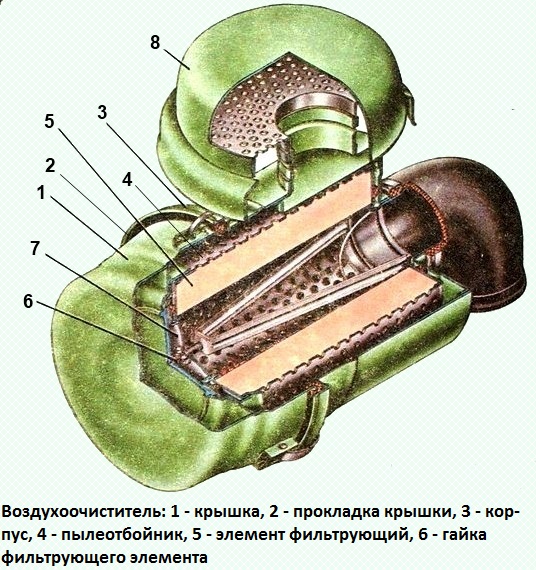

Система питания двигателя КамАЗ-7403 воздухом отличается от двигателя КамАЗ-740 установкой воздухоочистителя, конструкцией воздухопроводов, впускных коллекторов и патрубков.

Чистый воздух из воздухоочистителя через тройник поступает к двум центробежным компрессорам и под избыточным давлением 70 кПа (0,7 кгс/см 2 ) в режиме максимальной мощности подается через впускные коллекторы в цилиндры.

Соединение тройника подвода воздуха с компрессорами и компрессоров с впускными коллекторами обеспечивается резиновыми патрубками и шлангами, которые стянуты хомутами.

О степени засоренности воздухоочистителя судят по сигналу индикатора. Он установлен в кабине и трубопроводом соединен с впускным коллектором двигателя.

При загрязнении воздухоочистителя выше допустимой нормы разрежение в нем увеличивается настолько, что срабатывает индикатор, т. е. красный барабан 2 закрывает окно индикатора и не возвращается в исходное положение после остановки двигателя.

Этот сигнал свидетельствует о необходимости технического обслуживания воздухоочистителя.

Для установки барабана 2 в исходное положение достаточно повернуть до щелчка диск 1 в направлении, указанном стрелкой.

При достижении во впускных коллекторах двигателя предельного разрежения 6,86 кПа (0,07 кгс/см 2 ) индикатор срабатывает — красный участок барабана закрывает окно индикатора и остается в гаком положении после останова двигателя.

Это свидетельствует о необходимости обслуживания воздухоочистителя.

Техническое обслуживание воздушного фильтра

Очистить бумажный элемент воздухоочистителя, предочиститель и бункер, для этого:

Для очистки от пыли снимаем крышку, откручиваем гайку крепления, вывернув заглушки из отверстий в перегородке удаляем пыль и протираем бункер.

Крышку нужно устанавливать так, чтобы стрелка была направлена вверх при горизонтальном расположении воздухоочистителя (автомобили моделей 55111, 5410, 54112).

Очищать фильтрующий элемент и предоочиститель можно продувкой или промывкой, предварительно сняв предочиститель с фильтрующего элемента.

Продувка эффективна в случае загрязнения пылью без сажи.

Предочиститель очистить встряхиванием или продувкой.

Для проверки состояния картона фильтрующего элемента нужно подсветить его изнутри лампой и осмотреть картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору.

При наличии разрывов или других сквозных повреждений картона нужно заменить элемент.

Промывка фильтрующего элемента

Промывку применяют при загрязнении предочистителя и фильтрующего картона пылью, сажей, маслом, топливом.

Промывать фильтрующий элемент в теплом (температура 40 -50 °С) водном растворе нейтральных моющих средств (20-25 г порошка на 1 л воды) с последующим прополаскиванием в чистой воде.

Так как при промывке вымываются фенольные смолы из картона фильтрующей шторы, вследствие чего прочность картона снижается, рекомендуется промывать фильтрующий элемент не более 3 раз.

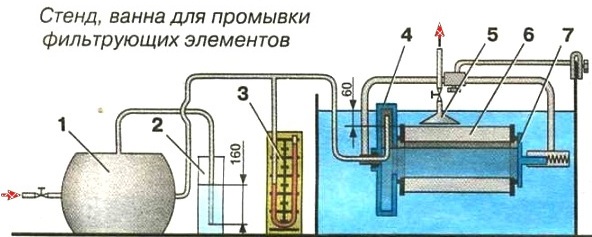

После промывки фильтрующий элемент рекомендуется проверить опрессовкой сжатым воздухом в воде в следующем порядке:

- установить мокрый фильтрующий элемент 6 между крышками 4 и 7, затем погрузить его в воду на глубину 60 мм.

Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент выдержать в воде в течение 5-10 мин для заполнения водой пор в картоне; подать к воздушному баллону 1 и тем самым внутрь элемента воздух под давлением 1,6 кПа (160 мм вод.ст.).

Это давление поддерживается постоянным жидкостным клапаном 2, трубка которого погружена в воду на глубину 160 мм и контролируется по манометру 3.

Во избежание разрушения фильтрующий шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 2,0 кПа (200 мм вод.ст.);

- медленно поворачивать элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности; подвести к месту выделения пузырьков воздуха прозрачный колпак 5, заполненный водой, и измерить время заполнения его воздухом.

При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение фильтрующий элемент выбраковывать.

Исправный фильтрующий элемент, а также предочиститель перед установкой на автомобиль тщательно просушить.

Нельзя сушить открытым пламенем или горячим (температура свыше 50 °С) воздухом.

При установке фильтрующего элемента и предочистителя на автомобиль проверить целостность резиновых прокладок.

Если после обслуживания фильтрующего элемента и предочистителя промывкой или продувкой срабатывает индикатор засоренности при пробеге автомобиля меньшем, чем до очередного ТО-1, фильтрующий элемент и предочиститель заменить.

Один раз в год необходимо проверить точность показаний индикатора засоренности воздухоочистителя.

Если отклонение вакуума в момент срабатывания индикатора составляет более 0,5 кПа (50 мм.вод.ст.) от установленного для двигателя вакуума 7,7 кПа (700 мм.вод.ст.), индикатор заменить.

Негерметичность топливопроводов и соединений системы приводит к утечке топлива (на участках, находящихся под давлением) или подсосу воздуха в систему (на участках, где создается разрежение). Утечку топлива обнаруживают осмотром топливопроводов и приборов, а наличие в системе воздуха - по мутному цвету или присутствию пузырьков воздуха в струе топлива, вытекающей во время работы двигателя из под ослабленной пробки отверстия в крышке фильтра тонкой очистки или из под ослабленной пробки в топливном канале насоса высокого давления. При наличии прозрачных топливопроводов попадание в систему воздуха может быть обнаружено их осмотром.

Неисправность устраняют подтягиванием соединений после предварительного удаления воздуха из системы.

Удаление воздуха из топливной системы.

Во время работы двигателя слегка вывертывают пробку в крышке фильтра тонкой очистки топлива. Когда в струе вытекающего из-под пробки топлива не будет пузырьков воздуха, и топливо станет прозрачным, пробку фильтра плотно завертывают. Такую же операцию поочередно проделывают сначала с пробкой у переднего конца топливного канала ТНВД, затем с такой же пробкой у заднего конца этого канала.

Удалять воздух из системы можно также при неработающем двигателе, создавая давление в топливопроводах насосом ручной подкачки или пользуясь специальным прибором.

6.3. Контрольные вопросы:

- проверка системы питания дизелей на герметичность;

- удаление воздуха из топливной системы дизелей.

Отчет.

Лабораторная работа №10.

1. Тема: ТО и ТР системы питания дизельных двигателей.

2.Цель: Изучить технологический процесс поверки и регулировки форсунок при помощи прибора, а также технологический процесс выполнения работ по ТО системы питания дизельных двигателей.

3. Задачи: Получить навыки по ТО и ТР системы питания дизелей.

4. Студент должен знать:

Характерные неисправности форсунок дизельных двигателей, их причины. признаки и способы устранения.

Должен уметь:

Проверять форсунки на исправность на двигателе и на стенде КП-1609А; регулировать форсунки на давление впрыска и распыление топлива.

5. Методические указания для студентов при подготовке к занятию.

5.1 Литература"Техническое обслуживание и ремонт автомобилей" Епифанов."Автомобили" Богатырев "Устройство и эксплуатация транспортных средств" Роговцев и д.р.

5.2 Вопросы для повторения:

- неисправности, способы их устранения и объем работ по ТО системы питания дизельных двигателей;

- диагностирование системы питания дизелей с помощью приборов.

6. Контроль и коррекция знаний (умений) студентов.

6.1.Провести инструктаж по технике безопасности при выполнении лабора-торной работы.

6.2.Методические указания по выполнению работы.

6.2.1. Инструменты, оборудование и приборы:

- прибор КП-1609А для регулировки и проверки форсунок.

- набор гаечных ключей;

6.2.2. Проверка и регулировка форсунки на давление впрыска и качество распыления топлива.

Производятся на стенде КП-1609А.

Регулировка форсунки на давление впрыска(давление подъема иглы) производится регулировочным винтом при снятом колпачке и отвернутой контргайке. При ввертывании винта давление момента открытия иглы повышается, при вывертывании - понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 15 МПа(18 МПа).

При регулировке давления впрыска и проверке форсунки на качество распыления топлива ее закрепляют гайкой 3 в корпусе 6 стенда. Топливо к форсунке подается из бачка 4. Краном 7 включается манометр 5,

а рычагом 8 повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки 2 в сборник 1 топлива.

При исправной и отрегулированной форсунке топливо впрыскивается из всех отверстий распылителя в атмосферу в виде тумана и равномерно распределяется во все стороны. В это время возникает глухой треск. Начало и конец впрыска топлива из каждого отверстия должны быть одновременными без подтекания топлива.

Значительный износ деталей цилиндро-поршневой группы двигателя, во много раз превышающий средний эксплуатационный, может возникнуть при нарушении герметичности впускного тракта от воздушного фильтра к впускным клапанам, когда часть воздуха поступает в цилиндры двигателя нефильтрованной.

Герметичность впускного тракта нарушается, главным образом, вследствие разрушения резиновых патрубков или неплотного их закрепления на воздухопроводах. Другими причинами негерметичности впускного тракта могут быть, например, отсутствие болтов скоб крепления топливных трубок на впускных коллекторах двигателя, разрушение или смещение прокладок впускных коллекторов (см. рис. 1).

Рис. 1. Система питания двигателя воздухом автомобилей КамАЗ-5320, -55102

(стрелками показаны возможные места подсоса неочищенного воздуха)

На старых моделях автомобилей КамАЗ-5320 вместо единого резинового воздухопровода от воздушного фильтра к двигателю устанавливалось соединение из металлической трубы и двух резиновых патрубков. Одной из распространенных причин разгерметизации впускного тракта для этого соединения является протирание металлической трубы из-за вредного контакта ее с передней поперечиной платформы. В трубе имеется специальная выемка, над которой должна проходить поперечина платформы. Вредный контакт появляется при неправильной ориентации трубы относительно поперечины платформы.

Для предотвращения эксплуатации автомобилей с подсосом неочищенного воздуха через неплотности в тракте на участке от воздушного фильтра к двигателю проверяйте герметичность впускного тракта при ТО-2, а для нового автомобиля еще и при ТО после первых 500-1000 км пробега.

При проверке соединений и воздухопроводов от воздушного фильтра к двигателю в корпусе воздушного фильтра вместо фильтрующего элемента устанавливается заглушка (рис. 2, а, б). Кроме заглушки, необходимо следующее оборудование:

– источник сжатого воздуха, обеспечивающий давление 0,5-1,0 кгс/см 2 (воздушные баллоны пневмосистемы тормозов автомобиля, промышленная сеть сжатого воздуха и т. п.);

Рис. 2. Установка для проверки герметичности впускного тракта:

а – общий вид; 1 – впускной коллектор двигателя; 2 – воздухопроводот фильтра к двигателю; 3 – заглушка; 4 – трубопровод к эжектору отсоса пыли; 5 – дымообразователь; 6 – воздушиый фильтр; 7 – манометр; 8 – шланг подвода сжатого воздуха; 9 – кран; б – эскиз заглушки: 1 – сварка XI по ГОСТ 5264—80; II – приклеить по периметру; в – заглушка

– шланг для подвода сжатого воздуха с наконечниками под резьбу М16х1,5, например шланг 5320- 3929010 для накачки шин;

– устройство для регулирования давления воздуха (кран, клапан отбора воздуха для накачки шин на регуляторе давления тормозной системы автомобиля);

– манометр с ценой деления не более 0,1 кгс/см 2 ;

– дымообразователь, в качестве которого можно использовать любой тлеющий материал.

Проверку герметичности впускного тракта проводите сразу после остановки двигателя в следующем порядке:

– проверните коленчатый вал двигателя ломиком за отверстия на маховике (через люк в нижней части картера сцепления) до положения, соответствующего началу впрыска топлива в 1-м цилиндре. При этом положении фиксатор маховика должен войти в зацепление с маховиком, а метки на приводе ТНВД должны находиться вверху;

– снимите фильтрующий элемент воздушного фильтра;

– положите дымообразователь в нижнюю часть кронштейна крепления фильтрующего элемента и подожгите его;

– установите в воздушный фильтр 6 заглушку 3 с подсоединенными к ней манометром 7 и шлангом 8 для подвода сжатого воздуха;

– подсоедините второй конец шланга к источнику сжатого воздуха (кран подачи воздуха закрыт). При подводе сжатого воздуха из пневмосистемы автомобиля наверните на два- три оборота гайку-барашек на штуцер клапана отбора воздуха на регуляторе давления;

– осторожно (открытием крана или наворачиванием гайки-барашка на штуцер клапана отбора воздуха регулятора давления) подайте сжатый воздух в заглушку, доведите давление до 0,1-0,2 кгс/см 2 и поддерживайте в течение 2-3 мин. Места неплотностей определяйте по выходящему дыму. Если дым не выходит через 3 мин с момента подачи воздуха – впускной тракт герметичен.

Внимание! При отсутствии манометра герметичность впускного тракта проверяйте очень осторожно. Во избежание срыва и раздутия шлангов и разрушения воздухопроводов давление подаваемого в тракт воздуха не должно превышать 0,2 кгс/см 2 . Отверстие в бобышке для подсоединения манометра к заглушке можно закрыть колпачком клапана контрольного вывода.

Для проверки герметичности впускного тракта на предприятии с небольшим количеством автомобилей КамАЗ в качестве источника сжатого воздуха можно использовать ручной шинный насос. Для этого нужна заглушка, эскиз которой приведен на рис. 2, б. К нижней части корпуса 2 этой заглушки приварены горловина 3 с плотно закрывающейся крышкой 4 и вентиль 6 для подвода, с другой стороны следует приклеить уплотнительную прокладку 1.

Проверку выполняйте в следующем порядке:

– установите заглушку в корпус воздушного фильтра на место фильтрующего элемента и закрепите ее гайкой с плоской шайбой и уплотнительной прокладкой из резины или поролона;

– в гнездо крышки горловины заложите промасленную ветошь и подожгите ее. С началом интенсивного дымообразования вставьте крышку в горловину и плотно закройте;

– закачайте в систему воздух ручным шинным насосом.

Для того, чтобы убедиться в том, что дым заполнил систему, разгерметизируйте впускной тракт, вывернув, например, индикатор засоренности воздушного фильтра из штуцера крепления. Через некоторое время (20-30 с) дым должен появиться из отверстия штуцера.

После этого индикатор необходимо поставить на место и, подкачивая воздух насосом, определить места неплотностей по выходящему дыму.

Устраните все неплотности тракта от фильтра к двигателю

Попадание пыли в двигатель приводит к интенсивному износу цилиндро-поршневой группы, повышенному расходу топлива и падению мощности двигателя.

Наиболее характерные дефекты устраните следующим образом:

– затяните хомуты в соединениях воздухопроводов тракта. Допускается при установке резиновых патрубков, прокладок и шлангов использовать герметизирующие составы типа уплотнительной пасты УН-25 (ТУ 6-10-1284—77);

– замените резиновые шланги, патрубки и прокладки с трещинами и порывами;

– запаяйте твердым припоем (медью, латунью и т. п.) трещины трубопроводов по сварным швам;

– выправьте посадочные поверхности под резиновые шланги и патрубки на штампованных воздухопроводах.

После устранения неплотностей проведите контрольную проверку герметичности тракта.

Использование приведенного метода проверки позволяет найти и устранить даже незначительные неплотности во впускном тракте двигателя.

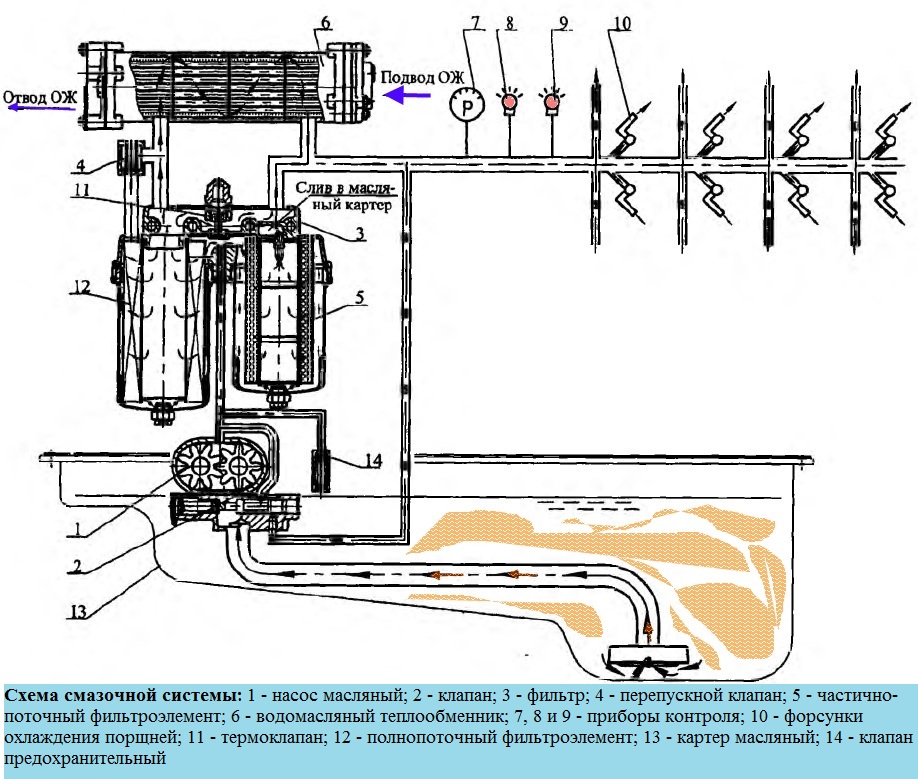

Конструкция масляной системы дизеля КАМАЗ 740.11-240

Особенности масляной системы двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Смазочная система комбинированная с "мокрым" картером

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. 1

Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, далее к потребителям.

В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1,5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник.

При температуре масла более 110° С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой.

Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Конструктивно термоклапан расположен в корпусе масляного фильтра.

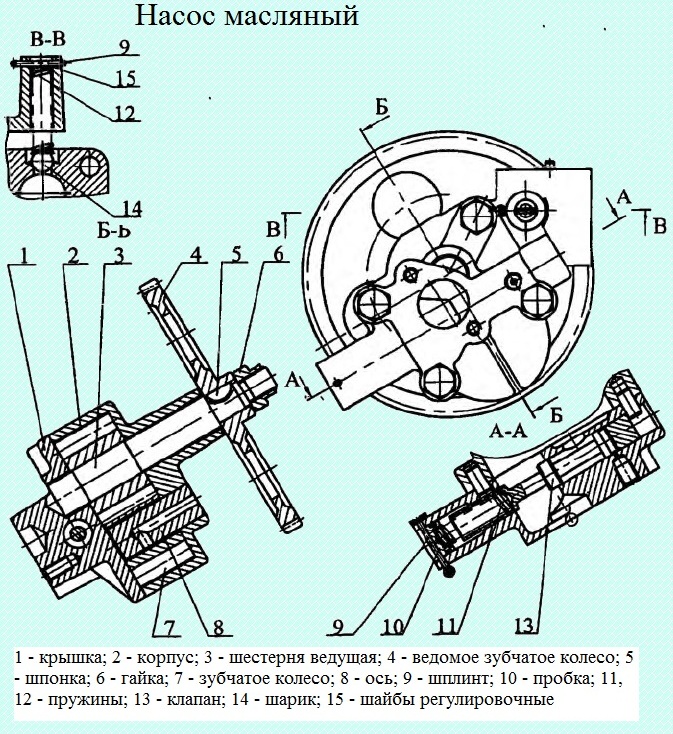

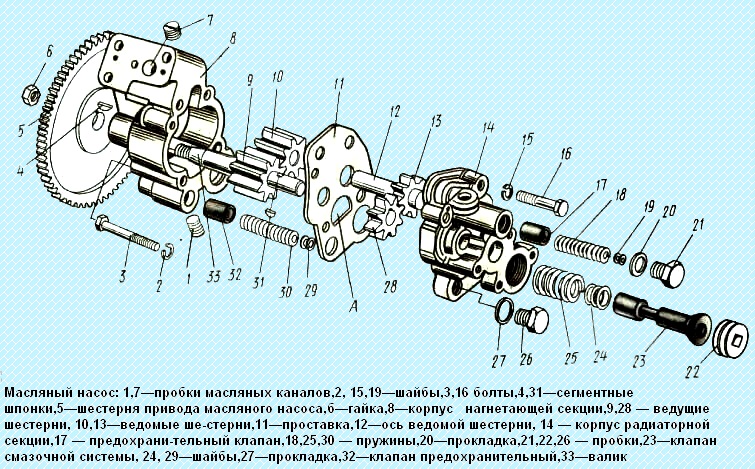

Масляный насос (см. рисунок) закреплен на нижней плоскости блока цилиндров.

Ведущее зубчатое колесо напрессовано на передний конец коленчатого вала и имеет 64 зуба, ведомое 52, то есть передаточное отношение 0.8125.

Зазор в зацеплении приводных зубчатых колес регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока, который должен быть 0,15-0,35 мм, момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68.6 Н.м (5-7 кгс.м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1 и шестерни.

В крышке расположен клапан смазочной системы 13, с пружиной 11. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины и регулировочных шайб.

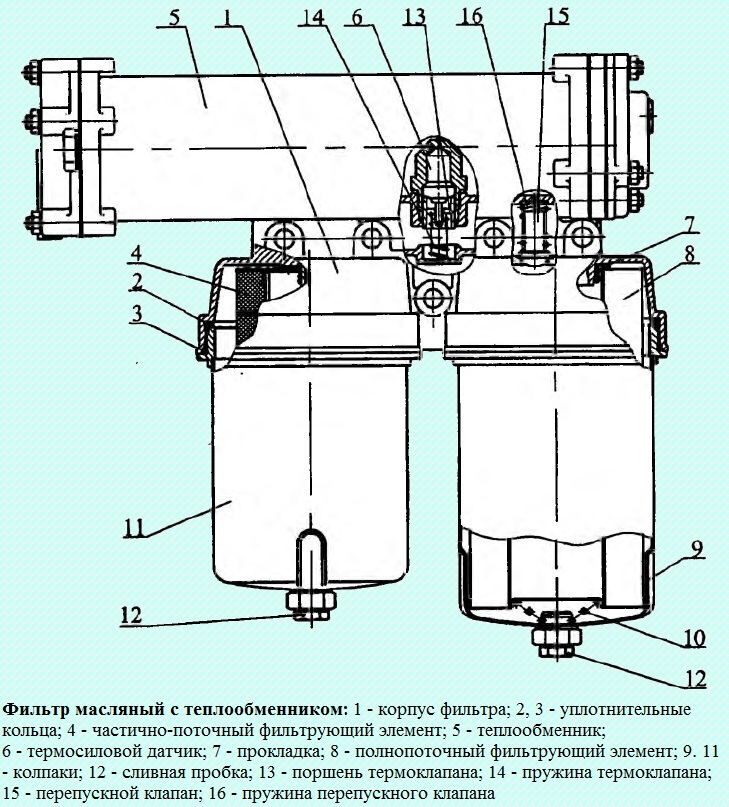

Масляный фильтр (см. рисунок) закреплен на правой стороне блока цилиндров и состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частично-поточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника.

Очистка масла в фильтре комбинированная.

Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей при этом составляет 40 мкм.

Через частично - поточный фильтроэлемент 4 проходит 3-5 л/мин. где удаляются примеси размерами более 5 мкм.

Из частично-паточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Масляный картер штампованный, крепится к блоку цилиндров через резинопробковую прокладку. Момент затяжки болтов крепления картера 8 - 17,8 Нм (0,8 - 1,8 кгс.м).

Термоклапан включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6.

При температуре ниже 93 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель.

При достижении температуры масла (95+2) °С омывающего термосиловой датчик 6, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник.

При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорается сигнальная лампочка.

Водомасляный теплообменник (рис. Фильтр масляный с теплообменником) установлен на масляном фильтре, кожухотрубного типа, сборный.

Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи - масло.

Со стороны масла трубки имеют оребрение в виде охлаждающих пластин.

Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

На двигатели 740.11-240, 740.13-260 и 740.14-300 устанавливаются два типа теплообменников:

- - 740.11-1013200 на двигатель 740.11-240,

- - 740.20-1013200 на двигатели 740.13-260 и 740.14-300, которые отличаются длиной.

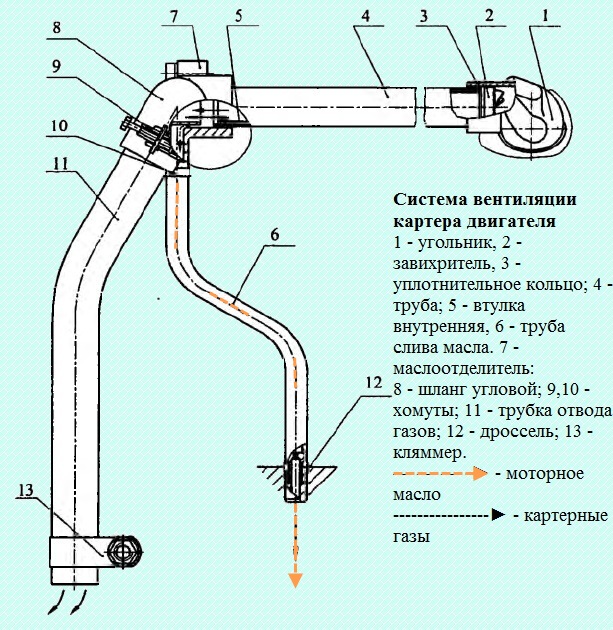

Система вентиляции картера (см. рисунок) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2.

При работе двигателя картерные газы, проходя через завихритель 2, получают винтовое движение.

За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер.

Очищенные картерные газы удаляются в атмосферу.

Возможные неисправности системы смазки дизеля и способы устранения

Повышенный расход масла

- Длительная работа двигателя на оборотах холостого хода.

Без необходимости не работать на оборотах холостого хода двигателя.

- Утечка масла через соединения в смазочной системе турбокомпрессора.

Подтянуть соединения, при необходимости заменить прокладки и резиновые рукава.

- Износ сопряжения клапан-втулка в головке цилиндров, старение резиновой манжеты клапана.

Проверить и заменить изношенные детали.

- Засорение воздухоочистителя или колпака воздухозаборника.

Провести обслуживание воздухоочистителя и очистить сетку колпака.

Понижение давления масла в смазочной системе

- Низкий уровень масла в масляном картере.

- Неисправность приборов контроля давления

Убедиться в исправности приборов

- Применение масла не соответствующей вязкости

Заменить масло на соответствующее химмотологической карте.

- Загрязнение фильтрующих элементов масляного фильтра

Заменить фильтрующие элементы.

- Нарушение регулировки или заедание предохранительного клапана или клапана смазочной системы

Проверить клапаны и устранить заедание, при необходимости отрегулировать или заменить неисправные детали.

- Засорение заборника масляного насоса

- Попадание охлаждающей жидкости в масло

Проверить герметичность водяной полости, уплотнение гильз цилиндров, герметичность водомасляного теплообменника, неисправные детали заменить.

- Утечки масла в местах соединений и масляных магистралях смазочной системы

Проверить состояние технологических заглушек, пробок, затяжку крепежных деталей в местах соединений, состояние уплотнительных колец и прокладок

- Нарушение работоспособности масляного насоса

Снять насос и на специальном стенде проверить работоспособность.

- Недопустимое возрастание зазора в подшипниках коленвала и распредвала

Произвести ремонт двигателя.

Загорание сигнализатора аварийной температуры масла

- Неисправность датчика аварийной температуры масла

Убедиться в исправности датчика, при необходимости заменить.

- Заедание термоклапана включения теплообменника, неисправность термосилового датчика

Проверить работу термоклапана включения теплообменника, при необходимости устранить заедания или заменить датчик.

- Засорение трубок или загрязнение охлаждающих пластин

Проверить водомасляный теплообменник на предмет засорения трубок и загрязнения охлаждающих пластин, при необходимости промыть или заменить теплообменник.

Повышение давления масла в смазочной системе

- Высокая вязкость масла

Заменить масло на соответствующее химмотологической карте

- Нарушение герметичности линии управляющего сигнала соединяющей главную масляную магистраль с насосом или ее засорение

Проверить трубу подвода масла к насосу, затяжку болтов крепления, наличие отверстия в крышке

- Заедание или нарушение регулировки клапана смазочной системы.

Проверить клапан и устранить заедание, при необходимости заменить неисправные детали.

Ремонт элементов масляной системы

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

- — снимите всасывающую трубку 4 (рис.) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

- — выверните болты крепления масляного насоса 1, снимите насос;

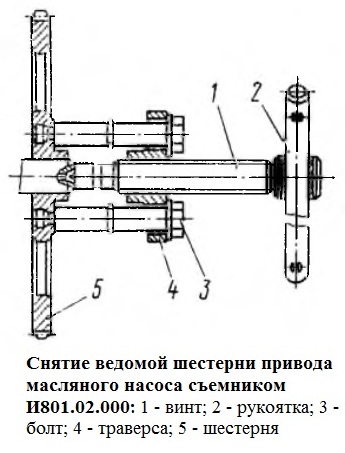

- — снимите шестерню масляного насоса съемником И80 1.02.000 (рис.), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала.

Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

- — выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

- — замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

- — при сборке насоса не допускайте повторное использование отгибных шайб.

После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

- испытайте насос на стенде с использованием масла М10Г2К или М10ДМ.

При частоте вращения валика 2800 - 60 мин -1 и разрежении на всасывании 12-15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35 - 0,40 МПа;

- отрегулируйте давление срабатывания клапана смазочной системы, которое должно быть 0,40 - 0,45 МПа.

Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину.

При несоответствии давления-начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

Болты крепления масляного насоса 49,0 - 68,6 (5 - 7)

Болты крепления крышки 39,2 - 54,9 (4 - 5,6)

Болты крепления трубки к насосу 19,6-24,5 (2-2,5)

Колпаки масляного фильтра 49,0- 58,8 (5 - 6)

Пробка термоклапана фильтра 47,0- 58,8 (4,8 - 6)

Сливные пробки колпаков 24,5-39,2 (2,5-4,0)

Болты крепления масляного фильтра 88,2-112,6 (9,0-12,5)

Гайка крепления ведомой шестерни привода масляного насоса 98,1-117,6 (10-12)

Размеры деталей и допустимый износ, мм

Диаметр шестерен 55,44 - 55,47

Допустимый диаметр шестерен 55,4

Радиальный зазор между зубьями шестерен и стенкой корпуса 0,130-0,206

Допустимый радиальный зазор 0,25

Высота шестерен 34,913 -34,975

Допустимая высота шестерен 34,900

Глубина колодца 35,050-35,089

Торцовой зазор 0,075-0,176

Допустимый торцевой зазор 0,2

Диаметр шеек валика 19,920 - 19,899

Допустимый диаметр шеек 19,85

Допустимый диаметр втулок 20,10

Диаметр оси 19,987 - 20.000

Допустимый диаметр оси 19,85

Диаметр втулок ведомой шестерни 20,040-20,073

Допустимый диаметр втулок 20,080

Допустимый диаметр плунжера 15,92

Диаметр отверстия в крышке под клапан 16,000-16,027

Усилие пружины клапана сжатой до размера 44 мм, Н 60-74

Для разборки, сборки и проверки фильтра масляного:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните сливные пробки с колпаков и слейте масло из фильтра;

- - отсоедините патрубки подвода и отвода охлаждающей жидкости к теплообменнику;

- - выверните пять болтов крепления и снимите фильтр с теплообменником;

- - отверните гайки и отсоедините теплообменник от фильтра;

- - выверните колпаки из корпуса, промойте внутреннюю полость дизельным топливом, проверьте целостность уплотнительных колец, упорных пружин, при повреждении замените;

- - собранный фильтр проверьте на герметичность сжатым воздухом 490 кПа в воде;

- - проверьте давление начала открытия перепускного клапана, которое должно быть 0,147-0,216 МПа;

- - проверьте работоспособность термоклапана включения теплообменника.

При температуре масла (50-70) °С расход через клапан должен быть не менее 70 л/мин при давлении 0,147 кПа и не более 5 л/мин при температуре 100-110 °С.

При необходимости замените термосиловой датчик ТС 103-1306090-30.

Для разборки, сборки и проверки работы водомасляного теплообменника:

- установите заглушки на фланцы подвода масла и опрессуйте масляную полость давлением 0,79-0,83 МПа в воде, при обнаружении негерметичности снимите подводящий и отводящий коллекторы теплообменника и выньте сердцевину из корпуса, замените уплотнительные кольца или, при повреждении трубок сердцевину.

Ее конструкция определяется конфигурацией автомобиля.

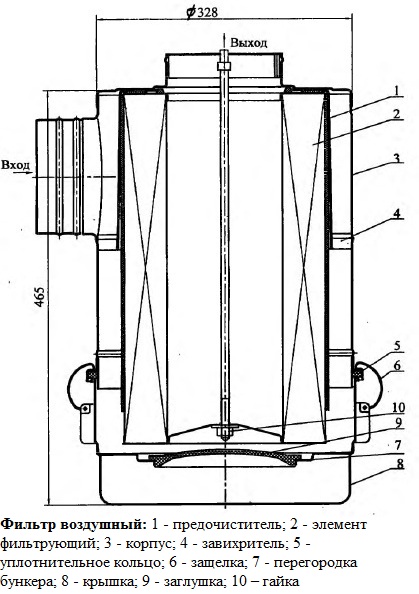

Фильтр воздушный (рисунок 1) сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли.

Он состоит из корпуса 3 с завихрителем 4, крышки 8 , предочистителя 1, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5.

Крышка крепится к корпусу четырьмя пружинными защелками 6. Основные детали фильтра изготовлены из листовой стали

толщиной 1,2 мм. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочиститель 1 - оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Первая ступень очистки - моноциклон, содержащий завихритель 4 установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и элементом 2.

За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки - элемент фильтрующий 2, который имеет наружный и внутренний кожухи.

Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенный по торцам металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли.

Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка индикатора засоренности фильтрующего элемента.

Если срабатывает индикатор засоренности, то необходимо провести обслуживание или замену фильтроэлемента воздушного фильтра.

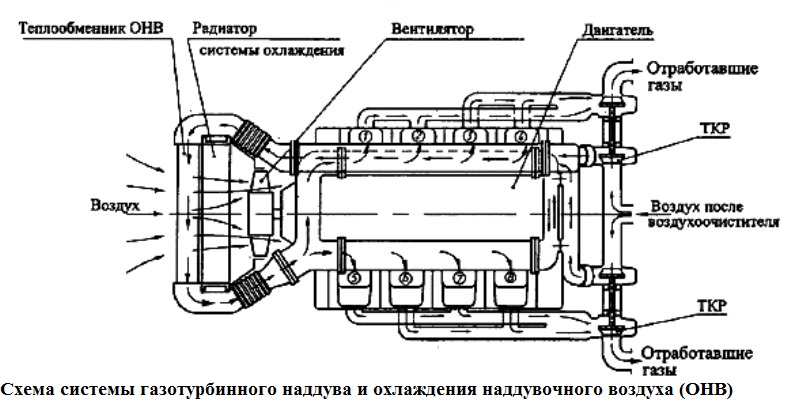

Система газотурбинного наддува и охлаждения наддувочного воздуха, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя.

Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система газотурбинного наддува двигателя (рисунок 2) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к "пылевому" износу цилиндро-поршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

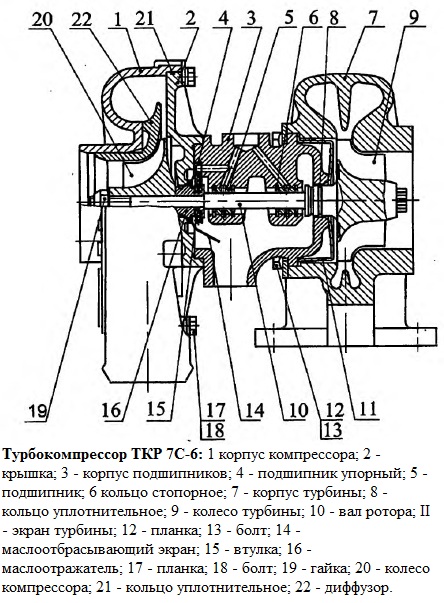

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессора ТКР7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы “Schwitzer”.

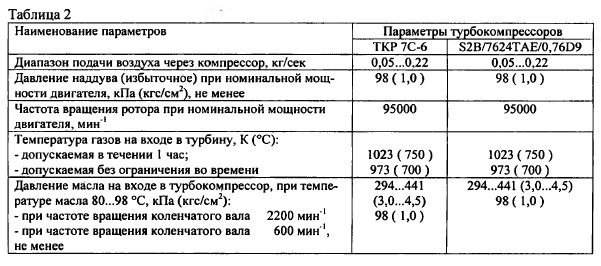

Технические характеристики турбокомпрессоров приведены в таблице 2.

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 (рисунок 3) из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и, после механической обработки, динамически балансируется до величины (0,4 г мм).

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1. 1,5 мм. После механической обработки ротор динамически балансируется до величины (0,5 г мм).

Техническая характеристика турбокомпрессоров

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8. 9,8 Нм (0,8. 1,0 кгсм).

После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости, и ротор допускается на сборку турбокомпрессора.

При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха

В процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших газов, подвода воздуха к двигателю.

Периодически проверяется надежность крепления деталей и узлов указанных систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя.

Несмотря на то, что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров.

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров.

Для этого надо снять приемную трубу системы выпуска отработавших газов.

Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях.

Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При сезонном техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора. Агрегат целесообразно снимать вместе с выпускным коллектором.

Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

- на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски.

Отвернуть болты крепления корпуса компрессора. Легкими ударами деревянного молотка по бобышкам снять корпус компрессора.

Осмотреть резиновое уплотнительное кольцо в пазе крышки.

При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- - осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- - промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе.

При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- - проверить легкость вращения ротора, заедание ротора не допускается;

- - перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и квалифицированный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ОНВ конденсат.

Читайте также: