Принцип работы фазорегулятора ауди

Добавил пользователь Валентин П. Обновлено: 20.09.2024

Очередная статья из разряда "А зачем это нужно?"

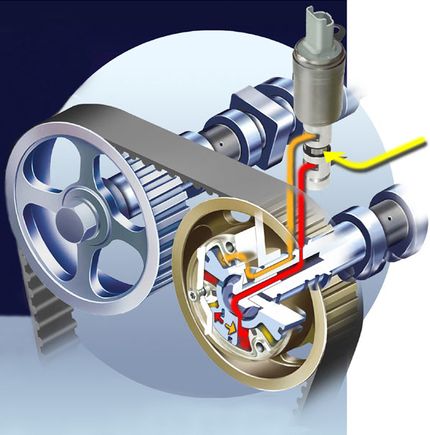

Сегодня речь пойдет об автоматической системе регулирования фаз газораспределения, применявшейся на автомобилях начала 2000-х, это Пассаты Б5, Ауди А4, А6, А3 и т.д; отличительной особенностью которой является фазорегулятор плунжерного типа.

Как известно, газораспределение двигателя можно настроить на разные режим работы. Чтобы получить большую отдачу от двигателя на высоких оборотах, газораспределение настраивается одним образом, а если нам больше важны низы, то конфигурация будет совсем другой.

Автоматическая система регулирования фаз газораспределения позволяет объеденить несколько конфигураций на одном газораспределительным механизме. Главным исполнительным устройством такой системы является регулятор фаз газораспределения, он же "фазорегулятор", "фазик", "фазовращатель". Многие водители по неопытности и незнанию, называют его гидронатяжитель цепи или просто натяжитель, и даже не подозревают о его истинном предназначении, собственно для этого я и решил написать эту статью. Основная задача "Фазика" — менять угол поворота распределительного вала впускных клапанов, т.е. открывать впуск с опережением или же запаздыванием в зависимости от оборотов двигателя.

Фазорегулятор плунжерного типа имеет два положения:

-Положение при режиме высокого крутящего момента

-Положение при режиме высокой мощности

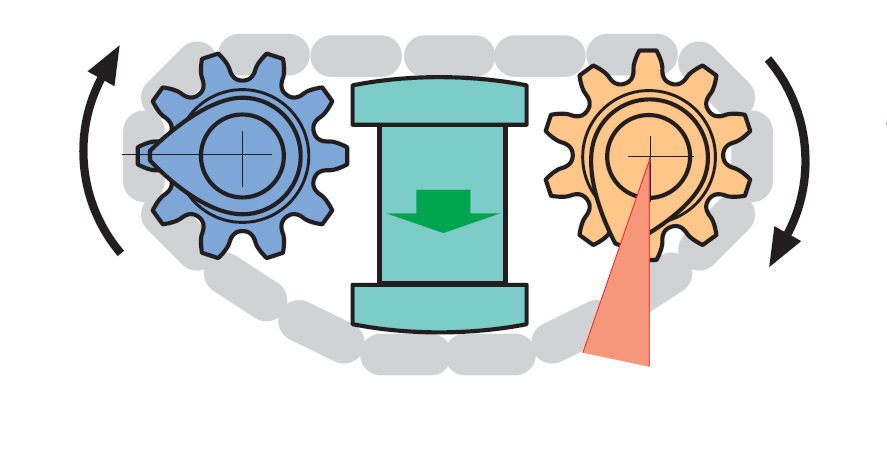

В общем система работает так:

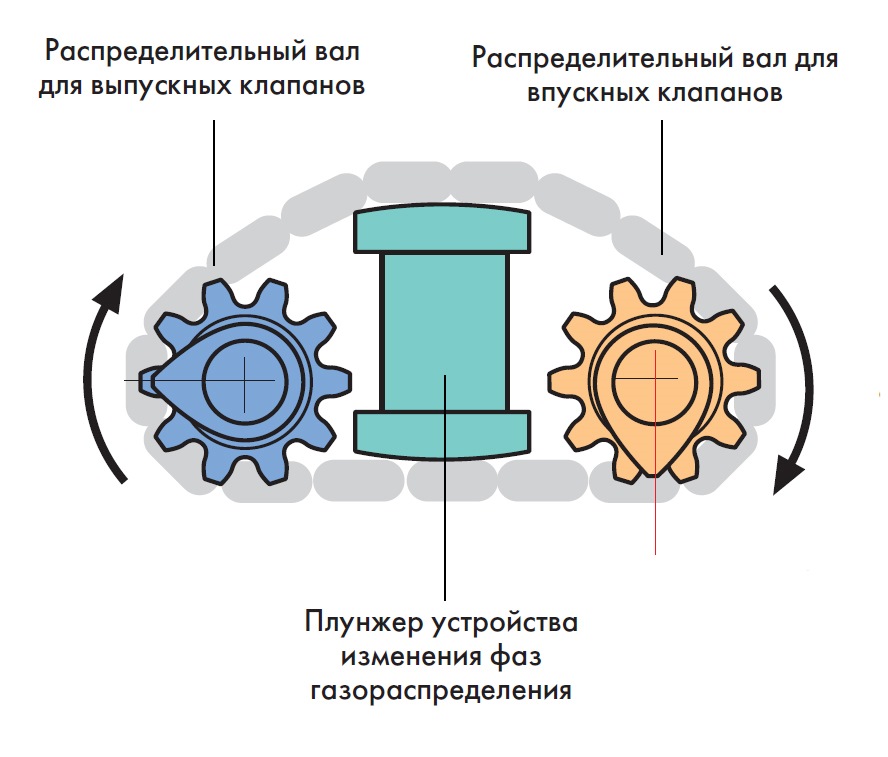

Распределительный вал выпускных клапанов приводится в движение посредством зубчатого ремня коленчатым валом.

Распределительный вал впускных клапанов приводится в движение валом выпускных клапанов посредством цепи.

Положение при режиме высокого крутящего момента.

На низких оборотах каждый поршень двигается настолько медленно, что горючая смесь во впускном коллекторе следует движению поршня, времени для наполнения цилиндра горючей смесью достаточно, поэтому впускной клапан следует закрывать рано для того, что бы горючая смесь не была вытолкнута обратно в коллектор, когда поршень пойдет наверх. Это достигается следующим образом: при частоте вращения больше 1000 об/мин плунжер регулятора фаз смещается вниз, при этом верхняя ветвь цепи укорачивается, а нижняя удлиняется. Вал впускных клапанов проворачивается на определенный градус относительно вала выпускных клапанов. Вал выпуска остается неизменным, так как он жестко связан с коленчетым валом зубчатым ремнем. Такая фаза газораспределения позволяет достигать высокого крутящего момента на низких и средних оборотах, что в свою очередь позволяет ехать на более высоких передачах с хорошей тягой и экономией топлива.

Положение при режиме высокой мощности.

На высоких оборотах поток горючей смеси имеет настолько высокую скорость, что она продолжает наполнять цилиндр даже тогда, когда поршень уже начал двигаться вверх. Впускной клапан нужно закрывать позже, для того что бы цилиндр успевал дозарядится. Это достигается следующим образом: при частоте вращения коленчатого вала выше 3700об/мин плунжер регулятора фаз возвращается в верхнее положение при этом нижняя ветвь цепи укорачивается а верхняя удлинняется. Вал впускных клапанов проворачивается в сторону запаздывания закрытия клапана. Такая фаза газораспределения позволяет выйти на высокую мощность.

Устройство регулятора фаз

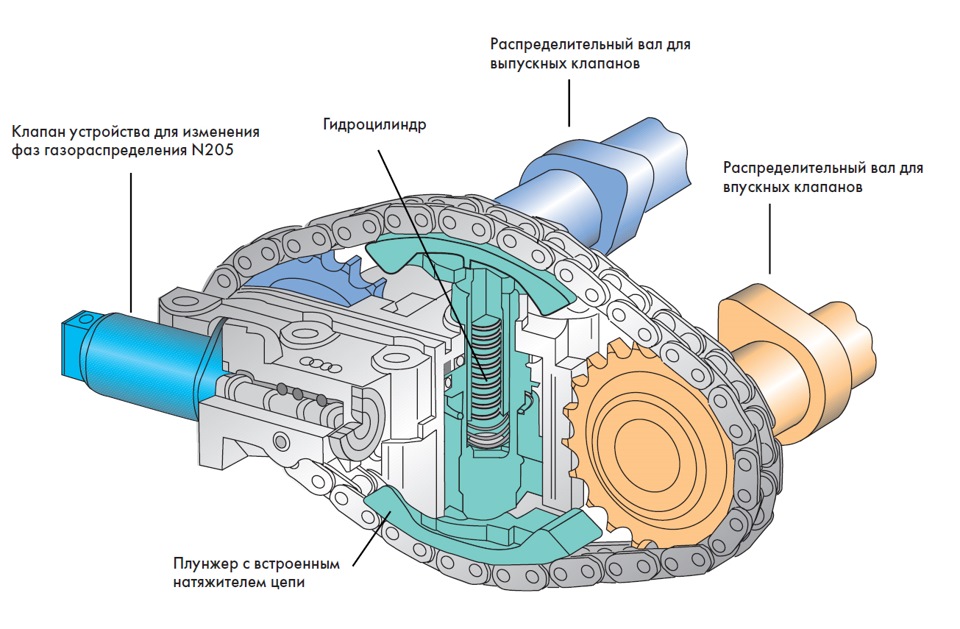

Плунжер "фазорегулятора" опускается и поднимается посредством гидравлического цилиндра. Гидравлический цилиндр подсоединен к системе смазки двигателя. Управление гидроцилиндром осуществляет ЭБУ двигателя через клапан, который прикручен к регулятору фаз.

Сегодняшний пост будет необычным. Вместо описания нового ништяка и красивого фото будет немного информации о фазах ГРМ мотора 2.0 TFSI (ЕА113) на A4 B7.

Это часть того небольшого, что мне пришлось познать и досканально изучить за последний месяц в поиске правды грохота в районе цепи и принципа работы фазорегулятора. Форумчане с АК уже в курсе, но завершение истории будет чуть позже.

Отчет по принципы работы и внутреннему устройству фазорегулятора 06F 109 088G / 06F 109 088 J. Думаю, что на машинах 2005 года (все знают, что там стоит немного другой фазик и крышка цепи, но суть та же) принцип работы аналогичный, вопрос лишь в расположении масляных каналов.

Начнем с самой крышки цепи и фазорегулятора.

Очень долго не мог понять, как попадает масло на сам фазорегулятор, но так как в закромах (как у настоящего владельца TFSI) есть убитая крышка, решил ее распотрошить.

С внутренней стороны находит болтик-заглушку, который откручивается Torx T25. Выкручиваем и видим, что это не просто заглушка, а тройник, который направляет масло по каналу.

Смотрим внутрь и видим заглушку, не пугайтесь — это стенка клапана

Выбиваем данный клапан мягкой трубочкой со стороны 205 клапана

Вот и сам клапан

Конструкция достаточно хрупкая, и его может клинить, если в масле присутствует какой-то мусор.

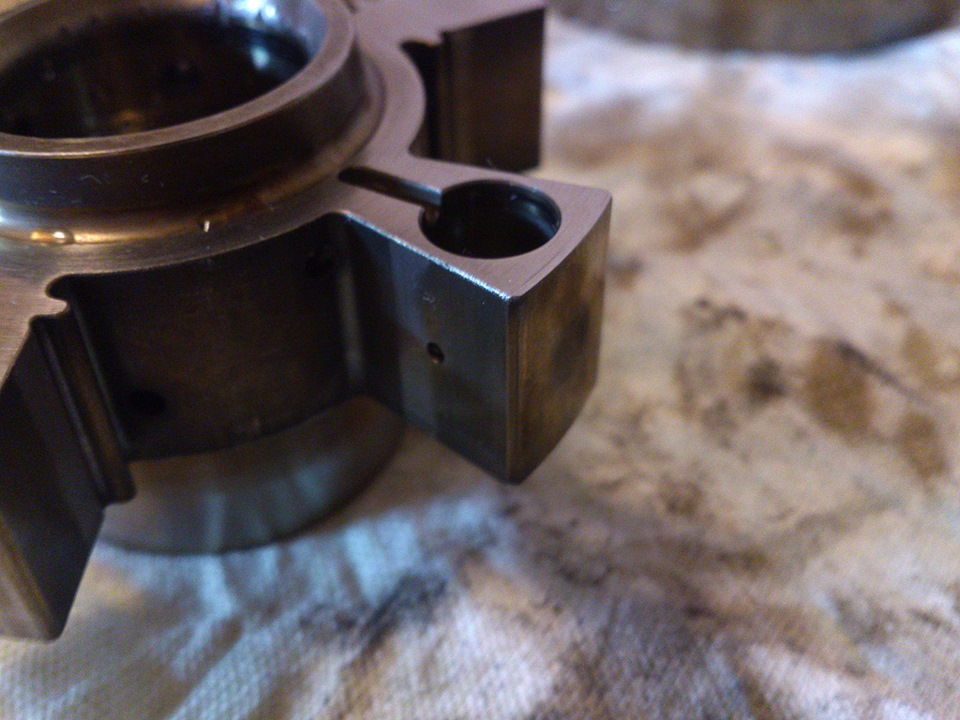

Теперь переходим к самому фазорегулятору.

Первым делом из инструмента нам понадобится бита Torx 20 и трещетка для откручивания болтиков прикручивающих верхнюю крышку (они проходят через внутреннюю звезду и прикручиваются к внутренней обойме с звездочкой цепи).

Снимаем открученную крышку фазика и убираем

Тут важный момент — не потерять упорный пластиковый пятак пружинки шпонки!

Этой плоскостью пятак трется о крышку фазика, на обратной стороне есть выемка под пружинку. На крышке отчетливо видны следы трения данного пятака.

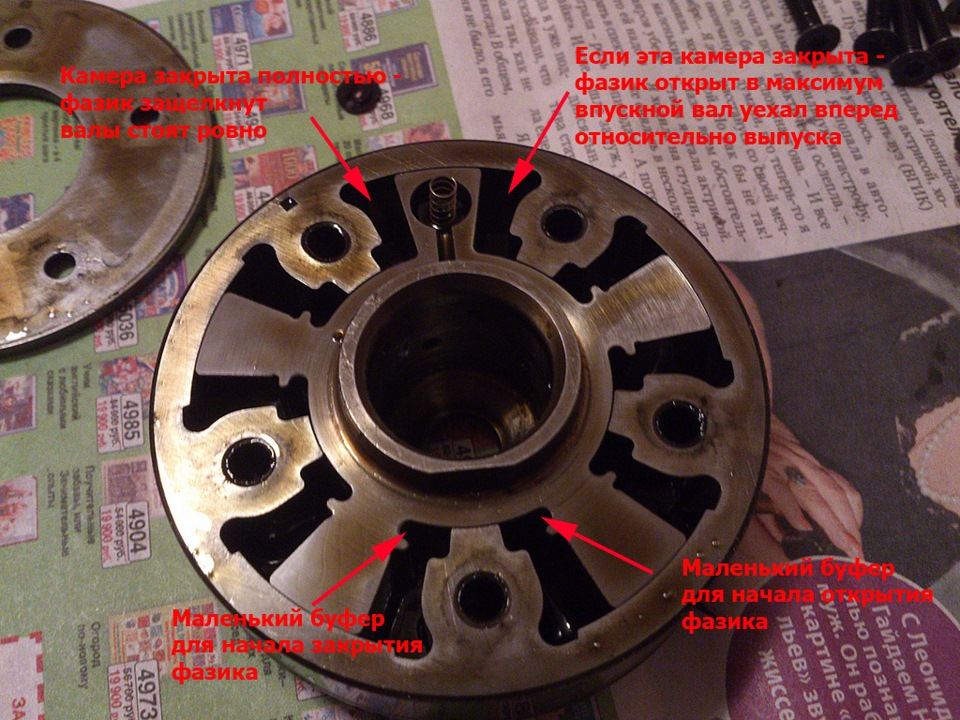

Теперь как это работает:

Фазик на фото находится в среднем положении! Внутренняя обойма у нас неподвижна относительно выпускного вала! У нас вращается внешняя с звездочкой цепи!

Внешняя обойма повернута максимально право (смотрим по верху относительно пружины) — фазик защелкнут (валы стоят ровно — крайний диапазон +28)! Максимально влево — фазик открыт (впускной вал уезжает вперед относительно выпуска, получаем -14)! Это все касается 91 группы! Она зеркальна 93 группе.

Так же на внешней обойме слева от пружины видна квадратная фазка, такая же на крышке — поможет вам верно поставить крышку фазика обратно.

Снимаем внешнюю неподвижную обойму фазика.

Через 5 отверстий в ней проходят те самые 5 болтов закрывающих крышку фазика.

У нас остается вот такая конструкция

У меня она не сразу разобралась… Скажу так, что вся внутрянка у меня туго ходила и внутри было много масла с грязью — выработка или какие-то отложения. После чистки без масла все идеально легко ходит.

Обращаем внимание на буферные масляные камеры внешней обоймы — там много какие — убираем ее и полностью все вытираем и моем

Достаем из внутренней обоймы-звезды пружинку и шпонку, которая осуществляем фиксацию внутренней обоймы фазика

Чистим и саму шпонку, у меня уже чистая.

Посадочно место шпонки в внешней обойме — фазик находится чуть больше, чем в крайнем открытом положении в данном случае впускной вал относительно выпускного по цепи уехал вперед — те самые -14 (на фото больше) — такой диапазон должен отрабатывать фазик в 91 группе

Теперь посмотрим сами каналы и как происходит наполнение масляных сфер между обоймами…

На задней крышке фазика видим масляный канал подъема шпонки и само посадочное место шпонки. Шпонка в него садится не плотно! Все равно есть люфт порядка 1 мм между крайними положениями. Наполнение камеры для открытия фазика (шпонка подымается) происходит через дальний канал (который ближе к звездочке). Наполнение камеры обратной стороны внутренней обоймы для закрытия фазика происходит через ближний масляный канал, который дальше от звездочки фазика.

Таким образом, получаем, что кольца на крышке цепи выполняют следующие роли: внешние кольца служат больше как сальники, а внутренне — служит барьером для давлений фазика на открытие и закрытие и оно самое важное, чтобы не получить дисбаланс давлений камер открытия и закрытия фазика!

Вот посадка шпонки в задней крышке фазика при закрытом фазике

Долго не мог понять суть масляного канала на верхней части внутренней обоймы от цилиндра посадки шпонки…

На самом деле хода от него никуда нет, все упирается в верхнюю крышку фазика. Получается он выполняет роль буфера избыточного давления в момент открытия фазика, чтобы фазик мог легко подняться из посадочного места в внутренней крышки.

А само масло из цилиндре хода шпонки выходит в камеру закрытия фазика. Т.е. масло подается в камеры закрытия и через боковой масляный канал внутренней обоймы попадает в цилиндр и помогает пружинке посадить шпонку в посадочное место…

Вот такое простое и в то же время хитрое устройства фазорегулятора.

Сразу оговорюсь, ребята, даже на новом фазике люфт в резиме блокировки есть — порядка 1 мм по окружности. Это обсусловлено коническими стенками посадочного места шпонки.

Неисправности фазорегулятора могут заключаться в следующем: он начинает издавать неприятные трескающие звуки, замирает в одном из крайних положений, нарушается работа электромагнитного клапана фазорегулятора, формируется ошибка в памяти ЭБУ.

С неисправным фазорегулятором хотя и можно ездить, но необходимо понимать, что двигатель будет работать не в оптимальном режиме. Это повлияет на расход топлива и динамические характеристики двигателя. В зависимости от возникшей проблемы с муфтой, клапаном или системой фазорегулятора в целом, будут отличаться симптомы неисправности и возможность их устранения.

Принцип действия фазорегулятора

Чтобы разобраться почему трещит фазорегулятор или клинит его клапан, имеет смысл разобраться в принципе действия всей системы. Это даст лучшее понимание поломок и дальнейших действий по их ремонту.

Управление происходит через электромагнитный клапан, подача масла к которому регулируется электронными сигналами с дискретной частотой 0 или 250 Гц. Весь этот процесс контролируется электронным блоком управления на основании сигналов, поступающих от датчиков двигателя. Включение фазорегулятора происходит при возрастающей нагрузке на двигатель (значение оборотов от 1500 до 4300 оборотов в минуту) когда соблюдаются следующие условия:

- исправные датчики положения коленчатого (ДПКВ) и распределительного валов (ДПРВ);

- отсутствуют неисправности в системе впрыска топлива;

- наблюдается пороговое значение впрыска фаз;

- температура охлаждающей жидкости находится в пределах +10°…+120°С;

- повышенная температура масла двигателя.

Признаки неисправности фазорегулятора

О полном или частичном выходе фазорегулятора из строя можно судить по следующим признакам:

Проводить диагностику, расшифровывать ошибки, а также сбрасывать их, удобнее всего мультимарочным автосканером. Одни из таких доступных вариантов является Rokodil ScanX Pro. Им можно снимать показания датчиков большинства автомобилей с 1994 г.в. нажатием пары кнопок. А также проверять срабатывание датчика включая/отключая различные функции.

Обратите внимание, что кроме этого, при выходе фазорегулятора из строя может проявляться только часть указанных признаков или проявляются они на разных машинах по-разному.

Причины неисправности фазорегулятора

Неисправности делят непосредственно по фазорегулятору и по его управляющему клапану. Так, причинами неисправности фазорегулятора являются:

- Износ поворотного механизма (лопатки/лопасти). В обычных условиях это происходит по естественным причинам, и менять фазорегуляторы рекомендуется через каждые 100…200 тысяч километров пробега. Ускорить износ может загрязненное либо некачественное масло.

- Смещение либо рассогласование установленных значений поворотных углов фазорегулятора. Обычно это происходит из-за того, что поворотный механизм фазорегулятора в его корпусе превышает допустимые углы поворота по причине износа металла.

А вот причины поломки клапана vvt другие.

- Выход из строя сальника клапана фазорегулятора. У автомобилей Рено Меган 2 клапан фазорегулятора установлен в углублении в передней части двигателя, где много грязи. Соответственно, если сальник теряет герметичность, то пыль и грязь извне смешивается с маслом и попадает в рабочую полость механизма. Как результат — заклинивание клапана и износ поворотного механизма самого регулятора.

- Проблемы с электрической цепью клапана. Это может быть ее обрыв, повреждение контакта, повреждение изоляции, замыкание на корпус либо на провод питания, снижение или повышение сопротивления.

- Попадание пластиковой стружки. На фазорегуляторах часто лопатки делаются из пластмассы. По мере их износа они меняют свою геометрию и выпадают из посадочного места. Вместе с маслом они попадают в клапан, распадаются и измельчаются. Это может привести либо к неполному ходу штока клапана, либо даже к полному его заклиниванию.

Также причины отказа фазорегулятора могут крыться в сбое работы других связанных элементов:

- Некорректные сигналы от ДПКВ и/или ДПРВ. Это может быть связано как с проблемами с указанными датчиками, так и с тем, что фазорегулятор износился, из-за чего распределительный либо коленчатый вал находятся в положении, выходящим за допустимые границы в конкретный момент времени. В данном случае вместе с фазорегулятором нужно проверить датчик положения коленвала и проверить ДПРВ.

- Проблемы в работе ЭБУ. В редких случаях в электронном блоке управления происходит программный сбой и даже при всех корректных данных он начинает выдавать ошибки, в том числе в отношении фазорегулятора.

Демонтаж и чистка фазорегулятора

Проверку работы фазика можно выполнить и без демонтажа. Но для выполнения проверки по износу фазорегулятора его необходимо снять и разобрать. Чтобы найти где он находится нужно ориентироваться по переднему краю распредвала. В зависимости от конструкции мотора демонтаж самого фазорегулятора будет отличаться. Однако в любом случае, через его кожух перекинут ремень ГРМ. Поэтому нужно обеспечить доступ к ремню, а сам ремень нужно снять.

Отсоединив клапан всегда проверяйте состояние фильтрующей сетки. Если она грязная ее нужно почистить (промыть очистителем). Чтобы почистить сетку нужно аккуратно раздвинуть ее в месте защелкивания и демонтировать с посадочного места. Сетку можно промыть в бензине либо другой чистящей жидкости при помощи зубной щетки или другого нежесткого предмета.

Сам клапан фазорегулятора также можно очистить от масла и нагара (как снаружи, так и внутри, если это позволяет его конструкция) используя карбклинер. Если клапан чистый, то можно переходить к его проверке.

Как проверить фазорегулятор

Существует один простой метод, как можно проверить, работает фазорегулятор в двигателе или нет. Для этого необходимы лишь два тонких провода длиной около полутора метров. Суть проверки заключается в следующем:

Электромагнитный клапан фазорегулятора необходимо проверять по следующему алгоритму:

- Выбрав на тестере режим измерение сопротивления, замерьте его между выводами клапана. Если ориентироваться на данные руководства Меган 2, то при температуре воздуха +20°С оно должно находиться в пределах 6,7…7,7 Ом.

- Если сопротивление ниже — значит, имеет место замыкание, если больше — обрыв. В любом случае клапана не ремонтируют, а меняют на новые.

Измерение сопротивления можно выполнить и без демонтажа, однако нужно проверить и механическую составляющую клапана. Для этого понадобится:

- От источника питания 12 Вольт (АКБ авто) подайте напряжение дополнительными проводками на электрический разъем клапана.

- Если клапан исправен и чист, то при этом его поршень выдвинется вниз. Если напряжение убрать — шток должен вернуться в исходное положение.

- Далее нужно проверить зазор в крайних выдвинутых положениях. Он должен быть не более 0,8 мм (можно воспользоваться металлическим щупом для проверки зазоров клапанов). Если он меньше, то клапан нужно прочистить по описанному выше алгоритму.После выполнения чистки электрическую и механическую проверки следует, а затем принимать решение о замене. повторить.

Ошибка фазорегулятора

Чаще всего проблемы возникают в двух местах. Первое — в жгуте проводов, которые идут с самого двигателя на блок управления двигателем. Второе — в самом разъеме. Если проводка целая, то смотрите разъем. Со временем пины на них разжимаются. Чтобы их поджать нужно выполнить следующие действия:

- снять пластиковый держатель с разъема (сдернуть вверх);

- после этого появится доступ к внутренним контактам;

- аналогично нужно демонтировать заднюю часть корпуса держателя;

- после этого поочередно достать через заднюю часть один и второй сигнальный провод (действовать лучше по очереди, чтобы не перепутать распиновку);

- на освободившейся клемме необходимо при помощи какого-то острого предмета нужно поджать клеммы;

- собрать все в исходное положение.

Отключение фазорегулятора

Многих автолюбителей волнует вопрос — можно ли ездить с неисправным фазорегулятором? Ответ — да, можно, но нужно понимать последствия. Если же вы по каким-то причинам все же решите отключить фазорегулятор, то сделать это можно так (рассматривается на том же Рено Меган 2):

Обратите внимание, что при заглушенном фазорегуляторе мощность двигателя падает приблизительно на 15% и немного возрастает расход бензина.

Заключение

Собравшись духом я решил поменять фазорегулятор и перепускной масляный клапан на своей Ауди с двигателем 2,0 ALT – виновники тарахтения по утрам и тарахтения постоянно на горячий двигатель.

P.S. Процедуры описанные ниже являются только ознакомительными и ни в коем случае не поэтапные.

Какой фазорегулятор и перепускной масляный клапан ставить на Audi A4?

Оригинальный номер регулятора фаз газораспределения 06B109088D, средняя цена около 31840 руб. Аналог SOLLO SSVA6397 — 13720 руб. Перепускной масляный клапан — 06B103741G, 21235 руб. Аналогов нет.

Первое что нужно сделать — это привести рамку в сервисное положение, по этому нужно снять передний бампер. Как многие умельцы мне подсказали лучше открутить гайки сняв противотуманки и рукой через отверстия открутить 3 гайки крепления бампера.

Демонтируем передний бампер.

Отсоединяем шланг омывайки от бампера и штекер проводки противотуманок, снимаем полностью бампер, и сливаем жидкость.

Итак, вставляем инструмен(самодельный), вкручиваем в предзназначенное ему место и откручиваем болты 3 штуки от опор. То же самое со второй стороны. Почитав Эльзу, узнаете какие ещё болты нужно открутить, чтобы рамка вышла вперёд.

Осторожно стянув рамку на себя, получаем отличный доступ к ГРМ.

Рамка в сервисном положении.

Выставляем метки ВМТ распредвала и коленчатого вала поворачивая за коленвал по часовой стрелке. Крутится очень легко, без выкручивания свечей.

Снимаем верхний кожух ГРМ и видим натяжной ролик — ослабляем его. Суть натяжения его мне не понятна, но я руководствовался по Эльзе. Шестигранником по часовой стрелки ослабляем натяжной ролик(1) вставляем пластинку между штоком и корпусом ролика(эта пластинка пару раз у меня падала — в итоге без пластинки), далее отпускаем гайку(3) и круглогубцами изогнутые мне на данном этапе не пригодились, как только ослабил гайку тут же натяжник сам ослаб при этом эксцентрик сам повернулся по часовой стрелки.

На всякий случай я пометил мелом шестерёнку распредвала и зуб на ремне.

Натянул подобным образом ремень, чтобы не сбить зубья на коленчатом валу, для помеченного мною мелом на распредвале.

Руководствуясь Эльзой снимаем навесное оборудование. Самое главное после того как ремень снять с распредвала, обязательно повернуть коленвал на 45 градусов против часовой стрелки, дабы проводя манипуляции с распредвалами случайно не загнуть клапана.(в конце сборки – незабываем повернуть обратно коленвал по часовой на 45 гр.)

20 — клапанник без крышки ГБЦ.

Натяжитель цепи распредвалов.

Пропустив многое, откручиваем раму с ГБЦ. Соблюдаем правильную последовательность откручивания.С обратной стороны ГБЦ откручиваем перепускной масленный клапан — отрутить его самое сложное на этом этапе — дабы места мало. Натяжник цепи распредвалов застопориваем болтом.

Без рамы ГБЦ. Распредвалы утопленны как вкопанные — поднимать желательно с напарником одновременно — каждый свой распредвал и все в сборе с цепью и натяжником.

Самый большой гемор который я получил так это открутить болт который закручен фазорегулятор во впускной распредвал. Он закручен очень большим моментом, в конце концов не слабо попортив головку болта всё же откручиваю с помощью напарника зажав газовым ключом в разрешенном месте на распредвале. Закрутив на место новый фазорегулятор тоже большим моментов. Кто будет менять — мой совет лучше преобрести новый болт.

Новый фазорегулятор в сборе. После закручивания рамы к ГБЦ не забываем выкрутить болт.

Обезжириваем нижнюю посадочную сторону рамы ГБЦ — бензином. Это делается для того чтобы герметик мог схватиться. Обезжириваем также сам верх ГБЦ.

Установив правильно цепь распредвалов утапливаем распредвалы по метке выпускного распредвала с крышкой ГБЦ. А стягивая рамку болтами в правильном порядке распредвалы сами лягут так как им надо — но всё же убеждаемся в правильности установки распредвалов.

Новый перепускной масленый клапан.

Перепускной масленный клапан, со старой очишенной прокладкой — я ставил еще дополнительно на герметик.

Задача механизма газораспределения — обеспечить наивысшую эффективность наполнения и очистки цилиндра во время работы двигателя. От того, насколько грамотно подобраны фазы газораспределения, зависит экономичность мотора, мощность и развиваемый момент.

Качество работы двигателя — его КПД, мощность, крутящий момент и экономичность зависят от многих факторов, в том числе и от фаз газораспределения, то есть от своевременности открытия и закрытия впускных и выпускных клапанов.

В обычном четырёхтактном двигателе внутреннего сгорания клапаны приводятся в действие кулачками распределительного вала. Профиль этих кулачков определяет момент и продолжительность открытия (то есть ширину фаз), а также величину хода клапанов.

В большинстве современных двигателей фазы меняться не могут. И работа таких двигателей не отличается высокой эффективностью. Дело в том, что характер поведения газов (горючей смеси и выхлопа) в цилиндре, а также во впускном и выпускном трактах меняется в зависимости от режимов работы двигателя. Постоянно изменяется скорость течения, возникают различного рода колебания упругой газовой среды, которые приводят к полезным резонансным или, наоборот, паразитным застойным явлениям. этого скорость и эффективность наполнения цилиндров при различных режимах работы двигателя неодинаковы.

Фазы газораспределения в поршневых двигателях внутреннего сгорания — это моменты открытия и закрытия впускных и выпускных клапанов (окон). Фазы газораспределения обычно выражаются в градусах поворота коленчатого вала и отмечаются по отношению к начальным или конечным моментам соответствующих тактов.

Так, например, для работы на холостом ходу уместны узкие фазы газораспределения с поздним открытием и ранним закрытием клапанов без перекрытия фаз (время, когда впускной и выпускной клапаны открыты одновременно). Почему? Потому что так удаётся исключить заброс выхлопных газов во впускной коллектор и выброс части горючей смеси в выхлопную трубу.

При работе на максимальной мощности ситуация сильно меняется. С повышением оборотов время открытия клапанов закономерно сокращается, но для обеспечения высоких крутящего момента и мощности через цилиндры необходимо прогнать куда больший объём газов, нежели на холостом ходу. Как решить столь непростую задачу? Открывать клапаны чуть раньше и увеличивать продолжительность их открытия, иными словами, сделать фазы максимально широкими. При этом для лучшей продувки цилиндров фазу перекрытия обычно делают тем шире, чем выше обороты.

Хондовская VTEC (Variable Valve Timing and Electronic Control) так же, как и тойотовская (Variable Valve Timing with intelligence), позволяет плавно изменять фазы газораспределения фазовращателем с гидравлическим управлением. Это достигается путём поворота распределительного вала впускных клапанов относительно вала выпускных клапанов в диапазоне ° (по углу поворота коленчатого вала).

Так что при разработке и доводке двигателей конструкторам приходится увязывать ряд взаимоисключающих требований и идти на сложные компромиссы. Посудите сами. С одними и теми же фиксированными фазами двигатель должен обладать неплохой тягой на низких и средних оборотах, приемлемой мощностью — на высоких. И плюс ко всему устойчиво работать на холостом ходу, быть максимально экономичным и экологичным. Вот так задачка!

Но конструкторы такие задачи уже давно щёлкают как семечки и способны при помощи сдвига и изменения ширины фаз газораспределения менять характеристики двигателя до неузнаваемости. Поднять момент? Пожалуйста. Повысить мощность? Не вопрос. Снизить расход? Не проблема. Правда, подчас получается так, что при улучшении одних показателей приходится жертвовать другими.

Doppel-VANOS (Doppel Variable Nockenwellen Steuerung) от BMW умеет двигать фазы плавно от начального до конечного значения. При помощи гидравлики система заведует как процессами впуска, так и выпуска.

А что если научить газораспределительный механизм подстраиваться под различные режимы работы двигателя? Запросто. Благо способов для этого придумана масса. Один из них — применение фазовращателя — специальной муфты, которая способна под действием управляющей электроники и гидравлики поворачивать распределительный вал на определённый угол относительно его первоначального положения. Наиболее часто такая система устанавливается на впуске. С повышением оборотов муфта проворачивает вал по ходу вращения, что ведёт за собой более раннее открытие впускных клапанов и как следствие — лучшее наполнение цилиндров на высоких оборотах.

Но неуёмные инженеры не остановились на этом и разработали ряд систем, способных не только двигать фазы, но и расширять или сужать их. В зависимости от конструкции это может достигаться несколькими способами. Например, в тойотовской системе после достижении определённых оборотов (6000 об/мин) вместо обычного кулачка в работу начинает вступать дополнительный — с изменённым профилем. Профиль этого кулачка задаёт иной закон движения клапана, более широкие фазы и, кстати, обеспечивает больший ход. При раскрутке коленчатого вала до максимальных оборотов (около 8500 об/мин) на частоте вращения в об/мин у двигателя словно открывается второе дыхание, которое способно придать автомобилю резкий и мощный подхват при ускорении.

Система Valvetronic позволила отказаться от дроссельной заслонки, система меняет и степень открытия клапанов и фазы. Применяется она на моторах BMW с 2001 года. Ход клапана меняется при помощи электродвигателя и сложной кинематической схемы и пределах мм.

Изменять момент и продолжительность открытия — это замечательно. А что если попробовать изменять высоту подъёма? Ведь такой подход позволяет избавиться от дроссельной заслонки и переложить процесс управления режимами работы двигателем на газораспределительный механизм (ГРМ).

Чем вредна заслонка? Она ухудшает наполнение цилиндров на низких и средних оборотах. Ведь во впускном тракте под прикрытым дросселем при работе двигателя создаётся сильное разрежение. К чему оно приводит? К большой инертности разреженной газовой среды (топливовоздушной смеси), ухудшению качества наполнения цилиндра свежим зарядом, снижению отдачи и уменьшению скорости отклика на нажатие педали газа.

Система Variable Valve Event and Lift System (VEL), разработанная Ниссаном, напоминает баварский Valvetronic. Специальный эксцентрик, который приводится от электродвигателя, смещает точку опоры коромысла, и за счёт этого изменяет ход клапана. Высота подъёма варьируется в пределах мм.

Поэтому идеальным вариантом было бы открывать впускной клапан только на время, необходимое для достижения нужного наполнения цилиндра горючей смесью. Ответ инженеров — механическая система управления подъёмом впускных клапанов. В таких системах высота подъёма и, соответственно, продолжительность фазы впуска изменяются в зависимости от нажатия на педаль газа. По разным данным, экономия от применения системы бездроссельного управления может составлять от 8% до 15%, прирост мощности и момента в пределах %. Но и это не последний рубеж.

Несмотря на то что количество и размеры клапанов приблизились к максимально возможным, эффективность наполнения и очищения цилиндров можно сделать ещё выше. За счёт чего? За счёт скорости открытия клапанов. Правда, механический привод здесь сдаёт позиции электромагнитному.

Осенью 2007 года Toyota запустит в производство моторы с газораспределительным механизмом Valvematic, который будет изменять не только фазы газораспределения, но и высоту подъёма впускных клапанов. Не секрет, что многие производители достаточно давно применяют подобные системы. Но Toyota в серию такую систему запускает впервые. Мощность двухлитрового атмосферника , благодаря новому газораспределительному механизму, удалось поднять со 152 до 158 сил, а момент — с 194 до 196 Нм.

В чём ещё плюс электромагнитного привода? В том, что закон (ускорение в каждый момент времени) подъёма клапана можно довести до идеала, а продолжительность открытия клапанов позволяется менять в очень широких пределах. Электроника согласно прописанной программе время от времени ненужные клапаны может не открывать, а цилиндры отключать вовсе. Зачем? В целях экономии, например, на холостом ходу, при движении в установившемся режиме или при торможении двигателем. Да что режимы — прямо во время работы электромагнитный ГРМ способен превратить обычный четырёхтактный мотор в шеститактный. Интересно, скоро ли появятся такие системы на конвейере?

А это схема работы механизма , предложенная компанией Toyota. Здесь высота подъёма и продолжительность открытия обоих впускных клапанов изменяются скачкообразно. При работе двигателя на частотах вращения коленчатого вала до 6000 об/мин высота подъёма и продолжительность открытия обоих клапанов задаются кулачком (1), который через рокер (5) воздействует на оба клапана. На оборотах выше 6000 закон движения клапанов задаётся более высоким кулачком (2). Чтобы ввести его в строй, нужно переместить сухарь (3) вправо (сухарь перемещается под давлением масла, которое в нужный момент повышается в управляющей магистрали). После того как сухарь переместился вправо, кулачок (2) через шток (4), который до этого времени свободно качался, начинает воздействовать на клапаны через рокер.

Опытный образец четырёхцилиндрового мотора с электромагнитным приводом клапанов и непосредственным впрыском был создан компанией BMW. Здесь количество воздуха, поступающего в цилиндр, регулируется продолжительностью открытия клапана, ход при этом не регулируется. Якорь подпружиненного клапана помещён между двумя мощными электромагнитами, которые призваны удерживать его только в крайних положениях. Чтобы предотвратить ударные нагрузки, каждый раз при приближении к крайнему положению клапан тормозится. Положение и скорость перемещения клапана фиксируются специальным датчиком.

Пожалуй, дальнейшее увеличение эффективности работы мотора за счёт ГРМ уже невозможно. Выжать ещё больше мощности и момента с того же объёма при меньшем расходе можно будет только с применением иных средств. Например, комбинированного наддува или конструкций, изменяющих степень сжатия, других видов топлива. Но это — уже совсем другой разговор.

Читайте также: