Момент затяжки шатунов киа спектра

Добавил пользователь Morpheus Обновлено: 20.09.2024

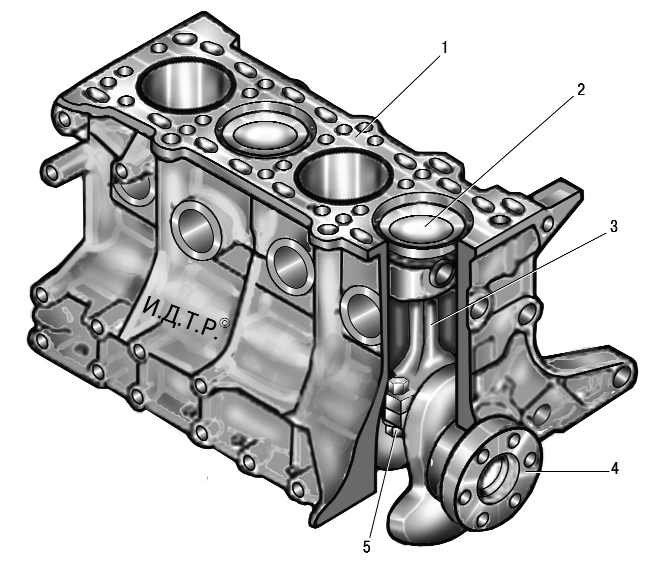

Особенности конструкции

Автомобили KIA Spectra, выпускаемые в России, оснащают поперечно расположенными четырехцилиндровыми четырехтактными бензиновыми инжекторными 16-клапанными двигателями рабочим объемом 1,6 л мод. S6D (типа DOHC).Двигатель S6D с рядным вертикальным расположением цилиндров, жидкостного охлаждения.

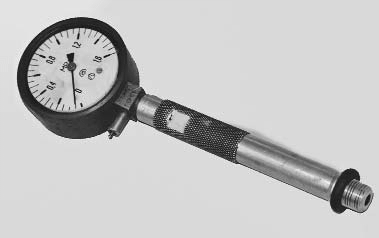

Возможные неисправности двигателя, их причины и способы устранения

Полезные советы

При известном навыке и внимательности многие неисправности двигателя и его систем можно довольно точно определить по цвету дыма, выходящего из выхлопной трубы. Синий дым свидетельствует о попадании масла в камеры сгорания, причем постоянное дымление – признак сильного износа деталей цилиндроп.

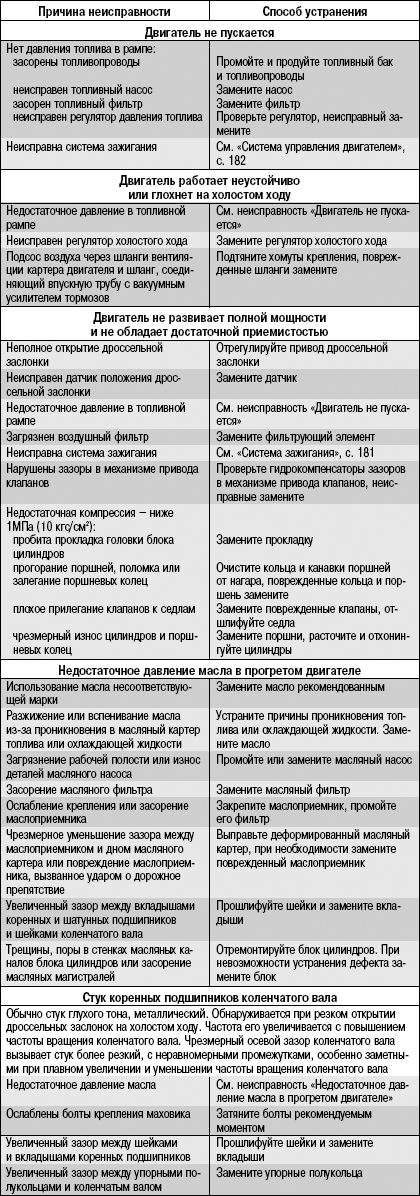

Проверка компрессии в цилиндрах

Компрессия (давление в конце такта сжатия) в цилиндрах – важнейший показатель для диагностики состояния двигателя без его разборки. По ее среднему значению и по разнице значений в отдельных цилиндрах можно с достаточной степенью точности определить степень общего износа деталей шатунно-поршне.

Снятие и установка брызговиков двигателя

Расположенный снизу пластмассовый брызговик двигателя, состоящий из двух частей, предохраняет подкапотное пространство от загрязнения и не является силовой защитой картера двигателя.Снимают брызговик двигателя при его повреждении или для обеспечения доступа к узлам и агрегатам снизу автомобил.

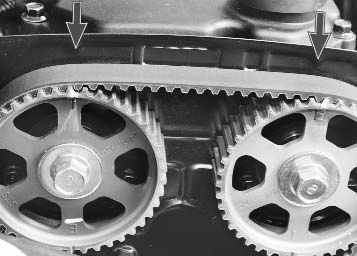

Установка поршня первого цилиндра в положение ВМТ такта сжатия

Поршень 1-го цилиндра устанавливают в положение ВМТ (верхняя мертвая точка) такта сжатия для того, чтобы при проведении работ, связанных со снятием ремня привода распределительного вала, не нарушалась установка фаз газораспределения. При нарушении фаз газораспределения двигатель не будет норм.

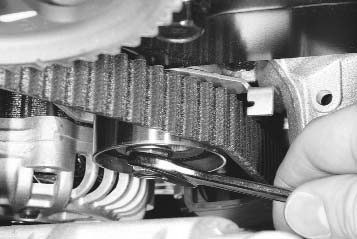

Замена натяжного и опорного роликов ремня привода газораспределительного механизма

Если слышен шум от ремня привода распределительных валов, есть вероятность, что вышел из строя подшипник натяжного или опорного ролика. Снимите ролик и проверьте работоспособность его подшипника. Если при проворачивании подшипника чувствуется заедание, осевой люфт или заметны следы вытекания .

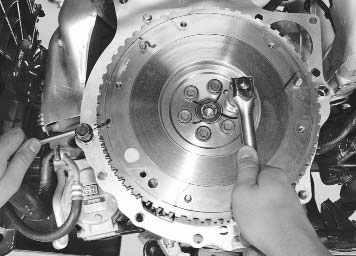

Снятие, дефектовка и установка маховика

Маховик снимают для замены заднего сальника коленчатого вала, для замены при повреждении зубчатого венца, подшипника первичного вала или для шлифования поверхности под ведомый диск сцепления. Вам потребуются: инструменты, необходимые для снятия коробки передач и сцепления, отвертка с плоским .

Головка блока цилиндров двигателя

(Категория). Список материалов смотрите внутри.

Снятие и установка двигателя

Снимайте двигатель (с предварительно снятой коробкой передач) вниз из моторного отсека. Удобнее снимать двигатель с автомобиля, установленного на подъемнике. В гаражных условиях при отсутствии подъемника потребуется домкрат, а также прочные и достаточно высокие опоры, чтобы установить на них .

Система смазки

(Категория). Список материалов смотрите внутри.

Система охлаждения двигателя

(Категория). Список материалов смотрите внутри.

Система питания двигателя

(Категория). Список материалов смотрите внутри.

– упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

– стук клапанов при исправных гидрокомпенсаторах зазоров в механизме привода клапанов. Вызывается повышенным износом кулачков распределительного вала из-за применения низкокачественного моторного масла или повреждения масляного фильтра.

6. Выверните болты крепления задней крышки ремня привода газораспределительного механизма.

7. . и снимите крышку.

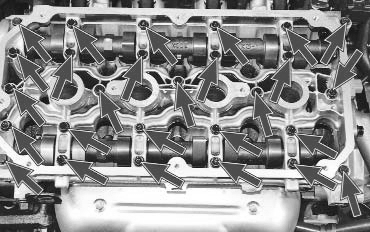

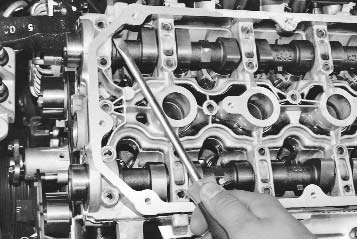

Так расположены болты крепления корпуса подшипников распределительных валов к головке блока цилиндров.

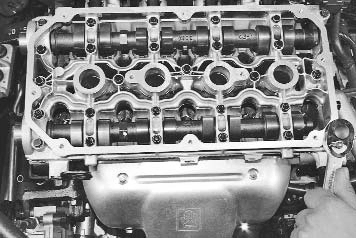

8. Выверните болты крепления корпуса подшипников распределительных валов к головке блока цилиндров.

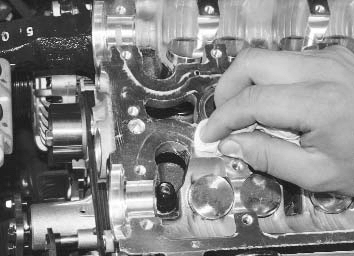

9. Аккуратно подденьте отверткой корпус подшипников распределительных валов.

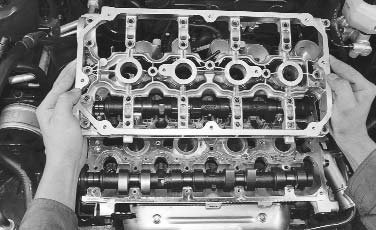

10. . и снимите корпус.

11. Снимите с передних концов распределительных валов сальники.

12. . и выньте распределительные валы из опор головки блока цилиндров.

Распределительные валы пометьте любым способом, чтобы при сборке установить их на прежние места.

13. Внимательно осмотрите опоры на корпусе подшипников распределительных валов.

14. . и на головке блока цилиндров. Если поверхность подшипников чрезмерно повреждена, замените головку блока цилиндров или корпус подшипников распределительных валов.

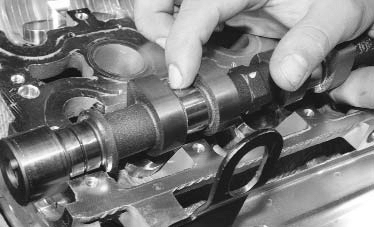

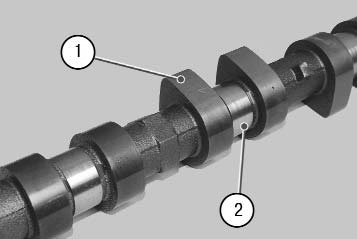

15. Внимательно осмотрите распределительные валы. На резьбе в отверстиях для крепления зубчатого шкива не должно быть повреждений и износа. Поверхности опорных шеек 2 и кулачков 1 должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек 2 не допускаются задиры, забоины, царапины, наволакивание алюминия от гнезд подшипников в головке блока. Если на рабочих поверхностях кулачков 1 есть следы заеданий, перегрева, глубокие риски или износ в виде огранки, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

16. Установите распределительный вал крайними шейками на две призмы, помещенные на поверочную плиту, и измерьте индикатором биение средних шеек. При биении более 0,03 мм или несоосности шеек замените вал, так как его правка не допускается.

17. Измерьте высоту профиля кулачков (размер между вершиной и затылочной частью кулачка) и сравните с номинальным и предельно допустимым размерами. Номинальный размер – 42,870 мм, предельно допустимый – 42,868 мм. При износе, превышающем допустимое значение, замените распределительный вал, так как перешлифовка кулачков на ремонтный размер не предусмотрена.

18. Измерьте диаметр каждой опорной шейки подшипников распределительных валов. Шейки измеряйте в нескольких точках как по диаметру, так и по длине (это позволит определить овальность и конусность, если они есть). Разница в измерениях не должна превышать 0,03 мм. Если диаметр любой шейки меньше предельно допустимого, замените распределительный вал.

Номинальный диаметр опорной шейки распределительного вала – 33,961 мм, предельно допустимый – 26,910 мм.

19. Смажьте тонким слоем моторного масла шейки и кулачки распределительных валов и установите их в головку блока цилиндров.

20. Очистите от герметика привалочные поверхности корпуса подшипников распределительных валов.

21. . и головки блока цилиндров.

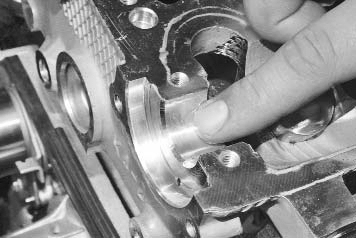

22. Извлеките из пазов в корпусе подшипников распределительных валов уплотнительные кольца, подцепив их отверткой. Замените кольца независимо от их состояния.

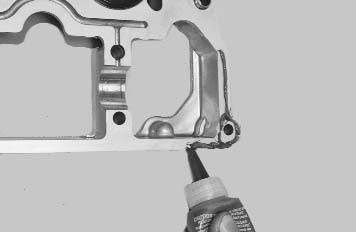

23. Перед установкой корпуса подшипников распределительных валов нанесите на его привалочную поверхность тонкий слой герметика Loctite 574.

При нанесении герметика на привалочную поверхность корпуса подшипников распределительных валов следите за тем, чтобы герметик не попал в масляные каналы.

Пускать двигатель разрешается не ранее чем через 1 ч после нанесения герметика.

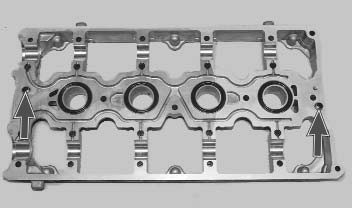

24. Установите корпус подшипников распределительных валов и затяните болты его крепления моментом 11,2–14,2 Н·м равномерно крест-накрест, начиная со средних опор.

Корпус подшипников распределительных валов центрируется втулками, запрессованными в его корпус. Перед установкой корпуса проверьте их наличие и правильность запрессовки.

Проверка головки блока цилиндров

Максимальная перешлифовка: 0,1 мм

5. Если высота головки блока цилиндров отличается от номинальных значений, замените головку блока цилиндров.

Высота:

TED: 133,9–134,1 мм

BFD: 133,8–134,0 мм

6. Металлической линейкой и щупом в двух направлениях измерьте плоскостность сопрягаемых поверхностей коллекторов.

Отклонение от плоскостности: не более 0,20 мм

Проверка клапанов

4. Микрометром, в нескольких местах по высоте, измерьте диаметр стержня клапана.

5. Нутромером, в нескольких местах, измерьте внутренний диаметр направляющих втулок клапанов.

Зазор:

Впускные клапана:

TED: 0,050–0,060 мм

BFD: 0,040–0,045 мм

Выпускные клапана:

TED: 0,030–0,065 мм

BFD: 0,045–0,050 мм

Предельно допустимое значение: 0,020 мм

Направляющие втулки впускных и выпускных клапанов различны.

Проверка седла клапана

5. Измерьте ширину рабочей фаски клапана.

Проверка пружины клапана

Проверка распределительного вала

3. Проверните распределительный вал и измерьте его биение.

Номинальный диаметр:

TED: 26,940–26,965 мм

BFD: 25,940–25,965 мм

Минимально допустимый диаметр:

TED: 26,910 мм

Предельно допустимая овальность: 0,05 мм

14. Установите болты крепления крышек подшипников и затяните их за 5–6 этапов.

17. Измеряя шаблоном ширину деформированного пластикового стержня, определите зазоры в подшипниках распределительного вала.

24. Прочтите показания на индикаторе часового типа, который показывает величину осевого люфта распределительного вала.

Проверка гидравлических компенсаторов зазоров клапанов

Диаметр: 29,959–29,975 мм

Проверка блоков цилиндров

3. Если неплоскостность превышает допустимые пределы, перешлифуйте блок цилиндров.

Перед перешлифовкой блока цилиндров измерьте высоту блока цилиндров от оси коленчатого вала до верхней сопрягаемой поверхности.

6. Для определения конусности цилиндра, измерьте диаметр цилиндра в верхней, средней и нижней частях.

Проверка распылителей для охлаждения поршней

7. Подавая сжатый воздух в отверстие А распылителя, проверьте, что воздух выходит из отверстия В. Если воздух не проходит, замените распылитель.

Проверка поршней Предупреждение

При замене поршня, также необходимо заменить поршневые кольца.

Проверка поршневых колец

Проверка поршневых пальцев

1. Измерьте диаметры отверстий для поршневого пальца в поршне, в двух диаметрально противоположных направлениях, четырех плоскостях.

Проверка шатунов

Внутренний диаметр головки шатуна:

TED: 20,003–20,013 мм

BFD: 19,943–19,961 мм

Проверка коленчатого вала

4. Установите измерительную головку индикатора часового типа на среднюю шейку подшипника коленчатого вала и установите шкалу индикатора на 0. Проверните коленчатый вал и измерьте его биение. Если биение превышает номинальное биение, замените коленчатый вал.

Биение: 0,04 мм

Диаметры шеек коренных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 54,688–54,706

BFD: 49,688–49,706

2-й ремонтный размер (+0,50 мм):

TED: 54,438–54,456

BFD: 49,438–49,456

3-й ремонтный размер: (+0,75 мм):

TED: 54,188–54,206

BFD: 49,188–49,206

Диаметры шеек шатунных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 44,690–44,708

BFD: 39,960–39,706

2-й ремонтный размер (+0,50 мм):

TED: 44,440–44,458

BFD: 39,440–39,456

3-й ремонтный размер (+0,75 мм):

TED: 44,190–44,208

BFD: 39,190–39,206

Проверка зубчатого ремня Предупреждение

Сильно не перегибайте зубчатый ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

Механизм натяжения зубчатого ремня и направляющий ролик Предупреждение

Не проводите чистку ролика механизма натяжения или направляющего ролика зубчатого ремня с использованием очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному износу зубчатого ремня.

Пружина механизма натяжения

Шкифы распределительных валов Предупреждение

Не проводите чистку шкивов с использованием очищающих жидкостей. При необходимости, используйте для их очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так как это приведет к преждевременному износу зубчатого ремня.

Коленчатый вал, поршни и шатуны

Не вставляйте отвертку между блоком цилиндров и масляным поддоном, так как это может повредить сопрягаемые поверхности.

Если производить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

22. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

Моменты затяжки: 19–26 Н•м

64. Установите водяной насос с новой прокладкой и закрепите болтами.

Моменты затяжки: 11,7–17,6 Н•м

Моменты затяжки:

TED: 18,6–30,4 Н•м

BFD: 7,8–11,0 Н•м

Маслоотражательные колпачки впускных и выпускных клапанов различны. Маслоотражательные колпачки выпускных клапанов имеют 4 зуба.

Моменты затяжки: 17,6–25,5 Н•м

Прогиб ремня привода генератора:

Новый ремень: 8–9 мм

Ремень, бывший в употреблении: 9–10 мм

104. Установите выпускной коллектор и обводную трубу охлаждающей жидкости и закрепите их болтами.

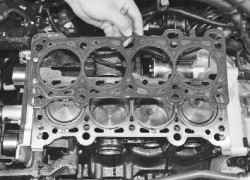

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть и вследствие коробления головки из-за перегрева.

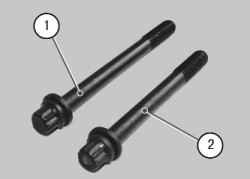

Желтой меткой на головке (на рис. 5.4 эти болты обозначены позициями 3 и 4) и восемью длинными болтами 1.

Для доступа к некоторым болтам крепления головки блока цилиндров необходимо провернуть распределительные валы.

17. Очистите привалочные поверхности (они должны быть сухими и чистыми) головки блока и блока цилиндров, удалите масло из резьбовых отверстий в блоке под болты крепления головки.

18. Проверьте плоскостность поверхности головки блока, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, потом по диагонали, затем щупом измерьте зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,1 мм.

– обязательно установите новую прокладку головки блока, повторное использование прокладки не допускается;

– обязательно замените новыми болты крепления головки блока, так как при затяжке они деформируются и становятся непригодными для повторного использования;

– затягивайте болты крепления головки блока на холодном двигателе в последовательности, показанной на рис. 5.5, в шесть этапов:

II этап – в последовательности, обратной затягиванию, ослабьте болты крепления головки блока цилиндров;

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Читайте также: