Момент затяжки клапанной крышки сузуки гранд витара

Добавил пользователь Cypher Обновлено: 19.09.2024

Зазор упорного подшипника коленвала

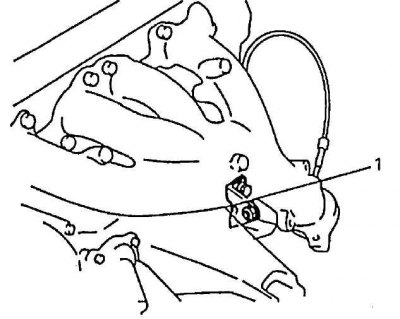

- Измерьте этот зазор, когда коленвал находится в обычном порядке в блоке цилиндров, т.е. когда упорный подшипник и поддон картера (1) на своем месте. Закрутите болты картера, обратившись к п. 6 процедуры установки .

- Используйте циферблатный измеритель, для того чтобы снять показания отклонения в осевом направлении коленвала. Если отклонение выходит за пределы норм, замените упорный подшипник на новый стандартного размера или большего размера, для того чтобы получить стандартный зазор.

- Зазор упорного подшипника коленвала

- норма: 0.10 – 0.35 мм (0.0040 – 0.0137 дюйма)

- предел: 0.42 мм (0.0165 дюйма)

- Зазор упорного подшипника коленвала

Толщина упорного подшипника коленвала

2.500 мм (0.984 дюйма)

Большего размера (0.125 мм (0.0049 дюйма))

2.563 мм (0.1009 дюйма)

Эллипсность и уклон (неравномерный износ) шеек коленвала

- Предел эллипсности и уклон шейки коленвала: 0.01 мм (0.0004 дюйма)

- эллипсность: А – В

- уклон: а – b

Коренные подшипники коленвала для ремонта представлены стандартным размером и размером меньше стандартного на 0.25 мм (0.0098 дюйма), и каждый из них представлен 5 типами подшипников, отличающихся друг от друга допуском.

![]()

Верхняя половина подшипника (1) имеет смазочную канавку (2). Установите эту половину со смазочной канавкой в блок цилиндров. На нижней половине подшипника смазочная канавка отсутствует.

Проверьте подшипники на предмет изъязвления, царапин, износа или повреждения. Если обнаружены какие-либо дефекты, замените обе верхнюю и нижнюю половинки. Никогда не заменяйте одну половинку, не заменив другую половинку.

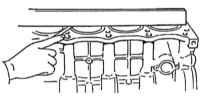

Зазор коренного подшипника коленвала

- Снимите поддон картера и с помощью линейки (2) измерьте ширину на гипсовом покрытии (1) в самой широкой точке. Если зазор выходит за пределы нормы, замените подшипник. Всегда заменяйте верхнюю и нижнюю половины, как единое целое. Новый стандартный подшипник может создать необходимый зазор. Если этого не произошло, придется переточить шейку коленвала, для того чтобы можно было использовать подшипник меньшего размера 0.25 мм (0.00984 дюйма). Выбрав новый подшипник, проверьте зазор повторно.

- Зазор подшипника коленвала

- норма: 0.032 – 0.052 мм (0.0013 – 0.0020 дюйма)

- предел: 0.060 мм (0.0023 дюйма)

Выбор коренных подшипников коленвала

- Если подшипник в неисправном состоянии или если зазор подшипника выходит за пределы нормы, выберите новый стандартный подшипник в соответствии со следующей процедурой, и установите его.

- При замене коленвала или блока цилиндров и поддона картера по какой-либо причине выберите новые стандартные подшипники, для того чтобы установить их согласно номерам, напечатанным на новом коленвале, и/или буквам, напечатанным на новом поддоне картера.

Технические характеристики шеек коленвала

58.000 – 58.0060 мм (2.2835 – 2.2836 дюйма)

57.9940 – 57.9999 мм (2.2833 – 2.2834 дюйма)

57.9880 – 57.9939 мм (2.2830 – 2.2832 дюйма)

Технические характеристики внутренних диаметров крышек подшипников коленвала

Внутренний диаметр крышек подшипников (без подшипников)

62.0000 – 62.0060 мм (2.4409 – 2.4411 дюйма)

62.0061 – 62.0120 мм (2.4412 – 2.4414 дюйма)

62.0121 – 62.0180 мм (2.4415 – 2.4416 дюйма)

Технические характеристики подшипников коленвала

1.990 – 1.994 мм (0.07835 – 0.07850 дюйма)

1.993 – 1.997 мм (0.07847 – 0.07862 дюйма)

Бесцветный (нет краски)

2.996 – 2.000 мм (0.07859 – 0.07874 дюйма)

1.999 – 2.003 мм (0.07870 – 0.07885 дюйма)

2.002 – 2.006 мм (0.07882 – 0.07897 дюйма)

Технические характеристики нового подшипника коленвала стандартного размера

Цифра, напечатанная на щеке коленвала

Буква, напечатанная на поддоне картера (внутренний диаметр крышки подшипника)

Установить новый подшипник стандартного размера

- Проверьте зазор подшипника при новом выбранном подшипнике стандартного размера, обратившись к подразделу Коренные подшипники коленвала в этом Разделе. Если зазор все еще выходит за пределы нормы, используйте подшипник следующего по толщине размера и перепроверьте зазор.

Подшипник меньшего размера (0.25 мм (0.009842 дюйма))

Подшипник меньшего размера на 0.25 мм (0.009842 дюйма) представлен пятью типами, отличающимися друг от друга по толщине. Для того чтобы их можно было отличать, каждый подшипник окрашен в следующие цвета в месте, указанном на рисунке. Каждый цвет представляет определенную толщину в центре подшипника.

Толщина подшипников меньшего размера коленвала

Зеленый и красный

2.115 – 2.119 мм (0.08327 – 0.08342 дюйма)

Черный и красный

2.118 – 2.122 мм (0.08339 – 0.08354 дюйма)

2.121 – 2.125 мм (0.08351 – 0.08366 дюйма)

Желтый и красный

2.124 – 2.128 мм (0.08363 – 0.08377 дюйма)

Голубой и красный

2.127 – 2.131 мм (0.08374 – 0.08413 дюйма)

Если необходимо, переточите шейку коленвала и выберите для нее подшипник меньшего размера следующим образом.

- Переточите шейку до следующего завершенного диаметра. Завершенный диаметр шейки коленвала: 57.7439 – 57.7560 мм (2.2734 – 2.2738 дюйма).

- С помощью микромера измерьте переточенный диаметр шейки. Показания измерения должны сниматься в двух направлениях перпендикулярно друг другу, для того чтобы проверить эллипсность.

- С помощью диаметра шейки, измеренного выше, и букв, напечатанных на поддоне картера, выберите подшипник меньшего размера, обратившись к таблице, приведенной ниже. Проверьте зазор подшипника с новым выбранным подшипником меньшего размера.

Технические характеристики подшипника коленвала меньшего размера

Измеренный диаметр шейки

57.7500 – 57.7560 мм (2.2737 – 2.2738 дюйма)

57.7440 – 57.7499 мм (2.2734 – 2.2736 дюйма)

57.7380 – 57.7439 мм (2.2732 – 2.2733 дюйма)

Буквы, напечатанные на поддоне картера

Зеленый и красный

Черный и красный

Черный и красный

Желтый и красный

Желтый и красный

Голубой и красный

Подшипники меньшего размера к установке

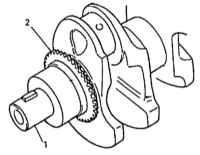

Звездочка масляного насоса

![]()

Проверьте зубцы звездочки (2) на предмет износа или повреждения. Если обнаружено какое-либо повреждение или износ, замените коленвал (1). Цепь привода масляного насоса

![]()

Проверьте цепь привода масляного насоса на предмет износа или повреждения. Заднее масляное уплотнение

![]()

Внимательно проверьте заднее масляное уплотнение на предмет износа или повреждения. Если его кромка изношена или повреждена, замените его. - Если зубчатый венец поврежден, треснут или изношен, замените маховик.

- Если поверхность, контактирующая с диском сцепления, повреждена или сильно изношена, замените маховик.

- Проверьте маховик на предмет износа лицевой поверхности с помощью циферблатного индикатора. Если износ превышает допустимые нормы, замените маховик. Предел износа маховика: 0.2 мм (0.0078 дюйма).

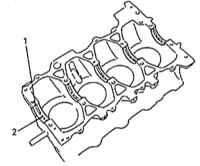

Деформация уплотненной поверхности

![]()

С помощью калибромера проверьте уплотненную поверхность на предмет деформации и, если планшетность превышает допустимые нормы, исправьте ее. Предел деформации блока цилиндров: 0.06 мм (0.0024 дюйма). Хонингование или расточка цилиндров

- Если требуется расточить один из цилиндров, все другие цилиндры должны быть также расточены в одно и тоже время. Подберите поршень большего размера в соответствии с общим износом цилиндра.

Диаметр поршня

83.970 – 83.990 мм (3.3059 – 3.3066 дюйма)

Размер больше на 0.50 мм (0.02 дюйма)

84.470 – 84.480 мм (3.3256 – 3.3263 дюйма)

![]()

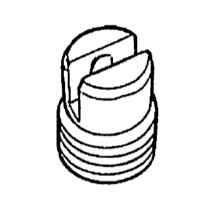

Проверьте стопорный клапан на наличие засора и образования застрявших комков. - Все части монтажа должны быть идеально вымыты.

- Не забудьте смазать шейки коленвала, опорные подшипники, упорные подшипники, шатунные шейки, подшипники шатуна, поршни, поршневые кольца и стволы цилиндров.

- Опорные подшипники, картер (крышки подшипников), шатуны, подшипники шатунов, крышки подшипников шатунов, поршни и поршневые кольца объединены в отдельные наборы. Не разъединяйте такие наборы и обеспечьте при установке, чтобы каждая деталь вернулась туда, откуда она пришла.

- Почистите сопряженную поверхность блока цилиндров и поддона картера, удалите масло, старый герметик и пыль с сопряженной поверхности.

![]()

Ступень 01 53 Nm Болты слегка смазать маслом Ступень 02 84 Nm Ступень 03 Ослабить болты головки блока цилиндров в последовательности, противоположной последовательности при затяжке. Ступень 04 53 Nm Ступень 05 105 Nm Винт(ы) 9, Шестигранный торцевой ключ 11 Nm

Впускной коллектор

Выпускной коллектор

Свечи зажигания

Топливопровод

Датчик детонации

Датчик положения коленвала

Центральный винт коленчатого вала

Ведущий диск сцепления

Ведомый диск

Маховик

Преобразователь крутящего момента

Винт(ы) спуска масла

Масляный картер

гайка(и), Верхняя часть масляного поддона 11 Nm Верхняя часть масляного поддона, винт(ы) 27 Nm винт(ы), Нижняя часть масляного поддона 11 Nm

Корпус масляного фильтра

Масляный насос

Шатунный подшипник

Коренной подшипник

M10, Ступень 01 42 Nm Затянуть винты от центра к краю крест-накрест. M10, Ступень 02 Ослабить все винты M10, Ступень 03 42 Nm M10, Ступень 04 60 Nm M8 27 Nm

Подшипник двигателя

Труба выхлопного газа

Кислородный датчик

Генератор

Крепление генератора

Ременный шкив генератора

Моменты затяжки на передней ходовой части

Амортизационная стойка

Шток поршня амортизатора

Подшипниковая опора стабилизатора переднего моста

Рулевая передача

Поперечный рычаг подвески переднего моста

Крепление колеса

Ступица/подшипник ступицы переднего колеса

Головка поперечной рулевой тяги на поворотном кулаке

Моменты затяжки тормоза

Суппорт дискового тормоза передних колёс

Кронштейн суппорта дискового тормоза передних колёс

Щит тормоза задних колёс

Колёсный тормозной цилиндр задних колёс

Воздушный клапан

Датчик - числа оборотов колеса

Тормозная магистраль

Тормозной шланг

Щит барабанного тормозного механизма

Моменты затяжки для коробки передач

Главный цилиндр сцепления

Выжимной цилиндр

Фланцевое соединение коробки передач с двигателем

Карданный вал

Резьбовая пробка маслоналивного отверстия коробки передач

Резьбовая пробка маслоналивного отверстия раздаточной коробки

Резьбовая пробка контроля уровня масла дифференциала

Резьбовая пробка контроля уровня масла дифференциала заднего моста

Резьбовая пробка контроля уровня масла раздаточной коробки

Резьбовая пробка маслосливного отверстия коробки передач

с автоматической коробкой передач, 4-ступенчатой 23 Nm с коробкой передач 37 Nm с автоматической коробкой передач, 5-ступенчатой 20 Nm

Направляющие втулки клапана

![]()

![]()

Технические характеристики клапана и направляющей втулки клапана

Диаметр стержня клапана

5.965 – 5.980 мм (0.2349 – 0.2354 дюймов)

5.940 – 5.955 мм (0.2339 – 0.2344 дюймов)

Внутренний диаметр направляющей втулки клапана

6.000 – 6.012 мм (0.2363 – 0.2366 дюймов)

Зазор между стержнем и направляющей

0.020 – 0.047 мм (0.0008 – 0.0018 дюймов)

0.07 мм (0.0027 дюймов)

0.045 – 0.072 мм (0.0018 – 0.0028 дюймов)

0.09 мм (0.0035 дюймов)

- Удалите весь нагар с клапанов.

- Проверьте каждый клапан на наличие износа, прожога или деформации на передней поверхности и стержне и, если необходимо, замените его.

- Измерьте толщину головки клапана. Если измеренная толщина выходит за пределы норм, замените клапан.

Толщина головки клапана

1.0 мм (0.039 дюйма)

0.6 мм (0.023 дюйма)

1.2 мм (0.047 дюйма)

0.7 мм (0.027 дюйма)

Ширина контакта прилегания

- Создайте рисунок расположения контактов на каждом клапане привычным образом, т.е., нанеся стандартное покрытие маркирующей смесью на чашку клапана, и вращательным движением пристукнув чашку клапана с головкой клапана. Необходимо использовать клапанный притирочный станок (инструмент, используемый для притирки клапанов). Рисунок, отпечатанный на контактной поверхности клапана должен представлять собой непрерывное кольцо без каких-либо разломов, и ширина рисунка должна быть в указанных пределах. Стандартная ширина контакта, образованная с помощью рисунка расположения контактов на лицевой поверхности клапана: на впуске и выпуске — 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

Ремонт чашки клапана

- Чашка клапана, не создающая полного контакта со своим клапаном или показывающая ширину контакта прилегания, выходящую за указанный диапазон, должна быть отремонтирована путем перешлифовки или срезания и отшлифована до готовности притиркой.

- Чашка выхлопного клапана: используйте фрезу чашки клапана (1), для того чтобы сделать два надреза. Необходимо использовать две фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 45°. Вторую фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Чашка впускного клапана: используйте фрезы чашки клапана, для того чтобы сделать три надреза. Необходимо использовать три фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 60°, и третью, для того чтобы сделать угол в 45°. Третью фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки впускного клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Притирка клапанов: притрите клапан к чашке в два приема: сначала с помощью грубого состава смеси притирки лицевой поверхности, а затем с помощью мелкого состава смеси, каждый раз используя станок для притирки гнезд клапанов в соответствии со стандартным методом притирки.

- Проверьте поверхности прилегания головки цилиндра и коллекторов с помощью калибромера, для того чтобы определить есть ли необходимость скорректировать эти поверхности или заменить головку цилиндра. Пределы деформации поверхностей прилегания коллектора: 0.10 мм (0.004 дюйма).

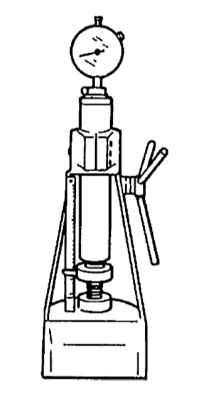

- Основываясь на данных, предоставленных ниже, убедитесь в том, что каждая пружина находится в хорошем состоянии, без свидетельств поломки или ослабления. Помните, что ослабленные клапанные пружины могут быть причиной дребезжания, не говоря уже о возможном снижении производимой мощности из-за утечки газа, вызванной снижением давления прилегания.

- Используйте угольник и разметочную плиту, для того чтобы проверить каждую пружину на перпендикулярность с точки зрения зазора между концом клапанной пружины и угольником. Если зазор больше предела, указанного ниже, клапанные пружины должны быть заменены. Предел перпендикулярности клапанных пружин: 2.0 мм (0.079 дюйма).

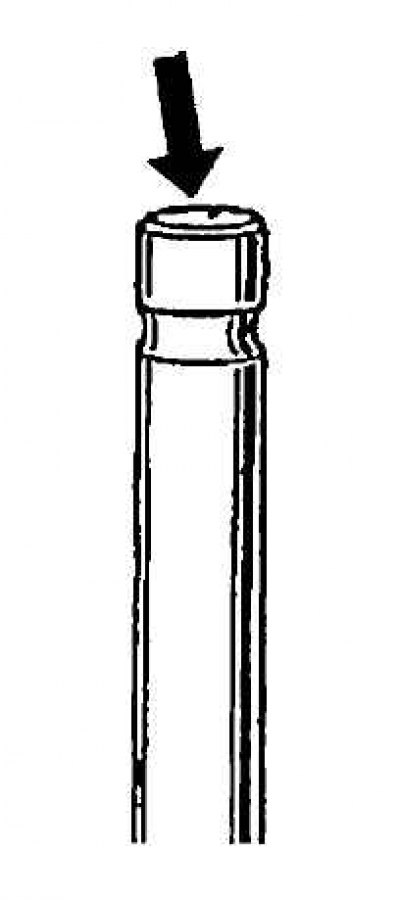

- Прежде чем устанавливать направляющую втулку клапана в головку цилиндра, расширьте направляющее отверстие с помощью специального инструмента (11-миллиметровый расширитель), для того чтобы удалить задиры и сделать его действительно круглым.

- Специальный инструмент

- (А): 09916-34542

- (В): 09916-38210

- Специальный инструмент

- Установите направляющую втулку клапана на головку цилиндра. Равномерно нагрейте головку цилиндра до температуры 80 – 100°С (176 – 212°F), для того чтобы не деформировать головку, и вводите новую направляющую втулку клапана в отверстие с помощью специальных инструментов. Вводите новую направляющую втулку клапана до тех пор, пока специальный инструмент (приспособление для установки направляющей втулки клапана) не коснется головки цилиндра. После установки проверьте высоту выступов направляющей втулки клапана от головки цилиндра.

- Специальный инструмент

- (А): 09916-58210

- (В): 09917-87810

- Специальный инструмент

- Не используйте разобранную направляющую втулку клапана повторно. Установите новую направляющую втулку клапана (ремонтного размера).

- Направляющие втулки впускного и выпускного клапанов одинаковые.

- Ремонтный размер направляющей втулки клапана — 0.03 мм (0.0012 дюйма).

- Выступ направляющей втулки клапана (на впуске и на выпуске) — 13.5 мм (0.53 дюйма).

- Расширьте внутренний диаметр направляющей втулки клапана с помощью специального инструмента (6.0-миллиметровый расширитель). После расширения очистите ствол.

- Специальный инструмент

- (А): 09916-34542

- (В): 09916-37810

- Специальный инструмент

- Установите чашку клапанной пружины на головку цилиндра.

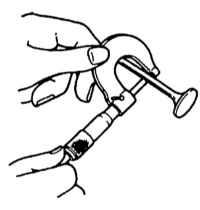

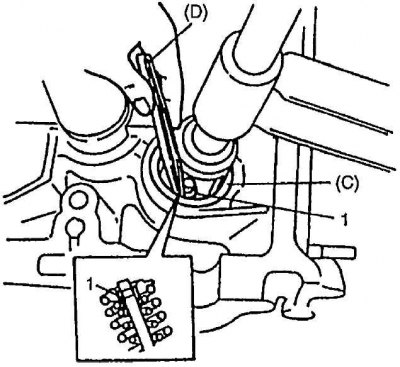

- Поставьте новое уплотнение стержня клапана (1) на направляющую втулку клапана. Смазав моторным маслом уплотнение и стержень специального инструмента (рукоятка инструмента для установления направляющей втулки клапана), поместите масляное уплотнение на стержень, и затем установите уплотнение на направляющую втулку клапана, нажав на специальный инструмент рукой. После установки убедитесь в том, что уплотнение правильно закреплено к направляющей втулки клапана.

- Специальный инструмент

- (А): 09917-98221

- (В): 09916-58210

- Специальный инструмент

- Не используйте уплотнение повторно после демонтажа. Не забудьте поставить новое уплотнение.

- При монтаже никогда не стучите или не бейте по специальному инструменту молотком или чем-нибудь. Устанавливайте уплотнение на направляющую только нажатием на специальный инструмент рукой. Постукивание или ударение по специальному инструменту может повредить уплотнение.

- Установите клапан (1) на направляющую втулку клапана. Прежде чем устанавливать клапан на направляющую втулку клапана, смажьте моторным маслом уплотнение стержня, внутренний диаметр направляющей втулки клапана и стержень клапана.

- Установите клапанные пружины (внутренние и внешние пружины) и держатель пружины. Каждая пружина имеет верхний конец (конец с большим шагом пружины (1)) и нижний конец (конец с малым шагом пружины (2)). Не забудьте устанавливать пружину на место нижним концом (сторона держателя клапанной пружины (3)) к низу (сторона чашки клапанной пружины (4)).

- С помощью специального инструмента (подъемник клапана) сожмите клапанную пружину и вставьте две чеки клапана (1) в бороздку в стержне клапана.

- Специальный инструмент

- (А): 09916-14510

- (В): 09916-14910

- (С): 09919-28610

- (D): 09916-84511

- Специальный инструмент

- Установите впускной коллектор, инжекторы, коллектор выхлопной системы, водную отводящую трубу (2) и крышку водной отводящей трубы на головку цилиндра (1).

- Убедитесь в том, что ключ (2) на коленвале выровнен с отметкой синхронизации (1).

- Повторите процедуру демонтажа в обратном порядке с целью установки.

- Отрегулируйте натяжение ремня охлаждающего вентилятора, обратившись к Разделу Регулирование и проверка натяжения ремня охлаждающего вентилятора в Главе Охлаждение двигателя.

- Отрегулируйте люфт тросика акселератора и люфт троса привода дроссельных заслонок А/Т (для транспортных средств с А/Т).

- Проверьте, все ли снятые части поставлены на место. Повторно установите любые необходимые части, которые не были ранее установлены.

- Залейте моторное масло в двигатель, обратившись к Разделу Моторное масло и фильтр в Главе Техническое обслуживание и смазка.

- Обратно заполните систему охлаждения, обратившись к Разделу Промывка и заполнение системы охлаждения в Главе Охлаждение двигателя.

- Залейте картер переднего дифференциала трансмиссионным маслом, обратившись к Разделу Обслуживание вне мастерской в Главе Передний дифференциал.

- Залейте систему рулевого управления с усилением специальной жидкостью, обратившись к Разделу Жидкость гидроусилителя руля в Главе Система гидроусилителя руля.

- Подключите отрицательный кабель к аккумулятору.

- Проверьте, нет ли утечки топлива, антифриза, масла и выхлопного газа на каждом соединении.

- Убедитесь в том, что установка угла опережения зажигания или впрыска топлива соответствует техническим требованиям, обратившись к Разделу Проверка и регулировка времени опережения зажигания в Главе Система зажигания для двигателя J20.

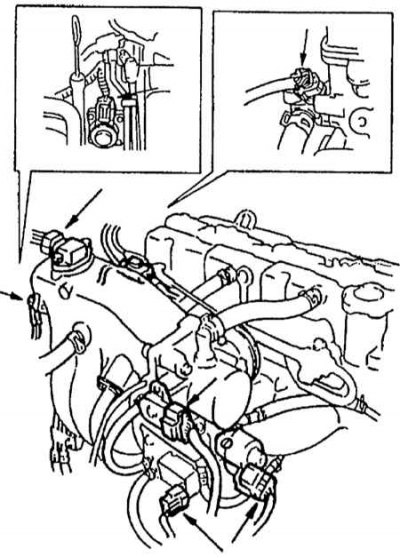

- Разъём клапана системы рециркуляции отработавших газов

- Разъём клапана контроля холостого хода

- Разъём датчика положения корпуса дроссельных заслонок

- Разъём датчика абсолютного давления во впускном коллекторе

- Зажим заземления от впускного коллектора

- Разъём датчика 1 и/или 2 нагрева кислорода

- Разъём датчика положения распредвала

- Разъём датчика температуры охлаждающей жидкости двигателя

- Разъём крепления проводов форсунки

- Провод заземления у муфты

- Муфты катушек зажигания

- Зажимы жгутов проводов

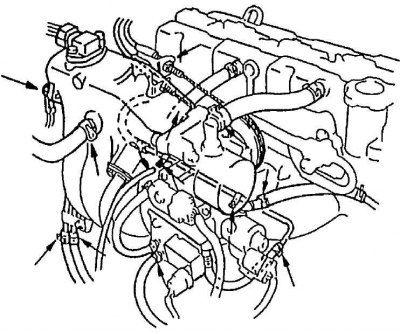

- Шланг усилителя тормозов от впускного коллектора

- Вакуумный шланг от впускного коллектора

- Шланг для выпуска газов от датчика абсолютного давления во впускном коллекторе

- Водный шланг от обводной трубы

- Шланг подачи топлива и возвратный шланг от каждой трубы

- Шланг обогревателя от выпускной трубы обогревателя

- Впускной шланг радиатора от водной выпускной трубы

- (А): 09916-14510

- (В): 09916-14910

- (С): 09919-28610

- (D): 09916-84511

- Чашка выхлопного клапана: используйте фрезу чашки клапана (1), для того чтобы сделать два надреза. Необходимо использовать две фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 45°. Вторую фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Чашка впускного клапана: используйте фрезы чашки клапана, для того чтобы сделать три надреза. Необходимо использовать три фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 60°, и третью, для того чтобы сделать угол в 45°. Третью фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки впускного клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Притирка клапанов: притрите клапан к чашке в два приема: сначала с помощью грубого состава смеси притирки лицевой поверхности, а затем с помощью мелкого состава смеси, каждый раз используя станок для притирки гнезд клапанов в соответствии со стандартным методом притирки.

Деформация поверхностей прилегания коллектора

![]()

![]()

Технические характеристики клапанной пружины

Свободная длина клапанной пружины

36.08 мм (1.4204 дюйма)

35.00 мм (1.3779 дюйма)

40.44 мм (1.5921 дюйма)

39.22 мм (1.5440 дюйма)

Предварительная нагрузка клапанной пружины

6.9 – 7.9 кг для 27.5 мм (15.2 – 17.4 фунт на 1.08 дюйма)

6.2 кг для 27.5 мм (13.6 фунт на 1.08 дюйма)

15.4 – 17.8 кг для 31.7 мм (33.9 – 39.2 фунт на 1.25 дюйм)

13.8 кг для 31.7 мм (30.4 фунт на 1.25 дюйма)

Перпендикулярность пружины

![]()

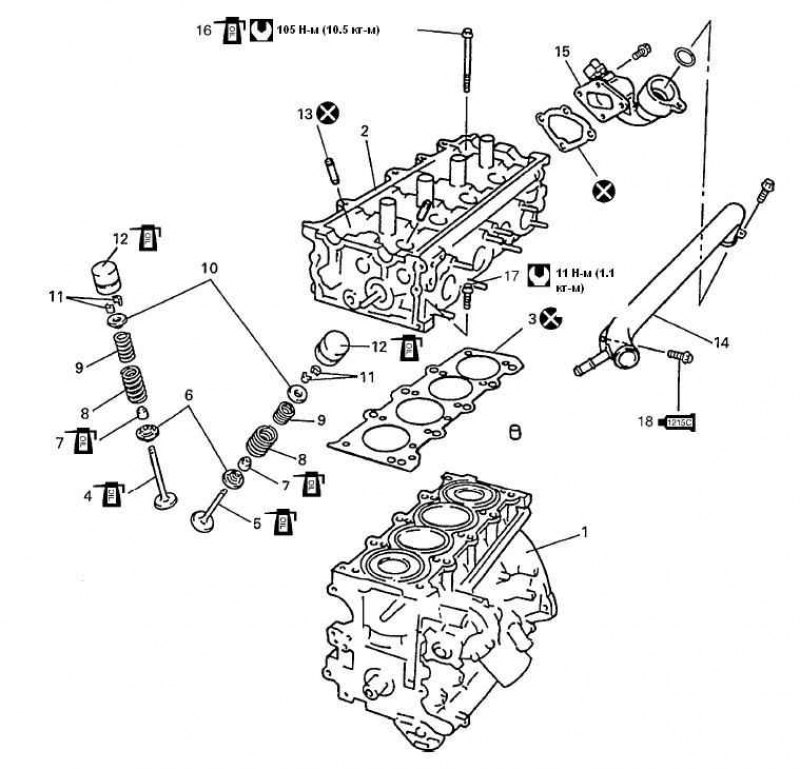

1 - блок цилиндра; 2 - головка цилиндра; 3 - прокладка головки цилиндра; 4 - впускной клапан; 5 - выпускной клапан; 6 - чашка клапанной пружины; 7 - уплотнение стержня клапана; 8 - пружина клапана (внешняя); 9 - пружина клапана (внутренняя); 10 - держатель пружины клапана; 11 - чека клапана; 12 - гидравлический регулятор клапанного зазора; 13 - направляющая втулка клапана; 14 - водная выпускная труба; 15 - крышка выпускного патрубка; 16 - болт головки цилиндра; 17 - болт головки цилиндра (М6); 18 - болт водной выпускной трубы

![]()

Нанесите закрепляющий герметик 99000-31110 на резьбу болта.

![]()

Вращающий момент затяжки.

![]()

Не использовать повторно.

![]()

Смажьте моторным маслом скользящие поверхности каждой части.

Снятие

1. Сбросьте давление масла.

2. Отключите отрицательный кабель от аккумулятора.

3. Слейте моторное масло.

4. Слейте антифриз.

![]()

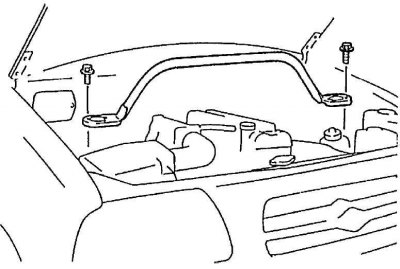

5. Снимите поперечную опорную стойку.

6. Снимите выпускной шланг воздушного фильтра.

![]()

![]()

11. Отсоедините водную трубу от впускного коллектора.

12. Снимите крышку головки цилиндра, маслосборник, крышку цепи синхронизации, вторую и первую цепи синхронизации, распредвалы и регуляторы клапанных зазоров, обратившись к Разделу Распредвалы и регуляторы клапанного зазора в этой Главе.

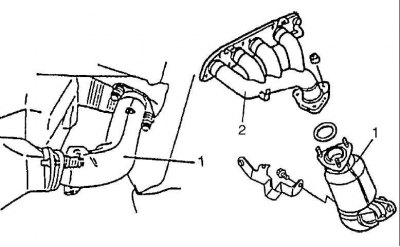

![]()

13. Отсоедините выхлопную трубу №1 (1) от коллектора выхлопной системы (2).

![]()

14. Снимите элемент жесткости коллектора выхлопной системы (1) (если таковой имеется).

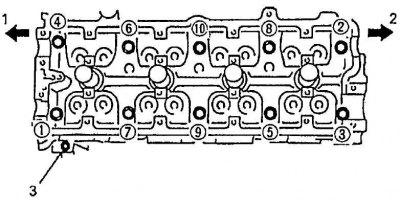

14. Раскрутите болты головки цилиндра, и выньте их.

Примечание. Не забудьте вынуть болт (М6).

![]()

1 - сторона шкива коленвала; 2 - сторона маховика; 3 - болт (М6)

16. Проверьте все вокруг головки цилиндра, нет ли других деталей, которые необходимо снять или отсоединить, и снимите или отсоедините все, что необходимо.

17. Выньте головку цилиндра с впускным коллектором, коллектором выхлопной системы и водной выпускной трубой. Используйте подъемное устройство, если необходимо.

Разборка

1. При техническом обслуживании головки цилиндра снимите впускной коллектор, инжекторы, коллектор выхлопной системы, водную выпускную трубу и крышку выпускного патрубка с головки цилиндра.

![]()

2. С помощью специальных инструментов сожмите клапанные пружины и затем снимите чеки клапана (1).

![]()

4. Снимите клапан со стороны камеры сгорания.

![]()

5. Снимите масляное уплотнение стержня клапана (1) с направляющей втулки клапана, и затем чашку клапанной пружины (2).

Примечание. Не используйте масляное уплотнение повторно после демонтажа. При сборке обязательно используйте новое масляное уплотнение.

![]()

6. С помощью специального инструмента (съемник направляющей втулки клапана) сдвиньте направляющую втулку клапана со стороны камеры сгорания на сторону клапанной пружины. Специальный инструмент: (А): 09916-44910.

Примечание. Не используйте направляющую втулку клапана повторно после демонтажа. Обязательно используйте новую направляющую втулку клапана (рабочего размера) при сборке.

7. Сложите разобранные части, за исключением уплотнения стержня клапана и направляющей втулки клапана, по порядку, так чтобы их можно было установить на их первоначальные места.

Проверка

Направляющие втулки клапана

![]()

![]()

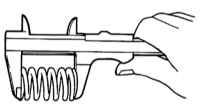

С помощью микромера и штангенциркуля снимите показания диаметров стержней клапанов и направляющих, для того чтобы проверить зазор между стержнями и направляющими. Не забудьте снять показания с нескольких мест по всей длине каждого стержня и направляющей. Если зазор выходит за пределы нормы, замените клапан и направляющую втулку клапана.

Технические характеристики клапана и направляющей втулки клапана

Диаметр стержня клапана

5.965 – 5.980 мм (0.2349 – 0.2354 дюймов)

5.940 – 5.955 мм (0.2339 – 0.2344 дюймов)

Внутренний диаметр направляющей втулки клапана

6.000 – 6.012 мм (0.2363 – 0.2366 дюймов)

Зазор между стержнем и направляющей

0.020 – 0.047 мм (0.0008 – 0.0018 дюймов)

0.07 мм (0.0027 дюймов)

0.045 – 0.072 мм (0.0018 – 0.0028 дюймов)

0.09 мм (0.0035 дюймов)

Клапаны

1. Удалите весь нагар с клапанов.

2. Проверьте каждый клапан на наличие износа, прожога или деформации на передней поверхности и стержне и, если необходимо, замените его.

3. Измерьте толщину головки клапана. Если измеренная толщина выходит за пределы норм, замените клапан.

Толщина головки клапана

1.0 мм (0.039 дюйма)

0.6 мм (0.023 дюйма)

1.2 мм (0.047 дюйма)

0.7 мм (0.027 дюйма)

![]()

1 - толщина головки клапана; 2 - 45°

![]()

4. Проверьте торец стержня клапана на предмет изъязвления и износа. Если обнаружен износ или изъязвление, торец стержня клапана можно повторно очистить, но не сильно, так чтобы не сошлифовывать его камеру. Если он изношен так сильно, что его камера стерта, замените клапан.

![]()

5. Проверьте каждый клапан на наличие радиального износа с помощью циферблатного индикатора и V-образного блока. Медленно вращайте клапан, для того чтобы проверить износ. Если износ превышает пределы нормы, замените клапан. Предел радиального износа головки клапана: 0.08 мм (0.003 дюйма).

Ширина контакта прилегания

![]()

6. Создайте рисунок расположения контактов на каждом клапане привычным образом, т.е., нанеся стандартное покрытие маркирующей смесью на чашку клапана, и вращательным движением пристукнув чашку клапана с головкой клапана. Необходимо использовать клапанный притирочный станок (инструмент, используемый для притирки клапанов). Рисунок, отпечатанный на контактной поверхности клапана должен представлять собой непрерывное кольцо без каких-либо разломов, и ширина рисунка должна быть в указанных пределах. Стандартная ширина контакта, образованная с помощью рисунка расположения контактов на лицевой поверхности клапана: на впуске и выпуске — 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

Ремонт чашки клапана

![]()

![]()

А - впускной

В - выпускнойГоловка цилиндра

![]()

1. Удалите весь нагар с камер сгорания.

Примечание. Не используйте острый инструмент для соскребания нагара. Будьте осторожны, чтобы не сделать задиры или бороздки на металлических поверхностях при соскребании нагара. Это также относиться и к клапанам, и чашкам клапанов.

2. Проверьте головку цилиндра на предмет трещин во впускных и выпускных каналах, камерах сгорания, и на поверхности головки.

![]()

4. Утечка рабочих газов, образованных продуктами сгорания, из этого уплотненного соединения часто происходит из-за деформации уплотненной поверхности: такая утечка является результатом снижения производимой мощности. Пределы деформации уплотненной поверхности головки цилиндра: 0.05 мм (0.002 дюйма).

Деформация поверхностей прилегания коллектора

![]()

5. Проверьте поверхности прилегания головки цилиндра и коллекторов с помощью калибромера, для того чтобы определить есть ли необходимость скорректировать эти поверхности или заменить головку цилиндра. Пределы деформации поверхностей прилегания коллектора: 0.10 мм (0.004 дюйма).

Клапанные пружины

![]()

![]()

1. Основываясь на данных, предоставленных ниже, убедитесь в том, что каждая пружина находится в хорошем состоянии, без свидетельств поломки или ослабления. Помните, что ослабленные клапанные пружины могут быть причиной дребезжания, не говоря уже о возможном снижении производимой мощности из-за утечки газа, вызванной снижением давления прилегания.

Читайте также: