Момент затяжки гбц тойота 3zz fe

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

1. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ЛЕВАЯ СТОРОНА. 2. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ПРАВАЯ СТОРОНА. 3. СЛЕЙТЕ ОХЛАЖДАЮЩУЮ ЖИДКОСТЬ (Смотрите страницу 16–20). 4. СНИМИТЕ ПЕРЕДНЕЕ ПРАВОЕ КОЛЕСО. 5. СНИМИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

(а) Медленно поверните натяжное устройство ребристого клинового ремня по часовой стрелке и ослабьте его. Затем снимите ремень вентилятора и генератора, постепенно вставьте обратно натяжное устройство ребристого клинового ремня, после чего закрепите его.

8. СНИМИТЕ БЛОК ГЕНЕРАТОРА (Смотрите страницу 19–20). 9. СНИМИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Поместите деревянный брусок между домкратом и двигателем, установите домкрат, после чего удалите четыре болта, две гайки и снимите изолятор подвески двигателя, правая сторона.

(а) Удалите девять болтов, две уплотняющих шайбы, две гайки, три скобы зажимов и снимите блок крышки головок цилиндров.

(а) Поверните шкив коленчатого вала и совместите его паз с меткой зубца "0" на крышке приводной цепи.

(б) Проверьте, что точечные метки зубчатого колеса коленчатого вала и зубчатого колеса VVT располагаются на прямой линии на поверхности крышки приводной цепи, как это показано на рисунке.

Если это не так, то поверните коленчатый вал на один оборот (360°) и выровняйте метки описанным выше способом.:

16. СНИМИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА.

Чтобы удалить болт, поднимайте и опускайте домкрат.:

18. СНИМИТЕ БЛОК ВОДЯНОГО НАСОСА.

Не вращайте коленчатый вал без устройства натяжения цепи.

22. СНИМИТЕ БЛОК КРЫШКИ ЦЕПИ ИЛИ ЗУБЧАТОГО РЕМНЯ ПРИВОДА.

(в) Снимите крышку цепи, поддев отверткой участки, находящиеся между головками цилиндров и блоком цилиндров.

Будьте осторожны, чтобы не повредить контактные поверхности крышки цепи, головок цилиндров и блока цилиндра.

23. СНИМИТЕ МАСЛЯНЫЙ УПЛОТНИТЕЛЬ КРЫШКИ ЗУБЧАТОГО КОЛЕСА.

(а) Снимите цепь вместе с зубчатым колесом коленчатого вала, поддевая их отвертками, как показано на рисунке.

• Положите ветошь, или подобный материал, для того чтобы защитить двигатель.

• В случае необходимости вращения коленчатых валов со снятой с зубчатых колес цепью, поверните коленчатый вал на 1/4 оборота для клапанов, не касаясь при этом поршней. 27. УСТАНОВИТЕ БЛОК ЦЕПИ.

(1) Поверните головки коленчатых валов под шестигранный гаечный ключ и совместите точечные метки зубчатых колес коленчатого вала.

(2) Используя болт шкива, поверните коленчатый вал и расположите установочный ключ в верхнем направлении на коленчатом вале.

(б) Установите цепь на зубчатое колесо коленчатого вала, совместив звено цепи желтого цвета с меткой зубца на зубчатом колесе коленчатого вала.

На цепи имеются три звена желтого цвета.:

(г) Установите цепь на зубчатые колеса коленчатого вала, совмещая звенья цепи желтого цвета с метками зубцов на зубчатых колесах коленчатого вала.

Крутящий момент затяжки: 19 Н·м (194 kgf·cm, 14 ft·lbf)

29. УСТАНОВИТЕ ДИСК ДАТЧИКА ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА № 1.

(б) Используя SST и молоток, вбейте легкими ударами новый масляный уплотнитель, пока его поверхность не будет находиться заподлицо с краем крышки цепи.

Не допускайте попадания посторонних предметов на бровку уплотнения.

31. УСТАНОВИТЕ БЛОК КРЫШКИ ЦЕПИ ИЛИ ЗУБЧАТОГО РЕМНЯ ПРИВОДА.

(б) Нанесите уплотнитель в форме небольшого шарика (диаметром 3,5–4,5 мм (0,1379–0,177 дюйма)), как показано на рисунке.

Уплотнитель::

Для водяного насоса: Деталь № 08826–00100, или эквивалентная:

Для других частей: Деталь № 08826–00080, или эквивалентная.:

• Удалите масло с поверхности контакта.

• Устанавливайте масляный поддон в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(а) Проверьте, что уплотнительное кольцо является чистым, и установите крючок, как показано на рисунке.

При установке натяжного устройства цепи, установите крючок заново, если он высвобождает поршень.

33. УСТАНОВИТЕ ДАТЧИК ПОЛОЖЕНИЯ КРИВОШИПА.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

34. УСТАНОВИТЕ ОПОРУ ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

Крутящий момент затяжки:

Болт A: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

Болт B: 11,0 Н·м (112 kgf·cm, 8 ft·lbf)

36. УСТАНОВИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

Крутящий момент затяжки:

Гайка: 29 Н·м (296 kgf·cm, 21 ft.·lbf)

Болт: 69 Н·м (704 kgf·cm, 51 ft.·lbf)

37. УСТАНОВИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА.

SST 09960–10010 (09962–01000, 09963–01000).:

Крутящий момент затяжки: 138 Н·м (1407 kgf·cm, 102 ft·lbf)

(г) Поверните коленчатый вал по часовой стрелке и проверьте, что направляющая планка прижимается поршнем.

Если поршень не отжимается, то прижмите направляющую планку к натяжному устройству цепи отверткой или пальцем, так чтобы крючок снялся со штифта и поршень отжался.:

38. УСТАНОВИТЕ БЛОК КРЫШКИ ГОЛОВОК ЦИЛИНДРОВ.

• Удалите масло с поверхности контакта.

• Устанавливайте крышку головок цилиндров в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(в) Закрепите крышку головок цилиндров и три скобы кабеля девятью болтами, двумя уплотняющими шайбами и двумя гайками. Равномерно затяните болты и гайки, за несколько проходов.

Крутящий момент затяжки:

Без шайбы: 11 Н·м (112 kgf·cm, 8 ft·lbf)

С шайбой: 9 Н·м (92 kgf·cm, 80 in.·lbf)

39. УСТАНОВИТЕ БЛОК КАТУШКИ ЗАЖИГАНИЯ.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

41. УСТАНОВИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Закрепите изолятор подвески двигателя, расположенный с правой стороны, четырьмя болтами и двумя гайками.

Крутящий момент затяжки: 52 Н·м (530 kgf·cm, 38 ft·lbf)

42. УСТАНОВИТЕ БЛОК ГЕНЕРАТОРА (Смотрите страницу 19–20). 43. УСТАНОВИТЕ БЛОК ХОЛОСТОГО ШКИВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ № 1.

Крутящий момент затяжки: 7,0 Н·м (71 kgf·cm, 62 in.·lbf)

45. УСТАНОВИТЕ ПЕРЕДНЕЕ ПРАВОЕ КОЛЕСО. Крутящий момент затяжки: 103 Н·м (1050 kgf·cm, 76 ft·lbf)

46. ЗАЛЕЙТЕ ОХЛАЖДАЮЩУЮ ЖИДКОСТЬ (Смотрите страницу 16-20). 47. ПРОВЕРЬТЕ УТЕЧКУ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ (Смотрите страницу 16-15). 48. ПРОВЕРЬТЕ УТЕЧКУ МАСЛА ДВИГАТЕЛЯ.

Купить авто тойота, продать toyota corolla. Ремонт подвески, замена рычагов. Диагностика двигателя. Замена свечей и фильтров, ремней ГРМ. Проверка электрики, ремонт коробки передач, r-af 510 компрессор. Замена подшипника передней ступицы тойота королла. Замена масла в мкпп тойота corolla 2005 г. выпуска.

(а) Медленно поверните натяжное устройство ребристого клинового ремня по часовой стрелке и ослабьте его. Затем снимите ремень вентилятора и генератора, постепенно вставьте обратно натяжное устройство ребристого клинового ремня, после чего закрепите его.

(а) Поместите деревянный брусок между домкратом и двигателем, установите домкрат, после чего удалите четыре болта, две гайки и снимите изолятор подвески двигателя, правая сторона.

(а) Удалите девять болтов, две уплотняющих шайбы, две гайки, три скобы зажимов и снимите блок крышки головок цилиндров.

(а) Поверните шкив коленчатого вала и совместите его паз с меткой зубца "0" на крышке приводной цепи.

(б) Проверьте, что точечные метки зубчатого колеса коленчатого вала и зубчатого колеса VVT располагаются на прямой линии на поверхности крышки приводной цепи, как это показано на рисунке.

Если это не так, то поверните коленчатый вал на один оборот (360°) и выровняйте метки описанным выше способом.:

11. СНИМИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

Чтобы удалить болт, поднимайте и опускайте домкрат.:

12. СНИМИТЕ РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ.

Не вращайте коленчатый вал без устройства натяжения цепи.

(г) Закрепите распределительный вал гаечным ключом, после чего ослабьте установочный болт зубчатого колеса распределительного вала.

Будьте осторожны, чтобы не повредить толкатель клапана.

(д) Ослабьте за несколько проходов болты крышек подшипников распределительного вала на распределительном вале № 2 в том порядке, который показан на рисунке, после чего снимите крышки.

(ж) Ослабьте за несколько проходов болты крышек подшипников распределительного вала на распределительном вале в том порядке, который показан на рисунке, после чего снимите крышки.

Будьте осторожны, чтобы ничего не уронить под крышку цепи.

13. ПРОВЕРЬТЕ БЛОК ЗУБЧАТОГО КОЛЕСА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА (С VVT–i).

(1) Зажмите распределительный вал в тиски и проверьте, что зубчатое колесо распределительного вала зафиксировано.

Будьте осторожны, чтобы не повредить распределительный вал.

(1) Закройте четыре масляных канала шейки распределительного вала виниловой лентой, как показано на рисунке.

Два канала выдвига находятся в канавке распределительного вала. Закройте один из каналов кусочком резины.:

(3) Подайте сжатый воздух в два открывшихся канала (канал выдвига и канал возврата) с давлением приблизительно равным 150 кПа <1,5 kgf/cm2>.

Накройте каналы ветошью или аналогичным материалом, во избежание разбрызгивания масла.

(4) Проверьте, что блок зубчатого колеса распределительного вала вращается в выдвинутом положении при снижении воздушного давления в канале возврата.

Когда фиксирующий штифт высвобождается, зубчатое колесо распределительного вала вращается в направлении выдвига.:

(5) Когда зубчатое колесо распределительного вала оказывается в наиболее выдвинутом положении, снимите давление воздуха в канале возврата, после чего снимите давление воздуха в канале выдвига.

Если давление воздуха в канале выдвига снимается раньше, чем в канале возврата, блок зубчатого колеса распределительного вала резко смещается к стороне возврата. Часто это приводит к поломке фиксирующего штифта.

(1) Повращайте блок зубчатого колеса в пределах диапазона перемещения, за исключением самого крайнего возвратного положения, и проверьте плавность вращения.

Выполняйте данную проверку рукой, а не сжатым воздухом.

(1) Убедитесь, что блок зубчатого колеса распределительного вала фиксируется в крайнем возвратном положении.

Будьте осторожны, чтобы не повредить распределительный вал.

(б) Закройте четыре масляных канала шейки распределительного вала виниловой лентой, как показано на рисунке.

Два канала выдвига находятся в канавке распределительного вала. Закройте один из каналов кусочком резины.:

(г) Подайте сжатый воздух в два открывшихся канала (канал выдвига и канал возврата) с давлением приблизительно равным 150 кПа <1,5 kgf/cm2>.

Накройте каналы ветошью или аналогичным материалом, во избежание разбрызгивания масла.

(д) Проверьте, что блок зубчатого колеса распределительного вала вращается в выдвинутом положении при снижении воздушного давления в канале возврата.

Когда фиксирующий штифт высвобождается, зубчатое колесо распределительного вала вращается в направлении выдвига.:

(е) Когда зубчатое колесо распределительного вала оказывается в наиболее выдвинутом положении, снимите давление воздуха в канале возврата, после чего снимите давление воздуха в канале выдвига.

Если давление воздуха в канале выдвига снимается раньше, чем в канале возврата, блок зубчатого колеса распределительного вала резко смещается к стороне возврата. Часто это приводит к поломке фиксирующего штифта.

• Не удаляйте четыре других болта.

• В случае повторного использования зубчатого колеса распределительного вала, сначала разблокируйте фиксирующий штифт, после чего произведите установку зубчатого колеса. 15. УСТАНОВИТЕ БЛОК ЗУБЧАТОГО КОЛЕСА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА (С VVT–i).

(а) Совместите вместе блок зубчатого колеса распределительного вала и распределительный вал, так чтобы штифт находился напротив шпоночной канавки.

(б) Поверните блок зубчатого колеса распределительного вала влево (как показано на рисунке), при этом слегка нажимая на него по направлению к распределительному валу. Продолжайте нажатие до тех пор, пока штифт не попадет в канавку.

Не поворачивайте зубчатое колесо распределительного вала в направлении вращения возврата (в правую сторону).

(д) Проверьте, что блок зубчатого колеса распределительного вала может перемещаться к стороне возврата (вращение вправо) и фиксируется в крайнем возвратном положении.

(а) Установите цепь на зубчатое колесо распределительного вала, как показано на рисунке, совмещая окрашенные звенья с метками зубьев на зубчатом колесе распределительного вала.

(б) Проверьте метки на передней поверхности и номера, после чего затяните болты в порядке, показанном на рисунке.

(в) Установите распределительный вал № 2 на блок головок цилиндров, совмещая окрашенные звенья цепи с меткой зубца на зубчатом колесе распределительного вала.

(д) Проверьте метки на передней поверхности и номера, после чего затяните болты в порядке, показанном на рисунке.

(ж) Закрепите распределительный вал гаечным ключом, после чего затяните установочный болт зубчатого колеса распределительного вала.

Будьте осторожны, чтобы не повредить толкатель клапана.

(з) Проверьте соответствие меток на цепи и зубчатых колесах распределительного вала, после чего совместите канавку шкива с меткой на крышке цепи, как это показано на рисунке.

(1) Проверьте, что уплотнительное кольцо является чистым, после чего установите крючок, как это показано на рисунке.

При установке натяжного устройства установите крючок заново, если он высвобождает поршень.

(4) Поверните коленчатый вал по часовой стрелке и проверьте, что направляющая планка прижимается поршнем.

Если поршень не отжимается, то прижмите направляющую планку к натяжному устройству цепи отверткой или пальцем, так чтобы крючок снялся со штифта и поршень отжался.:

17. ОТРЕГУЛИРУЙТЕ КЛАПАННЫЙ ЗАЗОР (Смотрите страницу 14–87). 18. УСТАНОВИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

Крутящий момент затяжки:

Гайка: 29 Н·м (296 kgf·cm, 21 ft·lbf)

Болт: 69 Н·м (704 kgf·cm, 51 ft·lbf)

19. УСТАНОВИТЕ БЛОК КРЫШКИ ГОЛОВОК ЦИЛИНДРОВ.

• Удалите масло с поверхности контакта.

• Устанавливайте крышку головок цилиндров в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(в) Закрепите крышку головок цилиндров и три скобы кабеля девятью болтами, двумя уплотняющими шайбами и двумя гайками. Равномерно затяните болты и гайки, за несколько проходов.

Крутящий момент затяжки:

Без шайбы: 11 Н·м (112 kgf·cm, 8 ft·lbf)

С шайбой: 9 Н·м (92 kgf·cm, 80 in.·lbf)

20. УСТАНОВИТЕ ЭЛЕКТРОПРОВОДКУ ДВИГАТЕЛЯ.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

22. УСТАНОВИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Закрепите изолятор подвески двигателя, расположенный с правой стороны, четырьмя болтами и двумя гайками.

1. ВЫПОЛНИТЕ ДЕЙСТВИЯ ПО ПРЕДОТВРАЩЕНИЮ РАЗЛИВАНИЯ БЕНЗИНА (Смотрите страницу 11–1). 2. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ЛЕВАЯ СТОРОНА. 3. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ, ПРАВАЯ СТОРОНА. 4. СЛЕЙТЕ ОХЛАЖДАЮЩУЮ ЖИДКОСТЬ (Смотрите страницу 16–20). 5. СНИМИТЕ ПЕРЕДНЕЕ ПРАВОЕ КОЛЕСО. 6. СНИМИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

(а) Ослабьте гайку и отсоедините кабель управления акселератора от скобы кабеля управления акселератора.

12. СНИМИТЕ ЗАЖИМ ТОПЛИВНОЙ ТРУБКИ СИСТЕМЫ ЭЛЕКТРОННОГО ВПРЫСКА ТОПЛИВА (Смотрите страницу 11-24). 13. ОТСОЕДИНИТЕ БЛОК ТОПЛИВНОЙ ТРУБКИ (Смотрите страницу 11-24). SST 09268–21010:

14. ОТСОЕДИНИТЕ ШЛАНГ, ИДУЩИЙ ОТ ПАТРУБКА К ТРУБКЕ СОЕДИНИТЕЛЯ.

(а) Медленно поверните натяжное устройство ребристого клинового ремня по часовой стрелке и ослабьте его. Затем снимите ремень вентилятора и генератора, постепенно вставьте обратно натяжное устройство ребристого клинового ремня, после чего закрепите его.

19. СНИМИТЕ БЛОК ГЕНЕРАТОРА (Смотрите страницу 19–20). 20. ОТСОЕДИНИТЕ ПЕРЕДНИЙ БЛОК ВЫХЛОПНОЙ ТРУБЫ.

(а) Поместите деревянный брусок между домкратом и двигателем, установите домкрат, после чего удалите четыре болта, две гайки и снимите изолятор подвески двигателя, правая сторона.

(а) Удалите девять болтов, две уплотняющих шайбы, две гайки, три скобы зажимов и снимите блок крышки головок цилиндров.

(а) Поверните шкив коленчатого вала и совместите его паз с меткой зубца "0" на крышке приводной цепи.

Если это не так, то поверните коленчатый вал на один оборот (360°) и выровняйте метки описанным выше способом.:

28. СНИМИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА.

Чтобы удалить болт, поднимайте и опускайте домкрат.:

30. СНИМИТЕ БЛОК ВОДЯНОГО НАСОСА.

Не вращайте коленчатый вал без устройства натяжения цепи.

34. СНИМИТЕ БЛОК КРЫШКИ ЦЕПИ ИЛИ ЗУБЧАТОГО РЕМНЯ ПРИВОДА.

Будьте осторожны, чтобы не повредить контактные поверхности крышки цепи, головок цилиндров и блока цилиндра.

35. СНИМИТЕ МАСЛЯНЫЙ УПЛОТНИТЕЛЬ КРЫШКИ ЗУБЧАТОГО КОЛЕСА.

(а) Снимите цепь вместе с зубчатым колесом коленчатого вала, действуя отвертками, как показано на рисунке.

• Положите ветошь, или подобный материал, для того чтобы защитить двигатель.

• В случае необходимости вращения коленчатых валов со снятой с зубчатых колес цепью, поверните коленчатый вал на 1/4 оборота для клапанов, не касаясь при этом поршней. 40. СНИМИТЕ ВПУСКНОЙ КОЛЛЕКТОР.

(а) Равномерно ослабьте за несколько проходов и удалите девятнадцать болтов крышек подшипников в том порядке, который показан на рисунке, после чего снимите девять крышек подшипников для распределительных валов впуска и выхлопа.

(а) Используя 10 миллиметровый двойной шестигранный гаечный ключ, равномерно ослабьте за несколько проходов и удалите десять болтов головок цилиндров и шайбы в той последовательности, которая показана на рисунке.

(а) Установите новую прокладку головок цилиндров на блок цилиндров с направленной вверх маркировкой номера серии.

• Обратите внимание на направление установки.

• Аккуратно установите головку цилиндров, чтобы не повредить прокладку нижней частью головки. 50. ПРОВЕРЬТЕ УСТАНОВОЧНЫЙ БОЛТ ГОЛОВКИ ЦИЛИНДРА.

(а) Используя штангенциркуль с нониусом, измерьте длину болтов головок от плоскости упора болта до его конца.

Стандартная длина болта: 156,0 – 159,0 мм (6,142 – 6,260 дюйма)

Максимальная длина болта: 159,5 мм (6,280 дюйма)

Если длина превышает максимальное значение, то замените болт.:

51. УСТАНОВИТЕ БЛОК ГОЛОВОК ЦИЛИНДРОВ.

Болты головок цилиндров затягиваются в два этапа.:

(б) Используя 10-ти миллиметровый двойной шестигранный гаечный ключ, установите и равномерно затяните за несколько проходов десять болтов головок цилиндров и шайбы в той последовательности, которая показана на рисунке.

(г) Еще раз затяните болты головок цилиндров на 90° в числовой последовательности, показанной на рисунке.

Крутящий момент затяжки: 49 Н·м (500 kgf·cm, 36 ft·lbf)

53. УСТАНОВИТЕ БЛОК РЕГУЛИРУЮЩЕГО КЛАПАНА ПОДАЧИ МАСЛА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА.

(а) Нанесите небольшое количество моторного масла на уплотнительное кольцо и установите его на регулирующий клапан подачи масла распределительного вала.

(б) Установите два распределительных вала на блок головок цилиндров, расположив выступы кулачков № 1 так, как это показано на рисунке.

(в) Сверьте метки передней стороны и номера, после чего затяните болты в последовательности, показанной на рисунке.

Крутящий момент затяжки:

Крышка подшипника № 1: 23 Н·м (235 kgf·cm, 17 ft·lbf)

Крышка подшипника № 3: 13 Н·м (133 kgf·cm, 10 ft·lbf)

55. УСТАНОВИТЕ ОБВОДНУЮ ТРУБКУ ПОДАЧИ ВОДЫ № 1.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

56. УСТАНОВИТЕ НАПРАВЛЯЮЩУЮ ЩУПА УРОВНЯ МАСЛА.

(а) Нанесите небольшое количество моторного масла на новое уплотнительное кольцо и установите его в направляющую щупа уровня масла.

(1) Поверните головки коленчатых валов под шестигранный гаечный ключ и совместите точечные метки зубчатых колес коленчатого вала.

(2) Используя болт шкива, поверните коленчатый вал и расположите установочный ключ в верхнем направлении на коленчатом вале.

(б) Установите цепь на зубчатое колесо коленчатого вала, совместив звено цепи желтого цвета с меткой зубца на зубчатом колесе коленчатого вала.

На цепи имеются три звена желтого цвета.:

(г) Установите цепь на зубчатые колеса коленчатого вала, совмещая звенья цепи желтого цвета с метками зубцов на зубчатых колесах коленчатого вала.

Крутящий момент затяжки: 19 Н·м (189 kgf·cm, 14 ft·lbf)

60. УСТАНОВИТЕ НАПРАВЛЯЮЩУЮ ПЛАНКУ НАТЯЖНОГО УСТРОЙСТВА ЦЕПИ.

Крутящий момент затяжки: 19 Н·м (194 kgf·cm, 14 ft·lbf)

61. УСТАНОВИТЕ ДИСК ДАТЧИКА ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА № 1.

(б) Используя SST и молоток, вбейте легкими ударами новый масляный уплотнитель, пока его поверхность не будет находиться заподлицо с краем крышки цепи.

Не допускайте попадания посторонних предметов на бровку уплотнения.

63. УСТАНОВИТЕ БЛОК КРЫШКИ ЦЕПИ ИЛИ ЗУБЧАТОГО РЕМНЯ ПРИВОДА.

(б) Нанесите уплотнитель в форме небольшого шарика (диаметром 3,5–4,5 мм (0,1379–0,177 дюйма)), как показано на рисунке.

Уплотнитель::

Для водяного насоса: Деталь № 08826–00100, или эквивалентная:

Для других частей: Деталь № 08826–00080, или эквивалентная.:

• Удалите масло с поверхности контакта.

• Устанавливайте масляный поддон в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(а) Проверьте, что уплотнительное кольцо является чистым, и установите крючок, как показано на рисунке.

При установке натяжного устройства цепи, установите крючок заново, если он высвобождает поршень.

65. УСТАНОВИТЕ ДАТЧИК ПОЛОЖЕНИЯ КРИВОШИПА.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

66. УСТАНОВИТЕ ОПОРУ ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

Крутящий момент затяжки:

Болт A: 9 Н·м (92 kgf·cm, 80 in.·lbf)

Болт B: 11 Н·м (112 kgf·cm, 8 ft·lbf)

68. УСТАНОВИТЕ БЛОК НАТЯЖНОГО УСТРОЙСТВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ.

Крутящий момент затяжки:

Гайка: 29 Н·м (296 kgf·cm, 21 ft.·lbf)

Болт: 69 Н·м (704 kgf·cm, 51 ft.·lbf)

69. УСТАНОВИТЕ ШКИВ КОЛЕНЧАТОГО ВАЛА.

SST 09960–10010 (09962–01000, 09963–01000).:

Крутящий момент затяжки: 138 Н·м (1407 kgf·cm, 102 ft·lbf)

(г) Поверните коленчатый вал по часовой стрелке и проверьте, что направляющая планка прижимается поршнем.

Если поршень не отжимается, то прижмите направляющую планку к натяжному устройству цепи отверткой или пальцем, так чтобы крючок снялся со штифта и поршень отжался.:

70. УСТАНОВИТЕ БЛОК КРЫШКИ ГОЛОВОК ЦИЛИНДРОВ.

• Удалите масло с поверхности контакта.

• Устанавливайте крышку головок цилиндров в пределах трех минут после нанесения уплотнения.

• Не заливайте моторное масло в течение двух часов после установки.

(в) Закрепите крышку головок цилиндров и три скобы кабеля девятью болтами, двумя уплотняющими шайбами и двумя гайками. Равномерно затяните болты и гайки, за несколько проходов.

Крутящий момент затяжки:

Без шайбы: 11 Н·м (112 kgf·cm, 8 ft·lbf)

С шайбой: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

71. УСТАНОВИТЕ БЛОК КАТУШКИ ЗАЖИГАНИЯ.

Крутящий момент затяжки: 9,0 Н·м (92 kgf·cm, 80 in.·lbf)

73. УСТАНОВИТЕ ИЗОЛЯТОР ПОДВЕСКИ ДВИГАТЕЛЯ ПОПЕРЕЧНО РАСПОЛОЖЕННОГО ДВИГАТЕЛЯ.

(а) Закрепите изолятор подвески двигателя, расположенный с правой стороны, четырьмя болтами и двумя гайками.

Крутящий момент затяжки: 52 Н·м (530 kgf·cm, 38 ft·lbf)

74. УСТАНОВИТЕ ПЕРЕДНИЙ БЛОК ВЫХЛОПНОЙ ТРУБЫ (Смотрите страницу 15–5). 75. УСТАНОВИТЕ БЛОК ХОЛОСТОГО ШКИВА РЕБРИСТОГО КЛИНОВОГО РЕМНЯ № 1.

Крутящий момент затяжки: 39 Н·м (400 kgf·cm, 29 ft·lbf)

76. УСТАНОВИТЕ БЛОК ГЕНЕРАТОРА (Смотрите страницу 19–20). 77. УСТАНОВИТЕ КРЫШКУ ГОЛОВОК ЦИЛИНДРОВ № 2.

Крутящий момент затяжки: 7,0 Н·м (71 kgf·cm, 62 in.·lbf)

78. УСТАНОВИТЕ ПЕРЕДНЕЕ ПРАВОЕ КОЛЕСО. Крутящий момент затяжки: 103 Н·м (1050 kgf·cm, 76 ft·lbf)

79. ЗАЛЕЙТЕ ОХЛАЖДАЮЩУЮ ЖИДКОСТЬ (Смотрите страницу 16-20). 80. ПРОВЕРЬТЕ КОМПРЕССИЮ. SST 09992–00500:

81. ПРОВЕРЬТЕ СО/НС. 82. ПРОВЕРЬТЕ УСТАНОВКУ УГЛА ОПЕРЕЖЕНИЯ ЗАЖИГАНИЯ. SST 09843–18030, 09843–18040:

83. ПРОВЕРЬТЕ УТЕЧКУ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ (Смотрите страницу 16-15). 84. ПРОВЕРЬТЕ УТЕЧКУ МАСЛА ДВИГАТЕЛЯ.

Купить авто тойота, продать toyota corolla. Ремонт подвески, замена рычагов. Диагностика двигателя. Замена свечей и фильтров, ремней ГРМ. Проверка электрики, ремонт коробки передач, r-af 510 компрессор. Замена подшипника передней ступицы тойота королла. Замена масла в мкпп тойота corolla 2005 г. выпуска.

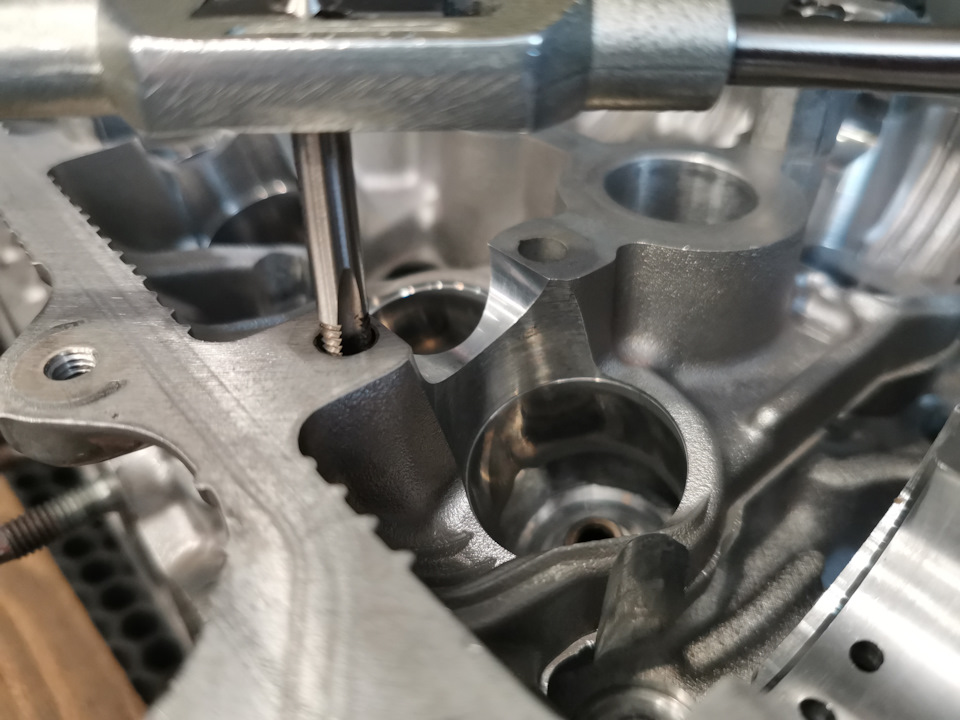

Валы/постели полированы, плоскость шлифована, обновлены клапана да их сальники, заменены пару направляющих да после развёрнуты они были да ещё после были правлены их седла, обновлены болты да очищены резьбовые соединения, обновлена муфта да и весь комплект грм, форсунки проверены на стенде да заменены их сеточки и уплотнения, ну и новые свечи туда же с их новыми катушками, да завершу я рассказ свой, да пойду уже))

P. S.: Керосином, прости Господи, не проливал, алмазами не притирал. Систему для проверки пружин на базе сверлильного станка показывать не буду, неловко как то)

С Праздничком! Крепкого Здоровья!

Запчасти

Toyota Corolla 2006, двигатель бензиновый 1.6 л., 110 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 18

Я когда эти посты читаю, так прямо и радуюсь :))) радует, что у нас есть люди, которые так хорошо делают свои дела :))) хоть что хорошее в жизни

Боюсь даже предположить стоимость такого капремонта.)))

Причина для обновления клапанов какая?

Посмотрите пожалуйста предпоследнее фото) Да и в том числе, стержень на длине не удерживал размер, ближе к головке клапана уходил в минус много.

Все, впускные особенно)

Да ну, вот прям с трудом верится. Под размером вы имеете ввиду диаметр стержня?

Давайте ещё проще:

— Фаски всех старых клапанов фатально изношены, перешлифовке не подлежат;

— Стержни всех старых клапанов фатально изношены, ремонту не подлежат.

А пробег какой? Ранее вскрывался уже мотор?

200000, не вскрывался, я у неё там первый.

Я конечно все понимаю, но за 200 так укатать башку( если условия эксплуатации были нормальными)… когда собирал 1 zz примерно с таким же пробегом, ну или чуть меньше, диаметры стержней клапанов были в норме, фаски были ровненькие, хотя с раковинами, которые ушли простой притиркой. И нагара на клапанах было в разы больше чем на ваших.

Условия были тяжёлые…

Тогда вопросов больше не имею)

Как то Вы даже и словом не упомянули такую тему, как настройка зазоров путем подбора толкателей. И Ваша статья стала откровением — неужели бывает, что в непорядке только две направляющих клапана, а остальные в допусках? Чтож там за аномальная сила клапана увечила, что на другие направляхи не распространилась…

Я Вам так скажу, нормальная регулировка тепловых зазоров клапанов, это целая отдельная статья, и в том числе статья расходов, как временных так и денежных…

В данном случае зазор создан путём подбора толкателя, цена на которые кстати совершенно негуманна, как на новые так и на б/у. В общем и целом, обошёлся родными толкателями, и покупкой пары б/у.

Нуждающимся, Важно! При покупке б/у толкателей, обращайте внимание на состояние хромового покрытия, оценивайте общий износ и отставание размеров.

Далее, зазор клапан/направляющая измерен инструментально и составил 0.05-0.06мм. от диаметра стержня нового клапана, за исключением двух направляющих впуска 4го цилиндра, зазор которых составил 0.12мм на выходе (увеличиваясь от середины направляющей), кстати, непосредственно данный цилиндр и был бедовый и завалил весь двигатель на капитальный ремонт, об этом написано ранее в бортжурнале.

Запустите и прогрейте двигатель, заглушите и подождите 5 мин.

Примечание. Запрещается заправлять масло выше верхней отметки.

Проверка качества моторного масла

Убедитесь, что масло не содержит примесей, воды, не изменило цвет и не чрезмерно жидкое.

Замените масло в случае низкого качества. Класс масла по степени вязкости: 20W-50 и 15W-40 – класс по API – SJ или SL, универсальное моторное масло.

Проверка давления масла

Отсоедините разъем контактного датчика давления масла.

Рис. 2.445. Контактный датчик давления масла

С помощью удлиненной торцевой головки 2 мм выкрутите контактный датчик давления масла (рис. 2.445).

Рис. 2.446. Установка манометра для измерения давления масла

Установите манометр для измерения давления масла (рис. 2.446).

Проверьте давление масла.

Давление масла

Рис. 2.447. Нанесение фиксатора резьбы

Нанесите на 2 или 3 нитки резьбы контактного датчика давления масла фиксатор резьбы (рис. 2.447).

С помощью удлиненной торцевой головки 24 мм вкрутите контактный датчик давления масла.

Момент затяжки: 15 Нм.

Примечание. Запрещается запускать двигатель в течение 1 ч после установки контактного датчика давления масла.

Читайте также: