Момент затяжки гбц сузуки эскудо g16a

Добавил пользователь Валентин П. Обновлено: 19.09.2024

)) Процесс не сложен.

1. Купи очень. надежную головку с прутком шестигранным или шестигранник на 8 для откручивания болтов головы, нагрузка на ключ будет офигенная если ключ плохой или встанет в проточку болта неровно то сорвешь. Купи тонкостенную головку на 8 для снятия шкива. КУПИ белый красящий маркер!.

Готовся купить резинку клаппанной крышки и четыре на свечные колодцы. раз перегревал движку возможно они у тебя дубовые. а еще сальник вала ГРМ. не лазить же туда по пять раз. из-за 500 рублевой штучки.

2.Снимаешь крышку трамблера и ставишь пару меток не симметрично на крыльчатке бегунка, чтобы потом поставить его абсолютно точно не сбив зажигание. Черкни шилом положение регулировочного болта трамблера.

3. Слей охлаждайку с радиатора, открути четыре винтика удерживающие пластиковый кожух открути пропеллер с вязкомуфтой и вытащи все вместе.

4. Выкрути пару свечей или возми старые, сними с нижнего бачка радиатора

два шданга охлаждения АКПП и заткни свечами

5. Сними радиатор. Не ленись. Все это занимает 20 минут а удобства добавит немерено.

6. Ослабь крепления болта генератора и кондишки. чтобы удобнее снимать ремни. Если открутив болты генератор и кондишка не ослабят ремней не грусти. Откручивай припасенной тонкостенной головкой болты внутри шкива!

НЕ ТРОГАЙ ЦЕНТРАЛЬНЫЙ БОЛТ Он не держит шкив

7. Теперь откручивай болты крышки ремня ГРМ.

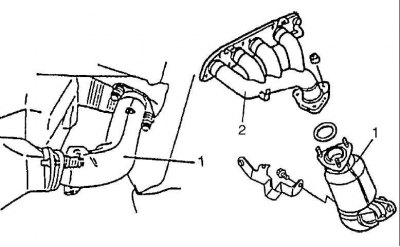

8. По Легионовской книге Впускной и выпускной коллекторы снимать не нужно. Его отсоединяешь от штанов.

Я снял выпускной там самое неудобное открутить одну из гаечке в районе кондишки. неудобно просовывать руку с ключом ). Вобщем выбор за табой

9. Откручиваешь металическую подставочку держатель под впускным коллектором. давишь на нее и отгибаешь вниз она на шарнире.

10. Снимаешь шланги топливной системы. не потеряй две уплотнительные шайбочки Болта вкученного в топливную рампу . первую можно и не заметить. Болт крути не торопясь может быть остаточное давление в рампе а бензин в глаза противно. Откручиваешь хомуток и снимаешь второй шланг с обратки.

11. Отсоединяешь всю электрику идущую на голову. фишки клапана КХХ и ДПДЗ, косу на форсунки. Честно не вспомню но может для удобства снимал БДЗ. это тоже минуты. а может снимал для того чтоб почистить .

12. Совмести метку на нижней звездочк ремня ГРМ с меткой E. крутя за болт звездочки . То есть первый цилиндр должен встать в ВМТ. Это не сложно проверить сунув щуп, длинную отвертку в колодец свечи первого цилиндра..

Крутя ты увидишь как поршень будет выталкивать отвертку.

13. Для перестраховки старайся ставить везде метки. не стесняйся.

Я Поставил на торцах зубцах ремня ГРМ и звездочках так чтоб уж точно не пролететь совмещая потом звездочки ).

14. Снимай клапанную крышку, Снимай трамблер. Откручивай все что удерживает вал газораспределения и блок куда вставлялся трамблер.

15. Снимай ремень ГРМ. отпустив ролик натяжитель.

16. Снимай вал ГРМ. Звездочку с вала ГРМ не снимал открутил мешающую шестигранную заглушку и вынул шевеля вал ГРМ.

17. Все болты головки теперь доступны ))) ! Чистим головки болтов выскабливая из них грязь. Берем головку с шестигранным прутком и длинный рычаг. Вставляем ключ в головку болта до упора и стараясь не перекашивать тянем. ))) усилия нужны приличные как выдержал ключ не знаю )) но болты с щелчком срываются а уж затем легко откручиваются.

18. Проверяем что ничего не мешает. а наверняка забыли снять какието проводки и снимаем головку вместе с коллектором )))

Собирать все в обратной последовательности . а Блок трамблера смазать резиновым герметиком прям поверх кольца и прикрутить последний вкладыш тоже промазать герметиком. так вы надолго избавитесь заодно от течи масла

__________________

Кто в молодости не был радикалом - у того нет сердца, кто в зрелости не стал консерватором - у того нет ума

ну вот и настал тот "Счастливый" момент замены головы.

после перегрева год отходил без проблем, а по весне начал уходить тосол в масло.

что с ней (головой) пока не знаю, может просто повело. болячка прогрессирует, с каждым разом тосола уходит все больше :(

собс-но вопрос по снятию головы. в факе ничего не нашел и поиском тоже.

распредвал надо снимать? просто со стороны впуска обычный шестигранник упираться в распредвал будет.

и каким образом в гаражных условиях дозируется момент затяжки головы. на вкладыше к прокладке ГБЦ кажись чушь написана :( хотя я понимаю умом , что такого не может быть, но при переводе с англицкого получается после затяжки 75 кг на болт, надо ослабить на 90 гр. до заводки и еще один раз после прогрева и остывания. фоту текста приложу.

может кому не лень описать процесс снятия- установки ГБЦ?

за спасибо :)

:))) Процесс не сложен.

1. Купи очень. надежную головку с прутком шестигранным или шестигранник на 8 для откручивания болтов головы, нагрузка на ключ будет офигенная если ключ плохой или встанет в проточку болта неровно то сорвешь. Купи тонкостенную головку на 8 для снятия шкива. КУПИ белый красящий маркер!.

Готовся купить резинку клаппанной крышки и четыре на свечные колодцы. раз перегревал движку возможно они у тебя дубовые. а еще сальник вала ГРМ. не лазить же туда по пять раз. из-за 500 рублевой штучки.

2.Снимаешь крышку трамблера и ставишь пару меток не симметрично на крыльчатке бегунка, чтобы потом поставить его абсолютно точно не сбив зажигание. Черкни шилом положение регулировочного болта трамблера.

3. Слей охлаждайку с радиатора, открути четыре винтика удерживающие пластиковый кожух открути пропеллер с вязкомуфтой и вытащи все вместе.

4. Выкрути пару свечей или возми старые, сними с нижнего бачка радиатора

два шданга охлаждения АКПП и заткни свечами ;)

5. Сними радиатор. Не ленись. Все это занимает 20 минут а удобства добавит немерено.

6. Ослабь крепления болта генератора и кондишки. чтобы удобнее снимать ремни. Если открутив болты генератор и кондишка не ослабят ремней не грусти. Откручивай припасенной тонкостенной головкой болты внутри шкива!

НЕ ТРОГАЙ ЦЕНТРАЛЬНЫЙ БОЛТ :) Он не держит шкив ;)

7. Теперь откручивай болты крышки ремня ГРМ.

8. По Легионовской книге Впускной и выпускной коллекторы снимать не нужно. Его отсоединяешь от штанов.

Я снял выпускной там самое неудобное открутить одну из гаечке в районе кондишки. неудобно просовывать руку с ключом :)). Вобщем выбор за табой

9. Откручиваешь металическую подставочку держатель под впускным коллектором. давишь на нее и отгибаешь вниз она на шарнире.

10. Снимаешь шланги топливной системы. не потеряй две уплотнительные шайбочки Болта вкученного в топливную рампу . первую можно и не заметить. Болт крути не торопясь может быть остаточное давление в рампе а бензин в глаза противно. Откручиваешь хомуток и снимаешь второй шланг с обратки.

11. Отсоединяешь всю электрику идущую на голову. фишки клапана КХХ и ДПДЗ, косу на форсунки. Честно не вспомню но может для удобства снимал БДЗ. это тоже минуты. а может снимал для того чтоб почистить ;).

12. Совмести метку на нижней звездочк ремня ГРМ с меткой E. крутя за болт звездочки . То есть первый цилиндр должен встать в ВМТ. Это не сложно проверить сунув щуп, длинную отвертку в колодец свечи первого цилиндра..

Крутя ты увидишь как поршень будет выталкивать отвертку.

13. Для перестраховки старайся ставить везде метки. не стесняйся.

Я Поставил на торцах зубцах ремня ГРМ и звездочках так чтоб уж точно не пролететь совмещая потом звездочки :)).

14. Снимай клапанную крышку, Снимай трамблер. Откручивай все что удерживает вал газораспределения :) и блок куда вставлялся трамблер.

15. Снимай ремень ГРМ. отпустив ролик натяжитель.

16. Снимай вал ГРМ. Звездочку с вала ГРМ не снимал открутил мешающую шестигранную заглушку и вынул шевеля вал ГРМ.

17. Все болты головки теперь доступны :)))) ! Чистим головки болтов выскабливая из них грязь. Берем головку с шестигранным прутком и длинный рычаг. Вставляем ключ в головку болта до упора и стараясь не перекашивать тянем. :)))) усилия нужны приличные как выдержал ключ не знаю ;))) но болты с щелчком срываются а уж затем легко откручиваются.

18. Проверяем что ничего не мешает. а наверняка забыли снять какието проводки ;) и снимаем головку вместе с коллектором ;))))

Собирать все в обратной последовательности . а Блок трамблера смазать резиновым герметиком прям поверх кольца и прикрутить последний вкладыш тоже промазать герметиком. так вы надолго избавитесь заодно от течи масла ;)

gorst

Эксперт

Менял прокладку ГБЦ, затянул моментом 70 в несколько этапов, как написано в мануале, старые болты, поставив каждый на своё место. Поездил несколько сотен км, всё было ок, но сейчас ослабло похоже - немного газ булькает в бачке. И масло с водой похоже немного взаимопроникать стали.

Как надо правильно обжимать новую прокладку таки? В книгах по другим машинам разные алгоритмы приводятся. Где-то советуют новые болты, где-то метчиком проходить. Где-то после нескольких сотен км доворачивают на 30гр болты.

Пока думаю дотянуть просто моментом под 100 попробовать, но не сорвать бы резьбу. Кто как делал и каков результат был?

Phoenix

Осваивающийся

Ответ: Как правильно затянуть болты ГБЦ?

я у себя после 200км опять протянул тем же моментом что и в первый раз и. протянулись на четверть оборота.

Наш человек

Ответ: Как правильно затянуть болты ГБЦ?

Для 16 клапанов так и рекомендуют в три этапа 34,54,65-68 Нм.

По жизни болты меняют, если старые здорово потянуты, надо сравнить длину болтов нового и старого, конкретно по цифрам надо поискать, не помню. Тянуть до упора не советую, сорвете резьбу и будут проблемы. Дотянуть тем же моментом можно попробовать. Могла ужаться прокладка если оказалась дерьмовой, какую ставили?

Но все таки думаю, Вам надо опрессовать голову, скорее всего в ней трещина, свезите проверить или попробуйте сами. Снизу прикручиваете через резину фанеру или оргстекло и т.п., так же заглушаете коллекторный канал, в один из шлангов подаете воздух только без фанатизма, пол атм. хватит, и все в воду, а дальше смотрите, откуда пузырит.

Verter

Редкий гость

Ответ: Как правильно затянуть болты ГБЦ?

Можно еще по плоскости проверить головку.

gorst

Эксперт

Ответ: Как правильно затянуть болты ГБЦ?

Прокладка не самая дешёвенькая, продавцы посоветовали качественную. Болты вроде как новые были, когда менял прокладку, насчёт длины нигде не нашёл исходной. Плоскости проверил двумя толстыми линейками с щупом 0.1, вроде не лезет нигде. Опрессовывать не стал, т.к. коллекторы не снимал, отсоединил с ними голову. Есть, кстати, способы и без давления - залить керосин и смотреть утечки.

Но вроде, если бы были трещины или поведённая голова, стало бы сочиться сразу, а у меня отлично, без газов и с чистыми водой и маслом отбегала несколько сотен км. Всё указывает на ослабление. Попробую резьбы прочистить метчиком и плашкой и дотяну до 70. Ведь если резьба не прочищена, момент затяжки наверно будет неправильным из-за повышенного сопротивления резьбы.

Наш человек

Ответ: Как правильно затянуть болты ГБЦ?

Для начала попробуйте все же дотянуть тем же моментом.

Прогонять резьбу это снимать голову и не факт что прогоните нормально, надо ли это?

У Вас без головы как болты вкручиваются, от руки? или их закусывает? Если не закусывает то и делать ничего не стоит, если резьба потянута, то кроме ее ослабления прогон ничего не даст, прогонять классическим метчиком - это снимать металл, а это надо?

Честно говоря, я не очень силен в металлообработке, но знаю, что существуют специальные метчики для восстановления резьбы, опять же есть метчики - раскатники

Они бесстружечные, для мягких материалов, и т.д. Если есть возможность проконсультируйтесь со специалистами, чем именно надо работать, а то есть риск все загубить.

Прокладку опять же лучше использовать новую, прокладка один раз обжатая потребует большей затяжки. Кстати, при покупке прокладки внимательно смотрите на наличие циркуляционных отверстий в районе первого цилиндра, сравните с той, которая стояла у Вас. Попадаются прокладки с таким же каталожным номером, но для другой циркуляции ОЖ.

демид

Проходил мимо

уходил антифриз в двс снял гбц нашел трещину практически по всей длинне кто сталкивался посоветуйте нужна замена или есть смысл ремонта в академсервисе

bma73

Наш человек

Ответ: ремонт или замена гбц eskudo G16A

sashy

Свой в доску

Ответ: ремонт или замена гбц eskudo G16A

уходил антифриз в двс снял гбц нашел трещину практически по всей длинне кто сталкивался посоветуйте нужна замена или есть смысл ремонта в академсервисе

демид

Проходил мимо

Ответ: ремонт или замена гбц eskudo G16A

после осмотра, гбц в лом . заказал контрактную ,посмотрю что получится . я понял что на G16A это больное место

gorst

Эксперт

Ответ: ремонт или замена гбц eskudo G16A

после осмотра, гбц в лом . заказал контрактную ,посмотрю что получится . я понял что на G16A это больное место

По идее любая голова лопнет, если антифриз уходит. Все движки перегрева жутко боятся. Проверь, кстати, резьба болтов ГБЦ не изношена, у себя три прокладки поменял, пока не перенарезал на резьбу М11х1.5. Слабела постепенно половина болтов и начинал парить антифриз на выхлопе и уходить.

демид

Проходил мимо

Ответ: ремонт или замена гбц eskudo G16A

от затяжки болтов я был в ах. затяжка колебалась от 50до 10 . посмотрел блок ханинговки практически нету повезу мерить

gorst

Эксперт

Ответ: ремонт или замена гбц eskudo G16A

от затяжки болтов я был в ах. затяжка колебалась от 50до 10 . посмотрел блок ханинговки практически нету повезу мерить

Вот и у меня, закручивал по книжке, через пару месяцев половина легко открутились, в резьбе аж шатались уже, износ, не держала. Перенарезал метчиком, самодельные болты круглые с шестигранником вверху, токарь за 500р выточил и сейчас движок как новый стал, уже год полный ок. Ценники смотрю в магазине при заказе, продавцы толковые. Дешёвое лучше не брать, средненько старайся. Но и оригинал жаба душит, никогда не брал, явно не стоит того, наценка за брэнд.

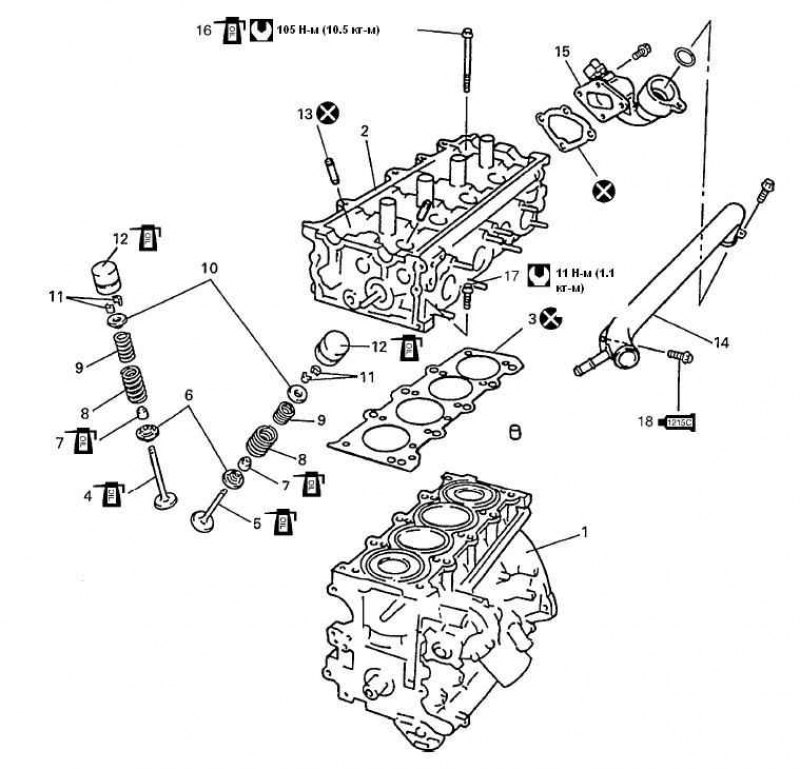

1 - блок цилиндра; 2 - головка цилиндра; 3 - прокладка головки цилиндра; 4 - впускной клапан; 5 - выпускной клапан; 6 - чашка клапанной пружины; 7 - уплотнение стержня клапана; 8 - пружина клапана (внешняя); 9 - пружина клапана (внутренняя); 10 - держатель пружины клапана; 11 - чека клапана; 12 - гидравлический регулятор клапанного зазора; 13 - направляющая втулка клапана; 14 - водная выпускная труба; 15 - крышка выпускного патрубка; 16 - болт головки цилиндра; 17 - болт головки цилиндра (М6); 18 - болт водной выпускной трубы

Нанесите закрепляющий герметик 99000-31110 на резьбу болта.

Вращающий момент затяжки.

Не использовать повторно.

Смажьте моторным маслом скользящие поверхности каждой части.

Снятие

1. Сбросьте давление масла.

2. Отключите отрицательный кабель от аккумулятора.

3. Слейте моторное масло.

4. Слейте антифриз.

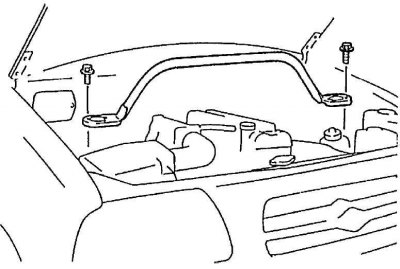

5. Снимите поперечную опорную стойку.

6. Снимите выпускной шланг воздушного фильтра.

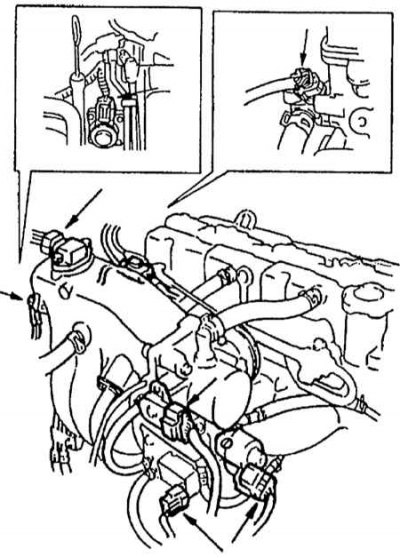

- Разъём клапана системы рециркуляции отработавших газов

- Разъём клапана контроля холостого хода

- Разъём датчика положения корпуса дроссельных заслонок

- Разъём датчика абсолютного давления во впускном коллекторе

- Зажим заземления от впускного коллектора

- Разъём датчика 1 и/или 2 нагрева кислорода

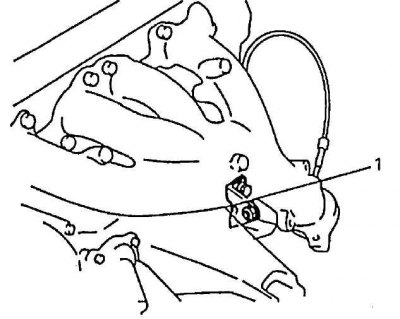

- Разъём датчика положения распредвала

- Разъём датчика температуры охлаждающей жидкости двигателя

- Разъём крепления проводов форсунки

- Провод заземления у муфты

- Муфты катушек зажигания

- Зажимы жгутов проводов

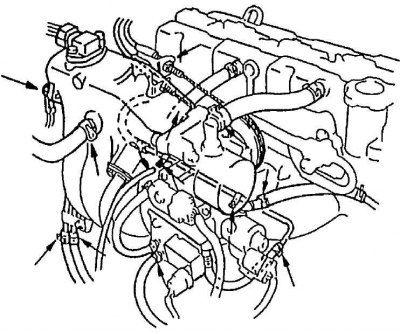

- Шланг усилителя тормозов от впускного коллектора

- Вакуумный шланг от впускного коллектора

- Шланг для выпуска газов от датчика абсолютного давления во впускном коллекторе

- Водный шланг от обводной трубы

- Шланг подачи топлива и возвратный шланг от каждой трубы

- Шланг обогревателя от выпускной трубы обогревателя

- Впускной шланг радиатора от водной выпускной трубы

11. Отсоедините водную трубу от впускного коллектора.

12. Снимите крышку головки цилиндра, маслосборник, крышку цепи синхронизации, вторую и первую цепи синхронизации, распредвалы и регуляторы клапанных зазоров, обратившись к Разделу Распредвалы и регуляторы клапанного зазора в этой Главе.

13. Отсоедините выхлопную трубу №1 (1) от коллектора выхлопной системы (2).

14. Снимите элемент жесткости коллектора выхлопной системы (1) (если таковой имеется).

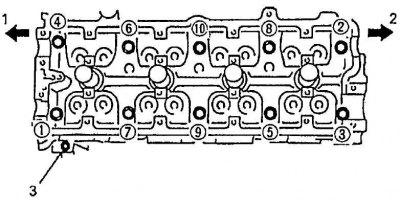

14. Раскрутите болты головки цилиндра, и выньте их.

Примечание. Не забудьте вынуть болт (М6).

1 - сторона шкива коленвала; 2 - сторона маховика; 3 - болт (М6)

16. Проверьте все вокруг головки цилиндра, нет ли других деталей, которые необходимо снять или отсоединить, и снимите или отсоедините все, что необходимо.

17. Выньте головку цилиндра с впускным коллектором, коллектором выхлопной системы и водной выпускной трубой. Используйте подъемное устройство, если необходимо.

Разборка

1. При техническом обслуживании головки цилиндра снимите впускной коллектор, инжекторы, коллектор выхлопной системы, водную выпускную трубу и крышку выпускного патрубка с головки цилиндра.

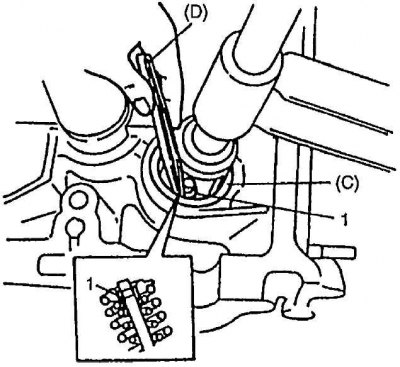

2. С помощью специальных инструментов сожмите клапанные пружины и затем снимите чеки клапана (1).

- (А): 09916-14510

- (В): 09916-14910

- (С): 09919-28610

- (D): 09916-84511

4. Снимите клапан со стороны камеры сгорания.

5. Снимите масляное уплотнение стержня клапана (1) с направляющей втулки клапана, и затем чашку клапанной пружины (2).

Примечание. Не используйте масляное уплотнение повторно после демонтажа. При сборке обязательно используйте новое масляное уплотнение.

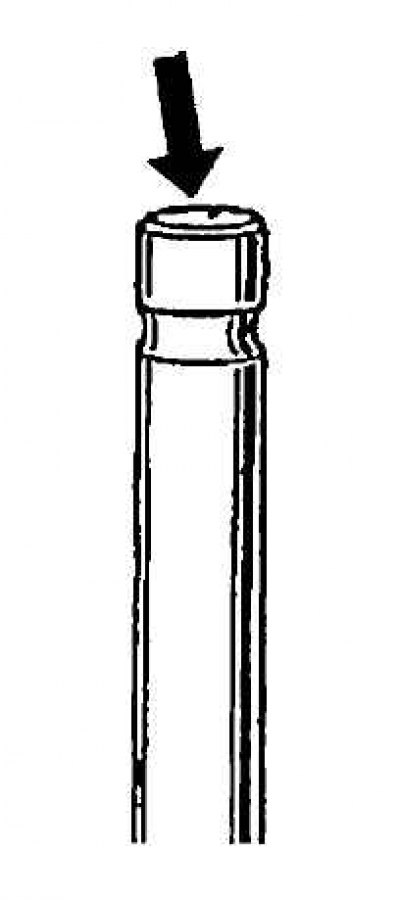

6. С помощью специального инструмента (съемник направляющей втулки клапана) сдвиньте направляющую втулку клапана со стороны камеры сгорания на сторону клапанной пружины. Специальный инструмент: (А): 09916-44910.

Примечание. Не используйте направляющую втулку клапана повторно после демонтажа. Обязательно используйте новую направляющую втулку клапана (рабочего размера) при сборке.

7. Сложите разобранные части, за исключением уплотнения стержня клапана и направляющей втулки клапана, по порядку, так чтобы их можно было установить на их первоначальные места.

Проверка

Направляющие втулки клапана

С помощью микромера и штангенциркуля снимите показания диаметров стержней клапанов и направляющих, для того чтобы проверить зазор между стержнями и направляющими. Не забудьте снять показания с нескольких мест по всей длине каждого стержня и направляющей. Если зазор выходит за пределы нормы, замените клапан и направляющую втулку клапана.

Технические характеристики клапана и направляющей втулки клапана

Диаметр стержня клапана

5.965 – 5.980 мм (0.2349 – 0.2354 дюймов)

5.940 – 5.955 мм (0.2339 – 0.2344 дюймов)

Внутренний диаметр направляющей втулки клапана

6.000 – 6.012 мм (0.2363 – 0.2366 дюймов)

Зазор между стержнем и направляющей

0.020 – 0.047 мм (0.0008 – 0.0018 дюймов)

0.07 мм (0.0027 дюймов)

0.045 – 0.072 мм (0.0018 – 0.0028 дюймов)

0.09 мм (0.0035 дюймов)

Клапаны

1. Удалите весь нагар с клапанов.

2. Проверьте каждый клапан на наличие износа, прожога или деформации на передней поверхности и стержне и, если необходимо, замените его.

3. Измерьте толщину головки клапана. Если измеренная толщина выходит за пределы норм, замените клапан.

Толщина головки клапана

1.0 мм (0.039 дюйма)

0.6 мм (0.023 дюйма)

1.2 мм (0.047 дюйма)

0.7 мм (0.027 дюйма)

1 - толщина головки клапана; 2 - 45°

4. Проверьте торец стержня клапана на предмет изъязвления и износа. Если обнаружен износ или изъязвление, торец стержня клапана можно повторно очистить, но не сильно, так чтобы не сошлифовывать его камеру. Если он изношен так сильно, что его камера стерта, замените клапан.

5. Проверьте каждый клапан на наличие радиального износа с помощью циферблатного индикатора и V-образного блока. Медленно вращайте клапан, для того чтобы проверить износ. Если износ превышает пределы нормы, замените клапан. Предел радиального износа головки клапана: 0.08 мм (0.003 дюйма).

Ширина контакта прилегания

6. Создайте рисунок расположения контактов на каждом клапане привычным образом, т.е., нанеся стандартное покрытие маркирующей смесью на чашку клапана, и вращательным движением пристукнув чашку клапана с головкой клапана. Необходимо использовать клапанный притирочный станок (инструмент, используемый для притирки клапанов). Рисунок, отпечатанный на контактной поверхности клапана должен представлять собой непрерывное кольцо без каких-либо разломов, и ширина рисунка должна быть в указанных пределах. Стандартная ширина контакта, образованная с помощью рисунка расположения контактов на лицевой поверхности клапана: на впуске и выпуске — 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

Ремонт чашки клапана

- Чашка выхлопного клапана: используйте фрезу чашки клапана (1), для того чтобы сделать два надреза. Необходимо использовать две фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 45°. Вторую фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Чашка впускного клапана: используйте фрезы чашки клапана, для того чтобы сделать три надреза. Необходимо использовать три фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 60°, и третью, для того чтобы сделать угол в 45°. Третью фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки впускного клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Притирка клапанов: притрите клапан к чашке в два приема: сначала с помощью грубого состава смеси притирки лицевой поверхности, а затем с помощью мелкого состава смеси, каждый раз используя станок для притирки гнезд клапанов в соответствии со стандартным методом притирки.

А - впускной

В - выпускной

Головка цилиндра

1. Удалите весь нагар с камер сгорания.

Примечание. Не используйте острый инструмент для соскребания нагара. Будьте осторожны, чтобы не сделать задиры или бороздки на металлических поверхностях при соскребании нагара. Это также относиться и к клапанам, и чашкам клапанов.

2. Проверьте головку цилиндра на предмет трещин во впускных и выпускных каналах, камерах сгорания, и на поверхности головки.

4. Утечка рабочих газов, образованных продуктами сгорания, из этого уплотненного соединения часто происходит из-за деформации уплотненной поверхности: такая утечка является результатом снижения производимой мощности. Пределы деформации уплотненной поверхности головки цилиндра: 0.05 мм (0.002 дюйма).

Деформация поверхностей прилегания коллектора

5. Проверьте поверхности прилегания головки цилиндра и коллекторов с помощью калибромера, для того чтобы определить есть ли необходимость скорректировать эти поверхности или заменить головку цилиндра. Пределы деформации поверхностей прилегания коллектора: 0.10 мм (0.004 дюйма).

Клапанные пружины

1. Основываясь на данных, предоставленных ниже, убедитесь в том, что каждая пружина находится в хорошем состоянии, без свидетельств поломки или ослабления. Помните, что ослабленные клапанные пружины могут быть причиной дребезжания, не говоря уже о возможном снижении производимой мощности из-за утечки газа, вызванной снижением давления прилегания.

Читайте также: