Момент затяжки гбц лансер 9

Добавил пользователь Skiper Обновлено: 19.09.2024

Ступень 01 76 - 80 Nm Смазать резьбу. Ступень 02 ослабить Ступень 03 18 - 22 Nm Ступень 04 90° Ступень 05 90°

Впускной коллектор

Выпускной коллектор

Свечи зажигания

Топливопровод

Труба распределителя топлива

Датчик детонации

Датчик положения коленвала

Ременный шкив - насоса охлажд. средств

Насос подачи охлаждающих средств

Ременный шкив коленчатого вала

Центральный винт коленчатого вала

Ведущий диск сцепления

Маховик

Кожух сцепления

на блоке цилиндров двигателя, винт(ы), сверху 43 - 53 Nm на коробке передач, винт(ы), снизу 21 - 31 Nm

Винт(ы) спуска масла

Цепная звёздочка масляного насоса

Центральная гайка, Зубчатое колесо 49 - 59 Nm Ведущая шестерня зубчатого ремня Крышка 20 - 26 Nm Заменить уплотнительное(ые) кольцо(а). винт(ы) 33 - 39 Nm Ведущая шестерня масляного насоса

Масляный картер

Корпус масляного фильтра

Шатунный подшипник

Коренной подшипник

Ступень 01 23 - 27 Nm Максимальная длина винтов 71,1 Ступень 02 90 - 100° Смазать резьбу.

Держатель двигателя

Подшипник двигателя

Труба выхлопного газа

Кислородный датчик

Генератор

Крепление генератора

Стартёр

Напорная магистраль компрессора кондиционера

Насос усилителя рулевого управления

Кронштейн насоса гидроусилителя руля

Гидропровод(-ы) на насосе усилителя рулевого управления

Кронштейн радиатора

Моменты затяжки на передней ходовой части

Амортизационная стойка

Карданный шарнир рулевого механизма

Рулевая передача

Кронштейн рулевого механизма

Напорная магистраль на рулевом механизме

Обратный слив на рулевом механизме

Поперечный рычаг подвески переднего моста

Крепление колеса

Ступица/подшипник ступицы переднего колеса

Поперечная рулевая тяга на рулевом механизме

Головка поперечной рулевой тяги на поворотном кулаке

Наконечник поперечной рулевой тяги на поперечной рулевой тяге

Подшипник стабилизатора переднего моста на подрамнике

Шарнир независимой подвески переднего моста на поворотном кулаке

Моменты затяжки тормоза

Суппорт дискового тормоза передних колёс

Суппорт дискового тормоза задних колёс

Кронштейн суппорта дискового тормоза задних колёс

Кронштейн суппорта дискового тормоза передних колёс

Воздушный клапан

Тормозная магистраль

Тормозной шланг

передний мост, на суппорте дискового тормоза 25 - 35 Nm Задний мост, на суппорте дискового тормоза 13 - 17 Nm

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть и вследствие коробления головки блока из-за перегрева.

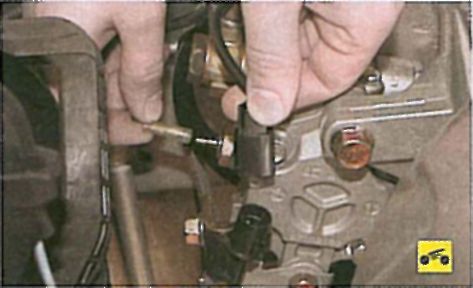

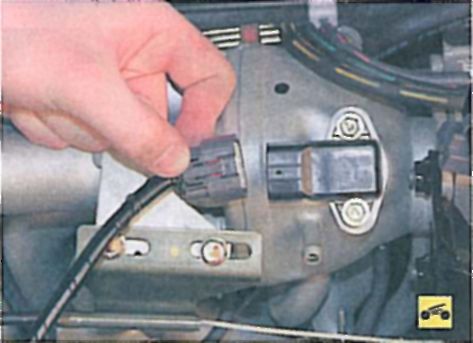

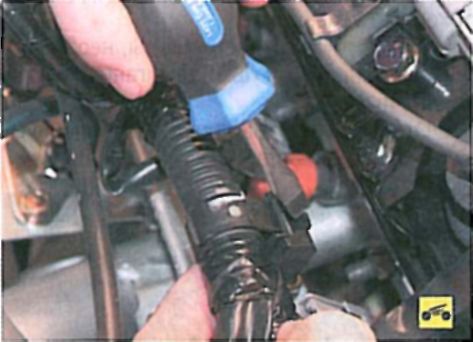

6. Нажав на пружинные фиксаторы, отсоедините колодки с проводами от выводов датчика давления гидроусилителя рулевого управления, компрессора кондиционера.

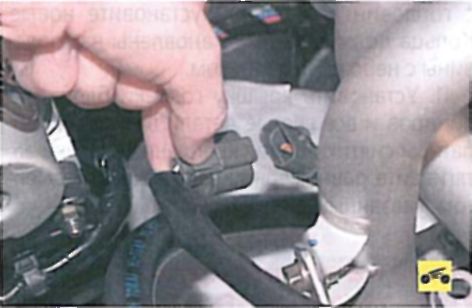

7. . датчика положения коленчатого вала.

8. . датчика детонации.

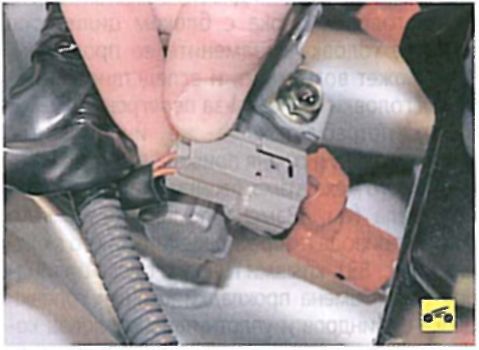

10. . катушек зажигания.

11. . электромагнитного клапана системы рециркуляции отработавших газов.

12. . датчика абсолютного давления.

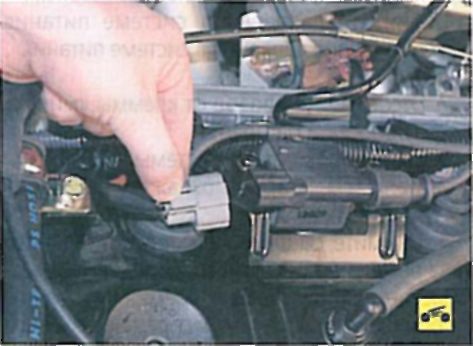

13. . датчика положения дроссельной заслонки.

14. . регулятора холостого хода.

15. . датчика фазы.

16. . управляющего датчика концентрации кислорода в отработавших газах.

17. . датчика температуры охлаждающей жидкости системы управления двигателем.

18. . датчика указателя температуры охлаждающей жидкости.

19. . и клапана продувки адсорбера.

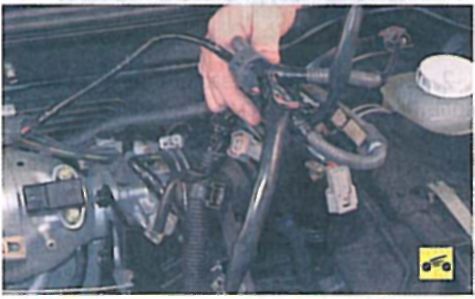

20. Отсоедините пластмассовые держатели моторного жгута проводов от кронштейнов крепления.

21. . и отведите жгут проводов в сторону.

22. Отсоедините шланги от штуцеров клапана продувки адсорбера.

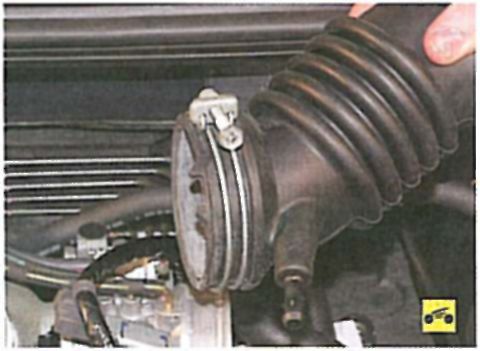

25. Ослабьте затяжку хомута и отсоедините от патрубка дроссельного узла воздухопод-водящий рукав.

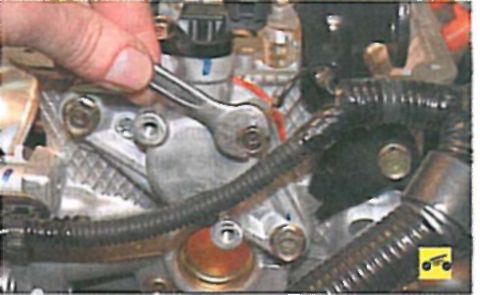

26. Выверните два болта крепления наконечника подводящего шланга к топливной рампе и извлеките наконечник из рампы.

29. Отсоедините от штуцера впускной трубы шланг вакуумного усилителя тормозов.

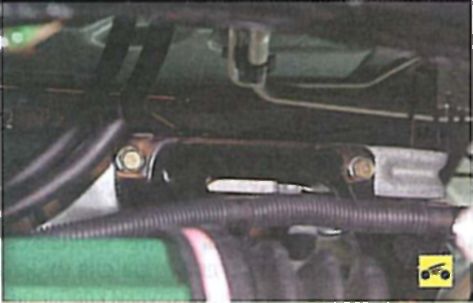

30. Выверните два болта крепления поддерживающего кронштейна к впускной трубе.

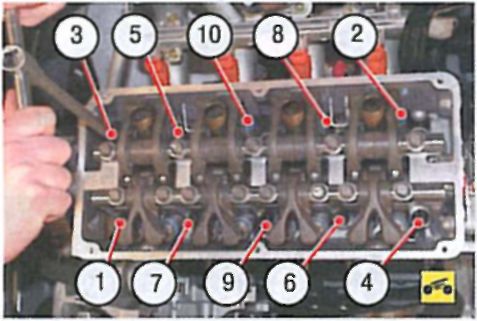

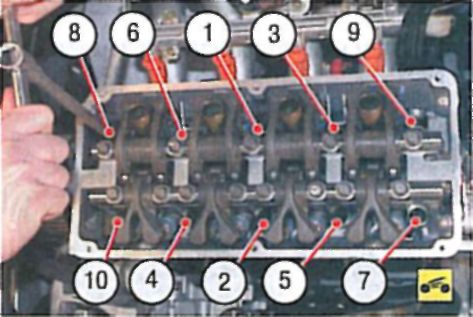

32. Ослабьте затяжку десяти болтов крепления головки блока цилиндров в указанном порядке, затем окончательно выверните болты крепления головки и выньте их вместе с шайбами.

Предупреждение

Болты крепления головки блока цилиндров можно выворачивать только на холодном двигателе.

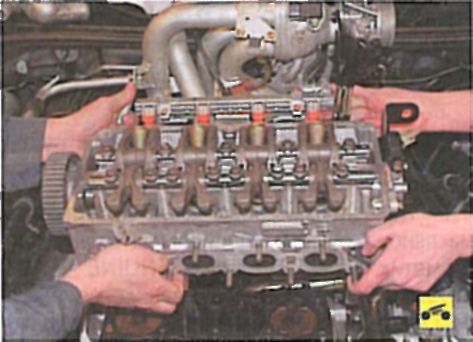

33. Снимите головку блока цилиндров в сборе с впускной трубой и дроссельным узлом.

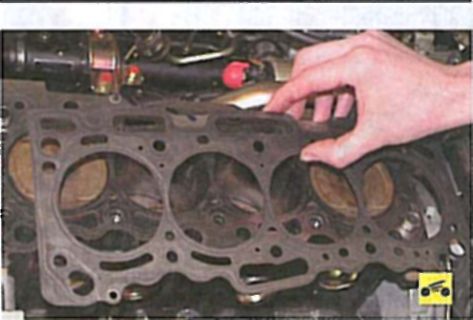

34. . и снимите ее прокладку.

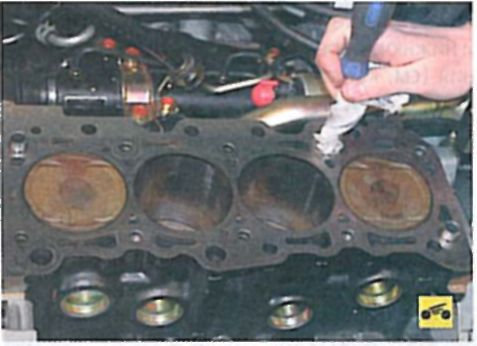

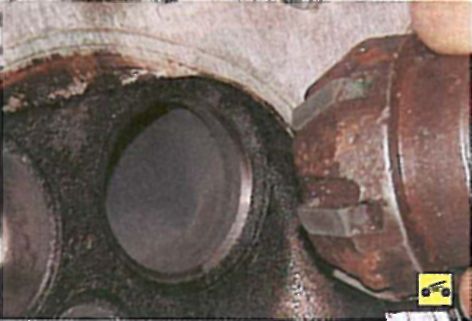

35. Очистите привалочные поверхности головки и блока.

36. Проверьте головку блока на отсутствие коробления. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, потом поперек и по диагоналям, затем щупом измерьте зазор между плоско стью головки и линейкой. Замените головку блока цилиндров, если зазор больше 0,1 мм.

37. Установите головку блока цилиндров в последовательности, обратной снятию, с учетом следующего:

- удалите из резьбовых отверстий болтов крепления головки блока цилиндров масло или охлаждающую жидкость, попавшие туда при снятии головки;

- обязательно установите новую прокладку головки блока, повторное использование прокладки не допускается;

- смажьте болты моторным маслом;

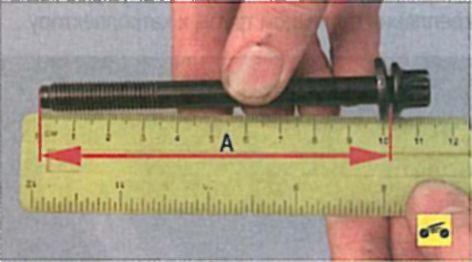

- замените болты, если размер А больше 103,2 мм;

- затягивайте болты на холодном двигателе в указанном порядке в пять этапов:

I этап - затяните болты моментом (49±2) Н*м;

II этап - полностью ослабьте затяжку болтов;

III этап - затяните болты моментом (20±2) Н*м;

IV этап - доверните болты на угол 90°;

V этап - окончательно доверните болты на угол 90°.

38. Установите все ранее снятые детали и узлы в порядке, обратном снятию.

Разборка головки блока показана на примере двигателя SOHC (4G18). Основное отличие головки блока двигателя DOHC (4G63) заключается в конструкции крепления распределительных валов, уложенных в постели подшипников головки и закрепленных съемными крышками подшипников, а также в передаточном узле привода (у двигателей SOНС передаточным звеном служат коромысла, установленные на осях, а у двигателя DOHC нажимные рычаги, пирающиеся на стержни клапанов и гидрокомпенсаторы зазоров). Клапанные узлы обеих головок конструктивно одинаковы и отличаются только размерами деталей. Гидрокомпенсаторы зазоров в механизме привода клапанов у обоих двигателей принципиально одинаковы по конструкции и различаются только размерами и местом установки. Приемы дефектовки и ремонта обеих головок блока одинаковы.

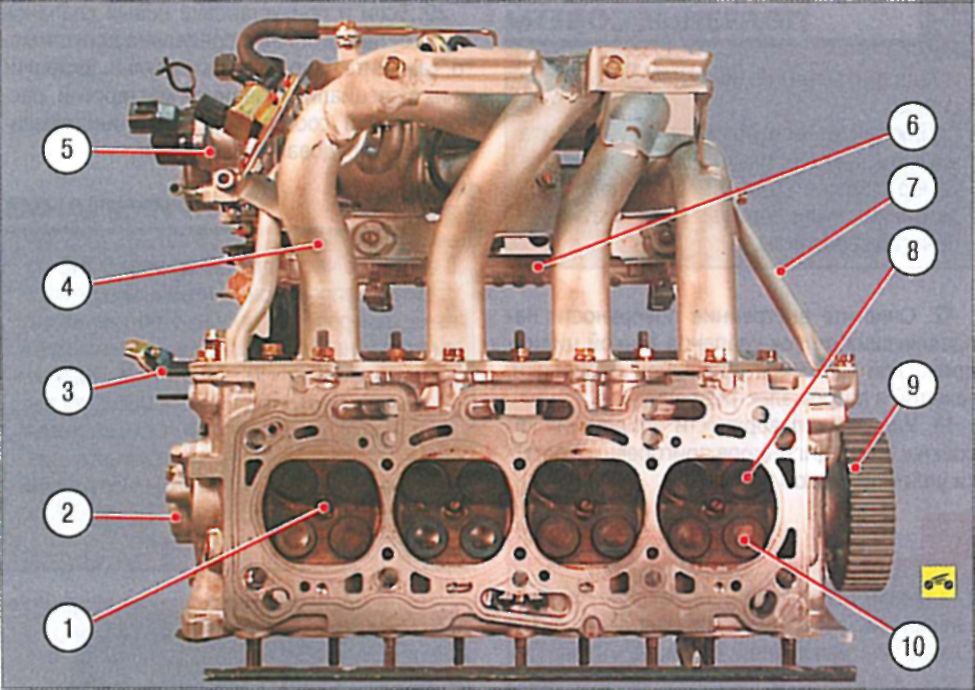

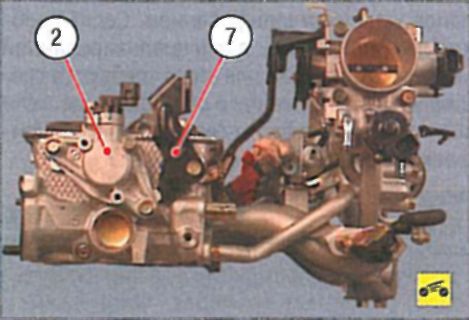

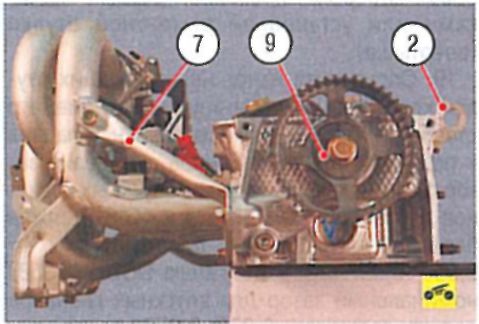

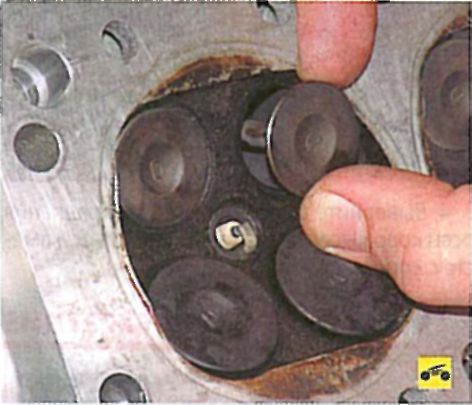

Рис. 5.6. Головка блока цилиндров двигателя SOHC, снятая с автомобиля (вид снизу): 1 - свеча зажигания; 2 - корпус датчика фазы; 3 - поддерживающий кронштейн впускной трубы; 4 - впускная труба; 5 - дроссельный узел; 6 - топливная рампа; 7 - распорка впускной трубы; 8 - впускной клапан; 9 - зубчатый шкив распределительного вала; 10 - выпускной клапан.

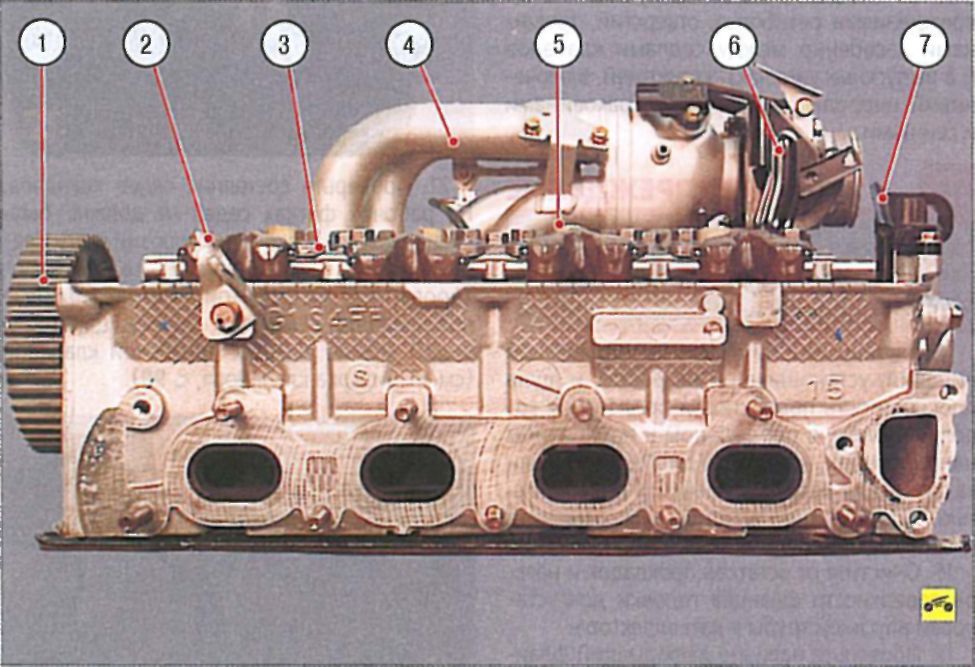

Рис. 5.7. Головка блока цилиндров двигателя SOHC, снятая с автомобиля (вид сбоку): 1 - зубчатый шкив распределительного вала; 2, 7 - транспортные проушины; 3 - ось коромысел клапанов; 4 - впускная труба; 5 - коромысло клапанов; 6 - поддерживающий кронштейн впускной трубы.

1. Выверните болты крепления и снимите корпус 2 (см. рис. 5.6) датчика фазы вместе с датчиком и транспортную проушину 7 (см. рис. 5.7).

2. Выверните болты крепления и снимите распорку 7 (см. рис. 5.6) впускной трубы, зубчатый шкив 9 распределительного вала и транспортную проушину 2 (см. рис. 5.7).

3. Отверните четыре гайки (одной гайкой прикреплен и поддерживающий кронштейн впускной трубы), выверните шесть болтов крепления впускной трубы к головке блока цилиндров и снимите впускную трубу вместе с дроссельным узлом, топливной рампой и поддерживающим кронштейном. Снимите уплотнительную прокладку впускной трубы.

Уплотнительную прокладку впускной трубы заменяйте новой при каждой разборке соединения.

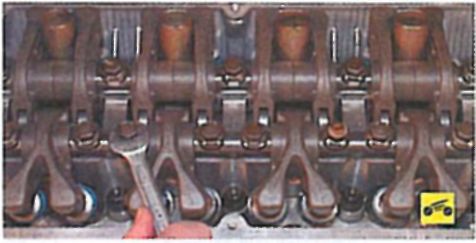

4. Выверните тринадцать болтов крепления осей коромысел клапанов и снимите оси вместе с коромыслами.

На болтах крепления осей коромысел установлены сухари. Не потеряйте их и установите на прежние места при сборке головки блока.

5. При необходимости снимите с осей коромысла впускных.

6. . и выпускных клапанов.

Если вы не предполагаете заменять коромысла клапанов, их оси и распределительный вал, не снимайте коромысла с осей, чтобы при сборке установить их на прежние места.

Предупреждение

Предупреждение

После длительной эксплуатации на верхнем торце клапана может образоваться заусенец грибообразной формы. Перед извлечением клапана из направляющей втулки удалите этот заусенец надфилем. Категорически запрещается выбивать клапан из направляющей втулки молотком через оправку без удаления заусенца, так как в этом случае неизбежно будет повреждена внутренняя поверхность втулки.

10. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Эти отложения можно размягчить и смыть керосином или дизельным топливом.

11. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

12. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

13. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Предупреждение

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной шкуркой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

14. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Предупреждение

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной шкуркой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

15. Проверьте с помощью металлической линейки, установленной на ребро, и щупа плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,1 мм, замените головку.

16. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и катколлектора.

17. Проверьте наличие деформаций фланцев для впускной трубы и катколлектора, деформированную головку замените.

18. Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

19. Определите износ направляющих втулок клапанов; измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Номинальный зазор для впускных клапанов двигателей SOHC (4G13 и 4G18) должен быть 0,020-0,047 мм, для выпускных - 0,030-0,057 мм. У двигателя DOHC (4G63) номинальный зазор для впускных клапанов должен составлять 0,020-0,050 мм, для выпускных - 0,050-0,090 мм. Предельно допустимый при износе зазор для впускных клапанов всех двигателей 0,10 мм, для выпускных - 0,15 мм.

20. Если и при установке новых клапанов зазор остается больше предельно допустимого, замените направляющие втулки. Заменяйте их в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

В запасные части для двигателей SOHC поставляют направляющие втулки двух ремонтных размеров, увеличенные по наружному диаметру на 0,05 и 0,25 мм, с наружными диаметрами 10,55-10,57 мм и 10,75-10,77 мм соответственно. Для двигателя DOHC поставляют направляющие втулки трех ремонтных размеров, увеличенные по наружному диаметру на 0,05; 0,25 и 0,50 мм, с наружными диаметрами 12,05-12,07 мм; 12,25-12,27 мм и 12,50-12,52 мм соответственно.

22. Более значительные дефекты седел клапанов устраняют шлифованием. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если значительные дефекты седел устранить шлифовкой не удается, замените седла.

В запасные части поставляют седла клапанов двух ремонтных размеров, увеличенные по наружному диаметру на 0,3 и 0,6 мм, с наружными диаметрами седел впускных клапанов двигателей SOHC 30,30-30,32 мм и 30,60-30,62 мм, седел выпускныхклапанов - 28,30-28,32 мм и 28,60-28,62 мм соответственно. У двигателя DOHC диаметры седел впускных клапанов 35,30-35,33 мм и 35,60-35,63 мм, выпускных - 33,30-33,33 мм и 33,60-33,63 мм соответственно.

Предупреждение

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

24. Проверьте общую длину клапанов. Номинальная длина впускных клапанов двигателей SOHC составляет 111,56 мм, выпускных - 114,71 мм, двигателя DOHC - 109,50 мм и 109,70 мм соответственно. При износе торцов стержней минимально допустимая длина впускных клапанов двигателей SOHC -111,06 мм, выпускных клапанов - 114,21 мм, двигателя DOHC - 109,00 мм и 109,20 мм соответственно. Если общая длина клапанов меньше допустимой, замените.

25. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

26. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

27. Установите клапан в направляющую втулку до упора в седло и проверьте выступание стержня клапана над опорной плоскостью головки блока для пружин клапанов. Номинальное выступание стержней впускных клапанов двигателей SOHC 53,21 мм, выпускных - 54,10 мм, двигателя DOHC - 49,20 и 48,40 мм соответственно. При износе стержней предельно допустимое выступание впускных клапанов двигателей SOHC 53,71 и 54,60 мм, двигателя DOHC - 49,70 и 48,90 мм соответственно. Если стержень клапана выступает над плоскостью головки на большую величину, замените клапан. Если выступание стержня нового клапана снова больше допустимого значения, необходимо заменить седло клапана.

28. Замените маслосъемные колпачки независимо от их состояния.

29. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допуска ются. Номинальная длина пружины в свободном состоянии для двигателей SOHC составляет 50,87 мм, минимально допустимая - 49,87 мм, для двигателя DOHC - 47,00 и 46,00 мм соответственно. Пружины, имеющие длину меньше допустимой, искривленные (отклонение оси пружины от вертикали в свободном состоянии более 4 ο ) или с трещинами замените.

30. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

32. Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы и катколлектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

- упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

- стук клапанов при исправных гидрокомпенсаторах зазоров в механизме привода клапанов. Вызывается повышенным износом кулачков распределительного вала из-за применения низкокачественного моторного масла или повреждения масляного фильтра.

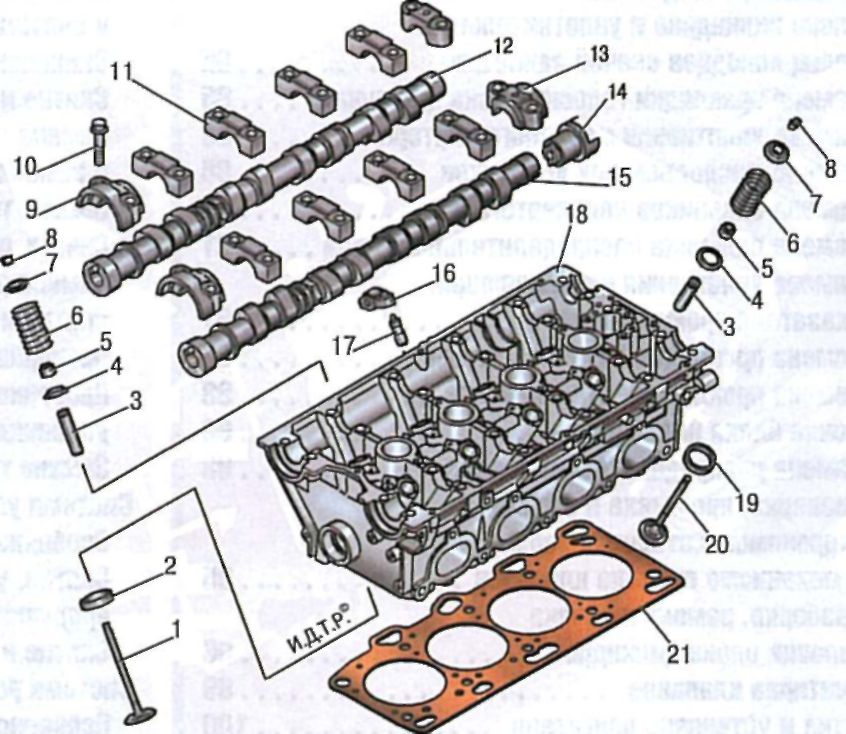

Рис. 5.2. Головка блока цилиндров двигателя DOHC: 1 - впускной клапан; 2 - седло впускного клапана; 3 - направляющая втулка клапана; 4 - опорная шайба пружины клапана; 5 - маслосьемный колпачок; 6 - пружина клапана; 7 - тарелка пружины клапана; 8 - сухарь; 9 - передняя крышка подшипника распределительного вала; 10 - болт крепления крышки подшипника распределительного вала; 11 - средняя крышка подшипника распределительного вала; 12 - впускной распределительный вал; 13 - задняя крышка выпускного распределительного вала; 14 - экран датчика фазы; 15 - выпускной распределительный вал; 16 - нажимной рычаг клапана; 17 - гидрокомпенсатор зазоров в механизме привода клапанов; 18 - головка блока цилиндров; 19 - седло выпускного клапана; 20 - выпускной клапан; 21 - прокладка головки блока цилиндров.

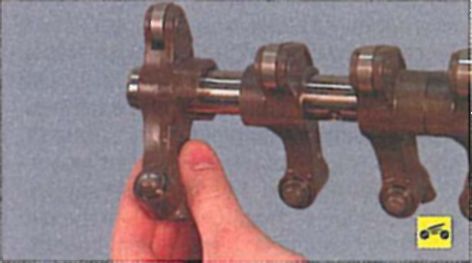

Работа показана на примере двигателя SOHC (4G18), распределительный вал которого вставлен в отверстия подшипников, выполненные в теле головки блока цилиндров. Два распределительных вала двигателя DOHC (4G63) уложены в открытые постели головки и закреплены на ней съемными крышками (см. рис. 5.2). Распределительный вал двигателей SOHC воздействует на клапаны через коромысла, установленные на осях, прикрепленных болтами к верхней плоскости головки блока. У двигателя DOHC кулачки распределительных валов перемещают нажимные рычаги, опирающиеся одним концом на торцы стержней клапанов, а другим - на гидрокомпенсаторы зазоров в механизме привода клапанов. Нажимные рычаги этого двигателя легко снимаются после снятия распределительных валов. Приемы измерения параметров валов при дефектовке одни и те же для обоих двигателей, различаются только размерные данные.

Предупреждение

Не переворачивайте снятые коромысла вместе с осью плунжерами гидрокомпенсаторов вверх, чтобы из полостей гидрокомпенсаторов не вытекло масло.

Если вы не предполагаете менять коромысла, не снимайте их с осей, чтобы оставить на своих местах: каждый ролик коромысел прирабатывается к своему кулачку распределительного вала.

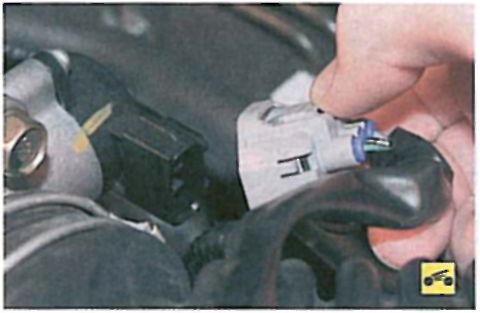

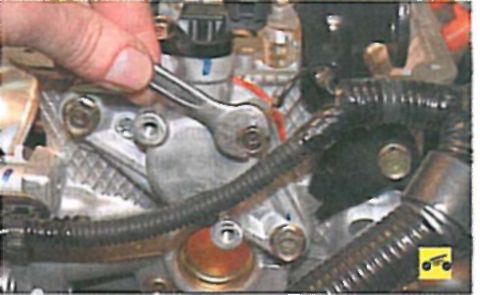

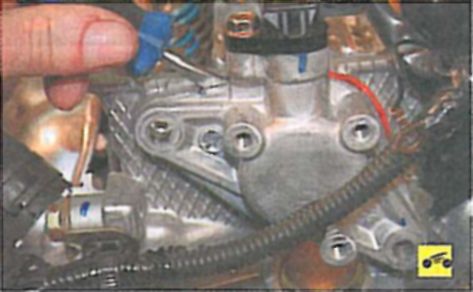

4. Отсоедините от датчика фазы колодку жгута проводов, нажав на ее пружинный фиксатор.

5. Выверните три болта крепления корпуса датчика фазы к головке блока.

Обратите внимание: на одном из болтов установлен "массовый" провод. При сборке узла не забудьте установить его на место.

6. Поддев отверткой, отделите корпус датчика от головки блока.

7. . и снимите корпус.

Корпус датчика фазы установлен на герметик, какая-либо прокладка в соединении отсутствует.

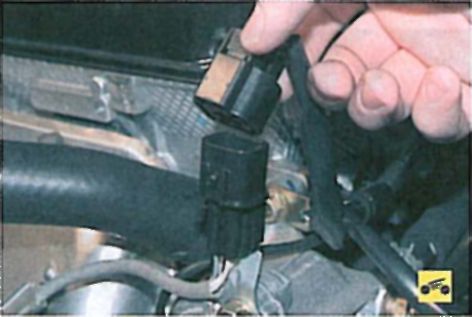

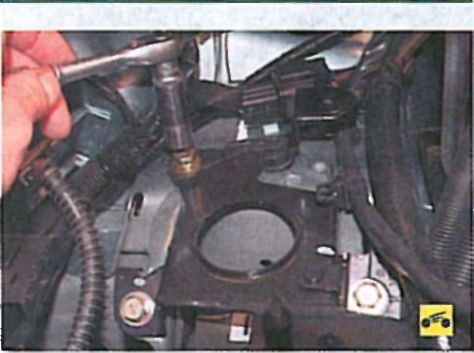

8. Снятию распределительного вала непосредственно на автомобиле мешает кронштейн крепления воздушного фильтра. Выверните три болта крепления кронштейна к кузову.

9. . выньте из отверстия кронштейна держатель жгута проводов.

10. . и снимите кронштейн.

На двигателе DOHC кронштейн крепления воздушного фильтра снимать не требуется.

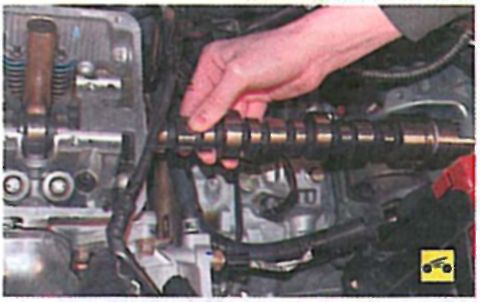

12. Аккуратно, стараясь не повредить острыми кромками кулачков рабочие поверхности подшипников, извлеките распределительный вал из постелей головки блока.

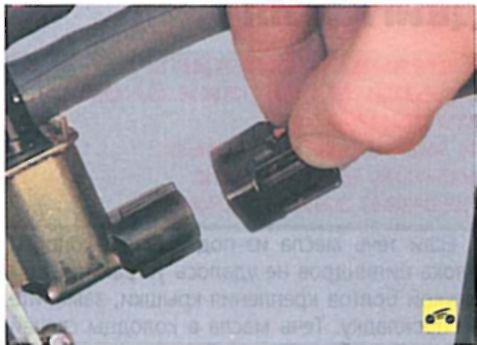

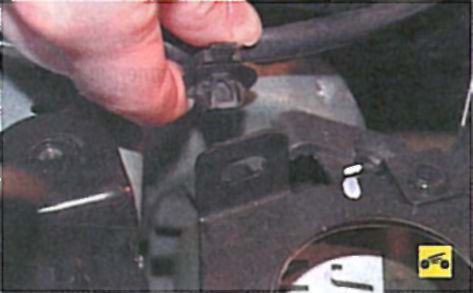

13. Если вы заменяете распределительный вал, а на новом валу нет экрана датчика фазы, выверните болт крепления экрана.

14. . снимите экран и переставьте его на новый вал.

На двигателе DOHC экран датчика фазы установлен на выпускном распределительном валу.

15. Осмотрите распределительный вал. На резьбе в отверстиях для крепления зубчатого шкива и экрана датчика фазы не должно быть повреждений и износа, а на упорном буртике 3 - следов чрезмерного износа и забоин. Поверхности опорных шеек 2 и кулачков 1 должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек 2 не допускаются задиры, забоины, царапины, наволакивание алюминия от гнезд подшипников в головке блока. Если на рабочих поверхностях кулачков 1 есть следы заеданий, перегрева, глубокие риски или износ в виде огранки, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

16. Измерьте высоту профиля кулачков (размер между вершиной и затылочной частью кулачка) и сравните с номинальным и предельно допустимым размерами (табл. 5.1). При износе, превышающем допустимое значение, замените распределительный вал, так как перешлифовка кулачков на ремонтный размер не предусмотрена.

17. В мастерских, оборудованных специальными инструментами и приспособлениями, можно проверить радиальное биение шеек распределительного вала. При биении более 0,02 мм или несоосности шеек замените вал, так как его правка не допускается.

Номинальные и предельно допустимые размеры профилей кулачков распределительного вала:

| Измеряемый кулачок | Размер профиля кулачка, мм | |

| нормальный | Предельно допустимый при износе | |

| Кулачок впускного клапана: | ||

| Двигатель G13 | 36,86 | 36,36 |

| Двигатель G18 | 37,17 | 36,67 |

| Двигатель G63 | 34,91 | 34,41 |

| Кулачок выпускного клапана: | ||

| Двигатель G13 | 36,68 | 36,18 |

| Двигатель G18 | 36,99 | 36,49 |

| Двигатель G63 | 34,91 | 34,41 |

При установке нового распределительного вала коромысла клапанов рекомендуем заменить новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуем добавить в моторное масло противозадирную антифрикционную присадку марки 1051396 ЕР или аналогичную.

18. Установите распределительный вал и все снятые детали в порядке, обратном снятию. Перед установкой корпуса датчика фазы удалите остатки герметика с привалочных поверхностей корпуса и головки блока и нанесите новый герметик.

Предупреждение

Пускать двигатель после установки распределительного вала можно не ранее чем через один час, это время необходимо для полимеризации герметика.

Читайте также: