Момент затяжки форсунок камаз камминз

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален.

Затяжку производить, от средней опоры к крайним начиная с правого ряда в 2 приема:

– предварительно с крутящим моментом 95… 120 Н-м (9,6… 12 кгс-м);

– окончательно крутящим моментом 275…295 Н-м (28…30 кгс-м).

Стяжные болты 7482.1005158, 7482.1005159 крышек подшипников коленчатого вала

Резьба в отверстиях крышки и на болтах должна быть смазана моторным маслом, избыток масла должен быть удален. Затянуть с моментом 147… 167 Н-м (15… 17 кгс-м).

Болты крепления маховика

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки.

Затяжку производить последовательно в два приема (предварительно и окончательно), окончательно с крутящим моментом:

7406.1005127 – 245…264 Н-м (25…27 кгс-м).

740.1005127-11 – 167…186Н-м (17…19кгс-м).

Болты крепления полумуфты отбора мощности и гасителя 740.21-1005106-10 или 740.1005106

Болт крепления крышки шатуна 740.1004062-11

Затяжку производить в 2 приема:

– предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м);

– окончательно, контролируя 2 параметра, угол поворота гайки, равный 50 о ±5° от положения после предварительной затяжки и величину момента 108… 180 Н-м (11… 18,3 кгс-м). При этом, контроль угла поворота гайки является определяющим.

Допускается затяжка с крутящим моментом – 127,5… 137,3 Н-м (13…14 кгс-м).

Болты крепления передней крышки блока цилиндров:

49…60,8 Н-м (5…6,2 кгс-м)

88,1…108 Н-м (9 …11 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема:

– 1 – прием 39…49 Н-м (4…5 кгс-м)

– 2 – прием 98… 127 Н-м (10… 13 кгс-м)

– 3 -прием 186…206 Н-м (19…21 кгс-м)

Болты крышек головок цилиндров М8

12,7. ..17,6 Н-м (1,3…1,8 кгс-м)

Болты крепления картера маховика:

Затягивать в два приема:

– 1 – прием 50…70 Нм (5…7 кгс-м)

– 2 – прием 88… 108 Нм (9… 11 кгс-м)

– 1 – прием 20…30 Нм (2…3 кгс-м)

– 2-прием 43,1… 54,9 Нм (4,4… 5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распредвала М10

Затягивать в два приема, окончательно с моментом – 49…61 Нм (5…6,2 кгс-м)

Болты крепления масляного картера М8

8… 17,8 Нм (0,8… 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно с моментом – 43…55 Нм (4,4…5,6 кгс-м)

Болты крепления корпусов компрессоров М6

4,9…7,8 Нм (0,5… 0,8 кгс-м)

Болты крепления корпуса турбины М8

23,5…29,4 Нм (2,4…3 кгс-м)

Болты крепления трубопровода подвода масла к турбокомпрессору М14

49… 68 Нм (5… 7 кгс-м)

Болты крепления топливопровода низкого давления:

Затягивать с моментом

39,2…49 Нм(4…5 кгс-м)

34,3…49 Нм(3,5…5 кгс-м)

19,6…24,5 Нм (2…2,5 кгс-м)

Болты крепления масляного насоса M10

49…60,8Н-м (5…6,2 кгс-м)

Гайки крепления стоек коромысел М10

41…53Н–м (4,2…5,4 кгс-м)

Гайки скобы крепления форсунки М10

31…39 Н-м (3,2…4,0 кгс-м)

Гайки крепления турбокомпрессоров М10

44…56Н–м (4,4…5,6 кгс-м)

Гайки топливопроводов высокого давления

24,5…44,1 Н-м (2,5…4,5 кгс-м)

Гайки регулировочного винта коромысла М10

33…41 Н-м (3,4…4,2 кгс-м)

Пробки колпаков масляного фильтра

10,78…24,5 Н-м (1,1…2,5 кгс-м)

Гайки колпаков масляного фильтра

Сливная пробка картера масляного

40…58,8 Нм (4…6 кгс-м)

Примечание – Неуказанные нормы затяжки резьбовых соединений, технические требования и методы контроля к затяжке по ОСТ 37.001.031-72, ОСТ 37.001.050-73.

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

- предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

- окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

- предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

- окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

- 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

- 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом:

- первый прием - 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

- второй прием - 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

- третий прием - 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

- первый прием - 50,0. 70,0 Н-м (5,0.. .7,0 кгс-м);

- второй прием - 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

- первый прием - 20,0. 30,0 Н-м (2,0.. .3,0 кгс-м);

- второй прием - 43,1. 54,9 Н-м (4,4.. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом - 43,0. 55,0 Н-м (4,4.. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален.

Затяжку производить, от средней опоры к крайним начиная с правого ряда в 2 приема:

– предварительно с крутящим моментом 95… 120 Н-м (9,6… 12 кгс-м);

– окончательно крутящим моментом 275…295 Н-м (28…30 кгс-м).

Стяжные болты 7482.1005158, 7482.1005159 крышек подшипников коленчатого вала

Резьба в отверстиях крышки и на болтах должна быть смазана моторным маслом, избыток масла должен быть удален. Затянуть с моментом 147… 167 Н-м (15… 17 кгс-м).

Болты крепления маховика

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки.

Затяжку производить последовательно в два приема (предварительно и окончательно), окончательно с крутящим моментом:

7406.1005127 – 245…264 Н-м (25…27 кгс-м).

740.1005127-11 – 167…186Н-м (17…19кгс-м).

Болты крепления полумуфты отбора мощности и гасителя 740.21-1005106-10 или 740.1005106

Болт крепления крышки шатуна 740.1004062-11

Затяжку производить в 2 приема:

– предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м);

– окончательно, контролируя 2 параметра, угол поворота гайки, равный 50 о ±5° от положения после предварительной затяжки и величину момента 108… 180 Н-м (11… 18,3 кгс-м). При этом, контроль угла поворота гайки является определяющим.

Допускается затяжка с крутящим моментом – 127,5… 137,3 Н-м (13…14 кгс-м).

Болты крепления передней крышки блока цилиндров:

49…60,8 Н-м (5…6,2 кгс-м)

88,1…108 Н-м (9 …11 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема:

– 1 – прием 39…49 Н-м (4…5 кгс-м)

– 2 – прием 98… 127 Н-м (10… 13 кгс-м)

– 3 -прием 186…206 Н-м (19…21 кгс-м)

Болты крышек головок цилиндров М8

12,7. ..17,6 Н-м (1,3…1,8 кгс-м)

Болты крепления картера маховика:

Затягивать в два приема:

– 1 – прием 50…70 Нм (5…7 кгс-м)

– 2 – прием 88… 108 Нм (9… 11 кгс-м)

– 1 – прием 20…30 Нм (2…3 кгс-м)

– 2-прием 43,1… 54,9 Нм (4,4… 5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распредвала М10

Затягивать в два приема, окончательно с моментом – 49…61 Нм (5…6,2 кгс-м)

Болты крепления масляного картера М8

8… 17,8 Нм (0,8… 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно с моментом – 43…55 Нм (4,4…5,6 кгс-м)

Болты крепления корпусов компрессоров М6

4,9…7,8 Нм (0,5… 0,8 кгс-м)

Болты крепления корпуса турбины М8

23,5…29,4 Нм (2,4…3 кгс-м)

Болты крепления трубопровода подвода масла к турбокомпрессору М14

49… 68 Нм (5… 7 кгс-м)

Болты крепления топливопровода низкого давления:

Затягивать с моментом

39,2…49 Нм(4…5 кгс-м)

34,3…49 Нм(3,5…5 кгс-м)

19,6…24,5 Нм (2…2,5 кгс-м)

Болты крепления масляного насоса M10

49…60,8Н-м (5…6,2 кгс-м)

Гайки крепления стоек коромысел М10

41…53Н–м (4,2…5,4 кгс-м)

Гайки скобы крепления форсунки М10

31…39 Н-м (3,2…4,0 кгс-м)

Гайки крепления турбокомпрессоров М10

44…56Н–м (4,4…5,6 кгс-м)

Гайки топливопроводов высокого давления

24,5…44,1 Н-м (2,5…4,5 кгс-м)

Гайки регулировочного винта коромысла М10

33…41 Н-м (3,4…4,2 кгс-м)

Пробки колпаков масляного фильтра

10,78…24,5 Н-м (1,1…2,5 кгс-м)

Гайки колпаков масляного фильтра

Сливная пробка картера масляного

40…58,8 Нм (4…6 кгс-м)

Примечание – Неуказанные нормы затяжки резьбовых соединений, технические требования и методы контроля к затяжке по ОСТ 37.001.031-72, ОСТ 37.001.050-73.

Как писал в предыдущей записи www.drive2.ru/l/9757302/, попал на капиталку, благобдабря доблесным инжинерам, конструкторам или кого там ещё автогаза.

Самое сложное для самостоятельного ремонта, оказалось найти кран для двигателя. Честно говоря уже хотел купить за 11500 рублей, так как, то за аренду лупят, то договорённости распадаются уже оговоренные по непонятным обстоятельствам в итоге загнал машинку в одну контору за бесплатно с ручной цепной талькой, а когда то там был тельфер с кнопочками… все дела… К тому моменту только ждал блок с гильзовки. Блок отдавал в "Механику", честно говоря, непонятная контора. По телефону говорили что есть разные гильзы к моему двигателю. На деле оказались только оригинальные Cummins ( их не особо хвалят, к слову), если бы знал, что долго будут делать, привёз бы им Goetze. Делали блок ровно неделю. Блок выдали грязный, в стружке и грязи. При просьбе помыть его, услышал какие-то нелепые ответы, мол ты его перед сборкой ещё мыть будешь и т.д. В общем чушь… Поехал на мойке помыл, воздухом продул, маслицем протёр… Механику что-то из-за неадекватных менеджеров я уже не взлюбил.

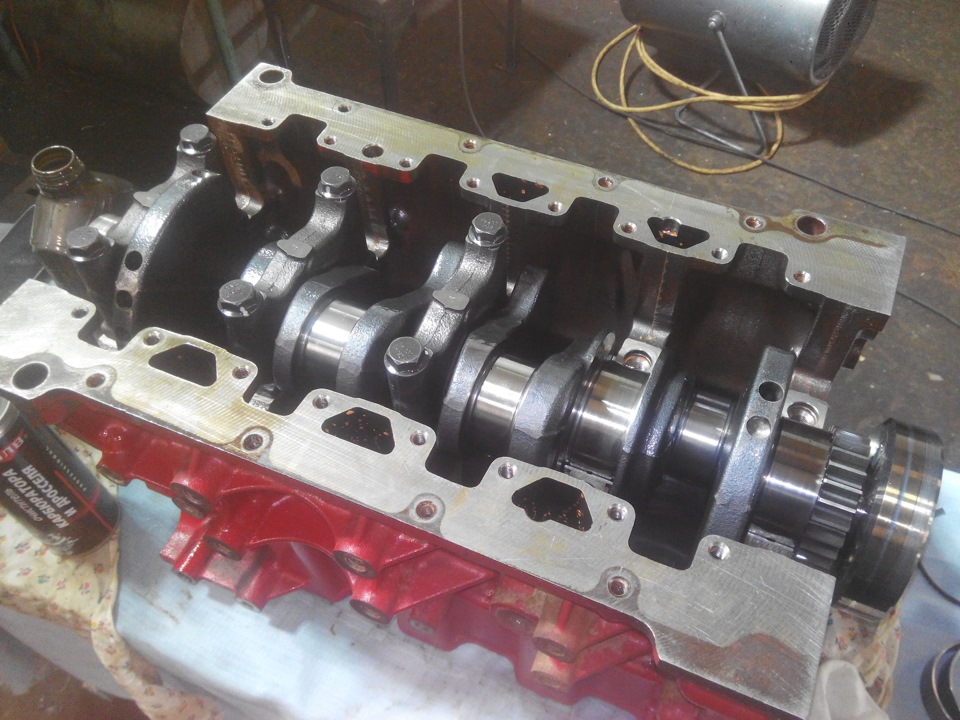

Ну да ладно, блок готов, пора собирать.

В первую очередь нужно убедиться в чистоте рабочего места, блока, деталей. Я взял стальной стол, и укрыл его плотной тканью, на него блок и понеслась. Детали по ходу сборки мыл в солярке, места трения, кручения… смазывал чистым моторным маслом.

Первое что нужно прикрутить к блоку, что бы не забыть, это промежуточная задняя шестерня! Момент затяжки 11,5 кг! Просто после установки коленвала её на место уже не поставишь!

Поршня собираются довольно просто. Ничего греть не надо, главное при плюсовой температуре собирать и посадочные места с пальцем маслицем смазать и легко на место встаёт. Стопорные кольца вставляются тоже от руки, усиками вперёд и нажать на заднюю часть:

Поршни имеют стрелочку указатель на перед двигателя. Шатуны имеют отливы со стороны переда двигателя по серединке, такой же отливчик есть на крышке шатуна. К слову, крышка шатуна должна быть именно от своего шатуна, так как они отливаются одним целым, заготовка фрезеруется и только потом отламываются для точного соблюдения зазоров в дальнейшем! При соединении нет даже следа от разлома.

Кольца ставятся легко. Компрессионные пронумерованы и подписан верх:

Масляное состоит из двух частей, направленности верх-низ у него нет. Единственное замки этих колец на 180 градусов нужно располагать. Расположение на поршне двух компрессионных и масляного кольца со смещением замков на 120 градусов.

Это, кстати, для сравнения, почему ломаются кольца, казалось бы без намёка на перегрев:

Верхние компрессионные кольца имеют сильный износ-истончение в следствии образивов попавших в цилиндры.

При установке колнвала, сначала устанавливаются коренные вкладыши, посадочное место и тыльную часть нужно обезжирить, а после установки тоненьким слоем смазать моторным маслом, чтобы масло не ушло на тыльную часть. Это желательно сделать для того, что бы снизить риск проворачивания вкладышей при первом пуске. 4 ый коренной вкладыш имеет особую форму и место для установки. То же самое нужно проделать с крышками коренных подшипников и их вкладышами. Напомню крышки коренных подшипников пронумерованы, нумерация начинается спереди двигателя, менять расположение нельзя, так же на крышках есть указатель на перед двигателя:

После установки промежуточной шестерни, коренных вкладышей, укладки коленвала, установки крышек с вкладышами нужно простучать крышки, чтобы убедиться, что они хорошо встали на свои места. Затем этап протяжки. Камминс славится своим методом докручивания.

Коленвал протягивается в три этапа от центра и диагонально:

Резьба болтов смазывается маслом!

1 Протянуть до 5 кг;

2 Протянуть до 8 кг;

3 Довернуть на 90 градусов.

Далее поршни… С помощью стяжки колец заправляем поршни в цилиндры. Незабываем соблюдать ориентацию поршневой группы на перед двигателя. Обязательно соблюсти принадлежность крышки свому шатуну и его ориентацию! Резьбу болтов требуется смазать маслом.

Затяжка по следующему алгоритму:

1 Крутим до 3,5 кг;

2 Отворачиваем на 60 градусов;

3 Опять крутим 3,5 кг;

4 Доворачиваем на 60 градусов.

Само собой, по ходу сборки коленвал поворачиваем и проверям что его нигде не клинит.

Далее головка блока. С ней обязательно использовать новую прокладку, предварительно очистить контактные плоскости головки и блока! Устанавливается легко, а вот протяжка заставит попотеть!

1 Моментом до 6 кг;

Даём осесьть головке 5 минут

2 Докручиваем на 90 градусов;

Даём осесьть головке 15-20 минут

3 Докручиваем на 90 градусов.

Далее постепенно собирал двиг…

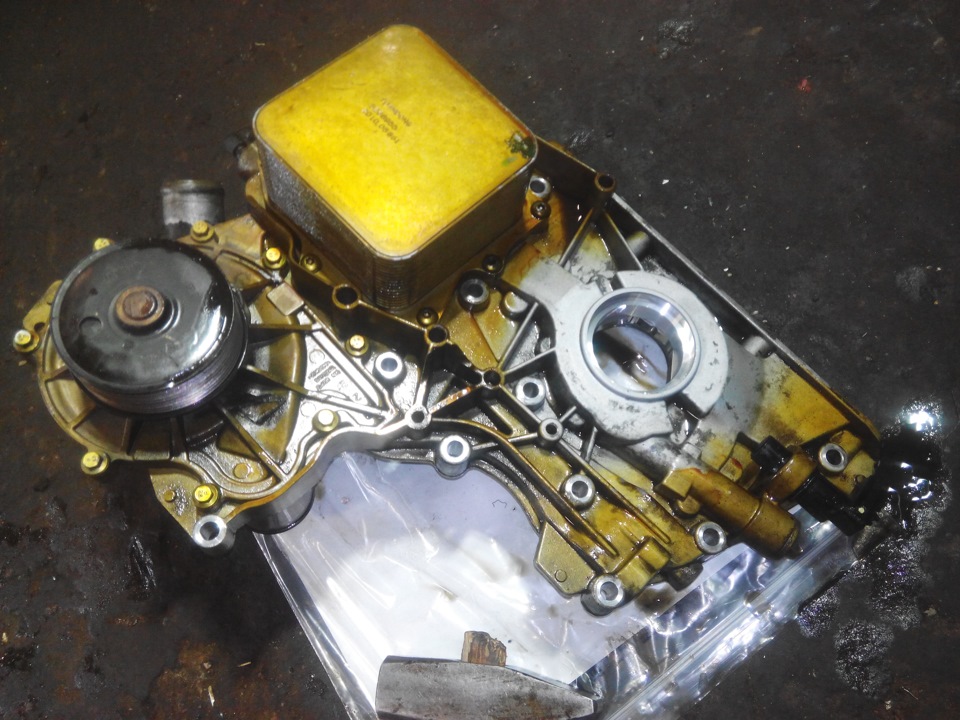

Когда разбирал, открученные деталюхи откладывал вместе со своими болтами, процесс поиска болтов при этом минимизирован! Передняя крышка и задняя плита имеют манжетки, они обычно требуют замены, к сожалению от них на коленвале выработка, требуется сместить от изнального положения манжетку на пару мм.

Далее наступает этап синхронизации впрыска. На самом деле, довольно лёгкий этап!

1 Выставил коленвал в положение вмт:

2 Выставил вал ГРМ в положение, которое замечал на ВМТ первого цилиндра, если нет метки как у меня, можно черкнуть маркером или ещё чем:

3 Наживив звезду с диском на вал ГРМ кореектируем если надо положение диска синхронизации впрыска, зубом на датчик!

4 При совмещении всех положений, затягиваем диск со звездой в два этапа:

1 Тянем до 3 кг;

2 Тянем до 16 кг.

Дальше двигатель потихоньку дособирал:

Вот это два датчика температуры о/ж, один для блока управления двигателем, другой для стрелки на приборке, если перепутать двигатель не заведётся! А датчики по разъёмам одинаковые. Правый для стрелки, левый, что к блоку ближе, для блока управления двигателем

В итоге собрал двиг часов 14 точно, может больше, установку отложил на следующий день.

В общем всё нормуль. Машинка завелась с пол тычка, если не считать того, что перепутал датчики температуры!:-) Дело это муторное, но в итоге вроде всё получилось… Пока запчасти туда сюда перекладывал, форсунки малость перепутал. Переставлять не стал, быстрее переписать в блоке.

Уже обкатал немного на х.х., сгонял по лёгкой в Воскресенск, по Мск несколько кругов… Померил расход по принципу от полного до полного, вместо последних 14-14,5 литров стало 11,3 л. Сейчас собираюсь на Ростов Великий на днях, а после майских праздников на Шахты Ростовской области… Думаю потихоньку прикатается.

По порядку протяжки и моментам чуть позже черкану запись в блоге.

Кто соберётся заняться переборкой, стоит ещё обязательно запастись ключами и головками! Потому как в двигателе есть болты и гайки 8,10,12,13,14,15,16,17,18,19,21,22! Шестигранники и звёздочки!

Настоятельно НЕ рекомендую пользоваться услугами "МЕХАНИКИ" для гильзовки блока! Качество, отношение и результат крайне хреновые!

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

- предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

- окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

- предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

- окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

- 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

- 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом:

- первый прием - 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

- второй прием - 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

- третий прием - 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

- первый прием - 50,0. 70,0 Н-м (5,0.. .7,0 кгс-м);

- второй прием - 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

- первый прием - 20,0. 30,0 Н-м (2,0.. .3,0 кгс-м);

- второй прием - 43,1. 54,9 Н-м (4,4.. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом - 43,0. 55,0 Н-м (4,4.. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

Читайте также: