Момент затяжки болтов гбц тойота дуэт

Добавил пользователь Евгений Кузнецов Обновлено: 20.09.2024

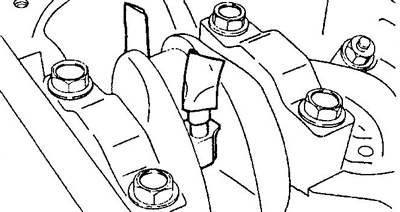

На днях закончил перебирать пару домашних моторов себе и другу. Делал "капиталку-лайт" на 7a-fe и 4e-fe. Накопил скромный личный опыт. Сразу оговорюсь , что раньше капиталил полностью и успешно пару двигателей 402х для Волги, один Вазовский для Нивы и один 412 двигатель Москвича. С 7A-FE 1.8 проблем не возникло совсем при сборке и протяжке ГБЦ - внятно и аккуратно без замены болтов подошел к моменту 90Нм , ни один болт не поплыл. А вот родной 4e-fe вдруг трепанул нервы при снятии-установке ГБЦ. Началось с успешного поиска головки-звездочки на 9 , потерей трех головок болтов при откручивании , а закончилось плаванием момента при установке ГБЦ и обрывом (слава богу не под корень) одного болта с целью "научить руку" чувствовать момент на 9мм болтиках. В теории все просто - берем оригинальную прокладку и комплект новых болтов ГБЦ, подводим поэтапно по схемке от центра к краям болты к 40Нм, доворачиваем на 90 градусов и идем пить пиво. Перед этим можно вы..ся с промером поверхности блока и шлифовкой ГБЦ для профилактики. На практике я езжу на недорогой машинке , блок и голову очищаю от остатков старой прокладки, внимательно смотрю чтобы не было следов коррозии, глубоких раковин, осматриваю болты на предмет состояния резьбы, одинаковой длины, тщательно чищу и в меру смазываю гнезда под болты и в путь. Естественно если перед этим не было эксцессов с пробитием ГБЦ и прочих звоночков которые могли бы намекать на поведенную плоскость ГБЦ-блока. Именно из-за повторного использования старых болтов я не сторонник затяжки по принципу "момент 40Нм +доворот90 градусов". Я приблизительно понимаю теорию "доворота" - задача за счет кондиционных болтов и эффекта торсиона создать гарантированный одинаковый момент по всей плоскости. На практике - башка старая, болты старые, денег жалко и прочий стыд. А ГБЦ посадить нужно аккуратно и надолго. В итоге я тяну всегда "по моменту" стрелочным динамометрическим ключом в 3-4 приема , даю "отстояться" голове после затяжки и потом еще проверяю не ушел ли момент. Так вот на 4e-fe у меня половина болтов "поплыла" при попытке выставить момент. Можно было огорчиться , купить новый комплект болтов и выставить все по мануалу. Ну мы не ищем легких путей. Принципиально встала задача "научить руку" четко чувствовать момент на 4e-fe)))) Пошел на рискованный эксперимент - один болт крайний довел до момента обрыва. Была угроза еще раз сменить прокладку ГБЦ в оригинале если бы не смог выкрутить полностью потекший болт - повезло дураку. А теперь цифры и рекомендации для тех кто не хочет пройти по тернистому пути.

1. Момент критического "плавания" для игрушечных 9мм болтиков - выше 75-80Нм

2. Я бы рекомендовал окончательный момент для б.у. болтов - 65Нм. Ибо если не повезет и достанутся уже уставшие болты - то в районе 70Нм они необратимо потянуться и будет грустно. Хотя живой болт уверенно подходит и держится в районе 70-75Нм. При попытке аккуратно подвести все болты к 75Нм - я три болта вынужден был заказывать новых, ибо неприятно думать что голова в итоге будет висеть на "поплывшем" комплекте.

3. Ну и для богатых и щепетильных буратин - все по мануалу , оригинал прокладка, оригинал новый комплект болтов и "40 + 90". Но учтите это в Теории и в Японии. На практике я вычитал поучительную для меня историю , как рукастый чел все сделал "по мануалу" , а потом решил проверить момент на устоявшейся голове и ужаснулся разбросу.

У меня обычный стрелочный динамо-ключ, при ремонте мотора,тож обратил на момент внимание,при довороте на 90градусов

получается момент в 70-90Нм.

Слушай , но 70-90 - это ж разброс в 20Нм))). Многовато. Да и 90Нм - это уже конец 9мм болтам 4e-fe ИМХО. Повторюсь - попытка подвести их ВСЕ к 75Нм - 3 штуки ушли в помойку. 100% порог безопасной протяжки б.у. болтов ГБЦ 4e-fe - 65Нм. Думаю хватит для нормальной работы. А если после доворота одни встанут скажем 80Нм , а другие уплывут к 50-60Нм ? Будет разброс по голове в те же 20Нм, что не айс. Букварь потому и настаивает на новом комплекте , чтобы гарантировать одинаковый момент. Для себя я решил , что лучше не дотянуть 5Нм , чем поиметь разнобой в 20Нм по плоскости ГБЦ ,который может спровоцировать коробление при том же перегреве. Просто у меня рефлексы мои ремонтные отказались остановиться на 65Нм - показалось мало, все же ГБЦ, повел к 80Нм и поплатился, болтики тонкие, текут на раз. Еще раз повторюсь - я не против доворота по мануалу, но С НОВЫМ КОМПЛЕКТОМ БОЛТОВ!

Возможно у тебя ранее болты низкого качества стояли?

Разброс скорее всего из-за стрелочного ключа, или дрожание руки в момент натяга!

"Возможно у тебя ранее болты низкого качества стояли?" Да запросто. Об этом и толкую. По длине были одинаковые, визуально состояние шлицов на шляпках и резьбовой отличное. А как узнать кондиционность? Потому для себя решил впредь лучше не доберу 5Нм момента , но с выдержкой по времени и равномерной затяжкой , чем потом бежать на заказ и терять 3-5 дней времени и 2000рэ. Так что мой рецепт затяжки ГБЦ 25-45-65Нм, выдержать до установки валов денек - проверить 65Нм. Не просело-уплыло - кидавем валы в постели и с богом. Ну а про дрожание рук))) Тока лично проверять надо)). Я вот если с новым человеком чего собираю - сначала втихаря за ним пару тройку болтов гаек пощупаю , если по моменту совпадаем - доверяю сборку. А ключик проверенный , не первый год в работе.

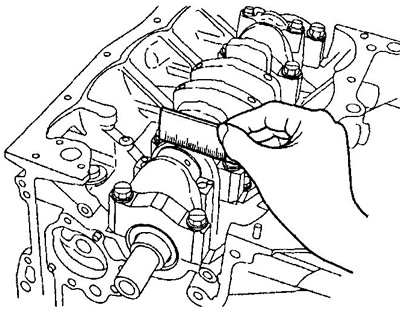

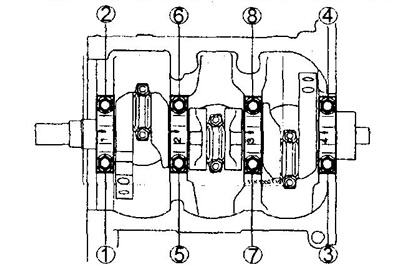

а) Совместите выступы верхних вкладышей подшипников с выточками (углублениями) постелей блока цилиндров и вставьте вкладыши.

Примечание: очистите заднюю поверхность вкладыша подшипника и поверхность блока цилиндров, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание: верхние половинки вкладышей (устанавливаемые в расточку блока цилиндров) имеют масляные канавки и отверстия, а нижние (устанавливаемые в крышки коренных подшипников) — нет.

в) Установите нижние вкладыши коренных подшипников, совместив их выступы с выточками (углублениями) в крышке коренных подшипников.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипника, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

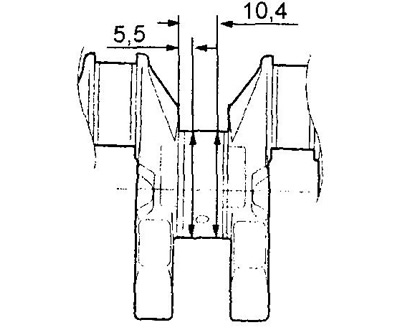

2. Установите верхние упорные полукольца в постель коренного подшипника смазочными канавками наружу.

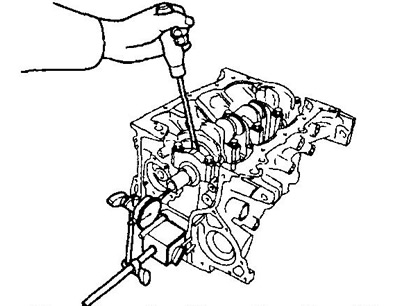

3. Нанесите моторное масло на поверхность вкладышей коренных подшипников и уложите коленчатый вал в блок цилиндров.

Примечание: не наносите масло на заднюю поверхность вкладышей.

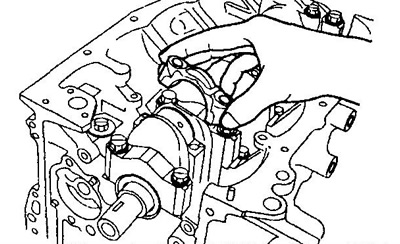

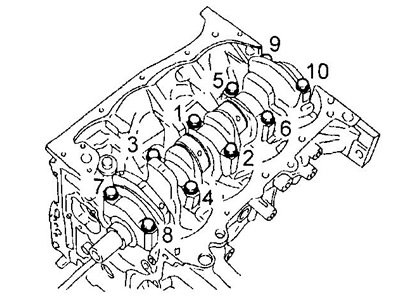

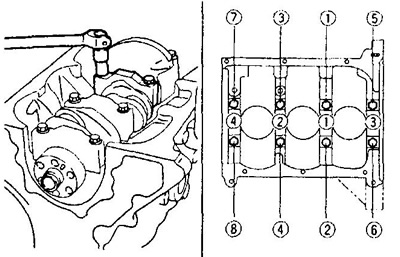

4. Установите крышки коренных подшипников.

а) Установите четыре крышки коренных подшипников.

Примечание: каждая крышка подшипника имеет номер и метку "перед".

б) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышек коренных подшипников.

г) Убедитесь, что коленчатый вал вращается свободно.

5. Наденьте куски резиновых шлангов на болты шатунов.

е. Установите поршень и шатун в сборе.

- Нанесите немного моторного масла на стенки цилиндров.

- Нанесите немного моторного масла на поршневые кольца.

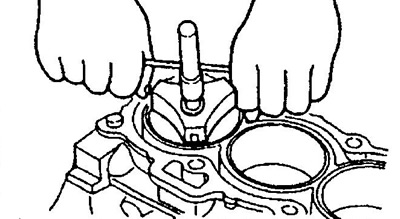

Используя приспособление для сжатия колец, установите в цилиндры поршневые комплекты в соответствии с их номерами, сориентировав метки "перед" на поршнях по направлению к передней части двигателя.

7. Установите нижние крышки шатунов. А. Установите нижние крышки на шатуны.

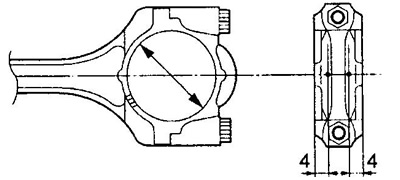

а) Проверьте соответствие нумерации крышек шатунных подшипников и шатунов.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

б) Установите нижние крышки шатунов так, чтобы метки "перед" были обращены к передней части двигателя.

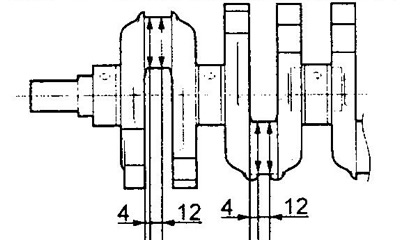

1. С помощью щупа проверьте величину осевого зазора шатунного подшипника, перемещая шатун вперед-назад по шатунной шейке коленчатого вала.

- серия EJ — 0,150-0,250 мм

- серия КЗ — 0,100 - 0,300 мм

- серия EJ — 0,300 мм

- серия КЗ — 0,350 мм

2. Снимите крышку нижней головки шатуна и проверьте радиальный зазор шатунного подшипника.

а) Проверьте совмещение меток на шатуне и крышке шатуна, чтобы обеспечить в последующем его правильную сборку.

Если метки отсутствуют, то нанесите их на крышки и шатуны.

б) Отверните два болта (серия КЗ) или гайки (серия EJ) крепления крышки нижней головки шатуна.

в) Снимите крышку шатуна.

Примечание: нижняя половина вкладыша должна остаться в крышке шатуна.

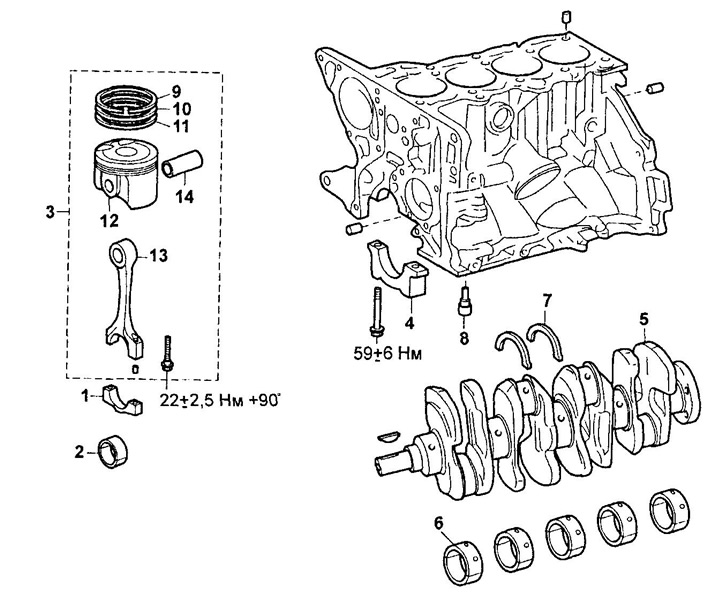

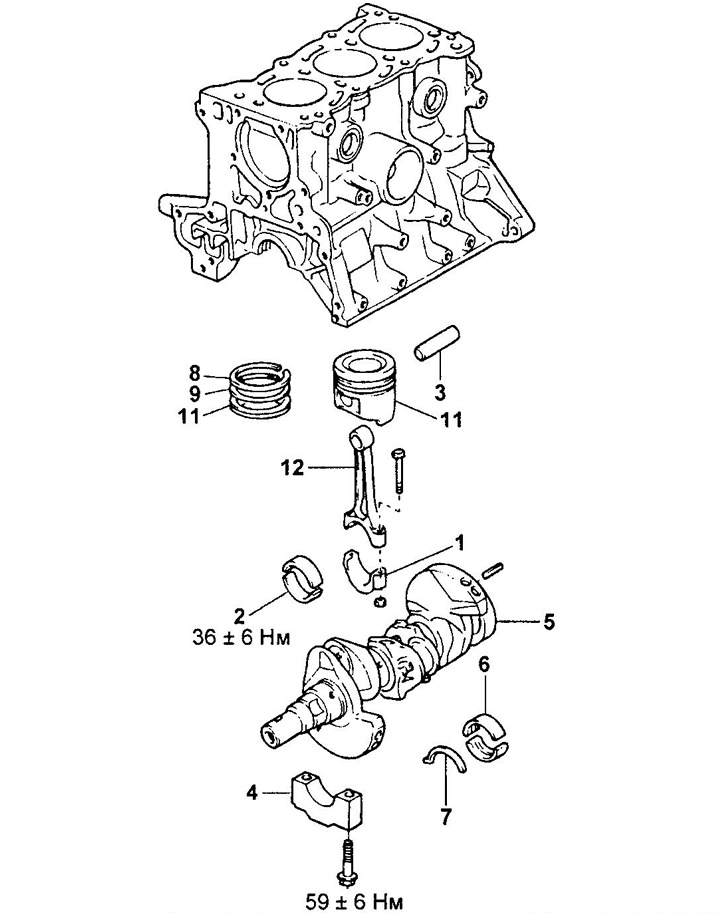

Разборка и сборка блока цилиндров (серия КЗ).

1 - крышка шатуна,

2 - вкладыши шатунного подшипника,

3 - поршень с шатуном в сборе,

4 - крышка коренного подшипника,

5 - коленчатый вал,

6 - вкладыш коренного подшипника,

7 - упорное полукольцо,

8 - масляная форсунка,

9 - компрессионное кольцо №1,

10 - компрессионное кольцо №2,

11 - маслосъемное кольцо,

12 - поршень,

13 - шатун,

14 - поршневой палец.

г) Очистите шатунную шейку и вкладыши.

д) Проверьте поверхности шатунной шейки и вкладыша на наличие точечной коррозии и царапин.

При наличии рисок и задиров замените вкладыши. При необходимости замените коленчатый вал.

Примечание: не перепутайте верхний и нижний вкладыши подшипников.

е) Установите пластиковый калибр для измерения зазоров в подшипниках скольжения поперек шатунной шейки.

ж) Установите нижнюю крышку шатуна, совместив установочные метки. Затяните болты (серия КЗ) или гайки (серия EJ) крепления (подробней см. подраздел "Сборка" раздела "Блок цилиндров").

- Не вращайте коленчатый вал.

- Нанесите немного масла на резьбы и под головки болтов перед их установкой.

Серия EJ — 36 ±6 Нм

- 1- й этап — 22 ±2,5 Нм

- 2- й этап — довернуть на 90°

и) Измерьте максимальную ширину сплющенной калибровочной проволоки, определив по ней величину радиального зазора шатунного подшипника.

Зазор шатунного подшипника:

- номинальный — 0,020 - 0,044 мм

- максимальный — 0,070 мм

- номинальный — 0,016 - 0,040 мм

- максимальный — 0,070 мм

(Серия КЗ) Если зазор больше максимального, проверьте диаметр шатунной шейки коленчатого вала, внутренний диаметр большой головки шатуна и толщину вкладышей. Замените изношенные детали.

- Номинальная толщина — 1,488 - 1,492 мм

- Рем. (0,25) — 39,726 - 39,766 мм

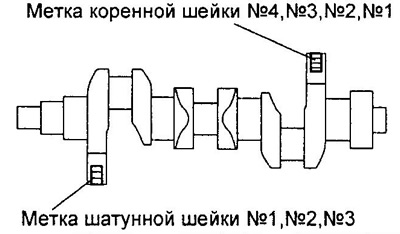

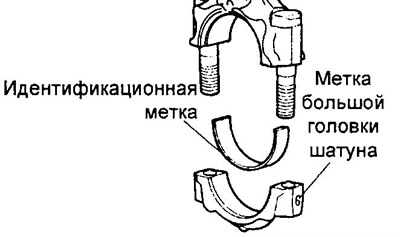

Проверьте идентификационные метки.

3. Снимите поршень и шатун в сборе.

а) Разверткой удалите нагар с верхней части цилиндра.

Разборка и сборка блока цилиндров (серия EJ).

1 - крышка шатуна,

2 - вкладыши шатунного подшипника,

3 - поршневой палец,

4 - крышка коренного подшипника,

5 - коленчатый вал,

6 - вкладыш коренного подшипника,

7 - упорное полукольцо,

8 - компрессионное кольцо №1,

9 - компрессионное кольцо №2,

10 - маслосъемное кольцо,

11 - поршень,

12 - шатун.

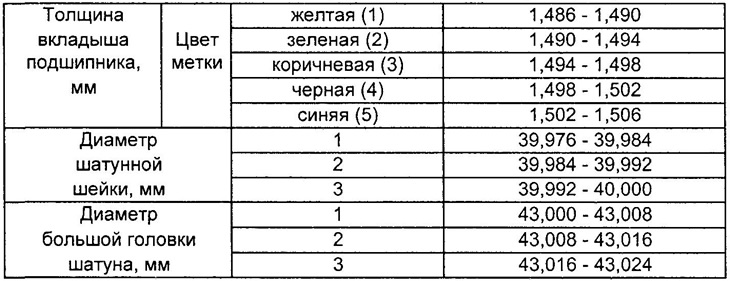

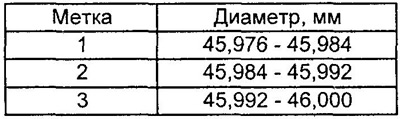

Таблица. Подбор вкладышей шатунного подшипника (серия EJ).

Примечание: метка вкладыша шатунного подшипника = метка большой головки шатуна — метка шатунной шейки коленчатого вала.

б) Извлеките поршень в сборе с шатуном и верхним вкладышем подшипника через верхнюю часть блока цилиндров.

Примечание: (серия EJ) наденьте на резьбу болтов резиновые шланги во избежание повреждений.

- Держите подшипники, шатун и крышку вместе.

- Расположите поршни в сборе с шатунами и вкладышами в порядке соответствия цилиндрам.

4. Снимите шатунные подшипники.

- Номинальный осевой зазор — 0,02 - 0,22 мм

- Максимальный осевой зазор — 0,30 мм

Если осевой зазор больше максимального, замените упорные полукольца.

- серия КЗ — 1,92 - 1,99 мм

- EJ-VE — 1,94-1,99 мм

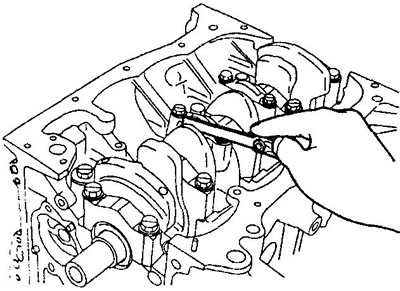

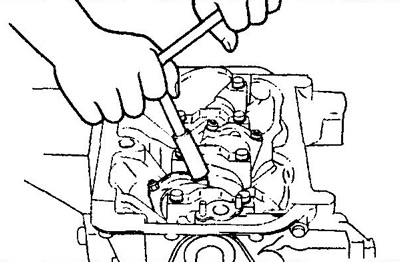

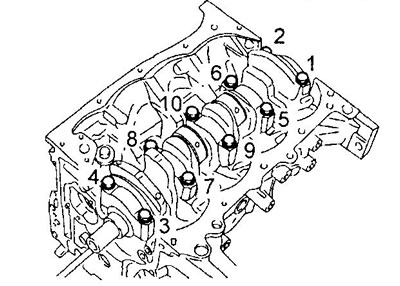

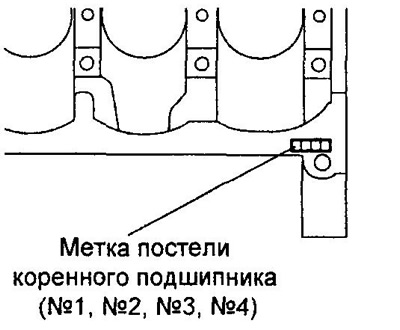

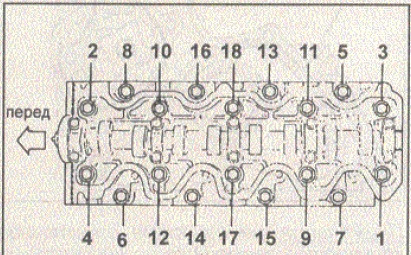

а) Равномерно ослабьте и отверните болты крышек коренных подшипников за несколько проходов в показанной на рисунке последовательности.

б) Покачивая вывернутые болты в отверстиях крышек коренных подшипников, снимите крышки вместе с нижними вкладышами и нижними упорными полукольцами.

- Держите крышки коренных подшипников вместе с нижними вкладышами.

- Расположите крышки коренных подшипников и упорные полукольца в порядке сборки.

в) Поднимите коленчатый вал.

Примечание: оставьте верхние вкладыши подшипников и верхние упорные полукольца в блоке цилиндров.

г) Очистите каждую коренную шейку и вкладыши.

д) Проверьте поверхность каждой коренной шейки и вкладышей на наличие точечной коррозии и царапин. Если шейка или вкладыш повреждены, замените вкладыши. При необходимости перешлифуйте или замените коленчатый вал.

е) Уложите коленчатый вал в блок цилиндров.

ж) Положите пластиковый калибр для измерения зазоров в подшипниках скольжения на каждую коренную шейку.

и) Снимите крышки коренных подшипников.

к) Измерьте максимальную ширину сплющенной калибровочной проволоки, определив по ней величину радиального зазора.

Зазор коренного подшипника:

- номинальный — 0,016 - 0,036 мм

- максимальный — 0,070 мм

- номинальный — 0,004 - 0,028 мм

- максимальный — 0,060 мм

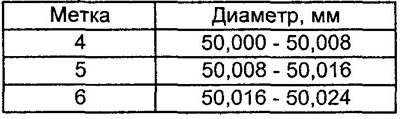

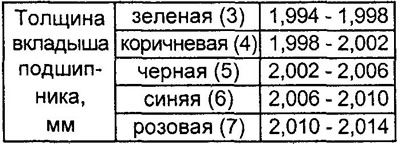

(Серия EJ) Если зазор больше максимального, подберите новые вкладыши коренного подшипника.

Если зазор намного больше номинального, измерьте диаметр коренных шеек коленчатого вала, диаметр постелей коренных подшипников в блоке цилиндров и толщину вкладышей (см. ниже).

Замените изношенные детали.

В случае необходимости прошлифуйте коленчатый вал до ремонтного размера и подберите новые вкладыши по формуле: Измеренный диаметр коренной шейки + толщина нового вкладыша х 2 = 0,016 - 0,036 мм

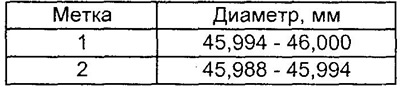

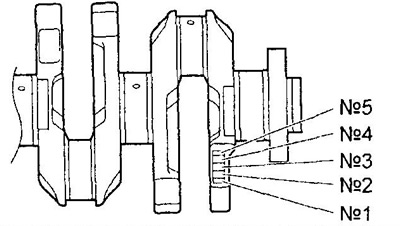

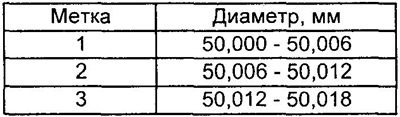

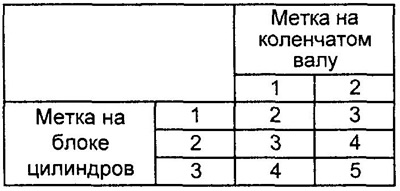

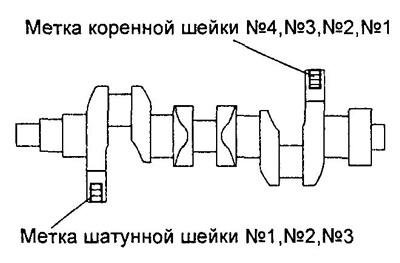

Метка коренной шейки коленчатого вала (серия КЗ).

Пример: метка "3" на блоке цилиндров + метка "2" на коленчатом валу = сумма "5" (необходимый вкладыш - №5).

н) (Серия EJ) Подберите новые вкладыши коренных подшипников.

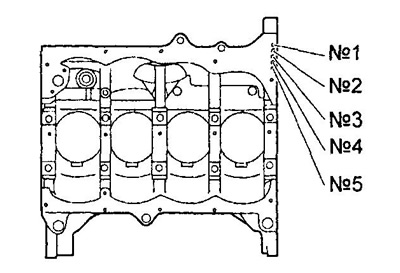

Метка постели коренного подшипника блока цилиндров (серия EJ).

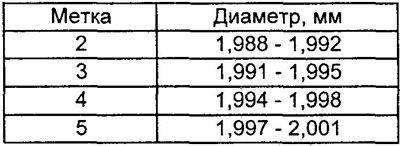

Таблица для определения размерной группы вкладыша подшипника коренной шейки (серия EJ).

Пример: метка вкладыша коренного подшипника = (метка постели коренного подшипника блока цилиндров) - (метка коренной шейки коленчатого вала) + 2.

о) Снимите пластиковые калибры.

9. Снимите коленчатый вал.

а) Поднимите коленчатый вал.

б) Извлеките верхние вкладыши коренных подшипников и верхние упорные полукольца из блока цилиндров.

Примечание: уложите коренные подшипники и упорные полукольца в порядке установки.

Всех приветствую!

Продолжаем разборку и снятие ГБЦ, отдельное спасибо комрадам с Микроба, и Drive2 за подробное описание процедуры снятия ремня, поиска меток и всем подсказкам.

Снимать вал навесного оказывается не нужно, ну и начнем по порядку:

1. Выставляем метки на Колен валу — метки находятся в двух местах:

1.1. На шкиве и со стороны пассажира на пластиковом кожухе

1.2. На шестерне ГРМ колен вала, со стороны натяжителя ГРМ

2. Проверяем совпадение меток на:

ТНВД, метка на шкиве в виде отлива (трудно не заметить), метка на корпусе алюминиевом тоже отлита и так же не промахнутся

3. Метка ГРМ должна совпасть с верхней плоскостью ГБЦ, в аккурат между клапанной крышкой и ГБЦ

4. Тянем в верх натяжитель ремня и снимаем обводной ролик, потом снимаем ремень со шкива ГРМ.

Снял обводной и зафиксировал на всякий случай ремень канц. прещепкой, так же нанес маркером метки на ремень, пусть будут

5. Снимаем клапанную крышку.

Головкой под звезду на 14, в нужном порядке в два прохода, откручиваем ГБЦ.

Я ради интереса выставил динамо ключ на 28 Нм и когда начал отворачивать офигел. ключ не отщелкнул ни на одном из болтов, хотя 28 Нм — это ничтожно мало, я молчу про момент затяжки в первом проходе в 45 Нм, т.е. я ожидал любое значение не ниже 45, а в итоге получил меньше 28. да уж, ГБЦ не затянута была вообще и когда я её открутил она сама отошла от блока пока я устроил перекур о_О

А вот прокладку от блока оторвать пришлось с небольшим усилием

7. Осмотрев всю поверхность ГБЦ вот что нашлось:

7.1. Осталась надпись после шлифовки ГБЦ, сняли 0,08 мм, это говорит о том что плоскость ГБЦ была идеальна, допуск по не плоскости не более 0,20 мм

7.2 На трех камерах сгорания равномерный сажевый налет, а вот на первой почти на треть некое подобие налета из мазута, аналогично и на поршне, в этом же месте ((

7.3. Очистив от сажи осмотрел, трещин нет, но опять же только на первой камере есть раковинки, что говорит о попадании воды в цилиндр.

8. Разобрал ГБЦ (кроме форсунок, как ни старался не смог их открутить), и подготовил к поездке на диффектовку, опрессуют и посмотрим как быть дальше.

На этом пока все, всем спасибо за внимание, комментарии будут полезны ;)

Продолжение следует…

P.S. Забыл сказать, разслоил всю прокладку (4 листа) в поисках пробоя, ничего обнаружено визуально не было ((

Читайте также: