Люфт переднего колеса газ 66

Добавил пользователь Валентин П. Обновлено: 19.09.2024

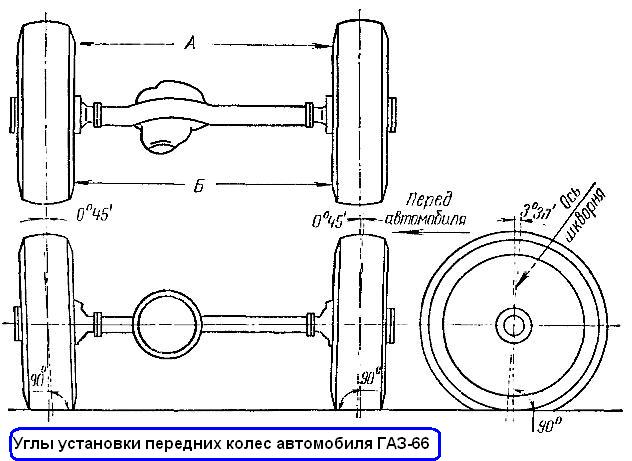

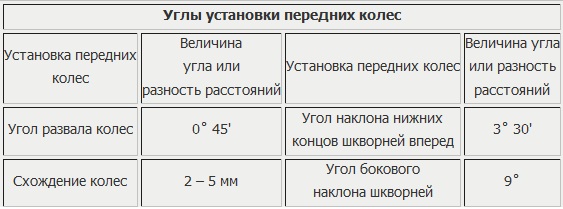

Для обеспечения устойчивости движения автомобиля и устранения повышенного износа шин предусмотрена указанная в табл. 13 установка передних колес (рис 75).

| Установка передних колёс | Величина угла или разность расстояний |

| Угол развала колёс | 0°45´ |

| Схождение колёс | 2 - 5 мм |

| Угол наклона нижних концов шкворней вперёд | 3°30‛ |

| Угол бокового наклона шкворней | 9° |

В автомобиле регулируют только схождение колес. Углы наклона шкворней и развала колес не регулируются, а обеспечиваются конструкцией переднего моста. В эксплуатации эти углы могут нарушаться в случае износа деталей, прогиба кожухов от ударов при аварии или поломке рессор.

Угол развала колёс — угол между плоскостью колеса и вертикальной плоскостью, расположенной параллельно продольной оси автомобиля, повышает устойчивость автомобиля во время движения. Этот угол может нарушаться вследствие ослабления затяжки подшипников ступиц колес или прогиба кожухов полуосей и шаровой опоры.

Угол развала колес проверяют приборами. При отсутствии приборов можно замерить при помощи угольника размеры между вертикальной плоскостью угольника и нижним или верхним торцом обода колеса. Разность размеров, соответствующая заданному углу развала колес 0°45‛, должна быть равна 4 — 9 мм.

Для измерения автомобиль с полной нагрузкой устанавливают на горизонтальной площадке при нормальном давлении в шинах и положении колес для езды по прямой.

Рис.75. Углы установки передних колёс автомобиля ГАЗ-66

Схождение колёс измеряют разностью расстояний между внутренними поверхностями шин сзади (Б) (см. рис. 75) и спереди (А) приблизительно на уровне центров колес. Эта разность при правильной величине схождения колес должна быть равна 2 — 5 мм, т. е. Б — А =2 — 5 мм.

Схождение колес регулируют изменением длины поперечной рулевой тяги. Для этого надо ослабить затяжку болтов наконечников и, выжимая левый или правый палец тяги из рычага корпуса поворотной цапфы, вращать наконечник, добиваясь схождения 2 — 5 мм.

Для обеспечения регулировки в указанных пределах наконечники имеют разный шаг резьбы (левый — 2 мм, правый— 1,5 мм). При регулировке схождения колес выдерживать размер 363±1 мм от центра шарового пальца правого наконечника до торца основания кронштейна крепления штока силового цилиндра гидроусилителя рулевого управления, так как нарушение этого размера вызовет неправильную работу силового цилиндра.

По окончании регулировки затянуть до отказа гайки болтов При регулировке и окончательной затяжке наконечников тяги обеспечить зазор (30 мм) между тягой и крышкой подшипников вала ведущей шестерни переднего моста. Этот зазор необходим для исключения задевания поперечной тяги за картер редуктора моста при повороте колес.

Схождение колес проверяют при тех же условиях, при которых проверяют угол развала колёс.

Ремонт и регулировка переднего моста автомобиля ГАЗ-66

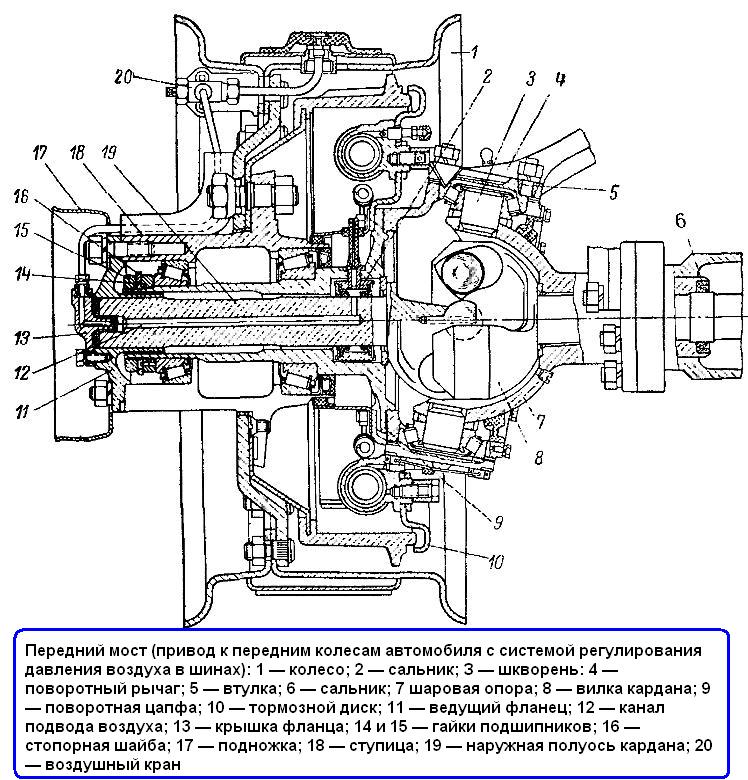

Устройство переднего моста показано на рис. 1.

Главная передача и дифференциал заднего и переднего ведущих мостов одинаковы, за исключением маслоприемного устройства подшипников вала ведущей шестерни, которое в переднем мосту не применяется.

В переднем мосту применен кардан равных угловых скоростей. Картер переднего моста прямоугольного сечения состоит из двух штампованных из листовой стали половинок, сваренных по горизонтальной оси моста.

Средняя часть картера смещена относительно продольной оси автомобиля влево, на концах приварены встык фланцы, к которым крепят шаровые опоры поворотных цапф.

Техническое обслуживание переднего моста

Уход за передним мостом в эксплуатации заключается в поддержании требуемого уровня масла в картере и его периодической смене смазке кардана равных угловых скоростей и шкворней, периодической проверке состояния затяжки подшипников шкворней, проверке схождения колес, подтяжке ослабших соединений, проверке состояния затяжки подшипников вала ведущей шестерни. Зацепление регулируют только при постановке новых шестерен.

Неисправности, их причины и способы устранения в главной передаче и дифференциале переднего моста и заднего моста аналогичны.

Ремонт переднего моста

Снятие переднего моста с автомобиля. Для снятия переднего моста необходимо:

отсоединить на левой продольной балке гибкий шланг от трубопроводов гидравлического привода тормозов. Отвернуть гибкий шланг от переднего моста.

Для автомобиля ГАЗ-66-01 дополнительно:

- отсоединить на правой продольной балке шланг от трубопровода системы регулирования давления воздуха в шинах, отвернуть гибкий шланг подвода воздуха от переднего моста;

- отсоединить амортизаторы от переднего моста;

- отсоединить трубопроводы и гибкие шланги от клапана управления гидроусилителя рулевого управления, от продольной рулевой тяги, от переднего моста и от силового цилиндра гидроусилителя рулевого управления;

- отсоединить передний карданный вал от фланца вала ведущей шестерни переднего моста;

- отсоединить продольную тягу от рулевой сошки;

- снять подкладки, стремянки и накладки передних рессор;

- откатить передний мост и установить его на стенд или подставки.

Разборка переднего моста.

Отсоединить продольную рулевую тягу от рычага поворотной цапфы.

Снять подножки. Для автомобиля ГАЗ-66-01 дополнительно:

- отсоединить трубопровод подвода воздуха к воздушному крану от крышки фланца ступицы переднего моста и от крана. Снять защитный кожух, колеса, тормозной барабан и защитный колпак муфты отключения.

Специальным ключом, вывертывая болт муфты ведущего фланца, снять муфту (при этом следить за тем, чтобы не выпали из отверстия в полуоси кардана стопор с пружиной).

Снять ведущий фланец (при снятии фланца не допускается вывертывание шпилек). Для автомобиля ГАЗ-66-01 дополнительно снять крышку фланца ступицы.

Снять ступицу с подшипниками.

Отсоединить от тормозного диска трубопроводы гидравлического привода тормозов. Для автомобиля ГАЗ-66-01 дополнительно отсоединить гибкие шланги подвода воздуха к блоку уплотнения, проходящие через тормозные диски.

Снять тормозной щит с маслоотражателем и цапфу. Для автомобилей ГАЗ-66-01 дополнительно снять сальник ступицы и вывернуть из блока сальников гибкий шланг подвода воздуха к блоку уплотнения.

Вынуть карданы равных угловых скоростей.

Спрессовать шаровую опору при помощи демонтажных болтов. Снять рычаг на левом корпусе поворотной цапфы и комплект регулировочных прокладок.

Снять верхнюю накладку шкворня правой поворотной цапфы с комплектом регулировочных прокладок.

Снять нижние накладки шкворней с комплектом регулировочных прокладок.

Снять сальник шаровой опоры.

Вынуть наружные обоймы подшипников шкворней.

Снять со шкворней шаровой опоры подшипники.

Разъединить шаровую опору и корпус поворотной цапфы.

Разборка карданов равных угловых скоростей

В случае необходимости кардан равных угловых скоростей разбирают в следующем порядке.

Отметить краской или мелом взаимное расположение вилок кардана.

Поставить кардан в вертикальное положение короткой (ведомой) вилкой вверх для того, чтобы штифт центрального шарика под действием своего собственного веса мог опуститься в сверление центрального шарика. Если штифт не опускается, то постучать торцом длинной вилки о деревянную подставку или раздвинуть вилки и опустить штифт при помощи отвертки. Повернуть центральный шарик вместе со штифтом и вынуть штифт.

Повернуть центральный шарик лыской в сторону одного из ведущих шариков, нагнуть ведомую вилку, при этом один из ведущих шариков, приходящийся напротив лыски, может быть вынут из кардана.

Остальные шарики, после того, как первый будет вынут, вынимаются свободно.

Требования к техническому состоянию и допустимому износу деталей переднего и заднего мостов аналогичны.

Сборка переднего моста.

Сборка карданов равных угловых скоростей. Карданы собирают после подбора новых ремонтных шариков увеличенного размера или в результате замены одной из вилок.

Порядок сборки следующий.

Зажать в тиски ведущую (длинную) вилку в вертикальном положении (вилкой вверх).

Установить центральный шарик (без штифта) в сферическое углубление ведущей вилки лыской в сторону.

Поставить ведомую вилку на центральный шарик.

Поворачивая вилку в сторону, установить поочередно в канавки вилок три ведущих шарика.

Разведя вилки кардана на максимальный угол и повернув центральный шарик лыской в сторону канавки четвертого ведущего шарика, вставить этот шарик в канавку так, чтобы он прошел мимо лыски.

Раздвинув вилки, вставить в отверстие центрального шарика штифт. Повернуть центральный шарик так, чтобы ось штифта центрального шарика совпала с отверстием в ведомой вилке. Сдвинуть вилки так, чтобы конец штифта вошел в отверстие вилки

Продольные перемещения кардана равных угловых скоростей в мосте ограничиваются упорными шайбами, одна из которых установлена в шаровой опоре, а другая — в цапфе.

Предварительный натяг в шариках кардана должен быть такой, чтобы момент, необходимый для поворота вилки на 10 – 15˚ во все стороны от вертикали при зажатой в тисках другой вилке, равнялся 500—800 кГсм.

Для обеспечения правильной сборки и получения требуемого преднатяга ведущие шарики по размерам диаметров (мм) рассортированы на девять групп:

1-я группа - 40,09 - 40,07

Диаметр установочного шарика, мм 34,85 ± 0,025.

Каждый кардан собирают с шариками одной группы или двух соседних групп. Например, два шарика диаметром 39,98 мм и два — диаметром 40,00 мм.

При монтаже шарики одного размера обязательно располагать диаметрально противоположно один другому.

Разница в диаметрах двух пар шариков одного кардана допускается не более 004 мм.

Прирабатывают кардан на стенде под меняющимся углом вилок от 0 до 30° в течение 2 - 3 мин при 150 об/мин.

При приработке кардан смазывают маслом.

Передний мост собирают в последовательности, обратной разборке. При сборке учитывать следующее:

В шаровую опору поворотной цапфы втулку запрессовывать заподлицо с торцом гнезда под упорную шайбу.

Для автомобилей ГАЗ-66-01 перед постановкой поворотной цапфы ввернуть в блок сальников гибкий шланг.

При сборке и постановке сальника поворотной цапфы войлочное наружное кольцо пропитать в теплом масле для двигателя.

При постановке в кардан равных угловых скоростей шаровую опору заложить консистентную смазку согласно карте смазки.

Подшипники шкворней смазать через пресс-масленки смазкой согласно карте смазки.

Передний мост после сборки проверяют на стенде без нагрузки и с нагрузкой. Правильно собранный передний мост должен удовлетворить следующим требованиям. Во время работы моста не должны наблюдаться повышенный шум и повышенный нагрев. Не должно происходить течи масла через сальник, крышки и болтовые соединения. Гайки шпилек крепления ведущего фланца к ступице затянуть (момент 12—14 кГм).

Регулировка переднего моста. Подшипники вала ведущей шестерни, дифференциала, ступицы и зацепление шестерен главной передачи в переднем мосту регулируют так же, как и в заднем.

Регулировка затяжки подшипников шкворней поворотной цапфы. Перед проверкой затяжки подшипников шкворней проверить затяжку подшипников ступиц колес. Затяжку подшипников шкворней проверяют при вывешенных на домкрате колесах и снятых рулевых тягах.

При проверке покачивать колеса руками в вертикальной плоскости в нескольких положениях в пределах угла поворота колеса на шкворне.

Подшипники шкворней должны быть отрегулированы так, чтобы в них совершенно не было люфта, иначе подшипники будут быстро разрушены.

Для регулировки подшипников шкворней применяют прокладки 0,10 и 0,15 мм. Отрегулированные на заводе подшипники имеют одинаковое количество и одинаковую толщину прокладок как сверху, так и снизу. При регулировке подшипников шкворней снимать обязательно одинаковое количество прокладок сверху и снизу, так как иначе нарушится соосность деталей поворотной цапфы.

При правильно отрегулированных подшипниках поворотная цапфа должна проворачиваться относительно шкворней от руки при приложении небольшого усилия. При проверке динамометром усилие, приложенное к поворотному рычагу поперечной рулевой тяги, в месте шарового пальца, при снятых сальниках шаровой опоры, при поднятом на домкрате переднем мосте, снятых рулевых тягах и вынутом кардане равных угловых скоростей должно быть равно при плавном движении динамометра 2,25 — 3,75 кг.

При регулировке верхнего шкворня с левой стороны переднего моста, до снятия рычага продольной рулевой тяги, отсоединить гибкие шланги тормозной системы и системы регулирования давления воздуха в шинах. Ни в коем случае для снятия поворотного рычага не следует вывертывать его шпильки.

Проверка установки передних колес. Для обеспечения устойчивости движения автомобиля и устранения повышенного износа шин предусмотрена указанная в таблице установка передних колес (рис. 2).

В автомобиле регулируют только схождение колес Углы наклона шкворней и развала колес не регулируются, а обеспечиваются конструкцией переднего моста. В эксплуатации эти углы могут нарушаться в случае износа деталей, прогиба кожухов от ударов при аварии или поломке рессор.

Угол развала колес — угол между плоскостью колеса и вертикальной плоскостью, расположенной параллельно продольной оси автомобиля, повышает устойчивость автомобиля во время движения. Этот угол может нарушаться вследствие ослабления затяжки подшипников ступиц колес или прогиба кожухов полуосей и шаровой опоры.

Угол развала колес проверяют приборами. При отсутствии приборов можно замерить при помощи угольника размеры между вертикальной плоскостью угольника и нижним или верхним торцом обода колеса. Разность размеров, соответствующая заданному углу развала колес 0˚45', должна быть равна 4—9 мм.

Для измерения автомобиль с полной нагрузкой устанавливают на горизонтальной площадке при нормальном давлении в шинах и положении колес для езды по прямой.

Схождение колес измеряют разностью расстояний между внутренними поверхностями шин сзади (Б) (см. рис. 2) и спереди (А) приблизительно на уровне центров колес. Эта разность при правильной величине схождения колес должна быть равна 2—5 мм, т. е. Б—А = 2—5 мм.

Схождение колес регулируют изменением длины поперечной рулевой тяги. Для этого надо ослабить затяжку болтов наконечников и, выжимая, левый или правый палец тяги из рычага корпуса поворотной цапфы, вращать наконечник, добиваясь схождения 2—5 мм.

Для обеспечения регулировки в указанных пределах наконечники имеют разный шаг резьбы (левый — 2 мм, правый —- 1,5 мм). При регулировке схождения колес выдерживать размер З63 ± 1 мм от центра шарового пальца правого наконечника до торца основания кронштейна крепления штока силового цилиндра гидроусилителя рулевого управления, так как нарушение этого размера вызовет неправильную работу силового цилиндра.

По окончании регулировки затянуть до отказа гайки болтов наконечников, затянуть гайку пальца наконечника и зашплинтовать.

При регулировке и окончательной затяжке наконечников тяги обеспечить зазор (30 мм) между тягой и крышкой подшипников вала ведущей шестерни переднего моста. Этот зазор необходим для исключения задевания поперечной тяги за картер редуктора моста при повороте колес.

Схождение колес проверяют при тех же условиях, при которых проверяют угол развала колес.

Применяемые подшипники ступиц

Подшипники ступиц передних колес:

- внутренние – 7515 (внутренний диаметр 75, наружный диаметр 130, ширина 33,5 мм);

- наружные – 807813К1 (внутренний диаметр 65, наружный диаметр 110, ширина 30,5 мм).

Устройство переднего моста показано на рис. 1.

Главная передача и дифференциал заднего и переднего ведущих мостов одинаковы, за исключением маслоприемного устройства подшипников вала ведущей шестерни, которое в переднем мосту не применяется.

В переднем мосту применен кардан равных угловых скоростей. Картер переднего моста прямоугольного сечения состоит из двух штампованных из листовой стали половинок, сваренных по горизонтальной оси моста.

Средняя часть картера смещена относительно продольной оси автомобиля влево, на концах приварены встык фланцы, к которым крепят шаровые опоры поворотных цапф.

Техническое обслуживание переднего моста

Уход за передним мостом в эксплуатации заключается в поддержании требуемого уровня масла в картере и его периодической смене смазке кардана равных угловых скоростей и шкворней, периодической проверке состояния затяжки подшипников шкворней, проверке схождения колес, подтяжке ослабших соединений, проверке состояния затяжки подшипников вала ведущей шестерни. Зацепление регулируют только при постановке новых шестерен.

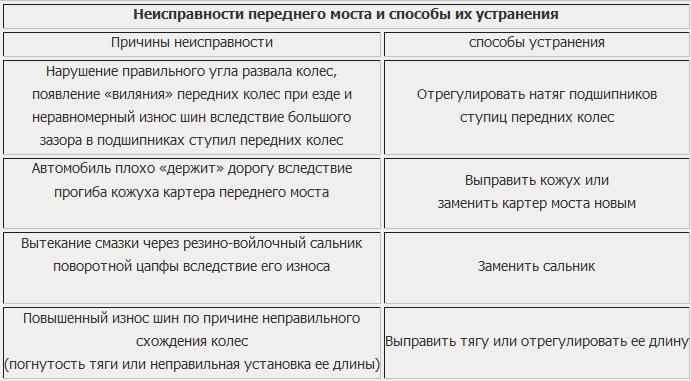

Неисправности переднего моста и способы их устранения

Нарушение правильного угла развала колес,

неравномерный износ шин вследствие большого

зазора в подшипниках ступил передних колес

Отрегулировать натяг подшипников

ступиц передних колес

прогиба кожуха картера переднего моста

заменить картер моста новым

Вытекание смазки через резино-войлочный сальник

поворотной цапфы вследствие его износа

Повышенный износ шин по причине неправильного

(погнутость тяги или неправильная установка ее длины)

Неисправности, их причины и способы устранения в главной передаче и дифференциале переднего моста и заднего моста аналогичны.

Ремонт переднего моста

Снятие переднего моста с автомобиля. Для снятия переднего моста необходимо:

отсоединить на левой продольной балке гибкий шланг от трубопроводов гидравлического привода тормозов. Отвернуть гибкий шланг от переднего моста.

Для автомобиля ГАЗ-66-01 дополнительно:

- отсоединить на правой продольной балке шланг от трубопровода системы регулирования давления воздуха в шинах, отвернуть гибкий шланг подвода воздуха от переднего моста;

- отсоединить амортизаторы от переднего моста;

- отсоединить трубопроводы и гибкие шланги от клапана управления гидроусилителя рулевого управления, от продольной рулевой тяги, от переднего моста и от силового цилиндра гидроусилителя рулевого управления;

- отсоединить передний карданный вал от фланца вала ведущей шестерни переднего моста;

- отсоединить продольную тягу от рулевой сошки;

- снять подкладки, стремянки и накладки передних рессор;

- откатить передний мост и установить его на стенд или подставки.

Разборка переднего моста.

Отсоединить продольную рулевую тягу от рычага поворотной цапфы.

Снять подножки. Для автомобиля ГАЗ-66-01 дополнительно:

- отсоединить трубопровод подвода воздуха к воздушному крану от крышки фланца ступицы переднего моста и от крана. Снять защитный кожух, колеса, тормозной барабан и защитный колпак муфты отключения.

Специальным ключом, вывертывая болт муфты ведущего фланца, снять муфту (при этом следить за тем, чтобы не выпали из отверстия в полуоси кардана стопор с пружиной).

Снять ведущий фланец (при снятии фланца не допускается вывертывание шпилек). Для автомобиля ГАЗ-66-01 дополнительно снять крышку фланца ступицы.

Снять ступицу с подшипниками.

Отсоединить от тормозного диска трубопроводы гидравлического привода тормозов. Для автомобиля ГАЗ-66-01 дополнительно отсоединить гибкие шланги подвода воздуха к блоку уплотнения, проходящие через тормозные диски.

Снять тормозной щит с маслоотражателем и цапфу. Для автомобилей ГАЗ-66-01 дополнительно снять сальник ступицы и вывернуть из блока сальников гибкий шланг подвода воздуха к блоку уплотнения.

Вынуть карданы равных угловых скоростей.

Спрессовать шаровую опору при помощи демонтажных болтов. Снять рычаг на левом корпусе поворотной цапфы и комплект регулировочных прокладок.

Снять верхнюю накладку шкворня правой поворотной цапфы с комплектом регулировочных прокладок.

Снять нижние накладки шкворней с комплектом регулировочных прокладок.

Снять сальник шаровой опоры.

Вынуть наружные обоймы подшипников шкворней.

Снять со шкворней шаровой опоры подшипники.

Разъединить шаровую опору и корпус поворотной цапфы.

Разборка карданов равных угловых скоростей

В случае необходимости кардан равных угловых скоростей разбирают в следующем порядке.

Отметить краской или мелом взаимное расположение вилок кардана.

Поставить кардан в вертикальное положение короткой (ведомой) вилкой вверх для того, чтобы штифт центрального шарика под действием своего собственного веса мог опуститься в сверление центрального шарика. Если штифт не опускается, то постучать торцом длинной вилки о деревянную подставку или раздвинуть вилки и опустить штифт при помощи отвертки. Повернуть центральный шарик вместе со штифтом и вынуть штифт.

Повернуть центральный шарик лыской в сторону одного из ведущих шариков, нагнуть ведомую вилку, при этом один из ведущих шариков, приходящийся напротив лыски, может быть вынут из кардана.

Остальные шарики, после того, как первый будет вынут, вынимаются свободно.

Требования к техническому состоянию и допустимому износу деталей переднего и заднего мостов аналогичны.

Сборка переднего моста.

Сборка карданов равных угловых скоростей. Карданы собирают после подбора новых ремонтных шариков увеличенного размера или в результате замены одной из вилок.

Порядок сборки следующий.

Зажать в тиски ведущую (длинную) вилку в вертикальном положении (вилкой вверх).

Установить центральный шарик (без штифта) в сферическое углубление ведущей вилки лыской в сторону.

Поставить ведомую вилку на центральный шарик.

Поворачивая вилку в сторону, установить поочередно в канавки вилок три ведущих шарика.

Разведя вилки кардана на максимальный угол и повернув центральный шарик лыской в сторону канавки четвертого ведущего шарика, вставить этот шарик в канавку так, чтобы он прошел мимо лыски.

Раздвинув вилки, вставить в отверстие центрального шарика штифт. Повернуть центральный шарик так, чтобы ось штифта центрального шарика совпала с отверстием в ведомой вилке. Сдвинуть вилки так, чтобы конец штифта вошел в отверстие вилки

Продольные перемещения кардана равных угловых скоростей в мосте ограничиваются упорными шайбами, одна из которых установлена в шаровой опоре, а другая — в цапфе.

Предварительный натяг в шариках кардана должен быть такой, чтобы момент, необходимый для поворота вилки на 10 – 15˚ во все стороны от вертикали при зажатой в тисках другой вилке, равнялся 500—800 кГсм.

Для обеспечения правильной сборки и получения требуемого преднатяга ведущие шарики по размерам диаметров (мм) рассортированы на девять групп:

1-я группа - 40,09 - 40,07

Диаметр установочного шарика, мм 34,85 ± 0,025.

Каждый кардан собирают с шариками одной группы или двух соседних групп. Например, два шарика диаметром 39,98 мм и два — диаметром 40,00 мм.

При монтаже шарики одного размера обязательно располагать диаметрально противоположно один другому.

Разница в диаметрах двух пар шариков одного кардана допускается не более 004 мм.

Прирабатывают кардан на стенде под меняющимся углом вилок от 0 до 30° в течение 2 - 3 мин при 150 об/мин.

При приработке кардан смазывают маслом.

Передний мост собирают в последовательности, обратной разборке. При сборке учитывать следующее:

В шаровую опору поворотной цапфы втулку запрессовывать заподлицо с торцом гнезда под упорную шайбу.

Для автомобилей ГАЗ-66-01 перед постановкой поворотной цапфы ввернуть в блок сальников гибкий шланг.

При сборке и постановке сальника поворотной цапфы войлочное наружное кольцо пропитать в теплом масле для двигателя.

При постановке в кардан равных угловых скоростей шаровую опору заложить консистентную смазку согласно карте смазки.

Подшипники шкворней смазать через пресс-масленки смазкой согласно карте смазки.

Передний мост после сборки проверяют на стенде без нагрузки и с нагрузкой. Правильно собранный передний мост должен удовлетворить следующим требованиям. Во время работы моста не должны наблюдаться повышенный шум и повышенный нагрев. Не должно происходить течи масла через сальник, крышки и болтовые соединения. Гайки шпилек крепления ведущего фланца к ступице затянуть (момент 12—14 кГм).

Регулировка переднего моста. Подшипники вала ведущей шестерни, дифференциала, ступицы и зацепление шестерен главной передачи в переднем мосту регулируют так же, как и в заднем.

Регулировка затяжки подшипников шкворней поворотной цапфы. Перед проверкой затяжки подшипников шкворней проверить затяжку подшипников ступиц колес. Затяжку подшипников шкворней проверяют при вывешенных на домкрате колесах и снятых рулевых тягах.

При проверке покачивать колеса руками в вертикальной плоскости в нескольких положениях в пределах угла поворота колеса на шкворне.

Подшипники шкворней должны быть отрегулированы так, чтобы в них совершенно не было люфта, иначе подшипники будут быстро разрушены.

Для регулировки подшипников шкворней применяют прокладки 0,10 и 0,15 мм. Отрегулированные на заводе подшипники имеют одинаковое количество и одинаковую толщину прокладок как сверху, так и снизу. При регулировке подшипников шкворней снимать обязательно одинаковое количество прокладок сверху и снизу, так как иначе нарушится соосность деталей поворотной цапфы.

При правильно отрегулированных подшипниках поворотная цапфа должна проворачиваться относительно шкворней от руки при приложении небольшого усилия. При проверке динамометром усилие, приложенное к поворотному рычагу поперечной рулевой тяги, в месте шарового пальца, при снятых сальниках шаровой опоры, при поднятом на домкрате переднем мосте, снятых рулевых тягах и вынутом кардане равных угловых скоростей должно быть равно при плавном движении динамометра 2,25 — 3,75 кг.

При регулировке верхнего шкворня с левой стороны переднего моста, до снятия рычага продольной рулевой тяги, отсоединить гибкие шланги тормозной системы и системы регулирования давления воздуха в шинах. Ни в коем случае для снятия поворотного рычага не следует вывертывать его шпильки.

Проверка установки передних колес. Для обеспечения устойчивости движения автомобиля и устранения повышенного износа шин предусмотрена указанная в таблице установка передних колес (рис. 2).

Рулевое управление автомобиля ГАЗ-53А состоит из рулевого механизма с валом рулевого колеса, рулевой колонки и рулевых тяг. В рулевом управлении автомобиля ГАЗ-66, кроме того, имеется гидроусилитель.

Рабочей парой рулевого механизма являются глобоидальный червяк и трехгребневый ролик.

Устройство рулевого механизма автомобиля ГАЗ-5ЗА показано на рис. 1.

По основным деталям (червяк, ролик, вал рулевой сошки, подшипники, боковая крышка) рулевые механизмы автомобилей ГАЗ-53А и ГАЗ-66 взаимозаменяемы.

Ввиду того, что кабина автомобиля ГАЗ-66 опрокидываемая вперед, вал руля этого автомобиля выполнен разрезным и имеет два карданных шарнира (рис. 2).

Техническое обслуживание рулевого управления

Для нормальной работы рулевого управления ежедневно перед выездом проверять свободный ход рулевого колеса. При правильной регулировке рулевого механизма и рулевых тяг свободный ход рулевого колеса в положении, соответствующем движению по прямой, на автомобиле ГАЗ-53А должен отсутствовать, а на автомобиле ГАЗ-66 не должен превышать 10˚ при работающем двигателе и 30° при неработающем двигателе, что соответствует 25 и 80 мм при замере на ободе колеса. Если свободный ход рулевого колеса превышает приведенные выше величины на 40 мм, отрегулировать рулевой механизм и рулевые тяги.

Чаще всего причиной повышенного свободного хода рулевого колеса является образование зазоров в шарнирных соединениях рулевых тяг, поэтому сначала следует проверить и, если необходимо, отрегулировать шарниры тяг.

При регулировке рулевого механизма сначала проверить правильность регулировки подшипников червяка и, если нужно, отрегулировать их.

Регулировка подшипников. Подшипники червяка регулируют при появлении осевого перемещения червяка рулевого механизма. Это перемещение на автомобиле ГАЗ-53А можно ощутить, если взяться рукой за рулевую колонку так, чтобы большой палец касался торца ступицы рулевого колеса, другой рукой удерживать рулевое колесо от вращения и раскачивать вывешенные колеса из стороны в сторону.

Для определения осевого перемещения червяка в рулевом механизме автомобиля ГАЗ-66 необходимо при откинутой кабине отъединить вилку нижнего кардана рулевого вала от вала червяка и продольную рулевую тягу от сошки. Если осевое перемещение червяка есть, то при покачивании сошки легко будет рукой ощутить перемещение вала червяка относительно верхней крышки рулевого механизма.

Регулировать подшипники червяка в следующем порядке:

- снять рулевой механизм с автомобиля;

- слить масло из картера рулевого механизма;

- зажать рулевой механизм в тиски за фланец картера;

- снять нижнюю крышку картера;

- осторожно при помощи ножа отделить и снять тонкую бумажную прокладку;

- установить нижнюю крышку на место и проверить осевое перемещение червяка. Если осевое перемещение есть, то снять нижнюю крышку, удалить толстую прокладку, а на ее место установить ранее снятую тонкую;

- вынуть вал сошки;

- проверить затяжку подшипников червяка. При правильной затяжке усилие, приложенное к валу червяка на радиусе окружности рулевого колеса, должно быть 0,3—0,5 кг;

- собрав рулевой механизм и отрегулировав зацепление червяка с роликом, установить его на автомобиль.

Регулировка зацепления червяка с роликом. Зацепление червяка с роликом регулируют при правильно отрегулированных подшипниках червяка.

Для определения необходимости регулировки зацепления червяка с роликом:

- установить рулевое колесо в положение, соответствующее движению автомобиля по прямой, отсоединить продольную рулевую тягу от сошки, и определить индикатором величину перемещения конца сошки при ее покачивании.

Если перемещение конца сошки превышает 0,3 мм, то, не снимая рулевого механизма с автомобиля, отрегулировать зазор в зацеплении червяка с роликом в следующем порядке:

- отвернуть колпачковую гайку 8 (см. рис. 1) рулевого механизма и снять стопорную шайбу 7;

- вращать ключом регулировочный винт 11 по часовой стрелке до устранения люфта;

- проверить на ободе рулевого колеса усилие, требуемое для поворота рулевого колеса около среднего положения, и довести его путем вращения регулировочного винта до 1,6—2,2 кГ,

- надеть стопорную шайбу. Если одно из отверстий в стопорной шайбе не совпадает со штифтом, то регулировочный винт повернуть до совпадения. При этом усилие поворота рулевого колеса не должно выходить за указанные выше пределы;

- навернуть колпачковую гайку и снова проверить люфт на конце рулевой сошки;

- соединить продольную рулевую тягу с сошкой.

- отсоединить провода переключателя поворотов;

- снять защитный кожух проводов переключателя поворотов и сам переключатель;

- съемником снять рулевое колесо (рис. 3);

- вынуть пружину, распорное кольцо и подшипник верхней части рулевого вала;

- снять накладку и планку крепления рулевой колонки;

- снять сошку, пользуясь съемником;

- отвернуть винты крепления уплотнителя щитка передка у рулевой колонки;

- отвернуть гайки крепления картера рулевого механизма к продольной балке рамы и вынуть рулевой механизм.

Рулевой механизм с автомобиля ГАЗ-66 необходимо снимать в следующем порядке:

- снять кнопку сигнала, повернув ее по часовой стрелке;

- снять пружину и контактную вилку;

- снять пластину, удерживающую кнопку сигнала;

- отсоединить провод сигнала;

- снять накладки крепления рулевой колонки к рычагам кронштейна педалей сцепления и тормоза;

- отвернуть гайку, вынуть болт крепления нижней вилки кардана рулевого вала к валу червяка и снять с вала червяка карданный вал в сборе с колонкой и рулевым колесом;

- снять сошку, пользуясь съемником;

- отвернуть гайки болтов крепления картера рулевого механизма к продольной балке рамы и снять рулевой механизм.

Рулевой механизм автомобиля ГАЗ-53А необходимо разбирать в следующем порядке.

Слить масло из картера рулевого механизма.

Ослабить гайку болта хомута нижней части рулевой колонки, снять трубу колонии, а также опорную шайбу, пружину уплотнительного кольца, шайбу кольца и уплотни тельное кольцо.

Зажать рулевой механизм в тиски за фланец картера и отвернуть болты крепления боковой крышки картера. Легкими ударами медной или алюминиевой выколотки по концу вала сошки вынуть вал сошки вместе с роликом и боковой крышкой.

Снять верхнюю крышку картера с верхним подшипником и прокладками. Снять нижнюю крышку, нижний подшипник с прокладками, уплотнительное кольцо вала с пружиной и шайбой, вынуть рулевой вал.

Рулевой механизм автомобиля ГАЗ-66 разбирают аналогично. При этом обратить внимание на то, что широкое кольцо подшипников червяка установлено со стороны верхней крышки (на рулевом механизме автомобиля ГАЗ-53А это кольцо ставится со стороны нижней крышки).

Определение технического состояния деталей рулевого механизма. Если на рабочей поверхности червяка обнаружено отслоение закаленного слоя, то его заменить вместе с валом червяка. Червяк ремонту не подлежит.

При обнаружении на поверхности ролика трещин или вмятин его также заменить. Для этого рассверлить головку оси ролика, выбить ось и снять ролик. Затем вставить в паз вала сошки новый ролик и ранее выбитую ось и закрепить ее со стороны рассверленной головки электросваркой.

В процессе эксплуатации бронзовая втулка картера рулевого механизма под вал сошки подвержена одностороннему износу, что уменьшает запас регулировки зацепления червяка с роликом. При значительном износе втулку заменить с последующей разверткой отверстия под номинальный размер.

Рекомендуется после разборки проверить состояние и других деталей рулевого механизма.

Номинальные и предельные размеры, до которых допустим износ основных деталей, приведены в табл. 2.

Сборка и установка рулевого механизма. Рулевой механизм собирают и устанавливают на автомобиль в последовательности, обратной разборке и снятию с автомобиля.

При сборке рулевого вала с рулевой колонкой и рулевым колесом автомобиля ГАЗ-66 регулируют подшипники верхней части рулевого вала при помощи регулировочных шайб З‚ (см. рис. 2), которые устанавливают между торцом вилки верхнего кардана и распорной втулкой нижнего подшипника. После регулировки рулевой вал не должен иметь осевого люфта и должен легко вращаться.

Обслуживание и уход за передней осью заключаются в следующем:

- в регулярной проверке надежности и подтяжке резьбовых соединений;

- в периодической смазке шкворневого соединения и шарниров рулевых тяг;

- в проверке люфтов в шкворневом соединении и шарнирах рулевых тяг;

- в регулировке зазоров в шарнирах продольной рулевой тяги и регулировке угла схождения и поворота колес.

Особенно тщательно необходимо осматривать и своевременно подтягивать гайки крепления рычагов тяг и клинового штифта, являющегося стопором шкворня.

При ослаблении крепления клинового штифта появляется люфт и последующая быстрая выработка отверстия под шкворень в балке передней оси, а при износе этого отверстия потребуется либо замена дорогостоящей балки, либо сложный ремонт балки с расточкой отверстия, изготовлением втулки с запрессовкой и последующей точной обработкой отверстия под шкворень.

Люфт шкворня во втулках проверяют покачиванием колеса руками в вертикальной плоскости. Колесо при этом не должно касаться земли. При обнаружении значительного люфта во втулках шкворня разобрать шкворневое соединение и повернуть шкворень вокруг оси на угол 90° до второй лыски под стопорный штифт.

При нормальных условиях эксплуатации и своевременной, качественной смазке шкворни повёртывают через 60 — 80 тыс. км пробега, а заменяют втулки и шкворни через 90 — 120 тыс. км пробега.

Одновременно с проверкой люфта во втулках шкворня проверяют люфт поворотной цапфы вдоль оси шкворня. Обнаружить его можно щупом, помещаемым в зазор между верхней бобышкой поворотной цапфы и верхним торцом бобышки балки. Зазор величиной более 0,15 мм устраняют путем постановки стальной регулировочной прокладки соответствующей толщины.

Рис .84. Углы установки передних колёс автомобиля ГАЗ-53А

В процессе эксплуатации схождение колес рекомендуется проверять следующим образом.

Поставить автомобиль на горизонтальную ровную поверхность и проверить давление в шинах. Передние колеса поставить в положение, соответствующее движению по прямой. Затем, чтобы выбрать зазоры в соединениях деталей передней оси, автомобиль продвинуть несколько вперед и остановить. После этого замерить угол схождения колёс. Проверять желательно при двух положениях колёс, для чего продвинуть автомобиль на 1 м и повторить замер.

Угол схождения колёс определяют разностью размеров (А — Б) (см. рис. 84) между внутренними краями шин или между ободами колёс, которая должна быть в пределах 1,5 — 3 мм. Измерения производят в горизонтальной плоскости на уровне оси передних колес.

Схождение колес регулируют следующим образом.

- Расшплинтовывают гайки стяжных наконечников поперечной рулевой тяги.

- Отвертывают гайки болтов наконечников.

- Вращением поперечной тяги вокруг своей оси устанавливают нормальную величину (1,5 — 3 мм) схождения колёс.

Величину угла развала колёс проверяют приборами. Если нужных приборов нет, то, пользуясь угольником, замеряют расстояние В (см. рис. 84) от верхней и Г от нижней точек обода колеса до вертикальной плоскости. Разность этих размеров при правильном угле развала должна быть в пределах 6 — 10 мм. При всех замерах и регулировках автомобиль должен стоять на горизонтальной площадке, а давление в шинах колёс соответствовать норме.

Люфты в шарнирах рулевых тяг проверяют покачиванием обоих колес одновременно внутрь или наружу. При обнаружении большого люфта в шарнирах продольной тяги устраняют его.

Шаровые пальцы шарниров продольной рулевой тяги должны зажиматься пружинами между сухарями тяги с суммарным осевым зазором от 0,125 до 0,375 мм. Чтобы обеспечить такой зазор в шарнире, необходимо распшлинтовать пробку продольной рулевой тяги, затянуть пробку до отказа, а затем отвернуть её от 1⁄12 до 1⁄4; оборота в в этом положении запшлинтовать. При этом шарнир должен обеспечивать возможность покачивания без заеданий противоположного конца тяги во все стороны от среднего положения на 95 мм.

Пригодность шарнира поперечной рулевой тяги к дальнейшей эксплуатации проверяют покачиванием шарового пальца в шарнире. Для этого снять шарнир с автомобиля и, покачивая шаровой палец рукой, ощутить усилие действия пружины на палец. Малоощутимое усилие на пальце или его отсутствие, а также заедание пальца свидетельствуют о непригодности шарнира к дальнейшей эксплуатации.

При смазке шкворневого соединения и шарниров рулевых тяг через пресс-масленки смазка должна выходить в зазоры соединений.

Если при полном повороте колес не обеспечивается нормальный радиус поворота автомобиля или шины задевают за что-либо, то проверяют максимальный угол поворота колёс передней оси, который должен быть равен 34° для внутреннего колеса.

Наибольший угол поворота колёс регулируют путем изменения длины болтов, ввертываемых в резьбовые отверстия рычагов поперечной рулевой тяги.

Читайте также: