Когда появились литые диски

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Сегодня практически каждый желающий автолюбитель может поставить на свою машину литые диски. Они доступны и обладают множеством преимуществ. Но мало кто знает, как они появились.

Вообще история всех автомобильных дисков началась с того момента, когда на них была одета первая покрышка. Изначально производились штампованные стальные колеса. Такая технология используется и по сей день, но некоторые ответвления в машиностроении требовали нововведений.

Первые литые автомобильные диски были установлены на гоночный болид Bugatti Type 35. Основной причиной такого решения была потребность в снижении веса машины. Также значительно увеличивалась скорость, ведь двигателю теперь нужно было прикладывать значительно меньше усилий для того, чтобы крутить колеса. Стоит заметить, что на автомобиль была также установлена барабанная система торможения, а особая конструкция дисков обеспечивала быстрое ее охлаждение.

Спустя некоторое время, производство такой продукции стало налаживаться, но была одна проблема – хрупкость. Достаточно было небольшого удара, чтобы колесо рассыпалось вдребезги. Помимо этого, в сплавах применялся в основном алюминий, что стало причиной быстрого старения дисков, а это также не оказывало положительного влияния на безопасность.

Технологии не стояли на месте, и со временем были изобретены сплавы нового поколения, которые обеспечили достаточную износостойкость и прочность колес. Было налажено серийное производство, но все же такие диски не были доступны широкому кругу автолюбителей. Только в конце двадцатого века у всех желающих появилась возможность сделать свой автомобиль немного лучше с их помощью.

В нашей стране литые диски появились не сразу. Привозить и производить их стали только после распада СССР. Стоит заметить, что к этой продукции у нас предъявляются требования куда серьезнее, чем в других странах. По этой причине многие зарубежные производители вынуждены были усовершенствовать свои технологии, дабы соответствовать нашим стандартам качества.

Сегодня же, помимо уже перечисленных преимуществ, литые диски MAK могут иметь еще и различный дизайн. В этом смысле ограничений практически не существует, и это очень радует тех, кто решил выбрать для своего железного коня новую "обувь". Помимо множества вариаций, сегодня существуют производители, создающие копии оригинальных колес, таких как устанавливают на машины производители конкретных автомобильных марок.

Ничего так легко не меняет в лучшую сторону облик автомобиля, как комплект литых колёс из алюминия. Это подчёркивали ещё специалисты по колёсам из легендарной передачи "Тачку на прокачку". Давайте разберёмся, когда появились легкосплавные диски, какими они должны быть, как их правильно выбрать и почему российские колёса не брезгуют ставить на свои машины мировые лидеры автопрома: Ford Motor Company, Renault и другие.

Начиная с появления первого трёхколёсного автомобиля авторства легендарного изобретателя Карла Бенца в 1885 году автомобильные колёсные диски делались из стали путём штамповки и сварки. Продолжалось это порядка восьмидесяти лет. Однако в 70-х годах ХХ века, когда алюминиевая промышленность начала своё стремительное проникновение во все сферы человеческой жизни, появились диски, отливаемые или выковываемые из алюминиевых сплавов. К примеру, знаменитая итальянская компания OZ Racing изготовила своё первое алюминиевое колесо в 1971 году, а не менее авторитетная немецкая фирма Borbet производство дисков из лёгких сплавов поставила на поток в 1977 году.

Суровый советский автоспорт

А что мы имеем сейчас?

Объёмы производства методично росли, и было решено расширить направления деятельности: кроме розничного рынка охватить ещё и конвейеры автосборочных предприятий иностранных марок, которые в то время начали появляться в нашей стране. Для этого буквально за пару лет скадовцы прошли все уровни международной сертификации и выполнили требования большинства крупнейших автобрендов. Завод сертифицировали в соответствии со спектром стандартов ISO и иных международных стандартов, и теперь СКАД активно вовлечён в локализационные проекты с такими автомобильными гигантами, как Ford Motor Company, Volkswagen, Peugeot, Citroen, KIA, Toyota Motor Corporation, Mitsubishi.

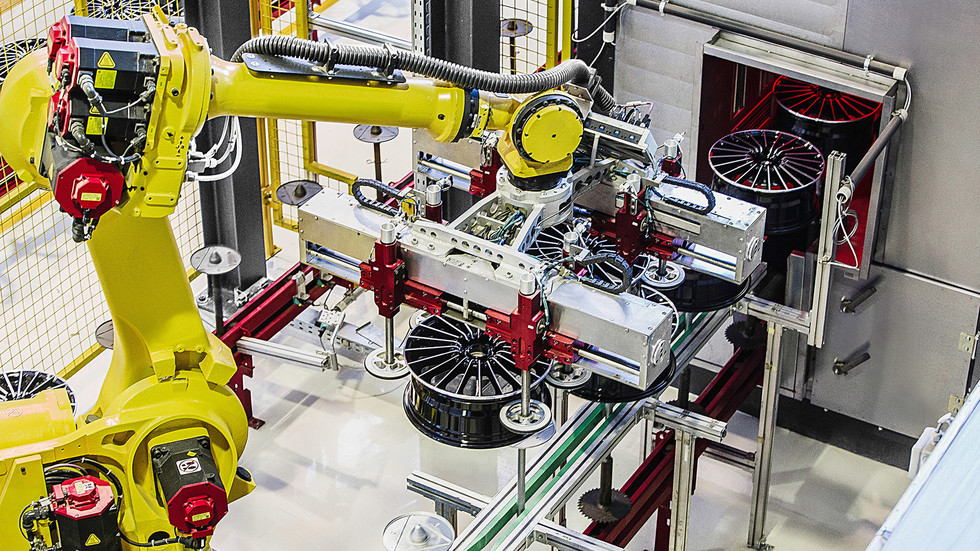

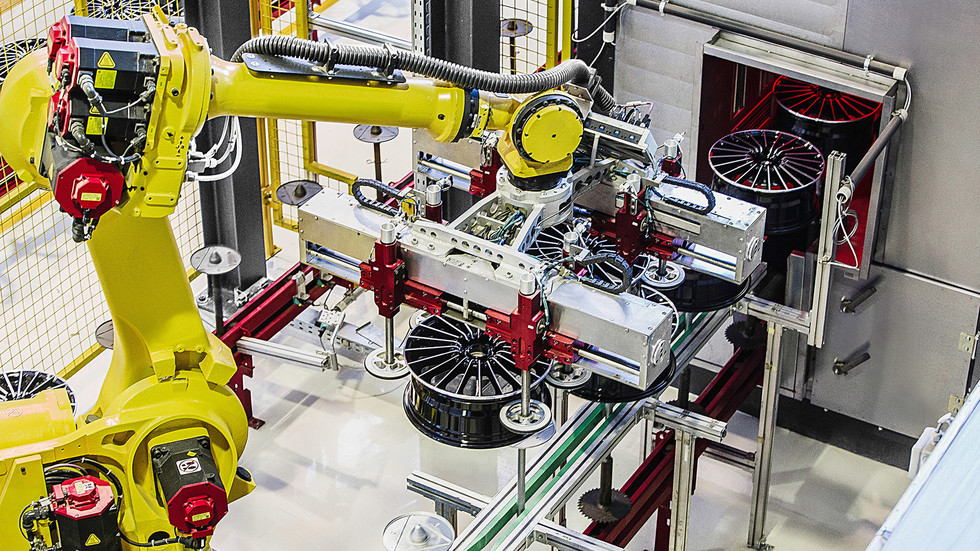

Роботы вместо людей

В далёком 2004 году с конвейера СКАД выходило всего шесть моделей колёсных дисков, а сегодня ассортимент насчитывает более 75 моделей от 13 до 20 дюймов в диаметре на самый широкий спектр популярных в России автомобилей. Обеспечить успех столь массового производства в окружении множества западных и азиатских конкурентов заводу СКАД помогло не только удачное месторасположение, но и изначальный упор на автоматизацию.

— Всё начинается с этапа проектирования, где специалисты создают 3D-модель диска и подвергают её виртуальным тестам, что позволяет контролировать качество конструкции ещё до отливки, — продолжает исполнительный директор СКАД Александр Баранцев.

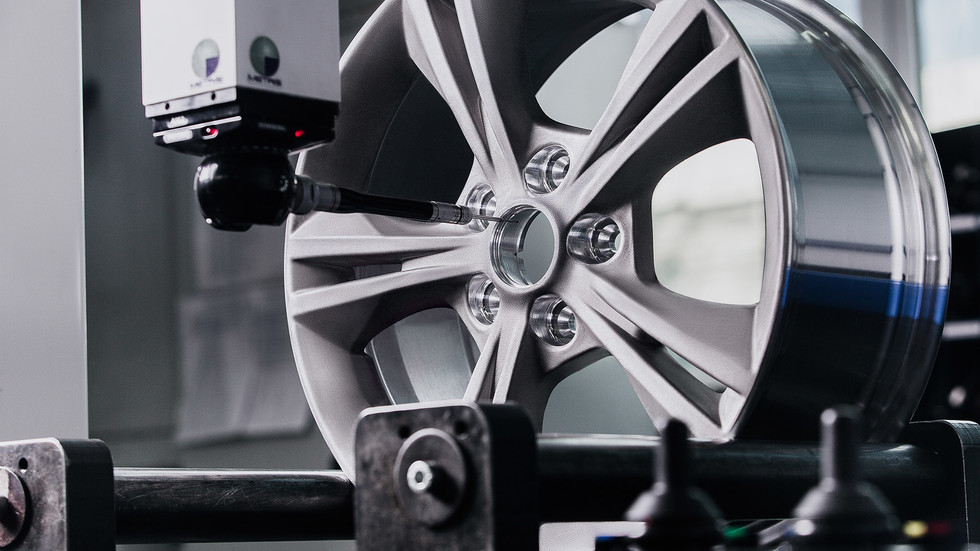

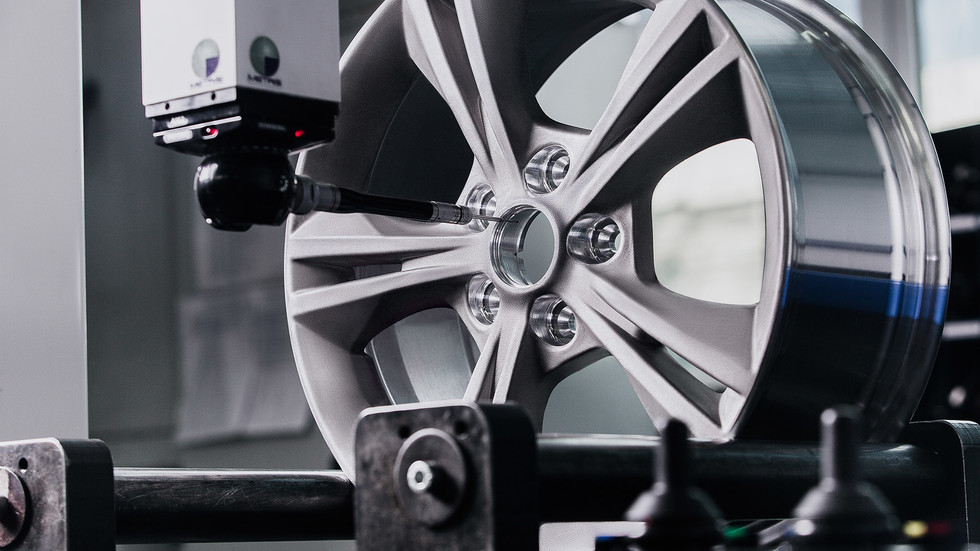

— Оттестированная модель попадает в серийное производство, где в пресс-формы заливается под низким давлением алюминиевый сплав, химический состав которого постоянно контролируется металлургами завода. Весь процесс автоматизирован: цифровые системы, которыми снабжены литейные машины, исключают как внешние, так и внутренние дефекты отливки. Участок финишной механической обработки роботизирован — точность обработки без участия человека гарантирует идеальную балансировку и отсутствие биения колеса. Готовая деталь отправляется в современную покрасочную линию Eisenmann, а в конце цикла каждый выпущенный диск проходит контроль геометрии, механических свойств, скрытых дефектов, а также химический и спектральный анализ структуры, получая индивидуальный сертификат.

Китай vs Россия

В начале ХХ века знаменитый немецкий инженер-металлург Альфред Вильм, изобретатель дюралюминия, открыл необычное явление. Оказалось, что детали из сплавов алюминия после закалки и резкого охлаждения постепенно увеличивают свою твёрдость в течение нескольких суток, не теряя при этом пластичности! Это явление назвали старением алюминия. Постепенно процесс искусственного старения усовершенствовали, усилив и ускорив за счёт определённой последовательности термообработки — это называется термоупрочнением.

Сегодня СКАД — единственное в России предприятие, производящее термоупрочнённые диски из алюминиевых сплавов.

Благодаря современным технологиям, собственной разработке сплавов и высочайшему контролю качества прочность скадовских колёс стала знаменитой, что позволило переигрывать не только ухабистые и раздолбанные российские дороги, но и демпингующих китайских производителей, которые пренебрегают и составом сплавов, и точностью производства.

Кто стоит за плечами?

Статья об истории создания и эволюции автомобильного колеса — экскурс в историю, стальные и литые изделия, взгляд в будущее. В конце статьи — интересное видео о создании колеса. Статья об истории создания и эволюции автомобильного колеса — экскурс в историю, стальные и литые изделия, взгляд в будущее. В конце статьи — интересное видео о создании колеса.

Не секрет, что такое изобретение, как колесо, является важнейшим атрибутом нашей жизни. Но мало кто знает, что первые колеса появились много тысячелетий назад и служили для лепки горшков и других изделий. После появления подобного предмета в обыденном обиходе жизнь людей стала более комфортной и продуктивной. Колесо послужило своеобразным катализатором, подтолкнувшим человека к новым плодотворным открытиям. Какова же А история создания автомобильного колеса?

Немного истории об автомобильном колесе

Однако некоторые ученые придерживаются мнения, что история создания колеса уходит своими корнями намного дальше, и датируют открытие началом эпохи палеолита (от 15 до 750 тысяч лет назад).

Но, скорее всего, в те далекие времена его заменяли обычные бревна и овальные предметы, которые устанавливались под крупные (например, под тушу мамонтов, камни, деревья) для более продуктивной транспортировки. Принцип действия такой технологии был простой: после перемещения объекта на небольшое расстояние очередной ролик укладывали спереди. В результате предмет медленно, но двигался.

Потом люди изобрели новое транспортное приспособление, которое подразумевало соединение двух бревен по краям крупной деревянной платформы. К сожалению, изобретение не оправдало себя из-за многих недостатков и плохой износостойкости.

Через 1500 лет произошло ещё одно изменение в жизни колеса. Перед людьми встала задача создания эффективного приспособления для более быстрой транспортировки грузов и экономии расходуемого материала. В результате появились колеса со спицами. Ученые считают, что родиной колесниц является Древний Египет, но модернизированную версию деревянного изделия нашли и в Греции.

Ещё одно очень важное открытие произошло в 1845 году, когда Р. В. Томсон зарегистрировал патент на первую пневматическую шину для автомобилей. Идею усовершенствовали в конце 19 века, и вскоре такое изобретение появилось на всех велосипедах тех времен. Твёрдая резина усиливала сцепление транспортного средства с дорогой, делая перемещение комфортным и быстрым. Именно в этот период эволюция колеса вышла на совершенно новый уровень.

Колеса для автомобилей

Начиная с 19 века, в развитии науки и техники произошла настоящаа революция. Открытия в разных научных областях заставляли людей искать более оптимальные решения для перемещения. Тогда появились первые прототипы полноценного автомобиля. После выпуска легендарного транспортного средства под названием Motorwagen в 1885 году создатель патента Карл Бенц начал усиленно заниматься разработкой подходящих колес для своей машины. Его трёхколесный автомобиль получил велосипедные колеса, оборудованные более жесткой, не пневматической резиной.

Пневматическую версию представили знаменитые братья Андре и Эдуард Мишлен, которые через некоторое время, стали основателями компании с одноименным названием. Кстати, её продукция пользуется спросом до нашего времени. Кроме того, в1910 году сотрудники компании BF Goodrich реализовали выпуск первых высококачественных шин с большим эксплуатационным сроком и отличной износостойкостью. При производстве в резину добавили определенное количество углерода. Вскоре технологию стали использовать и другие производители автомобильных шин.

На далёком Западе долгое время применялись деревянные колеса от артиллерии, но в середине 20 века их сменили сварные спицевые конструкции. Они устанавливались на автомобилях серии Ford T. И если сравнивать ситуацию с европейскими странами, где большим спросом по-прежнему пользовались жесткие покрышки от Мишлен, то Америку покорили пневматические разработки Данлопа. Но используемые в те времена покрышки существенно отличались от современных — их производили из белой резины Carbonless, а срок службы редко превышал расстояние в 3-3,5 тысячи километров. Но после прохождения 40-60 километров шины нуждались в срочном и долгом ремонте, т.к. их поверхность быстро лопалась или прокалывалась.Как ни странно, но следующий рывок в эволюционном развитии колес имел сходства с ранее существующей твердой конструкцией. Это объяснялось необходимостью снизить расходы за счет использования изделий из стали. Оправу изготавливали из полосы металла, а диск — из листового металла, который выбивали с помощью прессового оборудования. Затем два элемента приваривали друг к другу для создания лёгкого и устойчивого к интенсивным нагрузкам изделия. Основным плюсом такой технологии стала быстрота, что позволило выпускать колеса в крупных масштабах. Применение автоматизированного производственного оборудования сделало процесс изготовления доступным и массовым.

В настоящее время существует две разновидности автомобильных колес:

-

Колеса из сплавов — литые;

Оба вида колес имеют свои плюсы и минусы.

Стальные колеса

Стальные колеса применяются на протяжении долгих лет с момента запуска массового автомобилестроения, и до 80-х годов прошлого века они не имел эффективной альтернативы. Диски изготавливаются на основе прямого куска стали, который поддаётся воздействию пресса для формирования двух половинок будущего колеса. После этого отдельные части соединяются между собой точечной сваркой. В завершении остаётся добавить защитное антикоррозийное покрытие, и всё – диск готов!

Плюсы стальных дисков:

-

Основной плюс подобной технологии заключается в невысокой стоимости. Средняя цена изделия отечественного производства равна 500-100 рублей;

Из минусов следует выделить:

-

Внушительный вес. Применение стальных листов негативно сказывается на толщине металла, ведь если её уменьшить, износостойкость и прочностные показатели существенно упадут. Тяжелые колеса дают интенсивную нагрузку на автомобиль и вызывают усиленное потребление топлива.

Литые диски

При производстве автомобильных дисков из алюминиевых сплавов примеряется технология литья. Отливку проводят тремя различными способами:

Метод литья под низким давлением позволяет создавать удивительные конструкции с высоким качеством сборки и большим сроком службы, превосходящим кокильное литьё на 15-25%.

Преимущества литых дисков очевидны:

-

Отсутствие громадного веса и большой нагрузки на ходовую часть автомобиля. В результате рабочие свойства транспортного средства улучшаются, а интенсивность износа резины существенно падает. Также качественный литый диск предотвращает перегрев тормозных колодок;

Недостатки включают в себя:

-

Заметную хрупкость конструкции. Если автомобиль столкнётся с каким-нибудь препятствием, вполне вероятно, что диск расколется и станет непригодным для дальнейшего использования;

Без сомнений, выполненные с учётом всех требований качества и безопасности диски обладают большим эксплуатационным сроком и надёжностью. Их устойчивость к воздействиям в виде столкновений, коррозии и т.д. максимальная.

Взгляд в будущее на колеса для авто

В 2006 году сотрудники известного бренда показали миру свою уникальную разработку — бескамерные колеса, изготовленные по совершенно новой технологии. Они не пневматические, так как полностью состоят из резиновых протекторов и эластичных спиц, которые поглощают удары и другие воздействия, снижая интенсивность износа колёс и подвески.

Ребята из Michelin уверены, что новая технология подарит автомобильным колёсам повышенную грузоподъёмность и высокую устойчивость к езде по бездорожью.

Но масса преимуществ не исключает наличие недостатков. Главный из них заключается в ограничении допустимой скорости до 80 км/ч. После преодоления этого рубежа машина начинает сильно вибрировать.

Все же революционные бескамерные шины Michelin — это новое слово в мире автомобилестроительной отрасли. Но они станут актуальными исключительно для электрических автомобилей.

Видео об истории создания колеса:

Существует три основных вида легкосплавных дисков (отличаются свойствами и технологиями производства):

Литые легкосплавные диски

Кованые диски

Сборные диски

В частности, при выборе легкосплавных дисков, автолюбителю нужно понимать, какие они бывают, каковы принципиальные отличия разных видов дисков, и чем отличается плохой легкосплавный диск от хорошего и на что обращать внимание при покупке легкосплавных дисков. Ответы на все эти вопросы Вы найдете на этой странице.

Дополнительно рекомендуем почитать:

Диски Replica — что это такое и можно ли их покупать?

Вылет диска — возможны ли отклонения от штатного?

Расшифровка маркировки на диске

Производственный процесс изготовления литых и кованых дисков — видео

Шинный калькулятор — расчет всех параметров диска и покрышки онлайн

Ремонт литых дисков — что можно делать и какие нюансы?

Наиболее распространенными на сегодняшний день являются литые легкосплавные диски, поэтому, с них наверное и нужно начинать.

Как делают литые диски?

Способ производства литых дисков понятен даже из их названия – эти диски отливают в готовую форму. Для производства литых дисков используют сплавы на алюминиевой основе (именно поэтому в Европе такие диски называют алюминиевыми), либо (что бывает намного реже) – сплавы на магниевой основе

Нужно сказать, что характеристики готового диска, в том числе его надежность, устойчивость к ударам и прочность очень зависят от многих факторов, начиная от качества сплава, литейной формы, и заканчивая качеством конечной обработки и покраски. Поэтому категорически не следует спешить с покупкой самых дешевых литых дисков – не исключено, что их качество хромает на обе ноги.

Чем литые диски отличаются от стальных?

Основными отличиями литых дисков от стальных являются вес, цена, а также внешний вид – про это знают все. Литой диск, в среднем, на 30-40% легче стального, что существенно влияет на управляемость автомобиля и снижает нагрузку на подвеску. Кроме того, литые диски гораздо эстетичнее и красивее смотрятся на машине, что является основной мотивацией к их приобретению. Но, за все удовольствия нужно платить, поэтому, разумеется, стоимость литого диска может превысить стоимость его стального аналога в несколько раз.

Но есть еще несколько принципиальных отличий, которые всплывают в процессе эксплуатации, и о которых следует знать каждому автолюбителю, принявшему решение о приобретении таких колес.

Дело в том, что после отливки диски проходят процесс каления, в связи с чем приобретают некоторые дополнительные свойства, в частности это твердость и хрупкость. Именно так – литые диски – хрупкие, они не гнутся при сильном ударе – они трескаются и лопаются.

Как литые диски реагируют на ямы?

Итак, какой удар нужен литому диску для того, чтобы его разрушить? Это очень зависит от качества конкретного изделия, но в большинстве случаев, сила удара нужна гораздо более высокая, чем, скажем для стальной штамповки. Принципиальная же разница состоит в том, что загнутый в результате наезда на яму или бордюр стальной диск, в самом худшем случае, приведет к постепенному снижению давления в колесе, а деформация литого диска, скорее всего, приведет к разрушению диска и мгновенной потере управляемости автомобиля.

А теперь представьте себе наезд на серьезную яму на большой скорости! Ничего приятного, верно? Добавьте еще один бонус – несмотря на активную рекламу сотен шиномастерских, литой диск в большинстве случаев абсолютно неремонтопригоден! То есть можно конечно отстроить с помощью сварки и краски первоначальный вид (внешность) диска, но первоначальные свойства – увы, никак.

Но, эта статья ни в коем случае не является антиагитацией против покупки и использования литых дисков. Напротив, во многих ситуациях их использование является вполне оправданным и безопасным.

В каких случаях лучше отказаться от использования литых дисков?

Литые диски на самом деле годятся для большинства автолюбителей и ситуаций. Преимущества их перед стальными очевидны: они не ржавеют, лучше моются и выглядят, им не нужны колпаки, которые постоянно теряются, а также, благодаря меньшему весу, такие диски улучшают управляемость и уменьшают нагрузку на подвеску.

Вопрос об использовании литых дисков зимой – это индивидуальное решение автолюбителя, которое должно базироваться на условиях зимнего вождения. Гололед и намерзшие участки грязе-снеговой каши на дороге увеличивают вероятность боковых ударов дисков, а поэтому, если у Вас нет уверенности в коммунальных службах либо в собственных навыках зимнего вождения – от езды на литых дисках зимой лучше воздержаться. Кроме того, реагенты, которые применяются дорожными службами в зимние месяцы, могут оказывать разрушительное воздействие на лако-красочное покрытие литых дисков (это очень зависит от их производителя и качества), а потому не исключено, что после зимы такие диски просто потеряют вид и потребуют недешевой косметической реставрации.

В любом случае следует помнить, что зимой безопаснее и комфортнее ездить на высокопрофильной резине, и особенно это касается именно литых дисков, поэтому на зиму правильнее выбирать наименьший допустимый производителем автомобиля диаметр диска.

Что такое кованые диски и чем они отличаются от литых?

Кованые диски делают из тех же материалов (сплавов), что и литые, только отличается сама технология производства: кованые диски производятся путем промышленной горячей штамповки, после чего, также как и литые, проходят процесс закалки и искусственного старения.

Исходя из технологии производства, такие диски несколько легче своих литых аналогов, но при этом они имеют гораздо более высокую прочность, меньшую хрупкость и в некоторых случаях они вполне ремонтопригодны. На сильные удары такие диски реагируют почти также, как стальная штамповка, т.е. они могут деформироваться, не разрушаясь при этом, только сама сила удара, необходимая для деформации, нужна гораздо большая, нежели для стального диска.

Именно в ударопрочности кроется основной недостаток кованого диска — на большой яме и на высокой скорости кованый колесный диск, скорее всего, останется целым, но передаст при этом всю силу удара на подвеску автомобиля, которая на такую нагрузку в большинстве случаев не рассчитана. Поэтому, "поймав" яму на скорости на кованых дисках настоятельно рекомендуется при первой же возможности заехать на СТО и проверить состояние подвески.

В целом, кованый диск можно считать оптимальным соединением эксплуатационных преимуществ литого и стального дисков, за исключением такого немаловажного потребительского свойства, как цена. Кованые диски в разы дороже литых, а поэтому позволить их себе могут лишь немногие автолюбители, кроме того, кованые диски предназначены, в основном для эксплуатации на автомобилях с усиленной подвеской.

Как отличить кованый диск от литого?

Чем ковка отличается от литьяНа самом деле есть всего несколько косвенных признаков, по которым можно внешне различить кованые и литые диски в магазине. Абсолютно точно определить, ковку Вам предлагают или литье Вы, без сложных исследований и оборудования, никак не сможете. Поэтому, полагаться придется на собственную логику, а также компетентность и честность продавца.

Итак, наиболее распространенный "в народе" способ отличия — по маркировке. Если речь идет о дисках серийного производства, то служебная маркировка, которая в большинстве случаев наносится на внутренние поверхности дисков, в литом диске выпуклая (вылитая), а в кованом — вдавленая (выштампованная). В большинстве случаев такой способ отличия работает (это связано с технологией производства обоих типов дисков), но из этого правила существует достаточно много исключений (в обе стороны), поэтому полагаться только на этот признак не следует. Особенно часто исключения касаются кованых дисков, произведенных тюнинговыми ателье и серьезными производителями на заказ.

В спецификациях от производителя кованые диски обозначаются словом FORGED, литые — CAST, но эти обозначения крайне редко наносятся на сам диск, кроме того, если речь идет о дешевой продукции из Китая или Турции, исключить нанесение, к примеру надписи FORGED на поверхность литого диска нельзя никак.

Следующий признак, по которому можно косвенно отличить кованый диск от литого — форма и вес. Кованые диски обязательно проходят специальную обработку на фрезерном и токарном оборудовании, поэтому, как правило имеют более ровные (точеные) формы. Однако, следует признать, что в последние годы эта разница становится все менее заметной. Кроме того, хороший кованый диск существенно (на 20-30%) легче своего литого аналога. Последняя характеристика (вес) касается только действительно дорогих и качественных дисков, ибо вес литых и кованых дисков, к примеру, российского производства, практически одинаков.

Ну и последний признак, по которому Вы сможете косвенно оценить, какие шансы у предлагаемого диска оказаться кованым — цена. Качественные кованые диски намного дороже литых, если речь идет о дисках иностранного производства.

Чем отличаются дешевые легкосплавные диски от дорогих?

выбор легкосплавных дисковА действительно, ведь разброс цен на легкосплавные диски одного типоразмера слишком велик (иногда в разы), как выбирать диски, не переплачивая слишком много денег, и при этом получить необходимое и достаточное качество, которое обеспечит безопасность и штатные ходовые характеристики автомобиля?

Нужно понимать, что все, что Вы сможете прочитать на этом сайте о технологиях производства литых дисков – это теория, качество готового продукта очень сильно зависит от качества сплава и от строгости выдержки всех этапов технологии. Исходя из этого, при выборе производителя дисков нужно внимательно изучать отзывы и тесты его продукции, а если таковых в Интернете нет – значит покупка продукции этого производителя – в известной степени риск. В отличии от, скажем, моторных масел, автомобильные диски не проходят сертификаций в независимых лабораториях, а поэтому единственными доступными критериями оценки качества легкосплавных дисков для автолюбителя являются отзывы, цена и здравый смысл.

В любом случае, при покупке дисков нужно в первую очередь думать, как не купить подделку, потому что именно контрафактные диски чаще всего и грешат качеством. Поэтому настоятельно не рекомендуется покупать легкосплавные диски с рук, у незнакомых продавцов на рынке и т.д. Самым известным случаем массовой продажи поддельных дисков является виртуальный бренд — диски Replica, которые по сути в любом случае являются поддельными, просто за счет большого числа производителей, качество таких дисков бывает разным. Но, подделывают и конкретные известные марки дисков, так что купить поддельные диски на самом деле не так уж сложно.

Насколько критичны вылет, ширина и диаметр диска?

Рекомендую почитать статью, в которой расписано детальнее об эксплуатационных параметрах дисков, но коротко можно сказать так: что бы Вам не говорили продавцы, ширина и диаметр диска должны строго соответствовать одному из предусмотренных производителем автомобиля типоразмеров шин (их исчерпывающий список Вы найдете на внутренней стороне лючка бензобака, на наклейке в проеме водительской дверцы, либо в инструкции по эксплуатации автомобиля – как правило – это таблица давления в шинах для каждого из предусмотренных типоразмеров). А вылет должен точно соответствовать требованиям автопроизводителя, вылет диска у одной модели авто один, и это не диапазон допустимых значений, а конкретное число.

Да, широкие диски с большим радиусом дороже и красивее, поэтому продавцам удобно и выгодно убеждать покупателей в том, что главным параметром является общий диаметр колеса, но они при этом умалчивают, что конструкция подвески любого автомобиля разрабатывается именно под определенные нагрузки и усилия, и распределения этих нагрузок для шин разной высоты профиля и разной ширины разные. Кроме того, низкопрофильная резина отдаст подвеске намного больше усилий при любом ударе или яме, вследствие чего срок службы подвески существенно сократится, а сама поездка на автомобиле по неидеальному покрытию станет в разы менее комфортной.

На самом деле, вылет диска определяет распределение боковых нагрузок на ключевые узлы подвески, а потому является определяющим фактором, который обеспечивает правильную (предусмотренную производителем автомобиля) работу подвески во всех режимах. И несоответствие вылета дисков требованиям автопроизводителя может привести к крайне печальным последствиям, и речь тут далеко не только о сроках службы шаровых опор или наконечников рулевых тяг.

Что бы не писал в своей рекламе производитель диска и что бы не говорил продавец в магазине, тот факт, что диск нормально сел на ступицу, не цепляет за суппорта и рулевые наконечники, еще не означает, что этот диск Вам подходит: все без исключения параметры должны строго соответствовать требованиям производителя автомобиля. Помните, что отказ на дороге электрики или даже двигателя, скорее всего создаст Вам только финансовые затруднения, тогда как любые проблемы подвески могут создать прямую угрозу жизням водителя и пассажиров автомобиля. Поэтому никакие красота и эстетика, а также мода не могут служить оправданием для нарушения требований производителя автомобиля к типоразмеру колесных дисков.

Ничего так легко не меняет в лучшую сторону облик автомобиля, как комплект литых колёс из алюминия. Это подчёркивали ещё специалисты по колёсам из легендарной передачи "Тачку на прокачку". Давайте разберёмся, когда появились легкосплавные диски, какими они должны быть, как их правильно выбрать и почему российские колёса не брезгуют ставить на свои машины мировые лидеры автопрома: Ford Motor Company, Renault и другие.

Начиная с появления первого трёхколёсного автомобиля авторства легендарного изобретателя Карла Бенца в 1885 году автомобильные колёсные диски делались из стали путём штамповки и сварки. Продолжалось это порядка восьмидесяти лет. Однако в 70-х годах ХХ века, когда алюминиевая промышленность начала своё стремительное проникновение во все сферы человеческой жизни, появились диски, отливаемые или выковываемые из алюминиевых сплавов. К примеру, знаменитая итальянская компания OZ Racing изготовила своё первое алюминиевое колесо в 1971 году, а не менее авторитетная немецкая фирма Borbet производство дисков из лёгких сплавов поставила на поток в 1977 году.

Суровый советский автоспорт

А что мы имеем сейчас?

Объёмы производства методично росли, и было решено расширить направления деятельности: кроме розничного рынка охватить ещё и конвейеры автосборочных предприятий иностранных марок, которые в то время начали появляться в нашей стране. Для этого буквально за пару лет скадовцы прошли все уровни международной сертификации и выполнили требования большинства крупнейших автобрендов. Завод сертифицировали в соответствии со спектром стандартов ISO и иных международных стандартов, и теперь СКАД активно вовлечён в локализационные проекты с такими автомобильными гигантами, как Ford Motor Company, Volkswagen, Peugeot, Citroen, KIA, Toyota Motor Corporation, Mitsubishi.

Роботы вместо людей

В далёком 2004 году с конвейера СКАД выходило всего шесть моделей колёсных дисков, а сегодня ассортимент насчитывает более 75 моделей от 13 до 20 дюймов в диаметре на самый широкий спектр популярных в России автомобилей. Обеспечить успех столь массового производства в окружении множества западных и азиатских конкурентов заводу СКАД помогло не только удачное месторасположение, но и изначальный упор на автоматизацию.

— Всё начинается с этапа проектирования, где специалисты создают 3D-модель диска и подвергают её виртуальным тестам, что позволяет контролировать качество конструкции ещё до отливки, — продолжает исполнительный директор СКАД Александр Баранцев.

— Оттестированная модель попадает в серийное производство, где в пресс-формы заливается под низким давлением алюминиевый сплав, химический состав которого постоянно контролируется металлургами завода. Весь процесс автоматизирован: цифровые системы, которыми снабжены литейные машины, исключают как внешние, так и внутренние дефекты отливки. Участок финишной механической обработки роботизирован — точность обработки без участия человека гарантирует идеальную балансировку и отсутствие биения колеса. Готовая деталь отправляется в современную покрасочную линию Eisenmann, а в конце цикла каждый выпущенный диск проходит контроль геометрии, механических свойств, скрытых дефектов, а также химический и спектральный анализ структуры, получая индивидуальный сертификат.

Китай vs Россия

В начале ХХ века знаменитый немецкий инженер-металлург Альфред Вильм, изобретатель дюралюминия, открыл необычное явление. Оказалось, что детали из сплавов алюминия после закалки и резкого охлаждения постепенно увеличивают свою твёрдость в течение нескольких суток, не теряя при этом пластичности! Это явление назвали старением алюминия. Постепенно процесс искусственного старения усовершенствовали, усилив и ускорив за счёт определённой последовательности термообработки — это называется термоупрочнением.

Сегодня СКАД — единственное в России предприятие, производящее термоупрочнённые диски из алюминиевых сплавов.

Благодаря современным технологиям, собственной разработке сплавов и высочайшему контролю качества прочность скадовских колёс стала знаменитой, что позволило переигрывать не только ухабистые и раздолбанные российские дороги, но и демпингующих китайских производителей, которые пренебрегают и составом сплавов, и точностью производства.

Кто стоит за плечами?

Читайте также: