Камаз экскаватор 53501 неисправность гидросистемы

Добавил пользователь Владимир З. Обновлено: 19.09.2024

В гидравлических системах, как и в любых других устройствах, встречаются два вида неисправностей, или, как их принято называть в теории надежности, два типа отказов: внезапные и постепенные.

Давайте разберемся какие виды неисправностей бывают:

- Незапланированные отказы – гидравлическая система Экскаватора теряет производитьность или работоспособность вызванна отказам рабочих огрегатов: гидронасос, гидроцилиндр, гидрораспределитель, обрыв рукава высокого давления, гидромотор.

- Постепенный износ – следственные причины износа рабочих агрегатов, постепенное уменьшение производительности в следствии износа деталей!

Исходя из нашего опыты составим таблицу несиправностей гидравлической системы, а также рекомендации по устранению

Наиболее характерные неисправности

и способы их устранения.

Возникающие проблемы

Причина следственная связь

Как устранить, варианты

Гидравлическая жидкость не поступает в трубопроводы

Неправильное направление вращения вала насоса.

В баке мало рабочей жидкости.

Засорился всасывающий трубопровод.

Подсос воздуха во всасывающей трубе.

Большая вязкость рабочей жидкости.

Засорился демпфер переливного клапана

Изменить вращение вала.

Долить жидкость до отметки маслоуказателя.

Устранить повреждения или заменить насос.

Заменить рабочую жидкость.

Промыть клапан и прочистить демпферное отверстие.

Нет давления в гидравлической системе

Повышенные внутренние утечки в насосе.

Большие внешние утечки по валу насоса.

Большие внутренние утечки в гидросистеме.

Завис золотник предохранительного клапана или запорный элемент переливного клапана.

Уменьшение вязкости масла вследствие его нагрева (обычно выше 50 °С.).

Проверить производительность насоса на холостом ходу и под нагрузкой. При объемном КПД ниже паспортного заменить насос.

Заменить уплотнения. Проверить, нет ли раковин, трещин и т.д. При их обнаружении заменить насос. Заменить уплотнения.

Проверить узлы гидросистемы на герметичность и отремонтировать.

Разобрать и промыть клапан, проверить состояние демпфера, пружины, шарика и его седла.

Улучшить условия охлаждения масла.

Присутствие шума, вибрации

Большое сопротивление во всасывающем трубопроводе.

Мала пропускная способность фильтра или он засорился.

Подсос воздуха во всасывающей трубе.

Засорился сапун в баке.

Резкое изменение проходного сечения трубопроводов.

Нежесткое крепление трубопроводов.

Увеличить проходное сечение труб.

Заменить фильтр или промыть его.

Разобрать и проверить демпфирующие каналы.

Несинхронное движение цилиндров

Наличие воздуха в гидросистеме.

Давление настройки предохранительного клапана близко к давлению, необходимому для движения рабочих органов.

Мало противодавление на сливе из цилиндра.

Механическое заедание подвижных частей гидроцилиндра.

Неравномерная подача масла насосом. Шум и стук в насосе вследствие поломки одной из лопаток или плунжера.

Выпустить воздух из системы.

Настроить предохранительный клапан на давление на 0,5. 1,0 МПа больше, чем давление, необходимое для движения рабочих органов.

Повысить сопротивление на сливе (регулировкой дросселя или подпорного клапана).

Большие внутренние или внешние утечки в элементах гидросистемы.

Регулятор расхода заедает в открытом положении.

Предохранительные и переливные клапаны отрегулированы на низкое давление

Разобрать регулятор расхода, проверить исправность пружины и плавность перемещения золотника. Устранить дефекты, промыть и собрать регулятор.

Настроить предохранительные и переливные клапаны.

Загрязнение рабочей жидкости.

Засорение фильтров, дросселей и других аппаратов системы.

Облитерация (заращивание) щелей дросселя.

Износились уплотняющие поверхности гидроагрегатов или снизилась вязкость рабочей жидкости.

Заменить жидкость и промыть гидросистему.

Увеличить открытие дросселя или установить дроссель с меньшим минимальным расходом.

Заменить износившиеся гидроагрегаты или заменить рабочую жидкость.

На холостом ходу повышенное давление в линии нагнетания

Уменьшенного проходного сечения трубопроводов, также в результате некачественного монтажа.

В переливном клапане засорился канал управления.

Повышенные механические сопротивления движению рабочих органов.

Заменить аппаратуру, установить трубопроводы с большим проходным сечением, исключить излишние изгибы, соединения и т.п.

Прочистить канал управления.

Устранить недостатки конструкции, отремонтировать штоки цилиндров и т.п.

Нагревается гидравлическое масло

Повышенные потери давления в трубопроводах и гидроаппаратуре.

Плохой отвод теплоты от бака и трубопроводов.

Насос не разгружается во время пауз.

Чрезмерно большие запасы по давлению и подаче насоса.

См. п. 7, а также улучшить теплоотвод от бака и труб.

Проверить работу разгрузочного устройства, устранить дефекты.

Установить насос с требуемыми параметрами.

Неработает обратный клапан

Клапан не прилегает седлу.

Дефект рабочих кромок клапана или седла.

Сломалась пружина клапана.

Разобрать клапан, проверить состояние седла, конуса клапана и пружины.

Устранить дефекты, промыть и собрать клапан.

Неработает предохранительный клапан

Засорился демпфер или седло клапана. Потеря герметичности в системе дистанционной разгрузки.

Износился шарик или седло.

Прочистить демпфер, промыть потоком жидкости.

Заменить шарик или седло.

За редукционным клапаном нет давления

Засорился демпфер или седло клапана.

Износился шарик или седло.

Присутствие утечки через дренажный клапан

Износились рабочие поверхности подвижных распределительных устройств.

Произвести ремонт или замену.

Не работаю золотники

Заедание золотника в корпусе (задир золотника).

Заклинивание золотника при грязном масле или осевшей возвратной пружине.

Густое масло затрудняет перемещение золотника.

Якоря электромагнитов не перемещаются на полную величину хода.

Расклепался конец толкателя.

Засорилось дренажное отверстие в золотнике.

Снять электромагниты, проверить вручную перемещение золотника, проверить затяжку крепления корпуса золотника, промыть аппарат, сменить масло.

Проверить напряжение в зажимах электромагнита, устранить заедание якоря при перемещениях.

Не работаю электромагниты

Слишком сильны возвратные пружины.

Напряжение питающего тока не соответствует номиналу.

Расклепался якорь электромагнита.

Заменить на более слабые. Отрегулировать электротоки.

Выход из строя гидравлической линии

Недопустимые деформации гибких рукавов.

Старение и износ гибких рукавов.

Резонансные колебания трубопроводов.

Значительные пики давления в гидросистеме.

Довести конструкцию маслопровода.

Закрепить трубы скобами.

Поставить перепускные клапаны и демпферы. Снизить скорость рабочего органа.

Работа редукционного клапана нестабильна

Регулирующая пружина сжата почти до полного прилегания витков.

Золотник клапана заедает.

Засорилась линия отвода масла после шарика в бак.

Осела регулирующая пружина.

Засорилось демпферное отверстие золотника.

Между шариком и седлом попала грязь или поврежден шарик.

Разобрать клапан промыть и заменить дефектные детали.

Производительность силового узла теряет производительность

Засорилась щель дросселя.

Ослабла пружина встроенного редукционного клапана или застрял золотник.

Повышение утечки в насосе и гидроагрегатах.

Большая вязкость масла.

Разобрать и промыть с заменой дефектных деталей.

Заменить износившиеся гидроагрегаты.

Не работает гидрораспределитель

Заедание золотника в корпусе вследствие грязного масла, пережима крепежных болтов, неплоскостности монтажной поверхности полома возвратных пружин, отсутствия давления управления.

Сгорела катушка или расклепался якорь.

Разобрать и промыть распределитель.

Ослабить крепежные болты.

Поверить давление управления.

Заменить дефектные детали.

Наружная течь масла в трубопроводах и элементах системы.

Низкий уровень рабочей жидкости в баке.

Негерметичность всасывающего трубопровода. Износ манжеты вала насоса.

Долить рабочую жидкость.

Происходит выброс масла через горловину

Избыток масла в баке.

Подсос воздуха в гидросистему.

Засорился фильтр или повреждены уплотнения крышки фильтра.

Слить часть масла.

Подтянуть соединения всасывающей линии.

Промыть фильтр и заменить уплотнения.

Цвет гидравлического масло белый

Попадание воды в масло через маслоохладитель.

Повышенная влажность воздуха.

Заменить сапун на баке.

Есть наружная утечка масла

Повреждение уплотнений деталей насоса.

Ослабление крепления крышек, фланцев, пробок и т.п.

Механический шум наружный

Дефект приводной муфты.

Ослабление крепления насоса или электродвигателя.

Подтянуть соединительную арматуру.

Механический шум внутренний

Износ деталей распределительного узла и деталей качающего узла насоса.

Разрушение отдельных деталей насоса.

Повреждение приводной муфты.

Несоосность валов насоса и двигателя.

Стрелка манометра на выходе гидронасоса неустойчива

Большое разрежение на всасывании из-за засорения линии всасывания.

Низкий уровень масла в баке.

Негерметичность линии всасывания.

Перегрузка насоса по давлению.

Износ деталей распределительного узла и поломка деталей качающего узла.

Долить рабочую жидкость.

Заменить всасывающую линию.

Отрегулировать или заменить предохранительный клапан.

Другие статьи

План на диагностику: 1. Мерим основное давление; 2. Мерим давление управления; 3. Проверяем электронику; 4. Проверить распределитель пилотный.

Насос №1 – 320 бар Насос №2 - 100 бар Давления управления одинаково приходит 40 Бар. Учитывая со слов машиниста, что гусянка левая еле-еле крутится относительно правой делаем вывод о поломки .

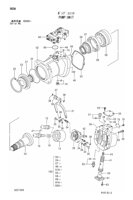

Принцип работы экскаватора: 1. Двигатель экскаватора, 2. Гидравлический насос, 3. Гидравлический распределитель, 4. Редуктор поворота, 5. Редуктор хода, 6. Гидравлический цилиндр.

Причины неисправностей в гидравлических приводах и виды их проявления столь разнообразны, что свести их в единый перечень не представляется возможным. Хотя эксплуатация гидравлических приводов и систем обычно сопровождается статистическим сбором и учетом информации о возникающих неполадках и характерных отказах, в технических описаниях и инструкциях по эксплуатации конкретных гидроаппаратов, как правило, приводятся признаки и описание лишь наиболее типичных неисправностей.

Основываясь на данных такого статистического учета отказов гидроаппаратов, ниже приведем примерный перечень наиболее характерных неисправностей и рекомендуемых способах их устранения.

Наиболее характерные неисправности и способы их устранения.

Насос не подает жидкость в систему

Неправильное направление вращения вала насоса.

В баке мало рабочей жидкости.

Засорился всасывающий трубопровод.

Подсос воздуха во всасывающей трубе.

Большая вязкость рабочей жидкости.

Засорился демпфер переливного клапана

Изменить вращение вала.

Долить жидкость до отметки маслоуказателя.

Устранить повреждения или заменить насос.

Заменить рабочую жидкость.

Промыть клапан и прочистить демпферное отверстие.

Насос не создает давления в системе

Повышенные внутренние утечки в насосе.

Большие внешние утечки по валу насоса.

Большие внутренние утечки в гидросистеме.

Завис золотник предохранительного клапана или запорный элемент переливного клапана.

Уменьшение вязкости масла вследствие его нагрева (обычно выше 50 °С.).

Проверить производительность насоса на холостом ходу и под нагрузкой. При объемном КПД ниже паспортного заменить насос.

Заменить уплотнения. Проверить, нет ли раковин, трещин и т.д. При их обнаружении заменить насос. Заменить уплотнения.

Проверить узлы гидросистемы на герметичность и отремонтировать.

Разобрать и промыть клапан, проверить состояние демпфера, пружины, шарика и его седла.

Улучшить условия охлаждения масла.

Шум и вибрация в системе

Большое сопротивление во всасывающем трубопроводе.

Мала пропускная способность фильтра или он засорился.

Подсос воздуха во всасывающей трубе.

Засорился сапун в баке.

Резкое изменение проходного сечения трубопроводов.

Нежесткое крепление трубопроводов.

Увеличить проходное сечение труб.

Заменить фильтр или промыть его.

Разобрать и проверить демпфирующие каналы.

Неравномерное движение рабочих органов

Наличие воздуха в гидросистеме.

Давление настройки предохранительного клапана близко к давлению, необходимому для движения рабочих органов.

Мало противодавление на сливе из цилиндра.

Механическое заедание подвижных частей гидроцилиндра.

Неравномерная подача масла насосом. Шум и стук в насосе вследствие поломки одной из лопаток или плунжера.

Выпустить воздух из системы.

Настроить предохранительный клапан на давление на 0,5. 1,0 МПа больше, чем давление, необходимое для движения рабочих органов.

Повысить сопротивление на сливе (регулировкой дросселя или подпорного клапана).

Резкое уменьшение скорости движения при росте нагрузки

Большие внутренние или внешние утечки в элементах гидросистемы.

Регулятор расхода заедает в открытом положении.

Предохранительные и переливные клапаны отрегулированы на низкое давление

Разобрать регулятор расхода, проверить исправность пружины и плавность перемещения золотника. Устранить дефекты, промыть и собрать регулятор.

Настроить предохранительные и переливные клапаны.

Постоянное уменьшение скорости движения рабочего органа

Загрязнение рабочей жидкости.

Засорение фильтров, дросселей и других аппаратов системы.

Облитерация (заращивание) щелей дросселя.

Износились уплотняющие поверхности гидроагрегатов или снизилась вязкость рабочей жидкости.

Заменить жидкость и промыть гидросистему.

Увеличить открытие дросселя или установить дроссель с меньшим минимальным расходом.

Заменить износившиеся гидроагрегаты или заменить рабочую жидкость.

Повышенное давление в нагнетательной линии при холостом ходе

Уменьшенного проходного сечения трубопроводов, также в результате некачественного монтажа.

В переливном клапане засорился канал управления.

Повышенные механические сопротивления движению рабочих органов.

Заменить аппаратуру, установить трубопроводы с большим проходным сечением, исключить излишние изгибы, соединения и т.п.

Прочистить канал управления.

Устранить недостатки конструкции, отремонтировать штоки цилиндров и т.п.

Повышенный нагрев масла в системе

Повышенные потери давления в трубопроводах и гидроаппаратуре.

Плохой отвод теплоты от бака и трубопроводов.

Насос не разгружается во время пауз.

Чрезмерно большие запасы по давлению и подаче насоса.

См. п. 7, а также улучшить теплоотвод от бака и труб.

Проверить работу разгрузочного устройства, устранить дефекты.

Установить насос с требуемыми параметрами.

Обратный клапан пропускает жидкость при изменении направления потока

Клапан не прилегает седлу.

Дефект рабочих кромок клапана или седла.

Сломалась пружина клапана.

Разобрать клапан, проверить состояние седла, конуса клапана и пружины.

Устранить дефекты, промыть и собрать клапан.

Предохранительный клапан не удерживает давления

Засорился демпфер или седло клапана. Потеря герметичности в системе дистанционной разгрузки.

Износился шарик или седло.

Прочистить демпфер, промыть потоком жидкости.

Заменить шарик или седло.

Давление за редукционным клапаном отсутствует

Засорился демпфер или седло клапана.

Износился шарик или седло.

Через дренажные отверстия большие утечки

Износились рабочие поверхности подвижных распределительных устройств.

Произвести ремонт или замену.

Золотники с электрогидравлическим управлением не переключаются при включении электромагнита

Заедание золотника в корпусе (задир золотника).

Заклинивание золотника при грязном масле или осевшей возвратной пружине.

Густое масло затрудняет перемещение золотника.

Якоря электромагнитов не перемещаются на полную величину хода.

Расклепался конец толкателя.

Засорилось дренажное отверстие в золотнике.

Снять электромагниты, проверить вручную перемещение золотника, проверить затяжку крепления корпуса золотника, промыть аппарат, сменить масло.

Проверить напряжение в зажимах электромагнита, устранить заедание якоря при перемещениях.

Электромагниты гудят и перегреваются

Слишком сильны возвратные пружины.

Напряжение питающего тока не соответствует номиналу.

Расклепался якорь электромагнита.

Заменить на более слабые. Отрегулировать электротоки.

Обрыв и трещины маслопроводов с нарушением герметизации

Недопустимые деформации гибких рукавов.

Старение и износ гибких рукавов.

Резонансные колебания трубопроводов.

Значительные пики давления в гидросистеме.

Довести конструкцию маслопровода.

Закрепить трубы скобами.

Поставить перепускные клапаны и демпферы. Снизить скорость рабочего органа.

Редукционный клапан не понижает давление или понижает недостаточно

Регулирующая пружина сжата почти до полного прилегания витков.

Золотник клапана заедает.

Засорилась линия отвода масла после шарика в бак.

Осела регулирующая пружина.

Засорилось демпферное отверстие золотника.

Между шариком и седлом попала грязь или поврежден шарик.

Разобрать клапан промыть и заменить дефектные детали.

Скорость подачи силового узла мала и падает при нагрузке (регулирование с помощью регулятора расхода)

Засорилась щель дросселя.

Ослабла пружина встроенного редукционного клапана или застрял золотник.

Повышение утечки в насосе и гидроагрегатах.

Большая вязкость масла.

Разобрать и промыть с заменой дефектных деталей.

Заменить износившиеся гидроагрегаты.

Поток масла не реверсируется распределителем золотникового исполнения

Заедание золотника в корпусе вследствие грязного масла, пережима крепежных болтов, неплоскостности монтажной поверхности полома возвратных пружин, отсутствия давления управления.

Сгорела катушка или расклепался якорь.

Разобрать и промыть распределитель.

Ослабить крепежные болты.

Поверить давление управления.

Заменить дефектные детали.

Образование пены на поверхности масла

Наружная течь масла в трубопроводах и элементах системы.

Низкий уровень рабочей жидкости в баке.

Негерметичность всасывающего трубопровода. Износ манжеты вала насоса.

Долить рабочую жидкость.

Масло и пена выбрасываются через заливную горловину маслобака или крышку встроенного сливного фильтра

Современная спецтехника: бульдозеры, экскаваторы, подъемники, краны, манипуляторы снабжены гидравлическим оборудованием. По мере эксплуатации оно изнашивается и выходит из строя. Хотя сами гидроцилиндры относительно просты, важно, чтобы ремонт был выполнен правильно. Плохая ремонтная работа приведет к повреждению или разрушению оборудования, травмам или гибели людей, работающих поблизости.

Советы как содержать гидравлическое оборудование в исправном состоянии

Большинство преждевременных отказов гидравлики предотвращают с помощью профилактического технического обслуживания. Есть несколько общих советов, которые применимы прямо сейчас, чтобы поддерживать машины и оборудование в рабочем состоянии:

- Визуально осматривайте свое оборудование: обратите внимание на надрезы на штоках цилиндров, скопление жидкости, ржавчину или коррозию, растрескивание или обугливание шлангов и проскальзывание фитинга. Когда оборудование работает, отметьте появившиеся необычные шумы или запахи.

- Проверяйте фильтры на засорение, регулярно очищайте и проверяйте предохранительные клапаны, осматривайте в поддоне наличие влаги, отбирая образец со дна. Смажьте маслом штоки цилиндров и замените поврежденные шланги.

- Эксплуатируйте оборудование в соответствии с рекомендациями. Использование оборудования сверх рекомендованной рабочей мощности приведет к чрезмерному износу оборудования, создаст профессиональную опасность для ваших сотрудников. Вносите необходимые обновления для обеспечения контроля за работой гидравлических узлов в автоматическом режиме.

- Убедитесь, что персонал правильно обучен устранению неполадок, работе с оборудованием и полностью информирован о недавних ремонтах или модернизациях. Устранение проблем в начальной стадии способствует сохранению работоспособности гидравлического оборудования.

- Профилактическое обслуживание проводит специалист, имеющий соответствующую подготовку. Необходимо специализированное оборудование и обученный ремонтный персонал. Будьте готовы определить, с какими работами справитесь собственными силами, и какие работы требуют помощи извне.

Как гидроцилиндры выходят из строя?

Поскольку поломка цилиндра может происходить по многим причинам, это руководство по устранению неисправностей гидравлической системы используют для анализа потенциальных причин выхода из строя цилиндра и определения корректирующих действий.

Неисправности гидроцилиндров, причины, способ устранения.

Возможные причины

Способы профилактики и ремонта

Поршневой шток забит.

Загрязнение масла. Загрязнение сальника подшипника.

Промойте всю гидравлическую систему. Замените все фильтры. Проверьте подшипник сальника.

Забито отверстие цилиндра.

Загрязнение масла по причине отказа подшипника поршня.

Промойте всю гидравлическую систему. Замените все фильтры. Проверьте подшипник головки поршня.

Гнутый поршневой шток.

Неисправность в работе: возможная перегрузка.

Не соответствие спецификации штока поршня.

Проверьте параметры работы.

Привести в соответствие спецификацию стержня.

Раздельный сварной шов на основании и портах.

Плохой оригинальный шов.

Проверьте параметры работы.

Сварите качественный шов.

Поломка креплений и соединений узлов цилиндра.

Ударная нагрузка - это внезапное воздействие на полное давление (или более), которое вызвано ненормальной нагрузкой или эксплуатационным использованием. Ударная нагрузка вызовет расщепление сварных швов на основании и отверстиях гидравлического цилиндра или повредит подшипник с проушинами.

Применение амортизирующих систем, встроенных в торцевые крышки цилиндров, или с помощью аккумуляторов, которые иногда помещаются в гидравлическую систему специально для поглощения удара.

Не допускайте превышения рабочих параметров гидравлической системы.

Износ стержня штока с одной стороны.

Отсутствие опоры подшипника.

Слишком большая боковая нагрузка.

Слишком маленький стержень.

Увеличьте площадь подшипника.

Измените операцию Увеличьте размер штока. Включите внешние направляющие.

Корпус цилиндра деформирован внутренним давлением (вздутие).

Возможное усиление внутреннего давления.

Деформация трубки цилиндра.

Проверьте работу гидравлического клапана. Проверьте резьбу.

Проверьте трубку на овальность и износ резьбы.

Разгерметизация корпуса, утечка жидкости.

Повреждение уплотнительного кольца сальника.

Проверить зазоры. Установите обратно вверх уплотнительное кольцо.

Неисправность тяги поршневого штока, внутренняя коррозия корпуса цилиндра.

Коррозия, по причине загрязнения рабочего агента.

Источники загрязнения могут включать в себя производственный процесс, гидравлические жидкости, воздействие на окружающую среду, износ системы и обслуживание. Наиболее распространенным загрязнителем является вода.

Обновите материал стержня до морской спецификации. Защитите стержень от непогоды.

Беречь от попадания воды.

Течет гидроцилиндр, регулярная утечка уплотнения.

Установлены неправильные уплотнения.

Пазы уплотнения подверглись коррозии или помечены.

Воздух попал в масло.

Уплотнения установлены неправильно.

Проверьте совместимость уплотнения с условиями. Проверьте все канавки уплотнения на предмет маркировки и коррозии. Убедитесь, что цилиндр прокачан правильно. Проверьте масло на загрязнение.

Проверьте состояние всех рабочих поверхностей.

Цилиндр становится горячим.

Проверка внутреннего перепуска давления.

Снимите цилиндр и осмотрите головку поршня и отверстие трубки.

Снимите поршень и проверьте внутреннее уплотнение.

Поршневой шток не втягивается.

Снимите и осмотрите головку и трубку поршня. Проверьте отверстия и трубы на наличие засоров. Проверьте работу клапана.

Внутренняя утечка. Неисправность гидравлического насоса.

Неправильные настройки клапана.

Снимите и проверьте головку поршня и трубку.

Проверьте насос и клапаны.

Дрожание и рывки при выдвижении или втягивании штока.

Отсутствие смазки для сальника и уплотнений.

Шероховатая поверхность на стержне или трубе. Отсутствие гидравлического давления.

Вакуумирование или захват воздуха.

Слишком жесткие допуски. на подшипники.

Слишком плотные уплотнения.

Этот список охватывает предмет широко, но не является исчерпывающим. Если вам нужна дополнительная помощь, обращайтесь в наш сервисный центр.

Современная специальная строительная техника, отличается стабильной работой и надежностью на всем продолжении ее эксплуатации. Силовая и гидравлические установки бесперебойно работают в непростом российском климате, но надо понимать, что такая работа возможна, только в результате постоянного технического обслуживания и грамотной, квалифицированной эксплуатации. Кроме этого регулярно должна выполняться промывка гидравлической системы экскаватора.

Гидравлическое оборудование современных экскаваторов

В гидравлическую систему строительной техники входят:

клапаны, распределители и прочая арматура.

Весь этот набор оборудования отвечает за работу большей части устройств, установленных на экскаваторе. В частности, за перемещение стрелы и работу других узлов. Работа гидравлической системы происходит следующим образом:

Дизельный силовой агрегат обеспечивает вращение вала гидронасоса, который подает в систему масло (рабочую жидкость).

Цилиндры и мотор, преобразуют энергию, которую несет масло в движение устройств, установленных на экскаваторе.

По окончании работы происходит перекачивание масла назад в накопительную емкость (бак) и по мере необходимости рабочий цикл повторяется.

Максимальную нагрузку несут на себе гидравлические цилиндры, и соответственно чаще всего выходят из строя. Для обеспечения длительности работы машины многие производители устанавливают на машины системы самодиагностики. То есть, как только на приборной доске, появляется сигнал тревоги необходимо выполнить техническое обслуживание техники. То есть, возможно, придется заменить рабочую жидкость, некоторые изношенные компоненты гидравлической системы, кроме того должна быть осуществлена промывка гидросистемы экскаватора.

Почему состояние рабочей жидкости очень важно

Одна из причин, которая может привести к появлению неполадок – это состояние масла. Кроме того, что оно передает энергию на исполнительные механизмы, оно обеспечивает смазку, трущихся деталей, защищает их от воздействия коррозии.

То есть масло должно отвечать ряду требований, а именно, должна быть обеспечена нормальная вязкость, при достижении рабочий температуры. Ко всему прочему она должна сохранять свои эксплуатационные свойства при сезонных скачках температуры.

К другим характеристикам масла, можно, отнести устойчивость к окислению, возможным химическим реакциям между рабочей жидкостью и деталями, которые изготовлены из различных материалов – сталь, медные сплавы, резина и пр. Заводы изготовители рабочих жидкостей постоянно проводят исследования и разрабатывают новые сорта масел, предназначенных для работы в разных условиях.

Требования, которые предъявляют маслам, бесспорно важны. Но кроме этого необходимо строго следить за герметичностью системы, дабы в нее не могли попасть пыль, вода и другие, например, механические загрязнения. Механические загрязнения могут попасть в масло на этапе транспортировки жидкости, ее переливании из транспортной емкости в масляный бак, установленный на строительной технике.

Существует два фактора вызывающие неполадки в гидравлической системе – вода, и механические частицы, например, кусочки кварца, которые по своим параметрам существенно тверже, чем металл, который применятся для изготовления гидравлических машин. Наличие таких микрочастиц приводит к повреждению рабочих поверхностей гидравлических устройств. А наличие воды провоцирует появление коррозии, что меняет состав рабочей жидкости в худшую сторону.

Для того, что бы избежать повреждения внутренних частей машин и механизмов, при появлении тревожных сигналов необходимо слить старое масло, промыть гидравлическую систему от абразива и металлической стружки, устранить выявленные неполадки и залить свежее масло.

Важно: Просто замена рабочей жидкости и фильтров не очистит гидравлическую систему от твердых частиц и воды. Чтобы от них избавиться, нужна именно промывка бака, клапанов, рукавов высокого давления, гидронасоса и гидромотора.

Оборудование для промывки

Для промывки гидравлической системы применяют разные методы, например, с использованием установки принудительной очистки или способы химической очистки. Они позволяют добиться чистоты масла в соответствии с требованиями ISO 4406:1999.

Использование методов принудительной промывки гидравлических системы позволяет:

Продлить срок эксплуатации гидравлический устройств, смонтированных в системе.

Снижение риска получения повреждения оборудования, в период гарантийного обслуживания.

Снижение простоя специальной техники в ремонтных подразделениях, то есть снизить расходы на расход гидравлики.

Оборудование, которое, применяют для промывки гидравлической системы экскаватора, состоит из:

Промывочного стенда, в котором установление система многоступенчатой фильтрации. В ней осуществляется очистка рабочей жидкости экскаватора.

Кроме нее установлены насосы. Использование такого стенда позволяет выполнять промывку гидравлических систем общей длиной до 1 км.

Опрессовочный агрегат, который необходим для проверки герметичности системы после ее сборки.

Оборудование для химической промывки.

Промывка гидравлической системы включает в себя следующие операции

Создание контуров, которые подлежат промывке.

Промывка системы с применением масел и кислот.

Финишная промывка с использованием масел.

Проведение гидравлических испытаний смонтированной гидравлической системы строительной техники.

Опираясь на большой опыт в ремонте гидравлики мы можем сказать что очень часто гидравлические насосы выходят из строя именно из-за загрязнения рабочей жидкости.

Если у вас именно такой случай, то обязательно нужно обращаться в сервисный центр по ремонту гидравлических насосов и моторов. Продолжив эксплуатацию гидросистемы с неисправным насосом, вы сильно рискуете повредить и остальные компоненты гидравлики.

Определение причин неисправности гидросистемы экскаватора

Если возникают неисправности гидравлики экскаватора, ремонт доверяют исключительно специалистам, работающим со специальным, профессиональным оборудованием. Для проведения ремонтных работ применяются высокоточные диагностические приборы, которые выводят сведения о проблеме на монитор компьютера. это наиболее известный и удобный метод решения возникающих неисправностей. Однако, что делать в ситуации, когда ремонт гидравлики экскаватора необходим срочно, а сервисного обслуживания рядом нет? Для того, чтобы решить эту проблему самостоятельно, нужно обязательно иметь понятие об устройстве системы и ее принципе работы.

Правильная остановка техники

Если производство вышло из – под контроля, машина потеряла управление и нарушает все правила техники безопасности, ее рекомендуется вывести из работы, остановить. Также, это рекомендуется выполнить, если наносится урон окружающей среде. Чтобы максимально обезопасить процесс остановки, специалисты рекомендуют провести такие действия:

зафиксируйте или опустите подвешенные элементы машины, задействовав механическое давление;

уменьшите давление в гидросистеме;

полностью посадите аккумуляторы;

займитесь преобразователями давления – уменьшите показатели давления;

полностью выключите электропитание, предварительно отключив систему управления.

С особой осторожностью следует подходить к неисправности гидросистемы экскаватора, если проблема в тех участках, где находиться газ. Используемые жидкости для полноценной работы техники сжимаются мало, а в момент расширения давления расширяются немного.

Классификация неполадок гидросистемы

Условно специалисты разделяют проблемы, возникающие в данной сфере, на два основных вида:

серьезные неполадки, которые влияют на основные функции и прямое предназначение техники (к примеру, полный упадок производительности);

второстепенные проблемы, которые не влияют на выполнение экскаватором своих функций. Это может быть элементарная утечка рабочих жидкостей или повышение температуры. Стоит помнить, что эти моменты также важно своевременно устранить – в дальнейшем это станет фактором серьезной поломки.

Алгоритмы поиска неисправностей

Диагностика гидравлики экскаватора может выполняться несколькими способами. Нередко бывают случаи, когда одна небольшая проблема может стать серьезной причиной для глобальной поломки механизма. К примеру, повышению уровня шума или утере производительности. Если экскаватор вышел из строя, важно начинать с наиболее вероятных причин, прорабатывая тестовые манипуляции. При этом важно учитывать показатели температуры, наличие утечки, шум. Чаще всего эти признаки станут указателями на локализацию неполадки.

Вероятно, что проблема была указана ранее в технических документах – владелец сэкономит финансы, обратившись в компанию, которая ранее выполняла ремонт. Проверьте по эксплуатационным бумагам, проводились ли ранее наладочные работы, выполните мониторинг неполадки – как она развивалась, как быстро появилась.

Визуальное определение неполадок

Неисправность

Локализация

Характер неполадки

1. Утечка рабочей жидкости

На соединительных элементах

Необходимо лучше затянуть резьбовые соединения, проверить степень изношенности элементов уплотнения.

2. Жидкость превратилась в пену

Проверять масляный бак

Рекомендуется добавить уровень масла или проверить подсос воздуха в гидролинии.

3. Шумы во время рабочего процесса

Возможно понадобится замена муфты или редуктора, тщательная диагностика всасывающего трубопровода.

4. Выполнение операций и функций медленно

Основные рабочие элементы экскаватора

Проверить утечку расходников, проверить точность подачи насоса.

5. непонятные шумы и стук в процессе работы клапанных элементов

Прочистить клапан, проверить на предмет поломки пружину или отрегулировать клапанный узел.

Что понадобится для процесса диагностики?

Если вам нужно измерить давление, воспользуйтесь вакуумметром или манометром. Если необходимо уточнить показатели расхода – расходометр. Какие еще инструменты могут быть задействованы:

самописец и преобразователь давления. Задействуются, если нужно узнать точный показатель давления во время переходного процесса;

измерить локальную температуру внутри системы можно с помощью термопара;

секундомер и градуированный сосуд – можно узнать, есть ли небольшая утечка или незначительный перерасход. Оборудование более точное, чем расходометр;

прибор для измерения шумов – покажет проблему с насосом. Используется для выявления проблемы на примере нового насоса;

специальное приспособление – счетчик частиц, который точно определяет, насколько загрязнена рабочая жидкость;

термометр или датчик температуры – используется для работы с гидравлическим баком. Может стать спутником индикатора для уровня расходников. Оптимальный вариант – прибор со встроенным датчиком, который реагирует и выдает сигнал тревоги в случае повышения или понижения температуры рабочей жидкости.

Прежде чем приступать к решению неисправности, проанализируйте ее причину: если засорена техническая жидкость, ее нужно сменить. При поломке внутреннего элемента, его обломки могут попасть во внутренние элементы и вызвать дальнейшие засоры и проблемы.

Читайте также: