Гбц ваз расточка каналов гбц

Добавил пользователь Skiper Обновлено: 19.09.2024

При изучении тюнинга камеры сгорания, не лишним будет ознакомиться со статьей >> увеличение степени сжатия

так эти виды тюнинга влияют друг на друга.

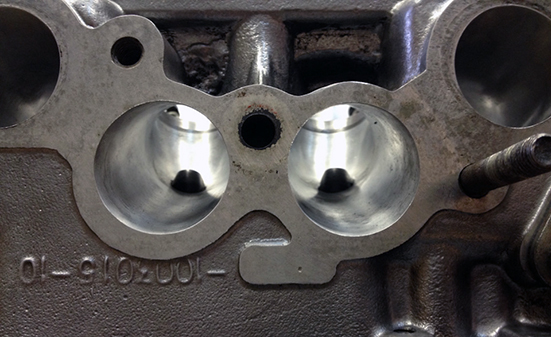

Пространство "уши" вокруг клапанов

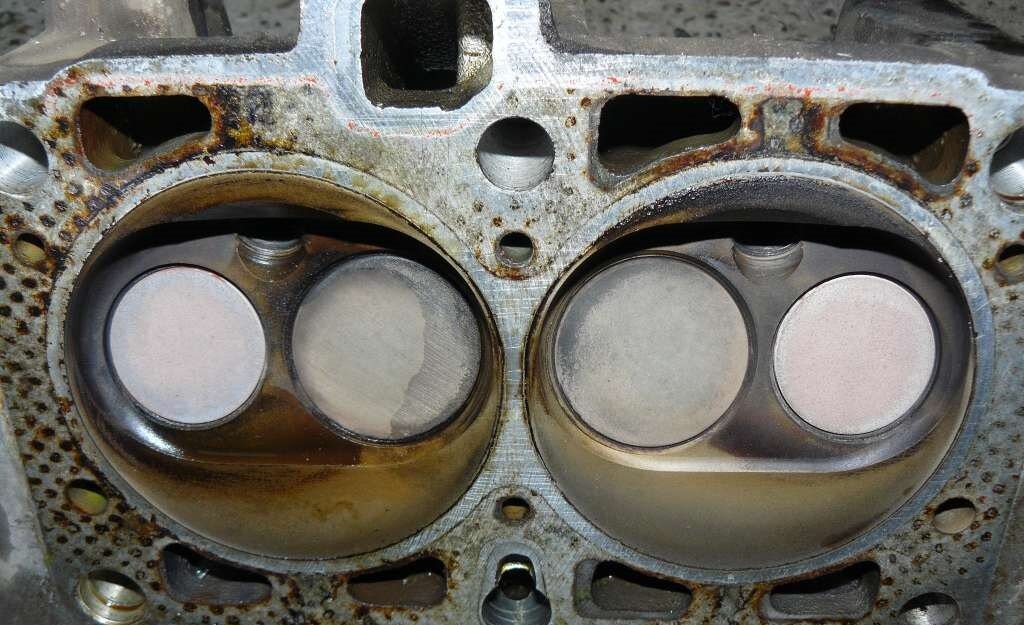

Если с умом доработать пространство в камере сгорания, проходящее близко к клапанам при их открытии, то можно значительно увеличить пропускную способность, повысив тем самым наполнение и мощность двигателя. В "двух-клапанном цилиндре" если камера сгорания имеет компактное строение, часть окружности тарелок клапанов, большую часть пути движется близко к краю камеры сгорания, создавая зону малой проходимости для топливовоздушной смеси и для выпуска сгоревших газов. Если эту зону расширить то можно увеличить наполнение цилиндров и соответственно поднять мощность.

В куполообразных камерах сгорания, либо в головках блока с V образным расположением клапанов друг относительно друга, данная технология обработки малоэффективна, так как клапана при открытии движутся к центру цилиндра и отходят при этом от стенок на приличное расстояние.

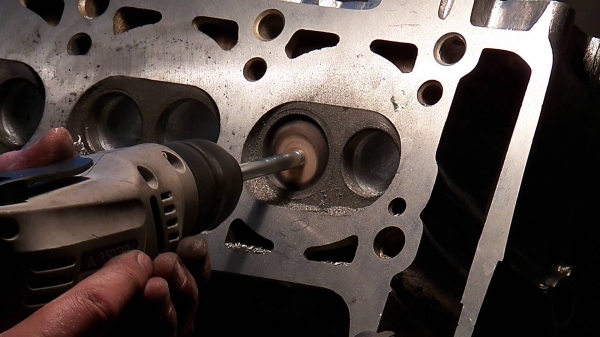

Растачивать нужно до мест прилегания головки к блоку цилиндра и вокруг клапанов, создавая так называемые "уши вокруг клапанов". Определить зону до которой можно растачивать, поможет прокладка либо отпечаток старых мест прилегания. Расточка ведется с помощью шарошек. Внимание ! Растачивайте очень аккуратно, особенно следите чтобы не попасть вращающимся инструментом, в зону прилегания мест уплотнений головки блока.

Просаженность седел клапанов

Седла клапанов, иногда имеют углубленное местоположение в камере сгорания (Просаженность клапанов может возникнуть в следствии кап. ремонта, большого пробега, тюнинга связанного с повышением подъема клапана за счет установки другого распредвала итд.) В начале открытия впускного клапана (на 1-2 мм) топливовоздушная смесь будет испытывать значительные затруднения, проникновению в цилиндры двигателя. В случае с выпускным клапаном уступ будет мешать очистке цилиндров от выхлопных газов в конечной фаэе выпуска. Наличие неровностей и острых углов очень сильно сказывается на "продувке цилиндров", (очень важной фазе работы двигателя, когда оба клапана открыты на малую величину)

Выступы седел клапанов

При установке седел клапанов в головку блока образуются уступы во впускных и выпускных каналах, из за несовершенства самой отливки и прямых цилиндрических форм седел. Места сопряжений стоковых деталей, обычно никак не обрабатываются. Даже если заводом предусмотрена обработка мест стыковки седел клапанов и головки блока, выполнена она посредственно с образованием новых уступов, так как обработка предусматривает лишь прохождение фрезой, что не дает необходимого качества при обработке сложных, изогнутых поверхностей. Сглаживание мест сопряжения тела головки блока с седлами клапанов, дает очень хорошие результаты, в плане уменьшения сопротивления потоку и как следствие повышения наполнения цилиндров двигателя.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

Эффект увеличения клапанов можно получить и методом расточки диаметра клапанного седла на некоторую небольшую величину (по обстоятельствам) Рабочее место уплотнения клапанов смещается при этом к краю тарелки клапана. Величина на которую по максимуму можно расточить седла зависит от конкретного двигателя, толщины и диаметра седла. Обычно чем меньше клапаны и чем совершеннее двигатель, тем на меньшую величину можно расточить седла. В любом случае если вы увеличите диаметр седла на 0.75 - 1.2 мм надежность двигателя от этого не пострадает, но пропускная способность увеличится, как от аналогичного увеличения диаметра клапана с седлами.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Стыковка коллекторов с головкой

Необходимость в подгонке внутренних поверхностей впускных и выпускных коллекторов, к аналогичным каналам головки блока, обуславливается неточным их изготовлением и отсутствием подгонки в процессе сборки на заводе изготовителе. Тем не менее гладкий переход от коллектора к каналам головки очень важен для хорошгего наполнения двигателя. Если убрать все уступы, то поток топливо-воздушной смеси, меньше встретит на своем пути препятствий и большее количество смеси попадет в цилиндры двигателя.

Прилегающая поверхность впускного коллектора

Прилегающие поверхности впускного коллектора и головки блока необходимо тщательным образом обработать до получения полной стыковки. Для начала желательно посадить коллектор на штифты, для жесткой фиксации коллектора относительно головки блока. Далее отметить места несостыковок "маркером" (как вариант, поверхности смазать краской, после высыхания разъединить, при разломе будут видны места выступов металла на обоих поверхностях) Чтобы метки не стирались, процарапать по контуру шилом, после чего обработать поверхности шарошками до получения полной стыковки.

2 Метод. Воспользоваться пластилином

1.Нанести пластилин на стыковочную зону и частично внутри каналов ГБЦ.

2. Присыпать мелкой стружкой, пылью идр. Разделительный материал, нужен чтоб не слиплись поверхности при стыковке.

3. Присоединить коллектор к ГБЦ и притянуть болтами до неполного выдавливания пластилина из щели. Должно остаться 0.5-1мм

4. Отсоединить коллектор и по отпечаткам будет видно где материал ГБЦ выступает.

5. Отчертить шилом и спилить шарошками лишнее.

6. Повторить процедуру для коллектора, так как первые 5 пунктов определяют зону выступания только ГБЦ.

Операции по выявлению мест обработки (съема металла), головки блока для лучшей стыковки с коллекторами.

3 Метод. Воспользоваться прокладкой коллектора. Прокладку необходимо приложить поочередно к поверхности стыковки ГБЦ и коллектора. При отчерчивании мест съема металла, обратить особое внимание, на точность совпадений отверстий крепления либо штифтов, так как они являются ориентирами.

Немного отклонюсь от темы и замечу, что весьма не лишним будет состыковать и сгладить все резкие уступы всех деталей находящихся на впуске, так как они создают весьма значимое сопротивление, потоку топливовоздушной смеси.

Детали создающие сопротивление на впуске для инжекторных или карбюраторных систем:

- Ступеньки стыковки дросселя с впускным коллектором и впускным трубопроводом

- Не совершенная форма дроссельной заслонки

- Не совершенная форма массового расходомера воздуха

- Не совершенная форма впускного коллектора

- Гофрированный впускной трубопровод

- Воздушный фильтр

- Стыковочное место карбюратора с впускным коллектором и термоизолирующей вставкой

Прилегающая поверхность выпускного коллектора

Если выпускной коллектор имеет внутренние диаметры патрубков те-же, что и на головке блока цилиндров, то их так же необходимо состыковать. если отверстия труб выпускного коллектора значительно больше отверстий в головке блока цилиндров, то растачивать головку не нужно, ибо сея мера сделана специально, чтоб ограничить обратное давление с системы выпуска обратно в цилиндры. (выхлопные газы испытывают значительное сопротивление, встречаясь с ступенькой образованной меньшим отверстием на головке блока.)

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В "жестком" тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

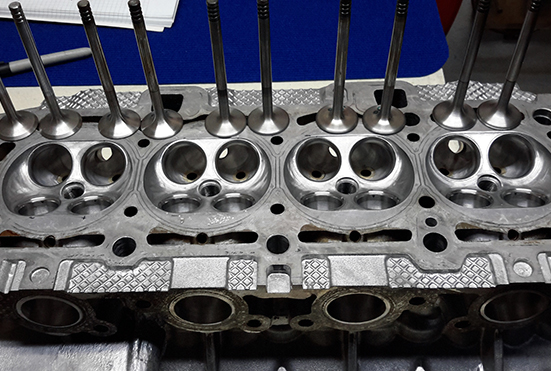

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

Что стоит полировать, что не стоит

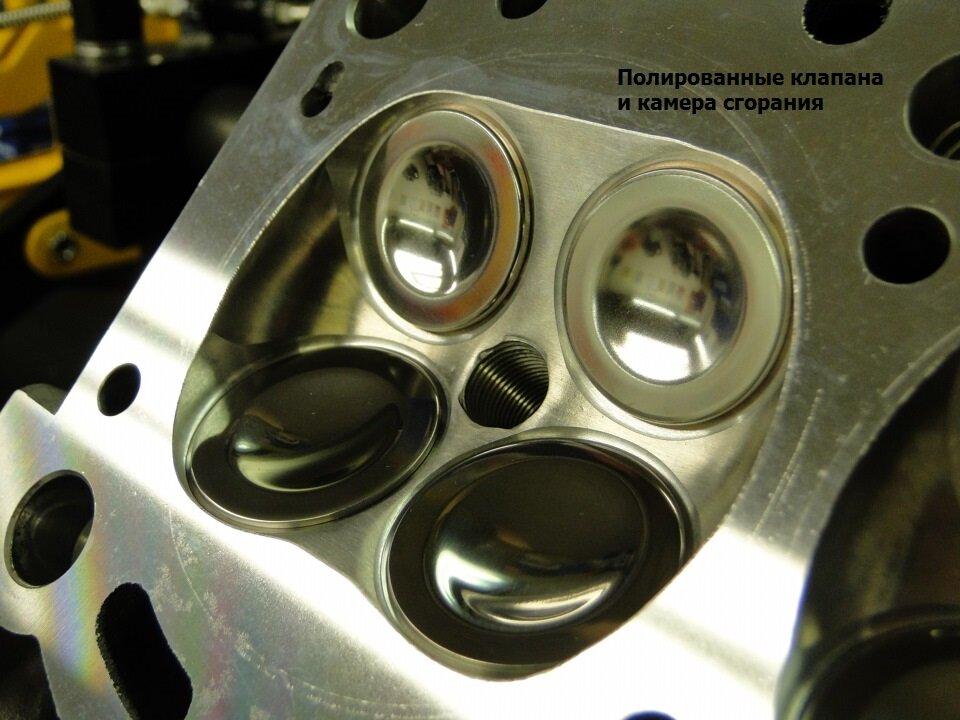

Все детали находящиеся внутри камеры сгорания включая саму камеру и днище поршня, полировать однозначно стоит.

Детали камеры сгорания

Доработанный впускной и выпускной клапан.

Камера сгорания.

Днище поршня.

Невооруженным глазом не видно но под микроскопом, с виду гладкий металл выглядит, как горные массивы с массой выступов и впадин. Полировка сглаживает эти неровности тем самым фактическая площадь контактирующей поверхности уменьшается.

При полировке металла уменьшается площадь контакта сгоревших газов с поверхностями внутри камеры сгорания, благодаря чему уменьшается отдача тепла и газы при расширении смогут совершить больше полезной работы, ведь если температура газа понижается понижается и его давление, что ведет к потере мощности.

Более подробно ознакомиться с тепловыми потерями можно перейдя по ссылке >> Тепловые потери

Еще один плюс вытекающий из первого:

Так как тепла в металл уходит меньше, понижается температура рабочих поверхностей (поршня, клапанов, камеры сгорания) что благотворно сказывается на детонационной стойкости двигателя и стойкости к перегревам. Так-же, полировка и сглаживание всех острых углов, уменьшает аэродинамическое сопротивление при движении газов на впуске и выпуске. (особенно при прохождении через узкие щели, при начальном открытии впускного клапана, продувке, итд) Полировка препятствует отложениям нагара, уменьшает концентрацию напряжений, понижая возможность образования трещин в камере сгорания и клапанах.

Для тех кому полировка кажется трудным делом. Совет! Попробуйте полировать специальным фетровым кругом к болгарке. Стоит около 100 руб. На больших оборотах, с помощью обычной пасты гои, полировка идет очень быстро и доставляет массу удовольствия!

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

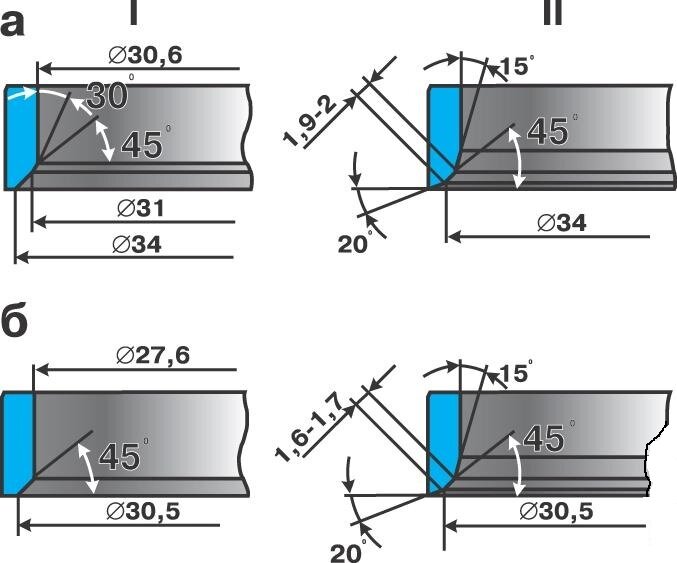

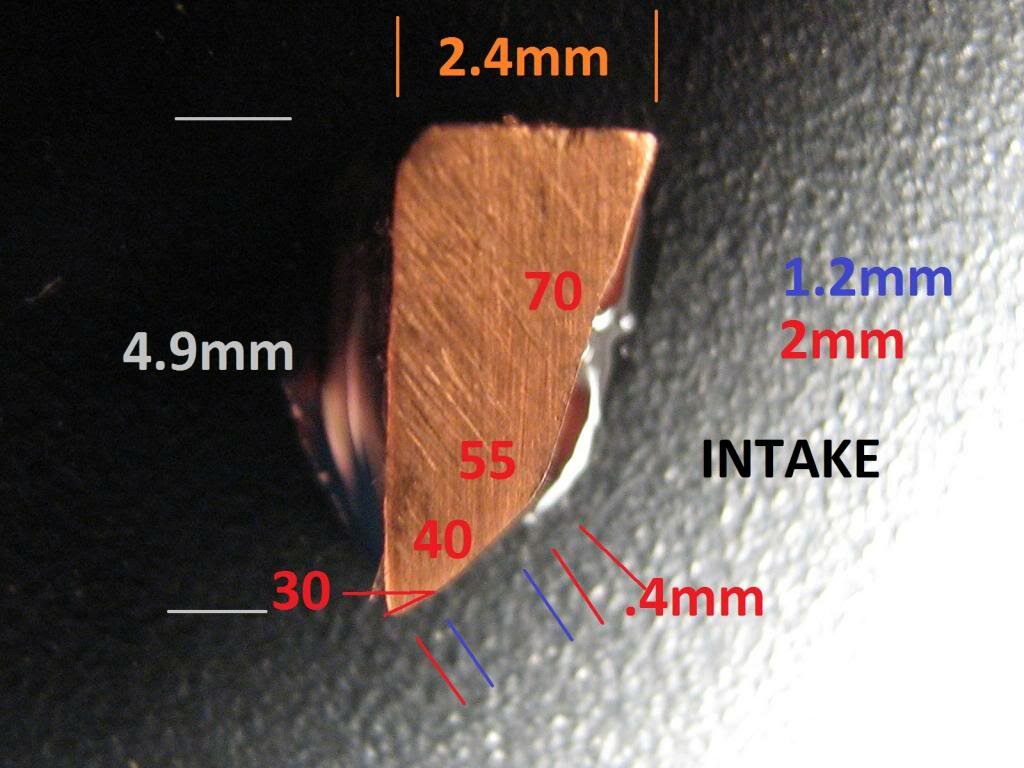

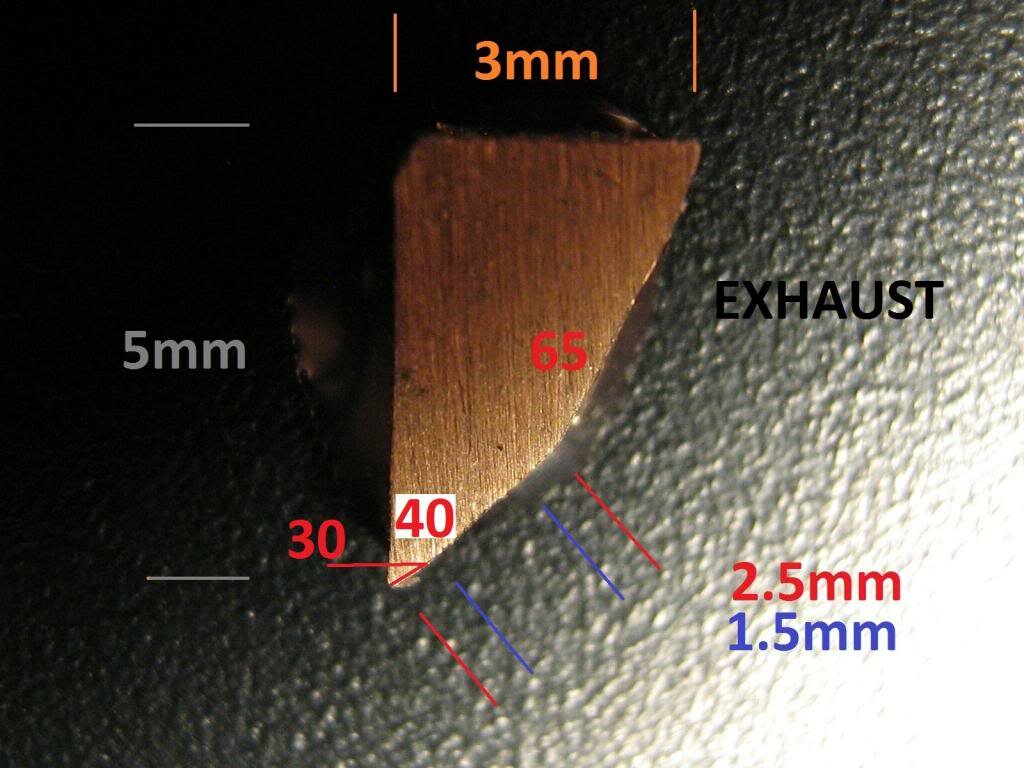

Форма седел клапанов

Форма седел клапанов очень сильно влияет на процесс наполнения двигателя, особенно в моменты не полного открытия или закрытия клапана. Газам, приходится проникать через узкую щель и только хорошая аэродинамика клапана и фасок седел клапанов, может помочь, уменьшить сопротивление и позволить большему количеству топливной смеси попасть в цилиндры, либо помочь освободиться от отработавших газов.

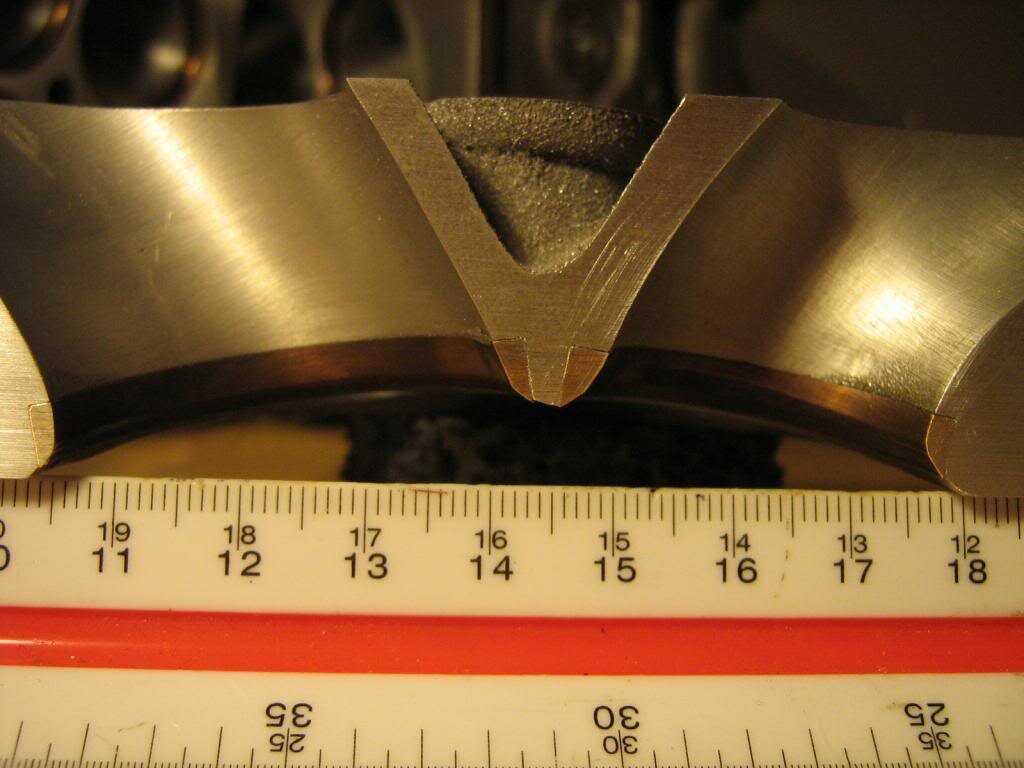

Проще говоря плоскую и очень широкую заводскую фаску на седлах клапанов, можно превратить в более скругленную, добавив еще пару фасок а иногда и более. На рисунке ниже пример стоковой фаски I и обработанной, с образованием 3 фасок II. а впускное седло б выпускное. Ширина рабочей фаски подбирается исходя из диаметра клапана.

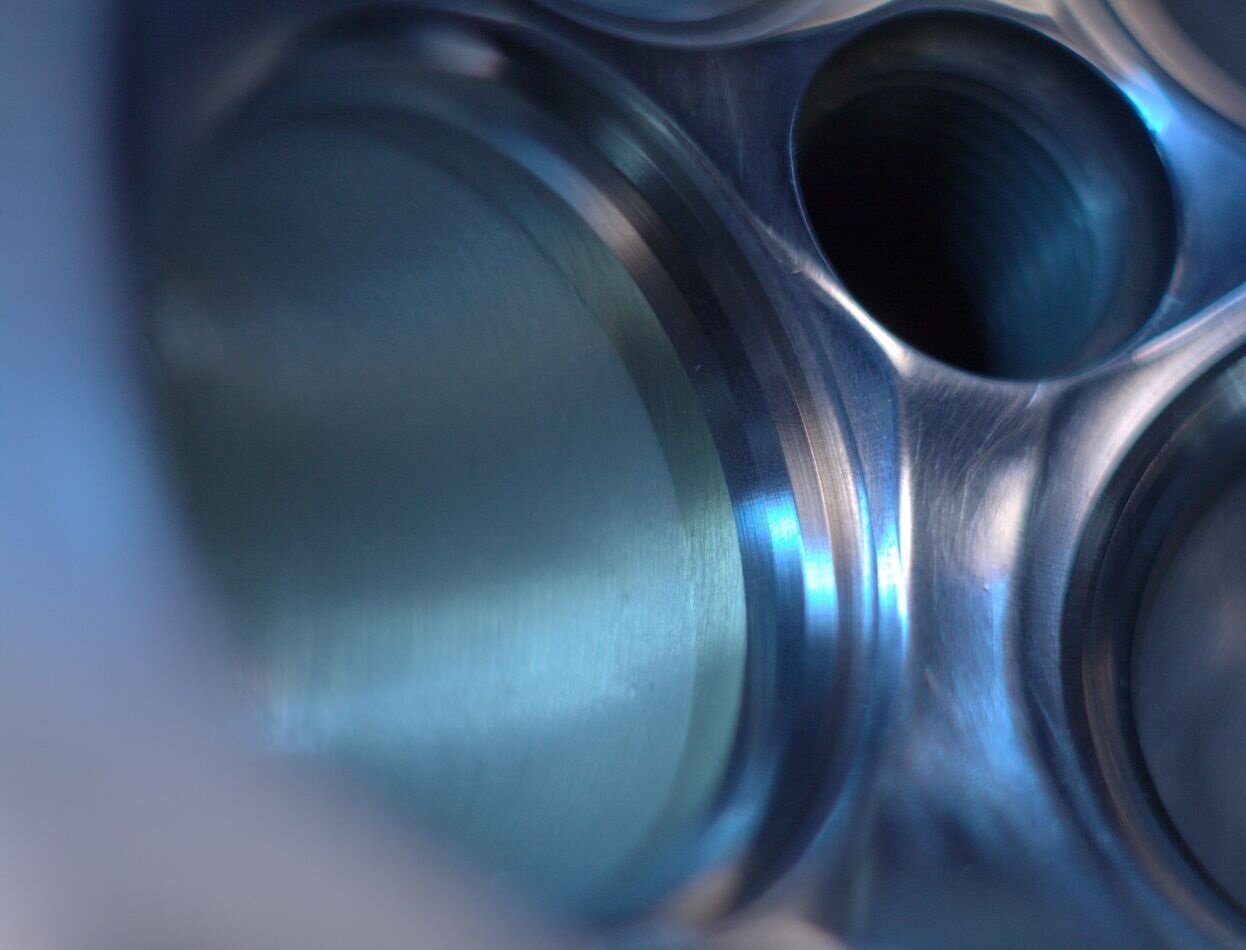

Несколько фотографий головки двигателя формулы один в разрезе. Очень хорошо видно и можно проанализировать форму седел клапанов болида. Фаски на ф1 фактически скруглены и обеспечивают идеальные условия для беcпрепятственных движений газов.

Итог. Естественно всех интересует результат от вышеперечисленных доработок и стоит ли браться за столь глубокое и сложное вмешательство в конструкцию двигателя. Результат зависит от многих факторов, но можно с уверенностью сказать, что мощность поднимется весьма и весьма заметно. На собственном опыте проверено, что качественно выполненный тюнинг головки двигателя, добавляет значительное количество лошадей, даже без использования более "резвого" распредвала. Так как используется стандартный распредвал, двигатель останется таким же эластичным и будет очень комфортно на нем передвигаться, в обычных режимах.

Мощность можно повысить на величины от 5 до 20% при том, что крутящий момент возрастет так-же во всем диапазоне рабочих оборотов двигателя. Хотя наверху прибавка будет выше. Если заменить распредвал, впускной коллектор, добавить наддув и др. то мощность возрастет гораздо выше, но это уже темы для других статей и там уже придется выбирать и анализировать гораздо больше параметров. Здесь же дан вариант классического тюнинга двигателя, связанного с усовершенствованием самой важной его части - ГБЦ читайте также >>увеличение мощности за счет степени сжатия

Продолжение следует!

Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ) .

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растёт при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъёмами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочётов — казалось бы мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому всё придётся исправлять самостоятельно или в тюнинг-ателье. Как именно? Об этом и поговорим.

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. Если планируется значительное увеличение диаметра каналов, то лучше начать доработку с той детали, каналы которой имеют более тонкие стенки, а по их форме и положению затем растачиваются каналы сопрягаемой детали. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

- - ВАЗ 2101, 21011, 2103, 2106, 21213, 21214, 2123 – клапаны от 39/34 до 42/35;

- - ВАЗ 21083, 2111, 21114, 21116, 11183, 11186 – клапаны от 39/34 до 40/34;

- - ВАЗ 2112, 21124, 21126, 21127, 21128, 21129 – клапаны от 31/27 до 33/29,

Если ваш автомобиль оснащён наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть 90% и более.

Пружины клапанов

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 неадекватная работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жёсткие требования к усилиям на пружинах. В этом случае требуется большой подъём кулачка и соответствующий ход пружины, поэтому их меняют на более жёсткие, которые имеют больший ход сжатия.

Более жёсткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Ещё одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из титано-алюминиевого сплава. Алюминиевые (Д16Т) тарелки дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки из сплава Al-Ti от производителя PRO.CAR .

- - При использовании клапанов с меньшим диаметром стержня;

- - При сильно выступающей части направляющей втулки в канал ГБЦ;

- - Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- - При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Степенью сжатия (СЖ) является отношение полного объёма цилиндра ко всему объёму КС. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая СЖ, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают СЖ до значения 11:1.

Наиболее заметен положительный эффект от роста СЖ в двигателях с широкими фазами открытия клапанов. Это происходит от того, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая СЖ не превышает статическую СЖ. Динамическая СЖ — объём топливно-воздушной смеси, попавшей в цилиндр, относительно объёма камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая СЖ ниже статической. Повышение СЖ приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому, повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

После проведения доработок ГБЦ , которые мы рассмотрели в данной статье, вы сможете полностью раскрыть потенциал двигателя вашего автомобиля!

сверление

сверление Конструкция головки блока цилиндров любого ДВС предусматривает наличие камеры сгорания, клапанного механизма, отлитых магистралей, подводящих свежую смесь и отводящих продукты сгорания. Последние элементы, в свою очередь, стыкуются с выпускным и впускным коллекторами.

Ресурсная база и реальный эффект

Операция преследует следующие цели:

- небольшое увеличение диаметра;

- удаление дефектных литьевых участков в виде приливов/уступов;

- изменение макрогеометрии: коррекция радиусов скруглений;

- улучшение микрогеометрии: полировка каналов.

Геометрия впускного и выпускного коллекторов совместно с ответными магистралями в ГБЦ представляет форму впускного/выпускного тракта. Неточная стыковка или пропорциональное несоответствие размеров сечений соединяемых деталей автоматически ведет к увеличению газодинамических потерь. Кроме того, прокладки в местах соединения способны внести свои отрицательные коррективы.

Инструмент и планировка процесса расточки

В качестве формообразующего инструмента при обработке каналов служат:

- шаровые фрезы, откалиброванные по требуемому диаметру расточки (31, 32, 29 мм);

- набор шарошек;

- наждачная бумага средней зернистости.

подготовка

подготовка Нередко народные умельцы заменяют шаровые фрезы на альтернативный инструмент, изготовленный самостоятельно: на клапанах подходящего диаметра формируется режущая плоскость.

Вспомогательными приспособлениями служат:

- дрель;

- шланг немного меньшего диаметра, нежели расточенный канал;

- штангенциркуль.

Упрощенно план технологического процесса расточки каналов в ГБЦ ВАЗ 2109 с 8 клапанами выглядит так:

Обработка коллекторов

Методика доработки геометрии коллектора предусматривает два этапа:

- достижение необходимого диаметра фрезерной обработкой;

- полировка тракта специальным приспособлением (наждачная бумага, закрепленная на шланге, вращающемся с помощью дрели).

Ключевое требование – сохранить штатное расположение оси канала и форму сечений проточной части.

Самостоятельная расточка впускных и выпускных каналов ГБЦ ВАЗ 2109 на 8 клапанов: ход и нюансы процесса

инструмент

инструмент Новая геометрия питающих и очищающих трактов в обязательном порядке должна быть сосной с уже обработанными коллекторами. Для этого следует состыковать трубопровод с головкой блока цилиндров и по оставшимся следам воспроизвести необходимую геометрию.

Размеры, достигаемые в процессе расточки каналов ГБЦ двигателя на 8 клапанов, таковы:

Последовательность обработки тракта в головке блока следующая:

- фрезеровать со стороны коллектора до втулки под клапан;

- фрезеровать со стороны камеры сгорания (седла под новые клапана уже должны быть установлены или развернуты родные);

- доработка геометрии шарошками различных конфигураций;

- шлифовка выпускных магистралей.

Перед выполнением операции следует обратить внимание на нюансы:

шлифовка

Окончательно на торец ГБЦ устанавливается прокладка и производится ее доработка. С расточкой каналов ГБЦ девятки принято совмещать замену всех 8 клапанов на аналоги увеличенного размера с сохранением соотношения: диаметр впускного клапана – 0,75 от диаметра выпускного. В большинстве случаев применяется пара 39-34 мм; допускается до 41-34 мм. Фаски клапанов и седел (уже развернутых или установленных новых) подлежат доработке.

Краткие сведения о технологии расточки

Наладка клапанного механизма ЯМЗ 238 Точная регулировка клапанов на дизельных ЯМЗ 238: подготовка, проверка, наладка и диагностика отрегулированного агрегата.

Проверка и наладка зазоров в клапанном механизме Лада Самара Настройка зазоров клапанов на автомобиле ВАЗ 2108: подготовительный этап, диагностика, наладка.

Проблема двигателя ВАЗ-21126(Приора), или Встреча клапанов с поршнями Российский автопром сделал неплохой двигатель ВАЗ-21126, который установил на модельный ряд ВАЗ-2170, ВАЗ-2171, ВАЗ-2172 (Приора). Двигатель имеет шестнадцатиклапанную головку с двумя распределительными валами, облегченной поршневой группой и облегченным коленчатым валом. В комбинации с

29-01-2014, 01:48 0 Десятилетний автомобиль родом из Японии: есть ли ресурсы для модернизации Mazda 626?

Как отрегулировать тепловой зазор клапанов на автомобилях Газель Клапана важная часть газораспределительного механизма двигателя. Правильная их регулировка является одной из самых необходимых настроек силового агрегата автомобиля. В случае неправильной регулировки, происходит быстрый износ узлов и механизмов газораспределения. Двигатель работает шумно и

Тюнинг ГБЦ ВАЗ: корректировка каналов ГБЦ и коллектора

Ресурсная база и реальный эффект

Операция преследует следующие цели:

- небольшое увеличение диаметра;

- удаление дефектных литьевых участков в виде приливов/уступов;

- изменение макрогеометрии: коррекция радиусов скруглений;

- улучшение микрогеометрии: полировка каналов.

Геометрия впускного и выпускного коллекторов совместно с ответными магистралями в ГБЦ представляет форму впускного/выпускного тракта. Неточная стыковка или пропорциональное несоответствие размеров сечений соединяемых деталей автоматически ведет к увеличению газодинамических потерь. Кроме того, прокладки в местах соединения способны внести свои отрицательные коррективы.

Инструмент и планировка процесса расточки

В качестве формообразующего инструмента при обработке каналов служат:

- шаровые фрезы, откалиброванные по требуемому диаметру расточки (31, 32, 29 мм);

- набор шарошек;

- наждачная бумага средней зернистости.

Вспомогательными приспособлениями служат:

- дрель;

- шланг немного меньшего диаметра, нежели расточенный канал;

- штангенциркуль.

Упрощенно план технологического процесса расточки каналов в ГБЦ ВАЗ 2109 с 8 клапанами выглядит так:

Обработка коллекторов

Методика доработки геометрии коллектора предусматривает два этапа:

- достижение необходимого диаметра фрезерной обработкой;

- полировка тракта специальным приспособлением (наждачная бумага, закрепленная на шланге, вращающемся с помощью дрели).

Ключевое требование – сохранить штатное расположение оси канала и форму сечений проточной части.

Самостоятельная расточка впускных и выпускных каналов ГБЦ ВАЗ 2109 на 8 клапанов: ход и нюансы процесса

Размеры, достигаемые в процессе расточки каналов ГБЦ двигателя на 8 клапанов, таковы:

Последовательность обработки тракта в головке блока следующая:

- фрезеровать со стороны коллектора до втулки под клапан;

- фрезеровать со стороны камеры сгорания (седла под новые клапана уже должны быть установлены или развернуты родные);

- доработка геометрии шарошками различных конфигураций;

- шлифовка выпускных магистралей.

Перед выполнением операции следует обратить внимание на нюансы:

Окончательно на торец ГБЦ устанавливается прокладка и производится ее доработка. С расточкой каналов ГБЦ девятки принято совмещать замену всех 8 клапанов на аналоги увеличенного размера с сохранением соотношения: диаметр впускного клапана – 0,75 от диаметра выпускного. В большинстве случаев применяется пара 39-34 мм; допускается до 41-34 мм. Фаски клапанов и седел (уже развернутых или установленных новых) подлежат доработке.

Доработка ГБЦ на ВАЗ 2109 (8 клапанов)

Конструкция любого двигателя внутреннего сгорания, включая моторы ВАЗ 2109 на 8 клапанов, предусматривают наличие следующих компонентов:

- Камера сгорания;

- Клапанный механизм;

- Отлитые магистрали;

- Выпускные коллекторы;

- Впускные коллекторы.

Если выполнить расточку и откорректировать текущее состояние коллектора и каналов ГБЦ, можно повысить коэффициент наполнения цилиндров, что ведет к повышению отдачи, мощности двигателя. Не редко доработку выполняют как завершающий этап по увеличению объема ДВС.

Цели доработки

Доработка ГБЦ выполняется для достижения следующих целей:

- Немного увеличить диаметр;

- Удалить дефектные литьевые участки;

- Откорректировать радиусы скругления;

- Отполировать каналы.

Геометрия коллекторов вместе с магистралями ГБЦ в процессе доработки изменяется. При неправильно выполненной работе можно не просто не добиться желаемого повышения мощности, но также потерять эффективность работы мотора, привести к его быстрому износу, поломкам.

Инструменты

Чтобы выполнить процедуру расточки каналов ГБЦ, вам потребуется:

- Шаровой фрез, соответствующий нужному диаметру расточки (29, 31, 32 миллиметра);

- Наждачная бумага;

- Шарошки;

- Дрель;

- Штангенциркуль;

- Шланг меньшего диаметра по сравнению с расточенным каналом.

Расточка коллекторов

Чтобы доработать коллекторы, необходимо выполнить два основных этапа работы.

Получить необходимый диаметр каналов в результате выполнения фрезерной обработки коллекторов

Отполировать тракт при помощи специальных инструментов и приспособлений. Для этого необходимо на шланге закрепить наждачную бумагу средней зернистости, а шланг насадить на дрель. За счет вращений насадки внутри расточенного канала достигается необходимый эффект

При выполнении данной операции самым главным является сохранение штатного расположения оси каналов и формы сечения проточной части.

Дорабатывая коллекторы, соблюдайте несколько важных правил.

- Перед началом расточки коллектора ГБЦ обязательно точно определите расположение коллекторов относительно головки блока цилиндров. Для этого нужно установить пару штифтов.

- Диаметр отверстия впускного трубопровода можно делать меньше на 1-1,5 миллиметра, чем диаметр ответных окон в головке. Во многом из-за этого многие владельцы ВАЗ 2109 отказываются от расточки коллекторов.

- Отверстия выпускного коллектора по диаметру могут быть равными или больше, чем диаметр ответных трактов ГБЦ на 1-1,5 миллиметра.

Расточка выпускных и впускных каналов ГБЦ

Прежде чем приступить к созданию новой геометрии впускных и выпускных каналов, запомните, что по результатам расточки она обязательно должна оказаться соосной с коллекторами, которые вы уже обработали.

Чтобы соблюсти данное условие, необходимо состыковать трубопровод с ГБЦ и по полученным следам задать необходимую геометрию путем расточки. Для получения четкой метки используйте солидол или пластилин, которым обрабатывается торец ГБЦ.

Расточка каналов ГБЦ должна быть направлена на получение следующих диаметров.

Диаметр канала

Тракт в головке блока обрабатывается с соблюдением следующей последовательности:

- Растачивается фрезером со стороны коллектора до втулки под клапан;

- Расточка ведется со стороны камеры сгорания. Убедитесь, что седла для новых клапанов установлены;

- Расточка геометрии при помощи шарошек различной конфигурации;

- Шлифовка каналов.

Важные нюансы

Прежде чем приступить к работе по обработке впускных и выпускных каналов ГБЦ, обратите внимание на несколько важных рекомендаций специалистов:

- Дополнительно обрабатывать, доводить до совершенства внутренние поверхности впускных каналов не обязательно при помощи наждачки. Получаемые в результате фрезеровки дефекты на поверхности будут способствовать скапливанию капель бензина и его испарению;

- Обрабатывая впускной канал четвертого цилиндра, вы обязательно вскроете канал масляной системы. В него потребуется установить выточенную в соответствии с размерами втулку;

- Дорабатывая каналы, пристальное внимание обратите на соблюдение диаметров. Выполнив отверстия больше положенных размеров, вы рискуете вскрыть рубашку охлаждения, которая проходит рядом. Если это сделать, ваша ГБЦ окажется непригодной для дальнейшего использования.

Установить втулку в четвертном впускном канале нужно обязательно. В противном случае вы оставите один на один тонкую алюминиевую стенку с давлением масла при работающем двигателе. Прорыв такой стенки окажется неизбежен.

Завершающий этап

На завершающем этапе доработки ГБЦ вам потребуется установить на торец головки блока новую прокладку и доработать ее в соответствии с расточкой.

При расточке каналов головки блока цилиндров на автомобилях ВАЗ 2109 с 8 клапанным двигателем необходимо заменить все клапана на аналогичные элементы, только большего размера с обязательным сохранением соотношения — диаметр впускного канала должен составлять 0,75 от диаметра выпускного канала. В основном используют пару на 39 и 34 миллиметра, хотя можно задействовать 34 и 41 мм.

Обязательно выполните доработку фасок и седел клапанов.

Доработка головки блока — это достаточно сложный, трудоемкий процесс, который потребует повышенной концентрации и осторожности в ваших действиях. В связи с этим рекомендуем обращаться к профессионалам, либо выполнять такую работу своими руками, получив предварительно необходимые знания.

Доработка ГБЦ на ВАЗ 2109 (8 клапанов)

Конструкция любого двигателя внутреннего сгорания, включая моторы ВАЗ 2109 на 8 клапанов, предусматривают наличие следующих компонентов:

- Камера сгорания;

- Клапанный механизм;

- Отлитые магистрали;

- Выпускные коллекторы;

- Впускные коллекторы.

Если выполнить расточку и откорректировать текущее состояние коллектора и каналов ГБЦ, можно повысить коэффициент наполнения цилиндров, что ведет к повышению отдачи, мощности двигателя. Не редко доработку выполняют как завершающий этап по увеличению объема ДВС.

Цели доработки

Доработка ГБЦ выполняется для достижения следующих целей:

- Немного увеличить диаметр;

- Удалить дефектные литьевые участки;

- Откорректировать радиусы скругления;

- Отполировать каналы.

Геометрия коллекторов вместе с магистралями ГБЦ в процессе доработки изменяется. При неправильно выполненной работе можно не просто не добиться желаемого повышения мощности, но также потерять эффективность работы мотора, привести к его быстрому износу, поломкам.

Инструменты

Чтобы выполнить процедуру расточки каналов ГБЦ, вам потребуется:

- Шаровой фрез, соответствующий нужному диаметру расточки (29, 31, 32 миллиметра);

- Наждачная бумага;

- Шарошки;

- Дрель;

- Штангенциркуль;

- Шланг меньшего диаметра по сравнению с расточенным каналом.

Расточка коллекторов

Чтобы доработать коллекторы, необходимо выполнить два основных этапа работы.

Получить необходимый диаметр каналов в результате выполнения фрезерной обработки коллекторов

Отполировать тракт при помощи специальных инструментов и приспособлений. Для этого необходимо на шланге закрепить наждачную бумагу средней зернистости, а шланг насадить на дрель. За счет вращений насадки внутри расточенного канала достигается необходимый эффект

При выполнении данной операции самым главным является сохранение штатного расположения оси каналов и формы сечения проточной части.

Дорабатывая коллекторы, соблюдайте несколько важных правил.

- Перед началом расточки коллектора ГБЦ обязательно точно определите расположение коллекторов относительно головки блока цилиндров. Для этого нужно установить пару штифтов.

- Диаметр отверстия впускного трубопровода можно делать меньше на 1-1,5 миллиметра, чем диаметр ответных окон в головке. Во многом из-за этого многие владельцы ВАЗ 2109 отказываются от расточки коллекторов.

- Отверстия выпускного коллектора по диаметру могут быть равными или больше, чем диаметр ответных трактов ГБЦ на 1-1,5 миллиметра.

Расточка выпускных и впускных каналов ГБЦ

Прежде чем приступить к созданию новой геометрии впускных и выпускных каналов, запомните, что по результатам расточки она обязательно должна оказаться соосной с коллекторами, которые вы уже обработали.

Чтобы соблюсти данное условие, необходимо состыковать трубопровод с ГБЦ и по полученным следам задать необходимую геометрию путем расточки. Для получения четкой метки используйте солидол или пластилин, которым обрабатывается торец ГБЦ.

Расточка каналов ГБЦ должна быть направлена на получение следующих диаметров.

Диаметр канала

Тракт в головке блока обрабатывается с соблюдением следующей последовательности:

- Растачивается фрезером со стороны коллектора до втулки под клапан;

- Расточка ведется со стороны камеры сгорания. Убедитесь, что седла для новых клапанов установлены;

- Расточка геометрии при помощи шарошек различной конфигурации;

- Шлифовка каналов.

Важные нюансы

Прежде чем приступить к работе по обработке впускных и выпускных каналов ГБЦ, обратите внимание на несколько важных рекомендаций специалистов:

- Дополнительно обрабатывать, доводить до совершенства внутренние поверхности впускных каналов не обязательно при помощи наждачки. Получаемые в результате фрезеровки дефекты на поверхности будут способствовать скапливанию капель бензина и его испарению;

- Обрабатывая впускной канал четвертого цилиндра, вы обязательно вскроете канал масляной системы. В него потребуется установить выточенную в соответствии с размерами втулку;

- Дорабатывая каналы, пристальное внимание обратите на соблюдение диаметров. Выполнив отверстия больше положенных размеров, вы рискуете вскрыть рубашку охлаждения, которая проходит рядом. Если это сделать, ваша ГБЦ окажется непригодной для дальнейшего использования.

Установить втулку в четвертном впускном канале нужно обязательно. В противном случае вы оставите один на один тонкую алюминиевую стенку с давлением масла при работающем двигателе. Прорыв такой стенки окажется неизбежен.

Завершающий этап

На завершающем этапе доработки ГБЦ вам потребуется установить на торец головки блока новую прокладку и доработать ее в соответствии с расточкой.

Обязательно выполните доработку фасок и седел клапанов.

Доработка головки блока — это достаточно сложный, трудоемкий процесс, который потребует повышенной концентрации и осторожности в ваших действиях. В связи с этим рекомендуем обращаться к профессионалам, либо выполнять такую работу своими руками, получив предварительно необходимые знания.

Конструкция любого двигателя внутреннего сгорания, включая моторы ВАЗ 2109 на 8 клапанов, предусматривают наличие следующих компонентов:

- Камера сгорания;

- Клапанный механизм;

- Отлитые магистрали;

- Выпускные коллекторы;

- Впускные коллекторы.

Если выполнить расточку и откорректировать текущее состояние коллектора и каналов ГБЦ, можно повысить коэффициент наполнения цилиндров, что ведет к повышению отдачи, мощности двигателя. Не редко доработку выполняют как завершающий этап по увеличению объема ДВС.

Объект доработки

Цели доработки

Доработка ГБЦ выполняется для достижения следующих целей:

- Немного увеличить диаметр;

- Удалить дефектные литьевые участки;

- Откорректировать радиусы скругления;

- Отполировать каналы.

Геометрия коллекторов вместе с магистралями ГБЦ в процессе доработки изменяется. При неправильно выполненной работе можно не просто не добиться желаемого повышения мощности, но также потерять эффективность работы мотора, привести к его быстрому износу, поломкам.

Инструменты

Чтобы выполнить процедуру расточки каналов ГБЦ, вам потребуется:

- Шаровой фрез, соответствующий нужному диаметру расточки (29, 31, 32 миллиметра);

- Наждачная бумага;

- Шарошки;

- Дрель;

- Штангенциркуль;

- Шланг меньшего диаметра по сравнению с расточенным каналом.

Расточка коллекторов

Чтобы доработать коллекторы, необходимо выполнить два основных этапа работы.

Этап

Цель

Получить необходимый диаметр каналов в результате выполнения фрезерной обработки коллекторов

Отполировать тракт при помощи специальных инструментов и приспособлений. Для этого необходимо на шланге закрепить наждачную бумагу средней зернистости, а шланг насадить на дрель. За счет вращений насадки внутри расточенного канала достигается необходимый эффект

При выполнении данной операции самым главным является сохранение штатного расположения оси каналов и формы сечения проточной части.

Работа инструментом

Дорабатывая коллекторы, соблюдайте несколько важных правил.

- Перед началом расточки коллектора ГБЦ обязательно точно определите расположение коллекторов относительно головки блока цилиндров. Для этого нужно установить пару штифтов.

- Диаметр отверстия впускного трубопровода можно делать меньше на 1-1,5 миллиметра, чем диаметр ответных окон в головке. Во многом из-за этого многие владельцы ВАЗ 2109 отказываются от расточки коллекторов.

- Отверстия выпускного коллектора по диаметру могут быть равными или больше, чем диаметр ответных трактов ГБЦ на 1-1,5 миллиметра.

Расточка выпускных и впускных каналов ГБЦ

Прежде чем приступить к созданию новой геометрии впускных и выпускных каналов, запомните, что по результатам расточки она обязательно должна оказаться соосной с коллекторами, которые вы уже обработали.

Чтобы соблюсти данное условие, необходимо состыковать трубопровод с ГБЦ и по полученным следам задать необходимую геометрию путем расточки. Для получения четкой метки используйте солидол или пластилин, которым обрабатывается торец ГБЦ.

Расточка каналов ГБЦ должна быть направлена на получение следующих диаметров.

Канал

Диаметр канала

Впускной канал ГБЦ

Выпускной канал ГБЦ

Тракт в головке блока обрабатывается с соблюдением следующей последовательности:

- Растачивается фрезером со стороны коллектора до втулки под клапан;

- Расточка ведется со стороны камеры сгорания. Убедитесь, что седла для новых клапанов установлены;

- Расточка геометрии при помощи шарошек различной конфигурации;

- Шлифовка каналов.

Обработка поверхностей

Важные нюансы

Прежде чем приступить к работе по обработке впускных и выпускных каналов ГБЦ, обратите внимание на несколько важных рекомендаций специалистов:

- Дополнительно обрабатывать, доводить до совершенства внутренние поверхности впускных каналов не обязательно при помощи наждачки. Получаемые в результате фрезеровки дефекты на поверхности будут способствовать скапливанию капель бензина и его испарению;

- Обрабатывая впускной канал четвертого цилиндра, вы обязательно вскроете канал масляной системы. В него потребуется установить выточенную в соответствии с размерами втулку;

- Дорабатывая каналы, пристальное внимание обратите на соблюдение диаметров. Выполнив отверстия больше положенных размеров, вы рискуете вскрыть рубашку охлаждения, которая проходит рядом. Если это сделать, ваша ГБЦ окажется непригодной для дальнейшего использования.

Установить втулку в четвертном впускном канале нужно обязательно. В противном случае вы оставите один на один тонкую алюминиевую стенку с давлением масла при работающем двигателе. Прорыв такой стенки окажется неизбежен.

Завершающий этап

На завершающем этапе доработки ГБЦ вам потребуется установить на торец головки блока новую прокладку и доработать ее в соответствии с расточкой.

При расточке каналов головки блока цилиндров на автомобилях ВАЗ 2109 с 8 клапанным двигателем необходимо заменить все клапана на аналогичные элементы, только большего размера с обязательным сохранением соотношения — диаметр впускного канала должен составлять 0,75 от диаметра выпускного канала. В основном используют пару на 39 и 34 миллиметра, хотя можно задействовать 34 и 41 мм.

Обязательно выполните доработку фасок и седел клапанов.

Доработка головки блока — это достаточно сложный, трудоемкий процесс, который потребует повышенной концентрации и осторожности в ваших действиях. В связи с этим рекомендуем обращаться к профессионалам, либо выполнять такую работу своими руками, получив предварительно необходимые знания.

Читайте также: