Двигатель исузу 4hk1 моменты затяжки

Добавил пользователь Валентин П. Обновлено: 20.09.2024

Головка блока цилиндров с оригинальным 8981706171 устанавливается на двигателе 4HK1-T Евро-3 грузовиков ISUZU NQR 75. Данная деталь может иметь и другие замены номера по каталогу: 8980083638 / 8980083636 / 8973830410

Ремонт и замена ГБЦ 4HK1 NQR75

Установка деталей производится в порядке номеров, обратном снятию.

1. Очистите верхнюю привалочную поверхность блока цилиндров и поверхность головок поршней.

2. Проверьте выступание поршней. Проверьте выступание поршня и подберите толщину прокладки головки блока цилиндров NQR 75.

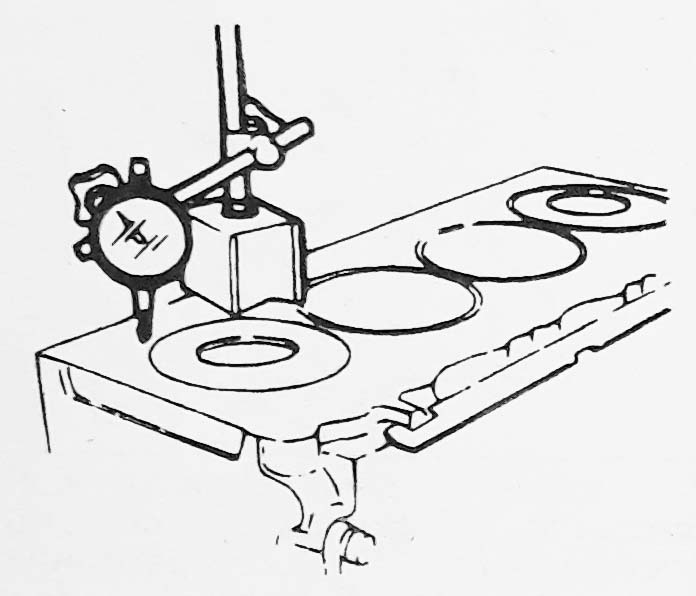

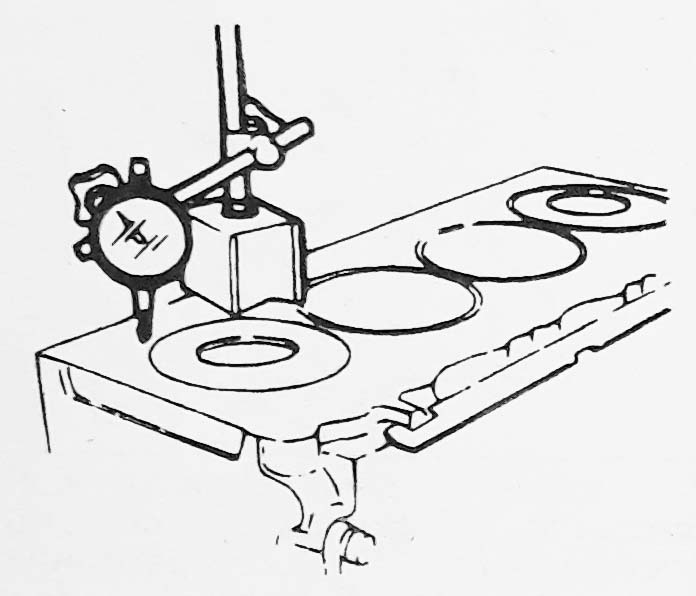

а) Установите стрелочный индикатор на блок цилиндров, поместив наконечник индикатора на плоскость блока цилиндров.

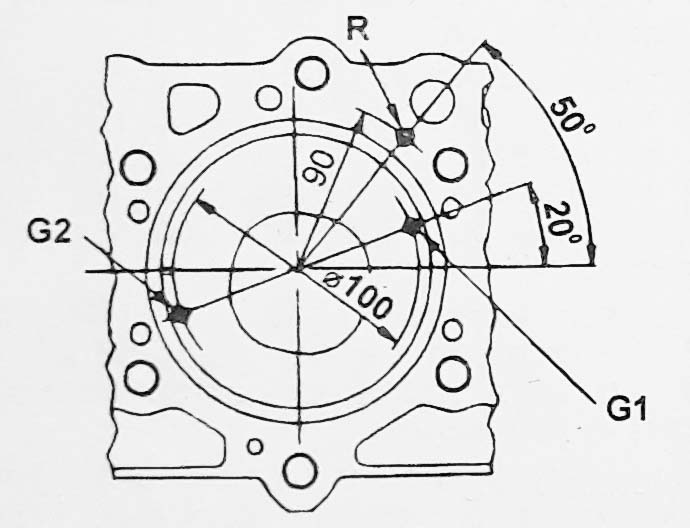

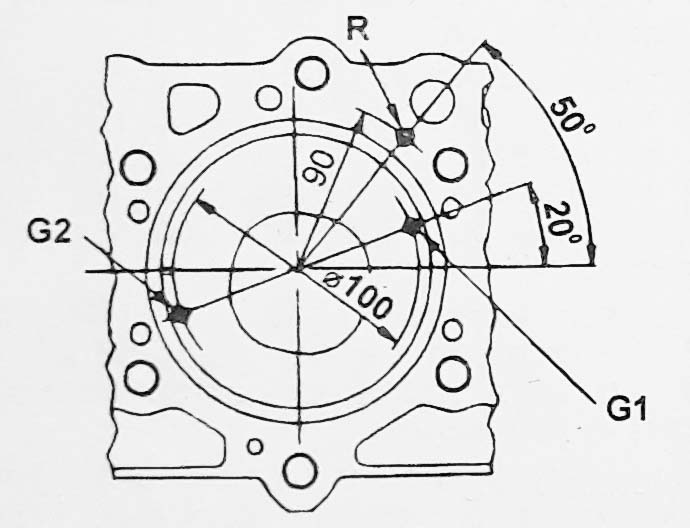

б) Установите нулевые показания стрелочного индикатора в точке "R".

в) Измерьте выступание поршня из блока цилиндров, смещая стрелочный индикатор в точки "G1" и "G2".

г) Подберите прокладку гбц Isuzu 4HK1. При выборе используйте наибольшие значения выступания.

4НК1-ТС:

0.439 - 0,519 мм. "А"

0,519 - 0,689 мм. "В"

0,669 - 0,669 мм. "С"

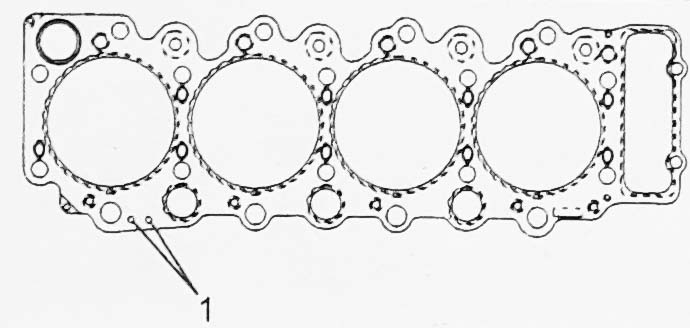

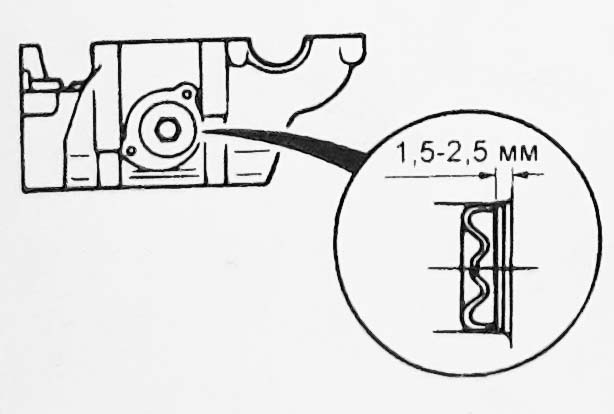

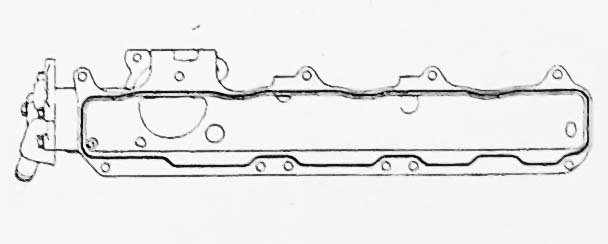

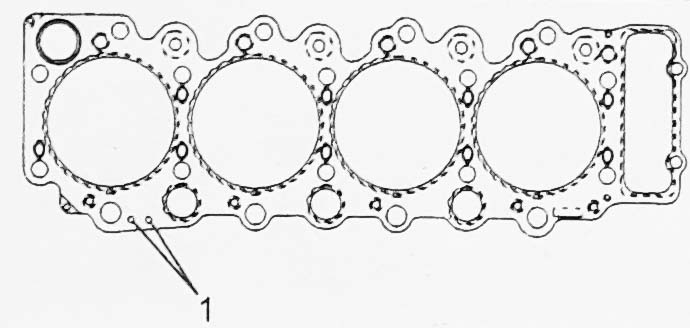

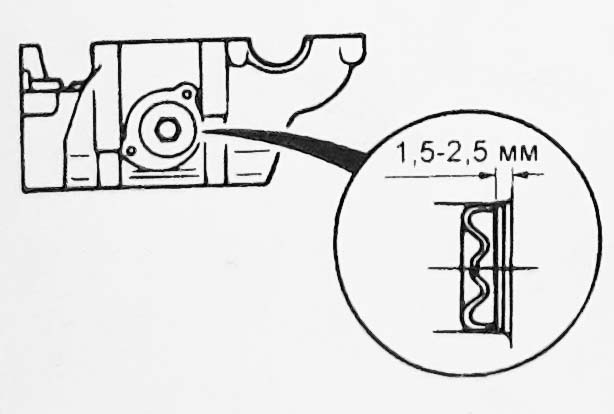

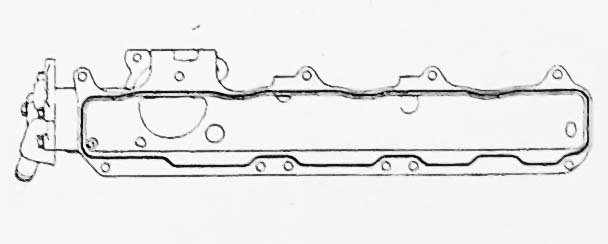

Внимание: в прокладке головки блока цилиндров выбиты отверстия, в месте, указанном на рисунке. Если на прокладке нет отверстий, значит прокладка соответствует выступа-нию "А" поршня. Если на прокладке одно отверстие, значит прокладка соответствует выступанию "В" поршня, а вели две отверстия, значит прокладка соответствует выступанию *С поршня.

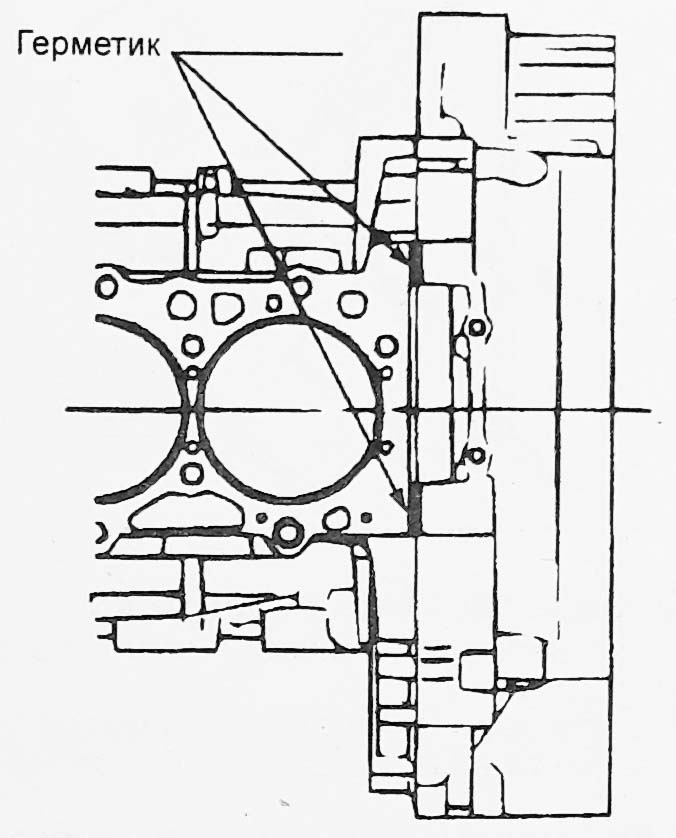

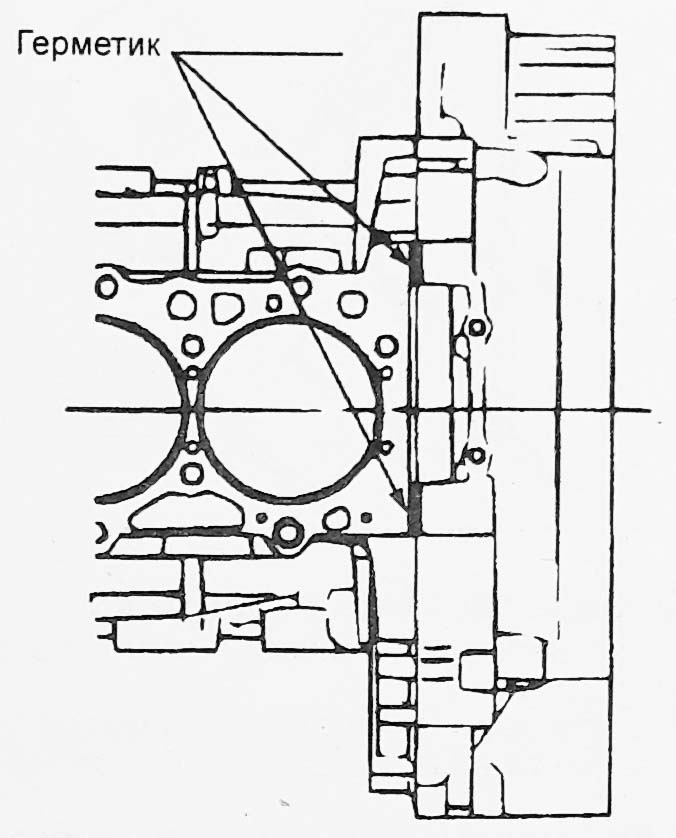

3. Нанесите герметик толщиной 3 мм на плоскость разъёма блока цилиндров и картера маховика, как показано на рисунке ниже.

Герметик. Three Bond 1207C или равнозначный

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново.

4. Установите прокладку головки блока цилиндров.

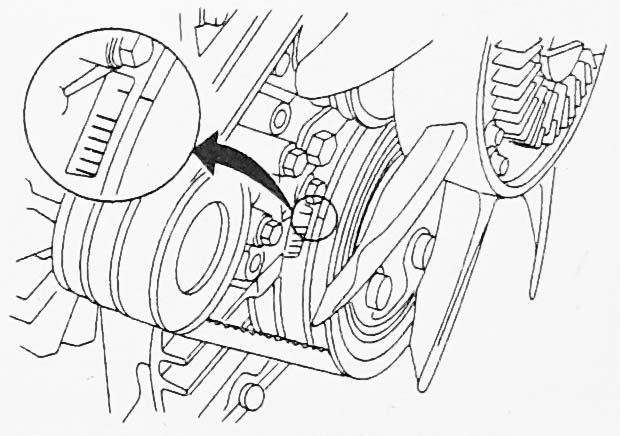

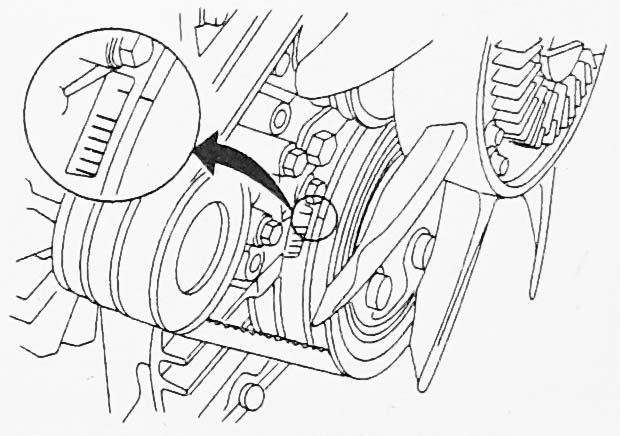

Устанавливайте прокладку головки блока цилиндров так, чтобы метка с номером прокладки находилась в верху и отверстия в прокладке были совмещены с установочными штифтами.

ВНИМАНИЕ!

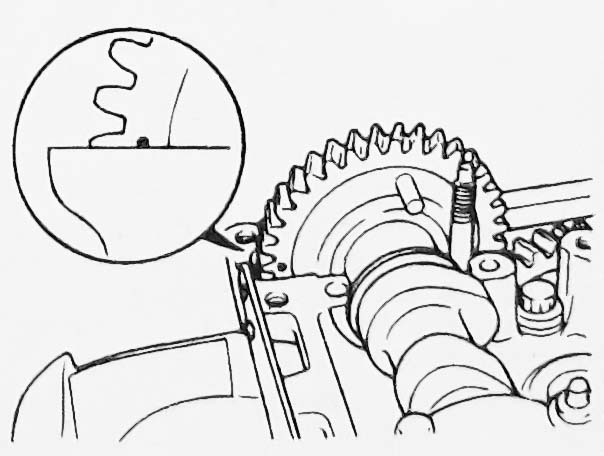

- При установке всегда используйте только новую прокладку головки блока цилиндров.

- Так как существует возможность неправильной установки прокладки головки блока цилиндров, то проверьте правильность установки прокладки перед установкой головки блока цилиндров (совпадение всех отверстий на прокладке и головке блока цилиндров). При неправильной установке прокладки возможно возникновение неисправностей, например, отсутствие доступа масла в головку блока цилиндров.

5. Установите головку блока цилиндров 4HK1, совместив установочные штифты на блоке цилиндров с отверстиями в головке блока цилиндров.

6. Проверьте состояние болтов крепления головки блока цилиндров. При необходимости замените на новые.

7. Нанесите тонкий слой моторного масла (болты М10), дисульфида молибдена (болты М14) на резьбу и опорную поверхность болтов крепления головки блока цилиндров.

8. Наживите болты крепления головки блока цилиндров.

Установка

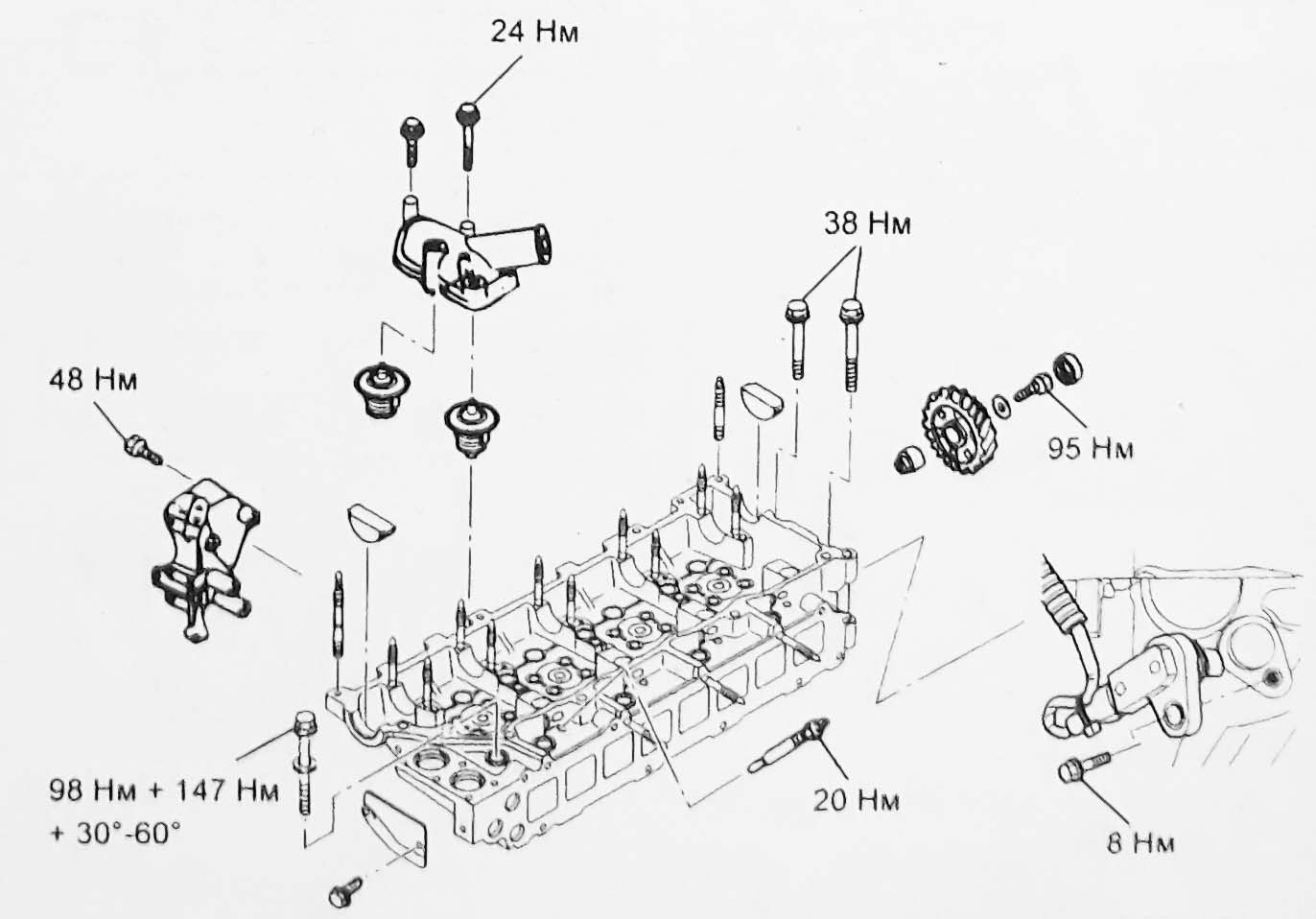

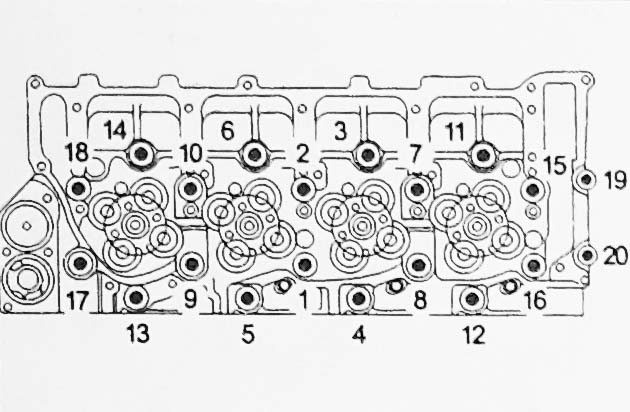

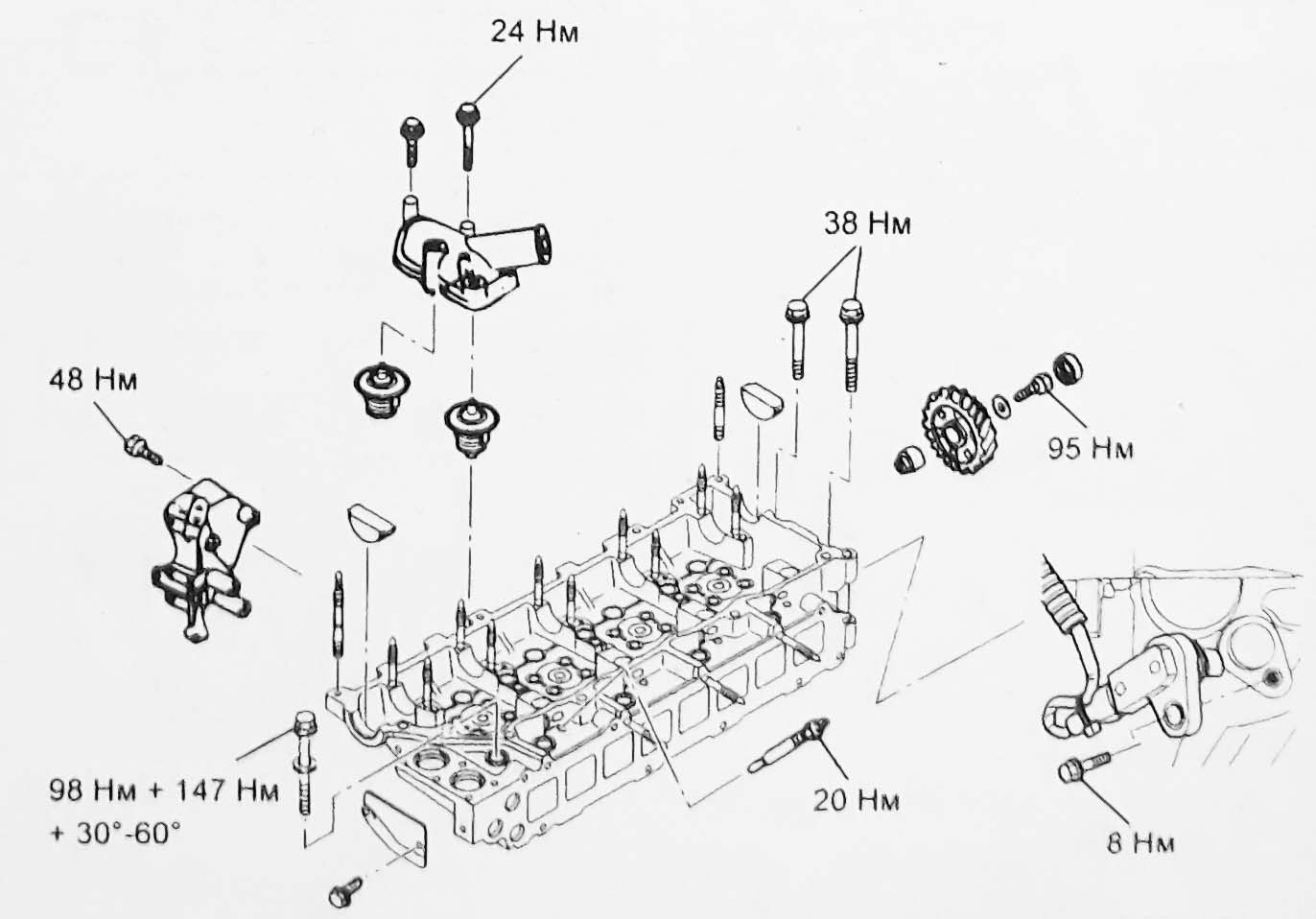

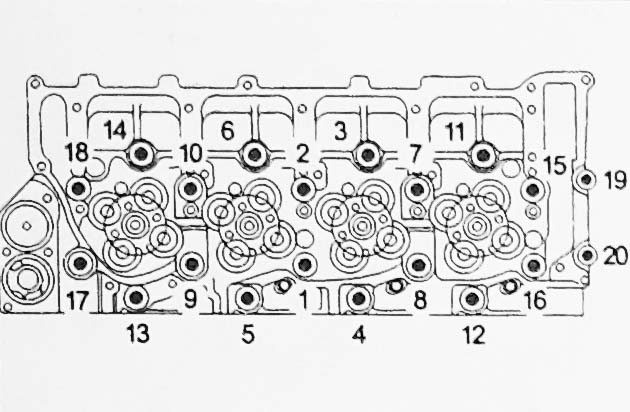

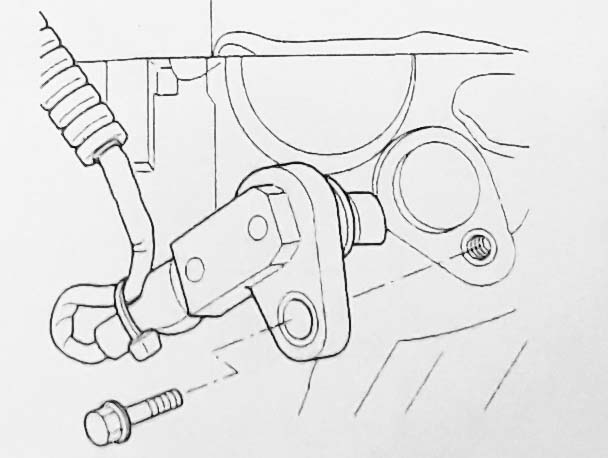

9. Затяните в несколько проходов болты крепления головки в последовательности, указанной на рисунке ниже.

Болты 1 -18. М14

Болты 19 и 20. М10

Момент затяжки: М14:

1 проход. 98 Нм

2 проход. 147 Нм

3 проход. довернуть на 30° -60°

М10. 38 Нм

10. Нанесите моторное масло на втулку промежуточной шестерни и промежуточную шестерню привода распределительного вала.

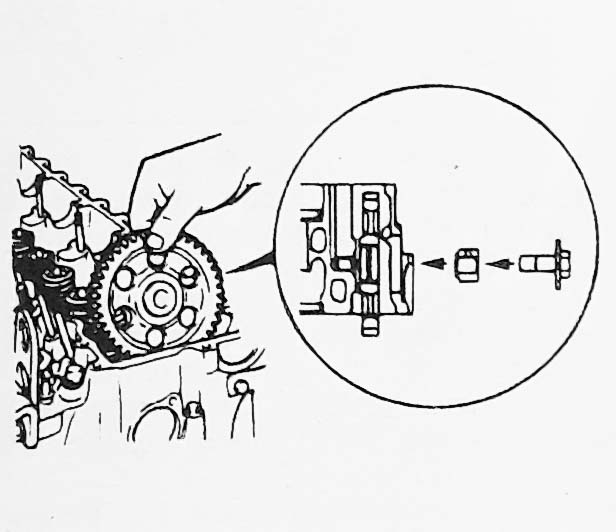

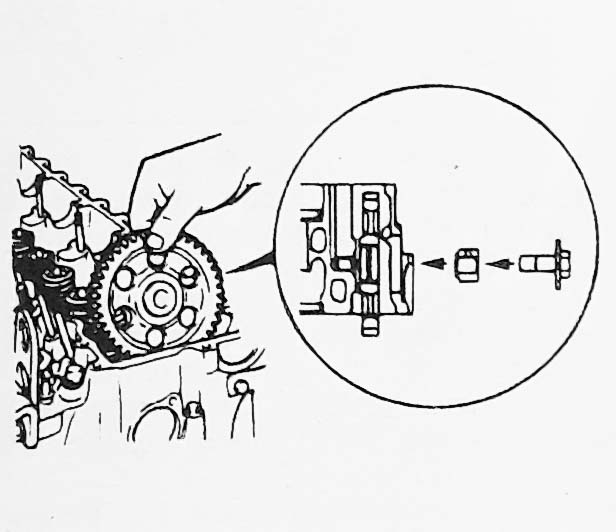

11. Установите промежуточную шестерню, втулку, шайбу, болт.

12. Затяните болт крепления. Момент затяжки. 95 Нм

13. Нанесите герметик на заглушку, как показано на рисунке ниже

Герметик. LOCTITE 262 или равнозначный

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново.

14. Установите заглушку в головку блока цилиндров.

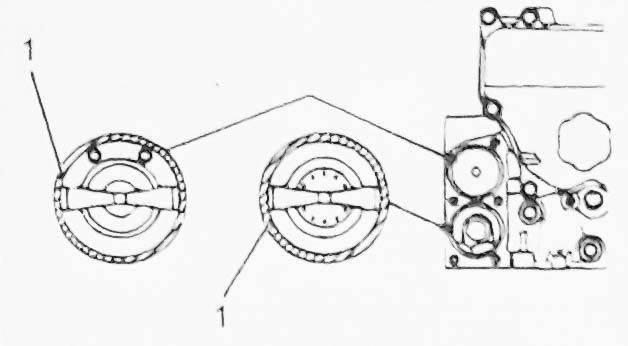

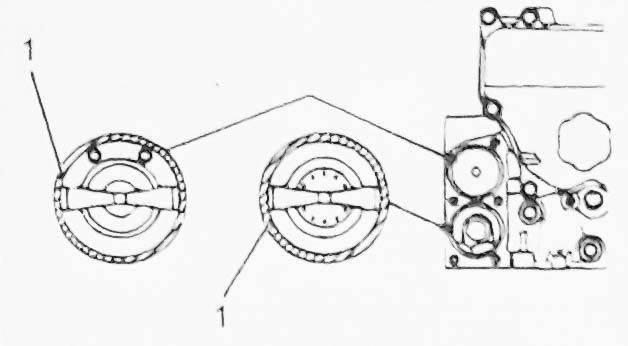

15. Установите уплотнения (1) на термостаты и установите термостаты в головку блока цилиндров.

16. Установите крышку термостатов и затяните болты крепления крышки. Момент затяжки. 24 Нм

Окончательная установка

1. Установите прокладку выпускного коллектора.

2. Установите выпускной коллектор.

- а) Установите выпускной коллектор.

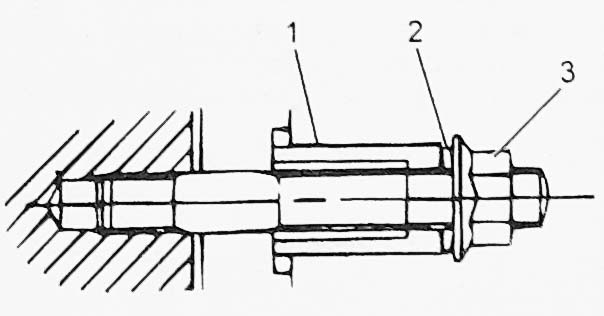

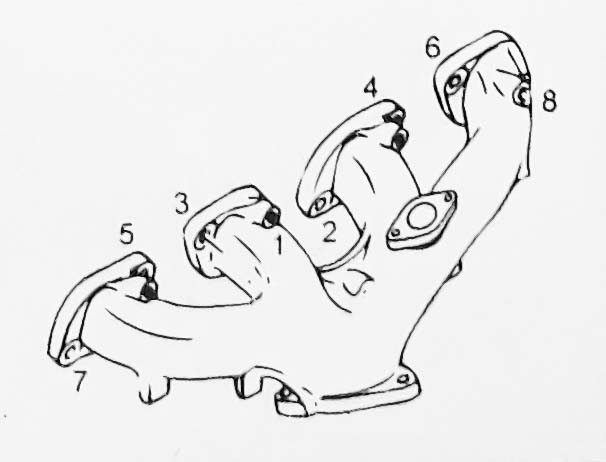

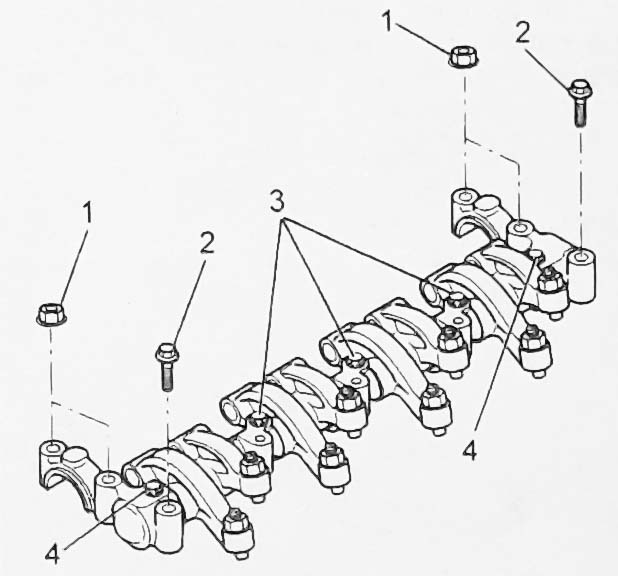

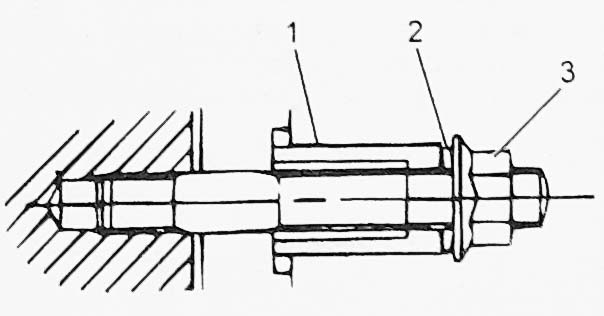

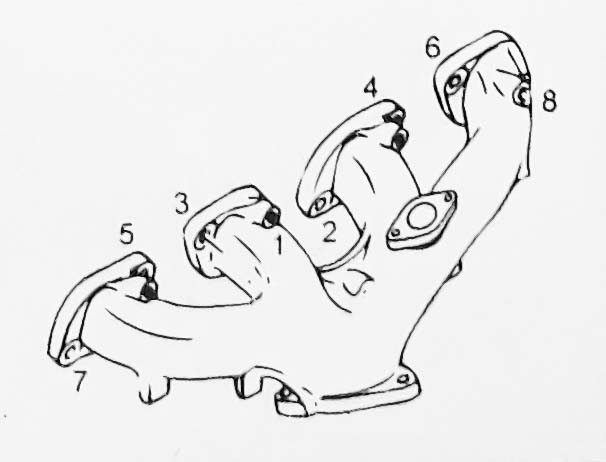

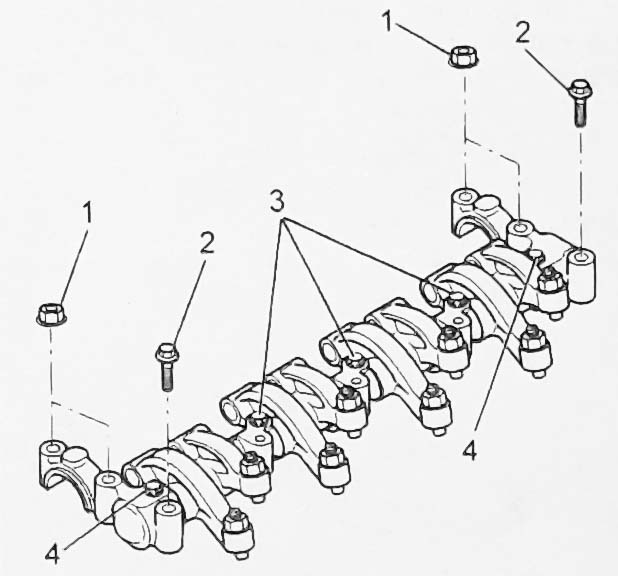

- б) Установите на шпильки крепления выпускного коллектора ограничители (1), шайбы (2), гайки (3) и затяните шпильки крепления.

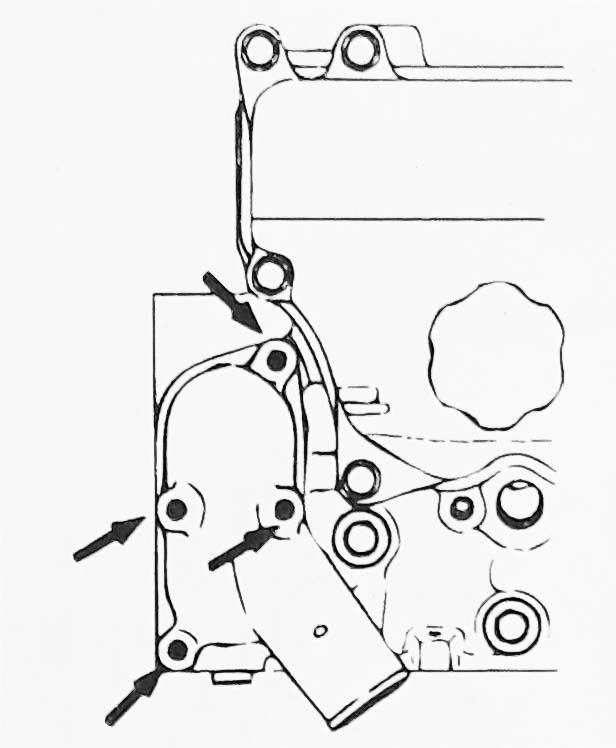

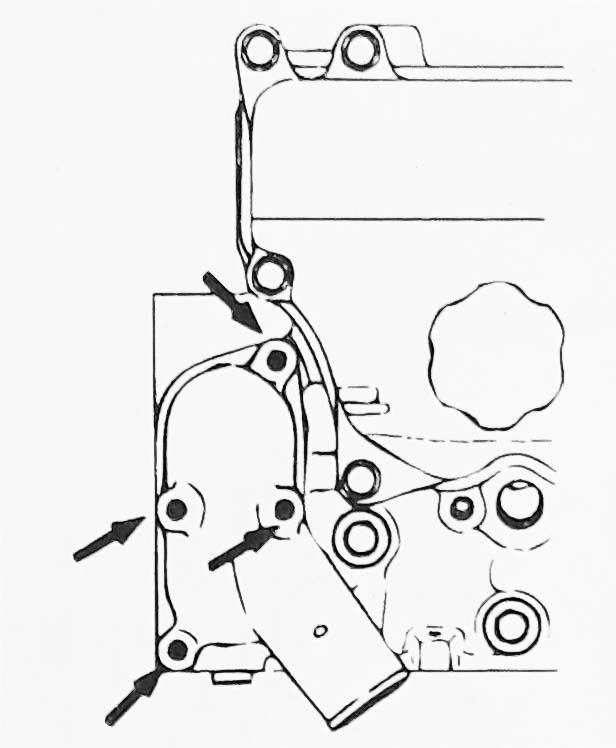

в) Затяните шпипьки крепления выпускного коллектора в последовательности, указанной на рисунке.

Внимание: Не перетягивайте шпильки. Момент затяжки. 34 Нм

г) Установите теплозащитный кожух выпускного коллектора. Момент затяжки. 10 Нм

3. Установите турбокомпрессор

4. Установите кронштейн охладителя системы рециркуляции ОГ.

Момент затяжки:

болты 12М. 104 Н-м

болты 8М. 26 Нм

5. Установите кронштейн компрессора кондиционера и затяните болты крепления.

Момент затяжки. 48 Нм

6. Нанесите герметик толщиной 2.5 -5,5 мм на впускной коллектор, как показано на рисунке ниже.

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново. Герметик. Three Bond 1207C

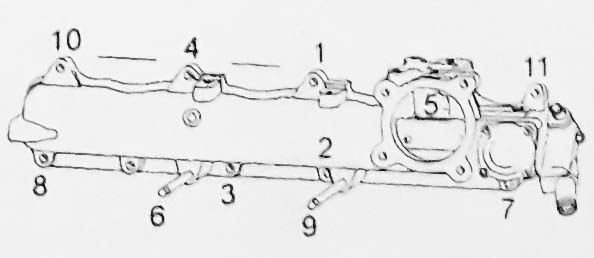

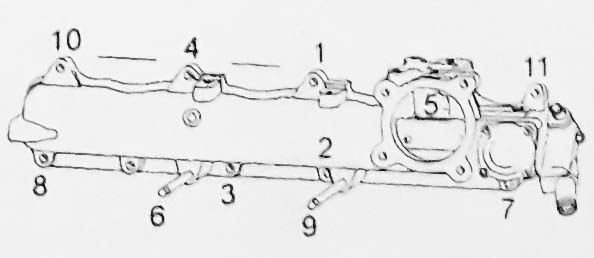

7. Установите впускной коллектор и наживите болты его крепления

8. Затяните болты и шпильки крепления в порядке номеров, указанном на рисунке ниже.

Примечание: шпильки "6" и "9" относятся к системе Common Rail. Момент затяжки. 22 Нм

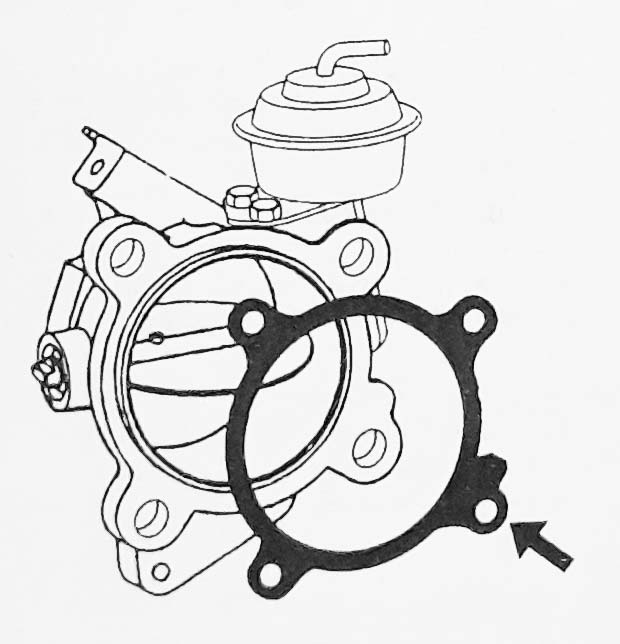

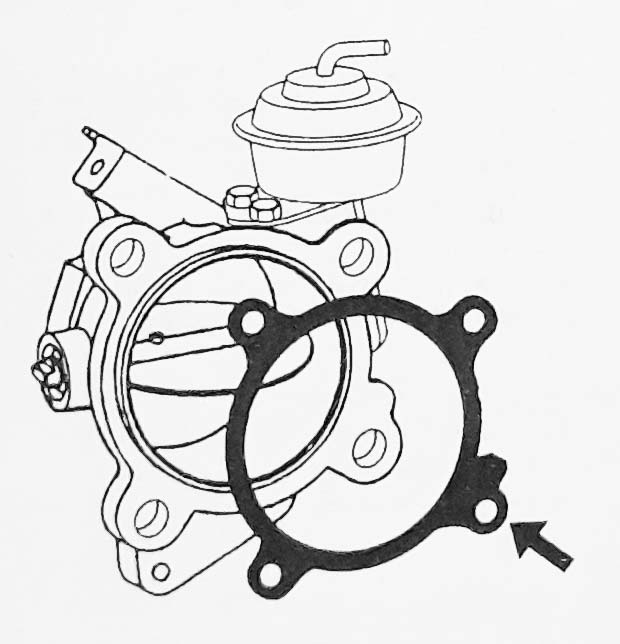

9. Установите корпус дроссельной заслонки, и затяните болты и гайки крепления.

Примечание:

- - (4НК1-ТС) Нанесите слой консистентной смазки на резьбу и под головки болты крепления корпуса дроссельной заслонки.

- - (4HL1-TC) Устанавливайте прокладку корпуса дроссельной заслонки, так что бы выступ на прокладке совместился с проточкой в корпусе.

- - Прокладка корпуса дроссельной заслонки со стороны впускного коллектора устанавливается только на двигатель 4HL1-TC, на двигателе 4НК1-ТС прокладка не устанавливается.

- - Подсоедините разъем к корпусу дроссельной заслонки. Момент затяжки. 24 Нм

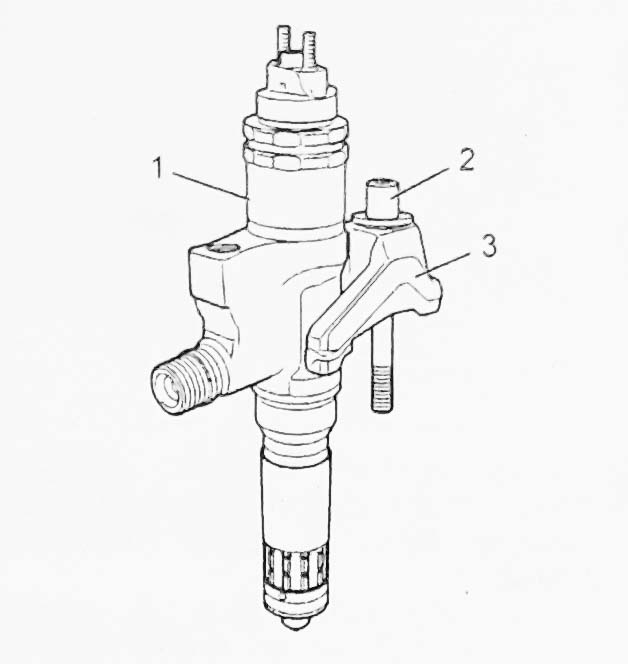

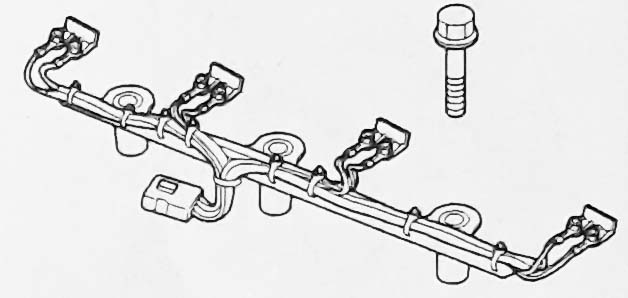

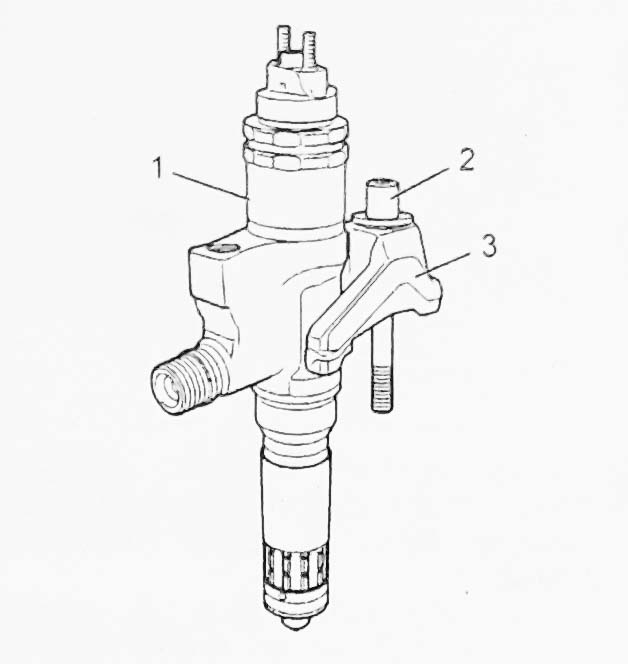

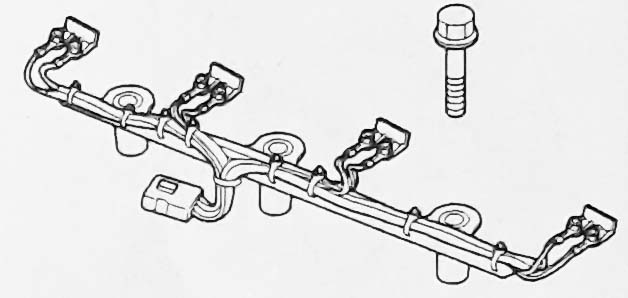

10. Установите форсунки (1) на головку блока цилиндров.

11. Нанесите слой дисульфид молибдена на резьбу и на тело болтов (2) крепления фиксаторов (3) форсунок и наживите болты.

12. Установите аккумулятор топлива. Подсоедините разъем датчика давления в аккумуляторе топлива. Момент затяжки. 19 Нм

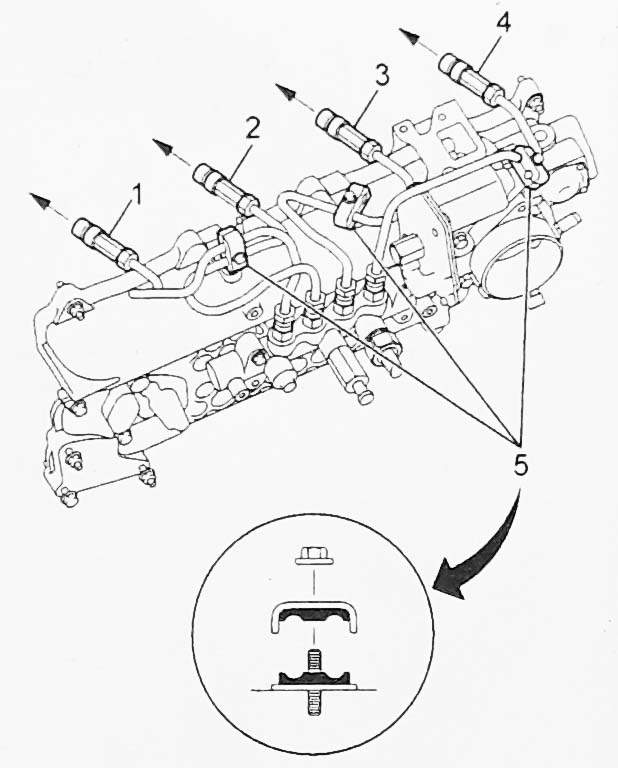

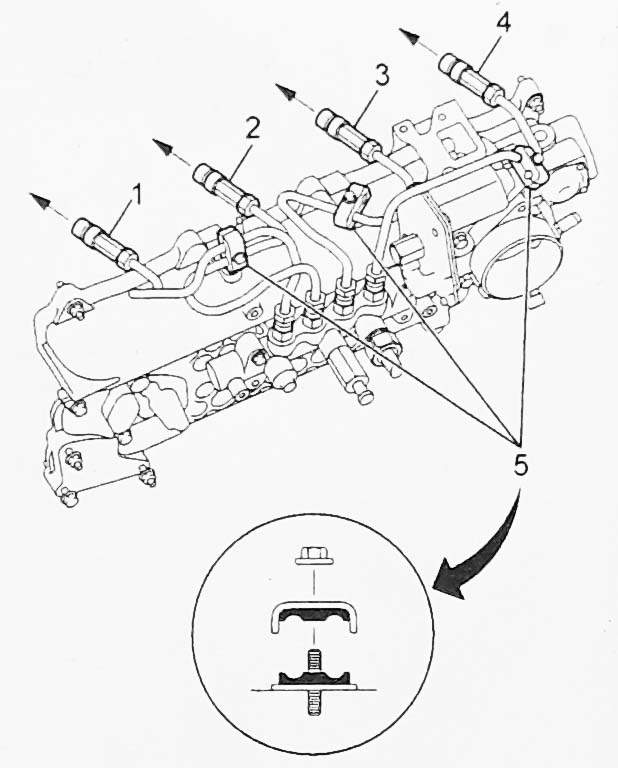

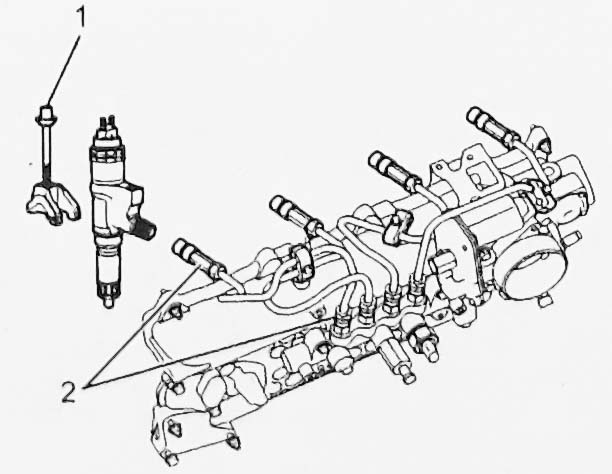

13. Установите топливные трубки высокого давления, подводящие топливо к форсункам. Нанесите слой моторного масла на внутреннюю поверхность гаек крепления трубок к форсункам (1 - 4) и наживите гайки.

14. Подсоедините фиксаторы (5) и затяните гайки фиксаторов.

Момент затяжки. 6 Н-м

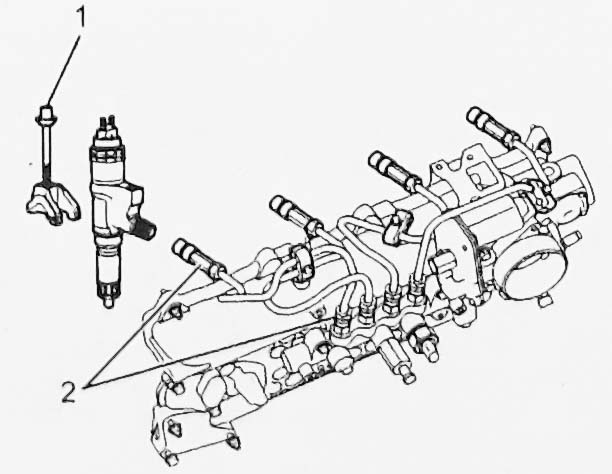

15. Затяните болты (1) крепления фиксаторов форсунок рисунок ниже.

Момент затяжки. 30 Н-м

16. Затяните накидные гайки (2) крепления топливных трубок высокого давления к форсункам и к аккумулятору топлива.

Момент затяжки. 44 Нм

17. Установите свечи накаливания и подсоедините к ним разъемы. Момент затяжки. 20 Нм

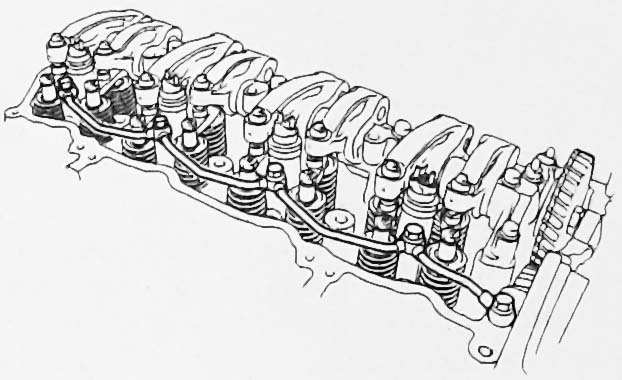

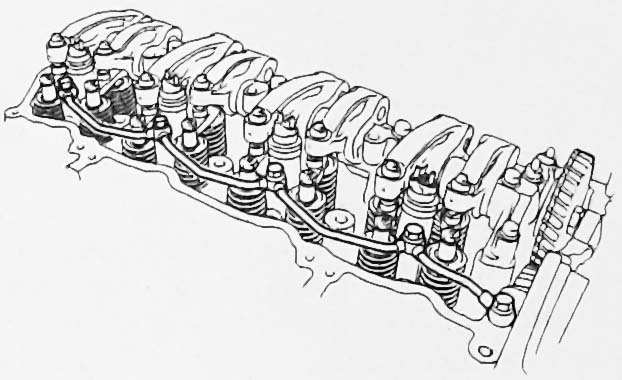

18. Нанесите слой моторного масла на мосты (2) привода клапанов и установите мосты в головку блока цилиндров.

Примечание: подвигайте мосты вверх - вниз и убедитесь, что они перемещаются плавно.

19. Нанесите слой моторного масла на внутреннюю поверхность крышек мостов и установите крышки (1) рис ниже.

20. Установите поршень первого цилиндра в ВМТ такта сжатия. При этом метка на шкиве коленчатого вала должна совместиться с меткой на блоке цилиндров.

ВНИМАНИЕ! на шкив коленчатого вала могут быть нанесены две метки. В этом случае метка, ближняя ко внешней стороне шкива (со стороны радиатора) соответствует 49° до ВМТ, а метка, ближняя ко внутренней стороне шкива (со стороны крышки механизма привода ГРМ) соответствует ВМТ.

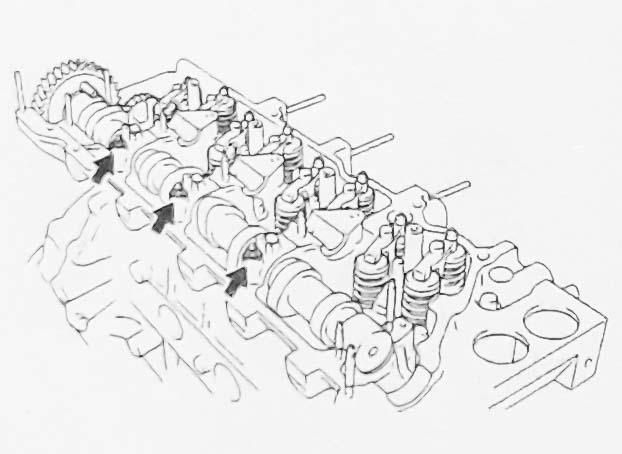

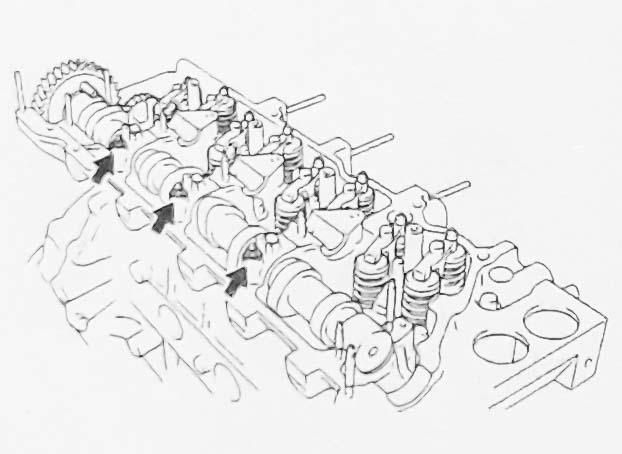

21. Установите нижние вкладыши подшипников распределительного вала.

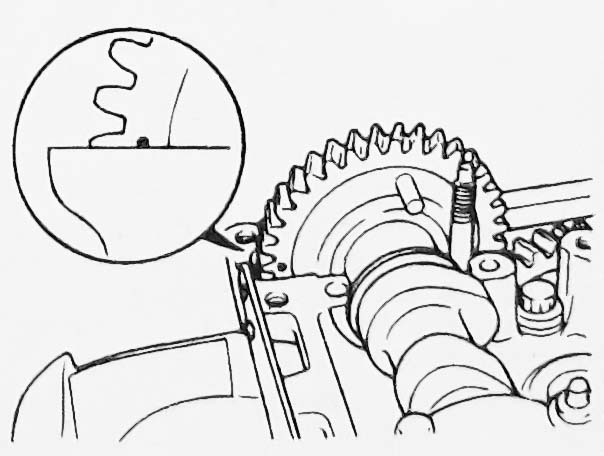

22. Уложите распределительный вал в постели подшипников головки блока цилиндров так, чтобы метка (точка (4HL) или метка "В" (4НК)) на шестерне распределительного вала совпадала с плоскостью разъёма крышки головки блока цилиндров NQR75.

23. Установите верхние вкладыши подшипников распределительного вала и крышки подшипников распределительного вала.

Примечание:

- Нанесите слой моторного масла на подшипники и на внутреннюю поверхность крышек подшипников распределительного вала.

- Устанавливайте крышки подшипников распределительного вала в соответствии с нанесенными на них метками начиная с передней части двигателя.

24. Равномерно, в несколько этапов, затяните болты крепления крышек подшипников распределительного вала.

Момент затяжки. 27 Нм

25. Извлеките установочный штифт из шестерни привода распределительного вала.

Внимание: не уроните установочный штифт внутрь двигателя.

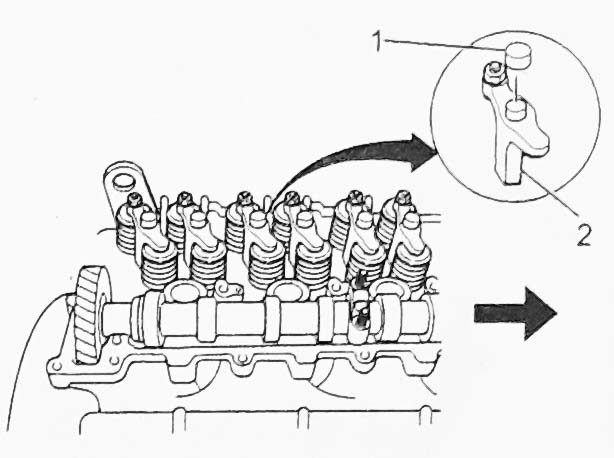

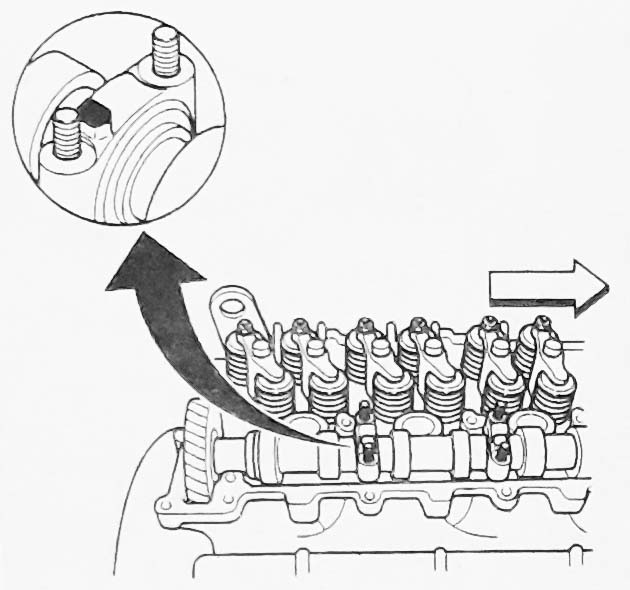

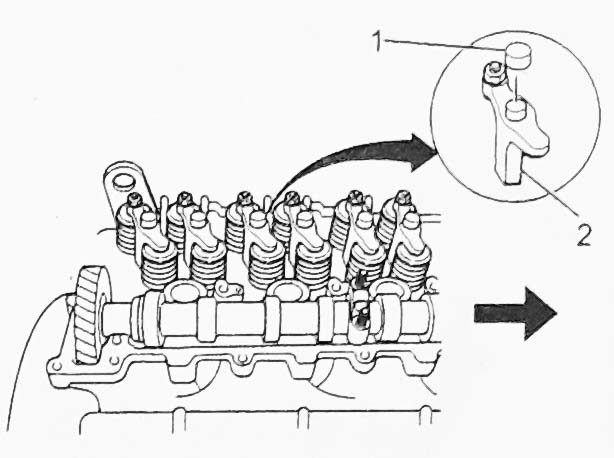

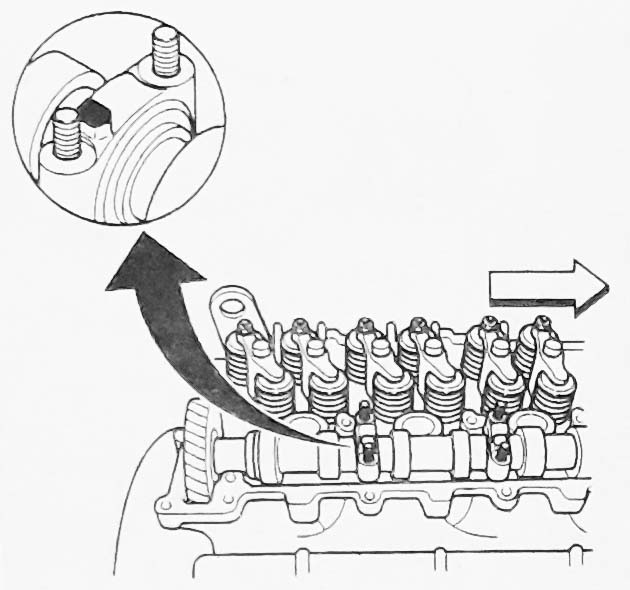

26. Ослабьте регулировочные винты коромысел, нанесите слой моторного масла на контактные поверхности и установите коромысла в сборе с осями в головку блока цилиндров.

Примечание : для облегчения процессе установки немного ослабьте болт, указанный на рисунке ниже.

27. Нанесите слой моторного масла на болты и гайки крепления коромысел. Наживите болты и гайки крепления коромысел.

28. Наживите болты (2) и (3), указанные на рисунке ниже, затем затяните гайки (1) крепления. Окончательно затяните все болты крепления коромысел в несколько проходов.

Момент затяжки:

болты "3". 56Нм

болты "2", "4"и гайки "1". 27 Нм

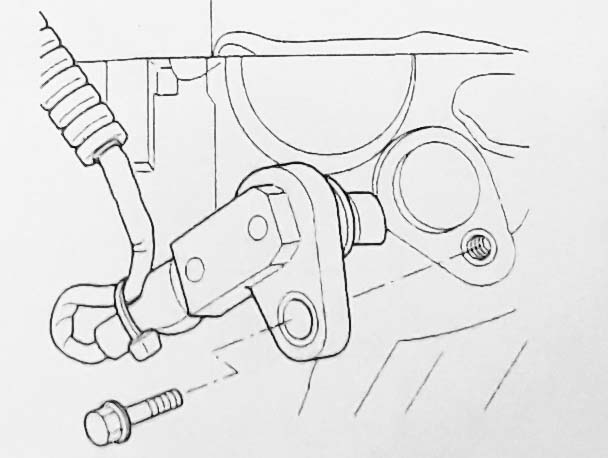

29. Установите датчик положения распределительного вала и подсоедините к нему разъем. Момент затяжки. 8 Нм

30. Установите клапан системы рециркуляции ОГ и подсоедините к нему разъем. Момент затяжки. 24 Н-м

31. Подсоедините перепускной шланг системы охлаждения и подсоедините разъем к датчику температуры ОЖ, находящемуся на крышке термостатов.

32. Установите трубку возврата топлива. Момент затяжки. 12 Н м

33. Установите шланг возврата топлива и закрепите его на трубке фиксатором.

34. Установите новые прокладки на трубку возврата топлива, указанную на рисунке ниже и подсоедините трубку к форсункам.

Момент затяжки. 12 Н м

35. Подсоедините разъем жгута проводов форсунок к переходнику, внутри головки блока цилиндров 4HK1 и затяните болты крепления держателя проводов.

Момент затяжки. 48 Нм

36. Установите провода на форсунки (1) и затяните гайки (2) крепления.

Внимание: Не затягивайте гайки крепления сильно, только регламентированным моментом. Момент затяжки. 2 Нм

37. Подсоедините верхний шланг радиатора и шланг системы принудительной вентиляции картера.

38. Установите крышку головки блока цилиндров.

- а) Установите прокладку опоры крышки головки блока цилиндров и опору (1) крышки головки блока цилиндров. Момент затяжки. 18 Нм

- б) Подсоедините все разъемы внутри головки блока цилиндров и зафиксируйте жгут проводов фиксаторами.

Внимание : убедитесь, что разъемы зафиксировались на переходнике с помощью защелки.

Установка деталей производится в порядке номеров, обратном снятию.

1. Очистите верхнюю привалочную поверхность блока цилиндров и поверхность головок поршней.

2. Проверьте выступание поршней. Проверьте выступание поршня и подберите толщину прокладки головки блока цилиндров.

а) Установите стрелочный индикатор на блок цилиндров, поместив наконечник индикатора на плоскость блока цилиндров.

б) Установите нулевые показания стрелочного индикатора в точке "R".

в) Измерьте выступание поршня из блока цилиндров, смещая стрелочный индикатор в точки "G1" и "G2".

г) Подберите прокладку головки блока цилиндров. При выборе используйте наибольшие значения выступания.

4НК1-ТС:

0.439 - 0,519 мм. "А"

0,519 - 0,689 мм. "В"

0,669 - 0,669 мм. "С"

Внимание: в прокладке головки блока цилиндров выбиты отверстия, в месте, указанном на рисунке. Если на прокладке нет отверстий, значит прокладка соответствует выступа-нию "А" поршня. Если на прокладке одно отверстие, значит прокладка соответствует выступанию "В" поршня, а вели две отверстия, значит прокладка соответствует выступанию *С поршня.

3. Нанесите герметик толщиной 3 мм на плоскость разъёма блока цилиндров и картера маховика, как показано на рисунке.

Герметик. Three Bond 1207C или равнозначный

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново.

4. Установите прокладку головки блока цилиндров.

Устанавливайте прокладку головки блока цилиндров так, чтобы метка с номером прокладки находилась в верху и отверстия в прокладке были совмещены с установочными штифтами.

ВНИМАНИЕ!

- При установке всегда используйте только новую прокладку головки блока цилиндров.

- Так как существует возможность неправильной установки прокладки головки блока цилиндров, то проверьте правильность установки прокладки перед установкой головки блока цилиндров (совпадение всех отверстий на прокладке и головке блока цилиндров). При неправильной установке прокладки возможно возникновение неисправностей, например, отсутствие доступа масла в головку блока цилиндров.

5. Установите головку блока цилиндров, совместив установочные штифты на блоке цилиндров с отверстиями в головке блока цилиндров.

6. Проверьте состояние болтов крепления головки блока цилиндров. При необходимости замените на новые.

7. Нанесите тонкий слой моторного масла (болты М10), дисульфида молибдена (болты М14) на резьбу и опорную поверхность болтов крепления головки блока цилиндров.

8. Наживите болты крепления головки блока цилиндров.

Установка

9. Затяните в несколько проходов болты крепления головки в последовательности, указанной на рисунке ниже.

Болты 1 -18. М14

Болты 19 и 20. М10

Момент затяжки: М14:

1 проход. 98 Нм

2 проход. 147 Нм

3 проход. довернуть на 30° -60°

М10. 38 Нм

10. Нанесите моторное масло на втулку промежуточной шестерни и промежуточную шестерню привода распределительного вала.

11. Установите промежуточную шестерню, втулку, шайбу, болт.

12. Затяните болт крепления. Момент затяжки. 95 Нм

13. Нанесите герметик на заглушку, как показано на рисунке ниже

Герметик. LOCTITE 262 или равнозначный

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново.

14. Установите заглушку в головку блока цилиндров.

15. Установите уплотнения (1) на термостаты и установите термостаты в головку блока цилиндров.

16. Установите крышку термостатов и затяните болты крепления крышки. Момент затяжки. 24 Нм

Окончательная установка

1. Установите прокладку выпускного коллектора.

2. Установите выпускной коллектор.

- а) Установите выпускной коллектор.

- б) Установите на шпильки крепления выпускного коллектора ограничители (1), шайбы (2), гайки (3) и затяните шпильки крепления.

в) Затяните шпипьки крепления выпускного коллектора в последовательности, указанной на рисунке.

Внимание: Не перетягивайте шпильки. Момент затяжки. 34 Нм

г) Установите теплозащитный кожух выпускного коллектора. Момент затяжки. 10 Нм

3. Установите турбокомпрессор

4. Установите кронштейн охладителя системы рециркуляции ОГ.

Момент затяжки:

болты 12М. 104 Н-м

болты 8М. 26 Нм

5. Установите кронштейн компрессора кондиционера и затяните болты крепления.

Момент затяжки. 48 Нм

6. Нанесите герметик толщиной 2.5 -5,5 мм на впускной коллектор, как показано на рисунке ниже.

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново. Герметик. Three Bond 1207C

7. Установите впускной коллектор и наживите болты его крепления

8. Затяните болты и шпильки крепления в порядке номеров, указанном на рисунке ниже.

Примечание: шпильки "6" и "9" относятся к системе Common Rail. Момент затяжки. 22 Нм

9. Установите корпус дроссельной заслонки, и затяните болты и гайки крепления.

Примечание:

- - (4НК1-ТС) Нанесите слой консистентной смазки на резьбу и под головки болты крепления корпуса дроссельной заслонки.

- - (4HL1-TC) Устанавливайте прокладку корпуса дроссельной заслонки, так что бы выступ на прокладке совместился с проточкой в корпусе.

- - Прокладка корпуса дроссельной заслонки со стороны впускного коллектора устанавливается только на двигатель 4HL1-TC, на двигателе 4НК1-ТС прокладка не устанавливается.

- - Подсоедините разъем к корпусу дроссельной заслонки. Момент затяжки. 24 Нм

10. Установите форсунки (1) на головку блока цилиндров.

11. Нанесите слой дисульфид молибдена на резьбу и на тело болтов (2) крепления фиксаторов (3) форсунок и наживите болты.

12. Установите аккумулятор топлива. Подсоедините разъем датчика давления в аккумуляторе топлива. Момент затяжки. 19 Нм

13. Установите топливные трубки высокого давления, подводящие топливо к форсункам. Нанесите слой моторного масла на внутреннюю поверхность гаек крепления трубок к форсункам (1 - 4) и наживите гайки.

14. Подсоедините фиксаторы (5) и затяните гайки фиксаторов.

Момент затяжки. 6 Н-м

15. Затяните болты (1) крепления фиксаторов форсунок рисунок ниже.

Момент затяжки. 30 Н-м

16. Затяните накидные гайки (2) крепления топливных трубок высокого давления к форсункам и к аккумулятору топлива.

Момент затяжки. 44 Нм

17. Установите свечи накаливания и подсоедините к ним разъемы. Момент затяжки. 20 Нм

18. Нанесите слой моторного масла на мосты (2) привода клапанов и установите мосты в головку блока цилиндров.

Примечание: подвигайте мосты вверх - вниз и убедитесь, что они перемещаются плавно.

19. Нанесите слой моторного масла на внутреннюю поверхность крышек мостов и установите крышки (1) рис ниже.

20. Установите поршень первого цилиндра в ВМТ такта сжатия. При этом метка на шкиве коленчатого вала должна совместиться с меткой на блоке цилиндров.

ВНИМАНИЕ! на шкив коленчатого вала могут быть нанесены две метки. В этом случае метка, ближняя ко внешней стороне шкива (со стороны радиатора) соответствует 49° до ВМТ, а метка, ближняя ко внутренней стороне шкива (со стороны крышки механизма привода ГРМ) соответствует ВМТ.

21. Установите нижние вкладыши подшипников распределительного вала.

22. Уложите распределительный вал в постели подшипников головки блока цилиндров так, чтобы метка (точка (4HL) или метка "В" (4НК)) на шестерне распределительного вала совпадала с плоскостью разъёма крышки головки блока цилиндров.

23. Установите верхние вкладыши подшипников распределительного вала и крышки подшипников распределительного вала.

Примечание:

- Нанесите слой моторного масла на подшипники и на внутреннюю поверхность крышек подшипников распределительного вала.

- Устанавливайте крышки подшипников распределительного вала в соответствии с нанесенными на них метками начиная с передней части двигателя.

24. Равномерно, в несколько этапов, затяните болты крепления крышек подшипников распределительного вала.

Момент затяжки. 27 Нм

25. Извлеките установочный штифт из шестерни привода распределительного вала.

Внимание: не уроните установочный штифт внутрь двигателя.

26. Ослабьте регулировочные винты коромысел, нанесите слой моторного масла на контактные поверхности и установите коромысла в сборе с осями в головку блока цилиндров.

Примечание : для облегчения процессе установки немного ослабьте болт, указанный на рисунке ниже.

27. Нанесите слой моторного масла на болты и гайки крепления коромысел. Наживите болты и гайки крепления коромысел.

28. Наживите болты (2) и (3), указанные на рисунке ниже, затем затяните гайки (1) крепления. Окончательно затяните все болты крепления коромысел в несколько проходов.

Момент затяжки:

болты "3". 56Нм

болты "2", "4"и гайки "1". 27 Нм

29. Установите датчик положения распределительного вала и подсоедините к нему разъем. Момент затяжки. 8 Нм

30. Установите клапан системы рециркуляции ОГ и подсоедините к нему разъем. Момент затяжки. 24 Н-м

31. Подсоедините перепускной шланг системы охлаждения и подсоедините разъем к датчику температуры ОЖ, находящемуся на крышке термостатов.

32. Установите трубку возврата топлива. Момент затяжки. 12 Н м

33. Установите шланг возврата топлива и закрепите его на трубке фиксатором.

34. Установите новые прокладки на трубку возврата топлива, указанную на рисунке ниже и подсоедините трубку к форсункам.

Момент затяжки. 12 Н м

35. Подсоедините разъем жгута проводов форсунок к переходнику, внутри головки блока цилиндров и затяните болты крепления держателя проводов.

Момент затяжки. 48 Нм

36. Установите провода на форсунки (1) и затяните гайки (2) крепления.

Внимание: Не затягивайте гайки крепления сильно, только регламентированным моментом. Момент затяжки. 2 Нм

37. Подсоедините верхний шланг радиатора и шланг системы принудительной вентиляции картера.

38. Установите крышку головки блока цилиндров.

- а) Установите прокладку опоры крышки головки блока цилиндров и опору (1) крышки головки блока цилиндров. Момент затяжки. 18 Нм

- б) Подсоедините все разъемы внутри головки блока цилиндров и зафиксируйте жгут проводов фиксаторами.

Внимание : убедитесь, что разъемы зафиксировались на переходнике с помощью защелки.

Если предполагается дальнейшее применение подшипников, пометьте снятые подшипники в соответствии с номерами цилиндров, чтобы не путать их с подшипниками, относящимися к другим цилиндрам.

Если предполагается дальнейшее применение поршневых колец, пометьте снятые поршневые кольца в соответствии с номерами цилиндров, чтобы не путать их с поршневыми кольцами, относящимися к другим цилиндрам.

Визуально проверьте поршень, нет ли трещин, прожогов и чрезмерного износа, и если имеются повреждения, замените поршень.

• Пользуясь индикаторным нутромером, измерьте внутренний диаметр гильзы в продольном и поперечном направлении, в указанных точках.

• Определите среднее значение внутреннего диаметра гильзы на основании фактических результатов измерения в 6 точках.

Внутренний диаметр гильзы цилиндра, мм

• Пользуясь микрометром, измерьте наружный диаметр поршня в направлении, перпендикулярном поршневому пальцу, в указанных точках.

Зазор между поршнем и гильзой цилиндра, мм

6НК1

Зазор между поршнем и гильзой цилиндра, мм

Если окажется что зазор между поршнем и гильзой цилиндра превышает стандартное значение, замените поршень или гильзу цилиндра.

• Нет необходимости выбирать поршень по размерной группе, поскольку для гильзы данного диаметра существует поршень только одного размера.

Если вы заменяете гильзу цилиндра, необходимо выбрать ее по диаметру расточки блока цилиндров (1,2 и 3), потому что имеются две размерные группы наружного диаметра гильзы.

Прежде чем приступить к проверке или ремонту топливной форсунки, электропроводки и/или электрических разъемов, установите выключатель в положение ‘OFF’ (Выключено), и отсоедините отрицательный провод аккумуляторной батареи.

5. Снимите левое переходник системы рециркуляции отработавших газов EGR и правый газопровод системы рециркуляции отработавших газов EGR.

11. Снимите трубопровод между промежуточным охладителем нагнетаемого воздуха и впускным воздуховодом.

15. Отверните болт скобы крепления жгута проводов топливных форсунок, отсоедините внутренний разъем, и снимите скобу крепления жгута проводов.

31. Если топливную форсунку трудно удалить, установите съемник, завернув резьбовую часть в резьбовое отверстие, предназначенное для присоединения трубопровода слива топлива, и удалите топливную форсунку вверх.

При снятии таблички с идентификационным кодом Ю топливной форсунки, обязательно прикрепите бирку с номером цилиндра.

При снятии топливной форсунки с применением специального инструмента, следите за тем, чтобы не удалить втулку топливной форсунки.

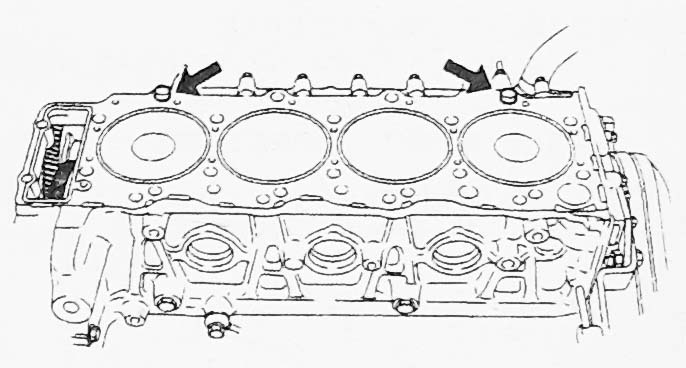

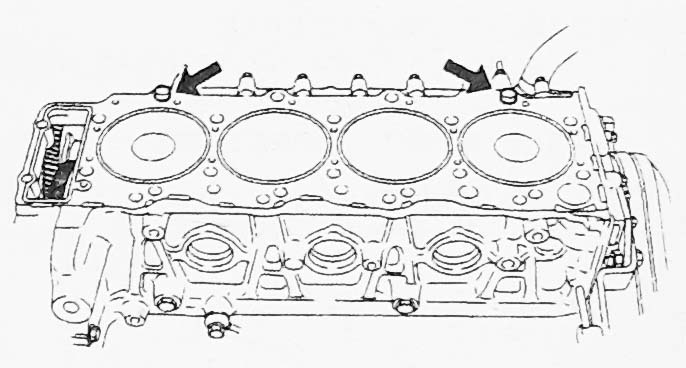

Обратите внимание на точки (1) и (2), поскольку это болты, стягивающие головку цилиндров и картер маховика, М10.

• Установите лезвие отвертки на край уплотнительной крышки, как это показано на рисунке, слегка ударьте по ней, поверните ее и, затем, удалите крышку при помощи плоскогубцев или другого инструмента.

• Снятые клапаны маркируйте в соответствии с номерами цилиндров, пользуясь бирками или другими средствами.

• Пользуясь оправкой для установки направляющей втулки клапана, удалите втулку, с нижней стороны головки цилиндров.

16. Установите съемник втулки топливной форсунки на втулку топливной форсунки, с нижней стороны головки цилиндров, и удалите втулку.

• Пользуясь электросваркой, приварите гайку на головку направляющей клапанного моста, установите ударный съемник, и удалите направляющую.

• Установите инструмент на уплотнение. Ударами по инструменту, удалите уплотнение с нижней стороны головки цилиндров.

• Полностью очистите смолу, сажу и другие вещества, оседающие на металлической поверхности. Пользуйтесь металлической щеткой и другими средствами так, чтобы не повредить уплотняемую поверхность, где устанавливается прокладка.

• При обнаружении следов течи жидкостей, коррозии, утечки воздуха и поврежденной прокладки, проанализируйте возможные причины.

• Проверьте, нет ли трещин между седлами клапанов и вокруг выпускных отверстий головки цилиндров и, если имеются явные повреждения или трещины, замените головку цилиндров. При необходимости проверьте буртик.

• Пользуясь линейкой с прямоугольной кромкой и щупом, проверьте четыре стороны и диагонали, как это показано на рисунке и, если результат превышает предельно допустимое значение, замените головку.

Отклонение от плоскостности нижней поверхности головки цилиндров, мм

Предельно допустимое значение

• Пользуясь линейкой с прямоугольной кромкой и щупом, проверьте четыре стороны и диагонали, как это показано на рисунке и, если результат превышает предельно допустимое значение, замените головку.

Отклонение от плоскостности поверхности установки выпускного коллектора и впускного коллектора, мм

Предельно допустимое значение

• Пользуясь линейкой с прямоугольной кромкой и щупом, проверьте отклонение от плоскостности. Если результат превышает предельно допустимое значение, замените головку.

Отклонение от плоскостности поверхности выпускного коллектора, мм

Предельно допустимое значение

Износ колпачка клапанного моста

Предельно допустимое значение

Если имеют место царапины или чрезмерный износ стержня клапана или направляющей втулки клапана, замените втулку и клапан новыми.

Диаметр стержня клапана

Пользуясь индикатором с круговой шкалой, измерьте зазор между направляющей втулкой клапана и стержнем клапана, установив индикатор на расстоянии 10 мм от верхнего конца направляющей втулки клапана.

Если измеренное значение превышает предельно допустимое значение, замените направляющую втулку клапана и клапан.

Зазор между направляющей втулой клапана и стержнем клапана, мм

Зазор между направляющей втулкой клапана и стержнем клапана, мм

Пользуясь индикатором с круговой шкалой, измерьте поверхность контакта колпачка клапанного моста с коромыслом.

Если износ превышает предельно допустимое значение или имеет место ненормальный (местный) износ, замените колпачок клапанного моста.

Износ колпачка клапанного моста

Предельно допустимое значение

• Если измеренное значение превышает предельно допустимое значение, замените направляющую втулку клапана и клапан.

Толщина тарелки клапана

Толщина тарелки клапана

Установите клапан в головку цилиндров. Пользуясь глубиномером или линейкой с прямоугольной кромкой, измерьте заглубление клапана относительно нижней поверхности головки цилиндров.

Если измеренное значение превышает предельно допустимое значение, замените седло клапана или головку цилиндров, в сборе.

Предельно допустимое значение

Толщина тарелки клапана

• Измерьте ширину полоски контакта седла клапана. Если на поверхности седла клапана имеются царапины или неровности или, если износ седла клапана превышает предельно допустимое значение, отремонтируйте или замените его.

Ширина полоски контакта седла клапана, мм

• Если на поверхности контакта седла клапана имеются дефекты, отремонтируйте седло клапана или замените клапан, направляющую втулку клапана и седло клапана.

• Пользуясь шарошкой (с углами 15/45/75°), по минимуму удалите царапины и другие неровности, тем самым, обеспечив стандартную ширину полоски контакта.

• Нанесите полировочную пасту на фаску тарелки клапана. Вращайте клапан, с легкими ударами, чтобы отшлифовать поверхности. Следите за тем, чтобы был обеспечен равномерный контакт по окружности.

• Охладите седло клапана в течение двух или трех минут. Усадка вследствие охлаждения позволит легко удалить седло клапана.

• Пользуясь отверткой, удалите седло клапана. Соблюдайте осторожность, чтобы не повредить головку цилиндров.

• Осторожно установите оправку на седло клапана (наружный диаметр оправки меньше диаметра седла клапана).

• Смажьте моторным маслом наружную поверхность направляющей и, пользуясь оправкой, забейте ее на глубину отверстия в головке цилиндров.

• Вставьте шарик (стальной шарик подшипника качения, диаметром 9,525 мм) в направляющую втулку, установите пробойник, и пробейте шарик через втулку, молотком.

Предостережение:

• Приподнимите головку цилиндров, чтобы шарик выпал свободно с нижней стороны.

• Пользуясь оправкой для установки направляющей втулки клапана, забейте направляющую втулку клапана, с верхней стороны головки цилиндров.

Высота кромки направляющей втулки клапана от поверхности головки цилиндров должна быть равна 13,9. 14,3 мм.

• Смажьте направляющую втулку клапана, по окружности, моторным маслом, и установите уплотнение, пользуясь оправкой для установки уплотнения стержня клапана.

После установки уплотнения стержня клапана, проверьте правильность и глубину установки, нет ли перекоса уплотнения, и не сошла ли обжимная пружина.

Установите пружину так, чтобы крашеная метка или поджатые витки пружины были обращены вниз (к головке цилиндров).

• Установите дистанционную втулку, тарельчатую пружину и гайки на шпильки головки цилиндров, в указанном порядке.

Не затягивайте крепление слишком туго, чтобы не препятствовать расширению и сжатию коллектора вследствие нагрева.

• Нанесите жидкую прокладку (состав Three- bond1207С, или равноценный) в виде валика диаметром 2,5. 5,5 мм, вдоль канавки на впускном коллекторе.

• Пользуясь индикатором с круговой шкалой, измерьте выступание поршня. Измерение проводите в двух точках для каждого цилиндра.

Верхняя поверхность блока цилиндров

Имеются три варианта прокладки головки цилиндров, в зависимости от величины выступания поршней, как это показано в таблице, ниже.

• Выберите соответствующую прокладку в зависимости от максимального среднего выступания поршня (4НК, только).

Выступание поршня, мм

• Нанесите жидкую прокладку (состав Three- bond1207В, или равноценный) на соединение блока цилиндров с картером маховика, в виде валика диаметром 3 мм.

Установите прокладку головки цилиндров так, чтобы сторона, на которой нанесен номер детали, была обращена вверх, совместив ее с задней коробкой распределительных шестерен и с установочным штифтом.

• Нанесите смазку, на основе дисульфида молибдена, на резьбовую часть и на нижнюю поверхность головки болтов крепления головки цилиндров М14, и смажьте моторным маслом резьбовую часть и на нижнюю поверхность головки болтов крепления головки цилиндров М10.

• Пользуясь ключом с динамометром и угломерным прибором, затяните болты крепления головки цилиндров, в порядке, как это показано на рисунке.

• Постепенно отверните болты крепления картера коленчатого вала в указанном порядке, и снимите картер, воспользовавшись отжимными отверстиями (на рисунке показаны стрелками).

• Нагрейте шестерню до температуры 170-250 °С, и установите ее, совместив канавку на шестерне со штифтом на коленчатом валу.

• Вставьте шестерню во фланец так, чтобы установочная метка ‘^” была обращена наружу. Если вы сажаете шестерню в холодном состоянии, пользуясь оправкой, забейте шестерню до упора.

Осевой зазор коленчатого вала, мм

Предельно допустимое значение

• Снимите картер коленчатого вала. Расположите снятые вкладыши коренных подшипников в соответствии с номерами цилиндров.

• Установите верхние вкладыши и коленчатый вал в блок цилиндров. Установите коленчатый вал так, чтобы он имел горизонтальное положение.

• Проверьте затяжку болтов 1 - 10 (М14) и убедитесь, что они затянуты до момента затяжки 142 Н м (14,5 кгс-м), и более.

• Если зазор в коренных подшипниках превышает предельно допустимое значение, замените все подшипники или коленчатый вал.

• Измерьте диаметр коренных и шатунных шеек и определите разность между максимальным и минимальным значениями. Измерение проведите в четырех местах для каждой коренной и шатунной шейки.

• Проверьте поверхности коренных и шатунных шеек на предмет повреждений и износа. Проверьте контактные поверхности уплотнений, нет ли чрезмерного износа и повреждений.

Осторожно установите коленчатый вал на V-oбpaзныe призмы. Осторожно вращая коленчатый вал, измерьте радиальное биение. Если радиальное биение превышает предельно допустимое значение, замените коленчатый вал.

Радиальное биение коленчатого вала, мм

Предельно допустимое значение

Радиальное биение коленчатого вала, мм

Предельно допустимое значение

• Измерьте диаметр коренных и шатунных шеек и определите разность между максимальным и минимальным значениями. Измерение проведите в четырех местах для каждой коренной и шатунной шейки.

Диаметр шеек коленчатого вала

Предельно допустимое значение

Коренная шейка № 1, 2, 4, 5

Коренная шейка № 3

Диаметр шеек коленчатого вала

Предельно допустимое значение

Коренная шейка № 1, 2, 3, 5, 6, 7

Коренная шейка № 4

Для повышения прочности, коленчатый вал подвергается химико-термической обработке Т^1М-тд (мягкое азотирование). Поэтому не следует шлифовать коленчатый вал.

• При установке новых или при замене существующих подшипников коленчатого вала, обратитесь к таблице для выбора подшиников.

• Выберите и установите новые подшипники в строгом соответствии с индексом диаметра расточки под коренной подшипник в блоке цилиндров и индексом диаметра коренной шейки коленчатого вала.

• Коренные шейки имеют номера 1. 5 (4НК1) и 1. 7 (6НК1), слева направо, если смотреть так, чтобы номера нормально читались.

Читайте также: