Допустимый зазор поршневых колец камаз

Добавил пользователь Владимир З. Обновлено: 19.09.2024

РЕМОНТ ДВИГАТЕЛЯ АВТОМОБИЛЕЙ КАМАЗ - ЧАСТЬ 4

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

— снимите всасывающую трубку 1 (рис. 98) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

— выверните болты крепления масляного насоса 3, снимите насос;

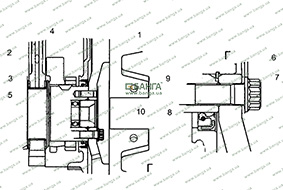

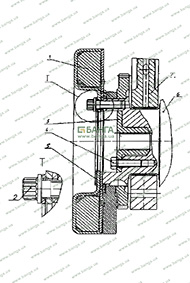

— снимите шестерню 4 масляного насоса съемником И80 1.02.000 (рис. 99), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в

торец вала. Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

— выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

— замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

— при сборке насоса не допускайте повторное использование отгибных шайб. После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

— испытайте насос с использованием моторного масла М10Г2К при температуре 80. 85°С. При вращении вала с частотой 2750. 2800 мин-1 и разрежении на всасывании 11,99. 14,67 кПа (90. 110 мм рт. ст.) производительность нагнетающей секции должна быть не менее 82 l/мин (при давлении на выходе из насоса 343,2. 392,3 кПа (3,5. 4 кгс/см2) и радиаторной секции — не менее 27 l/мин (при давлении на выходе из насоса 686,5. 735,3 кПа (7. 7,5 кгс/см2);

— проверьте клапаны насоса на давление начала открытия, которое зафиксируйте по началу вытекания струи масла из отверстия за клапаном. Регулирование считается правильным (при использовании не более трех регулировочных шайб), если давление начала открытия 834. 932 кПа (8,5. 9,5 кгс/см2) у предохранительных клапанов нагнетающей и ради-аторной секции, 392. 441 кПа (4. 4,5 кгс/см2) — у клапана системы смазывания.

При несоответствии давления начала открытия клапанов требуемым величинам, замените пружины клапанов.

Для разборки, сборки и проверки работы центробежного фильтра:

— выверните болты и снимите фильтр с двигателя;

— отверните гайку крепления колпака фильтра и снимите колпак;

— поверните ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстие ротора;

— отворачивая гайку крепления колпака ротора, снимите колпак и промойте его;

— отверните гайку крепления ротора на оси, снимите ротор, после чего снимите упорный подшипник.

Замерьте диаметры оси и втулок ротора, изношенные детали замените. Ротор заменяйте комплектно с колпаком.

При сборке фильтра упорный подшипник установите так, чтобы кольцо с большим внутренним диаметром было снизу. Метки на колпаке ротора и роторе совместите.

После сборки ротор фильтра должен вращаться на оси легко, без заеданий, частота вращения его должна быть не менее 5000мин-1 при перепаде давления в фильтре не более 490 кПа (5 кгс/см2) и давления на выходе до 98 кПа (1 кгс/см2);

— проверьте клапаны (фильтра на давление начала открытия, момент которого зафиксируйте по началу вытекания струи масла из отверстий за клапанами. Регулирование считается правильным (при использовании не более трех регулировочных шайб), если давление начала открытия 588. 637 кПа (6. 6,5 кгс/см2) — у перепускного клапана, 49. 69 кПа (0,5. 0,7 кгс/см2) у сливного клапана.

При других величинах давления начала открытия замените пружины клапанов.

Для разборки, сборки и проверки работы полнопоточного фильтра очистки масла:

— выверните сливные пробки на колпаках и слейте масло из фильтра; выверните болты крепления и снимите фильтр; снимите колпаки с фильтроэлемен-тами; выверните резьбовые втулки на корпусе.

При наличии в корпусе трещин, сколов, сквозных раковин и других дефектов замените корпус;

— собранный фильтр проверьте на герметичность, для этого через впускное отверстие подведите воздух под давлением не менее 490 кПа (5 кгс/см2) и опустите фильтр в воду, температура которой должна быть не ниже 60 °С.

Если негерметичность в соединениях между колпаками и корпусом невозможно устранить подтяжкой болтов, замените прокладки колпаков;

— проверьте давление начала открытия перепускного клапана и срабатывания сигнализатора засоренности фильтра. Работу датчика светового сигнализатора проверяйте в электроцепи с напряжением: 12 и 24 В. Момент открытия клапана зафиксируйте по началу вытекания струи масла из отверстия за клапаном. Регулирование считается правильным (при использовании не более трех регулировочных шайб), если давление начала открытия клапана 245. 294 кПа (2,5. 3 кгс/см2), давление срабатывания сигнализатора (загорания контрольной лампочки) равно или меньше давления открытия перепускного клапана, но не ниже 196 кПа (2 кгс/см2). Если величина давления начала открытия не соответствует требуемой, замените пружину клапана.

СБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 640,0 чел. мин

96. Установить блок цилиндров на стенд и проверить герметичность масляных каналов блока цилиндров. Нарушение герметичности не допускается.

(Стенд для проверки герметичности, кран-балка, подвеска).

97. Установить блок цилиндров на стенд для разборки-сборки двигателя в горизонтальное положение. (Стенд для разборки-сборки двигателя, кран-башка, подвеска).

98. Продуть тщательно все внутренние полости блока цилиндров сжатым воздухом. (Пистолет для обдува деталей сжатым воздухом С-417).

99. Смазать нижние 26 (Рис. 1) и верхние 25 уплотнительные кольца гильз цилиндров моторным маслом М10Г2К ГОСТ 8581-78. (Емкость, кисть).

100. Установить нижние уплотнительные кольца 26 гильз в блок цилиндров.

101. Надеть верхние уплотнительные кольца 25 на гильзы 24 цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2К ГОСТ 8581-78. (Приспособление для установки гильз, емкость для масла, кисть).

102. Установить блок цилиндров на стенд для проверки герметичности и проверить герметичность водяной рубашки блока цилиндров. Нарушение герметичности не допускается. (Стейд, кран-балка, подвеска).

103. Установить блок цилиндров на стенд для разборки-сборки в вертикальное положение. (Стенд, кран-балка, подвеска).

104. Установить направляющие 31 (Рис. 15) толкателей на блок цилиндров, завернуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85—95 Н. м (8,5—9,5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

105. Смазать толкатели 2 маслом и установить их в направляющие 3 толкателей. Применять масло М10Г2К ГОСТ 8581—78. (Емкость, кисть).

106. Смазать опорные шейки распределительного вала 1 маслом и установить распределительный вал 1 в сборе в блок цилиндров. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

107. Установить на вал корпус 15 подшипника, завернуть болты 18 крепления с замковыми шайбами 19 корпуса подшипника распределительного вала и отогнуть усы замковых шайб 19 на грани головок болтов.

Болты крепления затянуть крутящим моментом 25 Н. м (2,5 кгс. м).

(головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

108. Отвернуть болты 40 (Рис. 1) крепления с шайбами крышек 39 и 36 коренных подшипников коленчатого вала. (Головка сменная 24 мм, ключ с п. к.).

109. Отвернуть стяжные болты 37 и 41 блока цилиндров и снять крышки 36 и 39 коренных подшипников 43 блока цилиндров и уложить их по порядку на верстак. (Верстак слесарный, головка сменная 19 мм, ключ с п. к., съемник).

110. Подобрать вкладыши коренных подшипников. Вкладыши коренных подшипников выбирать согласно таблицы 1. Обозначение вкладышей наносится на тыльной стороне вкладыша.

111. Проверить вкладыши, постели блока, установить последовательно верхние вкладыши коренный подшипников в постели блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками соответственно в постели блока и в крышке. (Салфетка).

112. Смазать вкладыши коренных подшипников маслом. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

113. Установить в блок цилиндров коленчатый вал в сборе. (Кран-балка, подвеска).

114. Установить нижние и верхние полукольца упорного подшипника коленчатого вала (Рис. 21) и проверить осевой зазор в упорном подшипнике. Канавки А на полукольцах должны прилегать к упорным торцам вала.

Нижние полукольцо устанавливать одновременно с крышкой заднего коренного подшипника. Выступы на нижних полукольцах 14 (Рис. 12) при установке крышки 15 необходимо совместить с выточками в крышке 15.

115. Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отсчет перегородок блока, вести начиная с переднего торца двигателя).

116. Завернуть и затянуть болты 40 крепления крышек в два приема: первый с величиной момента затяжки 96—120 Н. м (9.6—12,0 кгс. м) второй 210—235 Н. м (21,0—23,5 кгс. м). Болты заворачивать сначала со стороны Правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 ^м, удлинитель, ключ с соединительным квадратом, ключ динамометрический ПИМ-1754).

117. Замерить осевой зазор коленчатого вала. Он должен, быть в пределах 0,100—0,195 мм. При необходимости осевой зазор отрегулировать установкой полуколец упорного подшипника другой толщины. (Набор щупов № 2).

118. установить завернуть и затянуть стяжные болты 37 и 41 с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82—92 Н. м (8,2—9,2 кгс. м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая мод. 131 М).

119. Проверить легкость вращения коленчатого вала. Коленчатый вал должен свободно поворачиваться от руки.

120. Установить ось 16 (Рис. 2) ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты 18 крепления с замковыми шайбами 17 оси и загнуть усы замковых шайб на грани головок болтов. Величина момента затяжки болтов 50—60 Н. м (5—6 кгс. м).

(Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

122. Проверить окружной зазор в зацеплении шестерен 2, 24, 21 и 27.

Зазор проверять не менее, чем в трех точках. Зазор должен быть 0,1—0,3 мм (Набор щупов V № 2).

123. Завернуть болт 1 крепления с замковой 25 и упорной 26 шайбами ведущей шестерни 2 привода t распределительного вала и загнуть усы замковой шайбы 25 на грани головки болта. Величина момента затяжки болта крепления 90—100 Н. м (9—10 кгс. м). (Головка сменная 19 мм, ключ с j п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

124. Повернуть коленчатой вал так, чтобы шатунная шейка 1-го цилиндра находилась в верхнем I положении. (Рычаг для поворота коленчатого вала).

125. Заменить расстояние А (Рис. 22) от образующей шатунной шейки 1 в верхнем ее положении до торца уплотнительного выступа гильзы 2 при вертикальном положении гильзы. Замеряемое расстояние — это превышение над размером 260,13 мм. (Приспособление для замера).

126. Нанести на не рабочем выступе торца гильзы номер цилиндра и индекс варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей 2. На поршне индекс выбивать на днище поршня. Старая маркировка на гильзе и на поршне должна быть удалена или забита. (Молоток, набор клейм). В запасные части для ТО и ТР поступают поршни только группы 10, которые можно устанавливать в любую группу гильз.

129. Смазать вкладыши 12 (Рис. 10) шатунных подшипников и установить их в крышки 10 шатунов и в нижние головки шатунов. Смазать маслом М10Г2К ГОСТ 8581-78. Выступы на вкладышах должны совпасть с выточками на крышке и на шатуне. (Емкость с маслом, кисть).

130. Повернуть коленвал для установки первой шатунной шейки в нижнее положение. (Рычаг).

131. Развести замки поршневых колец поршня с шатуном и кольцами в сборе первого цилиндра на 180° относительно друг друга и установить поршень с шатуном и кольцами в сборе в соответствующий цилиндр с помощью оправки. Индекс поршня должен быть одинаковым с индексом гильзы. Поршни с индексом 10 можно устанавливать в любые гильзы. При установке поршней выточки под клапаны на днище поршня сместить в сторону развала блока цилиндров. (Оправка для установки поршня, деревянный молоток).

132. Установить крышку 10 шатуна на соответствующий шатун и предварительно закрепить болтами 9 с гайками 11 с величиной момента затяжки 29—31 Н. м (2,9—3,1 кгс. м). Клейма спаренности из цифр на шатуне и на его крышке должны быть одинаковыми. Канавка на шатуне должна совпасть при установке с замковым усом на крышке шатуна. (Головка сменная 19 мм, ключ с п. к., удлинитель, рукоятка динамометрическая мод. 131 М).

133. Повторить работы 130—132 для последовательной установки поршней с шатунами и кольцами в сборе в 8, 2, 7, 3, 4, 5 и 6 цилиндры.

134. Повернуть коленчатый вал так, чтобы первая шатунная шейка оказалась в нижнем положении. Отсчет нумерации вести от передней части блока цилиндров. (Рычаг).

135. Произвести окончательную затяжку гаек шатунных болтов первой шатунной шейки. Затяжку гаек производить до удлинения шатунных болтов 0,25—0,27 мм. Гайки шатунных болтов М 13 х 1,25 изготавливаемых с июля 1985 г. затягивать с величиной момента затяжки 120—130 Н. м (12—13 кгс. м). (Головка сменная 19 мм, ключ с п. к., приспособление для контроля удлинения, рукоятка динамометрическая мод. 131 М).

136. Проверить зазор между торцами нижней головки шатуна и щеками коленчатого вала. Зазор должен быть не менее 0,15 мм. (Набор щупов № 2).

137. Повернуть блок цилиндров в горизонтальное положение. (Стенд).

138. Смазать прокладку 1 (Рис. 9) картера маховика, установить прокладку 1, с помощью оправки (Рис. 23) картер 2 (Рис. 9) маховика на блок цилиндров, совместить отверстия в картере, прокладке и блоке, установить в совмещенные отверстия болты 7 и 9 крепления с пружинными 6 и 10 и плоскими 5 и 11 шайбами и завернуть их. Применять смазку 1—13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. Величина момента затяжки болтов крепления картера маховика 90—110 Н. м (9—11 кгс. м). (Емкость, кисть, оправка, головка сменная 17 мм и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

139. Установить на двигатель М&хрвик 8 (Рис. 7) в сборе и совместить отверстия под болты крепления маховика. Маховик устанавливать таким образом, чтобы установочный штифт на коленчатом валу вошел в отверстие в маховике. (Кран-балка, подвеска для снятия — установки маховика).

140. Установить и завернуть болты 11 крепления с замковыми пластинами 12 маховика и загнуть

края пластин на грани болтов. Величина момента затяжки болтов крепление 150—170 Н. м (15—17 кгс. м). Замковые пластины устанавливались на двигателях до № 75800 выпуска до февраля 1979 г. (Головка сменная 19 мм, ключ с п. к., ключ динамометрический мод. ПИМ-1754, молоток зубило). '

141. Проверить биение торца маховика относительно оси коленчатого вала. Величина биения должна быть не более 0,25 мм. Биение замерять на максимальном диаметре. (Приспособление с индикатором мод. ПРИ-1П).

142. Установить вал привода гидромуфты.

143. Смазать прокладку передней крышки блока. Применять смазку 1-^13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. (Емкость, кисть).

14’4. Установить прокладку 44 (Рис. 1) и гидромуфту привода вентилятора с передней крышкой блока 6 в сборе на передний торец блока цилиндров и завернуть болты 3,49 и 50 крепления с пружинными 4 и 48 и плоскими шайбами 5 и 47. Величина моментов затяжки болтов крепления М10 50—62 Н. м (5,0—6,2 кгс. м), а болтов М12 90—110 Н. м (9,0—11,0 кгс. м). (Кран-балка, подвеска, головки сменные 17 и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

145. Установить штанги толкателей в сборе первого цилиндра в толкатели штанг.

146. Установить прокладку 2 (Рис. 24) головки блока цилиндров и уплонительную прокладку 4, Материал прокладки уплотнительной: резина.

147. Установить головку 31 блока (Рис. 4) цилиндров с клапанами 1 и 20 в сборе на блок цилиндров и завернуть болты 13 крепления с шайбами.

Перед заворачиванием резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Болты крепления головки блока цилиндров затягивать по схеме (Рис. 25). Величина момента затяжки болтов 40—50 Н. м (4—5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, емкость с графитной смазкой (УСсА) ГОСТ 3333-80, кисть).

148. Повторить работы 145—147 для каждого цилиндра блока цилиндров.

1.49. Затянуть окончательно болты крепления головок цилиндров в два приема. Порядок затяжки болтов крепления см. рис. 25. Величина момента затяжки болтов крепления для 1 приема 120—150 Н. м (12—15 кгс. м); для 11 приема 160—180 Н. м (16—18 кгс. м). (Головка сменная 19 мм, ключ динамометрический мод. ПИМ-1754).

152. Установить прокладку 7, корпус 6 заднего подшипника в сборе с манжетой 5 и завернуть болты 3 крепления с пружинными шайбами 4. Величина момента затяжки болтов 45—50 Н. м (4,5—5,0 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток)

153. Вывести фиксатор из паза маховика и повернуть коленчатый вал на 60° по ходу вращения, установив его тем самым в положение 1 (см. таблицу 4). Поворот маховика на угловое расстояние между двумя соседними отверстиями на выступах, соответствует повороту коленчатого вала на 30°. (Рычаг).

Углы поворота коленчатого вала при регулировке тепловых зазоров

154. Отрегулировать зазоры в клапанных механизмах первого и пятого цилиндров. Величина зазоров: для впускного клапана 0,25—0,30 мм для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м).

Регулировку тепловых зазоров производить в следующем порядке:

— проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть;

— проверить щупом зазор между носками коромысел 5 (Рис. 26) и стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должен входить с усилием (передние клапаны первого ряда цилиндров — впускные, левого ряда — выпускные);

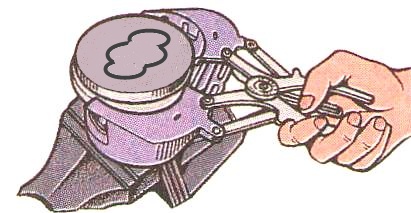

— установить приспособление для регулировки зазоров при необходимости регулировки, ослабить гайку 3 винта, установить в зазор щуп и вращая винт 4 отверткой 2, установить требуемый зазор. Придерживая винт 4 отверткой 2, затянуть гайку 3 ключом 1 и проверить величину зазоров.

(Приспособление для регулировки тепловых зазоров, набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М).

155. Повернуть коленчатый вал на 180° по ходу вращения в положение 11. (Рычаг).

156. Отрегулировать зазоры в клапанных механизмах второго и четвертого цилиндров. Величина зазора для впускного клапана 0,25—0,30 мм, для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м). (Набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М, приспособление для регулировки зазоров).

157. Повторить работы 155—156 для клапанных механизмов шестого и третьего цилиндров и седьмого и восьмого цилиндров соответственно.

158. Установить прокладку 27 (Рис. 4), крышку 12 головки первого цилиндра и завернуть болт 9 крепления с плоскими шайбами 10 и 11. Момент затяжки болта 17—22 Н. м (1,7—2,2 кгс. м). (Головкасменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

159. Повторить работу 158 для оставшихся семи крышек головок цилиндра.

160. Надеть на передний рым-болт 16 (Рис. 1) регулировочные шайбы 15 и завернуть рым-болт в блок цилиндров. Регулировочных шайб должно быть не более четырех. Болт навернуть относительно продольной оси двигателя на 15°. (Вставка специальная).

161. Повернуть двигатель картерной частью вверх. (Стенд).

162. Установить прокладку 12 (Рис. 27) переднего фланца трубки 13 клапана системы смазки, масляный насос 4 в сборе с трубками, завернуть болты 6 и 7 крепления с замковыми шайбами масляного насоса и болта 20 кронштейна всасывающей трубки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50—60 Н. м (5,0—^6,0 кгс. м). На двигателях с № 163856 произведена замена замковых шайб на пружинные 7 (крепления масляного насоса) и плоские 19 (крепление кронштейна). (Головкасменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

163. Завернуть болты 14 крепления с замковыми шайбами переднего фланца подводящей трубки 13 клапана системы смазки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки'болтов крепления 50—60 Н. м (5—6 кгс. м). На двигателях с № 163851 выпуска с 15.02.80 г. произведена замена замковых шайб пружинными. (Головка сменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

165. Проверить тщательно чистоту внутренних поверхностей двигателя, установить поддон 3 и завернуть болты 20 крепления и гайки 1 с пружинными шайбами 2 и 19. (Пневмогайковерт мод.

ИП-3113, головка сменная 13 мм).

166. Повернуть двигатель на стенде головками блока цилиндров вверх. (Стенд).

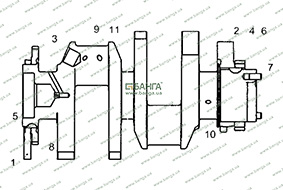

Коленчатый вал (рис. Коленчатый вал) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°.

К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров (рис. Шатун).

Подвод масла к шатунным шейкам производится от отверстий в коренных шейках 10 прямыми отверстиями 11.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2. напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6 (рис. Коленчатый вал).

В расточку хвостовика коленчатого вала запрессован шариковый подшипник 5 (рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала).

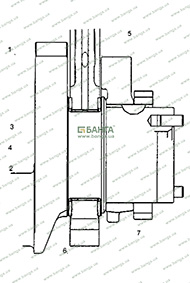

Установка упорных полуколец и вкладышей подшипников коленчатого вала:

1 - полукольцо упорного подшипника коленчатого вала верхнее 2- полукольцо упорного подшипника коленчатого вала нижнее 3- вкладыш подшипника коленчатого вала верхний, 4- вкладыш подшипника коленчатого вала нижний 5- блок цилиндров 6 - крышка подшипника коленчатого вала задняя 7 - коленчатый вал

В полость переднего носка коленчатого вала ввернут жиклер 8. через калибровочное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты.

От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами 1 и двумя нижними полукольцами 2 (рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала), установленными в проточках задней коренной опоры блока цилиндров так, что сторона с канавками прилегает к упорным торцам вала. На переднем и заднем носках коленчатого вала (рис. Коленчатый вал) установлены шестерня 3 привода масляного насоса и ведущая шестерня 4 привода распределительного вала. Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний.

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис. Установка маховика и манжеты уплотнения коленчатого вала) с дополнительным уплотняющим элементом - пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Установка маховика и манжеты уплотнения коленчатого вала:

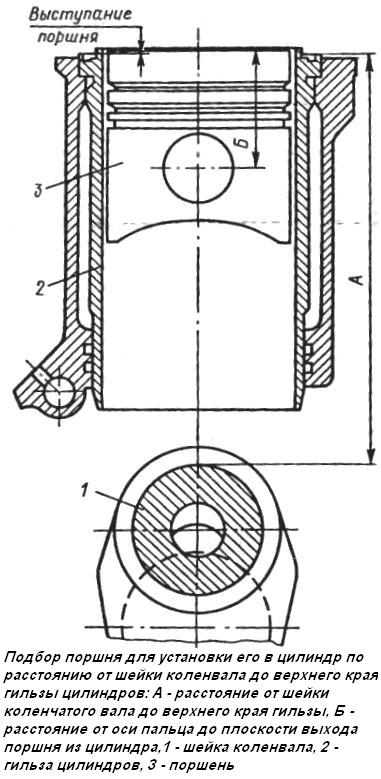

Диаметры шеек коленчатого вала: коренных 95±0.011 мм, шатунных 80±0,0095 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренной шейки коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении 1.

Обозначение вкладышей нижней головки шагуна, диаметр шатунной шейки коленчатого вала, диаметр отверстия в нижней головке шатуна под эти вкладыши указаны в приложении 2.

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Коренные и шатунные подшипники изготовлены из стальной ленты покрытой слоем свинцовистой бронзы толщиной 0,3 мм, слоем свинцовооловянистого сплава толщиной 0,022 мм и слоем олова толщиной 0,003 мм. Верхние 3 (рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала) и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения. Оба вкладыша 4 нижней головки шатуна взаимозаменямы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока, крышках подшипников и в постелях шатуна.Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные). Поэтому при проведении ремонтного обслуживания не рекомендуется замена вкладышей на серийные с маркировкой 740.100. так как при этом произойдет существенное сокращение ресурса двигателя.

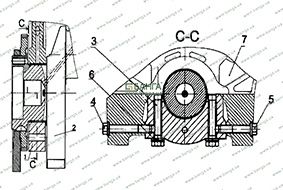

Крышки коренных подшипников (рис. Установка крышек подшипников коленчатого вала) изготовлены из высокопрочного чугуна марки ВЧ50. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме регламентированным моментом (см. приложение 8).

Установка крышек подшипников коленчатого вала:

1. Крышка подшипника коленчатого вала; 2. Коленчатый вал; З. Болт крепления; 4. Болт стяжной крепления крышки подшипника левый; 5. Болт стяжной крепления крышки подшипника правый; 6. Шайба; 7. Блок

Шатун (рис. Шатун) стальной, кованый, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении 8. На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра.

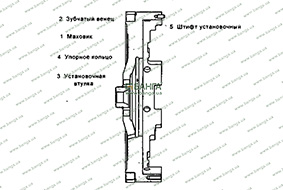

Маховик1 (рис. Маховик) закреплен восемью болтами 7 (рис. Установка маховика и манжеты уплотнения коленчатого вала), изготовленными из легированной стали с двенадцатигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами 10 и установочной втулкой 3 (рис. Маховик).

С целью исключения повреждения поверхности маховика под головки болтов устанавливается шайба 6 (рис. Установка маховика и манжеты уплотнения коленчатого вала). Величина моментов затяжки болтов крепления маховика указана в приложении 8. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец 2, с которым входит в зацепление шестерня стартера при пуске двигателя (рис. Маховик).

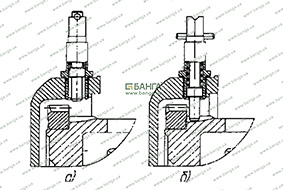

При выполнении регулировочных работ по установке угла опережения впрыска топлива и величин тепловых зазоров в клапанах маховик фиксируется при помощи фиксатора (рис. Положения ручки фиксатора маховика)

Положения ручки фиксатора маховика:

а- при эксплуатации; б - при регулировке в зацеплении с маховиком

При этом конструкция имеет следующие основные отличия от серийной:

— изменен угол расположения паза под фиксатор на наружной поверхности маховика;

— увеличен диаметр расточки для размещения шайбы под болты крепления маховика.

Рассматриваемые двигатели могут комплектоваться различными типами сцеплений. На рис. Маховик показан маховик для диафрагменного сцепления.

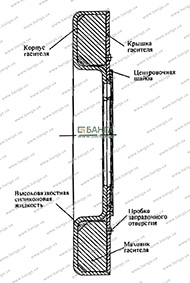

Гаситель крутильных колебаний закреплен восемью болтами 2 (рис. Установка гасителя крутильных колебаний коленчатого вала) на переднем носке коленчатого вала. С целью исключения повреждения поверхности корпуса гасителя под болты устанавливается шайба 5. Гаситель состоит из корпуса (см. рисунок) в который установлен с зазором маховик. Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается закаткой (сваркой) по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком находится высоковязкостная силиконовая жидкость, дозированно заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой, приваренной к корпусу (рис. Гаситель крутильных колебаний коленчатого вала). Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

Установка гасителя крутильных колебаний коленчатого вала:

1 - гаситель; 2- болт крепления гасителя; 3- полумуфта отбора мощности, 4- болт крепления полумуфты; 5- шайба, 6- коленчатый бал; 7- блок цилиндров

Гаситель крутильных колебаний коленчатого вала

При проведении ремонтных работ категорически запрещается деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

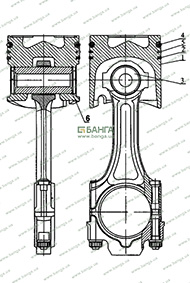

Поршень 1 (рис. Поршень с кольцами в сборе с шатуном) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо.

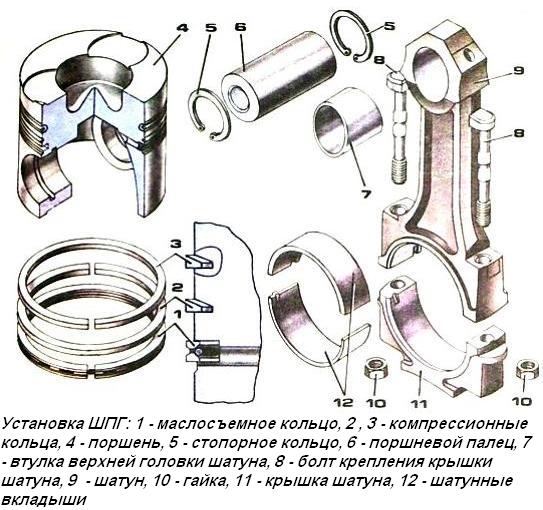

Поршень с шатуном и кольцами в сборе:

1 - поршень; 2 - маслосъемное кольцо; 3 - поршневой палец; 4, 5 - компрессионные кольца; 6 - стопорное кольцо.

В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, она смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие.

В нижней ее части выполнен паз, исключающий при правильной сборке контакт поршня с форсункой охлаждения при нахождении в НМТ.

Поршень комплектуется тремя кольцами, двумя компрессионными и одним маслосъемным. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм необходимо подрезать днище поршня на недостающую до этого значения величину. Поршни двигателей 740.11, 740.13 и 740.14 отличаются друг от друга формой канавок под верхнее компрессионное и маслосъемное кольца, (см. разделы компрессионное и маслосъемное кольца). Установка поршней с двигателей КАМАЗ 740.10 и 7403.10 недопустима. Допускается установка поршней с поршневыми кольцами двигателей 740.13 и 740.14 на двигатель 740.11.

Компрессионные кольца (рис. Поршень с кольцами в сборе с шатуном) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. На двигателе 740.11 форма поперечного сечения компрессионных колец односторонняя трапеция, при монтаже наклонный торец с отметкой "верх" должен располагаться со стороны днища поршня. На двигателях 740.13 и 740.14 верхнее компрессионное кольцо имеет форму сечения двухсторонней трапеции с выборкой на верхнем торце, который должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку не допустима.

Маслосъемное кольцо коробчатого типа с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. На двигателе модели 740.11 высота кольца - 5 мм а на двигателях 740.13 и 740.14 высота кольца - 4 мм.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Для исключения возможности применения не взаимозаменяемых деталей цилиндропоршневой группы при проведении ремонтных работ рекомендуется использовать ремонтные комплекты:

— 13.1000128 и 740.30-1000128 - для двигателей 740.13-260 и 740.14-300.

В ремонтный комплект входят:

— стопорные кольца поршневого пальца;

— уплотнительные кольца гильзы цилиндра.

Форсунки охлаждения (рис. Установка гильзы и форсунка охлаждения поршня) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали при достижении в ней давления 0,8 - 1,2 кг/см 2 (на такое давление отрегулирован клапан, расположенный в каждой из форсунок) во внутреннюю полость поршней.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Поршень с шатуном (рис. Поршень с кольцами в сборе с шатуном) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

Кроме того, они служат для передачи теплоты от поршня к цилиндру.

Маслосъемное кольцо служит для удаления излишка масла с рабочей поверхности цилиндра и предотвращения попадания его в камеру сгорания.

1. Отвернуть четыре болта крепления головок и снять головки блока цилиндров.

- 2. Снять поддон двигателя и прокладку поддона.

- 3. Снять масляный насос.

4. Отвернуть гайки шатунных болтов и снять крышку шатуна.

Так как крышка сидит плотно, сбить ее несильными ударами молотка. Вынуть из крышки вкладыш шатунного подшипника.

5. Протолкнуть поршень в цилиндр так, чтобы он вышел из цилиндра, и затем вынуть его вместе с шатуном.

Вынуть из шатуна вкладыш шатунного подшипника.

Вынимать поршень с шатуном из цилиндра нужно осторожно, чтобы не повредить зеркало цилиндра.

Проверить метки на шатуне и крышке шатуна. Если метки не видны — пометить шатун и крышку номером цилиндра.

6. Таким же образом вынуть остальные поршни с шатунами.

- 7. С помощью съемника снять поршневые кольца.

- 8. Снять стопорные кольца с двух сторон поршня.

- 9. Нагреваем поршень в масляной ванне и вынимаем поршневой палец из шатуна, перед этим заметив положение шатуна относительно поршня.

- 10. Таким же образом снять остальные поршни с шатунов.

11. После разборки промыть все детали в бензине. Очистить поршни от нагара. Прочистить канавки под поршневые кольца старым поршневым кольцом или обломком кольца.

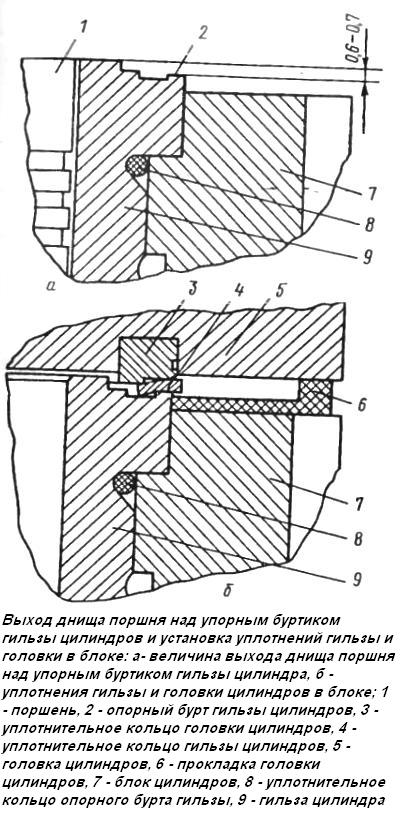

12. Для уменьшения надпоршневого зазора при сборке двигателя подбором варианта исполнения поршня обеспечивают выступление его над уплотнительным торцом гильзы на 0,5. 0,7 мм.

Индекс варианта поршня (10, 20, 30, 40) нанесен на его днище, а также на нерабочем торце выступа гильз.

Диаметр поршневого кольца в свободном состоянии больше, чем диаметр цилиндра, поэтому при установке оно плотно прижимается к его стенкам.

В канавке поршня кольцо образует лабиринтное уплотнение с малым зазором.

Газы, попадая в этот лабиринт из надпоршневого пространства, снижают свое давление и скорость и прижимают кольцо к стенке цилиндра.

Разрез в кольце называют замком.

В рабочем состоянии кольца всегда должен быть зазор в замке, чтобы оно при нагревании не заклинивалось.

Значение зазора при установке поршня в цилиндр находится в пределах 0,4 . 0,8 мм для компрессионных колец, 0,3 . 0,7 мм для маслосъемного.

Чтобы кольца свободно пружинили, их в канавках на поршне по высоте устанавливают также с небольшим зазором.

Торцовый зазор у верхнего компрессионного кольца несколько больше, чем у нижнего.

Компрессионные кольца имеют трапециевидное сечение.

Рабочая поверхность верхнего компрессионного кольца покрыта хромом, имеет зеркальную поверхность, нижнего — молибденом, она матовая.

Во время движения поршня кольца прижимаются то к верхним, то к нижним плоскостям канавок и создают этим необходимое уплотнение, препятствующее прорыву газов в картер через канавки.

При этом компрессионные кольца могут перекачивать в камеру сгорания масло, снимаемое ими со стенок цилиндра: когда поршень движется вниз, масло собирается в зазоре между кольцом и нижней плоскостью канавки, а когда перемещается вверх, масло выдавливается в зазор между кольцом и верхней плоскостью канавки.

Разрежение в цилиндре при такте впуска также способствует этому.

С увеличением торцового зазора в сопряжении кольцо — канавка поршня из-за насосного действия колец возрастает количество перекачиваемого масла в камеру сгорания, в результате резко повышается его расход.

Поэтому необходимо проверять торцовый зазор после установки колец на поршень.

Маслосъемное кольцо сборное; оно состоит из чугунного кольца коробчатого сечения с хромированной рабочей поверхностью и витого пружинного расширителя.

Хромирование колец повышает их износостойкость.

Нижняя канавка в поршне под маслосъемное кольцо имеет отверстия по всей окружности для отвода масла, снимаемого кольцом с поверхности цилиндра.

Поршень с шатуном соединен пустотелым пальцем плавающего типа, осевое перемещение которого в поршне ограничивается двумя пружинными стопорными кольцами.

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна разъемная.

Для точной посадки вкладышей нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, вследствие чего крышки шатунов не взаимозаменяемы.

На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Подшипниками скольжения в верхней головке шатуна служат биметаллические неразъемные втулки с рабочим бронзовым слоем; в нижней головке шатуна — съемные взаимозаменяемые вкладыши.

Крышка нижней головки шатуна крепится гайками на двух болтах, запрессованных в боковые выступы нижней головки шатунах

Специальное стопорение шатунных болтов и гаек от самоотворачивания не предусмотрено.

Это объясняется тем, что шатунные болты автоматически предохраняются от самоотворачивания за счет трения в резьбе при условии строгого выполнения требований к затяжке гаек шатунных болтов.

Шатунные болты могут разорваться из-за недостаточной или чрезмерной затяжки.

Болты нужно затягивать до удлинения на 0,25 - 0,27мм.

Установка гильз цилиндров в блок

Перед установкой гильз в блок на фаски наносится смазка ЦИАТИМ.

Гильзы цилиндров вставляются усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец.

Поршень с пальцем и шатуном собирается после нагрева поршня до температуры 80÷100˚ C.

Отверстия в шатуне под пальцем и сам палец предварительно смазываются дизельным маслом.

Палец устанавливается усилием большого пальца руки. Не допускается запрессовка пальца с помощью инструмента.

Выточки на поршне и пазы под усы вкладышей на шатуне должны располагаться в одну сторону (рис. 16).

Поршневые пальцы фиксируются стопорными кольцами.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6÷0,7 мм, рисунок 17.

Метод измерений расстояния от образующей шатунной шейки коленвала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показан на рисунке 18.

Читайте также: